Изобретение относится к составам керамических масс и может быть использовано для производства кирпичей строительных рядовых преимущественно полнотелых.

Известен состав керамической массы, приведенный в патенте России №2300507 МПК С04В 33/132, опбл. 10.06.2007 г. и, включающий компоненты при их соотношении, масс. %:

Наряду с большими достоинствами известного состава керамической массы, конкретно: повышается архитектурный вид, утилизируется два вида отходов, уменьшается степень общей усадки, имеются недостатки:

1. Усложняется процесс пластического формования дырчатого кирпича, вследствие прилипания к поверхности кернов целюлозно-волокнистых частиц скопа;

2. Низкая прочность высушенного кирпича (3-4 МПа), что способствует увеличению брака, при транспортировке сухого кирпича в цех обжига;

3. Усложняется технология производства так как «скоп» предварительно надо высушить, в следствии того, что влажность в отвалах его до 60%, соответственно увеличиваются теплоэнергетические расходы;

4. Сравнительно высокая температура обжига (1000°С);

5. Недостаточная прочность для изготовления дырчатого кирпича - 31,5 МПа.

Имеется второй состав керамической массы, приведенный в патенте России №2455257 МПК С04В 33/00, опбл. 27.04.2011 г. и, включающий компоненты при их соотношении в масс. %:

Данный состав имеет ряд положительных качеств:

- повышение морозостойкости готового изделия путем создания резервной пористости;

- повышение прочности готового изделия.

К недостаткам данного состава можно отнести:

- технология производства кирпича полусухим прессованием более дорогая, нежели пластическое формование;

- достижение высокого качества конечной продукции возможно только с использованием качественного легкоплавкого сырья.

Наиболее близким составом к техническому решению является состав приведенный в патенте России №2371417 С04В 33/132 опбл. 20.04.2009 г. и включающий в масс. %:

Указанное соотношение компонентов керамической массы данного патента обеспечивает содержание в ней Аl2О3 в пределах 13,4-14,5 масс %, a Fe2O3 6,8-7,6 масс % на прокаленное вещество.

Наряду с достоинствами известного состава (утилизируются железосодержащие отходы от очистки пресной воды, повышается прочность после обжига 31,5 МПа, повышается коэффициент конструктивного качества, исключается усадка).

Также имеются следующие недостатки:

1. Содержание в составе массы керамзитовой глины свыше 25% приводит к вспучиванию образцов, так как ярко проявляется восстановительная реакция процесса при обжиге.

2. Железосодержащий осадок с фильтров Fe(OH)3 в процессе обжига переходит в Fe2O3, а гидроксил-ионы (ОН)3 переходят в пары воды и поризуют массу, что приводит к снижению морозостойкости и ограничению применения для лицевого кирпича.

3. Керамзитовая глина способствует образованию трещин при сушке, а прочность при сжатии после сушки снижается и не превышает 2,5-3 МПа, так как усадки глин различны, что увеличивает потери при транспортировке кирпича из цеха сушки в цех обжига, особенно если % содержания керамзитовой глины в составе массы превышает 25%.

4. Недостаточная морозостойкость 15-16 циклов.

Задача изобретения - увеличение прочности, морозостойкости и снижение образования трещин керамического кирпича полнотелого.

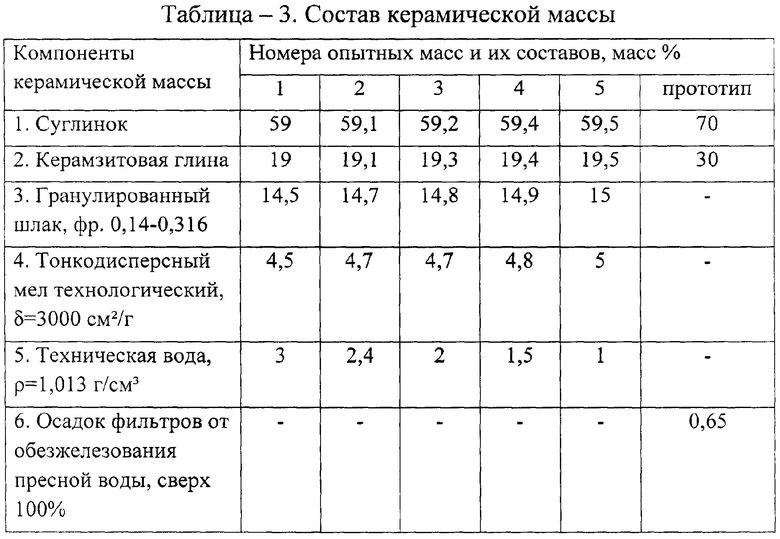

Поставленная задача достигается тем, что керамическая масса, включающая суглинок и керамзитовую глину отличается тем, что дополнительно введены граншлак Керамическая масса, включающая суглинок и керамзитовую глину отличается тем, что дополнительно введены граншлак, тонкодисперсный мел технологический - отход производства минеральных удобрений и техническую воду - отход целлюлозной промышленности при следующем соотношении компонентов, масс %: Керамическая масса, включающая суглинок и керамзитовую глину отличается тем, что дополнительно введены граншлак, тонкодисперсный мел технологический - отход производства минеральных удобрений и техническую воду - отход целлюлозной промышленности при следующем соотношении компонентов, масс %:, тонкодисперсный мел технологический - отход производства минеральных удобрений и техническую воду - отход целлюлозной промышленности при следующем соотношении компонентов, масс %:

Для реализации задачи были использованы компоненты со следующими свойствами:

1. Суглинок Осиногорского месторождения (Тульская область). По гранулометрическому составу 1 слой суглинков характеризуется составом: глинистых частиц 10%, песчаных 60%, пылеватых 30%. 2 слой суглинков характеризуется составом: глинистых частиц 6%, песчаных 40%, пылеватых 55%. Сырье является с низким количеством крупнозернистых включений с преобладанием мелких песчано-каменистых и карбонатных включений. Данное сырье относится к группе «кислое». Суглинки являются неспекающимися легкоплавким умеренно-пластичным сырьем (число пластичности 10-13), за исключением второго слоя, он - малопластичен(число пластичности 3-5). Водопоглощение суглинков 13%, предел прочности при сжатии 81-134 кг/см2, при изгибе 29-44 кг/см2 (при температуре 950-1000°С). Цвет после обжига - красный. По химическому составу суглинки характеризуются следующим содержанием компонентов, %: SiO2 - 69,21-78,5, А12О3 - 8,89-13,95, Fe2O3-3,24-5,47, СаО - 0,65-2,85, MgO - 0,6-1,7, SO3 - 0,2-0,18, Na2O -0,57-1,06, K2O - 1,72-2,92, ТiO2 - 0,1-0,2, п.п.п. 3,11-5,34.

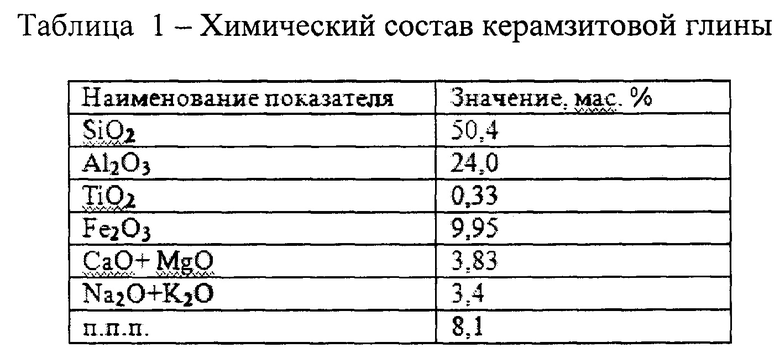

2. Керамзитовая глина - высокодисперсная глина, в составе которой преобладают мелкие части (менее 0,001 мм), причем количество их изменяется от 35 до 83%. Глина является слабоизвестковой, среднепластичной, число пластичности составляет 17,8-25,7. По огнеупорности глина относится к легкоплавкой менее 1350°С. Коэффициент вспучивания изменяется от 2,5 до 5,0. Температура начала вспучивания 970-1150°С. Водопоглощение колеблется от 3 до 7%. Предел прочности при сжатии 36-40 МПа. Химический состав представлен в таблице 1.

3. Гранулированный доменный шлак, соответствующий ГОСТ 3476-74, являющийся отходом производства ПАО «Тулачермет» расположенного по адресу: Россия, Тульская область, г. Тула, ул. Пржевальского 2. Гранулированные шлаки по своему химическому составу должны удовлетворять следующим требованиям:

4. Тонкодисперсный мел технологический - согласно ТУ 2144-028-00206486-2008, марка А, в соответствии ГОСТ 12.1.005 относится к 4-му классу опасности, по ГОСТ 12.1.007 вещество малоопасное. Содержание углекислого кальция, магния, стронция в пересчете на СаСO3 - 94,6%. Массовая доля воды - 0,18%. Массовая доля азотнокислого аммония - 0,16%. Массовая доля веществ, нерастворимых в соляной кислоте - 0,8%. Массовая доля общего железа в пересчете на Fe2O3 - 0,13%. Массовая доля фосфатов в пересчете на Р2O5 - 0,4%. Массовая доля стронция в пересчете на Sr - 1,4%. Массовая доля отстатка на сите 1 мм - 0%. Удельная поверхность 3000 см2/г, средняя плотность - 2700 кг/м3.

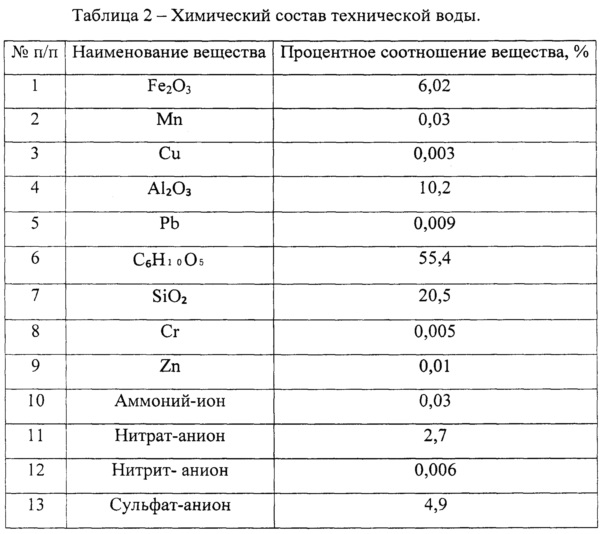

5. Техническая вода - отход при производстве туалетной бумаги на предприятии ООО "ЭсСиЭй Хайджин Продактс Раша" филиал в г. Советске, Тульская область.

рН=7.58, взвешенные вещества 10,8 мг/л, плотность - 1,013 г/см3.

Химический состав технической воды представлен в таблице 2.

В составе технической воды содержится минерал каолинит (Al2O3*2SiO2*2H2O) - 1-3%.

Пример 1.

Способ получения керамической массы заключается в следующем: осуществлены опыты по реализации составов керамической массы с использованием сухих компонентов, приведенных по массе в табл. №1.

Всего приготовлено десять партий формовочных масс.

Для этого дозировали по массе следующие компоненты состава №2, приведенного в таблице №3. Взяли 443 г (59,1%) суглинка и 143 г (19,1%) керамзитовой глины, тонко измельчили, после чего смешивали их до однородного состояния. Затем к полученной смеси добавляли 110 г (14,7%) гранулированного шлака фракции 0,14-0,316 мм и тщательно перемешивали до гомогенного состояния. Полученную смесь трех компонентов увлажняли до влажности 20%, 35 г (4,7%) тонкодисперсного мела технологического с удельной поверхностью 3000 см2/г увлажняли технической водой 18 г (2,4%) плотностью 1,013 г/см3 до влажности 20%. Затем все компоненты перемешивали до гомогенного состояния.

Аналогичным методом были приготовлены составы формовочных масс №1, №3, №4, №5, приведенные в таблице №3.

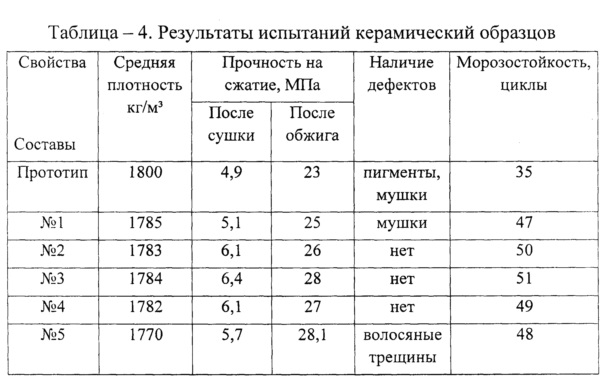

Из полученной массы формовали составы (табл. 3) образцы цилиндры 50×50 мм под удельным давлением 2,5 МПа. Образцы сушили при температуре 75±5°С в течении 66 часов. По три образца каждой партии испытывались на прочность после сушки, а остальные обжигали в кольцевой печи при максимальной температуре 960°С. После обжига образцы визуально изучали на наличие дефектов (трещин, вспучивания, пигментации), определяли среднюю плотность, прочность, морозостойкость по стандартным методикам и ГОСТам. Результаты испытаний приведены в таблице 4.

Анализ результатов испытаний свойств образцов из керамической массы, приведенных в табл. №4, показывает следующее:

1. Составы №1 и №5 не рекомендуется т.к. не отвечают поставленной задаче по наличию дефектов;

2. По результатам испытания образцов было установлено, что оптимальный результат керамической массы, в сравнении с прототипом, имеют составы №2, №3, №4 что соответствует ГОСТ 530-2012.

Физико-химическая сущность достижения поставленной задачи состоит в следующем:

1. Кальцийсодержащий компонент (тонкодисперсный мел технологический) при обжиге глинистого материала монтмориллонита (А12О3*4SiO2*Н2O*nН2O) и глауконита (K2O*Fe2O3*4SiO2*10H2O) оказывает влияние на процесс кристаллизирования - способствует увеличению содержания CaO*Al2O3*2SiO2 и 2CaO*Al2O3*SiO2, то есть кристаллических фаз, обеспечивающих повышение прочности керамического черепка. При этом действие тонкодисперсного мела технологического проявляется только при условии гомогенизации керамической массы.

2. Повышение морозостойкости керамического черепка при введении компонентов (тонкодисперсного мела технологического, граншлака и технической воды) обеспечивает создание в процессе обжига благоприятной структуры, с точки зрения морозостойкости, то есть характеризуется большим количеством резервных пор и лучшей возможностью для миграции влаги при льдообразовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2532933C1 |

Изобретение относится к составам керамической массы для производства кирпичей строительных рядовых преимущественно полнотелых. Керамическая масса, включающая суглинок и керамзитовую глину, отличается тем, что дополнительно содержит граншлак, тонкодисперсный мел (технологический - отход производства минеральных удобрений) и техническую воду - отход целлюлозной промышленности при следующем соотношении компонентов, мас.%: суглинок 59-59,5, керамзитовая глина 19-19,5, гранулированный шлак фр. 0,14-0,316 14,5-15, тонкодисперсный мел с удельной поверхностью 3000 см2/г 4,5-5, техническая вода - отход производства целлюлозной промышленности, плотностью 1,013 г/см3 1-3. Технический результат изобретения – повышение прочности, морозостойкости изделий и отсутствие внешних дефектов. 4 табл.

Керамическая масса, включающая суглинок и керамзитовую глину, отличающаяся тем, что дополнительно содержит граншлак, тонкодисперсный мел технологический - отход производства минеральных удобрений и техническую воду - отход целлюлозной промышленности при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| Звездочка | 1990 |

|

SU1809214A1 |

| US 4118236 A1, 03.10.1978 | |||

| US 20140302979 A1, 09.10.2014. | |||

Авторы

Даты

2018-08-16—Публикация

2017-08-01—Подача