Область техники

Изобретение относится к технологическим процессам, более конкретно к сварке, и может быть использовано в производстве панельных металлических стрингерных конструкций в авиакосмической отрасли, судостроении, вагоностроении и других отраслях для повышения их качества.

Уровень техники

В авиационном машиностроении крупногабаритные стрингерные панели обычно изготавливают путем присоединения стрингеров к обшивке панели с помощью клепки или контактной точечной сварки. При этом в зонах выполнения соединений по технологическим причинам имеются значительные конструктивные усиления, снижающие весовую эффективность конструкций. Само производство стрингерных панелей достаточно трудоемко.

Уменьшение веса стрингерных панелей и сокращение трудоемкости их изготовления может быть достигнуто путем создания панелей, в которых стрингеры присоединяются к полотну панели с помощью сварки высококонцентрированными источниками тепла (электронный луч, лазер).

В статье (Патон Б.Е., Л.М. Лобанов и др. Изготовление сварных крупногабаритных тонкостенных панелей из высокопрочных алюминиевых сплавов. Автоматическая сварка. 1989, №10, стр. 37-45) описано изготовление ребристой стрингерной панели путем присоединения к толстостенному (9 мм) полотну ребер толщиной 4 мм с применением электронно-лучевой сварки. Соединения выполняли двухсторонним швом в угол в начале с одной, а затем с другой стороны ребра.

При этом в результате значительного термического воздействия на материал (ширина шва около 4 мм) и значительных усадочных напряжений панели получили большие остаточные коробления. Для их уменьшения собранные под сварку полотна и ребра предварительно растягивали в пределах упругости (до 0,5…0,8 предела текучести материала) в силовом сборочно-сварочном стенде. Сварка производилась в напряженном состоянии. Благодаря этому остаточные деформации удалось уменьшить в несколько раз, однако прогибы достигали 0,5…0,7 мм на 1 погонный метр. Описанная технология достаточно сложна и трудоемка, кроме того, исключает изготовление панелей, имеющих двойную конструктивную кривизну.

Известен способ по патенту US 5841098, в соответствии с которым  -образные соединения в производстве стрингерных панелей выполняют двумя одновременно действующими лазерными лучами, направленными в одну точку с двух сторон стрингера и образующими общую сварочную ванну. Термическое воздействие в зоне сварки с обеих сторон стрингера в этом случае примерно одинаково, что уменьшает индуцированные внутренние напряжения в сварных швах.

-образные соединения в производстве стрингерных панелей выполняют двумя одновременно действующими лазерными лучами, направленными в одну точку с двух сторон стрингера и образующими общую сварочную ванну. Термическое воздействие в зоне сварки с обеих сторон стрингера в этом случае примерно одинаково, что уменьшает индуцированные внутренние напряжения в сварных швах.

Позиционирование стрингера в зоне сварки осуществляется специальной головкой с направляющими роликами, которая приводится в движение с помощью компьютерной программы и ориентируется относительно фактического положения полотна панели с помощью фиксированных точек на полотне. Прижим стрингера к полотну панели достигается давлением роликов, расположенных на полке стрингера и перемещающихся в направлении сварки синхронно с лазерными лучами, которые направляются в место сварки специальной системой наведения по информации от датчиков положения стыка.

Использование упомянутого способа обеспечивает производство легких сварных стрингерных панелей нижней обшивки фюзеляжа Airbus А-318 при толщине стрингера 1,5 мм и толщине полотна панели 1,5 мм плюс 1,2 мм конструктивное усиление под стрингером. Сварные швы при этом имеют ширину 0,9…1,1 мм, что позволяет избежать сверхнормативных короблений панелей после сварки. С 2001 года информации о производстве панелей большей толщины до настоящего времени не обнаружено. Возможно при изготовлении панелей с более мощными стрингерами (панели верхней обшивки фюзеляжа, панели крыла) с использованием указанного способа имеются определенные сложности.

Прежде всего это обеспечение минимального (не более 0,15 мм) зазора в стыке стрингера и полотна панели. При большем зазоре требуется увеличивать ширину шва (а следовательно тепловложение), чтобы обеспечить стабильное формирование шва.

Высокий стрингер имеет большую жесткость в высотном направлении и деформировать его предложенным способом при местных зазорах протяженностью менее 500 мм между стрингером и полотном панели не представляется возможным.

Кроме того, увеличение толщины стрингера более 2 мм требует выполнения соединений по предложенной схеме швами шириной более 2-3 мм, что приведет к кратному увеличению необходимого тепловложения в зону сварки, резкому увеличению усадочных сил и сверхнормативному остаточному короблению панели.

Сущность изобретения

Целью предлагаемого изобретения является разработка способа сварки крупногабаритных стрингерных конструкций  -образными элементами, обеспечивающего повышение качества соединения при геометрической точности изделия, в сварных стрингерных панелях одинарной и двойной кривизны, в том числе со стрингерами повышенной жесткости и большей толщины (более 1,5 мм) в месте сварки.

-образными элементами, обеспечивающего повышение качества соединения при геометрической точности изделия, в сварных стрингерных панелях одинарной и двойной кривизны, в том числе со стрингерами повышенной жесткости и большей толщины (более 1,5 мм) в месте сварки.

Условиями достижения поставленной цели является обеспечение геометрической точности панели за счет минимального термического воздействия при сварке на полотно панели, что гарантирует сохранение рабочих характеристик материала полотна панели в зоне наибольших эксплуатационных нагрузок.

Поставленная задача достигается тем, что в способе сварки стрингерных панелей, содержащих обшивку и стрингерный набор, установленный на буртах, предварительно выполненных на обшивке по месту расположения стрингеров, включающий размещение и фиксацию обшивки панели на рабочем столе, установку и прихватку стрингера на бурт, позиционирование и прижим стрингера в зоне сварки головкой с направляющими роликами, сварку стрингера с обшивкой производят двумя одновременно действующими лучами, направленными с двух сторон стрингера, при этом головку с направляющими роликами перемещают синхронно с перемещением лучей, сварку проводят лучами, разнесенными по направлению сварки на расстоянии, исключающем взаимное влияние сварочных ванн по обеим сторонам стрингера. При этом сварку с одной стороны стрингера осуществляют первым лучом с параметрами режима сварки, обеспечивающими проплавление на глубину, равную 0,8-0,9 от толщины стрингера, с другой стороны стрингера производят сварку вторым лучом с параметрами режима сварки, обеспечивающими проплавление на глубину, равную 0,2-0,3 от толщины стрингера, а первый луч перемещается впереди второго луча на расстоянии, превышающем длину сварочной ванны первого луча.

Такое выполнение сварки позволяет повысить прочностные характеристики и геометрическую точность стрингерных панелей.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых:

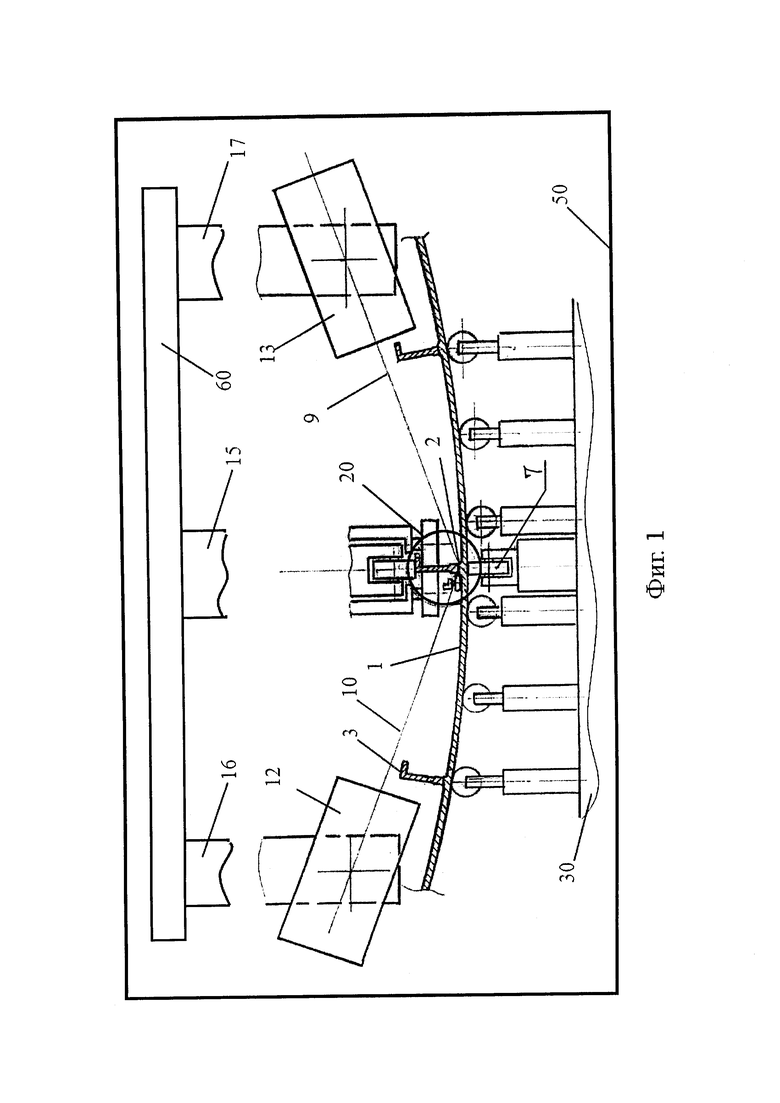

Фигура 1 показывает схему осуществления предлагаемого способа.

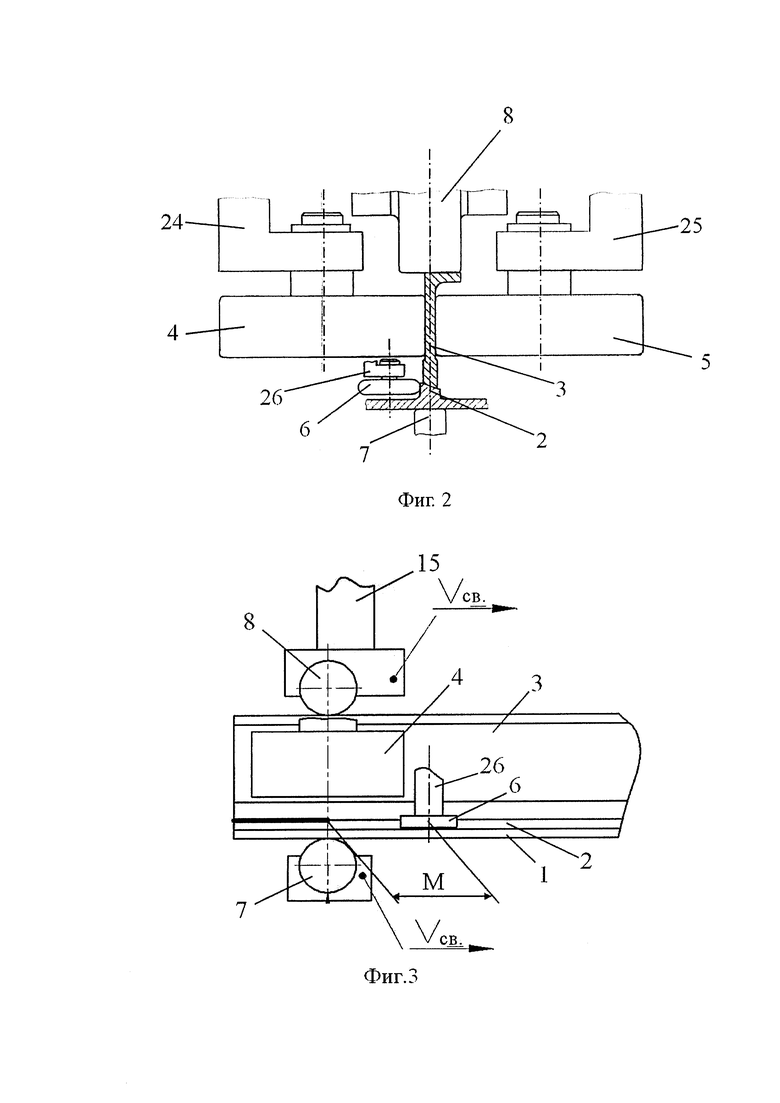

Фигура 2 укрупнено показывает роликовую систему, обеспечивающую позиционирование стрингера на конструктивном усилении (бурте) панели.

Фигура 3 укрупнено показывает роликовую систему, обеспечивающую позиционирование стрингера на бурте панели в начале сварки.

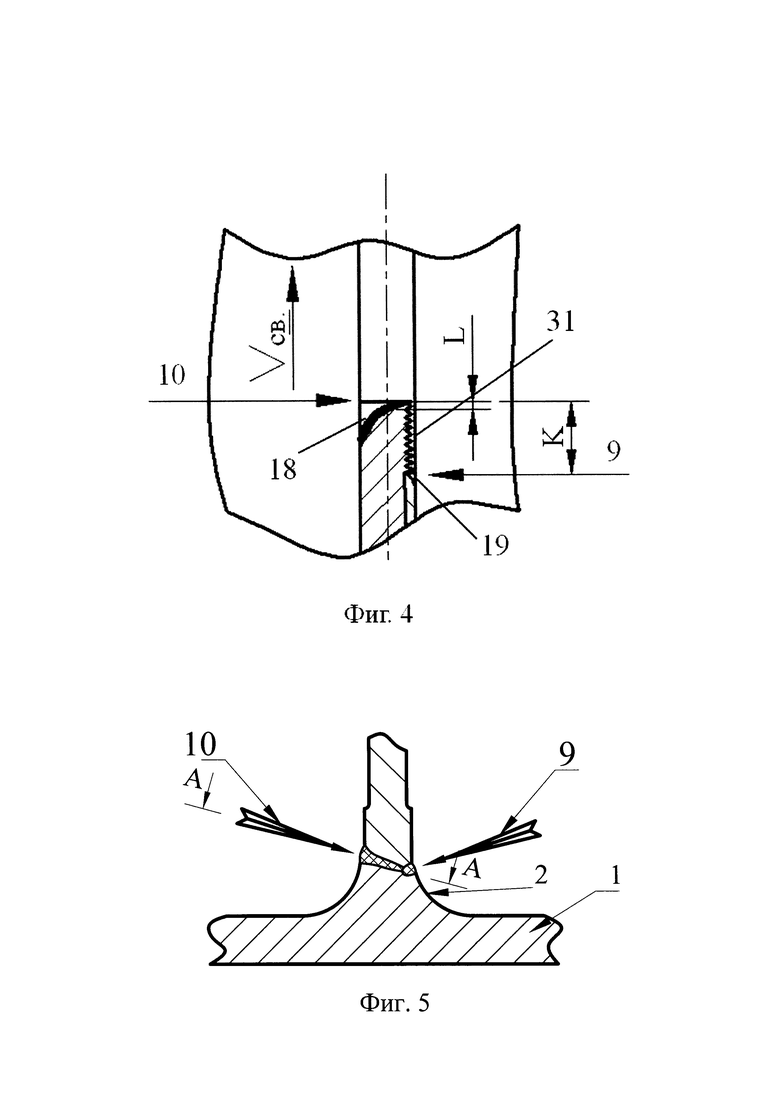

Фигура 4 показывает расположение лучей при сварке.

Фигура 5 показывает расположение лучей при сварке и форму сварных швов в поперечном сечении.

Фигура 6 показывает типичные корневые дефекты, которые могут возникнуть при выполнении соединения узким сварным швом.

Фигура 7 показывает соотношение площадей литой зоны сварных швов, разделенных по оси стрингера.

Осуществление изобретения

Предлагаемый настоящим изобретением способ осуществляется следующим образом.

Способ изготовления стрингерных панелей, содержащих обшивку и стрингерный набор, установленный на буртах, предварительно выполненных на обшивке по месту расположения стрингеров, включает размещение и фиксацию обшивки панели на рабочем столе, установку и прихватку стрингера на бурт. Позиционирование и прижим стрингера в зоне сварки осуществляют головкой с направляющими роликами. Сварку стрингера с обшивкой ведут двумя одновременно действующими лучами, направленными с двух сторон стрингера, при этом головку с направляющими роликами перемещают синхронно с перемещением лучей.

При этом сварку проводят двумя лучами, разнесенными по направлению сварки на расстоянии, исключающем взаимное влияние сварочных ванн по обеим сторонам стрингера. Кроме того, сварку с одной стороны стрингера осуществляют первым лучом с параметрами режима сварки, обеспечивающими проплавление на глубину, равную 0,8-0,9 от толщины стрингера, с другой стороны стрингера производят сварку вторым лучом с параметрами режима сварки, обеспечивающими проплавление на глубину, равную 0,2-0,3 от толщины стрингера, а первый луч перемещается впереди второго луча на расстоянии, превышающем длину сварочной ванны первого луча.

Процесс может осуществляться как при помощи электронно-лучевой сварки в вакууме, так и при помощи лазерной сварки в контролируемой атмосфере или с местной защитой.

Панель 1 (Фигура 1) закрепляют на рабочем столе 30, обеспечивающем точное позиционирование панели и доступ ролика 7 (Фигура 2 и Фигура 3) к обратной стороне панели 1 в зоне бурта 2. Стрингер 3 устанавливают вертикально на опорный бурт 2 панели 1 (Фигура 1 и Фигура 2) и закрепляют на начальном участке сварки. Далее подводят роликовую головку 20 и электронно-лучевые пушки 12 и 13 в начало сварки, после этого вакуумную камеру 50 закрывают и вакуумируют до рабочего давления (не больше 4,5×10-4 Торр). По достижении в камере рабочего давления осуществляют сварку стрингера 3 с буртом 2 панели 1 двумя лучами 9 и 10, направленными с противоположных сторон стрингера и перемещающимися вдоль стрингера, при этом перед зоной сварки осуществляют позиционирование стрингера 3 на бурте 2 при помощи роликовой головки 20.

После завершения сварки производят напуск воздуха в вакуумную камеру и осуществляют переход к следующему сварному соединению путем выполнения вышеописанных операций.

В качестве примера приведена электронно-лучевая сварка панели из алюминиймагниевого сплава АМг6 со стрингером толщиной 3 мм. Сварка проводилась в электронно-лучевой установке (ЭЛУ) с использованием двух электронно-лучевых пушек (ЭЛП). Камера ЭЛУ оснащена траверсой 60, установленной на направляющих, расположенных на боковых стенках вакуумной камеры 50, траверса имеет возможность перемещения вдоль свариваемого стыка. Роликовая головка 20 и ЭЛП 12 и 13 закреплены на траверсе посредством штанги 15 и кронштейнов 16 и 17 соответственно, при этом имеют возможность перемещения вдоль стыка, поперек стыка и по вертикали, а ЭЛП также имеет возможность изменения угла наклона к горизонту.

После размещения панели 1 на рабочем столе 30 в вакуумной камере 50 производят установку стрингера 3 на бурт 2 вручную, с прихваткой его к бурту любым известным способом сварки на длину не менее 5 мм от края панели. Роликовую систему 20 подводят в начало сварки так, чтобы плоскость расположения осей роликов 7 и 8, предназначенных для устранения возможного зазора между соединяемыми элементами, находилась на расстоянии 30-60 мм от места прихватки. При этом ролик 6 (Фигура 2) касается бурта 2, а стрингер 3 находится между роликами 4 и 5 в горизонтальной плоскости и роликами 7 и 8 в вертикальной плоскости (Фигура 3). Затем вакуумную камеру 50 откачивают до рабочего давления не более 4,5×10-4 Торр. После откачки камеры проводят наведение лучей 9 и 10, сформированных электронно-лучевыми пушками 12 и 13, на стык. Эта операция осуществляется на малоамперном (~1 мА) токе путем перемещения ЭЛП по вертикали. Луч 10 наводится на стык по месту прихватки. Луч 9 наводится на стык на расстоянии К в направлении, противоположном направлению сварки от места наведения луча 10. Расстояние К должно быть больше, чем длина сварочной ванны L от луча 10 на середине глубины проплавления сварного шва, составляющего 3-7 мм, чтобы исключить взаимное воздействие динамики перемещения металла одновременно существующих сварочных ванн 18 и 19 (Фигура 4) друг на друга, уменьшить вероятность образования дефектов и улучшить формирование сварных швов. Сварка на предварительно выбранных режимах осуществляется двумя лучами 9 и 10, направленными с противоположных сторон стрингера. Высококонцентрированный луч 10 производит основной проход на режиме, обеспечивающем формирование сварного шва минимально возможной ширины на глубину 0,8-0,9 от толщины стрингера (для ЭЛС АМг6 со стрингером толщиной 3 мм обеспечивается проплавление 0,8 от толщины стрингера на режиме: ток сварки Iсв=12 мА; ток фокусировки Iф=720 мА; рабочее расстояние пушка-деталь Нр=150 мм; ускоряющее напряжение U=60 кВ; скорость сварки Vсв=50 м/ч) (Фигура 5).

Возможность формирования проплавления «кинжальной» формы, со стенками шва, близкими к параллельным, при сварке любых материалов в режиме несквозного проплавления в любом пространственном положении приводит к появлению корневых дефектов шва, присущих всем способам сварки высококонцентрированными источниками энергии. Корневые дефекты представляют собой полости небольшого размера в корневых пиках проплава (Фигура 6), незаполненные металлом. Они образовались в результате пульсации глубины провара из-за периодической экранировки луча расплавленным металлом в пароплазменном канале сварочной ванны. Величина корневых дефектов может составлять до 20% от глубины проплавления. Для устранения возможных дефектов 31 (Фигура 4), вызванных основным проходом луча 10, сварку стрингера 3 с буртиком 2 полотна панели ведут с другой стороны стрингера лучом 9, который формирует шов на меньшую глубину, но более широкий с плавно закругленным дном без корневых дефектов. Глубина проплавления от луча 9 должна быть не менее залегания корневых дефектов от прохода лучом 10 (~0,3 толщины стрингера, для ЭЛС АМг6 со стрингером толщиной 3 мм обеспечивается проплавление на 0,3 от толщины стрингера при режиме режим Iсв=6 мА; Iф=710 мА; Нр=150 мм; U=60 кВ; Vсв=50 м/ч). При глубине проплавления от 0,8 толщины стыка и минимальной ширине шва основного прохода от луча 10 и глубине проплава от луча 9, ~0,3 толщины стыка обеспечивается минимальное тепловложение при сварке, при этом площади литой зоны F1 и F2 (Фигура 7) близки. Выполнение двухсторонней сварки стрингера и панели на указанных параметрах обеспечивает минимальные деформации (коробления) получаемого изделия.

Если глубина проплава от основного прохода лучом 10 менее 0,8 толщины, то сумма площадей F1 и F2 при 2-сторонней сварке будет больше, чем при оптимально выбранных глубинах швов (0,8 и 0,3 толщины стыка), что вызовет большие деформации свариваемого изделия.

При глубине проплава основного прохода лучом 10 более 0,9 толщины свариваемого стыка при сварке с несквозным проплавлением отмечается «проклев» электронного луча с обратной стороны шва, что приводит к подрезам и местному утонению шва с лицевой стороны и не обеспечивает требуемого качества сварного соединения и изделия в целом.

Геометрические размеры швов, выполняемых лучами 10 и 9, уточняются в каждом конкретном случае при предварительном подборе параметров режима сварки на образцах натурного сечения панели и стрингера. Заданные глубина и ширина швов определяются на макрошлифах сварных соединений, вырезанных поперек направления сварки. Выбранным размерам швов, определенным на макрошлифах сварных соединений, соответствуют основные параметры режима сварки: ток сварки, ток фокусировки, скорость сварки, рабочее расстояние, ускоряющее напряжение. Они обеспечивают повторяемость и качество соединений.

Роликовая головка 20 (Фигура 1), движущаяся вдоль стрингера 3 и полотна панели 1 со скоростью сварки, осуществляет позиционирование стрингера 3 на бурте 2 полотна панели 1, а также выбирает зазор в стыке соединяемых элементов 2 и 3 в зоне сварки.

В состав роликовой головки 20 (Фигура 2 и Фигура 3) входят копирующий ролик 6, пара позиционирующих роликов 4 и 5, а также ролики 7 и 8, обеспечивающие минимизацию зазора между стрингером и буртом панели в зоне сварки. Копирующий ролик 6 закреплен на штанге 15 через кронштейн 26 на расстоянии, обеспечивающем во время сварки его контакт с боковой поверхностью бурта 2 полотна панели 1. Ролик 6 передает информацию о координате бурта 2 в систему ЧПУ, которая устанавливает ролик 4 в положение, обеспечивающее симметричное расположение на бурте стрингера 3, прижимаемого к ролику 4. Прижимной ролик 5 закреплен на штанге 15 кронштейном 25 напротив ролика 4 в одной плоскости с ним и осуществляет поджатие стрингера 3 к ролику 4 за счет пружины (или любого другого известного прижимного устройства). В верхней части роликовой системы на штанге 15 неподвижно закреплен ролик 8, на который опирается стрингер 3 при прижиме к нему бурта 2, осуществляемом роликом 7. Прижимной ролик 7 закреплен под полотном панели 1 в подвижной вилке, перемещающейся в направлении сварки одновременно и синхронно со штангой 15.

Предлагаемый способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей имеет следующие преимущества:

- обеспечивает наиболее высокую геометрическую точность и конструктивную прочность панелей благодаря минимизации термического воздействия на полотно панели;

- позволяет изготовить силовые панели с толстостенными стрингерами высокой жесткости из рациональных заготовок;

- исключает наличие характерных корневых дефектов в швах при нескозном проплавлении высококонцентрированными источниками нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| Способ лазерной сварки листов из разнородных металлов встык | 2022 |

|

RU2784044C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| МЕТАЛЛИЧЕСКИЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ОБШИВКИ | 2000 |

|

RU2249538C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ изготовления стрингерной панели | 2018 |

|

RU2679376C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

Изобретение относится к области лучевой сварки и может быть использовано в производстве панельных стрингерных конструкций. Способ включает установку стрингера на бурт, выполненный на обшивке по месту расположения стрингера, и его прихватку, позиционирование и прижим стрингера в зоне сварки посредством головки с направляющими роликами, сварку стрингера с буртом обшивки одновременно двумя лучами, направленными с двух противоположных сторон стрингера и перемещаемыми вдоль сварного стыка стрингера. При этом сварку с одной стороны стрингера осуществляют первым лучом с обеспечением проплавления на глубину, равную 0,8-0,9 толщины стрингера, а с другой стороны стрингера производят сварку вторым лучом с обеспечением проплавления на глубину, равную 0,2-0,3 толщины стрингера, при этом первый луч перемещают перед вторым лучом на расстоянии, превышающем длину сварочной ванны первого луча. Изобретение позволяет повысить качество сварного соединения стрингеров с повышенной толщиной и жесткостью. 7 ил.

Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей, включающий установку стрингера на бурт, выполненный на обшивке по месту расположения стрингера, и его прихватку, позиционирование и прижим стрингера в зоне сварки посредством головки с направляющими роликами, сварку стрингера с буртом обшивки одновременно двумя лучами, направленными с двух противоположных сторон стрингера и перемещаемыми вдоль сварного стыка стрингера, при этом головку с направляющими роликами перемещают вдоль стрингера синхронно с перемещением лучей, отличающийся тем, что сварку с одной стороны стрингера осуществляют первым лучом с обеспечением проплавления на глубину 0,8-0,9 толщины стрингера, а с другой стороны стрингера производят сварку вторым лучом с обеспечением проплавления на глубину 0,2-0,3 толщины стрингера, при этом первый луч перемещают перед вторым лучом на расстоянии, превышающем длину сварочной ванны первого луча.

| US 5841098 A, 24.11.1998 | |||

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2000 |

|

RU2174066C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ЗА ОДИН ПРОХОД Т-ОБРАЗНОГО УЗЛА ИЗ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2318640C2 |

| US 4223201 A, 16.09.1980 | |||

| DE 69400674 T2, 27.02.1997. | |||

Авторы

Даты

2017-03-24—Публикация

2015-08-27—Подача