Изобретение относится к области металлургии и может быть использовано в электронике, приборо- и машиностроении.

Известно устройство для лазерной обработки [1].

Известное устройство содержит лазер, фокусирующий объектив с приводом и линзами в виде секторов с различными фокусными расстояниями.

Основной недостаток известного устройства состоит в том, что оно не позволяет без дополнительного усложнения конструкции выполнять сварку (или обработку) одновременно двух участков с высокой точностью.

Известно устройство для лазерной обработки, принятое в качестве прототипа [2]. Прототип содержит лазер, систему транспортировки излучения, состоящую из отклоняющих полупрозрачных зеркал, фокусирующих линз и экранов для перекрытия оптических каналов лазерного луча. Устройство содержит также окуляр для наблюдения за обрабатываемыми участками в отраженном свете.

Основной недостаток прототипа состоит в сложной конструкции устройства, обусловленной разделением оптических каналов системы транспортировки излучения и наблюдения за обрабатываемыми участками. При одновременной сварке в двух местах прецизионных и тонкостенных изделий прототип не обеспечивает заданной точности совмещения оптических осей лазерного излучения, перекрестия окуляра и стыка свариваемых деталей, которая должна составлять величину ≅0,05 мм.

Основная задача предлагаемого изобретения заключается в разработке конструкции устройства для одновременной двухлучевой лазерной сварки деталей прецизионных приборов.

Техническим результатом предлагаемого изобретения является упрощение конструкции при одновременном обеспечении точности совмещения оптических осей обоих лазерных лучей, перекрестия окуляра и обоих стыков свариваемых тонкостенных деталей не хуже 0,05 мм.

Данный технический результат достигается тем, что в устройстве для одновременной двухлучевой лазерной сварки, содержащем лазер, плоскопараллельную пластину, фокусирующий объектив с установленными в нем линзами и окуляр для контроля выставки деталей, линзы выполнены в виде сегментов и торцы их совмещены, при этом расстояние между торцом каждой линзы и ее оптической осью равно половине расстояния между свариваемыми стыками деталей, а в фокусирующем объективе в плоскости его симметрии, совпадающей с плоскостью торцов линз, установлена с возможностью поворота на угол 90o в обе стороны от плоскости симметрии объектива заслонка, которая выполнена в форме полукруга.

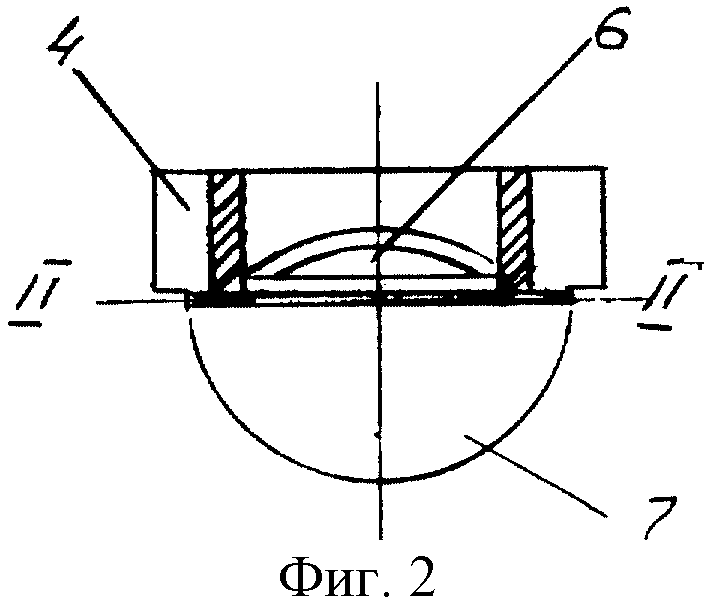

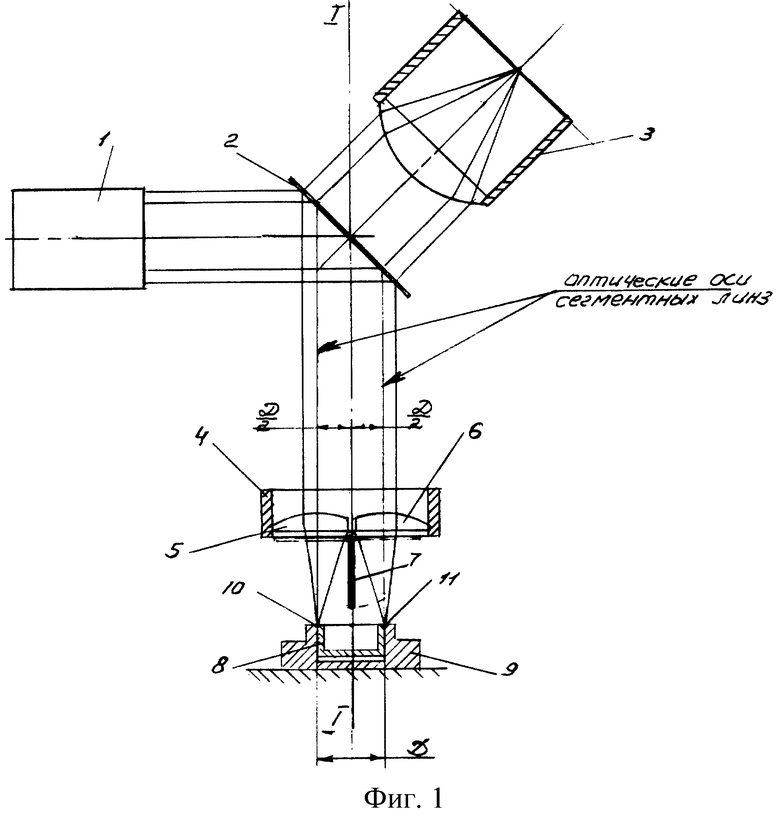

На фиг. 1 и 2 изображена схема устройства.

Устройство содержит лазер 1, плоскопараллельную пластину 2, окуляр 3, объектив 4, разделительные линзы 5 и 6, заслонку 7. Линзы 5 и 6 выполнены в виде сегментов, у которых расстояние между торцом и оптической осью линзы выбрано равным половине расстояния между свариваемыми стыками 10 и 11 деталей 8 и 9. Линзы 5 и 6 установлены в объективе 4 и торцы их совмещены и выставлены вдоль оси симметрии I-I объектива 4. При этом расстояние между оптическими осями линз 5 и 6 равно расстоянию между свариваемыми стыками 10 и 11. Заслонка 7 в виде полукруга установлена в плоскости симметрии объектива 4 на оси II-II вертикально, вдоль линии совмещения торцов сегментных линз 5 и 6 с возможностью поворота относительно оси II-II на угол 90o в обе стороны.

Устройство работает следующим образом.

В исходном состоянии оптическая ось лазера 1 совмещена с перекрестием окуляра 3 и осью симметрии I-I объектива 4. Линзы 5 и 6, заранее отторцованные на половину расстояния между свариваемыми стыками 10 и 11, установлены в объектив 4 и торцы их совмещены. Заслонка 7 занимает вертикальное положение. Детали 8 и 9 расположены на предметном столике (не показан).

При выставке для сварки собранных деталей 8 и 9, свариваемые кромки 10 и 11 проецируются в отраженном свете линзами 5 и 6 объектива 4 на пластину 2 и в окуляр 3. В окуляре одновременно формируется совмещенное изображение свариваемых стыков 10 и 11, что затрудняет идентификацию и выставку каждого стыка относительно перекрестия окуляра 3 и оптической оси соответствующей линзы с заданной точностью. Для обеспечения точности совмещения свариваемых стыков 10 и 11 с осями линз 5 и 6 не хуже чем 0,05 мм заслонку 7 устанавливают горизонтально, перекрывая по очереди линзы 5 и 6. В этом случае в окуляре 3 формируется изображение одного стыка (например, 11, заслонка 7 закрывает линзу 5), что позволяет идентифицировать данный стык и проверить его положение относительно перекрестия окуляра 3. При повороте заслонки 7 вправо и перекрытии линзы 6, в окуляре наблюдается изображение стыка 10. После совмещения стыка 10 с перекрестием окуляра 3, заслонку 7 поворачивают на 90o и она занимает вертикальное положение. Затем включают лазер 1, световой поток отклоняется пластиной 2 и направляется в объектив 4 на обе линзы 5 и 6. Эти линзы делят световой поток на два луча одинаковой интенсивности и фокусируют на оба стыка 10 и 11 свариваемых деталей 8 и 9.

Таким образом, конструкция устройства значительно упростилась при обеспечении требуемой точности совмещения свариваемых кромок не хуже 0,05 мм.

Источники информации

1. А. с. СССР 1640886, заявка 4720133/27 от 14.07.89 г., МКИ В 23 К 26/00.

2. Заявка (Япония) N 56-49676, оп. 1981 г., 24.11, N 2-1242, заявление 18.10.72 г., N 47-103570.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2240906C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2000 |

|

RU2193956C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2002 |

|

RU2219028C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКИХ ПРОВОДНИКОВ | 1999 |

|

RU2164848C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО КУРСА С ПОМОЩЬЮ ГИРОСКОПИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ | 1995 |

|

RU2098766C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2001 |

|

RU2201586C2 |

| ГЕРМЕТИЧНАЯ КОЛОДКА ПРЕЦИЗИОННОГО ВЫСОКОВАКУУМНОГО ПРИБОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2344508C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 2005 |

|

RU2283738C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2000 |

|

RU2194080C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РЕЗОНАТОРА ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА ЛУЧОМ ЛАЗЕРА | 1993 |

|

RU2079107C1 |

Изобретение относится к металлургии, в частности к устройству для одновременной двухлучевой лазерной сварки деталей, и может быть использовано в электронике, приборостроении и машиностроении. Разделительные линзы выполнены в виде сегментных кругов, торцы которых совмещены. Расстояние между торцом сегментного круга и его оптической осью выбрано равным половине расстояния между свариваемыми стыками. В оптическом канале в плоскости симметрии объектива, совпадающей с плоскостью торцов сегментных линз, установлена заслонка, которая выполнена в виде полукруга с возможностью поворота на угол 90o в обе стороны от плоскости симметрии объектива. Технический результат изобретения заключается в упрощении конструкции устройства при обеспечении требуемой точности совмещения оптических осей обоих лучей, перекрытия окуляра и обоих стыков свариваемых деталей с точностью ≅0,05 мм. 2 ил.

Устройство для одновременной двухлучевой лазерной сварки, содержащее лазер, плоскопараллельную пластину, фокусирующий объектив с установленными в нем линзами и окуляр для контроля выставки деталей, отличающееся тем, что линзы выполнены в виде сегментов и торцы их совмещены, при этом расстояние между торцом каждой линзы и ее оптической осью равно половине расстояния между свариваемыми стыками деталей, а в фокусирующем объективе в плоскости его симметрии, совпадающей с плоскостью торцов линз, установлена с возможностью поворота на угол 90° в обе стороны от плоскости симметрии объектива заслонка, которая выполнена в форме полукруга.

| УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ | 1994 |

|

RU2132761C1 |

| US 4691093, 01.09.1987 | |||

| US 4794231, 27.02.1988 | |||

| US 4327277, 27.04.1982 | |||

| ДАТЧИК ДАВЛЕНИЯ | 2013 |

|

RU2547757C2 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2001-09-27—Публикация

2000-02-22—Подача