Область техники, к которой относится изобретение

Изобретение относится к постоянному скреплению узла из двух или трех металлических элементов в форме Т, доступного только с одной наружной поверхности. Он используется, в частности, для соединения тонкого, закрытого и разделенного кожуха, такого как лопатка, размещенная в канале с выходной стороны вентилятора в турбореактивном двигателе.

Уровень техники и связанные с этим проблемы

Функцией этого типа лопатки является повышение жесткости структуры турбореактивного двигателя, в частности, за счет создания соединения между двумя коаксиальными кольцевыми оболочками и, возможно, для направления или отклонения потока холодного воздуха, циркулирующего в вентиляторном канале. Эти лопатки являются металлическими ребрами, предпочтительно состоящими из полого кожуха, внутри которого расположены элементы жесткости. Эти кожухи трудно изготавливать и необходимо несколько операций, в частности, для изготовления первичных элементов и для изготовления узла и скрепления так, чтобы были правильными размеры кожуха.

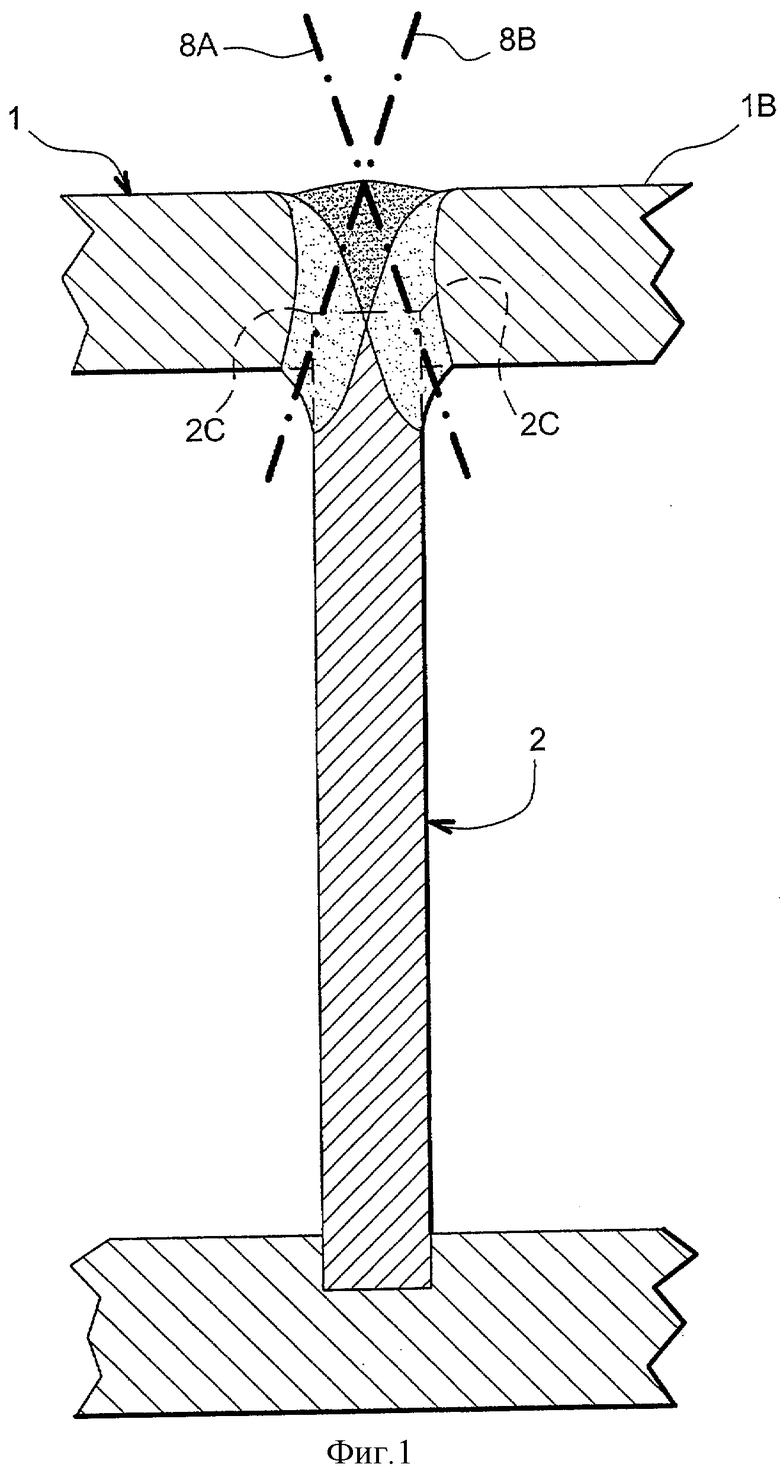

Как показано на фиг.1, в патенте FR 2705603 раскрыт способ лазерной сварки для сборки двух металлических элементов в форме Т. Этот способ показывает средство для изготовления разделенных кожухов посредством скрепления элементов снаружи кожуха. Лазерный луч 8А, 8В зажигают последовательно два раза под наклонным углом, при этом путь пересекает наружную поверхность 1В элемента 1 с образованием головки Т-образного узла. Две оси лазерного луча 8А и 8В при сварке касаются двух верхних углов 2С элемента 2, выполняющего роль ножки Т. Сварочное устройство расположено снаружи кожуха, другими словами, со стороны наружной поверхности 1В головки Т-образного узла.

Поэтому этот способ использует два последовательных прохода лазерного луча, каждый из которых вызывает последовательные деформации.

Можно добавить, что этот тип сборки требует дополнительного материала в виде присадочной проволоки для предотвращения дефектов формы после сварки. Это относится, в частности, к шероховатости и к различным выемкам и подрезам. Кроме того, затраты на инструмент являются относительно большими, поскольку элементы необходимо постоянно удерживать неподвижно относительно друг друга и необходимо использовать разматывающее устройство для присадочной проволоки. Наконец, существенным является то, что во время сварки необходимо управлять положением проволоки.

Поэтому, целью изобретения является преодоление этих недостатков.

Сущность изобретения

Основной задачей изобретения является создание способа лазерной сварки для узла из металлических элементов, расположенных в форме Т, при этом ножка Т-образного узла образована пластиной с параллельными поверхностями, причем узел является доступным со стороны головки Т-образного узла через наружную поверхность, при этом способ содержит следующие стадии:

- сборки Т-образного узла из элементов, смежных друг с другом,

- лазерной сварки узла через наружную поверхность головки Т-образного узла с помощью двух сварочных швов.

Согласно изобретению два сварочных шва выполняются одновременно и являются параллельными друг другу и перпендикулярными наружной поверхности головки Т-образного узла, так что каждая из двух осей сварки является касательной к одной из поверхностей пластины, образующей ножку Т-образного узла.

В предпочтительном варианте выполнения изобретения два сварочных шва выполняются одновременно с помощью двухфокусной сварочной головки.

В первом варианте выполнения узла с использованием способа сварки согласно изобретению пластина ножки Т снабжена лапками заданной длины и толщины, и узел содержит второй элемент, образующий головку Т-образного узла с прорезями, имеющими длину и толщину, соответствующими размерам лапок на пластине ножки Т-образного узла.

В этом случае предпочтительно, если высота Н лапок слегка больше, чем толщина второго элемента узла, образующего головку Т-образного узла.

Во втором варианте выполнения Т-образного узла с использованием способа сварки согласно изобретению головка Т-образного узла образована двумя пластинами, перпендикулярными пластине ножки Т-образного узла и находящимися своими кромками в контакте с пластиной, образующей ножку.

Краткое описание чертежей

Для лучшего понимания изобретения и его технических характеристик ниже приводится описание двух вариантов выполнения изобретения со ссылками на чертежи, на которых изображено:

фиг.1 - разрез крепления с использованием способа сварки согласно уровню техники, описание которого приведено выше;

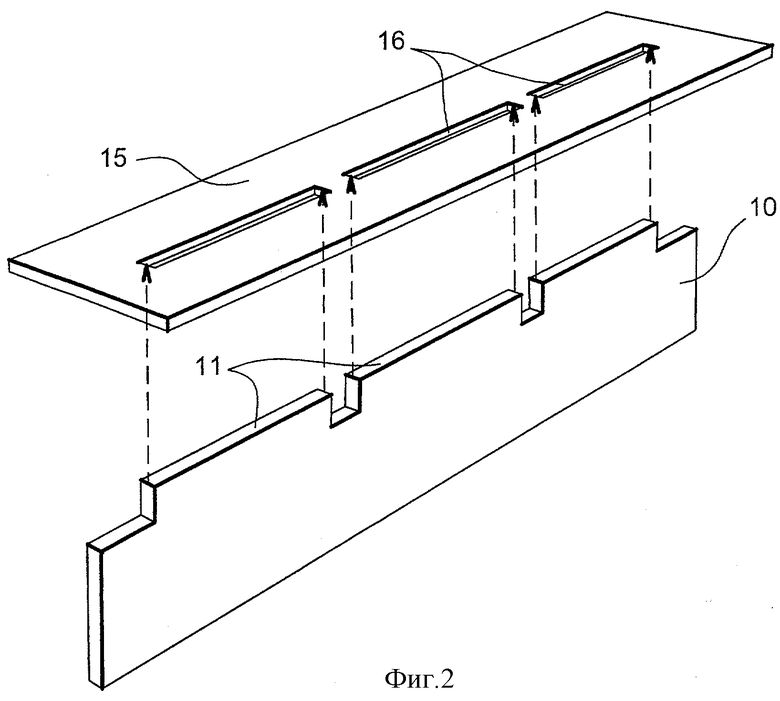

фиг.2 - первая стадия изготовления узла согласно первому варианту выполнения изобретения, в разнесенной изометрической проекции;

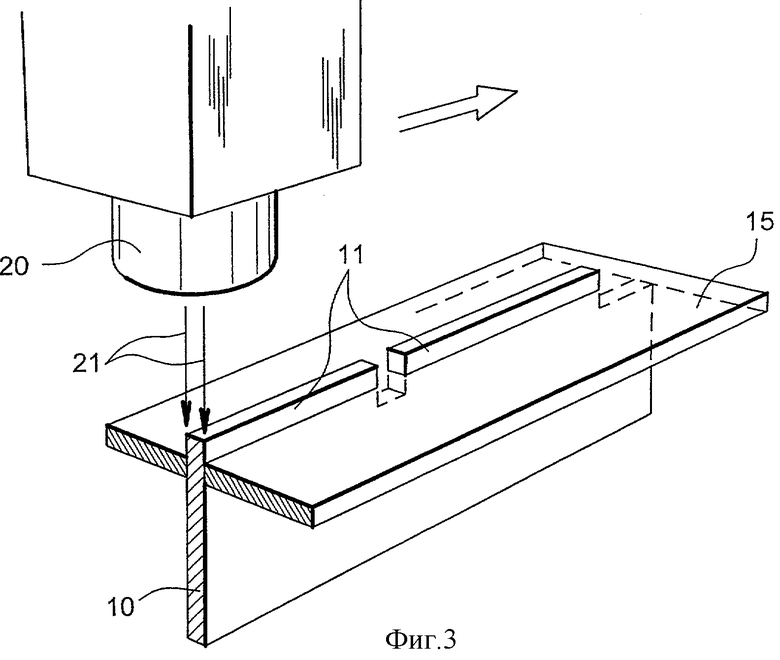

фиг.3 - узел согласно фиг.2, во время стадии сварки, в изометрической проекции;

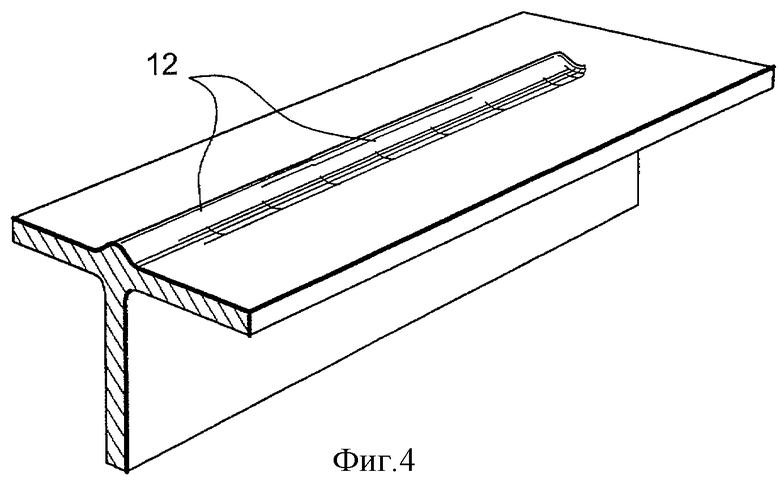

фиг.4 - узел согласно фиг.2 и 3, в готовом виде;

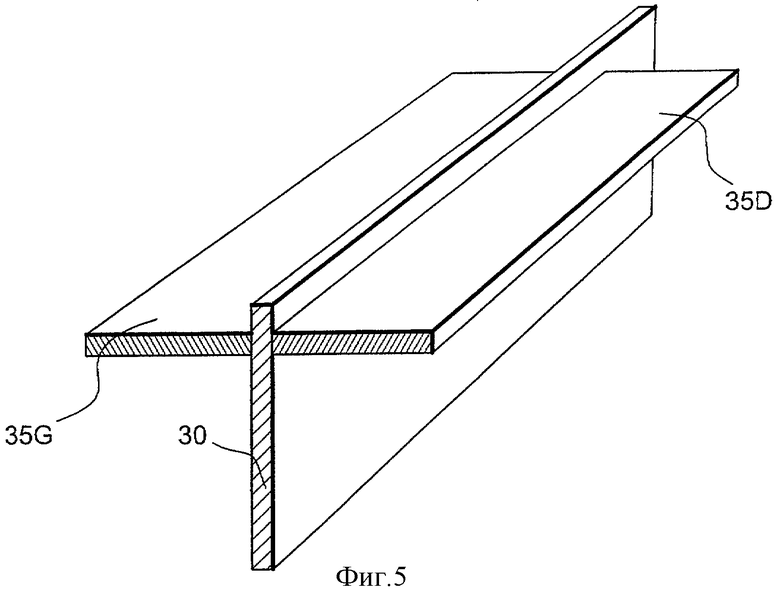

фиг.5 - второй узел, подлежащий сварке с использованием способа сварки согласно изобретению, в изометрической проекции.

Подробное описание двух вариантов выполнения изобретения

Первый узел

Как показано на фиг.2, первый узел, который можно сваривать с использованием способа сварки, согласно изобретению состоит из двух элементов: ножки 10 Т-образного узла и головки 15 Т-образного узла. Ножка 10 является прямоугольной пластиной заданной толщины с лапками 11 заданной длины, расположенными на заданном расстоянии друг от друга. В соответствии с этим прорези 16 образованы в головке 15 с длиной и шириной, соответствующими лапкам 11 ножки 10. Как показано на фиг.3, можно легко понять, что сборка состоит во вставлении лапок 11 ножки 10 в прорези 16 в головке 15.

Лазерная сварочная головка 20 расположена вертикально над лапками 11 ножки Т-образного узла. Эта лазерная сварочная головка 20 является двухфокусной, другими словами, она может излучать два лазерных луча 21, параллельных друг другу. Лазерная сварочная головка 20 отрегулирована так, что два лазерных луча 21 расположены на расстоянии, равном заданной толщине ножки 10. Другими словами, каждый из двух лазерных лучей проходит по касательной к поверхности ножки 10.

Лапки 11 на ножке 10 и прорези 16 в головке 15 вырезаются с помощью лазерного резания, однако можно использовать также другие способы резания.

Поэтому сварку с обеих сторон верхнего участка ножки 10 вдоль и между лапками 11 выполняют за один проход посредством продольного перемещения лазерной сварочной головки 20.

Высота лапок 11 слегка больше толщины головки 15, так что они слегка выступают из нее. Как показано на фиг.4, после завершения сварки эти лапки 11, которые являются присадочным металлом, преобразуются в небольшие выступы 12. Высота сварочного шва увеличивается после сварки при увеличении высоты лапок 11 перед сваркой.

Второй узел

На фиг.5 показан второй узел, который можно использовать для образования Т-образного с использованием лазерного сварочного соединения. Снова используется ножка 30, но без лапок. Два участка, 35D и 35G, расположены в контакте с ножкой 30 и вблизи ее верхнего участка. Они закреплены на ней на одной из кромок и поэтому перпендикулярно выступают из нее. Они также находятся на одной линии друг с другом.

Можно использовать двухфокусную сварку, как указывалось выше применительно к предыдущему узлу, точно тем же образом, при этом каждая из двух осей двух лазерных лучей 21 параллельна вертикальной поверхности ножки 30, при этом сварочный шов выполняется по всей длине узла.

Главное преимущество изобретения состоит в том, что сварку выполняют за один проход без необходимости применения присадочной проволоки. В результате получают сварочный шов без каких-либо дефектов формы, и минимизируется опасность деформации узла во время сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ДЛЯ ТРУБОПРОВОДА | 2020 |

|

RU2829078C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| МОСТИК ДЛЯ ПОЗИЦИОНИРОВАНИЯ И УСТРОЙСТВО ПОЗИЦИОНИРОВАНИЯ И АДАПТИРОВАНИЯ К ДИФФЕРЕНЦИАЛЬНЫМ РАСШИРЕНИЯМ | 2005 |

|

RU2364730C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ СВАРКИ ЗАГОТОВОК ИЗ ВЫСОКОЖАРОПРОЧНЫХ СУПЕРСПЛАВОВ С ОСОБОЙ МАССОВОЙ СКОРОСТЬЮ ПОДАЧИ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2510994C2 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

Изобретение относится к способу лазерной сварки и может найти применение при изготовлении сварных узлов из двух или трех металлических элементов, в частности вентиляторов в турбореактивном двигателе. Элементы Т-образного узла соединяют снаружи узла лазерной сваркой за один проход. Сварку выполняют с помощью двухфокусной сварочной головки (20), две оси (21) которой являются параллельными поверхности элемента, образующего ножку Т-образного узла. Сварку выполняют по всей длине узла. Такая технология является производительной, позволяет предотвратить деформации от сварки и получить качественное изделие. 4 з.п. ф-лы, 5 ил.

| Устройство для ведения прицельного огня | 2019 |

|

RU2705603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА И СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 1996 |

|

RU2120567C1 |

| Способ изготовления сварного рабочего колеса центробежного компрессора | 1982 |

|

SU1116223A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1979 |

|

SU941148A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1989 |

|

SU1731975A1 |

| ЛОПАТКА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 0 |

|

SU166991A1 |

| US 4302657 A, 24.11.1981 | |||

| Состав для силицирования изделий из металлов и сплавов | 1982 |

|

SU1138431A1 |

Авторы

Даты

2008-03-10—Публикация

2003-11-06—Подача