Изобретение относится к сварке, преимущественно к способам изготовле ния сварочных ребристых панелей, где стоит зада1ча уменьшения сварочных деформаций при их изготовлении Q перекревдаванмцимися ребрами из титановых сплавов. Известны способы уменьшения деформаций при сварке листов, когда свариваемое полотно прикрепляют к опорной плите по контуру, а также способ свар ки методсзм сквозного проплавления ,сварка со стороны обшивки панели), когда к ребру в процессе сварки, прикладЕэшают растягивёиощее усилие lj и 2. Эти способы недостаточно эффективны, и не обеспечивают получения сварны -панельных конструкций с требуетяой гео метрией формы. Их применение приводит к необходимости промежуточных опера-г ций правки обшивки и части приваренных ребер, например методом термофиксации, что снижает производите1а.ность и качество материала в результате воз действия повторных нагревов при термо фиксации. Известен также способ изготовления сварных ребристых панелей, при котором к обшивке панели приваривают технологический элемент, фиксируют ее по периметру в сбЬрочно-сварочном приспособлении, приваривают к ней ребра и выполняют отжиг сошлестно с приспособлением t3j. Однако известный способ не целесообразен в применении при изготовлении тонколистовых панельных конструкций из титановых сплавов, так как материалы плиты и панели должны обладать достаточно хорошей свариваемостью между собой. Т.е. в случае сварки панелей из титановых сплавов материалом плиты должен служить также титановый сплав, что н экономично в связи с . острой дефицитностью титана. Кроме того, основание в виде плиты не позволяет осуществить сварку панелей методом сквозного проплавления, поскольку в последнем случае требуется свободный двухсторонний доступ к местам приварки ребер к обшивке панели. И, наконец, если допустить возможность примененчя другого способа фиксации элементов панели к основанию (( например, с помощью разъемных соединений), то в этсм случае, вследствие различия свойств термического расширения материалов основания, и панели, при последующей термообработке тонколистовой

конструкции совместно с основанием существует вероятность отклонения форлы панели от заданной.

Целью изобретения является обеспечение заданной геометрической точности формы панелей.

Для достижения этой цели согласно способу изготовления сварных ребристых панелей, при котором кОбшивке панели приваривают технологический элемент, фиксируют ее по периметру в сборочно-сварочном приспособлении, приваривают к ней ребра и выполняют. отжиг совместно с приспособлением,

технологический элемент выполняют в виде ленты, материгш и геометричес-кие размеры которой назначают, исходя из следующего соотношения (U- )д- 1 О , 8 ... О , 7 ( (7 )и - Fj, .

где(;,(5-) /(( пределы текучести, соо.ветственно материала ленты и нели при температуре отжигаi

F , F( - площади поперечного сечения соответственно ленты и панели, и после приварки ленты к обшивке в ней выполняют технологические поперечные прорези, которые располагают между ребрами на равном расстоянии от них.

Кроме того, перед приваркой каждое ребро прихватывают к обшивке по его концам.

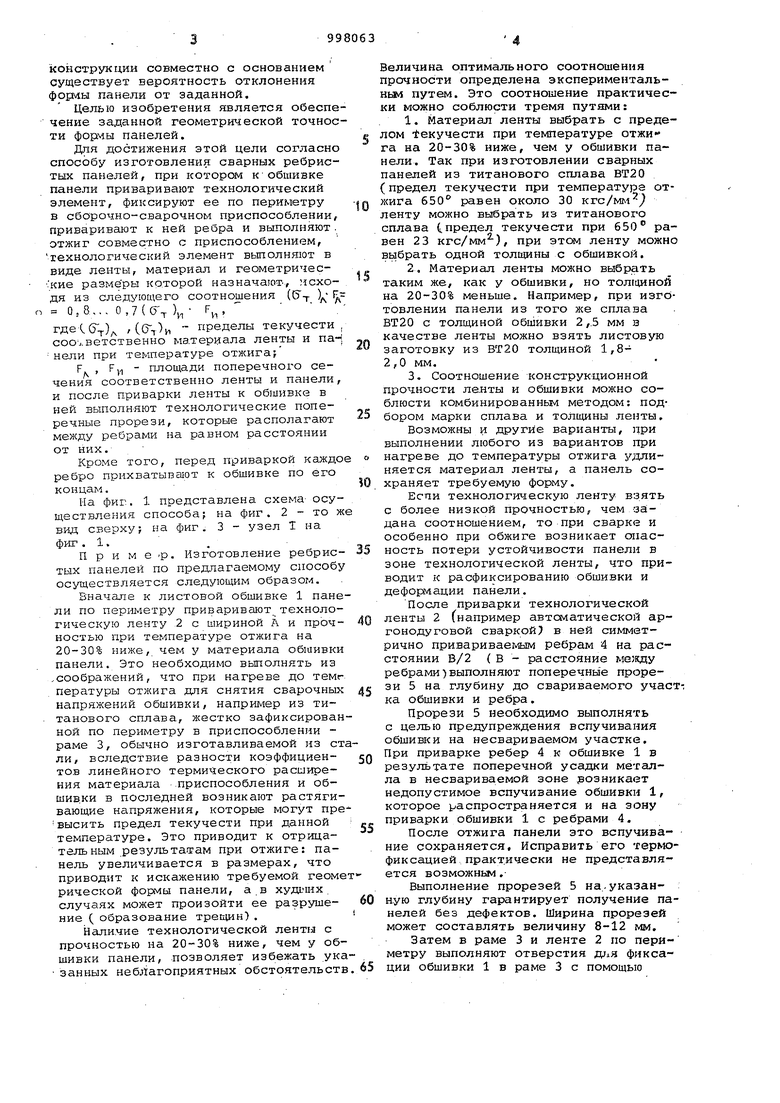

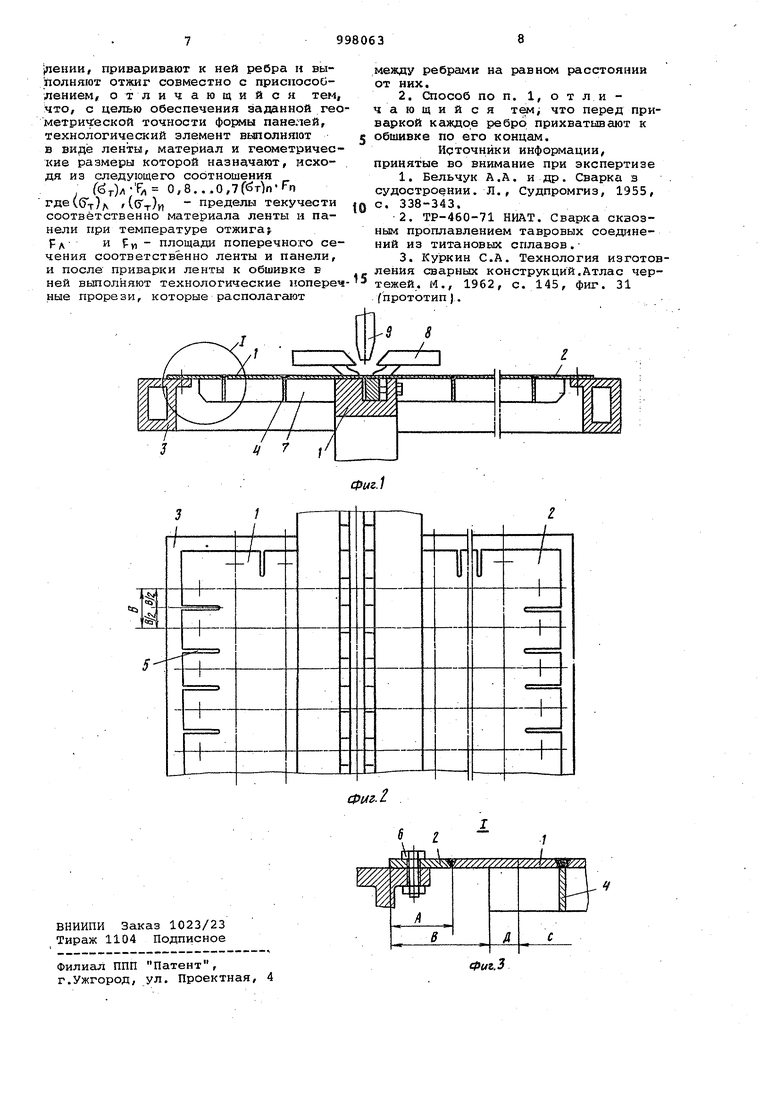

На фиг. 1 представлена схема осуществления способа на фиг. 2 - то же вид сверху; на фиг. 3 - узел 1 на фиг. 1.

П р и м е р. Изготовление ребристых панелей по предлагаемому способу осуществляется следующим образом.

Вначале к листовой обшивке 1 панели по nepinvieTpy приваривгпот технологическую ленту 2 с шириной А и прочностью при температуре отжига на 20-30% ниже, чем у материала обшивки панели. Это необходимо выполнять из ,соображений, что при нагреве до темг пературы отжига для снятия сварочнЕлх напряжений обшивки, например из титанового сплава, жестко зафиксированной по периметру в приспособлении раме 3, обычно изготавливаемой из стали, вследствие разности коэффициентов линейного термического расширения материала .приспособления и обшив.ки в последней возникают растягивающие напряжения, которые могут пре высить предел текучести при данной температуре. Это приводит к отрицательным результатам при отжиге: панель увеличивается в размерах, что приводит к искажению требуемой геомет рической формы панели, а. в худь-шх случаях может произойти ее разрушение ( образование трещин).

Наличие технологической ленты с прочностью на 20-30% ниже, чем у обшивки панели, позволяет избежать ука занных неблагоприятных обстоятельств.

Величина оптимального соотношения прочности определена экспериментальньм путем. Это соотношение практически можно соблюсти тремя путями:

1.Материал ленты выбрать с пределом екучести при температуре отжига на 20-30% ниже, чем у обшивки панели. Так при изготовлении сварных панелей из титанового сплава ВТ20

(предел текучести при температуре отжига 65О равен около 30 кгс/мм ленту можно выбрать из титанового сплава (.предел текучести при 650 равен 23 кгс/мм), при Э1СМ ленту можн выбрать одной толщины с обшивкой.

2.Материал ленты можно выбрать таким же, как у обшивки, но толгциной на 20-30% меньше. Например, при изготовлении панели из того же сплава ВТ20 с толщиной обшивки 2 ,.5 мм э качестве ленты можно взять листовую заготовку из ВТ20 толщиной 1,82,0 мм.

3.Соотношение конструкционной прочности ленты и обшивки можно соблюсти комбинированные методом: подбором марки сплава и толщины ленты.

Возможны и другие варианты, при выполнении любого из вариантов при нагреве до температуры отжига удлиняется материал ленты, а панель сохраняет требуемую форму.

Есди технологическую ленту взять с более низкой прочностью, чем -задана соотношением, то при сварке и особенно при обжиге возникает опасность потери устойчивости панели в зоне технологической ленты, что приводит к расфиксированию обшивки и деформации панели.

После приварки технологической ленты 2 (например автсматической аргонодуговой сваркой) в ней симметрично привариваемым ребрам 4 на расстоянии В/2 (В - расстояние между ребрами)выполняют поперечные прорези 5 на глубину до свариваемого учас ка обшивки и ребра.

Прорези 5 необходимо выполнять с целью предупреждения вспучивания обшивки на несвариваемом участке. При приварке ребер 4 к обшивке 1 в результате поперечной усадки металла в несвариваемой зоне эозникает недопустимое вспучивание обшивки 1, которое распространяется и на зону приварки обшивки 1 с ребрами 4.

После отжига панели это вспучивание сохраняется. Исправить его терьюфиксацией практ.ически не представляется возможньм .

Выполнение прорезей 5 на., указанную глубину гарантирует получение панелей без дефектов. Ширина прорезей может составлять величину 8-12 мм.

Затем в раме 3 и ленте 2 по периметру выполняют отверстия фиксации обшивки 1 в раме 3 с помощью

брлтовогф соединения б, изготавливаемого из нержавеющей стали. Диаметр. болта для рассматриваемого примера выбирается равньм 10-14 мМ. Учитывая что наибольшая деформация в продольном направлении от усадки шва идет вдоль привариваемых ребер 4, отверстия для крепления обшивки в раме располагают соосно с ребрами.

При выполнении отверстий для фиксации необходимо, учитывать, что-в процессе нагрева в силу указанной причины материал технологической ленты 2 удлиняется на величину, приблизительно равную.разности удлинений рамы и обшивки при температуре отжига, а при последующем остывании до комнатной температуры в результате происшедшего удлинения ленты происходит коробление панели (упругое деформирование) . Это может привести к нарушению геометрии панели, а также к осложнению в выполнении последующих операций-СНЯТИЯ панели с рамы. Для обеспечения свободной усадки ма:териала рамы и панели при остывании отверстия в технологической ленте выполняют в виде пазов, оси которых направлены к геометрическому центру рамы, причем пазы образуют от места фиксации к этому центру. Последнее требование выполняется с целью обеспечения условия создания в панели в процессе сварки и термообработки (отжига) растягивающих дву осных напряжений, удерживающих панель в плоскости рамы. Пазы выполняют длиной не менее разности удлинения рамы и обшивки панели при температуре отжига, что может быть сравнительно легко рассчитано.

Выбор рамы в качестве сборо-сварочного приспособления объясняется необходимостью иметь двухсторонний доступ к обшивке в процессе сборки под сварку и сварки. .

После выполнения данных операций и закрепления обшивки в раме в зоне технологической ленты привариваемое ребро 4 устанавливают в прорези подкладки 7 (типовой для сварки тавровы соединений методом сквозного проплавления). Затем раму с зафиксированно в ней обшивкой располагают над реб.ром в месте его приварки, после чего каждое привариваемо ребро предварительно прихватывают по концам к обшивке Прихватку осуществляют тем же .методом автоматической сварки сквоз1ньм проплавлением. Длина прихватки Ограничивается размером Д (.фиг.З и для рассматриваемого примера составляет 35-45 мм. Прихватку осущест вляют с целью уменьшения деформации панели за счет создания и в ребре в процессе сварки растягивающих напряжений.

Для слежения в процессе сварки за стыком ребра и обшивки на последней

.наносится риска. Собранные таким обрЦзом ребро и обшивка по длине прижимаются друг к другу и к подкладке 7 прижимами 8 (-например пневмоприжитламк клавишного типа и свариваются автоматической сваркой методом сквозного проплавления дугой, горящей от . горелки 9, с двухсторонней местной защитной .зоны нагрева инертньм газом. Прижим предотвращает- временные локальные деформации в процессе ов.арки

to и уменьшает остаточные деформации (угловые).

Аналогичным образом осуществляют сборку под сварку каждого последующего ребра и производят их сварку,

15 соблюдая последовательность, обеспе- чивающую минимальные деформации панели (как если бы ее сваривали в свободном, не зафиксированном состоянии) .

0

При сварке происходит усадка металла шва. И поскольку обшивка жестко закреплена в раме, то свободной усадки ПРО.ИЗОЙТИ не может, в резуль.тате в панели возникают двухосные

5 растягивающие напряжения, удерживающие панель в плоскости рамы. После отжига с термофиксацией панели совместно с рамой указанные напряжения снимаются, а сама панель сохраняет требуемую форму.

0

Если термообработку произвол т в воздушной среде, то панель подвергают неполному отжигу (для сплава ВТ20 при 650) , если - в вакууме либо в инертном газе, то панель под5вергают полнс 1у отжигу (при 756 .

С целью сохранения высоких прочностных свойств рамы (ее жесткости) при температуре отжига ее лучше всего изготавливать из нержавеющей ста0ли типа 1Х18Н9Т. Это также удлиняет срок службы рамы и предотвращает загазованность, среды при вакуумном от- жиге или в среде инертного газа.

Предложенный способ испытан с поло5житель ньм результатом при изготовлении с применением сварки опытных натурных панелей из сплава ВТ20 центральной части -крыла сверхзвукового самолета. Размер панелей в плоскости 2500 X 2500 мм, шаг между ребраOми 65 и 170 мм.

Изобретение целесообразно использовать в авиационной, ракетной и др. отраслях народного .-.хозяйстваПри изготовлении- панелей из свариваемых

5 сплавов, например на основе титана, алкминия и др.

Формула изобретения

0

1. Способ изготовления сварных ребристых панелей, при котором к обшивке панели приваривают технологичес:кий элемент, фиксируют ее по пери.метру в сборочно-сварочном приспособ5ении, приваривают к ней ребра и выполнкют отжиг совместно с приспосоОлением отлич ающи и ся тем, что, с целью обеспечения заданной гео метричгеской точности формы панелей, технологический элемент выполняют в виде ленты, материал и геометричес кие размеры которой назначают, исходя из следующего соотношения )л-Рл 0,8...0,7Гбт)лГп где((5у)д ((Гт)и пределы текучести соответственно материала ленты и панели при температуре отжига Рд- и PV) площади поперечного се чения соответственно ленты и панели, и после приварки ленты к обшивке в ней выполняют технологические попере ные прорези, которые располагают между ребрами на равном расстоянии от них. 2.Способ по п. 1, отличающийся тем; что перед приваркой каждое ребро прихватывают к обшивке по его концам. Источники информации, принятые во внимание при экспертизе 1. Бельчук А,А. и др. Сварка в судостроении. Л., Судпромгиз, 1955, с. 338-343. 2. ТР-460-71 НИАТ. Сварка сквозным проплавлением тавровых соединений из титановых сплавов. 3.Куркин С.А. Технология изготовления сварных конструкций.Атлас чертежей. Л., 1962, с. 145, фиг. 31 /прототип j

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| БЕЗДЕФОРМАЦИОННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ВАФЕЛЬНЫХ ПАНЕЛЕЙ | 2009 |

|

RU2404886C1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

SU1485528A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2008 |

|

RU2380207C1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| Способ сварки тонкостенных тавровых соединений | 1990 |

|

SU1818190A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Способ электронно-лучевой сварки тавровых соединений | 1987 |

|

SU1454610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОЛИСТОВЫХ СВАРНЫХ КОНСТРУКЦИЙ БЕЗ ОСТАТОЧНЫХ СВАРОЧНЫХ ДЕФОРМАЦИЙ | 2004 |

|

RU2291770C2 |

Авторы

Даты

1983-02-23—Публикация

1980-08-29—Подача