Предлагаемый пеномассопровод-структурообразователь относится к устройствам транспортирования пеномассы к месту укладки в составе установок получения пенобетона в различных отраслях строительства, в частности, строительства и ремонта: жилых и промышленных зданий и сооружений, основания объектов транспортной инфраструктуры (автомобильных дорог, железнодорожных путей, взлетно-посадочных полос, грузовых площадок аэропортов, морских и речных портов, буровых площадок, городских улиц и площадей и т.д), теплоизоляции и укрепления подземных сооружений (туннелей, шахтных выработок, трубопроводов, водопропускных сооружений, мостовых примыканий и т.д.). Особенно важное значение предлагаемое изобретение приобретает для получения легких до 400 кг/м3 и суперлегких до 200 кг/м3 пенобетонов в климатических зонах с экстремальными условиями строительства: зона вечной мерзлоты, водонасыщенные пучинистые грунты, большие перепады температур и т.д.

Известны устройства для приготовления пенобетона, близкие к заявляемому по своей технической сущности и достигаемому результату: RU 2095333 (кл. С04В 40/00, С04В 38/10, опубл. 10.11.1997) (D1); RU 2173257 (кл. В28С 5/38, опубл. 10.09.2001) (D2); RU 2197380 (кл. В28С 5/38, опубл. 10.09.1999) (D3).

Устройство транспортирования пенобетонной смеси в трубопроводе, описанное в способе изготовления изделий из пенобетонной смеси (D1), включает транспортировку предварительно перемешанных компонентов смеси по трубопроводу под давлением 2-3 атм и вспенивание бетонной смеси в барбатере по месту формования до плотности 650-1100 кг/м3 через форсунки сжатым воздухом под давлением 2,5-7,5 атм.

Недостатками известного устройства в (D1) являются циклический (периодический) режим работы и, следовательно, низкая производительность устройства из-за необходимости удаления остатков «застывшей» пенобетонной смеси из трубопровода перед каждым периодом транспортирования, узкий интервал плотности пенобетона (легкие и суперлегкие пенобетоны недоступны), высокая неоднородность и дефектность поровой структуры, высокая теплопроводность и низкая механическая прочность изделий из пенобетона.

Устройство транспортирования ячеистобетонной смеси в растворопроводе, описанное в устройстве смесителя для получения ячеистобетонной смеси (D2), включает транспортировку ячеистобетонной смеси по растворопроводу на расстояние, пропорциональное величине избыточного давления.

Недостатками известного устройства в (D2) являются циклический (периодический) режим работы и, следовательно, низкая производительность устройства из-за необходимости удаления остатков «застывшей» ячеистобетонной смеси из растворопровода перед каждым периодом транспортирования, узкий интервал плотности пенобетона (легкие и суперлегкие пенобетоны недоступны), высокая неоднородность и дефектность поровой структуры и, как следствие, высокая теплопроводность и низкая механическая прочность пенобетона.

Устройство рукава, описанное в способе приготовления пенобетонной смеси (D3), включает приготовление технологической смеси плотностью не менее 350 кг/м3 и транспортирование ее по рукаву к месту укладки под действие избыточного давления воздуха в смесителе.

Недостатками известного способа (D3) являются циклический (периодический) режим работы и, следовательно, низкая производительность устройства из-за необходимости удаления остатков «застывшей» ячеистобетонной смеси из рукава перед каждым периодом транспортирования, узкий интервал плотности пенобетона (легкие и суперлегкие пенобетоны недоступны), высокая неоднородность и дефектность поровой структуры и, как следствие, высокая теплопроводность и низкая механическая прочность пенобетона.

Техническим результатом, на достижение которого направлено заявляемое устройство, является значительное повышение физико-механических характеристик и потребительских свойств пенобетона за счет увеличения однородности и бездефектности его структуры, в том числе снижение теплопроводности и повышение механической прочности, значительное расширение интервала плотности пенобетона в сторону нижней границы до 70 кг/м3 (суперлегкие пенобетоны).

Для достижения указанного технического результата пеномассопровод-структурообразователь выполнен в виде диффузора в продольном сечении канала с непрерывной функцией распределения площади поперечного сечения канала по его длине или в виде диффузора ступенчатого, как дискретного аналога диффузора непрерывного, состоящего из комбинации секций с постоянной площадью поперечного сечения, но различных по величине этой площади, при этом секции соединены по возрастанию площади поперечного сечения переходными муфтами.

Непрерывная функция распределения площади поперечного сечения канала по его длине имеет вид прямой, или степенной, или параболической, или гиперболической.

Пеномассопровод-структурообразователь при выполнении его в виде диффузора в продольном сечении канала с непрерывной функцией распределения площади поперечного сечения канала по его длине имеет форму спиралевидного диффузора-улитки.

Диффузор-улитка выполнен в виде спирали логарифмической, или гиперболической, или архимедовой.

Пеномассопровод-структурообразователь на выходе включает комбинацию секций с изменяемой площадью поперечного сечения на входе и выходе каждой секции раздельно, при этом каждая секция может принимать вид диффузора, конфузора или цилиндра.

Пеномассопровод-структурообразователь изготовлен из армированной резины, или металла, или синтетической ткани, или пластмассы, или композитов, или комбинации вышеперечисленных материалов.

Сходством устройств транспортирования пеномассы в (D1, D2, D3) с предлагаемым устройством является режим свободного движения под действием разности давлений. Наиболее близким к заявляемому устройству по совокупности существенных признаков является устройство (D3) (прототип).

Существенными отличиями предлагаемого устройства от прототипа (D3) являются:

- переменная площадь поперечного сечения канала пеномассопровода-структурообразователя, что позволяет получить бездефектное структурирование пеномассы (управляемый рост пузырей воздуха без разрушения межпоровых перегородок) при плавном снижении давления по ходу движения пеномассы вследствие ограничений максимальной линейной скорости потока и минимального времени пребывания пеномассы в канале;

- материал и конструкция канала пеномассопровода-структурообразователя за счет возможности бездефектного структурирования пеномассы позволяют приготовление сверхлегких пенобетонов плотностью менее 200 кг/м3 с однородной, замкнутой, мелкопористой ячеистой структурой при пониженном водо-твердом (В/Т) отношении и высокой эффективности использования пенообразователя в процессе структурообразования с изменением кратности пены (отношение объема пены к объему пенообразователя) от низкократной 2-5 на входе в канал до высокократной 8-15 на выходе по месту укладки.

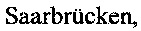

Предлагаемые конструкции пеномассопровода-структурообразователя приводятся на фиг 1. Поперечное сечение канала пеномассопровода-структурообразователя может иметь любую форму, в том числе круг, что обеспечивает максимальную площадь поперечного сечения при одинаковом периметре для различных фигур.

В отличие от существующих пеномассопроводов с постоянной площадью поперечного сечения канала (вариант а на фиг. 1) для бездефектного структурирования пеномассы предлагается три варианта канала пеномассопровода-структурообразователя с переменной площадью поперечного сечения (фиг. 1): b) - диффузор с произвольной функцией распределения его площади поперечного сечения по длине, в частности прямой, степенной, параболической, гиперболической и др., с) - диффузор ступенчатый, как дискретный аналог предыдущего варианта с), d) - диффузор-улитка, т.е. диффузор в виде спирали логарифмической, или гиперболической, или архимедовой. Диффузор-улитка используется для компактного размещения пеномассопровода-структурообразователя в мобильных установках для построечных условий.

Для всех вариантов на выходе канала пеномассопровода-структурообразователя по ходу движения пеномассы может быть установлена комбинация секций с изменяемой площадью поперечного сечения на входе и выходе каждой секции раздельно, при этом каждая секция может принимать вид диффузора, конфузора или цилиндра, т.е. управляемой для тонкой настройки канала пеномассопровода-структурообразователя в процессе работы и грубой его настройки в процессе запуска и останова (фиг. 1).

Раздельное независимое изменение площади поперечного сечения на входе и выходе каждой секции может быть выполнено различными способами. Один из возможных способов состоит в использовании пластин, которые скользят по направляющим с наложением соседних пластин друг на друга по аналогии с веером. Пластины скользят по направляющим канавкам на двух поясах, установленных по периметру на входе и выходе каждой секции. Для изменения площади поперечного сечения на входе и/или выходе секции изменяют длину соответствующего пояса и, следовательно, его периметр. Поскольку избыточное давление пеномассы на выходе канала мало, самоуплотнение пластин веерной конструкции надежно предотвращает боковые утечки пеномассы. Для повышения герметичности при необходимости с внутренней стороны секции на поясах закрепляется эластичный и/или гофрированный вдоль секции рукав. Конструктивным аналогом секции с изменяемой площадью поперечного сечения на входе и выходе является управляемое сопло турбореактивного двигателя [3].

В результате плавной регулируемой релаксации объемных и сдвиговых напряжений пеномассы при снижении давления в процессе ее движений в канале пеномассопровода-структурообразователя формируется оптимальная пористость пеномассы с минимальной дефектностью ячеистой структуры, что позволяет приготовление сверхлегких пенобетонов плотностью менее 200 кг/м3 с однородной, замкнутой, мелкопористой ячеистой структурой при пониженном водо-твердом (В/Т) отношении и высокой эффективности использования пенообразователя в процессе структурообразования с изменением кратности пены от низкократной 2-5 в смесителе-аэраторе до высокократной 8-15 по месту укладки пеномассы.

Ниже приводятся примеры выбора материала и конструкции пеномассопровода-структурообразователя (фиг. 3, 4). В стационарных комплектах оборудования для приготовления пенобетона с использованием вариантов (а-с) на фиг. 1, как правило, используются армированные резиновые, металлические, тканые синтетической нитью, пластмассовые, композитные или комбинированные из перечисленных и других материалов относительно длинные шланги. Для мобильных установок могут быть использованы относительно короткие компактные пеномассопроводы, в том числе спиралевидные диффузоры-улитки d) на фиг. 1 из композитных материалов или металла, с высоким отношением площади поперечных сечений на выходе и входе канала и относительно большой поверхностью теплообмена с малым тепловым сопротивлением (см. диаграмму b на фиг. 4).

Принцип работы предлагаемого устройства. При условиях, близких к нормальным (атмосферное давление 760 мм рт.ст., температура воздуха 0°С), пеномасса малой плотности с высоким воздухонаполнением представляют собой высоковязкую трехфазную газо-жидко-твердую дисперсию с жесткой, малоподвижной структурой при плотной «упаковке» воздушных пузырей. Сдвиговая деформация при перемешивании такой пеномассы в нормальных условиях разрушает тонкие межпоровые оболочки в ячеистой структуре пеномассы с образованием множественных дефектов ячеистой структуры, резко снижающих качество пенобетона.

При изотермическом сжатии определенного количества пеномассы увеличивается давление и уменьшается ее объем за счет уменьшения объема газовой фазы пеномассы при неизменном объеме жидкой и твердой фаз (практически несжимаемых), т.е. уменьшается относительный объем газовой фазы согласно уравнению состояния газа Менделеева-Клапейрона [1]:

где Р - давление газа, V - объем газа, n - число молей газа, R - универсальная газовая постоянная, Т - температура газа.

Пузыри сжимаемого воздуха уменьшаются в объеме, следовательно, утолщаются межпоровые жидко-твердые оболочки пеномассы, что уменьшает ее вязкость, т.е. повышает структурную подвижность и, следовательно, структурную устойчивость пеномассы в процессе приготовления и транспортирования ее к месту укладки.

При перемешивании и транспортировании пеномассы под избыточным давлением существенно уменьшается количество дефектов ее ячеистой структуры, поскольку с увеличением толщины межпоровых жидко-твердых оболочек увеличивается допустимая величина сдвиговых деформаций без разрушения поровой структуры. Повышение структурной устойчивости и однородности пеномассы объясняется также ростом упругой реакции пузырей сжатого воздуха при увеличении давления и их стремлением к сферической форме, т.е. стремлением занять максимальный объем при минимальной поверхности.

Существует множество математических моделей для описания реологии различных дисперсных систем. Так, например, для оценки вязкости дисперсий сферических частиц Эйнштейн предложил формулу (2), часто используемую до настоящего времени [2]:

где η - вязкость дисперсии, ηср - вязкость дисперсионной среды, Ф - объемная концентрация наполнителя, К1 - константа.

Для твердых сферических частиц, при условии ламинарного течения дисперсионной среды, Эйнштейн получил значение К1 равным 2,5. Для пеномассы зависимость вязкости дисперсии от наполнения воздухом следует искать в форме, аналогичной (2), с подбором константы К1 по результатам эксперимента для определенного состава пеномассы.

Ниже приводится математическое описание процесса транспортирования и бездефектного структурирования пеномассы в канале пеномассопровода-структурообразователя, обеспечивающего формирование оптимальной бездефектной мелкопористой замкнутой ячеистой структуры сверхлегких пенобетонов плотностью менее 200 кг/м3 с высокими физико-механическими характеристиками и потребительскими свойствами. Также приводится предложение по выбору материала и конструкции пеномассопровода-структурообразователя (фиг. 1), как неотъемлемого элемента любой установки для получения пенобетона. Расчеты конструкции выполнены с использованием приведенной ниже математической модели.

Кроме собственно транспортирования пеномассы в опалубку, пеномассопровод-структурообразователь создает необходимые условия для бездефектного структурирования пеномассы в процессе ее движения и релаксации объемных и сдвиговых напряжений при снижении давления в канале. При этом все пузыри воздуха всех размеров постепенно, одновременно и равномерно увеличиваются в объеме согласно (1), расширяя поровую структуру пеномассы, сохраняя при этом гелевый состав вяжущих компонентов (гидросульфоалюминат кальция и трехкальциевый гидросиликат) и тиксотропное метастабильное состояние жидко-твердых межпоровых оболочек.

При релаксации пеномассы по ходу ее движения в канале с увеличением объема газовой фазы увеличивается соответственно объем пеномассы и, следовательно, ее объемная скорость при постоянной массовой скорости. С увеличением объемной скорости резко увеличивается и линейная скорость потока, если канал пеномассопровода имеет постоянную площадь поперечного сечения, например, цилиндрический. При очень высокой линейной скорости пограничный турбулентный слой потока у стенки канала расширяется и постепенно охватывает все поперечное сечение потока с разрушением поровой структуры пеномассы, разрушением гелей вяжущих компонентов и потерей тиксотропного метастабильного состояния пеномассы. Для предотвращения этого явления следует ограничить линейную скорость потока за счет увеличения площади поперечного сечения канала пеномассопровода. Идеальной конструкцией при этом условии является диффузор непрерывный (вариант b на фиг. 1). Но эту конструкцию трудно реализовать на практике, поэтому предлагается и более простой в исполнении вариант диффузор ступенчатый (вариант с на фиг. 1).

Применением диффузоров (фиг. 1) решается и вторая важная задача - регулирование времени пребывания пеномассы в условиях ее бездефектного структурирования при продолжении процесса гидратации вяжущих и становлении кристаллической структуры будущего пенобетона из трехфазной газо-жидко-твердой дисперсии в коллоидном метастабильном состоянии.

Таким образом, необходимыми условиями при выборе оптимальной конструкции канала пеномассопровода-структурообразователя являются ограничения на максимальную линейную скорость пеномассы и минимальное время ее пребывания в канале. Для приведенных ниже примеров проектирования канала пеномассопровода-структурообразователя (фиг. 3, 4) максимальная линейная скорость пеномассы не превосходит 1 м/с. Минимальное время пребывания пеномассы в канале не менее 60 секунд.

Проекты каналов пеномассопровода-структурообразователя, приведенные на фиг. 3, 4 в качестве примеров, разработаны с использованием математической модели процесса свободного движения пеномассы, как трехфазной газо-жидко-твердой дисперсии в канале переменного сечения с учетом трения пеномассы на стенках канала и теплообмена с окружающей средой [4, 5].

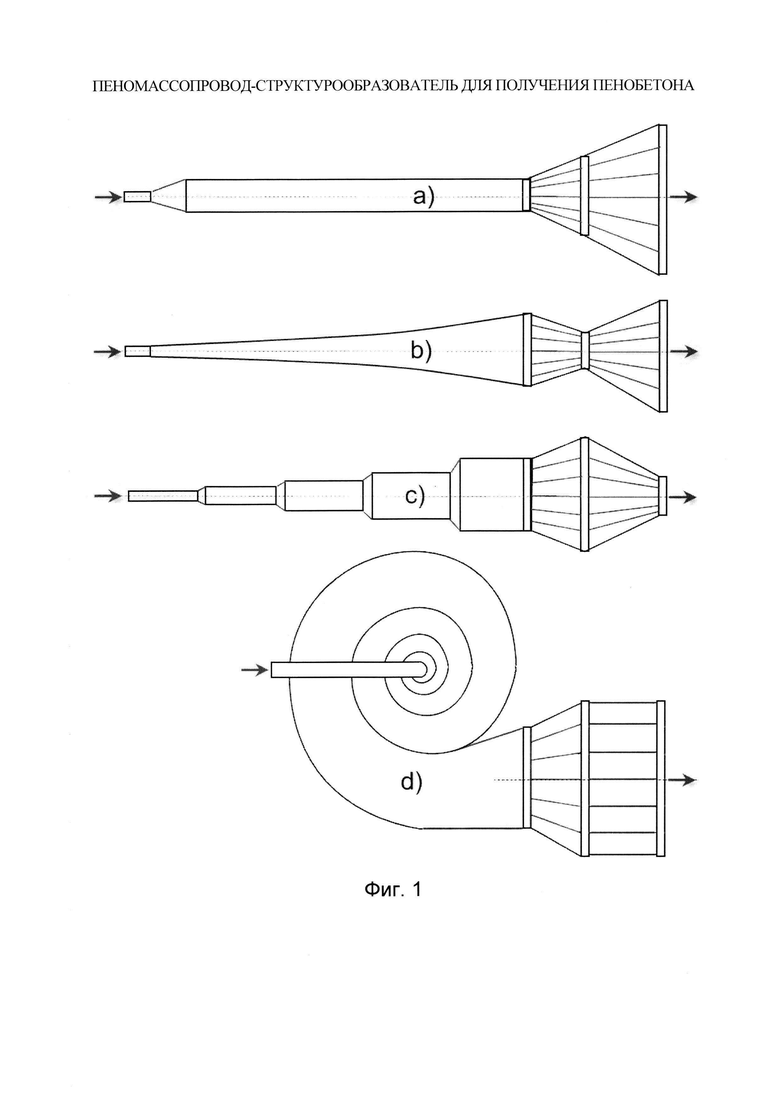

Математическое описание. Структура потока пеномассы в канале приближенно может быть представлена упрощенной гидродинамической моделью - идеальное вытеснение в том смысле, что каждый следующий слой пеномассы в поперечном сечении канала вытесняет собой предыдущий. При этом изменением всех параметров потока в слое можно пренебречь, т.е. каждый слой идеально перемешан и поэтому однороден. Изменение параметров имеет место только по длине канала [4]. Принятая гидродинамическая модель вполне удовлетворительно описывает реальную гидродинамическую обстановку в канале в силу особенности движения трехфазной дисперсии в тиксотропном состоянии, реология которого характеризуется резким уменьшением вязкости потока у стенки канала при превышении предела прочности и когезионного разрыва дисперсии у стенки канала [5]. Характерная для трехфазной газо-жидко-твердой дисперсии в тиксотропном состоянии эпюра линейных скоростей потока в канале представлена на фиг. 2: 1 - область когезионного разрыва потока у стенки канала, 2 - область стержневого движения потока, в которой нет сдвиговых деформаций и, следовательно, это стабильная область структурирования пеномассы, которая сохраняет это важнейшее условие на всем протяжении пеномассопровода [5].

Система уравнений сохранения компонентов пеномассы, в произвольном сечении канала при движении и структурировании пеномассы в канале (покомпонентный материальный баланс):

где  - суммарная интенсивность источников i-го компонента в твердой, жидкой и газовой фазах в произвольном сечении канала [кг/с].

- суммарная интенсивность источников i-го компонента в твердой, жидкой и газовой фазах в произвольном сечении канала [кг/с].

Уравнение сохранения вещества пеномассы (общего материального баланса) в канале имеет вид

Уравнение сохранения энергии (теплового баланса) пеномассы в произвольном сечении канала имеет вид

где ν - массовая скорость пеномассы в канале [кг/с]; С - теплоемкость пеномассы в канале [Дж/кг/град]; T(l) - температура пеномассы в произвольном сечении канала [K]; QΣ(l) - суммарная интенсивность источников теплоты в произвольном сечении канала [дж/с].

Интенсивности источников веществ (компонентов) и теплоты характеризуют скорости притока (образования) или стока (расходования) веществ и теплоты в потоке за счет следующих основных элементарных процессов [4]: химические реакции (R), массопередача (М), изменение агрегатного состояния или фазовые переходы (А), подпитки внешними потоками (П), теплопередача (Т), теплоизлучение (И).

Суммарные интенсивности источников веществ и теплоты определяются суммами интенсивностей элементарных процессов согласно вышерассмотренной классификации:

В процессе движения и структурирования пеномассы в канале теоретически имеют место почти все вышеперечисленные элементарные процессы.

Так, например, для процесса теплопередачи интенсивность источника теплоты (QT) выражается через площадь поверхности рассматриваемой зоны теплопередачи (FT)

Для канала FT - периметр, в общем случае переменный по длине канала.

Локальная интенсивность источника тепла в процессе теплопередачи в окружающую среду (qT) определяется следующим выражением:

где KT - коэффициент теплопередачи; Тс - температура внешней среды; Т - локальная температура потока пеномассы. Для канала это локальная температура потока пеномассы переменная по длине канала.

На практике при математическом моделировании процесса движения и структурирования пеномассы в канале следующими элементарными процессами можно пренебречь в силу их относительной малости или отсутствия: химические превращения, массопередача, фазовые переходы, внешняя подпитка и теплоизлучение.

В частности, было принято к сведению следующее важное замечание [6]: интенсивности источников веществ в процессах химических превращений в канале настолько малы, что ими можно пренебречь. Это обусловлено особенностями процесса гидратации основных составляющих цемента: трехкальциевый C3S и двухкальциевый C2S силикаты, трехкальциевый алюминат C3Al. На первой стадии процесса гидратации, как только C3S вступает в контакт с водой, наблюдается высокая скорость реакции и тепловыделения соответственно, а затем ее резкое падение [6]. Называемая прединдукционным периодом эта стадия продолжается несколько минут и завершается во время первого подготовительного этапа активации исходной жидко-твердой дисперсии вяжущих. На второй стадии процесса гидратации скорость химических превращений очень низка [6]. Это индукционный период, который продолжается несколько часов и завершается по месту укладки пеномассы. Поэтому при исследовании и моделировании процесса движения и структурирования пеномассы в канале пеномассопровода-структурообразователя химическими превращениями в процессе гидратации можно пренебречь. Кроме того, увеличение продолжительности индукционного периода и уменьшение скорости химической реакции гидратации обусловлено особенностью структуры пеномассы в отличие от тяжелых рядовых бетонов и объясняется замедлением процесса переноса воды в относительно тонких межпоровых оболочках. Вышеперечисленные упрощающие допущения позволяют строить математическую модель на основе рассмотренных выше уравнений (1-9).

Проекты каналов пеномассопровода-структурообразователя, приведенные на фиг. 3, 4 в качестве примеров, разработаны с использованием математической модели процесса свободного движения пеномассы, как трехфазной газо-жидко-твердой дисперсии в канале переменного сечения с учетом трения пеномассы на стенках канала и теплообмена с окружающей средой (1-9).

Необходимыми условиями при выборе оптимальной конструкции канала пеномассопровода-структурообразователя являются ограничения на максимальную линейную скорость пеномассы и минимальное время ее пребывания в канале пеномассопровода. Для приведенных примеров проектирования канала пеномассопровода-структурообразователя (фиг. 3, 4) максимальная линейная скорость пеномассы не превосходит 1 м/с. Минимальное время пребывания пеномассы в канале не менее 60 секунд.

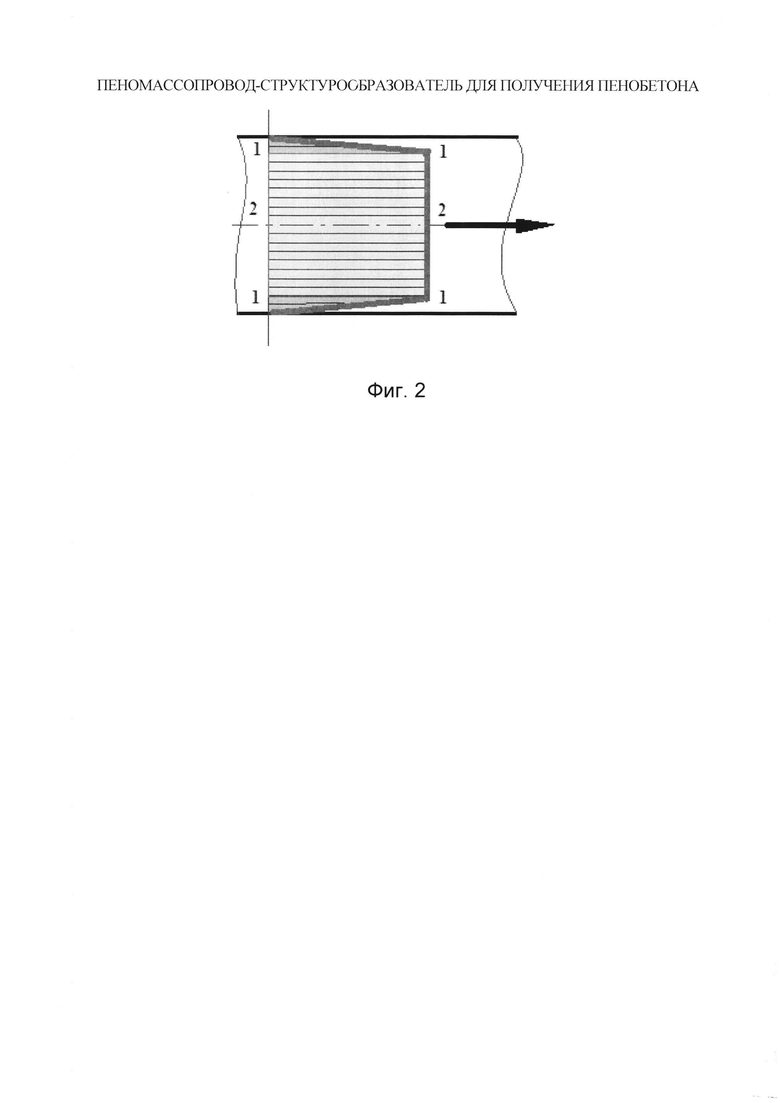

На фиг. 3, 4 представлены диаграммы распределения по длине пеномассопровода-структурообразователя следующих параметров: линейной скорости пеномассы и температуры.

Обозначения на диаграммах: t - общее время пребывания пеномассы [с], температура окружающей среды 288 К, коэффициент теплопередачи составляет 133 [вт/(м2*град)] для резины и 466 [вт/(м2*град)] для стали (см. диаграмму b на фиг.4 ).

а). Варианты пеномассопровода-структурообразователя длиной 25 м для стационарных установок приготовления пенобетона на фиг 4а:

b). Варианты пеномассопровода-структурообразователя длиной 5 м для мобильных установок приготовления пенобетона на фиг 4b:

Отметим на фиг. 3, 4 оптимальный выбор параметров диффузора конусовидного (вариант b на фиг. 1) и диффузора ступенчатого (вариант с на фиг. 1) при сохранении ограничения на максимальную линейную скорость пеномассы. Отметим также значительный рост времени пребывания пеномассы в канале пеномассопровода при увеличении выходного диаметра канала. Это особенно важно для мобильных установок с относительно коротким компактным пеномассопроводом, например, в виде диффузора-улитки (вариант d на фиг. 1).

Анализ проектов конструкции пеномассопровода-структурообразователя (фиг. 3, 4) показывает высокую чувствительность и надежность математической модели (1-9), которая может быть использована не только при проектировании пеномассопровода-структурообразователя, но также в системе автоматического управления установки приготовления пенобетона при оперативном изменении задания, в частности плотности пенобетона в интервале 70-1200 кг/м3. В сравнении с существующими марками пенобетона соответствующей плотности предлагаемое устройство за счет повышения однородности бездефектной структуры пеномассы позволяет уменьшить теплопроводность пенобетона в 1,5-2 раза и увеличить его механическую прочность в 3-5 раз.

Дополнительные источники, принятые к сведению

1. Стромберг А.Г., Семчеико Д.П. Физическая химия: Учеб. для хим. спец. вузов / Под ред. А.Г. Стромберга. - 7-е изд., стер. - М.: Высш. шк., 2009. - 527 с. - ISBN 978-5-06-006161-1.

2. Einstein A.  die von der molekularkinetischen Theorie der

die von der molekularkinetischen Theorie der  geforderte Bewegung von in ruhenden

geforderte Bewegung von in ruhenden  suspendierten Teilchen. // Annalen der Physik. - 1905. - 322 (8). - P. 549-560.

suspendierten Teilchen. // Annalen der Physik. - 1905. - 322 (8). - P. 549-560.

3. Гусенко С.М., Демченко A.B., Пырков С.И., Марчуков Е.Ю. Реактивное сопло с управляемым вектором тяги для турбореактивного двигателя / Патент РФ на изобретение №2455513, заявка №2010149289, приоритет 02.12.2010 г., регистрация 10.07.2012 г.

4. Бояринов А.И., Кафаров В.В. Методы оптимизации в химической технологии. М., Химия, 1975, 576 с.

5. Логинов В.Я. Одношнековое формование трехфазных дисперсных композиций. Моделирование и оптимизация. // ISBN: 978-3-659-16575-7. LAP LAMBERT Academic Publishing.  Deutschland. 2012. 191 c.

Deutschland. 2012. 191 c.

6. Юдович Б.Э., Зубехин C.A., Диденко B.A. Способ изготовления цемента, бетона на его основе и бетонных и железобетонных изделий и монолитных конструкций из полученного бетона / Патент ЕАРО №002673, заявка №200000454, приоритет 23.03.2000 г., регистрация 29.08.2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| СМЕСИТЕЛЬ-АЭРАТОР ДЛЯ ЖИДКОФАЗНЫХ ПОТОКОВ | 2014 |

|

RU2586692C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ТРАНСПОРТИРОВАНИЯ ПЕНОБЕТОНА ДЛЯ МОНОЛИТНОЙ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2104257C1 |

| Способ получения пенобетонной смеси | 2021 |

|

RU2778225C1 |

| СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2173257C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| Способ проектирования составов теплоизоляционного пенобетона | 2021 |

|

RU2779240C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА АЭРИРОВАНИЕМ | 2003 |

|

RU2245246C1 |

Изобретение относится к области строительства, в частности к устройствам транспортирования пеномассы к месту укладки в составе установок получения пенобетона. Технический результат – повышение физико-механических характеристик пенобетона. Пеномассопровод-структурообразователь для получения пенобетона, транспортирующий пеномассу к месту укладки, выполнен в виде диффузора в продольном сечении канала с непрерывной функцией распределения площади поперечного сечения канала по его длине или в виде диффузора ступенчатого, как дискретного аналога диффузора непрерывного, состоящего из комбинации секций с постоянной площадью поперечного сечения, но различных по величине этой площади. Секции соединены по возрастанию площади поперечного сечения переходными муфтами. 5 з.п. ф-лы, 4 ил.

1. Пеномассопровод-структурообразователь для получения пенобетона, транспортирующий пеномассу к месту укладки, отличающийся тем, что пеномассопровод-структурообразователь выполнен в виде диффузора в продольном сечении канала с непрерывной функцией распределения площади поперечного сечения канала по его длине или в виде диффузора ступенчатого, как дискретного аналога диффузора непрерывного, состоящего из комбинации секций с постоянной площадью поперечного сечения, но различных по величине этой площади, при этом секции соединены по возрастанию площади поперечного сечения переходными муфтами.

2. Пеномассопровод-структурообразователь для получения пенобетона по п. 1, отличающийся тем, что непрерывная функция распределения площади поперечного сечения канала по его длине имеет вид прямой, или степенной, или параболической, или гиперболической.

3. Пеномассопровод-структурообразователь для получения пенобетона по п. 1, отличающийся тем, что пеномассопровод-структурообразователь при выполнении его в виде диффузора в продольном сечении канала с непрерывной функцией распределения площади поперечного сечения канала по его длине имеет форму спиралевидного диффузора-улитки.

4. Пеномассопровод-структурообразователь для получения пенобетона по п. 3, отличающийся тем, что диффузор-улитка выполнен в виде спирали логарифмической, или гиперболической, или архимедовой.

5. Пеномассопровод-структурообразователь для получения пенобетона по п. 1, отличающийся тем, что пеномассопровод-структурообразователь на выходе включает комбинацию секций с изменяемой площадью поперечного сечения на входе и выходе каждой секции раздельно, при этом каждая секция может принимать вид диффузора, конфузора или цилиндра.

6. Пеномассопровод-структурообразователь для получения пенобетона по п. 1, отличающийся тем, что пеномассопровод-структурообразователь изготовлен из армированной резины, или металла, или синтетической ткани, или пластмассы, или композитов, или комбинации вышеперечисленных материалов.

| СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2173257C1 |

| Аэрозольный генератор | 1984 |

|

SU1207506A2 |

| СПОСОБ И УСТАНОВКА ПРИГОТОВЛЕНИЯ И ИНЕРЦИОННОЙ УКЛАДКИ С УПЛОТНЕНИЕМ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2391471C2 |

| CN 202767536 U, 06.03.2013 | |||

| CN 202831643 U, 27.03.2013 | |||

| CN 203487786 U, 19.03.2014. | |||

Авторы

Даты

2017-03-29—Публикация

2014-12-31—Подача