1. Область техники

Изобретение относится к способам и устройствам безвибрационного бетонирования, а более конкретно, к способам и устройствам для укладки и силового скоростного инерционного уплотнения под высоким давлением. Изобретение может быть использовано, главным образом, для укладки сухих бетонных смесей при монолитном возведении гражданских, промышленных и других зданий и сооружений, их восстановления и усиления, в частности, гидротехнических, портовых, судоходных и иных сооружений, требующих подводного бетонирования, а также в заводских условиях производства бетонных и железобетонных изделий и конструкций.

2. Уровень техники.

Известен безвибрационный способ бетонирования - укладки с одновременным уплотнением бетонной смеси, применяемый для формования сборных железобетонных изделий и конструкций, омоноличивания сборного железобетона, ремонта строительных конструкций, устройства туннелей и т.п., включающий совмещение в едином технологическом процессе приготовление перемешиванием, транспортирование и укладку бетонной смеси под действием сжатого воздуха с нанесением ее на бетонируемую поверхность с инерционной укладкой и устройство для реализации способа, включающее смесительную камеру, механизмы разгрузки камеры, транспортирования смеси по трубопроводу, на конце которого установлена конусная насадка для выгрузки (Мечедлов-Петросян О.П., Дюженко М.Г. и др. «Безвибрационные методы бетонирования» в сб. «Безвибрационные методы в технологии бетона. Труды Водгео, вып.1, Харьков, 1968, с.5-10).

Недостатки известного способа и устройства - низкая скорость смеси 40-50 м/с инерционной укладки, что ограничивает технологические возможности - использование только мелкозернистых смесей, многоразовая послойная укладка, невозможность укладки на горизонтальную поверхность типа «потолок», невозможность укладки при подводном бетонировании. Недостатки обусловлены, в частности, разрушением однородности (полученной перемешиванием) смеси при разгрузке, при транспортировании, при выгрузке для укладки с уплотнением.

Известен способ и устройство для приготовления бетонных смесей перемешиванием, включающий операции принудительного перемещения материала распределительным элементом (RU №2149756, МПК В28С 5/16, 1997).

Недостаток технического решения в том, что перемещение материала при перемешивании осуществляется вертикально под действием силы тяжести, а разгрузка материала происходит в разных точках смесителя, что нарушает однородность смеси при разгрузке.

Известен способ и устройство эжектирования бетонной смеси для разгрузки с одновременной подачей сжатого воздуха в разгружаемую емкость (SU №1838545, МПК E04F 21/12, E04G 21/20, 1991).

Недостаток технического решения - невысокая точность дозирования подачи материалов при разгрузке.

Известен способ и устройство дозирования при разгрузке бетонной смеси эжектированием на входе транспортирующего трубопровода (SU №1789710, МПК E21D 11/10, 1990).

Недостаток технического решения - нарушение однородности смеси при дозировании, обусловленное вертикальной схемой разгрузки.

Известен также способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании, принятый заявителем в качестве наиболее близкого аналога в части способа, включающий бетонирование под сверхвысоким давлением с использованием скоростной силовой инерционной характеристик компонентов, осуществляемое операциями циклического принудительного приготовления смеси в смесительной камере, транспортирования смеси по материалопроводу, выгрузки потоком для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве, с учетом положения и формы факела (Аракелян Г.Г. Экобетон: технология и организация восстановления зданий и сооружений. М.: Стройиздат, 2004, с.30-31).

Известна также установка для приготовления и инерционной укладки с уплотнением бетонной смеси для безвибрационного бетонирования, принятая заявителем в качестве наиболее близкого аналога в части устройства, содержащая смесительную камеру принудительного действия в виде горизонтального цилиндрического резервуара для перемешивания с нагнетательным патрубком, с загрузочным люком и разгрузочным механизмом в нижней части, пневмотранспортную систему в виде трубопровода и устройство выгрузки для укладки и уплотнения смеси, в смесительной камере установлен центральный рабочий вал с приводом, лопасти, установленные под углом между ее плоскостью в вертикальном положении и осью вала на свободных концах держателей, прикрепленных к центральному рабочему валу перпендикулярно его горизонтальной оси с возможностью перемещения держателей вдоль оси, разгрузочный механизм в нижней части смесительной камеры выполнен в виде камеры с эжекторным устройством в виде сопла эжектора и диффузора эжектора, соединенных с трубопроводом пневмотранспорта, на выходе которого размещено устройство выгрузки для укладки и уплотнения смеси, выполненное в виде сопла укладки [Пат. SU №1818289, МПК B65G 53/32, 1980].

Недостатком известного способа и известного устройства является низкая скорость смеси при инерционной укладки, до 200 м/с, возникновение нарушений невосстанавливаемой неоднородности смеси при разгрузке смеси, при ее транспортировании, при укладке с уплотнением, что исключает формирование однородного факела инерционного перемещения бетонной смеси в пространстве для укладки смеси, особенно в средах с разными плотностями и на поверхностях, размещенных под разными углами относительно горизонта для достижения максимального коэффициента уплотнения безвибрационно укладываемой смеси.

3. Сущность изобретения

3.1. Результат решения технической задачи

Техническая задача: повышение эффективности безвибрационной укладки и уплотнения бетонной смеси.

Технический результат: оптимизация значения коэффициента уплотнения безвибрационно укладываемой бетонной смеси. Вследствие чего при вариационном назначении и реализации (регулировании и оптимизации) интегральных показателей параметров смеси, и/или режимов факела, и/или характеристик среды пространства обеспечивается повышение прочности бетона в ранние сроки твердения, увеличение толщины уложенной и уплотненной смеси за один проход бетонирования, снижение потерь смеси при укладке с уплотнением.

Решение поставленной технической задачи обеспечивается непрерывностью процессов создания и поддержания однородности смеси в единой последовательно-соединенной системе операций, объединенных единым напорным энергоисточником, наличием дополнительных специальных операций их режимов с возможностью регулирования и оптимизации коэффициента уплотнения бетонной смеси по комплексным показателям параметров смеси, и/или функциональных режимов факела, и/или характеристики среды пространства.

3.2. Перечень фигур чертежей

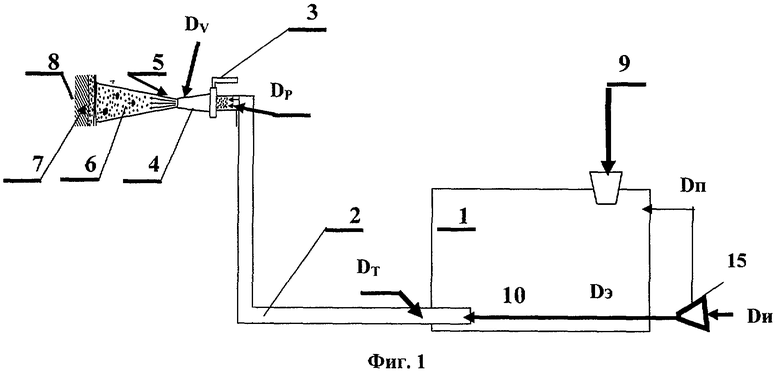

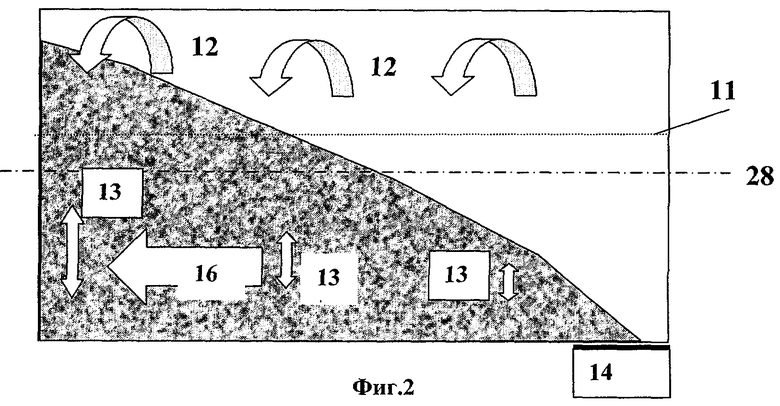

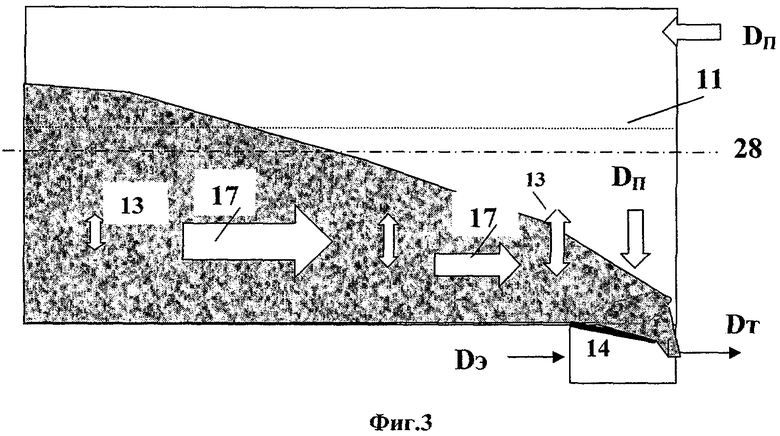

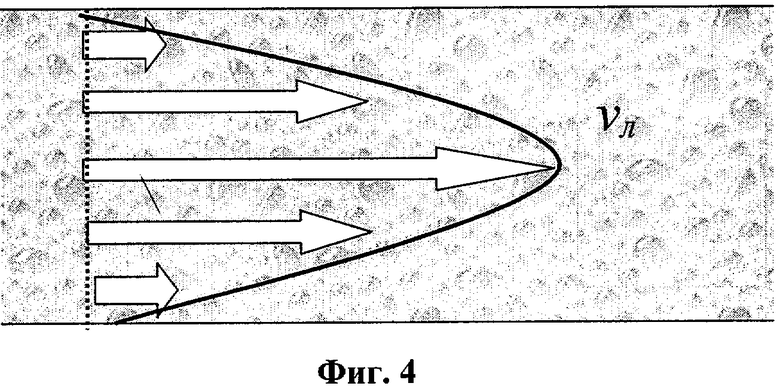

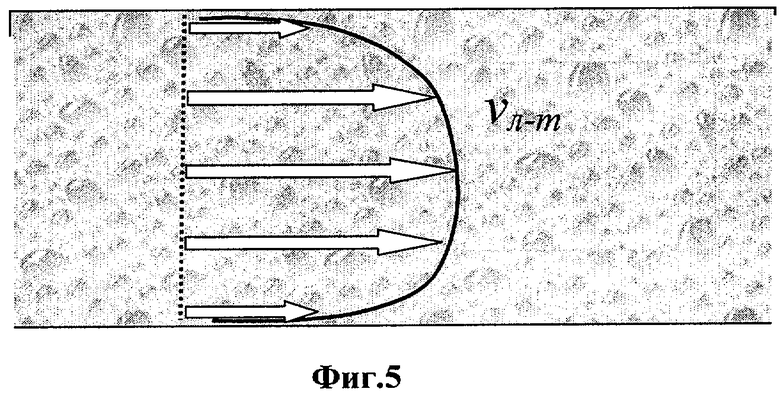

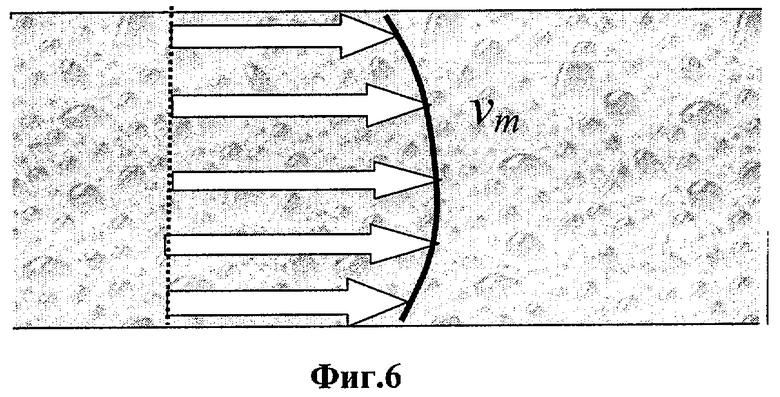

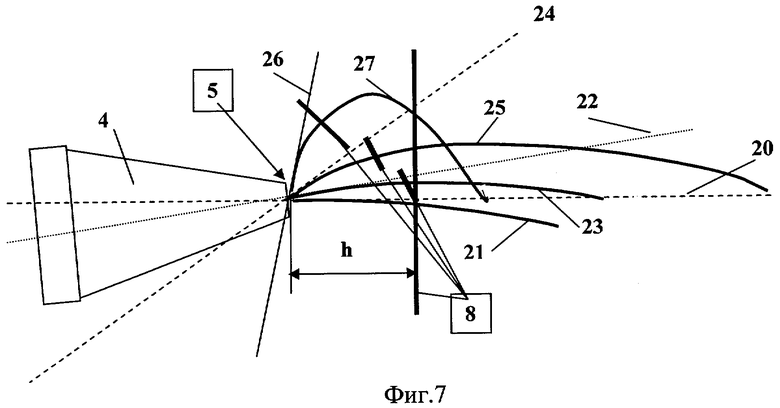

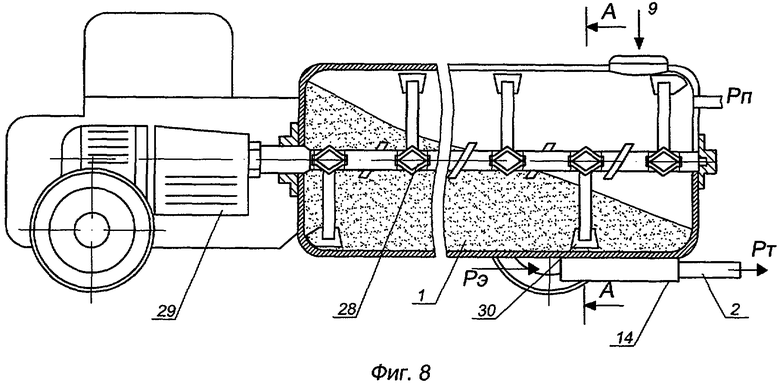

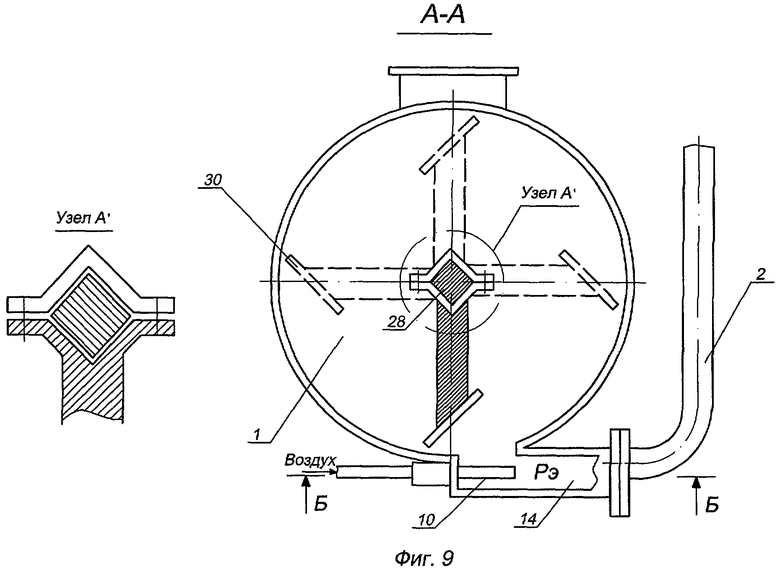

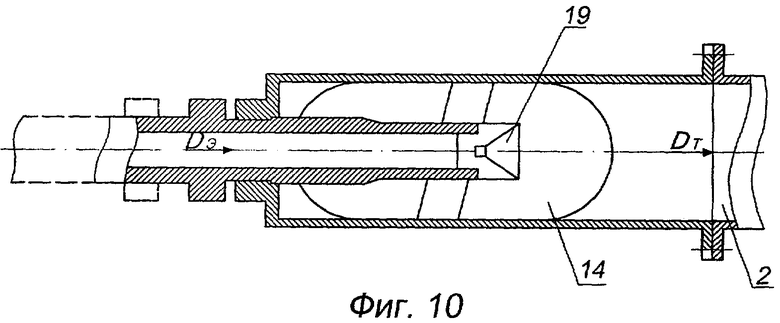

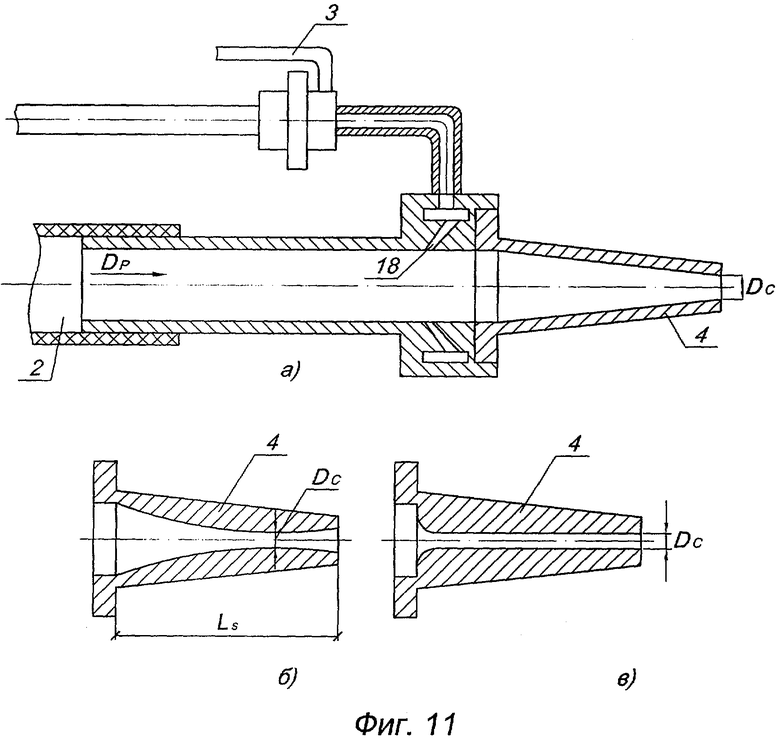

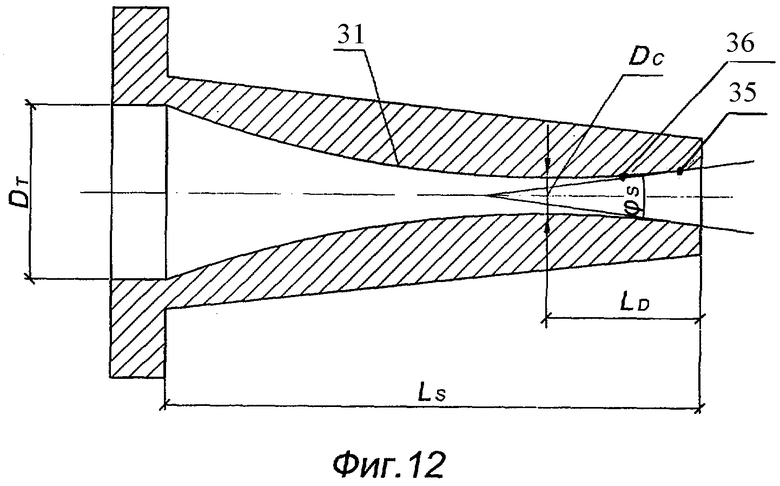

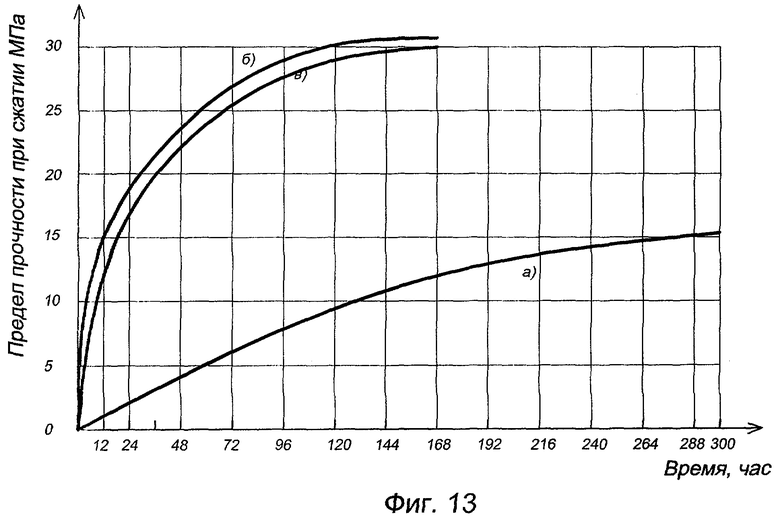

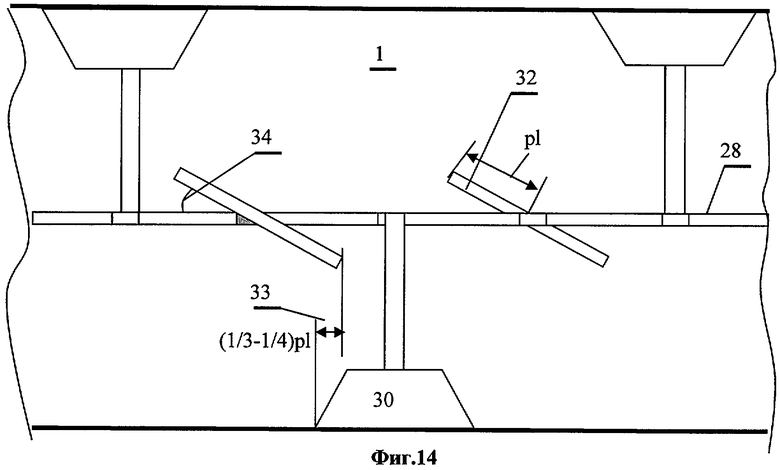

На фиг.1 представлена Блок-схема реализации способа; на фиг.2 - Направления перемещения смеси в смесительной камере при перемешивании; на фиг.3 - Направления перемещения смеси в смесительной камере при разрузке из камеры; на фиг.4 - Профиль скоростей движения смеси по трубопроводу при ламинарном течении; на фиг.5 - Профиль скоростей движения смеси по трубопроводу при переходе ламинарного течения в турбулентное; на фиг.6 - Профиль скоростей движения смеси по трубопроводу при турбулентном течении; на фиг.7 - Инерционные траектории движения смеси в пространстве; на фиг.8 - Смесительная камера, продольный разрез; на фиг.9 - Разрез А-А на фиг.8 смесительной камеры; на фиг.10 - Эжекторное устройство разгрузочного механизма (Вид Б-Б на фиг.9 сверху со стороны разгрузки смеси); на фиг.11 - Специальное устройство выгрузки из транспортной системы в виде сопла: а) коническое сопло, б) сопло специальной сложной конфигурации, в) прямоточное сопло; на фиг.12 - Сопло специальной сложной конфигурации для выгрузки с реконструкцией транспортного потока и укладки бетонной смеси, выполненное с внутренней поверхностью в виде гиперболоидной полуплоскости и диффузорной частью; на фиг.13 - Зависимость предела прочности при сжатии вырезанных из массива образцов бетона: а) традиционное торкретирование, коэффициент уплотнения 0,93-0,96, б) инерционное уплотнение с коэффициентом уплотнения 0,98-0,99, в) инерционное уплотнение с коэффициентом уплотнения 0,95-0,97; на фиг.14 - Схема размещения лопастей в смесительной камере перемешивания; где 1 - Смесительная камера перемешивания; 2 - Трубопровод пневмотранспорта; 3 - Аэрозольное смачивание смеси; 4 - Сопло выгрузки и укладки бетонной смеси; 5 - Устье факела укладки и уплотнения смеси; 6 - Инерционный факел укладки и уплотнения бетонной смеси; 7 - Нанесенная на поверхность смесь; 8 - Основа нанесения смеси при бетонировании; 9 - Загрузочный люк циклической загрузки компонентов смеси; 10 - Разгрузка смеси эжектированием; 11 - Уровень загрузки смесителя; 12 - Гравитационное перемещение смеси при перемешивании; 13 - Вертикальное направление перемещения смеси; 14 - Разгрузочный механизм; 15 - Единый напорный энергоисточник; 16 - Горизонтальное направление перемещения смеси при перемешивании; 17 - Горизонтальное направление перемещения смеси при выгрузке; 18 - Распылители аэрозольного смачивания смеси; 19 - Сопло эжектора разгрузки из смесительной камеры; 20 - Ось угла направления потока относительно горизонтальной оси при γ=0°; 21 - Ось траектории движения факела смеси при угле γ=0°; 22 - Ось угла направления потока относительно горизонтальной оси при γ=-(3-6°); 23 - Ось траектории движения факела смеси при угле γ=-(3-6°); 24 - Ось угла направления потока относительно горизонтальной оси при γ=-(40°-50°); 25 - Ось траектории движения инерционного факела смеси при угле γ=-(40°-50°); 26 - Ось угла направления потока относительно горизонтальной оси при γ=-(70°-80°); 27 - Ось траектории движения факела смеси при угле γ=-(70°-80°); 28 - Ось смесительной камеры перемешивания; 29 - Привод реверсивный смесительной камеры перемешивания; 30 - Лопасти для перемешивания на держателях; 31 - Внутренняя поверхность сопла сложной конфигурации в виде гиперболоидной полуплоскости; 32 - полулопасть; 33 - величина перехлеста лопастей; 34 - угол наклона лопастей; 35 - диффузорная часть сопла выгрузки; 36 - Плоскость сопряжения внутренней поверхности сопла сложной конфигурации с диффузорной плоскостью;

DV - Давление в устье факела; DP - Рабочее давление на выходе транспортной системы пневмотранспорта; Dт - Давление на входе транспортной системы пневмотранспорта; Dэ - Давление эжектирования; Dп - Подпорное давление; Dt - диаметр трубопровода пневмотранспорта; Dc - диаметр выходного отверстия сопла; νл - скорость ламинарного движения; νл-т - скорость переходного процесса от ламинарного к турбулентному; νт - скорость турбулентного движения; γ - угол направления инерционного перемещения факела относительно горизонта; LS - Длина сопла выгрузки смеси; LD - Длина диффузорной части сопла выгрузки смеси; φS - Конусность диффузорной части сопла выгрузки смеси; φf - угол конусности факела; VZ - Объем загрузки камеры перемешивания; VC - Объем смесительной камеры перемешивания

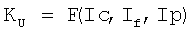

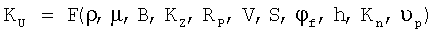

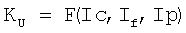

3.3. Отличительные признаки

В отличие от известного способа для повышения эффективности безвибрационной укладки и уплотнения бетонной смеси путем оптимизация значения коэффициента уплотнения безвибрационно укладываемой бетонной смеси при вариационном назначении и реализации (регулировании и оптимизации) интегральных показателей параметров смеси, и/или режимов факела, и/или характеристик среды пространства операции бетонирования под сверхвысоким давлением с использованием скоростной силовой инерционной характеристики компонентов соединены в непрерывный последовательный процесс операций приготовления смеси, ее разгрузки, транспортирования, реконструкции потока, выгрузки потока смеси для укладки ее с уплотнением, циклическое принудительное приготовление смеси в смесительной камере осуществляют перемешиванием с комбинированным перемещением компонентов в смесительной камере, разгрузку смеси из камеры выполняют эжектированием, совмещенным с изменением режима комбинированного перемешивания, транспортирование смеси по материалопроводу осуществляют в виде воздушной пульпы со средней плотностью 5-50 кг/м3 в турбулентном режиме движения, перед выгрузкой потока смеси для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока со скоростью 200-500 м/с, осуществляют выгрузку с использованием скоростной силовой инерционной характеристик компонентов реконструированного потока для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве с учетом положения и формы факела, с возможностью регулирования и оптимизации коэффициента уплотнения бетонной смеси по комплексным показателям параметров смеси, и/или функциональных режимов факела, и/или характеристики среды пространства по зависимости:

,

,

где KU - коэффициент уплотнения смеси на поверхности укладки;

F - функционал зависимости коэффициента уплотнения от комплексных показателей;

Ic - интегральный комплекс показателей параметров смеси;

If - интегральный комплекс показателей функциональных режимов факела;

Ip - интегральный комплексные характеристики среды пространства.

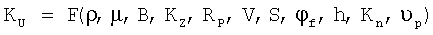

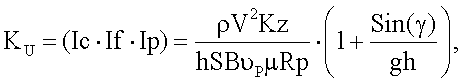

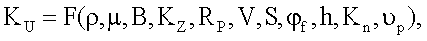

Для минимизации коэффициента уплотнения и сокращения сроков твердения бетонных структур на цементом вяжущем один из возможных вариантов оптимизации значения коэффициента уплотнения бетонной смеси при бетонировании под сверхвысоким давлением от единого напорного энергоисточника, является то, что осуществляют регулирование и оптимизацию коэффициента уплотнения бетонной смеси при бетонировании с использованием скоростной силовой инерционной характеристик компонентов смеси, с учетом положения и формы факела по комплексным показателям параметров смеси, и/или функциональных режимов факела, и/или характеристики среды пространства по зависимости:

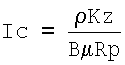

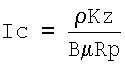

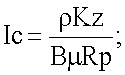

, где

, где

ρ, µ, B, KZ, RP - интегральный комплекс Ic показателей параметров смеси;

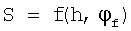

V, S, φf - интегральный комплекс If функциональных режимов факела;

h, Kn, υP - интегральный комплекс Ip характеристик среды пространства;

ρ - плотность пульпы 5-50 кг/м3;

µ - коэффициентов вариации однородности пульпы в устье факела;

В - водонасыщенность смеси;

Kz - коэффициент объемной загрузки транспортной системы;

RP - предел прочности при раскалывании заполнителя;

V - скорость пульпы в устье факела 200-500 м/с;

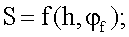

S - площадь факела на укладываемой поверхности;

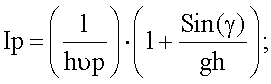

φf - угол конусности факела;

h - расстояние от устья факела до поверхности укладки смеси;

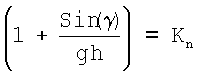

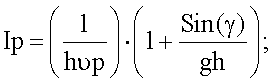

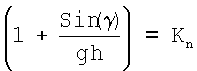

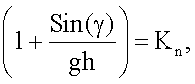

Kn - коэффициент направления инерционного перемещения факела относительно горизонта;

υP - динамический коэффициент рабочей среды пространства.

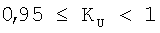

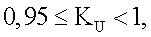

Для оптимизации интегральных показателей параметров смеси, подлежащей укладке и уплотнению факелом бетонирования по показателю коэффициента уплотнения бетона, - регулирования плотности пульпы, минимизации коэффициента вариации однородности пульпы, установления коэффициента объемной загрузки транспортной системы, с учетом условий ограничений по водонасыщенности смеси и по пределу прочности при раскалывании крупного заполнителя, для значений коэффициента уплотнения 0,95≤KU<1 и в определенных соотношениях интегральных показателей параметров смеси, функциональных режимов факела и характеристик среды пространства в способе приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании транспортирование смеси по материалопроводу возможно осуществлять пневмотранспортом в виде воздушной пульпы в турбулентном режиме движения ее из условия числа Рейнольдса Re≥1200, при этом перед выгрузкой потока смеси для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока, ограниченного по поверхности плоскостью второго порядка, образованного гиперболоидной полуплоскостью с расширением потока при формировании факела, выгрузку реконструированного потока для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве осуществляют с ориентированием оси факела перпендикулярно поверхности бетонирования, с использованием скоростной силовой инерционной характеристики компонентов смеси, с учетом положения и формы факела, с регулированием оптимального коэффициента уплотнения KU бетонной смеси в пределах:

,

,

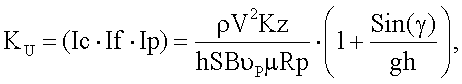

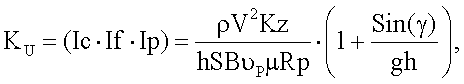

по произведению комплексов показателей параметров смеси, функциональных режимов факела и характеристик среды пространства по эмпирической зависимости:

,

,

где KU - коэффициента уплотнения смеси на поверхности укладки;

Ic - интегральные показатели параметров смеси;

If - функциональные режимы факела;

Ip - характеристики среды пространства;

;

;

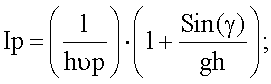

;

;

;

;

;

;

при следующих соотношениях интегральных показателей параметров смеси, функциональных режимов факела и характеристик среды пространства:

плотность пульпы (ρ) 5-50 кг/м3;

скорость пульпы в устье факела (V) 200-500 м/с;

коэффициент объемной загрузки транспортной системы Kz=ρ/(V*ρb);

плотность обычного тяжелого бетона (ρb) 2000-2500 кг/м3;

расстояние от устья факела до поверхности укладки смеси (h) 0,1-1,5 м;

площадь факела на укладываемой поверхности S=h·tg(φf/2), м2;

угол конусности факела (φf) 6-15 град;

водонасыщенность смеси (В) 50-250 л/м3;

динамический коэффициент рабочей среды пространства (υP) 0,02-0,1 кгс·с;

коэффициентов вариации однородности пульпы в устье факела (µ) 0,02-0,12;

предел прочности при раскалывании заполнителя (RP) 1-100 кгс/м2;

угол направления инерционного перемещения факела относительно горизонта (γ) от минус 90 до плюс 90 градусов;

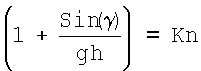

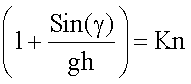

- коэффициент направления инерционного перемещения смеси в пространстве;

- коэффициент направления инерционного перемещения смеси в пространстве;

g - нормальное ускорение.

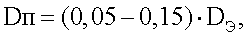

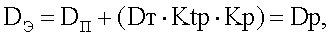

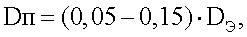

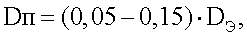

Для обеспечения равномерности перемешивания и поддержания стабильности однородности смеси при разгрузке смеси из камеры и ее транспортирования пневмотранспортом в способе приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании операцию принудительного приготовления возможно выполнять при циклической загрузке в камеру перемешиванием с комбинированным перемещением компонентов в смесительной камере, включающим гравитационное и принудительное перемещения компонентов, совмещаемые с горизонтальным принудительным смещение смеси, при этом возможно осуществлять разгрузку смеси из камеры эжектированием, созданием давления подпора Dп в камере величиной:

где DЭ - давления эжектирования; с одновременным изменением направления горизонтального принудительного смещения смеси при перемешивании на противоположное, а транспортирование смеси по материалопроводу осуществлять пневмотранспортом в виде воздушной пульпы в турбулентном режиме движения смеси по трубопроводу.

где DЭ - давления эжектирования; с одновременным изменением направления горизонтального принудительного смещения смеси при перемешивании на противоположное, а транспортирование смеси по материалопроводу осуществлять пневмотранспортом в виде воздушной пульпы в турбулентном режиме движения смеси по трубопроводу.

Для повышения надежности перед выгрузкой смеси из транспортной системы, для укладки ее и уплотнения возможно выполнение реконструкции транспортируемого потока смеси формированием сложной формы потока, ограниченного по поверхности плоскостью второго порядка, образованного гиперболоидной полуплоскостью с диффузорным расширением потока.

Для повышения эффективности перемешивания циклическое принудительное приготовление может включать циклическую загрузку в объеме: Vz=K·Vc,

где Vz - объем загрузки, м3,

VC - объем смесительной камеры, м3,

К - коэффициент выхода бетонной смеси, равный 0,8≥К≥0,6;

или в объеме: Vz=0,7·Vc при коэффициенте выхода бетонной смеси 0,8<К<0,6; и перед разгрузкой смеси из камеры целесообразно осуществлять продувку системы чистым воздухом давлением, равным давлению эжектирования разгрузки:

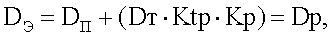

где DЭ - давления эжектирования,

Dp=f(V) - рабочее давление на выходе транспортной системы,

V - скорость пульпы в устье факела м/с;

Dп=(0,05-0,15)·DЭ - давление подпора в камере,

Dт - давление на входе транспортной системы,

Ktp - коэффициент транспортных потерь,

Kp - коэффициент потерь давления при разгрузке.

Одним из вариантов при выполнении реконструкции транспортируемого потока смеси формированием сложной формы потока является осуществление аэрозольного смачивании ее встречным потоком.

Для реализации способа в отличие от известного устройства установка приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании выполнена в виде единой герметично-замкнутой системы с напорным энергоисточником, привод центрального рабочего вала выполнен реверсивным с возможностью регулирования скорости, установленные под углом лопасти на держателях размещены с расстоянием, обеспечивающим перехлест лопастей в горизонтальном сечении смесительной камеры, геометрия и конфигурация пневмотранспорта выполнены из условия турбулентного перемещения смеси, устройство выгрузки для укладки и уплотнения смеси в виде сопла укладки для формирования режимов факела выполнено специальной сложной конфигурации с направляющей выпуклой внутрь сопла поверхностью второго порядка и диффузором.

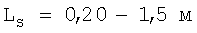

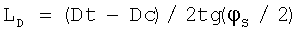

При этом держатели могут быть размещены на расстояниях, обеспечивающих перехлест лопастей в горизонтальном сечении смесительной камеры на величину 1/3-1/4 величины соседних полулопастей, сопло, формирующее факел инерционного перемещения бетонной смеси в пространстве для укладки и ее уплотнения, сложной конфигурации выполнено с направляющей выпуклой внутрь сопла поверхностью в виде гиперболоидной полуплоскости (или гиперболического параболоида), с длиной сопла:

,

,

где LS - длина сопла,

с диффузором на выходе длиной:

,

,

где LD - длина диффузорной части сопла,

Dc - диаметр сопла в минимальном сечении, мм;

Dt - диаметр сопла на входе в максимальном сечении, мм;

φS=6-15 градусов - конусность диффузорной части сопла,

давление нагнетательного патрубка для создания давления подпора Dп в камере равно:

где DЭ - давления эжектирования,

и на входе выходного сопла установлено устройство для аэрозольного смачивания смеси в виде распылителей, направленных навстречу технологического потока выгружаемой смеси.

3.4. Сущность изобретения

Одним из резервов повышения прочности бетонов является правильный выбор технологических средств приготовления и обработки бетонной смеси с учетом процессов структурообразования. Выбор средства влияет на эти процессы, усиливая действия факторов, связанных с повышение прочности, и, наоборот, уменьшая действие факторов, понижающих прочность. Такой подход позволяет оценить и отладить те или иные технологические способы с точки зрения влияния их на формирование коагуляционной структуры и повышения в конечном итоге прочности бетона. Приняв на вооружение то или иное технологическое оборудование, учитывая характер изделий и условия его производства, при отладке его следует особое внимание уделять интенсивности воздействий, которые будут приложены к бетонной смеси в процессе ее приготовления, доставки, укладки, формования и уплотнения.

Инерционная укладка - это способ укладки с безвибрационным уплотнением (укладки, совмещенной с уплотнением) бетонной смеси за счет энергии движущегося потока смеси, при этом, как правило, в таких системах запас энергии инерционного потока в пространстве определяется энергетическим запасом на выходе пневмотранспортной системы транспортирования смеси по трубопроводу. Энергетический запас характеризуется скоростью потока (V) непосредственно в начале его инерционного перемещения. Инерционный поток в виде факела распыляет (укладывает с уплотнением) на поверхность (S) бетонную смесь, при этом инерционное давление, обеспечивающее уплотнение на поверхности с одной стороны, не должно создавать нагрузки, разрушающие компоненты при уплотнении, и, с другой стороны, должно обеспечить необходимый или максимально возможный коэффициент уплотнения (KU) бетонной смеси. Последний обеспечивает оптимальные показатели бетона, особенно повышенные прочностные показатели бетона в ранние сроки твердения.

Параметры, характеризующие процессы в рассматриваемой системе и непосредственно или косвенно влияющие на количественные и качественные характеристики уложенного и уплотненного бетона, функционально относятся к трем группам характеристик:

- интегральные показатели параметров смеси (Ic), к которым, в частности, можно отнести: ρ - плотность пульпы, µ - коэффициентов вариации однородности пульпы в устье факела, В - водонасыщенность смеси, Kz - коэффициент объемной загрузки транспортной системы, RP - предел прочности при раскалывании заполнителя;

- функциональные режимы факела инерционного потока смеси (If), к которым, в частности, можно отнести: V - скорость пульпы в устье факела, S - площадь факела на укладываемой поверхности, φf - угол конусности факела. В последнем случае давление факела, развиваемое импульсом силы на укладываемой поверхности на площади S при угле факела φf, не должно превышать предела прочности при раскалывании (RP) заполнителя;

- характеристики среды пространства (Ip), к которым, в частности, можно отнести: h - расстояние от устья факела до поверхности укладки смеси, Kn - коэффициент направления инерционного перемещения факела относительно горизонта, υP - динамический коэффициент рабочей среды пространства.

Одним из существенных факторов, определяющих однородность упаковки зерен в бетоне, является однородность бетонной смеси при укладке, оцениваемая коэффициентом вариации. Однородность смеси на всех этапах обеспечивается непрерывностью процессов, включающих приготовление смеси комбинированным перемешиванием, разгрузку эжектированием, совмещенным с изменением режима комбинированного перемешивания, транспортирование смеси в виде воздушной пульпы, выгрузку с укладкой и уплотнением, при этом единство процесса обеспечивается выполнением операций от единого напорного энергоисточника.

3.4.1. Сущность способа

Способ реализует бетонирование под сверхвысоким давлением с использованием скоростной силовой инерционной характеристики компонентов, в котором операции соединены в непрерывный единый последовательный процесс приготовления смеси, ее разгрузки, транспортирования, реконструкции потока, выгрузки потока смеси для укладки ее с уплотнением.

Решение вопросов оптимизации и интентификации технологических процессов укладки и уплотнения бетонной смеси при безвибрационном бетонировании не может быть решено без решения вопросов прогнозирования и активного управления структурой скоростных инерционных потоков бетонной смеси.

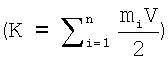

Силовая инерционная характеристика материала массы m устанавливает связь суммы кинетических энергий отдельных перемещающихся частиц (Ki) со скоростью их инерционного перемещения V  , с другой стороны, при ударе частицы, движущейся со скоростью V, выделится энергия, которая, в зависимости от ее величины, направления приложения и других внешних и внутренних факторов системы и среды, может распылять частицы отскоком от поверхности при ударе, внедрять на ранее уложенные частицы вновь прибывающие и создавать все возрастающий массив или при достаточно больших кинетических энергиях разрушать поверхность, разрушать ранее прибывшие частицы.

, с другой стороны, при ударе частицы, движущейся со скоростью V, выделится энергия, которая, в зависимости от ее величины, направления приложения и других внешних и внутренних факторов системы и среды, может распылять частицы отскоком от поверхности при ударе, внедрять на ранее уложенные частицы вновь прибывающие и создавать все возрастающий массив или при достаточно больших кинетических энергиях разрушать поверхность, разрушать ранее прибывшие частицы.

Единая герметично-замкнутая система (Фиг.1) обеспечивает сглаживание пульсаций напорного давления в системе, которые вызываются изменениями условий различных технологических переделов: перемешивания, выгрузки для транспортирования, транспортирования и выгрузки для укладки смеси с уплотнением. Выравнивание пульсаций происходит также благодаря наличию дампфирующего эффекта от давления подпора (DП).

Смесь приготавливают циклически в смесительной камере (1), объем приготовления в каждом цикле определяется объемом камеры (VC). Циклическое принудительное приготовление смеси в смесительной камере, включающее циклическую загрузку (9), осуществляют перемешиванием с комбинированным перемещением (12, 13, 16) компонентов в смесительной камере для равномерности распределения в смеси зерен компонентов различных фракций и одновременно для подготовки состояния смеси к разгрузке, в частности путем ее смещения относительно разгрузочного устройства (Фиг.3).

Одним из вариантов выполнения операций принудительного приготовления включающего циклическую загрузку (9) в камеру и перемешивание с комбинированным перемещением (12, 13, 16) компонентов в смесительной камере, является комбинация перемещения отдельных частей смеси одновременно гравитационно (12), принудительно вертикально (13) и принудительно горизонтально (16).

Комбинированное сложное перемещение смеси при перемешивании (Фиг.2), например, принудительно вертикально и горизонтально и одновременно гравитационно, исключает проявление эффекта расслаивания смеси при перемешивании. Кроме того, горизонтальное смещение смеси в сторону от разрузочного устройства дополнительно обеспечивает при разгрузке равномерность подачи материала (Фиг.3), а изменение направление смеси при разгрузке также дополнительно обеспечивает домешивание. Принудительное перемешивание, выполняемое вертикально-горизонтально и гравитационно дополнительно обеспечивает стабилизация импульса силы в смеси во времени при выгрузке (сглаживание пульсаций) для укладки с уплотнением.

При приготовлении смеси для повышения эффективности перемешивания циклическое принудительное приготовление может включать циклическую загрузку в объеме: Vz=K·Vc, где Vz - объем загрузки, м3, VC - объем смесительной камеры, м3, К - коэффициент выхода бетонной смеси, равный 0,8≥К≥0,6; или в объеме: Vz=0,7·Vc, при коэффициенте выхода бетонной смеси 0,8<К<0,6. Эффективность перемешивания может быть повышена и иным способом, например, изменением скорости перемешивания.

Перед разгрузкой смеси из камеры целесообразно (кратковременно (3-10 с) для подготовки к укладке) тракт системы, включающий эжектирующее устройство (10, 14, 19), пневмотранспорт (2), устройство выгрузки для укладки и уплотнения (4, 35), среду пространства инерционного перемещения смеси (5, 6) и поверхность (7, 8) для укладки с уплотнением, обработать продувкой тракта чистым воздухом с давлением, равным давлению эжектирования разгрузки: DЭ=DП+(Dт·Ktp·Kp)=Dp, где DЭ - давление эжектирования, Dp=f(V) - рабочее давление на выходе транспортной системы, V - скорость пульпы в устье факела м/с; Dп=(0,05-0,15)·DЭ - давление подпора в камере, Dт - давление на входе транспортной системы, Ktp - коэффициент транспортных потерь, Kp - коэффициент потерь давления при разгрузке.

Отсутствие подготовки тракта снижает эффективность способа на начальной стадии укладки и уплотнения, но не оказывает существенного влияния в основной стадии реализации способа.

После основного перемешивания комбинированным перемещением копонентов смесь занимает смещенное относительно разгрузочного устройства положение (Фиг.3). Разгрузку смеси из камеры в транспортную систему выполняют эжектированием, совмещенным с изменением режима комбинированного перемешивания. Возможно осуществлять разгрузку смеси из камеры эжектированием, а изменение режима комбинированного перемешивания осуществить изменением направления горизонтального принудительного смещения смеси при перемешивании на противоположное (17) и созданием давления подпора Dп в камере величиной: Dп=(0,05-0,15)·DЭ, где DЭ - давления эжектирования. Операции разгрузки обеспечивают сохранность однородности смеси для ее транспортирования по материалопроводу пневмотранспортом.

Однородность смеси при разгрузке ее из смесительной камеры в транспортную систему достигается тем, что разгрузку смеси осуществляют изменением направления перемещения компонентов в смесительной камере на противоположное и формированием напора пневмотранспортной системы из подпора давления смесительной камеры одновременно с созданием давления эжектирования потока бетонной смеси.

Воздух эжектирования под давлением Dэ вытекает с большой скоростью в камеру смешения 14 и создает в ней разрежение. Это вызывает поступление в камеру перемещаемой под давлением DП смеси. Рабочая струя, увлекая перемещаемую смесь, устремляется вместе с ней в диффузор сопла, где смесь уменьшает свою скорость и повышает напорное давление, обеспечивая подачу смеси в транспортную систему под давлением DТ.

Транспортирование смеси выполняют в виде воздушной пульпы в турбулентном режиме движения смеси.

Турбулентный режим движения, в отличие от ламинарного, возникает при больших скоростях потока. Ламинарное движение (Фиг.4) - движение, при котором отдельные слои скользят друг относительно друга не перемешиваясь, характерно наличие параболического переднего фронта, что вызывает снижение скорости у стенок и нарушение однородности смеси - мелкие частицы заполнителя начинают задерживаться у стенок, в том числе, из-за шероховатости как стенок, так и зерен перемещающейся пульпы.

Если скорость течения превысит определенное критическое значение, ламинарное движение становится неустойчивым (Фиг.5) и переходит в турбулентное (Фиг.6). При стационарном турбулентном движении скорость (потока) в данном месте совершает хаотические колебания по модулю и направлению. Но средняя скорость в данном месте трубы будет постоянна по модулю и направлена вдоль оси трубы. Профиль средней скорости (ν) в трубе характеризуется (в сравнении с ламинарным движением) более быстрым возрастанием скорости у стенок (в пограничном слое) и меньшей кривизной в средней части, стремящейся занять всю плоскость сечения трубы, перпендикулярно направлению движения.

Поведение движущейся смеси зависит от относительной роли динамического сопротивления и вязкого трения. Эта роль характеризуется безразмерным числом Рейнольдса: Re=(l2ρν2)/(ηlν)=(lρν)/η, где l - характерный линейный размер (при обтекании тела - длина или поперечный размер, при течении в длинных трубах - диаметр трубы), η - вязкость, ρ - плотность.

При больших скоростях для воздушной пульпы с относительно низкой средней плотностью сила сопротивления движению определяется в основном не вязкостью η, a плотностью ρ. В этом случае сила (F) сопротивления называется гидравлической и может выражается зависимостью F=CSρν2, где S - площадь поперечного сечения перемещающегося тела, а коэффициент С зависит от его формы и характера поверхности. Для шара, который может рассматриваться как приближение к форме заполнителя, значение С лежит в пределах 0,05-0,2, а для заполнителя лещадной формы (аналог-пластина) его значение лежит в пределах 0,50-0,55.

Изложенное относится к поведению смеси как в трубопроводе, так и к ее поведению в инерционном движении в пространстве. В последнем случае дополнительно следует учитывать "разлет" потока, изменение его формы и структуры.

В случае повышенных скоростей транспортирования, обеспечивающих турбулентное движение, при выгрузке бетонной смеси из пневмотраспорта, укладки ее с уплотнением при нанесении смеси на бетонируемую поверхность или в форму скорость смеси при укладке ограничивается величиной прочности бетонируемой поверхности. Минимальная скорость должна обеспечивать равномерность воздействия по плоскости при бетонировании, а также определяется необходимой величиной адгезионных процессов при взаимодействии движущейся смеси с бетонируемой поверхностью.

Принятая в способе низкая плотность пульпы (ρ) 5-50 кг/м3 при больших скоростях пульпы в устье факела (V) 200-500 м/с позволяет применить к рассмотрению инерционного газового потока с наполнителем механизм образования высокоскоростных газовых потоков. При этом дополнительно учитываются свойства пульпы и ее компонентов.

В указанном интервале плотности пульпы обеспечивается ее однородность. При меньшей плотности нарушение наступает ввиду неравномерности подачи компонентов в единице объема в единицу времени при разгрузке из камеры, при больших показателях плотности изменяется сила сопротивления движению из-за изменения соотношения вязкость/плотность, что приводит к замедлению и последующей остановке транспортирования.

Для ограничения (регулирования) степени расширения факела устанавливается диффузор.

При инерционном движении смеси в пространстве наибольшая интенсивность (давления) отмечается в направлении самых близких (к оси симметрии струи) точек границы среза сопла. Как установлено, данный эффект отчетливо наблюдается на режимах дорасширенной и недорасширеннной струи при значениях угла сопла и факела в вертикальной плоскости порядка 12-15° для дорасширенной струи и 6-12° для недорасширенной струи. Для перерасширенных струй для значениях угла сопла более 15° подобный эффект не наблюдается, кроме того, для угла более 15 градусов и менее 6° наблюдается нарушение стабильности струи потока.

Перед выгрузкой потока смеси из транспортной системы для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока, ограниченного по поверхности плоскостью. Одним из вариантов поверхности, формирующей реконструируемый поток, может быть поверхность плоскости, образованной сложным вращением кривых второго порядка, например поверхность, описываемая гиперболоидной полуплоскостью (тип "седло") с диффузорным расширением потока.

Одним из вариантов при выполнении реконструкции транспортируемого потока смеси формированием сложной формы потока является осуществление аэрозольного смачивания ее встречным потоком.

При относительно равномерном распределении параметров на срезе сопла (устье сопла), что для заявленного способа и устройства обеспечивается главным параметром - однородностью пульпы в устье сопла, дорасширенные струи имеют следующую ярко выраженную особенность - струя в большей степени расширяется в направлении самых близких (к оси симметрии струи) точек границы среза сопла. Главным параметром, усиливающим эффект неравномерности расширения, является применение недорасширенных струй. Эти явления, наличие более активных процессов по оси симметрии инерционного потока, уменьшающегося к периферии, обеспечивают выдавливание воздуха от центра к периферии при одновременном выдавливании излишков несвязанной воды на укладываемой поверхности, что в конечном итоге повышает прочностные показатели бетона, особенно в начальные сроки твердения.

Возможно применение струй из треугольных, прямоугольных и иных форм сопел, при этом общая закономерность коэффициента уплотнения сохраняется, но частный случай требует получения других эмпирических зависимостей и имеет принципиальное влияние на структуру струи.

Для минимизации коэффициента уплотнения и сокращения сроков твердения бетонных структур на цементом вяжущем выгрузку осуществляют с использованием скоростной силовой инерционной характеристик компонентов реконструированного потока для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве с учетом положения и формы факела, с возможностью регулирования и оптимизации коэффициента уплотнения бетонной смеси по комплексным показателям параметров смеси и/или функциональных режимов факела, и/или характеристики среды пространства по зависимости: KU=F(Ic,If,Ip), где KU - коэффициент уплотнения смеси на поверхности укладки; F - функционал зависимости коэффициента уплотнения от комплексных показателей; Ic - интегральный комплекс показателей параметров смеси; If - интегральный комплекс показателей функциональных режимов факела; Ip - интегральные комплексные характеристики среды пространства.

Коэффициент уплотнения, то есть отношение средней плотности к истинной плотности, зависит от комплекса показателей параметров смеси, режимов факела инерционного перемещения бетонной смеси в пространстве и характеристик среды, в которой инерционно перемещается поток смеси. Принимая для конкретных условий истинную плотность величиной постоянной, для увеличения коэффициента уплотнения бетонной смеси необходимо принять во внимание комплексные показатели:

параметры смеси, отражающие показатели свойств компонентов смеси,

параметры факела - показатели, отражающие геометрию и скоростные характеристики источника факела,

параметры перемещения смеси в пространстве - параметры, отражающие динамическое сопротивление среды.

Изменение комплексных показателей численно изменяет среднюю плотность смеси и, следовательно, (при постоянстве истиной плотности) изменяет коэффициент уплотнения.

Возможность регулирования и оптимизации коэффициента уплотнения бетонной смеси по комплексным показателям в частном случае, охарактеризована зависимостью:

, где

, где

ρ, µ, B, KZ, RP - интегральный комплекс Ic показателей параметров смеси;

V, S, φf - интегральный комплекс If функциональных режимов факела;

h, Kn, υP - интегральный комплекс Ip характеристик среды пространства;

ρ - плотность пульпы;

µ - коэффициент вариации однородности пульпы в устье факела;

В - водонасыщенность смеси;

Kz - коэффициент объемной загрузки транспортной системы;

RP - предел прочности при раскалывании заполнителя;

V - скорость пульпы в устье факела;

S - площадь факела на укладываемой поверхности;

φf - угол конусности факела;

h - расстояние от устья факела до поверхности укладки смеси;

Kn - коэффициент направления инерционного перемещения факела относительно горизонта;

υP - динамический коэффициент рабочей среды пространства.

Для заданных частных значений параметров при регулировании оптимального коэффициента уплотнения KU бетонной смеси в пределах 0,95≤KU<1, для оптимизации интегральных показателей параметров смеси, подлежащей укладке и уплотнению факелом бетонирования по показателю коэффициента уплотнения бетона - регулирования плотности пульпы, минимизации коэффициента вариации однородности пульпы, установления коэффициента объемной загрузки транспортной системы, с учетом условий ограничений по водонасыщенности смеси и по пределу прочности при раскалывании крупного заполнителя значение KU может быть оценено зависимостью произведения комплексов показателей параметров смеси, функциональных режимов факела и характеристики среды пространства по эмпирической зависимости:

где KU - коэффициент уплотнения смеси на поверхности укладки;

Ic - интегральные показателей параметров смеси;

If - функциональные режимы факела;

Ip - характеристики среды пространства;

;

;

;

;

;

;

;

;

при следующих соотношениях интегральных показателей параметров смеси, функциональных режимов факела и характеристик среды пространства:

плотность пульпы (ρ) 5-50 кг/м3;

скорость пульпы в устье факела (V) 200-500 м/с;

коэффициент объемной загрузки транспортной системы Kz=ρ/(V·ρb);

плотность обычного тяжелого бетона (ρb) 2000-2500 кг/м3;

расстояние от устья факела до поверхности укладки смеси (h) 0,1-1,5 м;

площадь факела на укладываемой поверхности S=h·tg(φf/2), м2;

угол конусности факела (φf) 6-15 град;

водонасыщенность смеси (В) 50-250 л/м3;

динамический коэффициент рабочей среды пространства (υP) 0,02-0,1 кгс·с;

коэффициент вариации однородности пульпы в устье факела (µ) 0,02-0,12;

предел прочности при раскалывании заполнителя (RP) 1-100 кгс/м2;

угол направления инерционного перемещения факела относительно горизонта (γ) от минус 90 до плюс 90 градусов;

- коэффициент направления инерционного перемещения смеси в пространстве;

- коэффициент направления инерционного перемещения смеси в пространстве;

g - нормальное ускорение,

при этом транспортирование смеси по материалопроводу осуществляют пневмотранспортом в виде воздушной пульпы в турбулентном режиме движения ее из условия числа Рейнольдса Re≥1200, перед выгрузкой потока смеси для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока, ограниченного по поверхности плоскостью второго порядка, образованного гиперболоидной полуплоскостью с расширением потока при формировании факела, выгрузку реконструированного потока для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве осуществляют с ориентированием оси факела перпендикулярно поверхности бетонирования 9 фиг.7), с использованием скоростной силовой инерционной характеристики компонентов смеси, с учетом положения и формы факела.

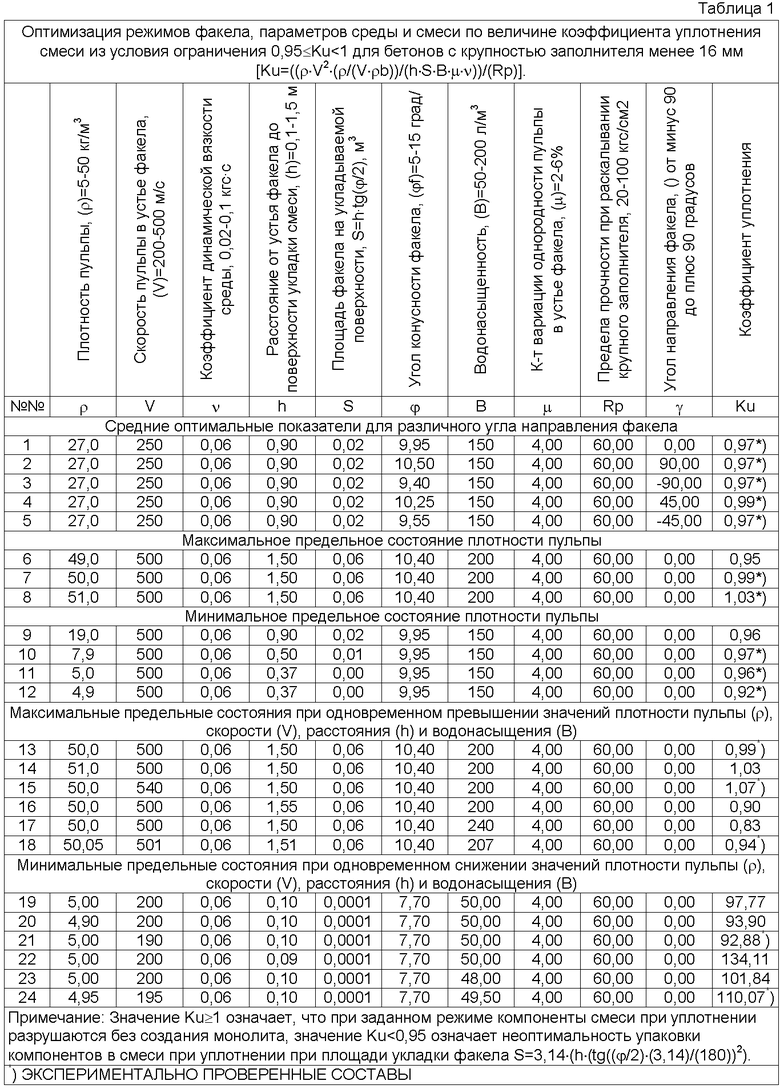

В таблице 1 представлены результаты оптимизации из условия ограничения коэффициента уплотнения 0,95≤Ku<1.

3.4.2. Сущность устройства.

Установка приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании предназначена для реализации способа.

Установка выполнена в виде единой герметично-замкнутой системы с напорным энергоисточником (15) для обеспечения непрерывности операций приготовления, транспортирования и укладки с уплотнением без потерь однородности смеси.

Установка содержит смесительную камеру (1) принудительного действия в виде горизонтального цилиндрического резервуара для перемешивания с нагнетательным патрубком, с загрузочным люком (9) и разгрузочным механизмом (14) в нижней части.

В смесительной камере (1) по оси (28) установлен центральный рабочий вал с приводом (29), который выполнен реверсивным с возможностью регулирования скорости. Реверсивный двигатель с возможностью регулирования скорости обеспечивает возможность производить перемешивание и разгрузку камеры в разных режимах для обеспечения получения при перемешивании и поддержания однородности смеси при разгрузке.

Для обеспечения максимальной однородности при перемешивании смеси лопасти (30) установлены под углом (34) между ее плоскостью в вертикальном положении и осью вала на свободных концах держателей, прикрепленных к центральному рабочему валу перпендикулярно его горизонтальной оси, с возможностью перемещения держателей вдоль оси (28), обеспечивающих перехлест лопастей в горизонтальном сечении смесительной камеры.

Для обеспечения заданных режимов выгрузки для укладки и уплотнения, регламентированных способом по условию максимальной однородности бетонной смеси, разгрузочный механизм (14) в нижней части смесительной камеры выполнен в виде камеры с эжекторным устройством в виде сопла (19) эжектора и диффузора эжектора, соединенных с трубопроводом пневмотранспорта (2). Геометрия и конфигурация пневмотраспорта выполнены из условия возможности турбулентного перемещения смеси, устройство выгрузки для укладки и уплотнения смеси в виде сопла укладки для формирования режимов факела выполнено специальной сложной конфигурации с направляющей выпуклой внутрь сопла поверхностью второго порядка и диффузором (Фиг.12).

Для частных условий реализации способа держатели размещают на расстояниях, обеспечивающих перехлест лопастей (30) в горизонтальном сечении смесительной камеры на величину 1/3-1/4 величины соседних полулопастей (32), сопло (4), формирующее факел (6) инерционного перемещения бетонной смеси в пространстве для укладки и ее уплотнения, сложной конфигурации выполнено с направляющей выпуклой внутрь сопла поверхностью в виде гиперболоидной полуплоскости (31), с длиной сопла: LS=(0,20-1,5), где LS - длина сопла, м, с диффузором на выходе длиной: LD=((Dt-Dc)/2tg(φS/2)), где LD - длина диффузорной части сопла, мм, Dc - диаметр сопла в минимальном сечении, мм; Dt - диаметр сопла на входе в максимальном сечении, мм; φS=6°-15° - конусность диффузорной части сопла.

Давление нагнетательного патрубка для создания давления подпора Dп в камере равно: Dп=(0,05-0,15)·DЭ, где DЭ - давления эжектирования.

На входе выходного сопла может быть установлено устройство (3) для аэрозольного смачивания смеси в виде распылителей (18), направленных навстречу технологического потока выгружаемой смеси.

4. Возможность осуществления способа

Способ реализован на специально разработанных установках, характеристики которых представлены в таблице 2.

В таблице 3 представлены результаты экспериментальных данных.

Для режимов факела, параметров среды и смеси, представленных в таблице 1 и отмеченных *): (1-5, 7, 8, 10-12, 13, 15, 18, 21, 24), проведены испытания по оценке коэффициента уплотнения в возрасте 7 суток. В полученных бетонных образцах коэффициент уплотнения практически не отличался от прогнозируемых.

Для указанных составов (1-5, 7, 8, 10-12, 13, 15, 18, 21, 24) определены прочностные показатели бетонов во времени. На фиг.13 представлены результаты усредненных испытаний предела прочности при сжатии вырезанных из массива образцов бетона в возрасте 1, 3, 7 и 15 суток твердения в нормальных температурно-влажностных условиях. Зависимость (б) фиг.13 представляет результаты данных для режимов с коэффициентом уплотнения 0,98-0,99 (по табл.1 №№4, 7, 13). Зависимость (в) фиг.13 представляет результаты данных для режимов с коэффициентом уплотнения 0,95-0,97 (по табл.1 №№1, 2, 3, 5, 10, 11, 19).

Результаты испытаний (на фиг.13 не представлены) образцов с коэффициентом уплотнения менее 0,95 (по табл.1 №№12, 18, 21) показали снижение прочности во все сроки твердения на 15-20% ниже соответствующих показателей зависимости (в) фиг.13.

Укладки и уплотнения бетонов по режимам с прогнозируемым коэффициентом уплотнения 1,0 и более показали большие потери смеси (до 60% при горизонтальной укладке) (по табл.1 №№8, 15, 24). Результаты укладки с горизонтальным вниз уплотнением при этих условиях выявили наличие неоднородности уложенной смеси с дисперсностью по прочности до 0,40.

Сравнение результатов реализации способа с ранее известным из прототипа на устройство техническим решением, и еще в большей степени по сравнению с технологией торкретирования (фиг.13 зависимость (а)), подтверждает наличие соответствующего технического эффекта - повышения коэффициента уплотнения бетонной смеси, прочностных показателей, особенно в ранние сроки твердения, путем стабилизации однородности смеси на всех операциях в единой последовательно соединенной системе, вариационным назначением и реализацией интегральных показателей параметров смеси и/или режимов факела, и/или характеристик среды пространства, наличием специальных режимов уплотнения и созданием соответствующей установки реализации способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОСОДЕРЖАЩЕГО ГАЗООБРАЗНОГО ТОПЛИВА И ТЕПЛОГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА ЕГО РЕАЛИЗАЦИИ (СПОСОБ АРАКЕЛЯНА Г.Г.) | 2011 |

|

RU2478688C2 |

| Установка для приготовления и пневматического транспортирования бетонной смеси | 1991 |

|

SU1818289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА В ТУРБОГЕНЕРАТОРНОЙ УСТАНОВКЕ | 2004 |

|

RU2269486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008204C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| Сопло для нанесения набрызгбетона | 1976 |

|

SU863869A2 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| Конвейерная двухярусная установка для изготовления плитных бетонных и железобетонных изделий из жестких бетонных смесей | 1973 |

|

SU459339A1 |

Изобретение относится к способам и устройствам безвибрационного бетонирования, а более конкретно к способам и устройствам для укладки и силового скоростного инерционного уплотнения под высоким давлением. Способ позволяет оптимизировать значения коэффициента уплотнения безвибрационно укладываемой бетонной смеси, вследствие чего при вариационном назначении и реализации (регулировании и оптимизации) интегральных показателей параметров смеси, и/или режимов факела, и/или характеристик среды пространства обеспечивается повышение прочности бетона в ранние сроки твердения, увеличение толщины уложенной и уплотненной смеси за один проход бетонирования, снижение потерь смеси при укладке с уплотнением. Способ реализует бетонирование под сверхвысоким давлением с использованием скоростной силовой инерционной характеристики компонентов, в котором операции соединены в непрерывный единый последовательный процесс приготовления смеси, ее разгрузки, транспортирования, реконструкции потока, выгрузки потока смеси для укладки ее с уплотнением, в частности путем стабилизации однородности бетонной смеси. Устройство предназначено для реализации способа. 2 н. и 10 з.п. ф-лы, 14 ил., 3 табл.

1. Способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании, включающий бетонирование под сверхвысоким давлением с использованием скоростной силовой инерционной характеристики компонентов, осуществляемое операциями циклического принудительного приготовления смеси в смесительной камере, транспортирования смеси по материалопроводу, выгрузки потоком для укладки с уплотнением распылителением потока факелом инерционного перемещения бетонной смеси в пространстве, с учетом положения и формы факела, отличающийся тем, что операции бетонирования под сверхвысоким давлением с использованием скоростной силовой инерционной характеристики компонентов соединены в непрерывный последовательный процесс операций приготовления смеси, ее разгрузки, транспортирования, реконструкции потока, выгрузки потока смеси для укладки ее с уплотнением, циклическое принудительное приготовление смеси в смесительной камере осуществляют перемешиванием с комбинированным перемещением компонентов в смесительной камере с возможностью подготовки к равномерной разгрузке, разгрузку смеси из камеры выполняют эжектированием, совмещенным с изменением режима комбинированного перемешивания, транспортирование смеси по материалопроводу осуществляют в виде воздушной пульпы со средней плотностью 5-50 кг/м3 в турбулентном режиме движения, перед выгрузкой потока смеси для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока ограничением по поверхности плоскостью второго порядка со скоростью выгрузки 200-500 м/с, осуществляют выгрузку с использованием скоростной силовой инерционной характеристики компонентов реконструированного потока для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве с учетом положения и формы факела, с возможностью регулирования и оптимизации коэффициента уплотнения бетонной смеси по комплексным показателям параметров смеси, и/или функциональных режимов факела и/или характеристики среды пространства по зависимости

,

,

где KU - коэффициент уплотнения смеси на поверхности укладки;

F - функционал зависимости коэффициента уплотнения от комплексных показателей;

Ic - интегральный комплекс показателей параметров смеси;

If - интегральный комплекс показателей функциональных режимов факела;

Ip - интегральный комплекс характеристики среды пространства.

2. Способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что бетонирование под сверхвысоким давлением выполняют от единого напорного энергоисточника, регулирование и оптимизацию коэффициента уплотнения бетонной смеси при бетонировании осуществляют с использованием скоростной силовой инерционной характеристики компонентов смеси с учетом положения и формы факела по комплексным показателям параметров смеси, и/или функциональных режимов факела и/или характеристики среды пространства по зависимости

где ρ, µ, В, KZ, RP - интегральный комплекс Ic показателей параметров смеси;

V, S, φf - интегральный комплекс If функциональных режимов факела;

h, Kn, υp - интегральный комплекс Ip характеристик среды пространства;

ρ - плотность пульпы 5-50 кг/м;

µ - коэффициент вариации однородности пульпы в устье факела;

В - водонасыщенность смеси;

Kz - коэффициент объемной загрузки транспортной системы;

RP - предел прочности при раскалывании заполнителя;

V - скорость пульпы на выходе в устье факела 200-500 м/с;

S - площадь факела на укладываемой поверхности;

φf - угол конусности факела;

h - расстояние от устья факела до поверхности укладки смеси;

Kn - коэффициент направления инерционного перемещения факела относительно горизонта;

υP - динамический коэффициент рабочей среды пространства.

3. Способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что транспортирование смеси по материалопроводу, осуществляют пневмотранспортом в виде воздушной пульпы в турбулентном режиме движения ее из условия числа Рейнольдса Re≥1200, перед выгрузкой потока смеси для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока, ограничением по поверхности плоскостью второго порядка, образованного гиперболоидной полуплоскостью, выгрузку реконструированного потока для укладки с уплотнением распылением потока факелом инерционного перемещения бетонной смеси в пространстве, осуществляют с ориентированием оси факела перпендикулярно поверхности бетонирования, с использованием скоростной силовой инерционной характеристики компонентов смеси с учетом положения и формы факела, с регулированием оптимального коэффициента уплотнения KU бетонной смеси в пределах

по произведению комплексов показателей параметров смеси, функциональных режимов факела и характеристик среды пространства по эмпирической зависимости

где KU - коэффициент уплотнения смеси на поверхности укладки;

Ic - интегральные показатели параметров смеси;

If - функциональные режимы факела;

Ip - характеристики среды пространства;

при следующих соотношениях интегральных показателей параметров смеси, функциональных режимов факела и характеристик среды пространства:

плотность пульпы (ρ) 5-50 кг/м3;

скорость пульпы в устье факела (V) 200-500 м/с;

коэффициент объемной загрузки транспортной системы Kz=ρ/(V·ρb);

плотность обычного тяжелого бетона (ρb) 2000-2500 кг/м3;

расстояние от устья факела до поверхности укладки смеси (h) 0,1-1,5 м;

площадь факела на укладываемой поверхности S=h·tg(φf/2), м2;

угол конусности факела (φf) 6-15°;

водонасыщенность смеси (В) 50-250 л/м3;

динамический коэффициент рабочей среды пространства (υP) 0,02-0,1 кгс·с;

коэффициент вариации однородности пульпы в устье факела (µ) 0,02-0,12;

предел прочности при раскалывании заполнителя (RP) 1-100 кгс/м2;

угол направления инерционного перемещения факела относительно горизонта (γ) от минус 90 до плюс 90°;

- коэффициент направления инерционного перемещения смеси в пространстве;

- коэффициент направления инерционного перемещения смеси в пространстве;

g - нормальное ускорение.

4. Способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что операция принудительного приготовления включает циклическую загрузку в камеру и перемешивание с комбинированным перемещением компонентов в смесительной камере, включающее гравитационное и принудительное перемещения компонентов, совмещенные с горизонтальным принудительным смещение смеси, разгрузку смеси из камеры осуществляют эжектированием, созданием давления подпора Dп в камере величиной

где DЭ - давление эжектирования,

с одновременным изменением направления горизонтального принудительного смещения смеси при перемешивании на противоположное, транспортирование смеси по материалопроводу осуществляют пневмотранспортом в виде воздушной пульпы в турбулентном режиме движения смеси по трубопроводу.

5. Способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что перед выгрузкой смеси из транспортной системы для укладки ее и уплотнения выполняют реконструкцию транспортируемого потока смеси формированием сложной формы потока, ограничением по поверхности плоскостью второго порядка, образованного гиперболоидной полуплоскостью с диффузорным расширением потока.

6. Способ инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что циклическое принудительное приготовление включает циклическую загрузку в объеме

Vz=K·Vc,

где Vz - объем загрузки, м3;

VC - объем смесительной камеры, м3;

К - коэффициент выхода бетонной смеси, равный 0,8≥К≥0,6;

или в объеме Vz=0,7·Vc, при коэффициенте выхода бетонной смеси 0,8<К<0,6.

7. Способ инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что перед разгрузкой смеси из камеры осуществляют продувку системы чистым воздухом давлением равным давлению эжектирования разгрузки

где DЭ - давление эжектирования;

Dp=f(V) - рабочее давление на выходе транспортной системы;

V - скорость пульпы в устье факела, м/с;

Dп=(0,05-0,15)·DЭ - давление подпора в камере;

DT - давление на входе транспортной системы;

Ktp - коэффициент транспортных потерь;

Кр - коэффициент потерь давления при разгрузке.

8. Способ приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.1, отличающийся тем, что при выполнении реконструкции транспортируемого потока смеси формированием сложной формы потока, осуществляют аэрозольное смачивании ее встречным потоком.

9. Установка приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании, содержащая смесительную камеру принудительного действия в виде горизонтального цилиндрического резервуара для перемешивания с нагнетательным патрубком, с загрузочным люком и разгрузочным механизмом в нижней части, пневмотранспортную систему в виде трубопровода и устройство выгрузки для укладки и уплотнения смеси, в смесительной камере установлен центральный рабочий вал с приводом, лопасти, установленные под углом между ее плоскостью в вертикальном положении и осью вала на свободных концах держателей,

держатели прикреплены к центральному рабочему валу перпендикулярно его горизонтальной оси с возможностью их перемещения вдоль оси, разгрузочный механизм в нижней части смесительной камеры выполнен в виде камеры с эжекторным устройством в виде сопла эжектора и диффузора эжектора, соединенных с трубопроводом пневмотранспорта, на выходе которого размещено устройство выгрузки для укладки и уплотнения смеси, выполненное в виде сопла укладки, отличающаяся тем, что установка выполнена в виде единой герметично-замкнутой системы с напорным энергоисточником, привод центрального рабочего вала выполнен реверсивным с возможностью регулирования скорости, лопасти на держателях выполнены с возможностью изменения угла, установлены под углом, а держатели с расстоянием, совместно обеспечивающие перехлест лопастей в горизонтальном сечении смесительной камеры, геометрия и конфигурация пневмотранспорта выполнены из условия возможности турбулентного перемещения смеси, устройство выгрузки для укладки и уплотнения смеси в виде сопла укладки для формирования режимов факела выполнено специальной сложной конфигурации с поверхностью, выпуклой внутрь сопла второго порядка, и диффузором.

10. Установка приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.9, отличающаяся тем, что лопасти на держателях установлены под углом, а держатели с расстоянием, совместно обеспечивающие перехлест лопастей в горизонтальном сечении смесительной камеры на величину 1/3-1/4 величины соседних полулопастей, сопло, формирующее факел инерционного перемещения бетонной смеси в пространстве для укладки и ее уплотнения, сложной конфигурации выполнено с направляющей выпуклой внутрь сопла поверхностью в виде гиперболоидной полуплоскости, с длиной сопла

LS=(0,20-1,5),

где LS - длина сопла, м;

с диффузором на выходе длиной:

LD=((Dt-Dc)/2tg(φs/2)),

где LD - длина диффузорной части сопла, мм;

Dc - диаметр сопла в минимальном сечении, мм;

Dt - диаметр сопла на входе в максимальном сечении, мм;

φS=6-15° - конусность диффузорной части сопла.

11. Установка приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.9, отличающаяся тем, что давление подпора Dп в камере равно

Dп=(0,05-0,15)·DЭ,

где DЭ - давление эжектирования.

12. Установка приготовления и инерционной укладки с уплотнением бетонной смеси при безвибрационном бетонировании по п.9, отличающаяся тем, что на входе выходного сопла установлено устройство для аэрозольного смачивания смеси в виде распылителей, направленных навстречу технологического потока выгружаемой смеси.

| Установка для приготовления и пневматического транспортирования бетонной смеси | 1991 |

|

SU1818289A1 |

| Роторная головка для укладки и уплотнения строительной смеси | 1985 |

|

SU1271755A1 |

| СОВАЛОВ И.Г | |||

| и др | |||

| Бетонные и железобетонные работы | |||

| - М.: Стройиздат, 1988, раздел III | |||

| Установка для приготовления и транспортирования жестких бетонных смесей | 1980 |

|

SU935409A1 |

| БЕТОНОСМЕСИТЕЛЬ | 0 |

|

SU356142A1 |

| Устройство для набрызга бетона в горных выработках | 1987 |

|

SU1497381A2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО | 0 |

|

SU405969A1 |

Авторы

Даты

2010-06-10—Публикация

2008-12-25—Подача