УРОВЕНЬ ТЕХНИКИ

Настоящее описание касается прокаталитических композиций с амидоэфирным внутренним донором электронов, каталитических композиций, содержащих указанные внутренние доноры, и полимера, полученного посредством данного внутреннего донора.

Мировой спрос на полимеры на основе олефина продолжает возрастать, поскольку применения указанных полимеров становятся все более разнообразными и более сложными. Полимеры на основе олефина с широким молекулярно-массовым распределением (MWD), например, находят возрастающие применения в термоформировании; трубо-, пено- формировании, формовании с раздувом и формовании пленок. Известны каталитические композиции Циглера-Натта для получения полимеров на основе олефина, в частности, полимеров на основе пропилена, с широким MWD. Каталитические композиции Циглера-Натта, как правило, включают прокатализатор, состоящий из галогенида переходного металла (т.е. титана, хрома, ванадия), нанесенного на соединение металла или металлоида, такое как хлорид магния или диоксид кремния, прокатализатор комплексно связан с сокатализатором, таким как алюмоорганическое соединение. Однако, изготовление полимеров на основе олефина с широким MWD, получаемым посредством катализаторов Циглера-Натта, обычно ограничено однореакторным процессом, требующим строгого технологического контроля, и/или процессом с последовательным включением реакторов, требующим несколько реакторов.

Учитывая постоянное возникновение новых применений полимеров на основе олефина, уровень техники признает потребность в полимерах на основе олефина с улучшенными и разнообразными свойствами. Желательна каталитическая композиция Циглера-Натта, позволяющая получать полимер на основе олефина и, в частности, полимер на основе пропилена, с широким молекулярно-массовым распределением (MWD), при меньших технологических ограничениях и меньшем количестве оборудования.

КРАТКОЕ ОПИСАНИЕ

Настоящее изобретение касается амидоэфирных внутренних доноров электронов и применения указанных внутренних доноров в прокаталитических и каталитических композициях. Каталитические композиции, содержащие амидоэфирный внутренний донор электронов, находят применение в способах полимеризации олефинов. Настоящие, содержащие амидоэфир, каталитические композиции обладают высокой каталитической активностью, высокой селективностью катализатора, и позволяют получать олефины на основе пропилена с высокой изотактичностью и широким молекулярно-массовым распределением.

Согласно варианту осуществления представлен способ, включающий предварительное галогенирование прокаталитического предшественника галогенирующим агентом и добавление амидоэфира к галогенированному прокаталитическому предшественнику в реакционной смеси. Способ также включает изготовление прокаталитической композиции, содержащей магниевый компонент, титановый компонент и внутренний донор электронов, включающий амидоэфир.

Согласно варианту осуществления представлена прокаталитическая композиция, включающая комбинацию магниевого компонента, титанового компонента и смешанного внутреннего донора электронов. Смешанный внутренний донор электронов включает амидоэфир и электронодонорный компонент. Электронодонорным компонентом может быть бензоат.

Согласно варианту осуществления представлена каталитическая композиция, включающая прокаталитическую композицию и сокатализатор. Прокаталитическая композиция включает комбинацию магниевого компонента, титанового компонента и смешанного внутреннего донора электронов. Смешанный внутренний донор электронов включает амидоэфир и электронодонорный компонент. Электронодонорным компонентом может быть бензоат.

Согласно варианту осуществления представлен способ получения полимера на основе олефина. Способ включает контактирование, в условиях полимеризации, олефина с каталитической композицией. Каталитическая композиция включает смешанный внутренний донор электронов. Смешанный внутренний донор электронов включает амидоэфир и электронодонорный компонент. Способ далее включает изготовление полимера на основе олефина.

Преимущество настоящего изобретения состоит в обеспечении способа получения улучшенной прокаталитической композиции.

Преимущество настоящего изобретения состоит в обеспечении улучшенной прокаталитической композиции.

Преимущество настоящего изобретения состоит в обеспечении улучшенной каталитической композиции для полимеризации полимеров на основе олефина.

Преимущество настоящего изобретения состоит в содержащей амидоэфир каталитической композиции с улучшенной каталитической активностью и/или улучшенной селективностью катализатора.

Преимущество настоящего изобретения состоит в обеспечении не содержащей фталат каталитической композиции, позволяющей получать не содержащий фталат полимер на основе олефина.

Преимущество настоящего изобретения состоит в каталитической композиции, позволяющей получать полимер на основе пропилена с широким молекулярно-массовым распределением и/или высокой изотактичностью.

Преимущество настоящего изобретения состоит в каталитической композиции, позволяющей получать полимер на основе пропилена с широким молекулярно-массовым распределением в одном реакторе.

ПОДРОБНОЕ ОПИСАНИЕ

В настоящем изобретении предложен способ улучшения каталитической активности и/или селективности катализатора. Способ включает обеспечение, по крайней мере, частичного взаимодействия прокаталитического предшественника с галогенирующим агентом перед взаимодействием с амидоэфирным внутренним донором электронов. Такой процесс последовательного взаимодействия во время образования прокатализатора увеличивает каталитическую активность/селективность прокаталитической композиции.

Согласно варианту осуществления представлен способ, включающий предварительное галогенирование прокаталитического предшественника галогенирующим агентом. Способ также включает добавление амидоэфира к галогенированному прокатализатору в реакционной смеси и изготовление прокаталитической композиции, содержащей магниевый компонент, титановый компонент и внутренний донор электронов, включающий амидоэфир.

Прокаталитическим предшественником может являться соединение магниевого компонента (MagMo), смешанное магнийметаллическое соединение (MagMix) или бензоатсодержащее магнийхлоридное соединение (BenMag). Согласно варианту осуществления прокаталитический предшественник представляет собой предшественник магниевого компонента ("MagMo"). "Предшественник MagMo" содержит магний в качестве единственного металлического компонента. Предшественник MagMo включает магниевый компонент. Неограничивающие примеры подходящих магниевых компонентов включают безводный хлорид магния и/или спиртовый аддукт указанного соединения, алкоголят или арилоксид магния, смешанный алкоксигалогенид магния и/или карбонизированный диалкоголят или арилоксид магния. В одном из вариантов осуществления предшественник MagMo представляет собой ди-(C1-4)алкоголят магния. В дальнейшем варианте осуществления предшественник MagMo представляет собой диэтоксимагний.

MagMix включает магний и, по меньшей мере, один другой атом металла. Другой атом металла может быть металлом основной группы или переходным металлом, или переходным металлом элемента IIIB-VIIIB. Согласно варианту осуществления переходный металл выбирают из Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Y, Zr, Nb и Hf. В дальнейшем варианте осуществления предшественник MagMix представляет собой смешанное соединение магния/титана ("MagTi"). "Предшественник MagTi" имеет формулу MgdTi(ORe)fXg, где Re означает алифатический или ароматический углеводородный радикал с 1-14 атомами углерода или COR', где R' означает алифатический или ароматический углеводородный радикал с 1-14 атомами углерода; каждая из ORe групп является одинаковой или различной; X независимо означает хлор, бром или йод, предпочтительно, хлор; d равно 0,5-56 или 2-4; f равно 2-116 или 5-15 и g равно 0,5-116 или 1-3.

Согласно варианту осуществления прокаталитический предшественник представляет собой содержащий бензоат магнийхлоридный материал. Как использовано здесь, "бензоатсодержащий хлорид магния" ("BenMag") является магнийхлоридным прокатализатором (т.e., галогенированным прокаталитическим предшественником), содержащим бензоатный внутренний донор электронов. Материал BenMag может также включать титановый компонент, такой как галогенид титана. Бензоатный внутренний донор является неустойчивым и может быть заменен другими электронными донорами в ходе синтеза прокатализатора. Неограничивающие примеры подходящих бензоатных групп включают этилбензоат, метилбензоат, этил-п-метоксибензоат, метил-п-этоксибензоат, этил-п-этоксибензоат, этил-п-хлорбензоат. В одном из вариантов осуществления бензоатной группой является этилбензоат. Неограничивающие примеры подходящих прокаталитических предшественников BenMag включают катализаторы торговых марок SHACTM 103 и SHACTM 310, поставляемые Dow Chemical Company, Midland, Michigan.

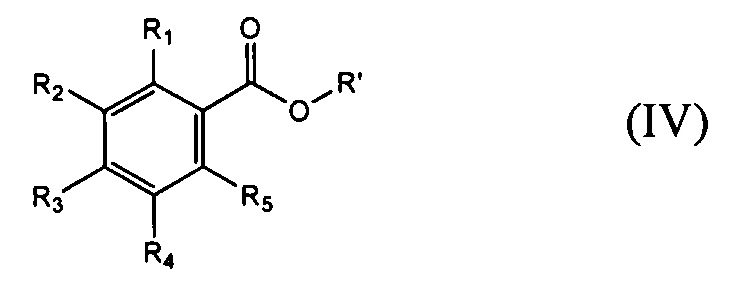

Согласно варианту осуществления прокаталитический предшественник BenMag является продуктом галогенизации любого прокаталитического предшественника (т.е. предшественника MagMo или предшественника MagMix) в присутствии бензоатного соединения структуры (IV):

где каждый из R1-R5 выбирают из группы, включающей водород, C1-C20-гидрокарбильную группу, которая может содержать гетероатомы, включая F, Cl, Br, I, O, S, N, P и Si. R’ означает C1-C20-гидрокарбильную группу, которая может, необязательно, содержать гетероатом(ы), включая F, Cl, Br, I, O, S, N, P и Si. Согласно варианту осуществления каждый из R1-R5 выбирают из группы, включающей водород и C1-C20-алкильную группу, и R выбирают из группы, включающей C1-C20-алкильную группу и C1-C20-алкоксиалкильную группу.

Образовавшийся прокаталитический предшественник используют для получения прокаталитической композиции. Настоящий способ включает предварительное галогенирование прокаталитического предшественника галогенирующим агентом. Далее способ включает добавление амидоэфира к галогенированному прокаталитическому предшественнику в реакционной смеси с образованием прокаталитической композиции. Термин, "предварительное галогенирование" или "предварительная галогенизация", как использован здесь, означает галогенизацию прокаталитического предшественника перед взаимодействием с амидоэфиром. Другими словами, предварительная галогенизация предусматривает взаимодействие между галогенированным прокаталитическим предшественником и амидоэфиром, прокаталитическим предшественником, галогенированным перед взаимодействием с амидоэфиром. "Галогенирующий агент", как использовано здесь, означает соединение, которое превращает алкоксигруппу прокаталитического предшественника в галогенидную форму. "Титанирующий агент", как использовано здесь, означает соединение, которое обеспечивает каталитически активный вид титана. Галогенизация и титанирование превращают данный магниевый компонент в прокаталитический предшественник на магнийгалогенидной подложке, на которую нанесен титановый компонент (такой как галогенид титана). Предварительно галогенированный прокаталитический предшественник имеет содержание алкокси от 0% масс. до менее чем 2,0% масс., или от 0,1% масс. до менее чем 1,0% масс., из расчета на общую массу галогенированной прокаталитической композиции.

Согласно варианту осуществления галогенирующий агент представляет собой галогенид титана, имеющий формулу Ti(ORe)fXh, где Re и X являются такими, как определено выше, f означает целое число от 0 до 3; h означает целое число от 1 до 4 и f+h равно 4. Таким образом, галогенид титана является одновременно галогенирующим агентом и титанирующим агентом. В другом варианте осуществления галогенид титана означает TiCl4 и галогенизация осуществляется путем хлорирования прокаталитического предшественника с помощью TiCl4. Хлорирование (и титанирование) могут быть выполнены в присутствии, или отсутствии, углеводородной или галогенуглеводородной жидкости.

Согласно варианту осуществления хлорирование проводят в присутствии углеводорода и/или галогенуглеводорода. Углеводород или галогенуглеводород, используемый в получении прокатализатора, может представлять собой галогенуглеводород, включающий до 12 атомов углерода или включающий до 9 атомов углерода, который содержит, по меньшей мере, один атом галогена, и, в случае алифатических галогенуглеводородов, содержит, по меньшей мере, два атома галогена. Неограничивающие примеры подходящих углеводородов включают пентаны, гексаны, гептаны, октаны, бензол, толуол, ксилолы, алкилбензолы, декагидронафталин и тому подобное.

Неограничивающие примеры подходящих алифатических галогенуглеводородов включают метиленхлорид, метиленбромид, хлороформ, четыреххлористый углерод, 1,2-дибромэтан, 1,1,2-трихлорэтан, трихлорциклогексан, дихлорфторметан и тетрахлороктан. Ароматические галогенуглеводороды, пригодные для применения по настоящему изобретению, включают хлорбензол, бромбензол, дихлорбензолы и хлортолуолы. Из алифатических галогенуглеводородов, предпочтительны четыреххлористый углерод и 1,1,2-трихлорэтан. Ароматические галогенуглеводородные хлорбензол и хлортолуолы, в особенности, предпочтительны. В еще одном варианте осуществления галогенизацию и титанирование осуществляют, используя смесь галогенирующего агента и хлорированной ароматической жидкости, состоящей на 40 об.%-60 об.% из галогенирующего агента, такого как TiCl4.

Прокаталитическая композиция может быть получена путем (1) предварительной галогенизации со следующей далее галогенизацией/титанированием в присутствии амидоэфирного внутреннего донора; либо (2) галогенизацией/титанированием предварительно галогенированного предшественника в присутствии амидоэфирного внутреннего донора. Согласно варианту осуществления композицию прокаталитического предшественника предварительно галогенируют с помощью галогенирующего агента в реакционной смеси. Во время предварительной галогенизации реакционную смесь нагревают до температуры приблизительно от 30°C до 150°C или приблизительно от 90°C до 130°C, или около 115°C. Предварительная галогенизация длится приблизительно от одной минут до пяти часов или приблизительно от 2 минут до 30 минут, или приблизительно от 3 минут до 15 минут. Перед добавлением амидоэфира к реакционной смеси, прокаталитическому предшественнику и галогенирующему агенту дают взаимодействовать в течение установленного периода времени с образованием галогенированного прокаталитического предшественника.

Затем амидоэфир добавляют к галогенированному прокаталитическому предшественнику в реакционной смеси. Галогенизация прокаталитического предшественника продолжается в присутствии амидоэфира. Реакционную смесь нагревают до температуры приблизительно от 70°C до 130°C или около 115°C, за период приблизительно от одной минуты до 4 часов. Амидоэфир является внутренним донором электронов. Как использовано здесь, "внутренний донор электронов" означает соединение, добавленное или иным образом полученное во время формирования прокаталитической композиции, которое отдает, по меньшей мере, одну пару электронов одному или нескольким металлам, присутствующим в получаемой в результате прокаталитической композиции. Не привязываясь к какой-либо конкретной теории, принято считать, что во время галогенизации и титанирования внутренний донор электронов (1) регулирует образование активных центров, (2) регулирует расположение титана на подложке на основе магния и, тем самым, усиливает стереоселективность катализатора, (3) способствует превращению магниевого и титанового компонентов в соответствующие галогениды, и (4) регулирует размер кристаллита магнийгалогенидной подложки в ходе превращения. Таким образом, обеспечение наличия внутреннего донора электронов дает прокаталитическую композицию с повышенной стереоселективностью.

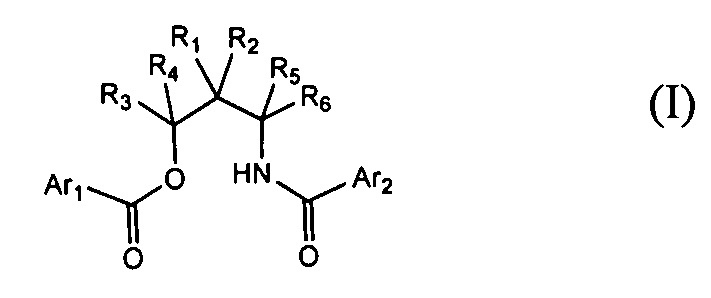

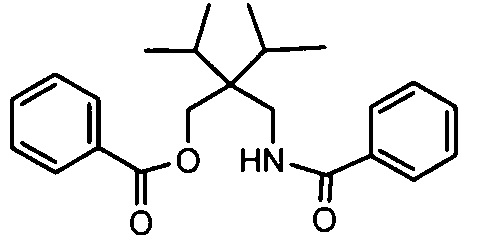

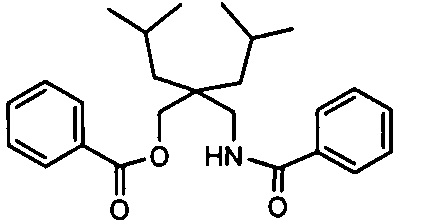

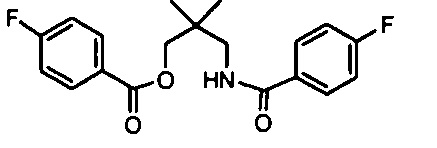

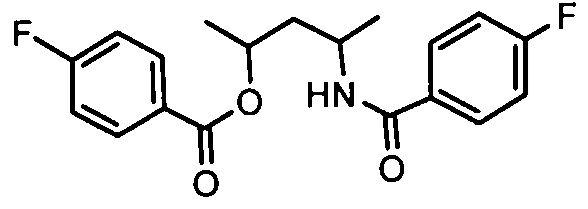

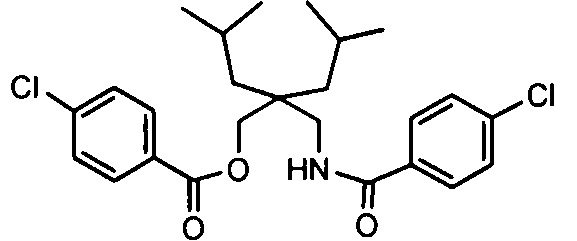

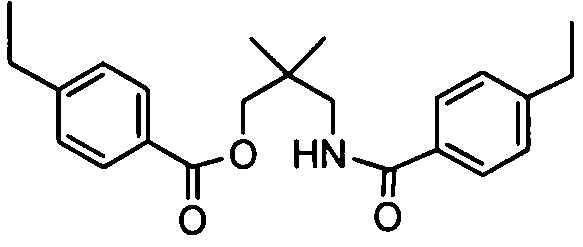

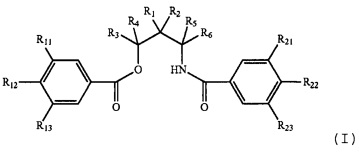

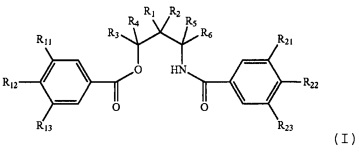

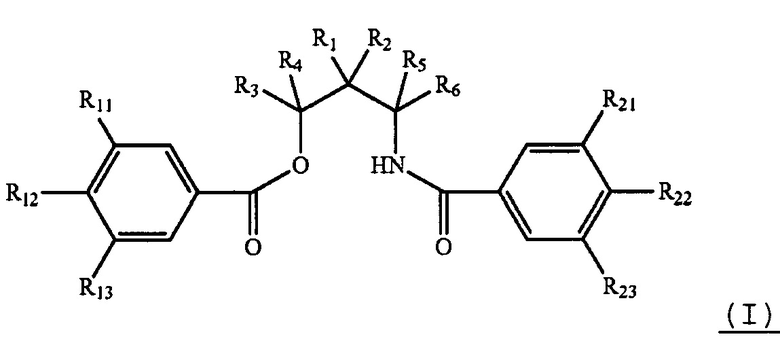

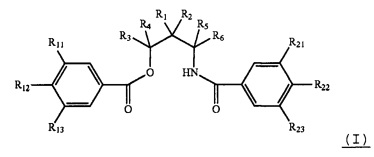

Согласно варианту осуществления амидоэфир имеет структуру (I):

где R1-R6 являются одинаковыми или различными. Каждый из R1-R6 выбирают из группы, включающей водород, галоген и замещенную/незамещенную гидрокарбильную группу с 1-20 атомами. Ar1 и Ar2 являются одинаковыми или различными. Каждый из Ar1 и Ar2 выбирают из группы, включающей замещенную/незамещенную арильную группу с 6-20 атомами и замещенную/незамещенную арилалкильную группу с 7-20 атомами углерода.

Два или несколько R1-R6 могут быть связаны с образованием моноциклической или полициклической структуры. Ar1 и/или Ar2 могут иметь моноароматическую или полиароматическую структуру. Ar1 и/или Ar2 могут также включать линейные, разветвленные, ациклические или циклические заместители. Неограничивающие примеры Ar1 и/или Ar2 включают фенильную группу, нафтильную группу, антраценильную группу и фенантренильную группу.

Как использован здесь, термин "гидрокарбильный" или "углеводородный" означает заместитель, содержащий только атомы водорода и углерода, включая разветвленные или неразветвленные, насыщенные или ненасыщенные, циклические, полициклические, конденсированные или ациклические цепи и соответствующие комбинации. Неограничивающие примеры гидрокарбильных групп включают алкил-, циклоалкил-, алкенил-, алкадиенил-, циклоалкенил-, циклоалкадиенил-, арил-, аралкил, алкиларил- и алкинил-группы.

Как использован здесь, термин "замещенный гидрокарбильный" или "замещенный углеводородный" означает гидрокарбильную группу, замещенную одной или несколькими негидрокарбильными замещающими группами. Неограничивающим примером негидрокарбильной замещающей группы является гетероатом. Как использовано здесь, "гетероатом" означает атом, иной, чем углерод или водород. Гетероатом может быть неуглеродным атомом IV, V, VI и VII групп периодической таблицы. Неограничивающие примеры гетероатомов включают: галогены (F, Cl, Br, I), N, O, P, B, S и Si. Замещенная гидрокарбильная группа также включает галогенгидрокарбильную группу и силиконсодержащую гидрокарбильную группу. Как использован здесь, термин "галогенгидрокарбильная" группа означает гидрокарбильную группу, замещенную одним или несколькими атомами галогена.

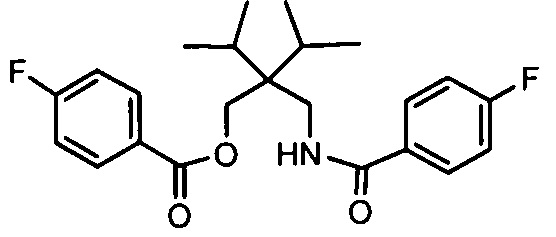

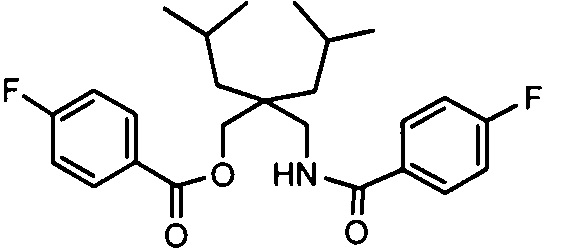

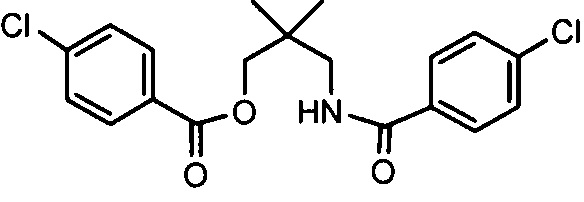

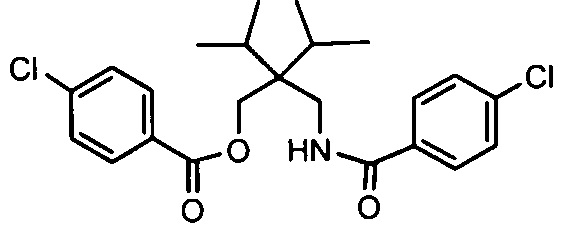

Согласно варианту осуществления амидоэфир является галогенированным амидоэфиром, как описано в предварительной заявке на патент США, серийный № 61/308654, поданной 26 февраля 2010г., (номер патентного реестра 69077), которая полностью включена здесь в качестве ссылки. Согласно варианту осуществления каждый из Ar1 и Ar2 является галогенированным.

Согласно варианту осуществления амидоэфир является замещенным амидоэфиром, как описано в предварительной заявке на патент США, серийный № 61/308596, (номер патентного реестра 69076), поданной 26 февраля 2010г., которая полностью включена здесь в качестве ссылки.

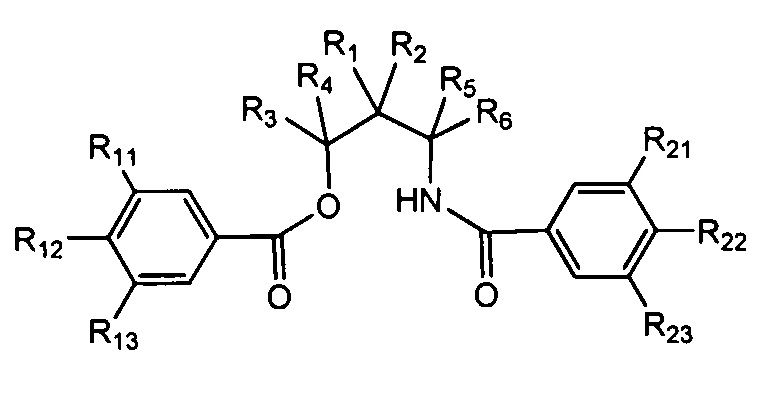

Согласно варианту осуществления амидоэфир имеет структуру (II):

(II)

(II)

где R1-R6, R11-R13 и R21-R23 являются одинаковыми или различными. Каждый из R1-R6, R11-R13 и R21-R23 выбирают из группы, включающей водород, галоген и замещенную/незамещенную гидрокарбильную группу с 1-20 атомами.

Способ включает изготовление прокаталитической композиции, состоящий из магниевого компонента, титанового компонента и амидоэфира (внутренний донор электронов). Другими словами, способ позволяет получить продукт взаимодействия прокаталитического предшественника, галогенирующего агента и амидоэфира. Способ дает прокаталитическую композицию с улучшенной активностью и/или улучшенной селективностью. Заявителями с удивлением обнаружили, что предварительная галогенизация (т.е. предварительное хлорирование) прокаталитического предшественника неожиданно снижает разложение амидоэфира во время добавления амидоэфирного донора в реакционную смесь. На удивление, настоящий способ позволяет получать прокаталитическую/каталитическую композицию с улучшенной активностью и/или улучшенной селективностью. Не привязываясь к какой-либо конкретной теории, считается, что предварительная галогенизация неожиданно снижает или предупреждает разложение амидоэфира во время галогенизации и сохраняет структуру амидоэфира.

Согласно варианту осуществления способ включает предварительное галогенирование предшественника MagTi галогенирующим агентом и последующее взаимодействие галогенированного промежуточного MagTi с амидоэфиром в реакционной смеси с образованием прокаталитической композиции. Прокаталитическая композиция включает магниевый компонент, титановый компонент и внутренний донор электронов (амидоэфир).

Согласно варианту осуществления способ включает взаимодействие амидоэфира с предшественником BenMag в присутствии тетрахлорида титана в реакционной смеси с образованием прокаталитической композиции. Прокаталитическая композиция включает магниевый компонент, титановый компонент и внутренний донор электронов - т.е. продукт взаимодействия амидоэфира, предшественника BenMag и тетрахлорида титана. Предшественник BenMag является предварительно галогенированным прокаталитическим предшественником. Другими словами, во время синтеза предшественника BenMag, алкоголятный компонент галогенируют и превращают в форму галогенида перед взаимодействием или контактом с амидоэфиром. Таким образом, предшественник BenMag является предварительно галогенированным прокаталитическим предшественником, и подвергается предварительному галогенированию перед добавлением к реакционной смеси. Согласно варианту осуществления предшественник BenMag имеет содержание алкоголята приблизительно от 0% масс. до менее чем 0,5% масс. или приблизительно от 0,1% масс. до 0,3% масс., из расчета на общую массу предшественника BenMag.

Согласно варианту осуществления электронодонорный компонент добавляют к реакционной смеси. "Электронодонорный компонент" означает композицию, иную, чем амидоэфир, которая отдает пару электронов одному или нескольким металлам, присутствующим в образующейся прокаталитической композиции. Электронодонорный компонент подвергается взаимодействию с прокаталитическим предшественником (который, необязательно, является предварительно галогенированным), амидоэфиром и, необязательно, галогенирующим агентом. В результате образуется прокаталитическая композиция, состоящая из магниевого компонента, титанового компонента, амидоэфира и электронодонорного компонента (т.е. продукта взаимодействия прокаталитического предшественника, галогенирующего агента, амидоэфира и электронодонорного компонента). Согласно варианту осуществления электронодонорный компонент представляет собой бензоат структуры (IV). Неограничивающими примерами подходящих электронодонорных компонентов являются бензоаты, такие как этилбензоат (EB) и/или метоксипропан-2-илбензоат (MPB).

Электронодонорный компонент вводят в реакционную смесь (i) перед, или (ii) одновременно с (или практически одновременно с), добавлением амидоэфира. Согласно варианту осуществления электронодонорный компонент вводят в реакционную смесь перед добавлением амидоэфира к реакционной смеси. Электронодонорный компонент может быть добавлен к реакционной смеси перед или вместе с галогенирующим агентом. Бензоат является продуктом разложения амидоэфирного внутреннего донора электронов. Не привязываясь к конкретной теории, принято считать, что присутствие бензоата в реакционной смеси, добавленного перед, или одновременно с, амидоэфиром, успешно сдвигает реакционное равновесие, делая невыгодным разложение амидоэфира. Таким образом, электронодонорный компонент смягчает проблему разложения амидоэфира и способствует сохранению амидоэфира в образующейся прокаталитической композиции.

Способ может включать два или несколько описанных здесь вариантов осуществления.

Настоящим изобретением предложена прокаталитическая композиция. Согласно варианту осуществления представлена прокаталитическая композиция, включающая комбинацию магниевого компонента, титанового компонента и смешанного внутреннего донора электронов. Как использовано здесь, "смешанный внутренний донор электронов" представляет собой (i) амидоэфир, (ii) электронодонорный компонент и (iii), необязательно, другие компоненты. Другими словами, прокаталитическая композиция является продуктом взаимодействия прокаталитического предшественника, необязательного галогенирующего агента, амидоэфира и электронодонорного компонента. Прокаталитическая композиция со смешанным внутренним донором электронов может быть получена по методу получения прокатализатора, как описано выше.

Внутренний донор электронов включает амидоэфир и электронодонорный компонент. Амидоэфиром может быть любой амидоэфир структуры (I) или структуры (II), как описано выше. Электронодонорным компонентом может быть любой бензоат структуры (IV), как описано выше.

Согласно варианту осуществления электронодонорным компонентом является бензоат, такой как этилбензоат и/или метоксипропан-2-илбензоат.

Прокаталитическая композиция имеет содержание титана приблизительно от 1,0 массового процента до 6% масс., из расчета на общую массу твердых веществ, или приблизительно от 1,5% масс. до 5,5% масс. процентов, или приблизительно от 2,0% масс. до 5% масс. Целесообразно, чтобы массовое соотношение титана и магния в твердой прокаталитической композиции было приблизительно от 1:3 до 1:160 или приблизительно от 1:4 до 1:50, или приблизительно от 1:6 до 1:30. Амидоэфир присутствует в количестве приблизительно от 0,1% масс. до 20,0% масс. или приблизительно от 1,0% масс. до 15% масс. Амидоэфир может присутствовать в прокаталитической композиции при молярном соотношении внутреннего донора электронов и магния приблизительно от 0,005:1 до 1:1 или приблизительно от 0,01:1 до 0,4:1. Массовый процент определяют из расчета на общую массу прокаталитической композиции.

Согласно варианту осуществления прокаталитическая композиция включает приблизительно от 0,5% масс. до 10% масс. электронодонорного компонента, такого как бензоат.

Содержание алкоголята, такое как содержание этилата в прокаталитической композиции, указывает полноту превращения этилата металла предшественника в галогенид металла. Амидоэфир и электронодонорный компонент способствуют превращению этилата в галогенид во время галогенизации. Согласно варианту осуществления прокаталитическая композиция включает приблизительно от 0,01% масс. до 1,0% масс. или приблизительно от 0,05% масс. до 0,5% масс. этилата. Массовый процент определяют из расчета на общую массу прокаталитической композиции.

Согласно варианту осуществления прокаталитическая композиция не содержит фталат.

Настоящая прокаталитическая композиция может включать два или несколько описанных здесь вариантов осуществления.

Согласно варианту осуществления предложена каталитическая композиция. Как использовано здесь, "каталитическая композиция" означает композицию, которая образует полимер на основе олефина при контактировании с олефином в условиях полимеризации. Каталитическая композиция включает прокаталитическую композицию и сокатализатор. Прокаталитической композицией может быть любая из вышеуказанных прокаталитических композиций с амидоэфирным внутренним донором структуры (I) или структуры (II) при наличии или отсутствии электронодонорного компонента, как описано здесь выше. Каталитическая композиция, необязательно, может включать внешний донор электронов и/или агент ограничения активности.

Каталитическая композиция включает сокатализатор. Как использовано здесь, "сокатализатор" означает вещество, способное превращать прокатализатор в активный катализатор полимеризации. Сокатализатор может включать гидриды, алкилы или арилы алюминия, лития, цинка, олова, кадмия, бериллия, магния, и комбинации указанных соединений. Согласно варианту осуществления сокатализатор означает соединение гидрокарбилалюминия, представленное формулой RnAlX3-n, где n=1, 2 или 3, R означает алкил и X означает галогенид или алкоголят. Неограничивающие примеры подходящего сокатализатора включают триметилалюминий, триэтилалюминий, триизобутилалюминий и три-н-гексилалюминий.

Согласно варианту осуществления сокатализатор представляет собой триэтилалюминий. Молярное соотношение алюминия и титана составляет приблизительно от 5:1 до 500:1 или приблизительно от 10:1 до 200:1, или приблизительно от 15:1 до 150:1, или приблизительно от 20:1 до 100:1, или приблизительно от 30:1 до 60:1. В другом варианте осуществления молярное соотношение алюминия и титана составляет около 35:1.

Согласно варианту осуществления настоящая каталитическая композиция включает внешний донор электронов. Как использовано здесь, "внешний донор электронов" (или "EED") означает соединение, добавляемое независимо от состава прокатализатора, и включает, по меньшей мере, одну функциональную группу, способную отдавать пару электронов атому металла. "Смешанный внешний донор электронов" (или "MEED") представляет собой смесь двух или нескольких внешних доноров электронов. Не привязываясь к какой-либо конкретной теории, принято считать, что обеспечение одного или нескольких внешних доноров электронов в каталитической композиции влияет на следующие свойства образующегося полимера: уровень тактичности (т.е. растворимое в ксилоле вещество), молекулярную массу (т.е. текучесть расплава), молекулярно-массовое распределение (MWD), температуру плавления и/или уровень олигомеров.

Согласно варианту осуществления внешний донор электронов может быть выбран из одного или нескольких следующих соединений: силиконовое соединение, бидентатное соединение, амин, простой эфир, карбоксилат, кетон, амид, карбамат, фосфин, фосфат, фосфит, сульфонат, сульфон, сульфоксид и любой комбинации вышеуказанных соединений.

Согласно варианту осуществления EED означает силиконовое соединение общей формулы (III):

SiRm(OR')4-m (III),

где каждый из R независимо означает водород или гидрокарбильную, или аминогруппу, необязательно замещенную одним или несколькими заместителями, содержащими один или несколько гетероатомов 14, 15, 16 или 17 группы. R содержит до 20 атомов, не считая водород и галоген. R' означает C1-20-алкильную группу и m равно 0, 1 или 2. Согласно варианту осуществления R означает C6-12-арил, алкиларил или аралкил, C3-12-циклоалкил, C1-20 линейный алкил или алкенил, C3-12 разветвленный алкил или C2-12 циклическую аминогруппу, R' означает C1-4-алкил и m равно 1 или 2.

Неограничивающие примеры подходящих силиконовых соединений для EED включают диалкоксисиланы, триалкоксисиланы и тетраалкоксисиланы, такие как дициклопентилдиметоксисилан (DCPDMS), диизопропилдиметоксисилан, бис(пергидроизохинолино)диметоксисилан, метилциклогексилдиметоксисилан, тетраэтоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, диэтиламинотриэтоксисилан, бис(триметилсилилметил)диметоксисилан и любую комбинацию указанных соединений.

Согласно варианту осуществления EED означает бидентатное соединение. "Бидентатное соединение" представляет собой молекулу, или соединение, содержащую, по меньшей мере, две кислородсодержащих функциональных группы, разделенных C2-C10- углеводородной цепью, кислородсодержащие функциональные группы являются одинаковыми или различными и, по меньшей мере, одна кислородсодержащая функциональная группа является простой эфирной группой или карбоксилатной группой, бидентатная композиция исключает фталаты. Неограничивающие примеры подходящих кислородсодержащих функциональных групп для бидентатной композиции включают карбоксилат, карбонат, кетон, простой эфир, карбамат, амид, сульфоксид, сульфон, сульфонат, фосфит, фосфинат, фосфат, фосфонат и фосфиноксид. Один или несколько атомов углерода в C2-C10 цепи могут быть замещены гетероатомами 14, 15 и 16 групп. Один или несколько атомов H в C2-C10 цепи могут быть замещены такими группами, как алкил, циклоалкил, алкенил, циклоалкенил, арил, алкиларил, аралкил, галоген или функциональные группы, содержащие гетероатомы 14, 15 или 16 группы. Неограничивающие примеры подходящих бидентатных соединений включают простые диэфиры, сукцинаты, диалкоксибензолы, сложные алкоксиэфиры и/или сложные диоловые эфиры.

Согласно варианту осуществления бидентатное соединение представляет собой простой диэфир, такой как 3,3-бис(метоксиметил)-2,5-диметилгексан, 4,4-бис(метоксиметил)-2,6-диметилгептан и 9,9-бис(метоксиметил)флуорен.

Согласно варианту осуществления бидентатное соединение представляет собой сложный диоловый эфир, такой как 2,4-пентандиолди(бензоат), 2,4-пентандиолди(2-метилбензоат), 2,4-пентандиолди(4-н-бутилбензоат), 2,2,4-триметил-1,3-пентандиол диизобутират и/или 2,2,4-триметил-1,3-пентандиолдибензоат.

Согласно варианту осуществления карбоксилат представляет собой бензоат, такой как этилбензоат и этил-4-этоксибензоат.

Согласно варианту осуществления внешний донор электронов представляет собой фосфит, такой как триметилфосфат, триэтилфосфат и/или три-н-пропилфосфит.

Согласно варианту осуществления внешний донор электронов представляет собой сложный алкоксиэфир, такой как метил-1-метоксибицикло[2.2.1]-гепт-5-ен-2-карбоксилат, метил-3-метоксипропионат, метил-3-метокси-2-метилпропаноат и/или этил-3-метокси-2-метилпропаноат.

Согласно варианту осуществления внешний донор электронов представляет собой сукцинат, такой как диэтил-2,3-диизопропилсукцинат, ди-н-бутил-2,3-диизопропилсукцинат и/или диэтил-2,3-диизобутилсукцинат.

Согласно варианту осуществления внешний донор электронов представляет собой диалкоксибензол, такой как 1,2-диэтоксибензол, 1,2-ди-н-бутоксибензол и/или 1-этокси-2-н-пентоксибензол.

Согласно варианту осуществления внешний донор электронов представляет собой амин, такой как 2,2,6,6-тетраметилпиперидин.

Понятно также, что EED может быть MEED, который может включать два или несколько из любых вышеуказанных соединений EED.

Согласно варианту осуществления каталитическая композиция включает агент ограничения активности (ALA). Как использовано здесь, "агент ограничения активности" ("ALA") означает вещество, которое понижает каталитическую активность при повышенной температуре (т.е. температуре, выше примерно 85°C). ALA ингибирует или иным образом предотвращает нарушение работы реактора-полимеризатора и обеспечивает непрерывность процесса полимеризации. Как правило, активность катализаторов Циглера-Натта возрастает с ростом температуры в реакторе. Катализаторы Циглера-Натта также обычно сохраняют высокую активность около температуры размягчения получаемого полимера. Тепло, генерируемое экзотермической реакцией полимеризации, может заставлять полимерные частицы образовывать агломераты и может, в конечном счете, приводить к нарушению непрерывности процесса получения полимера. ALA снижает каталитическую активность при повышенной температуре, тем самым предупреждая нарушение работы реактора, уменьшая (или предотвращая) агломерацию частиц и гарантируя непрерывность процесса полимеризации.

ALA может быть или может не быть компонентом EED и/или MEED. Агент ограничения активности может представлять собой эфир карбоновой кислоты, простой диэфир, поли(алкенгликоль), сукцинат, сложный диоловый эфир и комбинации указанных соединений. Эфир карбоновой кислоты может быть алифатическим или ароматическим, эфиром моно- или поликарбоновой кислоты. Неограничивающие примеры подходящих эфиров карбоновых кислот включают бензоаты, C1-40-алкиловые эфиры алифатических C2-40- моно-/дикарбоновых кислот, C2-40 моно-/поликарбоксилатные производные C2-100(поли)гликолей, простые эфиры C2-100- (поли)гликоля и любую комбинацию перечисленных соединений. Далее, неограничивающие примеры эфиров карбоновых кислот включают лаураты, миристаты, пальмитаты, стеараты, олеаты и себацинаты, и смеси указанных соединений. В дальнейшем варианте осуществления ALA представляет собой этил-4-этоксибензоат или изопропилмиристат, или ди-н-бутилсебацинат.

Каталитическая композиция может включать любой из вышеперечисленных внешних доноров электронов в комбинации с любым из вышеперечисленных агентов ограничения активности. Внешний донор электронов и/или агент ограничения активности могут быть добавлены в реактор раздельно. Альтернативно, внешний донор электронов и агент ограничения активности могут быть смешаны вместе заранее и затем добавлены к каталитической композиции и/или в реактор в виде смеси. В смеси может быть использовано несколько внешних доноров электронов или несколько агентов ограничения активности. Неограничивающие примеры подходящих смесей EED/ALA включают дициклопентилдиметоксисилан и изопропилмиристат, дициклопентилдиметоксисилан и поли(этиленгликоль)лаурат, диизопропилдиметоксисилан и изопропилмиристат, метилциклогексилдиметоксисилан и изопропилмиристат, метилциклогексилдиметоксисилан и этил-4-этоксибензоат, н-пропилтриметоксисилан и изопропилмиристат, диметилдиметоксисилан и метилциклогексилдиметоксисилан и изопропилмиристат, дициклопентилдиметоксисилан и тетраэтоксисилан и изопропилмиристат, дициклопентилдиметоксисилан и тетраэтоксисилан и этил-4-этоксибензоат, дициклопентилдиметоксисилан и н-пропилтриэтоксисилан и изопропилмиристат, диизопропилдиметоксисилан и н-пропилтриэтоксисилан и изопропилмиристат, дициклопентилдиметоксисилан и изопропилмиристат и поли(этиленгликоль)диолеат, дициклопентилдиметоксисилан и диизопропилдиметоксисилан и н-пропилтриэтоксисилан и изопропилмиристат, и соответствующие комбинации.

Настоящая каталитическая композиция может включать два или несколько описанных здесь вариантов осуществления.

Согласно варианту осуществления предложен способ получения полимера на основе олефина. Способ включает контактирование олефина с каталитической композицией в условиях полимеризации. Каталитическая композиция включает прокаталитическую композицию с амидоэфирным внутренним донором в присутствии или отсутствии электронодонорного компонента, как описано здесь ранее. Амидоэфиром может быть любой указанный здесь амидоэфир. Электронодонорный компонент может быть любым указанным здесь электронодонорным компонентом. Далее, способ включает изготовление полимера на основе олефина.

Каталитическая композиция включает прокаталитическую композицию и сокатализатор. Прокаталитическая композиция является любой из описанных здесь прокаталитических композиций и включает амидоэфир структуры (I) или структуры (II) в присутствии или отсутствии электронодонорного компонента структуры (IV). Сокатализатор может быть любым из указанных здесь сокатализаторов. Каталитическая композиция, необязательно, может включать внешний донор электронов и/или агент ограничения активности, как описано ранее.

Полимер на основе олефина содержит амидоэфир, соответствующий внутреннему донору электронов структуры (I) или структуры (II), присутствующему в прокаталитической композиции. Полимер на основе олефина также включает бензоат, соответствующий бензоату электронодонорного компонента. Согласно варианту осуществления полимер на основе олефина может представлять собой олефин на основе пропилена, олефин на основе этилена и соответствующие комбинации. Согласно варианту осуществления полимер на основе олефина представляет собой полимер на основе пропилена.

Один или несколько олефиновых мономеров могут быть введены в реактор-полимеризатор для взаимодействия с катализатором и образования полимера, или псевдоожиженного слоя полимерных частиц. Неограничивающие примеры подходящих олефиновых мономеров включают этилен, пропилен, C4-20- α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и тому подобное.

Как использовано здесь, "условия полимеризации" означают параметры температуры и давления в реакторе-полимеризаторе, подходящие для промотирования полимеризации между каталитической композицией и олефином с образованием требуемого полимера. Способ полимеризации может быть способом полимеризации в газовой фазе, суспензии или в массе, осуществляемый в одном или нескольких реакторах-полимеризаторах. Соответственно, реактор-полимеризатор может являться газофазным реактором-полимеризатором, жидкофазным реактором-полимеризатором или соответствующей комбинацией.

Понятно, что обеспечение водорода в реакторе-полимеризаторе является компонентом условий полимеризации. В ходе полимеризации, водород является агентом передачи цепи и влияет на молекулярную массу (и, соответственно, на скорость течения расплава) образующегося полимера. Способ полимеризации может включать стадию предварительной полимеризации и/или стадию предварительной активации.

Согласно варианту осуществления способ включает смешение внешнего донора электронов (и, необязательно, агента ограничения активности) с прокаталитической композицией. Внешний донор электронов и/или агент ограничения активности может быть комплексно связан с сокатализатором и смешан с прокаталитической композицией (премикс) перед осуществлением контакта между каталитической композицией и олефином. В другом варианте осуществления внешний донор электронов и/или агент ограничения активности может быть независимо добавлен в реактор-полимеризатор.

Согласно варианту осуществления олефин представляет собой пропилен и, необязательно, этилен и/или 1-бутен. Способ включает изготовление полимера на основе пропилена (гомополимера пропилена или сополимера пропилена), обладающего одним или несколькими следующими свойствами:

▪ скорость течения расплава (MFR) приблизительно от 0,01 г/10 мин до 800 г/10 мин или приблизительно от 0,1 г/10 мин до 200 г/10 мин, или приблизительно от 0,5 г/10 мин до 150 г/10 мин, или приблизительно от 1 г/10 мин до 70 г/10 мин;

▪ содержание растворимых в ксилоле веществ приблизительно от 0,5% до 10%, или приблизительно от 1% до 8%, или приблизительно от 1% до 4%;

▪ коэффициент полидисперсности (PDI) приблизительно от 5,0 до 20,0, или приблизительно от 6,0 до 15, или приблизительно от 6,5 до 10, или приблизительно от 7,0 до 9,0;

▪ когда сомономер присутствует, то указанный сомономер присутствует в количестве приблизительно от 0,001% масс. до 20% масс., или приблизительно от 0,01% масс. до 15% масс., или приблизительно от 0,1% масс. до 10% масс. (из расчета на общую массу полимера); и/или

▪ внутренний донор электронов (амидоэфир) или смешанный внутренний донор электронов (амидоэфир и бензоат) присутствуют в количестве приблизительно от 1 ч/млрд до 50 ч/млн, или приблизительно от 10 ч/млрд до 25 ч/млн, ч/млн 100 ч/млрд до 10 ч/млн.

Настоящее изобретение предлагает иной способ получения полимера на основе олефина. Согласно варианту осуществления предложен способ получения полимера на основе олефина, который включает контактирование пропилена с каталитической композицией, включающей амидоэфир и, необязательно, электронодонорный компонент, с образованием полимера на основе пропилена. Контактирование между пропиленом и каталитической композицией осуществляют в первом реакторе-полимеризаторе, в условиях полимеризации. Далее способ включает контактирование этилена и, необязательно, по меньшей мере, одного другого олефина в присутствии полимера на основе пропилена. Контактирование между этиленом, олефином (олефинами) и полимером на основе пропилена осуществляют во втором реакторе-полимеризаторе, в условиях полимеризации, и образуется блок-сополимер пропилена.

Согласно варианту осуществления первый реактор и второй реактор функционируют последовательно, в результате чего, продукт, выходящий из первого реактора (т.е. полимер на основе пропилена) загружают во второй реактор. Дополнительный олефиновый мономер добавляют во второй реактор-полимеризатор для продолжения полимеризации. Дополнительная каталитическая композиция (и/или любая комбинация отдельных компонентов катализатора - т.е. прокатализатор, сокатализатор, EED, ALA) может быть добавлена во второй реактор-полимеризатор. Дополнительная каталитическая композиция/компоненты катализатора, добавленные во второй реактор, могут быть теми же или иными, чем каталитическая композиция/компоненты катализатора, введенные в первый реактор.

Согласно варианту осуществления полимер на основе пропилена, полученный в первом реакторе, представляет собой гомополимер пропилена. Гомополимер пропилена загружают во второй реактор, где этилен и пропилен контактируют друг с другом в присутствии гомополимера пропилена. В результате образуется блок-сополимер пропилена, имеющий непрерывную (или матричную) фазу гомополимера пропилена и прерывную фазу (или каучуковую фазу), выбираемую из сополимера на основе пропилена (т.е. сополимер пропилен/этилен) или сополимера на основе этилена (т.е. сополимер этилен/пропилен). Прерывная фаза является диспергированной в непрерывной фазе.

Блок-сополимер пропилена может иметь величину Fc приблизительно от 1% масс. до 50% масс., или приблизительно от 10% масс. до 40% масс., или приблизительно от 20% масс. до 30% масс. Как использовано здесь, "фракционный сополимер" ("Fc") означает массовый процент прерывной фазы, присутствующей в гетерофазном сополимере. Величина Fc приведена из расчета на общую массу блок-сополимера пропилена.

Блок-сополимер пропилена может иметь величину Ec приблизительно от 1% масс. до 100% масс., или приблизительно от 20% масс. до 90% масс., или приблизительно от 30% масс. до 80% масс., или приблизительно от 40% масс. до 60% масс. Как использовано здесь, "содержание этилена" ("Ec") означает массовый процент этилена, присутствующего в прерывной фазе блок-сополимера пропилена. Величина Ec приведена из расчета на общую массу прерывной (или каучуковой) фазы.

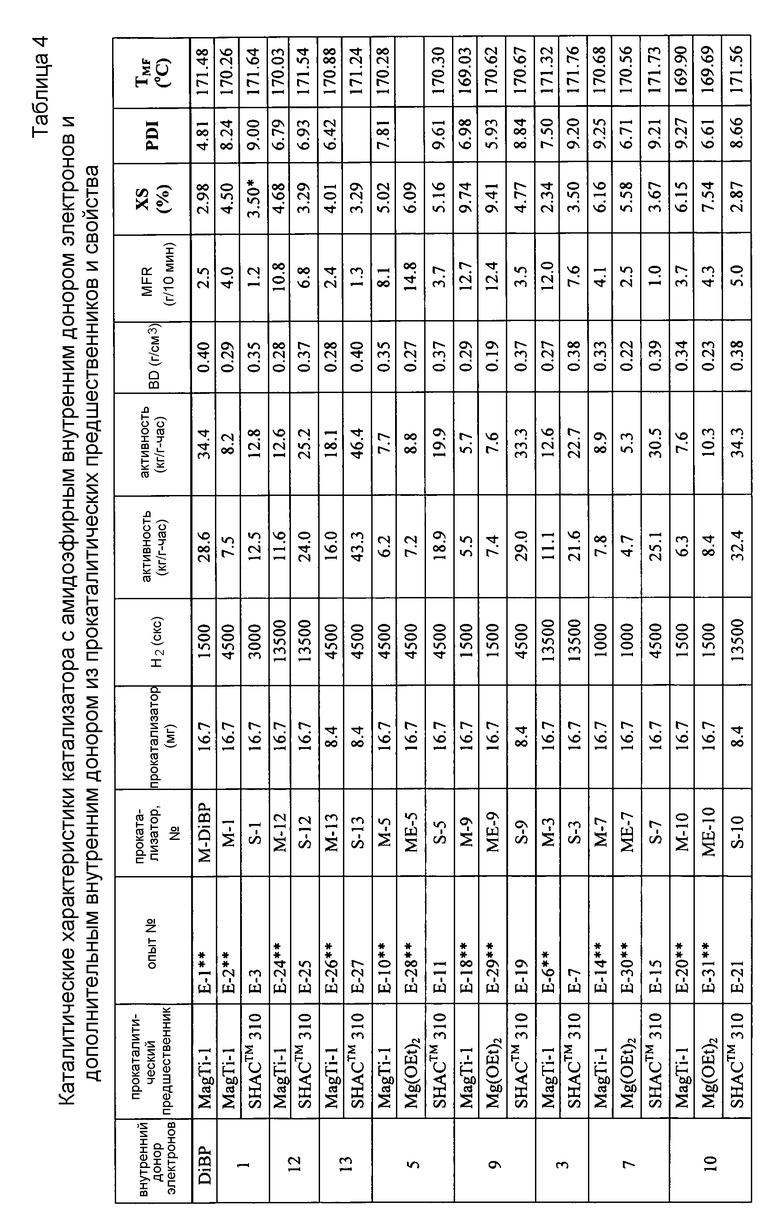

Согласно варианту осуществления каталитическая композиция обладает каталитической активностью, большей чем приблизительно 20 кг/г-ч - 60 кг/г-ч, или большей чем приблизительно 30 кг/г-ч - 55 кг/г-ч. Термин "каталитическая активность" означает количество полимера, продуцируемое одним граммом каталитической композиции за один час.

Настоящие способы получения полимера на основе олефина могут включать два или несколько описанных здесь вариантов осуществления.

ОПРЕДЕЛЕНИЯ

Все приведенные здесь ссылки на периодическую таблицу элементов относятся к периодической таблице элементов, опубликованной и защищенной авторским правом CRC Press, Inc., 2003. Также, любые ссылки на группу или группы относятся к группе или группам, отраженным в данной периодической таблице элементов с использованием системы ИЮПАК для нумерации групп. Если не указано иное, подразумеваемое из контекста или общего уровня техники, все части и проценты приведены из расчета на массу. С точки зрения патентной практики Соединенных Штатов, содержание любого патента, заявки на патент или публикации, на которую ссылаются здесь, тем самым полностью включено здесь в качестве ссылки (или эквивалентная версия США - таким образом включено посредством ссылки), в особенности, в отношении раскрытия синтетических методов, определений (в тех случаях, когда не противоречат каким-либо приведенным здесь определениям) и общих для данной области знаний.

Любой перечисленный здесь числовой диапазон включает все значения от нижнего значения до верхнего значения, с приращениями в одну единицу, при условии, что существует разделение, по крайней мере, из 2 единиц между любым нижним значением и любым верхним значением. В качестве примера, если указано, что количество компонента или величина композиционного или физического параметра, такого как, например, количество компонента в смеси, температура размягчения, индекс расплава и проч., составляет в диапазоне от 1 до 100, подразумевается, что все отдельные значения, такие как, 1, 2, 3 и проч., и все поддиапазоны, такие как, 1-20, 55-70, 197-100 и т.д., однозначно перечислены в данном определении. Для величин, которые меньше единицы, за единицу принимается 0,0001, 0,001, 0,01 или 0,1, по обстоятельствам. Сказанное служит лишь примером того, что конкретно подразумевается, и все возможные комбинации численных значений между наименьшим значением и наибольшим значением, считаются однозначно указанными в данной заявке. Другими словами, любой указанный здесь числовой диапазон включает любое значение или любой поддиапазон в рамках заявленного интервала. Числовые диапазоны, как рассмотрено здесь, относятся к индексу расплава, скорости течения расплава и другим свойствам.

Термин "алкил," означает разветвленный или неразветвленный, насыщенный или ненасыщенный, ациклический углеводородный радикал. Неограничивающие примеры подходящих алкильных радикалов включают, например, метил, этил, н-пропил, изо-пропил, н-бутил, трет-бутил, изо-бутил (или 2-метилпропил) и проч. Алкилы содержат 1-20 атомов углерода.

Термин "арил" или "арильная группа", означает заместитель, образованный ароматическим углеводородным соединением. Арильная группа содержит в целом от шести до двенадцати атомов в цикле и имеет один или несколько циклов, которые являются раздельными или конденсированными, и может быть замещена алкильной группой и/или группой галогена. Ароматический цикл(ы) может включать, в числе прочего, фенил, нафтил, антраценил и бифенил.

Термин "арилалкил" или "арилалкильная группа", означает соединение, содержащее как алифатическую, так и ароматическую структуры. Термин "арилалкильная группа" включает "аралкильные группы" (алкильную группу, замещенную, по меньшей мере, одной арильной группой) и/или "алкиларильные группы" (арильную группу, замещенную, по меньшей мере, одной алкильной группой).

Термины "смесь" или "полимерная смесь", означают смесь двух или нескольких полимеров. Такая смесь может быть или не быть совместимой (нет фазы, отделимой на молекулярном уровне). Такая смесь может быть или не быть разделенной фазой. Такая смесь может содержать или не содержать одну или несколько конфигураций доменов, определяемых трансмиссионной спектроскопией электронов, светорассеянием, рассеянием рентгеновских лучей и другими методами, известными из уровня техники.

Термин "композиция", включает смесь веществ, составляющих композицию, равно как продуктов взаимодействия и продуктов разложения, образующихся из веществ композиции.

Термин "включающий" и производные от указанного термина, не подразумевают исключение наличия любого дополнительного компонента, стадии или процесса, независимо от того, раскрыт данный компонент или нет. Во избежание каких-либо сомнений, все заявленные композиции, для которых применен термин "включающие", могут включать любую дополнительную добавку, вспомогательное вещество или соединение, независимо, полимерное или иное, если не указано противоположное. Напротив, термин, "состоящий по существу из", исключает из области определения любое последующее перечисление любого другого компонента, стадии или процесса, за исключением тех, которые не важны для реализуемости. Термин "состоящий из" исключает любой компонент, стадию или процесс, конкретно не описанный или не перечисленный. Термин "или", если не указано иное, означает перечисленные члены конкретно, а также в любой комбинации.

Термин "полимер на основе этилена", означает полимер, который содержит большей частью в процентах по массе полимеризованный этиленовый мономер (из расчета на общую массу полимеризуемых мономеров) и, необязательно, может содержать, по меньшей мере, один полимеризованный сомономер.

Термин "полимер на основе олефина" означает полимер, содержащий, в полимеризованной форме, большей частью в процентах по массе олефин, например этилен или пропилен, из расчета на общую массу полимера. Неограничивающие примеры полимеров на основе олефина включают полимеры на основе этилена и полимеры на основе пропилена.

Термин "полимер" означает макромолекулярное соединение, полученное полимеризацией мономеров одинакового или различного типа. "Полимер" включает гомополимеры, сополимеры, терполимеры, интерполимеры и так далее. Термин "интерполимер" означает полимер, полученный полимеризацией, по меньшей мере, двух типов мономеров или сомономеров. Указанный термин включает, но не в порядке ограничения, сополимеры (что обычно относится к полимерам, полученным из двух различных типов мономеров или сомономеров), терполимеры (что обычно относится к полимерам, полученным из трех различных типов мономеров или сомономеров), тетраполимеры что обычно относится к полимерам, полученным из четырех различных типов мономеров или сомономеров) и так далее.

Термин "полимер на основе пропилена", означает полимер, который содержит большей частью в процентах по массе полимеризованный пропиленовый мономер (из расчета на общую массу полимеризуемых мономеров) и, необязательно, может содержать, по меньшей мере, один полимеризованный сомономер.

Термин "замещенный алкил", означает вышеуказанный алкил, в котором один или несколько атомов водорода, связанные с любым углеродом алкила, замещены другой группой, такой как галоген, арил, замещенный арил, циклоалкил, замещенный циклоалкил, гетероциклоалкил, замещенный гетероциклоалкил, галогеналкил, гидрокси, амино, фосфидо, алкокси, амино, тио, нитро, силил и комбинации указанных групп. Подходящие замещенные алкилы включают, например, бензил, трифторметил и тому подобное.

МЕТОДЫ ИСПЫТАНИЙ

Скорость течения расплава (MFR) полимеров на основе пропилена измеряют согласно методу испытания ASTM D 1238-01 при 230°C, с нагрузкой 2,16 кг.

Содержание растворимых в ксилоле веществ (XS) означает массовый процент смолы, которая остается в растворе после растворения смолы в горячем ксилоле и охлаждения раствора до 25°C (гравиметрический метод XS согласно ASTM D5492-06). XS измеряют по одной из двух следующих методик: (1) метод Viscotek: 0,4 г полимера растворяют в 20 мл ксилолов, перемешивая при 130°C в течение 30 минут. Затем раствор охлаждают до 25°C и спустя 30 минут нерастворимую полимерную фракцию отделяют фильтрованием. Полученный фильтрат анализируют проточно-инжекционным анализом полимеров, используя колонку Viscotek ViscoGEL H-100-3078 с ТГФ-подвижной фазой, текущей при 1,0 мл/мин. Колонка соединена с тройной детекторной матрицей Viscotek Model 302, с детекторами светорассеяния, вискозиметра и рефрактометра, работающими при 45°C. Калибровку прибора поддерживают с помощью полистирольных стандартов Viscotek PolyCALTM. (2) метод ЯМР: XS измеряют, используя метод 1H-ЯМР, как описано в патенте США № 5539309, содержание которого полностью включено здесь в качестве ссылки. Оба метода поверяют по гравиметрическому методу ASTM.

Коэффициент полидисперсности (PDI) измеряют реометром AR-G2, представляющим собой динамический спектрометр контроля напряжения, выпускаемый TA Instruments, используя метод по Zeichner GR, Patel PD (1981) "A comprehensive Study of Polyпропилен Melt Rheology", Proc. of the 2 World Congress of Chemical Eng., Montreal, Canada. Термостат ETC используют для выдерживания температуры при 180°C±0,1°C. Азот используют для продувки термостата изнутри, чтобы сохранить образец от разложения под действием кислорода и влаги. Используют двойной конус диаметром 25 мм и держатель плоского образца. Образцы прессуют в форме пластины 50×100×2 мм. Затем образцы нарезают на 19-мм квадраты и загружают в центр нижней плиты. Геометрия верхнего конуса (1) угол конуса: 5:42:20 (град:мин:сек); (2) диаметр: 25 мм; (3) интервал усечения: 149 микрон. Геометрия нижней плиты – 25-мм цилиндр.

Методика испытания:

(1) Конус и держатель плоского образца нагревают в термостате ETC при 180°C в течение 2 часов. Затем зазор устанавливают на нуль в атмосфере газообразного азота.

(2) Конус поднимают на 2,5 мм и образец загружают на верхнюю часть нижней плиты.

(3) Пусковой период 2 минуты.

(4) Верхний конус сразу же опускают до слабого упора в верхнюю часть образца, определяя нормальное усилие.

(5) Спустя две минуты образец вжимают до зазора 165 микрон, опуская верхний конус.

(6) Определяют нормальное усилие. Когда нормальное усилие снижается до 0,05 Ньютон, лишний образец удаляют с края конуса и держателя плоского образца шпателем.

(7) Верхний конус вновь опускают до интервала усечения 149 микрон.

(8) Испытание с разверткой частоты колебаний выполняют в следующих условиях:

(i) Задержка при испытании, при 180°C, в течение 5 минут.

(ii) Частоты: 628,3 r/s-0,1 r/s.

(iii) Скорость сбора данных: 5 точек/декада.

(iv) Деформация: 10%

(9) После завершения испытания определяют модуль кроссовера (Gc) с помощью программы анализа реологических данных Rheology Advantage Data Analysis program, поставляемой TA Instruments.

(10) PDI=100,000/Gc (в единицах Па).

Конечная температура плавления (TMF) означает температуру плавления наиболее идеального кристалла в образце и является мерой изотактичности и собственной кристаллизуемости полимера. Испытание проводят, используя дифференциальный сканирующий калориметр TA Q100. Образец нагревают от 0°C до 240°C со скоростью 80°C/мин, охлаждают с той же скоростью до 0°C, затем вновь нагревают с той же скоростью до 150°C, выдерживают при 150°C в течение 5 минут и нагревают от 150°C до 180°C, при 1,25°C/мин. TMF определяют из последнего цикла, вычисляя начало базовой линии в конце кривой нагревания.

Методика испытания:

(1) Калибруют прибор с помощью индия высокой чистоты в качестве стандарта.

(2) Непрерывно продувают приемник/ячейку прибора при постоянной скорости потока азота 50 мл/мин.

(3) Получение образца:

Прессуют в форме 1,5 г порошкообразного образца, используя пресс-форму 30-G302H-18-CX Wabash Compression Molder (30 тонн): (a) нагревают смесь при 230°C в течение 2 минут в зоне контакта; (b) прессуют образец при той же температуре, при давлении 20 тонн, в течение 1 минуты; (c) охлаждают образец до 45°F и выдерживают 2 минуты под давлением 20 тонн; (d) разрезают пластину на 4 части примерно одинакового размера, складывают вместе и повторяют стадии (a)-(c) для гомогенизации образца.

(4) Взвешивают кусочек образца (предпочтительно, 5-8 мг) от пластины образца и герметически закрывать в стандартные алюминиевые кюветы для образцов. Помещают закрытую кювету, содержащую образец, со стороны образца в приемник/ячейку прибора и помещают пустую закрытую кювету со стороны стандарта. При использовании автодозатора, развешивают несколько различных проб и настраивают прибор на последовательность.

(5) Измерения:

(i) Накопление данных: выключено

(ii) Быстрое линейное изменение, 80,00°C/мин, до 240,00°C

(iii) Изотермический режим в течение 1,00 мин

(iv) Быстрое линейное изменение, 80,00°C/мин, до 0,00°C

(v) Изотермический режим в течение 1,00 мин

(vi) Быстрое линейное изменение, 80,00°C/мин, до 150,00°C

(vii) Изотермический режим в течение 5,00 мин

(viii) Накопление данных: включено

(ix) Быстрое линейное изменение, 1,25°C/мин, до 180,00°C

(x) Конец метода

(6) Расчет: TMF определяют по пересечению двух линий. Проводят одну линию от базовой линии высокой температуры. Проводят другую линию через прогиб кривой близко к концу кривой со стороны высокой температуры.

В качестве примера, но не ограничения, далее приведены примеры настоящего изобретения.

ПРИМЕРЫ

1. Синтез амидоэфира

Этил-2-циано-2-изобутил-4-метилпентаноат и этил-2-циано-2-изопропил-3-метилбутират:

Круглодонную колбу на 500 мл снабжают магнитной мешалкой и загружают этил-2-цианоацетат (11,3 г, 0,1 моль) и безводный ДМФА (120 мл). К перемешиваемому раствору добавляют по каплям раствор 1,8-диазабицикло[5.4.0]ундец-7-ена (DBU) (30,4 г, 0,2 моль, 1,0 эквив.) в безводном ДМФА (40 мл). После завершения добавления, смесь перемешивают еще один час. Колбу охлаждают на бане лед-вода, и добавляют по каплям раствор иодида (0,2 моль, 1,0 эквив.) в ДМФА (40 мл). Температуру смеси повышают до комнатной и перемешивают еще 14 часов, пока весь исходный материал не превратится в продукт (контроль по ГХ). Смесь выливают в ледяную воду и экстрагируют диэтиловым эфиром. Объединенный эфирный экстракт промывают водой и насыщенным раствором соли, сушат над сульфатом магния. После фильтрования, фильтрат концентрируют, и остаток перегоняют в вакууме, получая продукт в виде бесцветной жидкости.

Этил-2-циано-2-изопропил-3-метилбутират: выход 67%; 1H ЯМР: δ 4,24 (кв, 2H, J=7,0 Гц), 2,28 (гептат, 2H, J=7,0 Гц) 1,30 (т, 3H, J=7,0 Гц), 1,07 (д, 6H, J=7,0 Гц), 1,01 (д, 6H, J=6,5 Гц).

Этил-2-циано-2-изобутил-4-метилпентаноат: выход 88%; 1H ЯМР: δ 4,26 (кв, 2H, J=7,0 Гц), 1,82-1,90 (м, 4H), 1,63-1,70 (м, 2H), 1,34 (т, 3H, J=7,0 Гц), 1,04 (д, 6H, J=6,0 Гц), 0,89 (д, 6H, J=6,0 Гц).

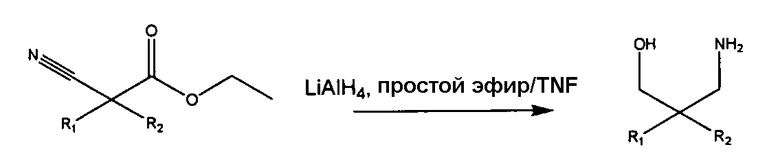

2,2-Дизамещенные 3-аминопропанолы:

Продутую азотом трехгорлую круглодонную колбу на 1000 мл снабжают магнитной мешалкой, конденсатором и капельной воронкой. Добавляют порошкообразный литийалюмогидрид (0,14-0,18 моль), с последующим добавлением безводного ТГФ (140~180 мл), который может быть заменен коммерческим 1,0 М литийалюмогидридом в ТГФ. Во время перемешивания, добавляют по каплям раствор соединения этил-2-цианокарбоксилата (0,06~0,08 моль) в простом эфире (~200 мл), поддерживая смесь в режиме слабого обратного стока. После завершения добавления, смесь нагревают в режиме слабого обратного стока в течение 3 часов. После охлаждения, колбу помещают в баню лед-вода. Осторожно добавляют воду, и смесь перемешивают пока твердое вещество не побелеет. После фильтрования, твердое вещество промывают дополнительным количеством простого эфира, фильтрат концентрируют и остаток сушат в вакууме, получая продукт в виде твердого вещества белого цвета или вязкого масла, который может быть использован непосредственно в реакциях ацилирования без дополнительной очистки.

2-Аминометил-2-изопропил-3-метилбутан-1-ол: выход 71%; 1H ЯМР: δ 3,72 (с, 2H), 2,93 (с, 2H), 2,65 (уш.с, 3Н), 1,97 (гептат, 2H, J=8,8 Гц), 0,95 (д, 6H, J=8,5 Гц), 0,94 (д, 6H, J=9,0 Гц).

2-Аминометил-2-изобутил-4-метилпентан-1-ол: выход 75%; 1H ЯМР: δ 3,54 (с, 2H), 2,77 (с, 2H), 2,65 (уш.с, 3Н), 1,58-1,70 (м, 2H), 1,21 (д, 2H, J=7,0 Гц), 1,20 (д, 2H, J=7,5 Гц), 0,88 (д, 6H, J=8,0 Гц), 0,87 (д, 6H, J=8,5 Гц).

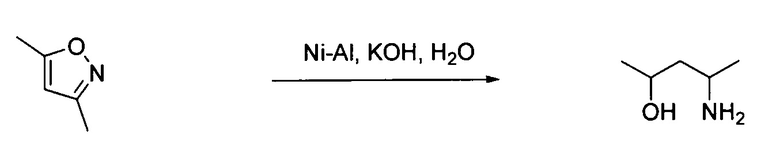

4-Аминопентан-2-ол:

В круглодонную колбу на 1000 мл загружают 3,5-диметилизоксазол (9,7 г, 0,1 моль) и воду (200 мл). К полученному раствору добавляют 1,0 М водный гидроксид калия (200 мл). Сплав никель-алюминий (1:1, 32 г, 0,2 моль) добавляют порциями за 1 час. По прошествии примерно еще двух часов, реакционную смесь фильтруют через целит, и твердое вещество промывают дополнительным количеством воды. Фильтрат однократно экстрагируют метиленхлоридом. Водный раствор подкисляют концентрированной HCl и концентрируют досуха. К остатку добавляют гидроксид калия (10 М, 5,0 мл), смесь экстрагируют метиленхлоридом, и экстракт сушат сульфатом магния. После фильтрования, фильтрат концентрируют, остаток сушат в вакууме, получая 9,0 г (87%) продукта в виде вязкого масла, которое используют непосредственно в последующей реакции ацилирования. 1H ЯМР (два изомера, примерно 1:1,3): δ 4,10-4,18 (м, 1Ha), 3,95-4,00 (м, 1Hb), 3,37-3,41 (м, 1Ha), 3,00-3,05 (м, 1Hb), 2,63 (уш.с, 3Ha+3Hb), 1,42-1,55 (м, 2Ha+1Hb), 1,12-1,24 (м, 6Ha+7Hb).

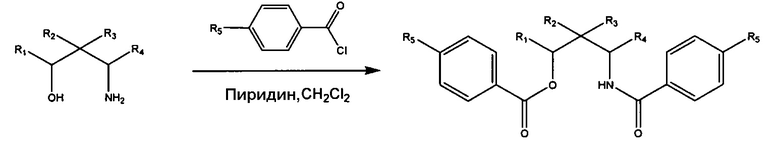

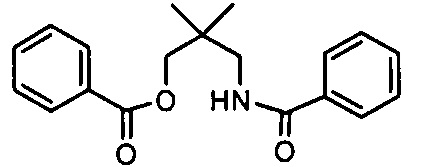

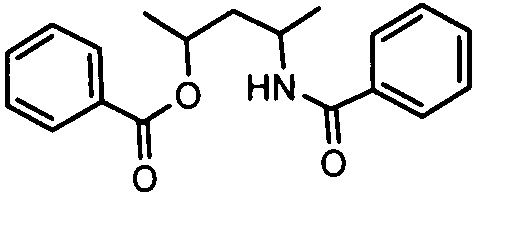

Ацилированные аминоспирты:

В круглодонную колбу на 250 мл загружают аминоспирт (0,02 моль), пиридин (0,04 моль, 1,0 эквив.) и метиленхлорид (50 мл). Колбу погружают в баню лед-вода, и добавляют по каплям бензоилхлорид (0,04 моль, 1,0 эквив.). После завершения добавления, колбу нагревают до комнатной температуры, и смесь перемешивают в течение ночи. Завершение взаимодействия контролируют методом ГХ, смесь разбавляют метиленхлоридом и последовательно промывают водой, насыщенным хлоридом аммония, водой, насыщенным бикарбонатом натрия и насыщенным раствором соли. Раствор сушат над сульфатом магния, фильтруют и фильтрат концентрируют. Остаток очищают флэш колоночной хроматографией, получая продукт в виде бесцветного масла или твердого вещества белого цвета.

Данные 1H-ЯМР [на спектрометре ЯМР Bniker, при 500 МГц или 400 МГц, используя CDCl3 в качестве растворителя (в м.д.).

Галогенированные и/или замещенные амидоэфиры полученные вышеуказанным синтезом, приведены ниже в таблице 1.

Амидоэфиры

изомер 2: δ 8,05 (дд, 2Н, J=10,5, 2,0 Гц), 7,81 (дд, 2Н, J=10,0, 2,0 Гц), 7,39-7,56 (м, 6H), 6,40 (д, 1H, J=9,5 Гц), 5,22 (кв.т, 1H, J=7,5, 8,0 Гц), 4,28-4,40 (м, 1H), 2,12(ддд, 1Н, J=7,5, 11,0, 17,5 Гц), 1,81 (ддд, 1H, 7=7,0, 8,5, 17,5 Гц), 1,44 (д, 3Н, J=8,0 Гц), 1,29 (д, 3Н, J=8,5 Гц).

2. Получение прокатализатора

A. Общая методика получения: катализаторы получают по следующей методике. Синтез катализатора для следующих катализаторов описан в разделе 2B: M-1-A, M-1-EB-A, M-1-MPB-A, M-1-MPB-B, M-1-MPB-C и M-1-MPB-D.

Прокаталитический предшественник (согласно массе, указанной в таблице 2, если не оговорено) и 2,52 ммоль внутреннего донора электронов (т.е. амидоэфира) загружают в колбу, снабженную механической мешалкой и обеспеченную донным фильтрованием. Вносят в колбу 60 мл смешанного растворителя для TiCl4 и хлорбензол (1/1 по объему). Смесь нагревают до 115°C и оставляют при указанной температуре на 60 минут, при перемешивании со скоростью 250 об/мин, прежде чем отделить жидкость фильтрованием. Вновь добавляют 60 мл смешанного растворителя и дают продолжаться взаимодействию при той же заданной температуре в течение 30 минут, при перемешивании и последующем фильтровании. Указанный процесс повторяют еще раз. 70 мл изооктана используют для промывки образовавшегося твердого вещества при температуре окружающей среды. После удаления растворителя фильтрованием, твердое вещество сушат в токе N2 или в вакууме.

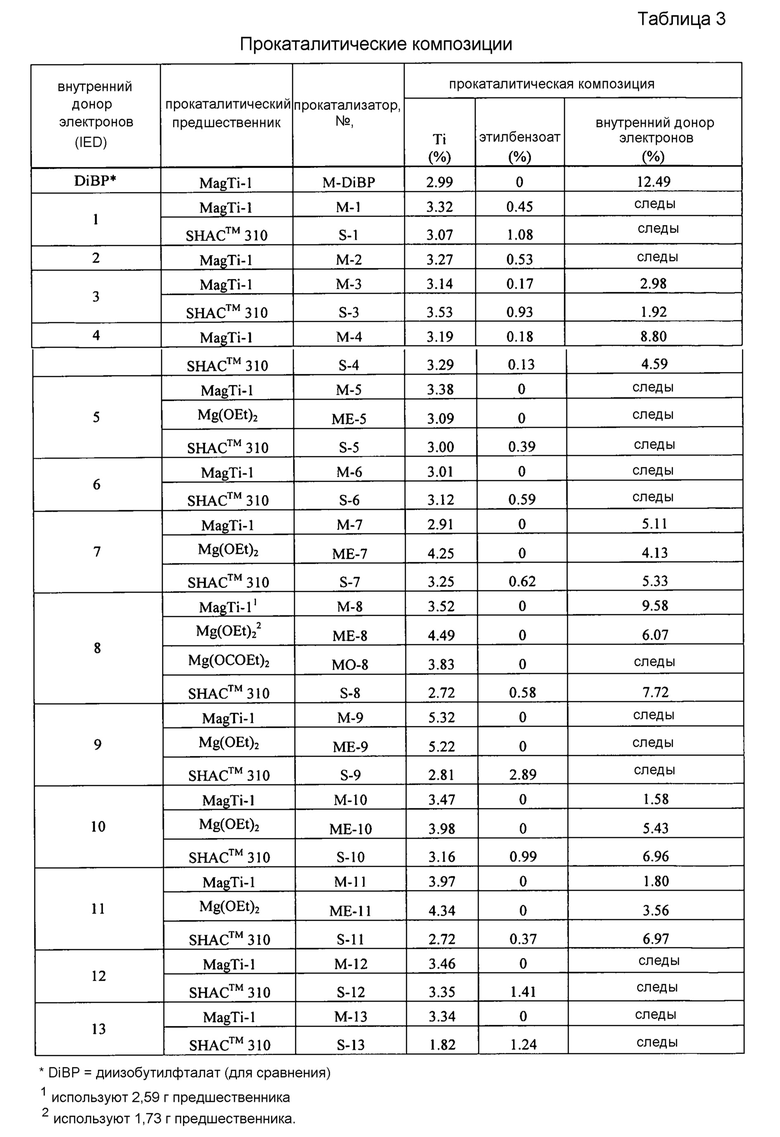

MagTi-1 (M) представляет собой смешанный Mag/Ti предшественник с составом Mg3Ti(OEt)8Cl2 (MagTi предшественник получают по примеру 1 в патенте США № 6825146), имеющий средний размер частиц 50 микрон. SHACTM 310 (S) представляет собой бензоатсодержащий катализатор (BenMag прокаталитический предшественник со средним размером частиц 27 микрон) с этилбензоатом в качестве внутреннего донора электронов, полученный примеру 2 в патенте США № 6825146, который полностью включен здесь в качестве ссылки. Подложку Mg(OCOEt)2 получают по примеру 1 в патенте США № 5652314. Содержание титана для каждой из полученных прокаталитических композиций приведено в таблице 3. Пики внутренних доноров соотнесены со временем удерживания в ГХ-анализе. Дополнительные характеристики не получены.

B. методики получения катализаторов для других катализаторов:

M-1-A и M-1-EB, и M-1-MPB-A: 4,3 г MagTi-1 и 0,8 г соединения 1 загружают в колбу, снабженную механической мешалкой и обеспеченную донным фильтрованием. Вносят в колбу 60 мл смешанного растворителя для TiCl4 и хлорбензол (1/1 по объему), с последующим добавлением 0,6 мл EB (для M-1-EB) или 1,0 мл MPB (для M-1-MPB-A) с помощью шприца. Смесь нагревают до 115°C и оставляют при указанной температуре на 60 минут, при перемешивании со скоростью 250 об/мин, прежде чем отделить жидкость фильтрованием. Вновь добавляют 60 мл смешанного растворителя и дают продолжаться взаимодействию при той же заданной температуре в течение 30 минут, при перемешивании и последующем фильтровании. Указанный процесс повторяют еще раз. 70 мл изооктана используют для промывки образовавшегося твердого вещества при температуре окружающей среды. После удаления растворителя фильтрованием, твердое вещество сушат в токе N2.

M-1-MPB-B: 4,3 г MagTi-1 загружают в колбу, снабженную механической мешалкой и обеспеченную донным фильтрованием. Вносят в колбу 60 мл смешанного растворителя для TiCl4 и хлорбензол (1/1 по объему). Спустя 2 минуты добавляют шприцом 0,8 мл MPB. Спустя еще 2 минуты добавляют к смеси 6,0 мл раствора 2,7 г соединения 1 в 27 г MCB. Смесь нагревают до 115°C и оставляют при указанной температуре на 60 минут, при перемешивании со скоростью 250 об/мин, прежде чем отделить жидкость фильтрованием. Вновь добавляют 60 мл смешанного растворителя и дают продолжаться взаимодействию при той же заданной температуре в течение 30 минут, при перемешивании и последующем фильтровании. Указанный процесс повторяют еще раз. 70 мл изооктана используют для промывки образовавшегося твердого вещества при температуре окружающей среды. После удаления растворителя фильтрованием, твердое вещество сушат в токе N2.

M-1-MPB-C: 4,3 г MagTi-1 загружают в колбу, снабженную механической мешалкой и обеспеченную донным фильтрованием. Вносят в колбу 60 мл смешанного растворителя для TiCl4 и хлорбензол (1/1 по объему) и добавляют 0,8 мл MPB. Смесь нагревают до 115°C и оставляют при указанной температуре на 60 минут, при перемешивании со скоростью 250 об/мин, прежде чем отделить жидкость фильтрованием. Вновь добавляют 60 мл смешанного растворителя, с последующим добавлением 0,6 г соединения 1 (в 10% масс. растворе MCB), и дают продолжаться взаимодействию при той же заданной температуре в течение 30 минут, при перемешивании и последующем фильтровании. Указанный процесс повторяют еще раз, за исключением добавления MCB. 70 мл изооктана используют для промывки образовавшегося твердого вещества при температуре окружающей среды. После удаления растворителя фильтрованием, твердое вещество сушат в токе N2.

M-1-MPB-D: 4,3 г MagTi-1 загружают в колбу, снабженную механической мешалкой и обеспеченную донным фильтрованием. Вносят в колбу 60 мл смешанного растворителя для TiCl4 и хлорбензол (1/1 по объему), с последующим добавлением 1,0 мл MPB посредством шприца. Смесь нагревают до 115°C и оставляют при указанной температуре на 60 минут, при перемешивании со скоростью 250 об/мин, прежде чем отделить жидкость фильтрованием. Вновь добавляют 60 мл смешанного растворителя, и дают продолжаться взаимодействию при той же заданной температуре в течение 30 минут, при перемешивании и последующем фильтровании. 60 мл смешанного растворителя добавляют вновь, с последующим добавлением 8,0 мл раствора 2,7 г соединения 1 в 27 г MCB, и дают продолжаться взаимодействию при той же заданной температуре в течение 30 минут, при перемешивании и последующем фильтровании. 70 мл изооктана используют для промывки образовавшегося твердого вещества при температуре окружающей среды. После удаления растворителя фильтрованием, твердое вещество сушат в токе N2.

3. Полимеризация

Полимеризацию осуществляют в жидком пропилене в автоклаве на 1 галлон. После кондиционирования, в реакторы загружают 1375 г пропилена и намеченное количество водорода, и доводят до 62°C. Добавляют 0,25 ммоль дициклопентилдиметоксисилана (DCPDMS) к 7,2 мл 0,27 М раствора триэтилалюминия в изооктане, с последующим добавлением 5,0% масс. суспензии прокатализатора в минеральном масле (реальная масса твердого вещества указана ниже в таблицах данных). Смесь предварительно перемешивают при температуре окружающей среды в течение 20 минут, перед впрыскиванием в реактор для инициации полимеризации. Предварительно смешанные компоненты катализатора заливают струей в реактор с изооктаном, используя насос высокого давления для впрыскивания катализатора. После экзотермического эффекта температуру регулируют, устанавливая на 67°C. Общее время полимеризации составляет 1 час.

4. Испытание полимера

Образцы полимера исследуют, устанавливая объемную плотность, скорость течения расплава (MFR), растворимые в ксилоле вещества (XS), коэффициент полидисперсности (PDI) и конечную температуру плавления (TMF). Если не оговорено иное, XS измеряют, используя метод Viscotek.

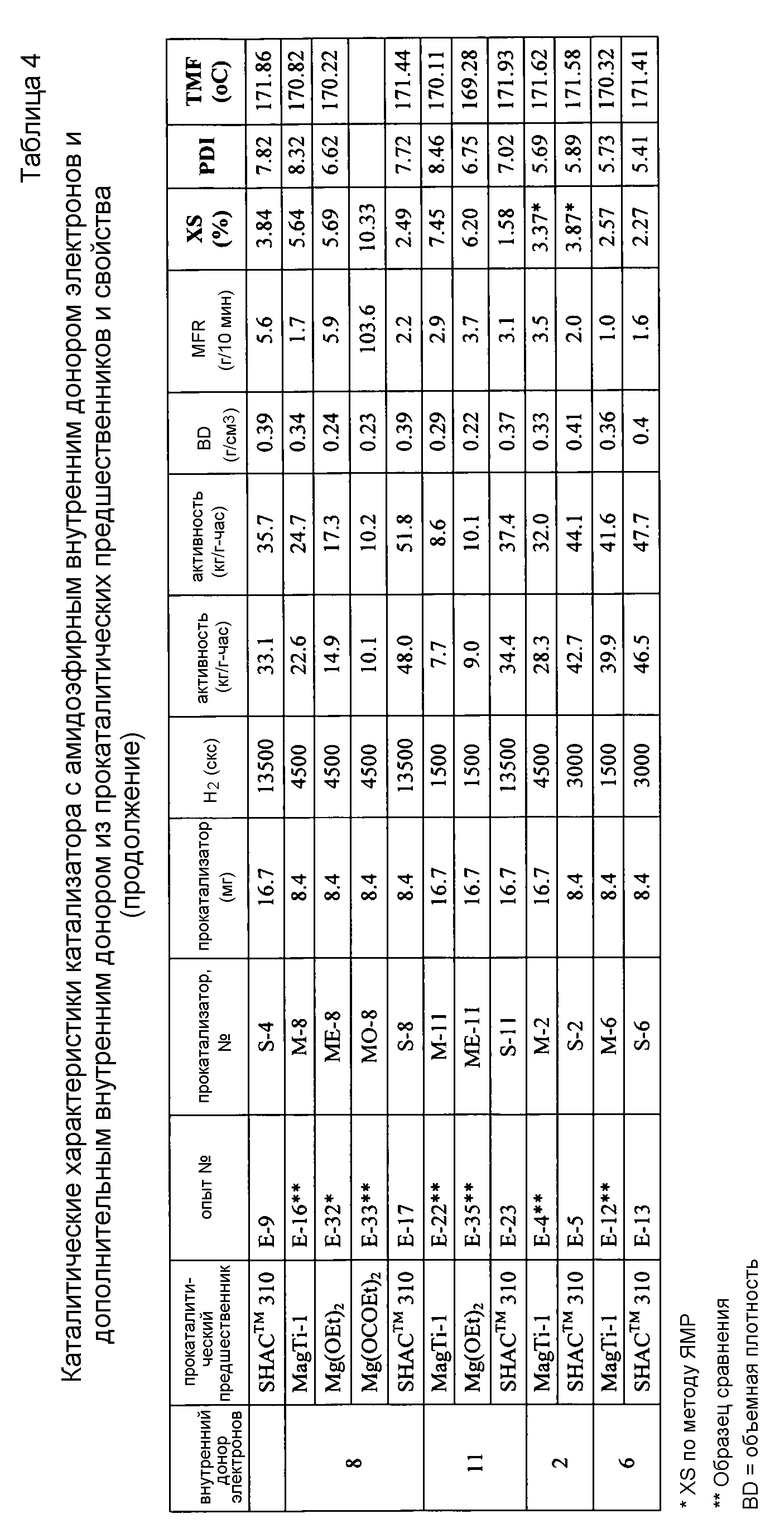

Ряд амидоэфирных соединений полезен в качестве внутренних доноров электронов с различными предшественниками: комплекс хлорид/этилат магния/титана (MagTi-1), этилат магния, карбонизированный этилат магния, SHAC(TM) 310 и аддукт хлорида магния и этанола. Заявители с удивлением обнаружили, что высокую каталитическую активность и высокую селективность (т.е. высокую изотактичность полимера) получают, когда в качестве предшественника используют не содержащий алкокси (или, по существу, не содержащий алкокси) SHACTM 310 (предшественник BenMag). Предшественники, которые содержат большое количество алкоксигрупп, такие как Mg(OEt)2, MagTi-1 и Mg(OCOEt)2, проявляют слабую активностью и низкую селективность.

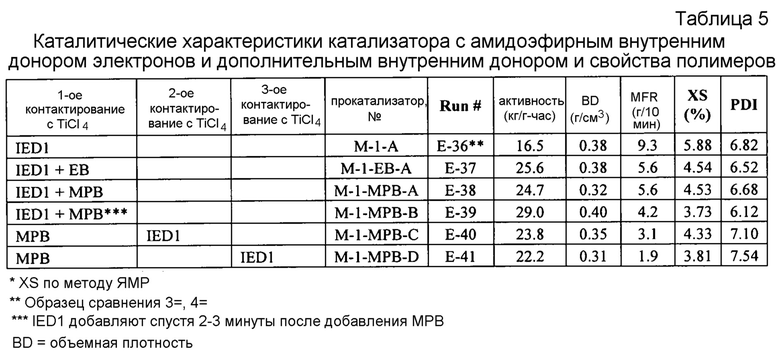

Заявители также обнаружили, что прокаталитическая композиция, обладающая как высокой каталитической активностью, так и высокой селективностью катализатора (высокой изотактичностью полимера) образуется при введении в реакционную смесь электронодонорного компонента, такого как этилбензоат (EB) или 1-метоксипропан-2-илбензоат (MPB).

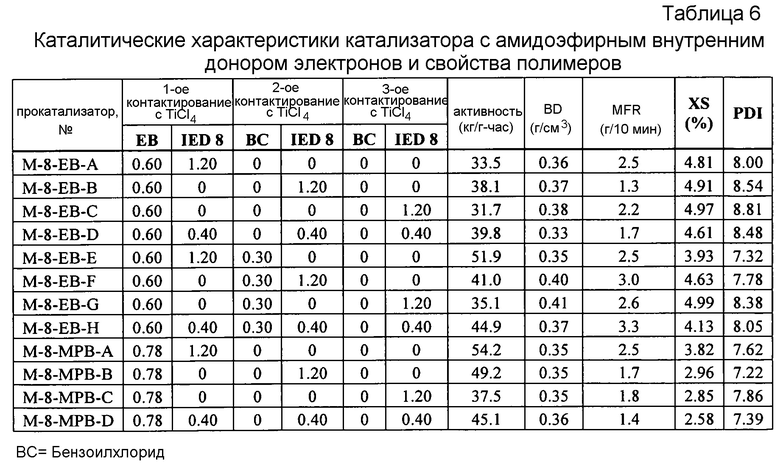

Таблица 6 показывает, что высокая каталитическая активность, низкий XS и высокий PDI получены с настоящей каталитической композицией, содержащей EB или MPB в качестве электронодонорного компонента. При добавлении электронодонорного компонента, основной внутренний донор, IED 8, может быть добавлен на первой, второй и/или третьей стадии контактирования с TiCl4, для точного регулирования каталитических характеристик катализатора, а также точного регулирования свойств полимеров. Кроме того, BC (бензоилхлорид), который является хлорирующим агентом, может быть превращен в этилбензоат (EB) при взаимодействии с этоксигруппой предшественника. Такое превращение дополнительно улучшает каталитическую активность и изотактичность полимера, когда EB используют в качестве электронодонорного компонента.

Однозначно подразумевается, что настоящее изобретение не ограничивается вариантами осуществления и приведенными здесь иллюстрациями, а охватывает модифицированные формы таких вариантов осуществления, включая части вариантов осуществления, и комбинации элементов различных вариантов осуществления как входящие в рамки объема приложенной формулы изобретения.

Изобретение относится к прокаталитической композиции с амидоэфирным внутренним донором электронов, каталитической композиции, содержащей внутренний донор, и полимеру, полученному посредством данного внутреннего донора. Способ получения прокаталитической композиции для полимеризации олефинов включает предварительное галогенирование прокаталитического предшественника галогенирующим агентом до или после добавления бензоатсодержащей композиции и амидоэфира к галогенированному прокаталитическому предшественнику в реакционной смеси. Изготовление прокаталитической композиции, содержащей магниевый компонент, титановый компонент и внутренний донор электронов, включающий амидоэфир. Амидоэфир имеет структуру (I). Описаны также прокаталитическая композиция, каталитическая композиция, способ получения полимера. Технический результат - улучшение каталитической активности и/или селективности катализатора и получение олефина на основе пропилена с широким молекулярно-массовым распределением. 4 н. и 9 з.п. ф-лы, 6 табл., 13 пр.

1. Способ изготовления прокаталитической композиции для полимеризации олефинов, включающий:

предварительное галогенирование прокаталитического предшественника галогенирующим агентом до или после добавления бензоатсодержащей композиции и амидоэфира к галогенированному прокаталитическому предшественнику в реакционной смеси, где амидоэфир имеет структуру (I);

где R1-R6, R11-R13 и R21-R23 являются одинаковыми или различными, каждый из R1-R6, R11-R13 и R21-R23 выбирают из водорода, галогена и замещенной или незамещенной гидрокарбильной группы с 1-20 атомами углерода; и

изготовление прокаталитической композиции, содержащей магниевый компонент, титановый компонент, бензоатсодержащую композицию и внутренний донор электронов, включающий амидоэфир.

2. Способ по п. 1, включающий предварительное галогенирование прокаталитического предшественника, выбираемого из группы, состоящей из композиции, содержащей магниевый компонент, композиции, содержащей смешанное магний-металлическое соединение, композиции, содержащей бензоатсодержащее магнийхлоридное соединение, и их комбинации.

3. Способ по любому одному из пп. 1 или 2, включающий взаимодействие амидоэфира с прокаталитическим предшественником композиции, содержащей бензоатсодержащее магнийхлоридное соединение в присутствии тетрахлорида титана.

4. Прокаталитическая композиция для полимеризации олефинов, содержащая:

комбинацию магниевого компонента, титанового компонента и смешанного внутреннего донора электронов, включающего амидоэфир и бензоатсодержащий электронодонорный компонент, где амидоэфир имеет структуру (I)

где R1-R6, R11-R13 и R21-R23 являются одинаковыми или различными, каждый из R1-R6, R11-R13 и R21-R23 выбирают из водорода, галогена и замещенной или незамещенной гидрокарбильной группы с 1-20 атомами углерода.

5. Прокаталитическая композиция по п. 4, в которой электронодонорным компонентом является бензоат.

6. Прокаталитическая композиция по п. 5, в которой бензоат выбирают из группы, состоящей из этилбензоата и 1-метоксипропан-2-илбензоата.

7. Прокаталитическая композиция по любому из пп. 4-6, включающая от 0,5% масс. до 10% масс. бензоата.

8. Каталитическая композиция Циглера-Натта для полимеризации олефинов, включающая:

прокаталитическую композицию, содержащую смешанный внутренний донор электронов, включающий амидоэфир и бензоатсодержащий электронодонорный компонент, где амидоэфир имеет структуру (I)

где R1-R6, R11-R13 и R21-R23 являются одинаковыми или различными, каждый из R1-R6, R11-R13 и R21-R23 выбирают из водорода, галогена и замещенной или незамещенной гидрокарбильной группы с 1-20 атомами углерода;

магниевый компонент, титановый компонент и

сокатализатор.

9. Каталитическая композиция по п. 8, дополнительно содержащая внешний донор электронов, выбираемый из группы, состоящей из силиконового соединения, бидентатного соединения, простого диэфира, сложного диолового эфира, карбоксилата, амина, фосфита и их комбинации.

10. Каталитическая композиция по любому из пп. 8 или 9, дополнительно содержащая агент ограничения активности, выбираемый из группы, состоящей из эфира карбоновой кислоты, простого диэфира, сложного диолового эфира, поли(алкенгликоля) и их комбинации.

11. Способ получения полимера на основе олефина, включающий:

контактирование, в условиях полимеризации, олефина с каталитической композицией Циглера-Натта, содержащей смешанный внутренний донор электронов, включающий амидоэфир и бензоатсодержащий электронодонорный компонент, где амидоэфир имеет структуру (I)

где R1-R6, R11-R13 и R21-R23 являются одинаковыми или различными, каждый из R1-R6, R11-R13 и R21-R23 выбирают из водорода, галогена и замещенной или незамещенной гидрокарбильной группы с 1-20 атомами углерода;

магниевый компонент, титановый компонент и

сокатализатор.

12. Способ по п. 11, включающий изготовление полимера на основе олефина, содержащего амидоэфир.

13. Способ по любому из пп. 11 или 12, где олефин представляет собой пропилен, и способ включает изготовление полимера на основе пропилена, имеющего коэффициент полидисперсности от 5,0 до 20,0.

| CN 101104656 A, 16.01.2008 | |||

| CN 101104589 A, 16.01.2008 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ТВЕРДЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2298014C2 |

Авторы

Даты

2017-06-23—Публикация

2011-02-24—Подача