Существующие способы добывания смолы и аммиака из дестилляционных газов состоят-в том, что газы непосредственным воздействием непрерывно и противоточно циркулирующего, количества воды сначала охлаждаются для удаления смолы, г|, затем таким же образом вновь нагреваются горячей водой, полученной при первоначальном охлаждении газов, после чего происходит отделение обычным способом аммиака кислотой в форме твердой соли.

Практическое выполнение этого способа представляет в некоторых отношениях затруднения, в особенности во ,втором и важнейшем рабочем периоде процесса, т.-е. новом нагревании охлажденных газов посредством прямого воздействия нагревшейся при предшествовавшем охлаждени 5 газов воды. При этом бывает, что, несмотря на достаточные размеры аппаратов и правильное соответствие количества

воздействующей воды количеству обрабатываемых газов, лишь в недостаточной мере удается надлежаще высоко вновь нагреть газ и одновременно соответственно охладить воду. Вода, как простая жидкость, на каждом температурном уровне меняет свое теплосодержание пропорционально изменению температуры. Напротив, газ, подвергнутый под непосредственным воздействием воды тепловому изменению, например нагреванию, меняет одновременно с этим свой состав, принимая в себя различное, в зависимости от его температуры и его способности к насыщению, количество воды в виде пара. Теплота этого принятого пара составляет значительную, долю всего его теплосодержания, благодаря чему и получается, что теплосодержание какого-нибудь газа при такой обработке изменяется, в зависимости от его температуры, по очень сложному закону, но во всяком

случае не пропорционально температуре, как у простых жидкостей. На низких температурных уровнях определенному приросту температуры газа соответствует малое поглощение водяного пара, а вследствие этого и сравнительно малое приращение его теплосодержания; напротив, на более высоких температурных уровнях, особенно вблизи точки кипения жидкости, способность газа к поглощению воды значительно повыщается, так что здесь определенное приращение температуры обусловливает собой весьма большое изменение общего теплосодержания газа.

По предлагаемому способу, для более тесного сближения температур газа с одной стороны и воды-г с другой, газы во время всего хода охлаждения, равно как и нового нагревания, обрабатываются противоточной водой количество которой для различных температурных уровней газов различно велико и градуировано в виде нескольких последовательных ступеней по отдельным участкам, так что наибольщие количества воды применяются на наиболее высоких, а наименьшие количества воды - на наиболее низких температурных уровнях газов.

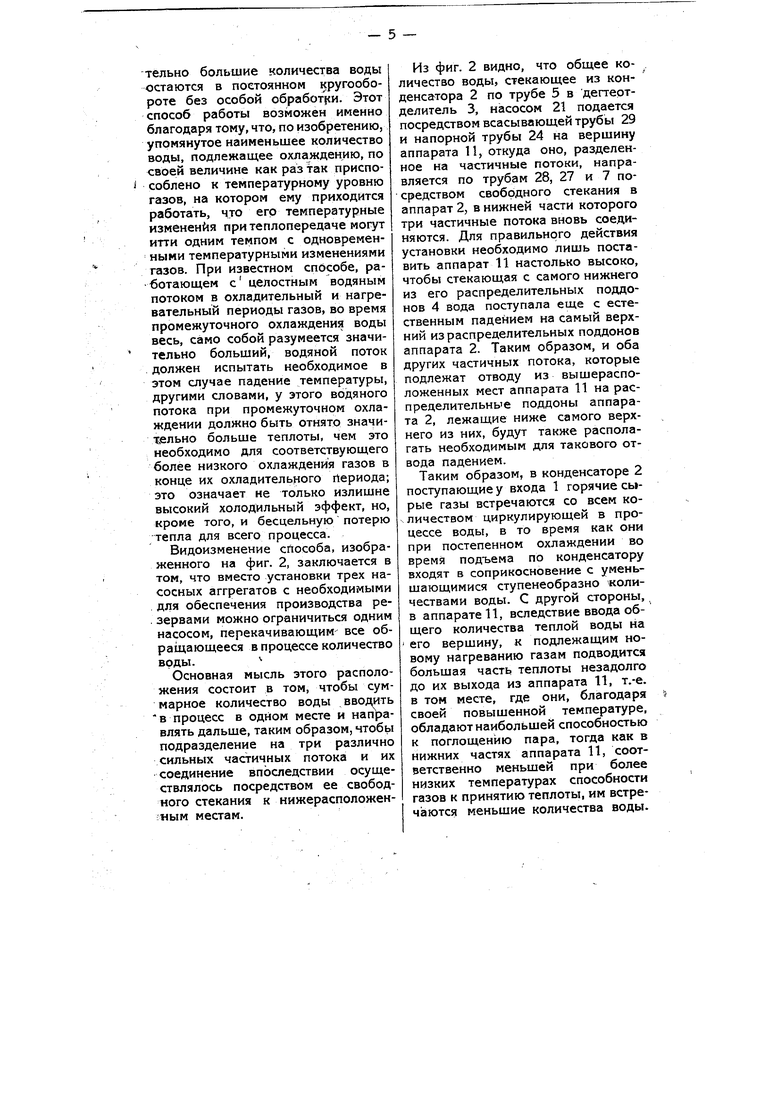

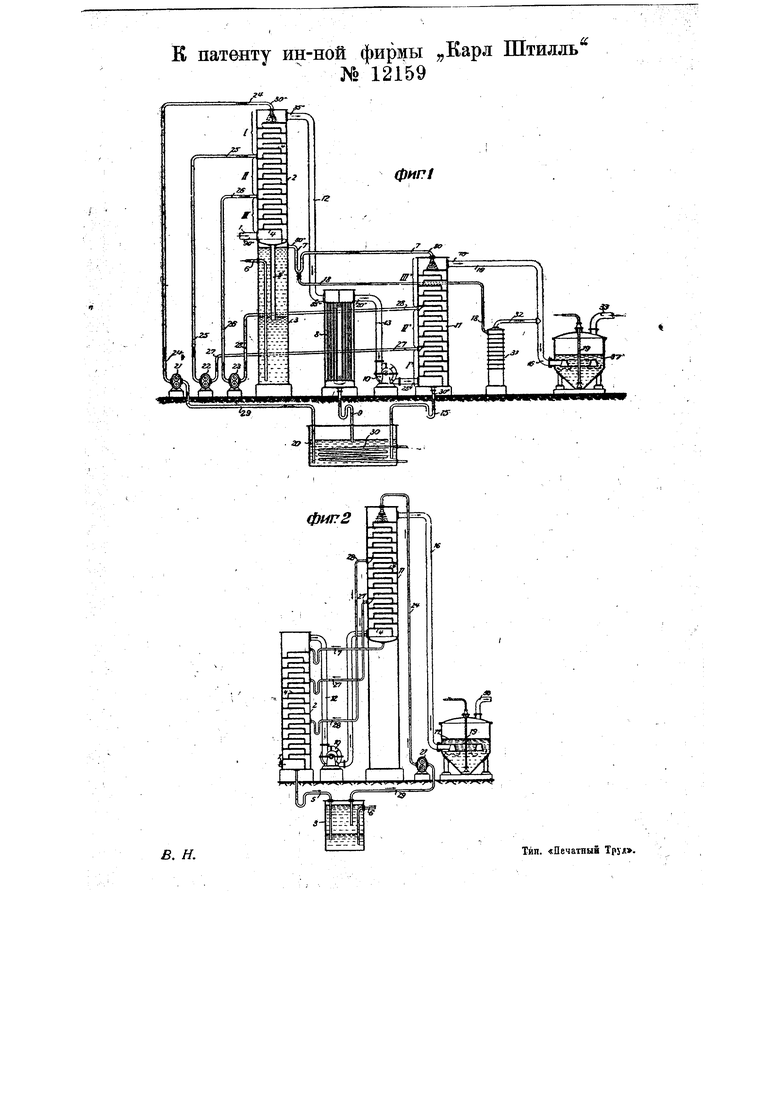

На чертеже фиг. 1 изображает схему выполнения установки предлагаемого способа и фиг. 2 - другую форму выполнения.

Поступающие по трубопроводу 1 прямо из печей сырые газы, гонимые расположенным внутри установки газоотсасывающим аппаратом 10, поступают в середину вертикального аппарата, верхняя половина 2 которого сконструирована как противоточный промывной аппарат, а нижняя половина 3 - как собирательный и разделительный резервуар для стекающих жидкостей. Температура поступающих снизу в аппарат для охлаждения 2 сырых газов лежит выше их естественной точки росы и может составлять, примерно, 90° С. Внутри аппарата для охлаждения 2, который, например, снабжен рядом по|Ддонов для стекания 4, горячие газы охлаждаются до температуры, лишь немного высшей, чем температура поступающей воды, и в данном примере составляющей 35° С. Охлаждающая вода, под прямым воздействием которой производится его охлаждение, противоточно движется навстречу горячим газам, будучи подаваема насосом 21 по трубе 29 из низко расположенного резервуара 20 и поступая по трубе 24 с температурой, примерно; около 30° С на вершину противоточного промывного аппарата 2 (на чертеже для большей наглядности показаны в различных местах основные температуры газа и воды). Использованная для прямого охлаждения вода нагревается при этом до температуры, лежащей близко к точке росы сырых газов и составляющей около 80° С; в таком состоянии вода по трубе 5, вместе с выделенными сырыми газами конденсатами, состоящими из подсмольной и аммиачной воды, стекает в разделительный резервуар 3. Из последнего деготь yJ aляeтcч iio трубе б, а горячая вода по трубе 7 направляется для ее дальнейшего использования, как это ниже будет объяснено. Уходящий из прямодействующего газоохладителя 2 примерно при 35° С, газ направляется прежде всего по трубе 12 в обыкновенный трубчатый холодильник („промежуточный холодильник) 8, где он окончательно охлаждается приблизительно до температуры наружного воздуха (до 20° С). Малые, выделяющиеся еще при этом, количества конденсата отводятся по трубе 9 в резервуар 20. Охлажденный газ покидает холодильник 8 по трубе 13 и, посредством газоотсасывающего аппарата 10,- подается с несколько повышенной от компрессии температурой, примерно в 25° С, в основание второго вертикального апцарата для нагревания, который сконструирован вполне аналогично аппарату для охлаждения 2, в виде противоточного промывного

аппарата, и снабжается сверху по трубе 7 отходящей из аппарата 2 горячей водой. Благодаря прямому воздействию противоточной горячей воды газ нагревается и одновременно принимает в себя, в виде лара, количество воды, соответствующее его способности насыщения при повышенной температуре. Конечная температура нагретого газа, уходящего по трубе 16, лежит несколько ниже, чем принятая равной 80° С вступительная температура горячей воды около 70 С. Употребленная для нагревания газа вода охлаждается при этом процессе почти до вступительной температуры газа и стекает со дна нагревательного аппарата 11 по трубе 15, при температуре около 30° С, а резервуар 20, откуда ее тотчас заби.рает посредством трубы 29 насос 21, который снова направляет ее по трубе 24 на верщину аппарата для охлаждения 2. Таким образом, находящаяся Е1 процессе вода соверщает непрерывный полный кругооборот, проходя nonepefiCHHo через аппарат для охлаждения 2 и аппарат для нагревания 11. Часть постоянно циркулирующей воды, а именно такое количество, какое соответствует увеличению воды вследствие присоединения конденсатов газов, от времени до времени, после того как вода обогатилась аммиачными соединениями, отводится по трубе 18 и направляется в дестилляционный аппарат 31, где эта вода обычным способом обрабатывается посредством пара и извести, с целью извлечения содержащегося в ней аммиака. Освободивщиеся аммиачные пары, посредством трубы 32, присоединяются к потоку вновь нагретых, уходящих по трубе 16, газов и направляются в загруженный кислотой насытительный аппарат 17, с целью выделения аммиака в форме твердой соли. Упомянутая, переработка отходящей по трубе 18 аммиачной воды могла бы быть осуществлена также любым другим спрсобомГ кроме дестилляции, например путем непосредственного введения в кислотную ванну насытителя 17. Освобожденный от аммиака газ покидает насытительный аппарат 17 по трубе 33, тогда как образовавшаяся аммиачная соль обычным образом извлекается эжектором 19. В изложенном выше объеме изобретенный способ совпадает с описаниями существующих в настоящее время способов. В рассматриваемом случае, с целью развития и улучшения этих способов, навстречу газам направляется не целостный водяной поток, постоянный по своему количеству, а путем создания нескольких последовательных участков или зон различные, соответственно градуированные, количества воды. На чертеже (фиг. 1) для примера у каждого из аппаратов 2 и 11 предусмотрены по три таких участка; они отмечены скобками с обозначениями: I, И, Ш иЧ, 1Г, ИГ, при чем пары участков 1-Г, И-U и 111-ИГ соответствуют друг другу по отдельным температурным уровням газов, начиная с наинизшего. Количества воды, приводи ь1е в соприкосновение с текущими им навстречу газами на отдельных участках, градуируются так, чтобы вступали в употребление соответственно большие количества воды для более высоких температурных уровней газов, и меньшие количества воды-для более низких температурных уровней газов. При этом обращающиеся на соответственных парах участков 1-Г, П-1Г, 111 - ПГ количества воды употребляются в постоянном чередовании то для охлаждения газов в аппарате 2, то снова для нагревания газов в аппарате 11 и обратно, однородным образом, как это было при уже известном способе, т.-е. в способе без градуирования водяных токов с перемежающейся работой между аппаратом 2 и аппаратом 11. Описанный способ работы может быть осуществлен различными способами. Например, отдельные уча стки I, П, III и Г, , ПГ можно сконструировать как пространственно

раздельные аппараты или части таковых, при чем ток газов проходил бы последовательно через каждый из них (11-П-1 и Г-II-ИГ), но в отношении обращающихся водяных масс они работали бы раздельными парами (I - 1, И - 1Г, III-III), т.-е. так, чтобы вода вообще не переходила из какого-нибудь участка в следующий, например из I во II и дальше из И в III. Однако, проще . и целесообразнее как по устройству, так и по работе конструкция положенная в основу изображенного на чертеже (фиг. 1) примера. Здесь к верщине прямодействующего аппарата 2, т.-е. у выхода газов, подводится по трубе 24 количество воды, соразмеренное с господствующим на участке I самым низщим температурным уровнем газов, и эта вода протекает сквозь весь холодильник до стока у места входа газов. В конце участка I вводится затем по трубе 25 добавочное количество воды, рассчитанное так, чтобы его вместе с уже прибывшим количеством воды из участка I хватило для следующего участка II и подобным же образом в конце участка II по трубе 26 вводится еще некоторое количество воды, рассчитанное для следующего, последнего, участка III. Все эти частичные водяные массы текут вместе в собирательный резервуар 3 и их общая масса в горячем состоянии поднимается по трубе 7 на вершину аппарата 11, где эта вода служит прежде всего для работы на участке ИГ соответственно господствующему там наивысшему температурному уровню газов. В конце участка ИГ от общего водяного потока отнимается некоторая часть по трубе 28 и направляется в насос 23, который эту воду по трубе 26 подает в аппарат 2, как добавочное количество для соответствующего участка III. Аналогичным образом из аппарата П по трубе 27 отводится у конца участка И еще некоторая часть воды к насосу 22 и, при его посредстве, по трубе 25 в аппарат 2, как добавочное количество воды для соответствующего участка И, Наконец протекающий в аппарат 11 через последний участок Г остаток воды по трубе 15 стекает в резервуар 20 и отсюда подается через трубу 29, насос 21 и трубу 24 на вершину прямодействующего аппарата 2, чтобы работать здесь на участке, как наименьшее, начальное, количество водь1. Итак, по описанному только - что способу, газы обрабатываются с применением одного целостного противоточного газопромывного anrtaрата, подвергаясь охлаждению и новому нагреванию посредством изменяющихся ступенеобразно количеств воды, без того, чтобы для отдельных, соответствующих ступеням, участков требовались особые аппараты с собственными собирательными резервуарами для воды. Для обеспечения того, чтобы циркулирующий по отдельным участкам различно большие количества воды все время сохраняли определенную величину, рекомендуется избирать в качестве насосов 21, 22, 23 с подачей неизменного объема, т.-е., например, поршневые или капсульные насосы.

Между обеими обработками газов в аппарате для охлаждения 2 и аппарате для нагревания 11 предусмотрено особое „промежуточное охлаждение газов в трубчатом холодильнике 8. Оно имеет своей целью с одной стороны полное охлаждение газов до исходной температуры для возможности отделения дегтя, а с другой - создание температурной разности газов между первым прямым охлаждением и последующим прямым новым нагреванием, дабы на обеихэтих рабочих ступенях в непосредственном чередовании могло циркулировать одно и то же количество воды.

Промежуточное охлаждение воды может быть ограничено самым меньшим по величине количеством воды, которое циркулирует на самых низких температурных уровнях газов, тогда как используемые на высших температурных участках значительно большие количества воды остаются в постоянном кругообороте без особой обработки. Этот способ работы возможен именно благодаря тому, что, по изобретению, упомянутое наименьшее количество воды, подлежащее охлаждению, по своей величине как раз так приспособлено к температурному уровню газов, на котором ему приходится работать, что его температурные изменения при теплопередаче могут итти одним темпом с одновременными температурными изменениями газов. При известном способе, работающем с целостным водяным потоком в охладительный и нагревательный периоды газов, во время промежуточного охлаждения воды весь, само собой разумеется значительно больший, водяной поток должен испытать необходимое в этом случае падение температуры, другими словами, у этого водяного потока при промежуточном охлаждении должно быть отнято значительно больше теплоты, чем это необходимо для соответствующего более низкого охлаждения газов в конце их охладительного йериода; это означает не только излишне высокий холодильный эффект, но, кроме того, и бесцельную потерю тепла для всего процесса.

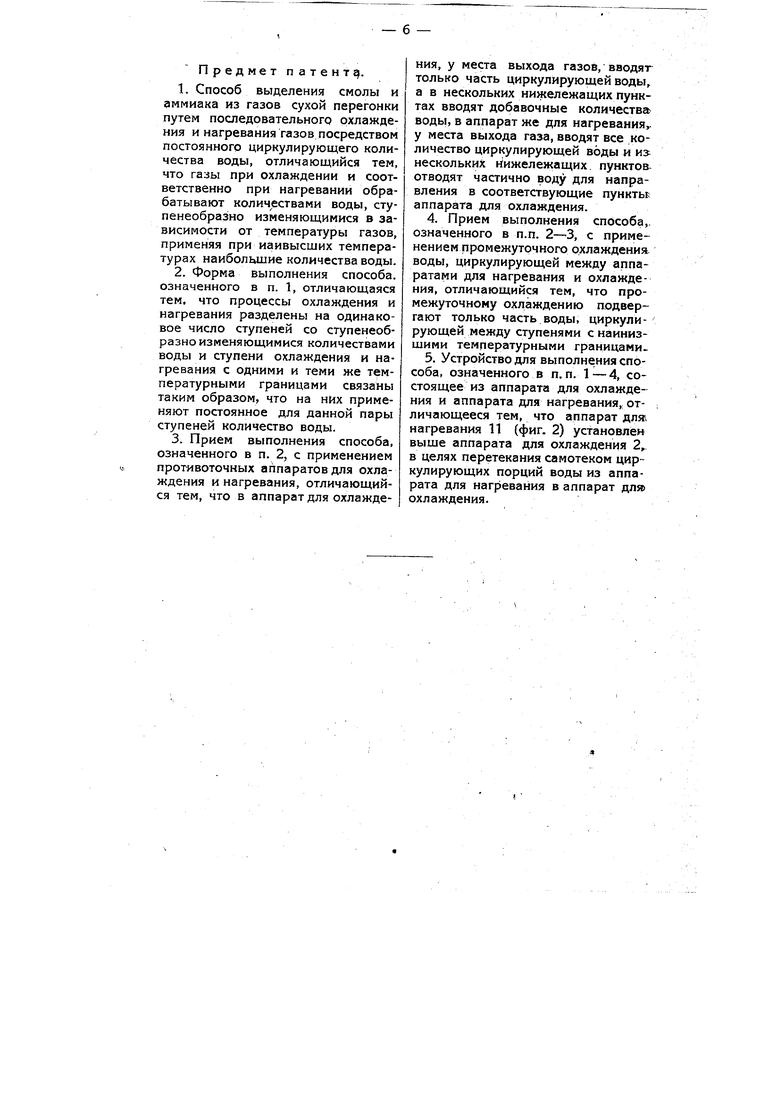

Видоизменение способа, изображенного на фиг. 2, заключается в том, что вместо установки трех насосных аггрегатов с необходимыми для обеспечения производства ре. зервами можно ограничиться одним насосом, перекачивающим- все обращающееся в процессе количество воды.

Основная мысль этого расположения состоит в том, чтобы суммарное количество воды вводить

в процесс в одном месте и направлять дальше, таким образом, чтобь подразделение на три различно сильных частичных потока и их соединение впоследствии осуществлялось посредством ее свободного стекания к нижерасположен;ным местам.

Из фиг. 2 видно, что общее количество воды, стекающее из конденсатора 2 по трубе 5 в деггеотделитель 3, насосом 21 подается посредством всасывающей трубы 29 и напорной трубы 24 на вершину аппарата 11, откуда оно, разделенное на частичные потоки, направляется по трубам 28, 27 и 7 посредством свободного стекания в аппарат 2, в нижней части которого три частичные потока вновь соединяются. Для правильного действия установки необходимо лишь поставить аппарат 11 настолько высоко, чтобы стекающая с самого нижнего из его распределительных поддонов 4 вода поступала еще с естественным падением на самый верхний из распределительных поддонов аппарата 2. Таким образом, и оба других частичных потока, которые подлежат отводу из вышерасположенных мест аппарата 11 на распределительные поддоны аппараа 2, лежащие ниже самого верхнего из них, будут также располагать необходимым для такового отвода падением.

Таким образом, в конденсаторе 2 поступающие у входа 1 горячие сырые газы встречаются со всем количеством циркулирующей в процессе воды, в то время как они при постепенном охлаждении во время подъема по конденсатору входят в соприкосновение с уменьщающимися ступенеобразно количествами воды. С другой стороны, в аппарате И, вследствие ввода общего количества теплой воды на его вершину, к подлежащим новому нагреванию газам подводится большая часть теплоты незадолго до их выхода из аппарата 11, т.-е. в том месте, где они, благодаря ч своей повышенной температуре, обладают наибольшей способностью к поглощению пара, тогда как в нижних частях аппарата 11, соответственно меньшей при более низких температурах способности газов к принятию теплоты, им встреЧ1аются меньшие количества воды.

Предмет патенту.

1.Способ выделения смолы и аммиака из газов сухой перегонки путем последовательного охлаждения и нагревания газов посредством постоянного циркулирующего количества воды, отличающийся тем, что газы при охлаждении и соответственно при нагревании обрабатывают количествами воды, ступенеобразно изменяющимися в зависимости от температуры газов, применяя при иаивысших температурах наибольшие количества воды.

2.Форма выполнения способа, означенного в п. 1, отличающаяся тем, что процессы охлаждения и нагревания разделены на одинаковое число ступеней со ступенеобразно изменяющимися количествами воды и ступени охлаждения и нагревания с одними и теми же температурными границами связаны таким образом, что на них применяют постоянное для данной пары ступеней количество воды.

3.Прием выполнения способа, означенного в п, 2, с применением противоточных аппаратов для охлаждения и нагревания, отличающийся тем, что в аппарат для охлаждения, у места выхода газов, вводят только часть циркулирующей воды, а в нескольких нижележащих пунктах вводят добавочные количества воды, в аппарат же для нагревания у места выхода газа, вводят все количество циркулирующей воды и из; нескольких Нижележащих пунктов отводят частично воду для направления в соответствующие пунктьв аппарата для охлаждения.

4.Прием выполнения способа, означенного в п.п. 2-3, с применением промежуточного охлаждения воды, циркулирующей между аппаратами для нагревания и охлаждения, отличающийся тем, что промежуточному охлаждению подвергают только часть воды, циркулирующей между ступенями с наинизшими температурными границами..

5.Устройство для выполнения способа, означенного в п. п. 1-4, состоящее из аппарата для охлаждения и аппарата для нагревания, отличающееся тем, что аппарат для, нагревания 11 (фиг. 2) установлен выше аппарата для охлаждения 2„ в целях перетекания самотеком циркулирующих порций воды из аппарата для нагревания в аппарат дл охлаждения.

Авторы

Даты

1929-12-31—Публикация

1926-09-09—Подача