Изобретение относится к области машиностроения и может использоваться для шлифования сложных пространственных формообразующих поверхностей штампов, литьевых форм и др. деталей.

Известен способ ленточного шлифования (см., например, патент РФ №2142872 В24В 21/00 «Способ ленточного шлифования и устройство для его осуществления»), который используется для обработки изделий призматической, цилиндрической и сферической формы малогабаритных деталей. Обработка обеспечивается подачей изделий в рабочую зону, образованную размещением рабочих поверхностей лент одна против другой с возможностью движения под углом одна к другой в направлении равнодействующей скорости рабочих поверхностей. Передвижение заготовки в зоне обработки и вывод из нее осуществляется силами резания. Регулирование угла между лентами производится специальным механизмом, а для удерживания заготовки в рабочей зоне введен упор с реле времени.

Недостатком способа по патенту РФ №2142872 являются узкие технологические возможности, не позволяющие проводить обработку сложных пространственных поверхностей, и низкая точность обработанных поверхностей.

Известен также способ (прототип) (см., патент РФ №2116186 B24D 13/00, B24D 11/00, B24D 11/02 «Лента с абразивным покрытием»), в соответствии с которым основу ленты выполняют в виде гибкой бесшовной петли и вводят органический полимерный связующий материал, а также волокнистый армирующий материал в количестве 1-60% от массы основы. Основу выполняют в виде непересекающихся слоев волоконного армирующего материала, погруженных в органический полимерный связующий материал. Слой волоконного армирующего материала содержит слой, сформированный из одной непрерывной волоконной пряди, которую наматывают в виде спирали по длине петли-основы с возможностью продольного растяжения, при этом слой, формируемый из непрерывной волокнистой пряди, наматывают витками, следующими под постоянным углом по отношению к параллельным поверхностям петли-основы.

Недостатком способа по патенту РФ №2116186 является узкие технологические возможности, не позволяющие проводить обработку сложных пространственных поверхностей, и низкая точность обработанных поверхностей.

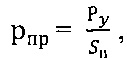

Указанный технический эффект достигается тем, что используют гибкую бесшовную ленту с внутренней замкнутой полой камерой, в которую нагнетают сжатый воздух под давлением р=0,2-0,8 МПа, а в окрестностях входа абразивных зерен в контакт с обрабатываемой поверхностью и выхода их из контакта создают полости, в которые подают сжатый воздух под давлением, обеспечивающим перемещение абразивных зерен в направлении, совпадающим с вектором скорости резания в крайних точках обрабатываемой поверхности. Давление сжатого воздуха, подаваемого в указанные полости, определяют по формуле

где ул - упругое перемещение ленты под действием сжатого воздуха (фиг. 2); jл - жесткость абразивной ленты в окрестности ее входа и выхода из контакта с обрабатываемой заготовкой в направлении, перпендикулярном к ее режущей поверхности; Sп - площадь контакта абразивного слоя ленты на входе/выходе из зоны шлифования.

Упругое перемещение ленты определяют по формуле

где Ру - составляющая силы резания, направленная перпендикулярно обработанной поверхности.

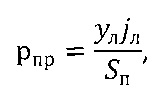

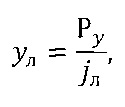

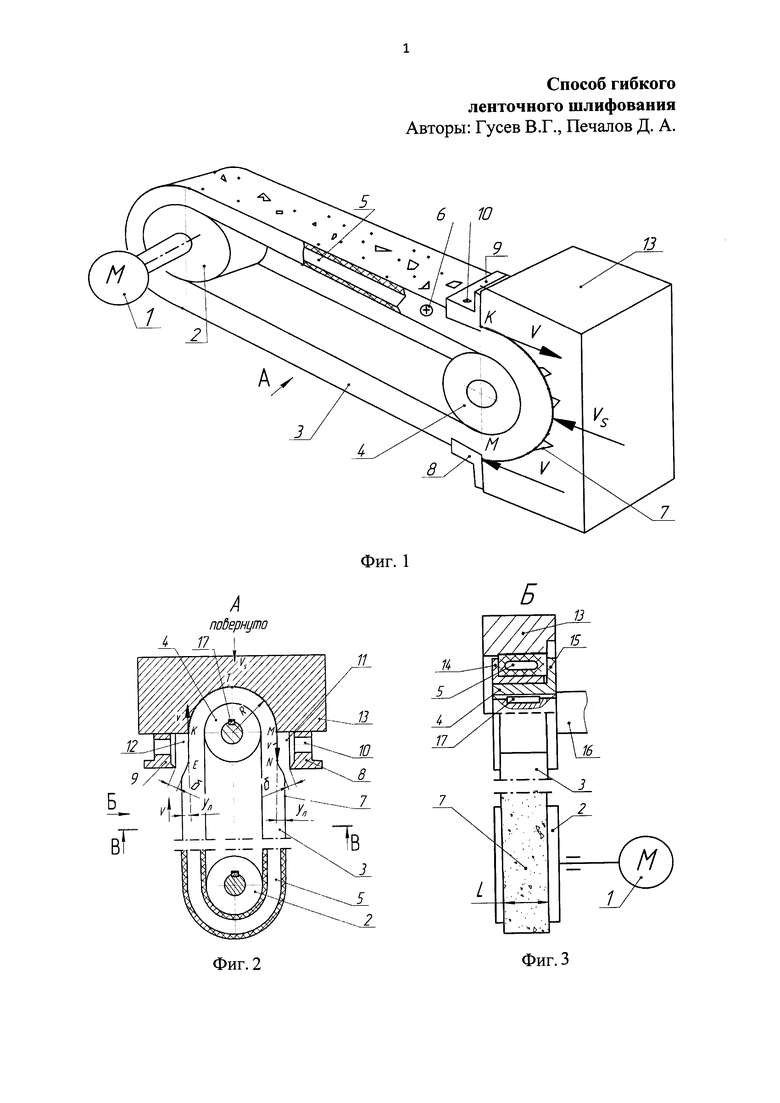

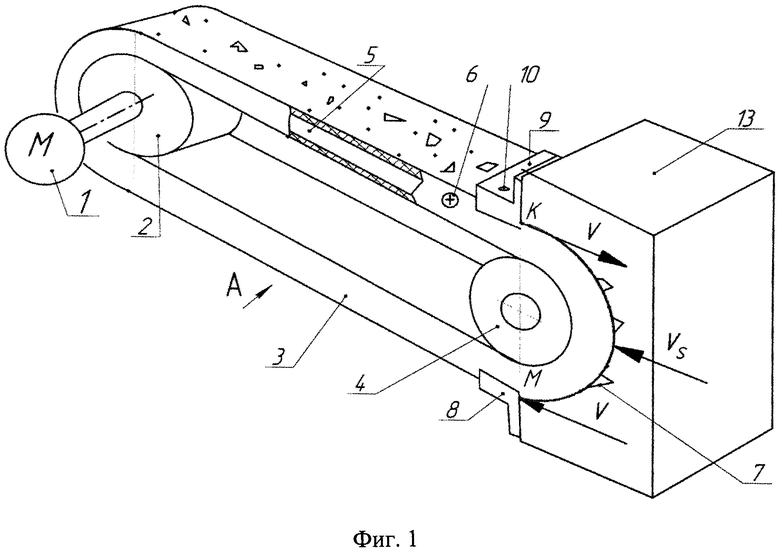

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлено устройство для гибкого ленточного шлифования, с помощью которого реализуют предлагаемый способ; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - увеличенное изображение фрагмента контакта гибкой ленты с криволинейной обрабатываемой поверхностью.

Устройство, с помощью которого осуществляют предлагаемый способ, состоит из электродвигателя 1 (фиг. 1), на валу которого жестко закреплен приводной ролик 2. Гибкая лента 3 натянута между приводным 2 и натяжным роликом 4. Лента 3 имеет замкнутую полую камеру 5, в которую подается сжатый воздух через ниппель 6. На наружную поверхность гибкой ленты нанесен рабочий абразивный слой 7, осуществляющий снятие припуска с обрабатываемой поверхности, изображенной на всех фигурах утолщенной линией.

В местах входа и выхода ленты из рабочей зоны (соответственно в крайних точках К и M обрабатываемой поверхности) закреплены уголки 8, 9. Каждый из уголков имеет отверстия 10 (фиг. 2), по которым подают сжатый воздух в полости 11 и 12, образованные абразивным слоем ленты и обращенными к нему поверхностями уголков 8, 9. Заготовка 13 в процессе шлифования контактирует с абразивным слоем 7, при этом лента ограничена по боковым сторонам буртами 14, 15 (фиг. 3). Ролик 4 может устанавливаться на оси 16 свободно либо жестко, например, с помощью шпонки 17.

Ролик 2 крепится на валу электродвигателя жестко, например, с помощью шпонки, что позволяет передавать крутящий момент от вала электродвигателя 1 ролику 2, а затем гибкой абразивной ленте 3. Для устранения завалов обработанной поверхности в окрестности входа и выхода гибкой абразивной ленты из зоны резания в отверстия 10 уголков 8 и 9 (фиг. 2 и 4) подают сжатый воздух.

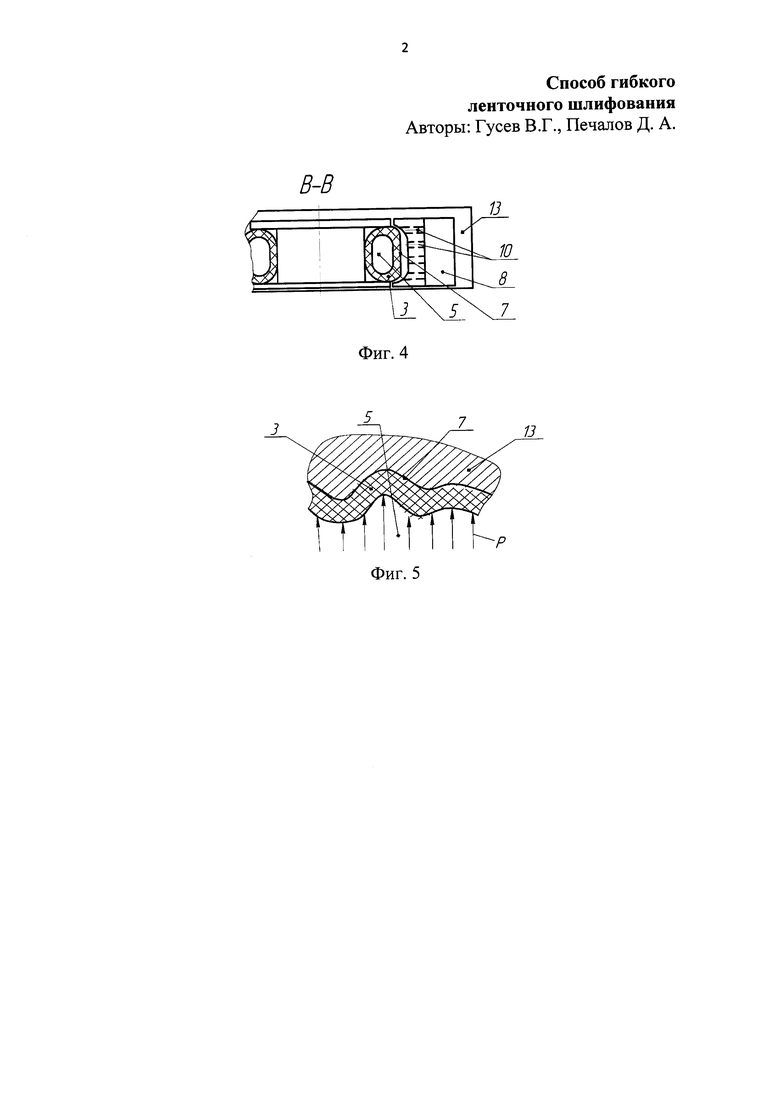

Для шлифования сложных профильных поверхностей заготовки 13, представляющих сочетание вогнутых и выпуклых контуров (фиг. 5), создают давление р воздуха в камере 5, которое обеспечивает обработку выступов и впадин изделия.

Предлагаемый способ осуществляют следующим образом. На ролики 2 и 4 надевают ленту 3 нерабочей внутренней поверхностью, после чего ленту натягивают. Камеру 5 через ниппель 6 наполняют сжатым воздухом до необходимого давления. Устанавливают заготовку в зоне шлифования так, чтобы обрабатываемая поверхность КТМ (фиг. 2) находилась на расстоянии 3-5 мм от режущего абразивного слоя 7 ленты 3, после чего заготовку закрепляют. Устанавливают уголки 8 и 9 на входе и выходе ленты 3 из зоны шлифования, обеспечивая плотный контакт с заготовкой 13 во избежание утечек сжатого воздуха.

Включают электродвигатель 1, при этом вращается приводной ролик 2, а через ленту 3 вращение передается ролику 4.

Перемещают заготовку 13 со скоростью рабочей подачи Vs к движущейся со скоростью резания v гибкой абразивной ленте 3, при этом абразивный слой 7 ленты 3 вступает в контакт с обрабатываемой поверхностью КТМ и снимает припуск с заготовки 13. Благодаря гибкости ленты и воздушной подушке, на которую опирается абразивный слой 7, последний принимает форму обрабатываемой поверхности, подготовленной на предшествующей технологической операции, например, на операции фрезерования.

Описанным способом можно осуществлять процесс ленточного шлифования различных пространственных полостей штампов и др. ответственных деталей технологической оснастки.

Для предотвращения завала кромок в окрестностях входа и выхода абразивной ленты 3 из зоны контакта с заготовкой в полости 11 и 12, образованные между режущим абразивным слоем 7 и обращенными к нему поверхностями уголков 8 и 9, подают по отверстиям 10 сжатый воздух под давлением рпр. При отсутствии давления рпр на входе и выходе из зоны резания лента, а следовательно, и абразивный слой искривляется, абразивные зерна перемещаются по криволинейной траектории, что является причиной формирования завалов на обработанной поверхности изделия. Завалы можно исключить, если перед врезанием в заготовку (перед точкой К) и по окончании процесса резания (после точки М) сохранить перемещение абразивных зерен в направлении вектора скорости резания v.

Давление рпр обеспечивает в процессе шлифования форму режущей поверхности ленты, при которой абразивные зерна перемещаются по отрезкам прямых линий КЕ и MN (фиг. 2), устраняя искривление (изгиб) абразивного слоя 7 на входе и выходе из контакта с обрабатываемой поверхностью заготовки 13. В результате совпадения векторов линейной скорости резания в точках К и Е на входе абразивных зерен в заготовку и в точках М и N на выходе из заготовки устраняется криволинейная траектория движения абразивных зерен, а следовательно, и завалы кромок на обработанной поверхности изделия.

Устранение завалов на входе и выходе абразивной ленты в зону резания обеспечивается при ее упругом перемещении на величину (фиг. 2), определяемую по формуле

где Ру - составляющая силы резания, направленная перпендикулярно обработанной поверхности; jл - жесткость абразивной ленты в окрестности ее входа и выхода из контакта с обрабатываемой заготовкой в направлении, перпендикулярном к ее режущей поверхности.

Составляющая Ру силы резания представляет собой силу прижатия ленты к обрабатываемой поверхности заготовки и определяется как произведение известного давления сжатого воздуха в камере 5 ленты на площадь ее контакта Sк с заготовкой 13. Площадь контакта Sк абразивной ленты с обрабатываемой поверхностью заготовки можно определить на основании известных размеров изделия. Для процесса ленточного шлифования полуцилиндра, представленного на фиг. 2, площадь контакта

где R, L - соответственно радиус и ширина обрабатываемой поверхности - полуцилиндра (фиг. 2 и 3).

Значения R и L берем из чертежа изделия. Формула (2) используется при взаимодействии абразивных зерен со всей обрабатываемой поверхностью изделия (при сравнительно малых габаритных размерах обрабатываемой поверхности). Для больших площадей обрабатываемых поверхностей проводят поочередное ленточное шлифование ее составных площадей. Площади составных частей также поддаются расчету на основании разработанной технологической наладки на операцию ленточного шлифования и чертежа изделия.

Жесткость jл определяют известным способом: прикладывают к ленте внешнюю силовую нагрузку, измеряют упругие перемещения ленты в направлении приложенной силовой нагрузки и находят частное от деления первой величины на вторую.

Перед входом абразивных зерен в контакт с заготовкой и после выхода их из контакта сила резания равна нулю, а на абразивный слой действует сила Рп, обусловленная давлением рпр сжатого воздуха в полостях 11, 12

где Sп - площадь абразивного слоя, на которую давит сжатый воздух в каждой из полостей 11 и 12.

Из выражения (3) находим давление сжатого воздуха, которое позволяет устранить завалы обработанной поверхности изделия и которое необходимо создать в полостях 11 и 12 перед выполнением технологической операции ленточного шлифования

Значение давления рпр уточняют экспериментально: обрабатывают пробную заготовку при давлении рпр в полостях 11 и 12, полученном в результате расчета по (4), измеряют завалы на обработанной поверхности, по результатам измерения изменяют зазоры δ перемещением уголков 8 и 9 относительно абразивного слоя 7. Настройку заканчивают, если допуск на величину завала, оговоренный рабочим чертежом изделия, больше измеренного фактического его значения. После настройки требуемых зазоров δ, через которые выходит сжатый воздух из полостей 11 и 12, обрабатывают всю партию заготовок.

Численное значение давления р сжатого воздуха в камере 5 влияет на микрогеометрию обработанных поверхностей, что вызывает необходимость обоснования его значений. Для этого разработан и исследован шлифовальный круг, абразивные сегменты которого опираются на упругодемпфирующий элемент, выполненный в виде резиновой камеры, наполненной сжатым воздухом. Давление в камере изменяли в пределах от 0,2 до 1,0 МПа (см. Гусев В.Г., Морозов В.В. Технология плоского дискретного шлифования: учебное пособие. - Владимир: Изд-во Владим. гос. ун-та, 2007. - с. 104, 105). В начале шлифования шероховатость обработанной поверхности примерно одинакова для всего указанного диапазона давлений (Ra=0,42-0,51 мкм). При давлениях р=0,2; 0,4 МПа в упругодемпфирующем элементе шероховатость находится примерно на постоянном уровне в течение всего времени шлифования (Ra=0,42 мкм).

Для давлений в упругодемпфирующем элементе, равных 0,6; 0,8; 1,0 МПа, в интервале времени шлифования от 1 до 8-й минуты наблюдается уменьшение шероховатости поверхности от 0,45 до 0,32 мкм. При дальнейшем увеличении времени шлифования для р=0,8 МПа шероховатость продолжает уменьшаться до 13-й минуты шлифования, в результате чего минимальное значение шероховатости обработанной поверхности получено при давлении р=0,8 МПа (см. Гусев В.Г., Морозов В.В. Технология плоского дискретного шлифования: учебное пособие. - Владимир: Изд-во Владим. гос. ун-та, 2007, с. 206, 207).

Такое изменение шероховатости во времени в упругодемпфирующем элементе объясняется различным характером взаимодействия абразивных зерен с обрабатываемой поверхностью заготовки. При малых давлениях воздуха (0,2; 0,4 МПа) в процессе резания участвуют лишь наиболее выступающие абразивные зерна, при этом из-за высоких демпфирующих свойств камеры количество режущих зерен мало, которые царапают обрабатываемую поверхность заготовки, оставляя на ней отдельно нанесенные риски.

При давлениях в камере, равных 0,6; 0,8; 1,0 МПа, увеличивается сила прижатия абразивной ленты к обрабатываемой поверхности, в результате чего в процессе шлифования участвует большее количество абразивных зерен, что сопровождается снижением среднего арифметического отклонения профиля Ra шлифованной поверхности. Минимальное значение параметра Ra характерно для давления р=0,8 МПа, поэтому это давление воздуха создается в камере 5 абразивной ленты при обработке изделий с постоянной кривизной поверхности, например, в виде полуцилиндра.

При переменной кривизне поверхности изделия (фиг. 5) давление р=0,8 МПа назначать не следует, так как в этом случае из-за высокой жесткости инструмента возникают геометрические погрешности обработанной поверхности в виде срезания абразивными зернами ленты наиболее выступающих участков поверхности заготовки. Одновременно с этим остаются необработанными участки поверхности в местах углублений большой кривизны (вогнутые поверхности малого радиуса кривизны).

Для обработки сложных поверхностей изделия, представляющих собой сочетание участков различной кривизны (в особенности с малыми радиусами кривизны), следует создавать в полости 5 давление р=0,2 МПа, что позволяет не только уменьшить геометрические погрешности на выступающих участках, но и обеспечить обработку вогнутых поверхностей изделия, поскольку из-за малой жесткости инструмента лента принимает форму, соответствующую профилю поверхности изделия, сформированному на предшествующей операции лезвийным режущим инструментом, например фрезой.

Таким образом, регулируя давления р в полости 5 абразивной ленты, можно обеспечить контакт абразивных зерен с обрабатываемой поверхностью заготовки по криволинейному профилю изделия, что позволяет расширить область применения инструмента и его технологические возможности.

Кроме этого предложенный способ позволяет повысить геометрическую точность шлифованных поверхностей. Давление рпр обеспечивает постоянство траектории движения абразивных зерен на входе и выходе режущего абразивного слоя из контакта с обрабатываемой поверхностью, несмотря на скачкообразное изменение силы резания как при входе, так и выходе их из зоны шлифования.

При входе в зону резания на движущийся абразивных слой ленты начинает действовать сила резания, которая при обычном ленточном шлифовании вызывает изменение траектории движения абразивных зерен, приводящей к образованию завала на обработанной поверхности. Аналогичная картина наблюдается и при выходе рабочего абразивного слоя из контакта с заготовкой, когда сила резания скачкообразно принимает нулевое значение, а траектория абразивных зерен изменяется.

Создание внешнего давления воздуха на абразивный слой гибкой ленты перед входом в зону резания позволяет еще до начала контактного взаимодействия абразивных зерен с заготовкой сдеформировать ленту для обеспечения прямолинейной траектории ЕК движения зерен, совпадающей с вектором v скорости резания в точке К, что устраняет завалы обработанной поверхности и повышает геометрическую точность шлифованных поверхностей.

При выходе из контакта абразивных зерен с заготовкой сила резания становится равной нулю, но на абразивный слой начинает действовать давление сжатого воздуха, которое компенсирует действие исчезнувшей силы резания, в результате чего абразивные зерна продолжают свое дальнейшее движение по отрезку прямой линии, совпадающей с вектором v скорости резания в точке М, что также устраняет образование завалов обработанной поверхности, а следовательно, повышает геометрическую точность шлифованных поверхностей изделий.

Таким образом, предлагаемый способ позволяет расширить технологические возможности режущего инструмента и повысить геометрическую точность шлифованных поверхностей изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 2015 |

|

RU2606143C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ПЛОСКОМ ПЕРИФЕРИЙНОМ ШЛИФОВАНИИ | 2014 |

|

RU2579325C1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

| ТОРЦЕВОЙ ЭЛАСТИЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1992 |

|

RU2042498C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

Изобретение относится к области абразивной обработки и может быть использовано при ленточном шлифовании сложных пространственных поверхностей, например формообразующих поверхностей штампов, пресс-форм, форм для литья под давлением и др. На ведущий и ведомый ролики надевают нерабочей внутренней поверхностью гибкую абразивную ленту с внутренней полой камерой. Перед шлифованием ленту натягивают, а в полую внутреннюю камеру нагнетают сжатый воздух под давлением 0,2-0,8 МПа. Заготовку подают на движущийся со скоростью резания наружный абразивный слой ленты, который принимает форму обрабатываемой поверхности. На входе и выходе абразивной ленты из контакта с обрабатываемой поверхностью образуют полости, в которые подают сжатый воздух под давлением, определяемым по приведенной математической зависимости и обеспечивающим прямолинейную траекторию движения абразивных зерен ленты, совпадающую с вектором скорости резания. В результате исключается образование завалов обрабатываемой поверхности и повышается геометрическая точность ее шлифования. 5 ил.

Способ гибкого ленточного шлифования, включающий установку гибкой ленты в виде бесшовной петли с нанесенным абразивным режущим слоем на два ролика и сообщение ей движения со скоростью резания относительно обрабатываемой поверхности, отличающийся тем, что используют гибкую ленту с внутренней замкнутой полой камерой, в которую нагнетают сжатый воздух под давлением 0,2-0,8 МПа, при этом на входе и выходе абразивного режущего слоя гибкой ленты из контакта с обрабатываемой поверхностью образуют полости, в которые подают сжатый воздух под давлением P

где Ру - радиальная составляющая силы резания;

Sп - площадь контакта гибкой ленты с обрабатываемой поверхностью.

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU837794A1 |

| US 4443977 A, 24.04.1984 | |||

| ЩЕГОЛЕВ В.А | |||

| и др | |||

| Эластичные абразивные и алмазные инструменты, Л., 1977, с.56-57, рис | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

2017-04-11—Публикация

2015-12-21—Подача