Изобретение относится к технологии машиностроения, к производству металлорежущего инструмента и может быть использовано при финишной абразивно-алмазной обработке деталей типа валов, валов с эксцентрическими поверхностями, винтовых поверхностей точных винтов, например, винтов винтовых насосов, из трудношлифуемых материалов.

Известно устройство для полирования поверхностей, включающее оправку, несущую абразивный круг, причем оправка снабжена втулкой, являющейся внутренним кольцом роликового радиального игольчатого подшипника, у которой оси наружной и внутренней поверхностей выполнены под углом α и пересекаются в центре симметрии, косыми шайбами, у которых торцы выполнены под углом α друг к другу, абразивным кругом, который выполнен на гибкой (резиновой, каучуковой, вулканитовой и т.п.) основе и который установлен на наружном кольце подшипника под углом α к плоскости, перпендикулярной оси вращения, при этом устройство снабжено усеченным под углом α к плоскости перпендикулярной оси вращения круговым кольцом, закрепленным на торце круга соосно оси оправки и двуплечим рычагом, шарнирно в кронштейне установленным на оправке, одним плечом контактирующим с внутренней поверхностью кольца, другое плечо снабжено винтом, ввернутым в оправку, и амортизационной пружиной [1].

Недостатками известного устройства являются узкая специализация (только для обработки цилиндрических и плоских гладких поверхностей) и узкие технологические возможности, неравномерное воздействие зерен абразивного круга, находящихся у торцов и в середине высоты круга, на обрабатываемую поверхность, невозможность регулирования скорости вращения круга с целью оптимизации режима резания. Все это снижает производительность и качество обработки и увеличивает себестоимость шлифования.

Задачей изобретения является повышение производительности и качества, расширение технологических возможностей и интенсификация процесса шлифования за счет использования упругой оболочки с режущим абразивно-алмазным слоем и возможности резания не одной, как при традиционном шлифовании, а несколькими гранями абразивно-алмазного зерна благодаря наложению на вращение круга продольных возвратно-поступательных вибрационных движений и возможности регулирования режимов резания и частоты вибраций.

Поставленная задача решается предлагаемым абразивно-алмазным инструментом, выполненным в виде круга, закрепленного на оправке, при этом круг представляет собой торообразную упругую оболочку, содержащую абразивно-алмазный слой на наружной поверхности, втулку в отверстии торообразной оболочки, диск на ее торце тора и штуцер с ниппелем для подвода сжатого воздуха, приводящего торообразную оболочку в рабочее состояние, причем оправка с кругом расположена на подшипниках качения в полом коаксиальном шпинделе, торец которого выполнен под острым углом к плоскости, перпендикулярной оси круга, и предназначен для контакта с упомянутым диском торообразной оболочки.

Кроме того, контакт торца шпинделя с диском торообразной оболочки осуществлен посредством шариков, завальцованных на торце шпинделя.

При этом оправка с кругом и коаксиальный шпиндель имеют индивидуальные приводы для сообщения вращения им в разных направлениях, а обрабатываемой детали и кругу - встречных движений, а в качестве абразивно-алмазного слоя использована абразивная или алмазная шкурка на эластичной связке и тканевой основе.

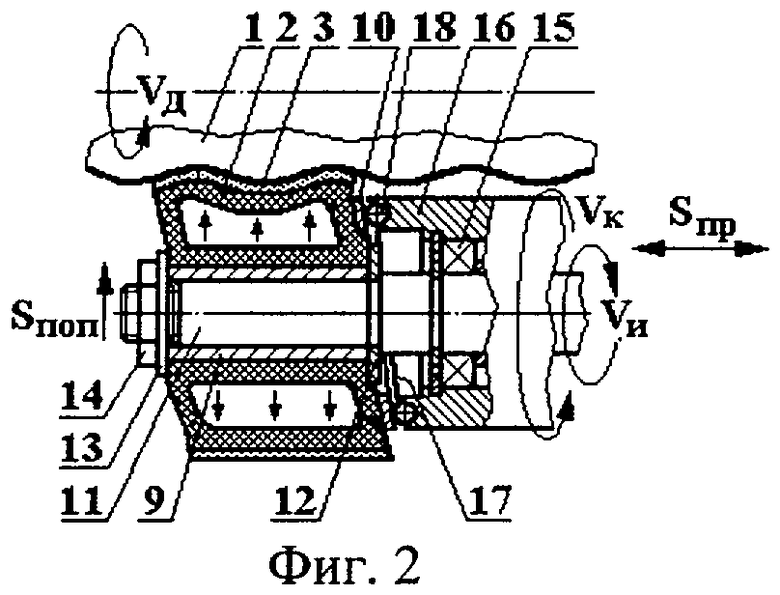

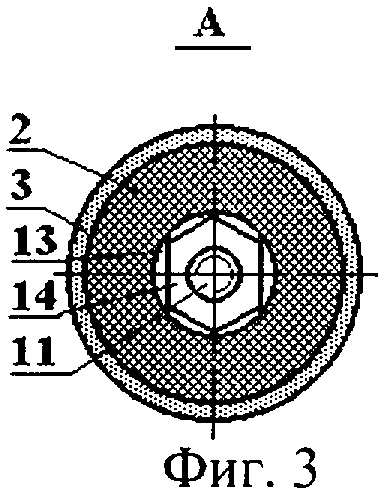

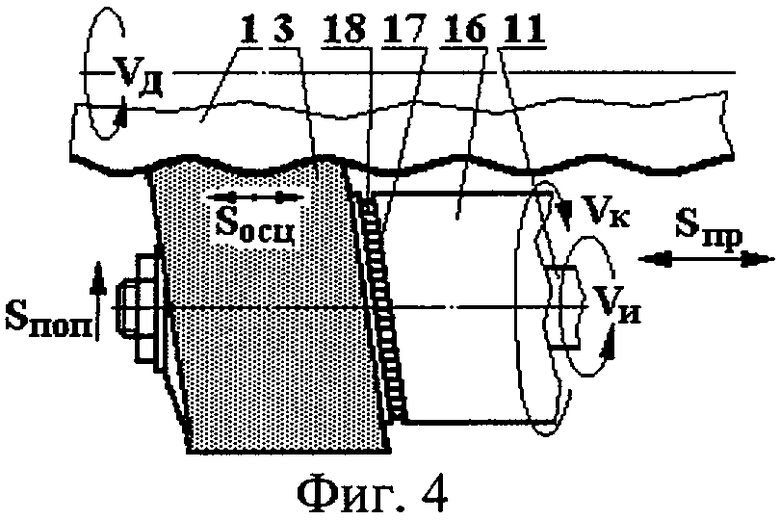

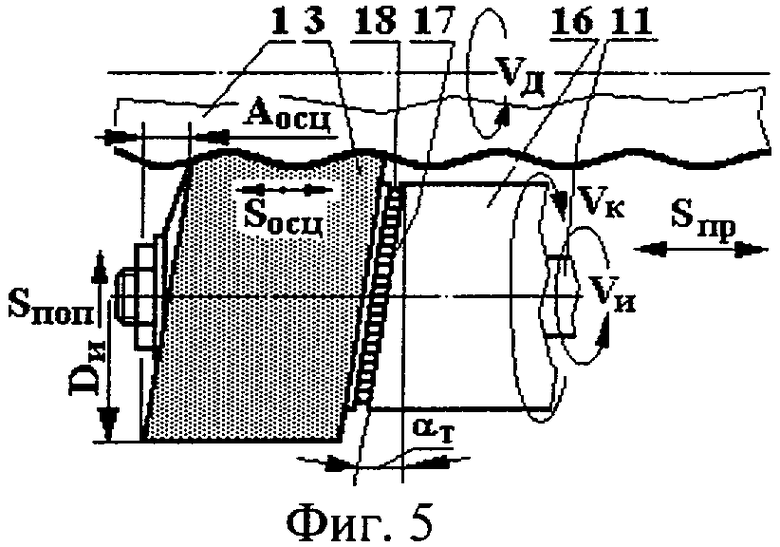

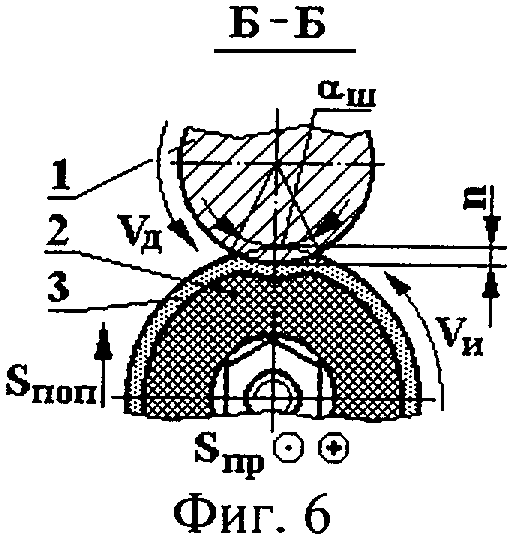

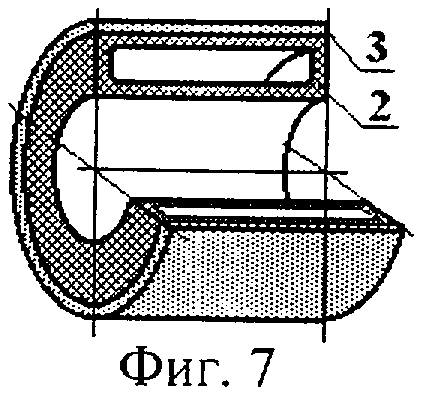

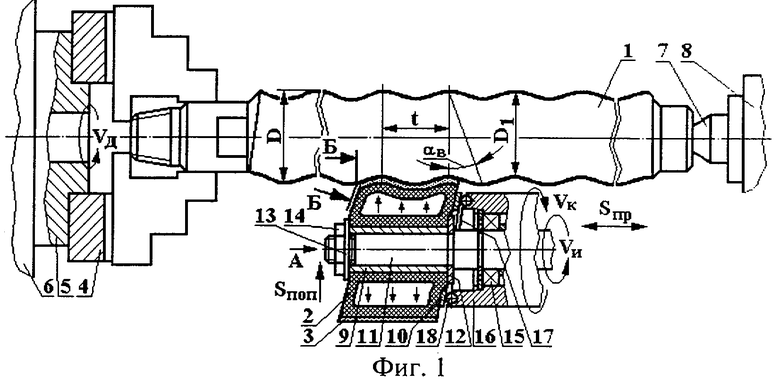

На фиг.1 изображен предлагаемый абразивно-алмазный инструмент (продольный разрез) и схема обработки винта винтового насоса; на фиг.2 - положение инструмента (продольный разрез) при его повороте на 180° относительно положения на фиг.1; на фиг.3 - вид А на фиг.1; на фиг.4 - общий вид инструмента в положении, показанном на фиг.2; на фиг.5 - общий вид инструмента в положении, показанном на фиг.1; на фиг.6 - разрез Б-Б на фиг.1; на фиг.7 - торообразная упругая оболочка с абразивно-алмазным слоем на наружной поверхности, частичный разрез.

При финишной абразивной обработке винтов 1 (например, винтовых насосов, имеющих профиль и размеры D, D1, t, e, e1, показанные на фиг.1) предлагаемым абразивно-алмазным инструментом в виде круга, представляющим собой торообразную упругую оболочку 2 с абразивным слоем 3 на наружной поверхности тора, инструмент подводят к обрабатываемой детали - винту 1.

Для увеличения периода стойкости в качестве абразивного материала используют эльбор, искусственные и природные алмазы на каучуковой связке, толщина абразивного слоя 3 составляет 1 мм и более.

Для снижения себестоимости инструмента в качестве абразивно-алмазного слоя 3, расположенного на наружной поверхности торообразной упругой оболочки 2, используют абразивную или алмазную шкурку на эластичной связке и тканевой основе.

Винту 1 сообщают вращения вокруг своей оси со скоростью Vд. Скорость инструменту Vи назначается согласно характеристике и режущим свойством абразивно-алмазного слоя 3, закрепленного на поверхности тора 2, как при обычной традиционной абразивной обработке.

Обрабатываемую деталь - винт 1 закрепляют в патроне 4 шпинделя 5 передней бабки 6, например, токарного станка и поджимают центром 7 задней бабки 8.

Торообразная упругая оболочка 2 с абразивным слоем 3 на наружной поверхности содержит втулку 9, расположенную в отверстии тора, диск 10 на торце тора и штуцер с ниппелем (не показаны) для подвода сжатого воздуха, приводящего тор в рабочее состояние. Крепление втулки 9 и диска 10 к тору осуществляется известными способами, например, за счет клея или вулканизацией.

Таким образом изготовленный и собранный круг устанавливается на оправке 11 между шайбами 12 и 13 и крепится гайкой 14.

Оправка 11 с кругом расположена на подшипниках качения 15 в полом коаксиальном шпинделе 16 с торцом 17, который выполнен под острым углом к плоскости, перпендикулярной оси инструмента. Торец 17 шпинделя 16 играет роль копира, который передает осциллирующие колебательные возвратно-поступательные движения вдоль оси контактирующему с ним диску 10, а следовательно, режущему слою круга.

Контакт торца 17 шпинделя 16 с диском 10 круга осуществляется через шарики 18, которые завальцованы в торец шпинделя, контакт также может осуществляться, например, посредством упорного подшипника (не показан) и т.п.

Оправка 11 с кругом и коаксиальный шпиндель 16 с наклонным торцом 17 имеют индивидуальные приводы (не показаны), которые сообщают им вращения, соответственно Vи и Vд, в разных направлениях, причем скорость вращения Vк влияет на частоту осцилляции режущего слоя.

Амплитуда осцилляции Аосц зависит от конструктивных параметров инструмента, а именно от угла наклона торца шпинделя α1 и наружного диаметра инструмента Dи и определяется по формуле

Аосц=Dиtgαт

С целью повышения скорости резания и снижения времени на обработку детали и кругу сообщают встречные движения.

Абразивно-алмазный инструмент предлагаемой конструкции с приводом (не показан) устанавливают, например, на суппорте токарного станка (не показан).

После того, как деталь 1 закреплена в патроне 4 и поджата центром 7, включают главное движение - вращение детали 1, а упругую оболочку 2 приводят в рабочее состояние путем подачи через штуцер и ниппель (не показан) под давлением Р сжатого воздуха.

Одновременно с главным движением резания, которым является вращение детали 1, инструменту 2 сообщают возвратно-поступательную продольную Sпр и поперечную Sпоп подачи, как при традиционном круглом шлифовании валов, при этом инструменту дают некоторый натяг n с целью заполнения впадин обрабатываемого винта и создания дуги охвата упругой абразивно-алмазной оболочкой обрабатываемой поверхности. От величины натяга n зависит величина дуги контакта αш (фиг.6), а следовательно, интенсивность, качество и производительность обработки

Упругая абразивно-алмазная оболочка 2 под давлением сжатого воздуха благодаря натягу n охватывает обрабатываемый винт 1 с усилием пропорционально давлению сжатого воздуха, обеспечивая радиальную подачу врезания Sp. Наружная поверхность оболочки 2 увеличивается и уменьшается в диаметре и принимает форму впадин и выступов винтовой поверхности обрабатываемого винта 1, ведя интенсивную абразивную обработку по всей длине винта, захватываемой инструментом. Таким образом, упругая оболочка 2 позволяет в процессе абразивной обработки радиальное перемещение абразивного слоя 3, способствуя равномерному распределению снимаемого припуска.

Режущий слой упругой оболочки, воспринимая от копира осциллирующие вибрационные движения Sосц в осевом направлении, позволяет абразивно-алмазным зернам осуществлять резание не одной, как при традиционном шлифовании, а несколькими гранями, интенсифицируя обработку. Вибрации в этих направлениях создают перекрестное движение абразивно-алмазных зерен относительно скорости подачи заготовки и периодически изменяют скорость резания и силу трения. Благодаря этому облегчается съем материала и стружкообразование, улучшается самозатачивание абразивно-алмазных зерен, качество обработанной поверхности, в несколько раз повышается производительность обработки и уменьшается расход энергии на резание и трение по сравнению с аналогичными показателями при традиционных способах шлифования.

Упругая оболочка 2, являясь демпфером, сглаживает удары и уменьшает вибрации, возникающие в системе «станок-приспособление-инструмент-деталь», позволяет увеличить зону контакта инструмента с деталью и вести охватывающую на некоторой дуге αIII, обработку винтовых поверхностей винтов и эксцентриковых поверхностей валов.

Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина -1282 мм, длина винтовой части -1208 мм, диаметр поперечного сечения винта - D1=⊘27-0.05 мм, D=30 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0.01 мм, шероховатость Ra=4 мкм; винтовая поверхность однозаходная, левого направления; материал -сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса -5,8 кг. Припуск на сторону - 0,25 мм. Обработка проводилась на токарно-винторезном станке мод. 16К20 с помощью специального приспособления, имеющего два двигателя постоянного тока, приводящих в движения коаксиальные валы, инструмент - упругая оболочки с алмазным слоем на наружной поверхности ⊘ 400 мм и длиной 200 мм, толщина алмазоносного слоя 1,0 мм, содержание алмазов при 100%-ной концентрации - 56 карат. Упругая оболочка изготовлялась на тканерезиновой основе и каучукосодержащей связке (аналог - алмазная бесконечная бесшовная лента АЛШБ, используемая на базовом предприятии). Смазочно - охлаждающая жидкость - сульфофрезол.

Окружная скорость инструмента - Vи=33,5 м/с (nи=1600 мин-1), заготовки - vд=37,7 м/мин (0,63 м/с), nд=400 мин-1, продольная подача Sпр=20 мм/об, Sпоп=0,01 мм/ход (в два раза больше, чем при традиционном шлифовании). Величина амплитуды осцилляции Аосц=5 мм, угол наклона торца коаксиального шпинделя αТ=0,7°. Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=5,2 мин (против Тм баз=16,8 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки с последующим полированием алмазной лентой на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого инструмента являются возможность абразивно-алмазной обработки валов с переменным сечением, в частности винтов винтовых насосов, легко достижима нужная скорость резания, высокая производительность; отсутствие стыков; более плавная обработка; большая жесткость технологической системы; повышается качество и точность обработки благодаря охватыванию инструментом обрабатываемой поверхности при снятии больших неравномерных припусков; в 2-3 раза повышается производительность обработки благодаря большой площади контакта инструмента с заготовкой и сокращению количества проходов.

Инструмент в виде упругой оболочки, являясь демпфером, сглаживает удары и позволяет вести вибрационную обработку, при этом способ, реализуемый с помощью предлагаемого инструмента, легко поддается автоматизации.

Источник информации

1. Патент РФ №2202461, МКИ 7 В 24 В 29/00, 45/00. Устройство для полирования поверхностей. Степанов Ю.С., Афанасьев Б.И., Бородин В.В, Фомин Д.С. Заявка 2001123492/02, заявл. 21.08.2001, опубл. 20.04.2003 г. Бюл. №11 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ | 2009 |

|

RU2433898C2 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ | 2009 |

|

RU2433899C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239545C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239546C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении алмазно-абразивного инструмента для обработки деталей типа валов, валов с эксцентрическими поверхностями, винтовых поверхностей винтов из трудношлифуемых материалов. Инструмент выполнен в виде круга, закрепленного на оправке и представляющего собой торообразную упругую оболочку. Последняя содержит абразивно-алмазный слой на наружной поверхности, втулку в отверстии торообразной оболочки, диск на ее торце и штуцер с ниппелем для подвода сжатого воздуха, приводящего торообразную оболочку в рабочее состояние. Оправка с кругом расположена на подшипниках качения в полом коаксиальном шпинделе. Его торец выполнен под острым углом к плоскости, перпендикулярной оси круга, и предназначен для контакта с упомянутым диском торообразной оболочки. Такая конструкция повышает производительность и качество обработки, расширяет технологические возможности за счет обеспечения обработки валов с переменным сечением и интенсифицирует процесс шлифования благодаря наложению продольных возвратно-поступательных вибрационных движений. 3 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2202461C1 |

| АЛМАЗНЫЙ КРУГ | 0 |

|

SU274680A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182066C1 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| US 3145511 А, 25.08.1964. | |||

Авторы

Даты

2005-10-10—Публикация

2004-02-04—Подача