Настоящее изобретение относится к области нефтехимии, в частности, касается перспективного способа получения насыщенных углеводородов, пригодных в качестве компонентов дизельного топлива, деоксигенацией жирных насыщенных и ненасыщенных кислот в присутствии катализатора.

Получение моторных топлив, в том числе и дизельного, из возобновляемых источников сырья является перспективным дополнительным источником в топливном балансе. Сырьем для таких процессов являются различные растительные масла, животные жиры и отходы пищевой промышленности (т.н. жарочные масла), состоящие в основном из триглицеридов карбоновых кислот. Дизельные топлива, получаемые в процессах переработки масел и жиров, называют "биодизелем первого поколения", по систематике, которая предложена в руководстве Original Equipment Manufacturer, представляющие собой метиловые эфиры жирных кислот с длиной углеводородной цепи С8-С26. Обычно эфиры этих кислот получают из жиров реакцией переэтерификации низшими спиртами в присутствии катализаторов. Тем не менее, низкая калорийность и морозостойкость полученных топлив ограничивает область их применения. Наличие в таких топливах эфирного кислорода приводит к нежелательному повышенному выбросу NOx в сравнении с обычным дизельным топливом (Schmidt K., Van Gerpen J. «The Effect of Biodiesel Fuel Composition on Diesel Combustion and Emissions» / SAE Technical Paper 961086 / 1996).

Для получения углеводородов, пригодных в качестве компонентов дизельного топлива и лишенных вышеназванных недостатков, можно использовать соответствующие жирные кислоты, которые обычно получают гидролизом масел и жиров (Б.Н. Тютюнников, Г.Л. Юхновский, А.Л. Маркман. «Технология переработки жиров», Пищепромиздат, Москва 1950; Б.Н. Тютюнников. «Химия жиров», Пищевая промышленность, Москва, 1966). Одновременно с получением кислот образуется глицерин, который является товарным продуктом и сырьем для различных процессов. Полученные таким образом кислоты подвергают деоксигенации в присутствии катализаторов, при этом, как правило, получают углеводороды, содержащие на один атом углерода меньше, чем исходная кислота.

В патенте RU 2397199 С2 (опубл. 20.08.2010) и в международной заявке на патент WO 2006075057 А2 (опубл. 20.07.2006) рассматриваются два способа селективного получения углеводородов, пригодных для дизельного топлива, один из которых характеризуется тем, что в нем есть стадия, где проводится деоксигенация (декарбонилирование/декарбоксилирование). Реакция осуществляется приведением сырья, полученного из возобновляемых источников и содержащего С8-С24 жирные кислоты, их сложные эфиры, в том числе триглицериды, или соли металлов, а также их сочетание, в присутствии растворителей или без них, в контакт с катализатором, содержащим от 0,5 до 20% одного или нескольких металлов группы VIII периодической системы, например платины, палладия, иридия, рутения и родия, или от 2 до 55% никеля на носителе. Катализатор до реакции обрабатывают водородом при температуре 100-500°С. Каталитический процесс проводят при температуре 200-400°С и давлении от 0,1 до 15 МПа и получают углеводороды для дизельного топлива, которые могут быть подвергнуты далее изомеризации.

Согласно представленным в цитированных источниках результатам недостатками указанного способа являются низкая эффективность (конверсия, селективность) предложенных катализаторов и высокое содержание активного компонента (Pd) в них.

Из уровня техники (патент RU 2472764 С1, опубл. 20.01.2013) известен способ селективного получения углеводородов, пригодных для использования в качестве дизельного топлива, заключающийся в декарбонилировании/декарбоксилировании смеси насыщенных и ненасыщенных карбоновых кислот С8-С24 в растворителе в атмосфере водорода в присутствии гетерогенного катализатора, представляющего собой палладий на оксиде алюминия, при температуре 200-400°С и давлении 0,1-5 МПа, характеризующийся тем, что используют гранулированный катализатор, в котором палладий распределен в поверхностном слое носителя с глубиной проникновения 0,1-0,6 мм при содержании палладия в катализаторе 0,25-5% мас. Приведенный способ позволяет достичь выхода углеводородов ~71% мол. при 350°С, давлении водорода 15 МПа за 3 часа.

Недостатком указанного способа является использование катализатора, включающего достаточно высокое содержание весьма дорогостоящего активного компонента (0,25-5% мас. Pd).

Технический результат настоящего изобретения заключается в создании каталитического способа получения углеводородов из возобновляемых источников сырья с заменой дорогостоящего палладиевого катализатора на катализатор, не содержащий благородные металлы.

Ориентируясь на коммерчески доступные и получившие в последние десятилетия применение в нефтепереработке фталоцианиновые катализаторы (Ахмадуллина А.Г. и др. Опыт гетерогенно-каталитической демеркаптанизации сырья МТБЭ в ОАО «Славнефть - Ярославнефтеоргсинтез» // Нефтепереработка и нефтехимия. - 2005. - №3. - С. 15-17; Вильданов А.Ф. Опыт эксплуатации установок очистки бутан-бутиленовой фракции и сточных вод от соединений серы на Омском НПЗ с использованием гомогенного и гетерогенного катализаторов \ Химия и технология топлив и масел. - 2013. - №3. - С. 13-16), нами выбраны для испытаний доступные водорастворимые фталоцианины кобальта.

Указанный технический результат достигается тем, что декарбонилирование/декарбоксилирование C18-карбоновой кислоты (стеариновая кислота), выбранной в качестве модели класса жирных кислот, проводят в растворителе в атмосфере водорода при 350-400°С и давлении водорода 0,1-5 МПа в присутствии гетерогенного катализатора, представляющего собой октанатриевую соль 2,3,9,10,16,17,23,24-октакарбоксифталоцианина кобальта (РсСо), нанесенную на оксид алюминия.

В предпочтительном варианте осуществления настоящего изобретения содержание кобальта (Со) в катализаторе составляет 1-2% мас., предпочтительно 2% мас.

Еще в одном предпочтительном варианте осуществления настоящего изобретения время проведения процесса составляет 4,5-8 часов, предпочтительно 6 часов.

Приведенные условия реакции декарбонилирования/декарбоксилирования стеариновой кислоты и используемый катализатор на основе октанатриевой соли 2,3,9,10,16,17,23,24-октакарбоксифталоцианина кобальта, распределенный на поверхности оксида алюминия, являются определяющими факторами для процесса.

В качестве растворителя для данного способа может быть использована любая смесь углеводородов, например парафины, изопарафины, нафтены с диапазоном температур кипения 150-300°С, предпочтительно парафиновые углеводороды С10-С16 или их комбинации. В качестве растворителя можно использовать также рецикловые потоки технологических процессов, в том числе и данного метода.

В качестве сырья для получения кислот методом гидролиза жиров используют подходящие фракции рапсового, льняного, подсолнечного, кукурузного, кокосового, таллового и др. масел, бараньего и свиного жиров, а также фракции масляных и жировых отходов пищевой промышленности.

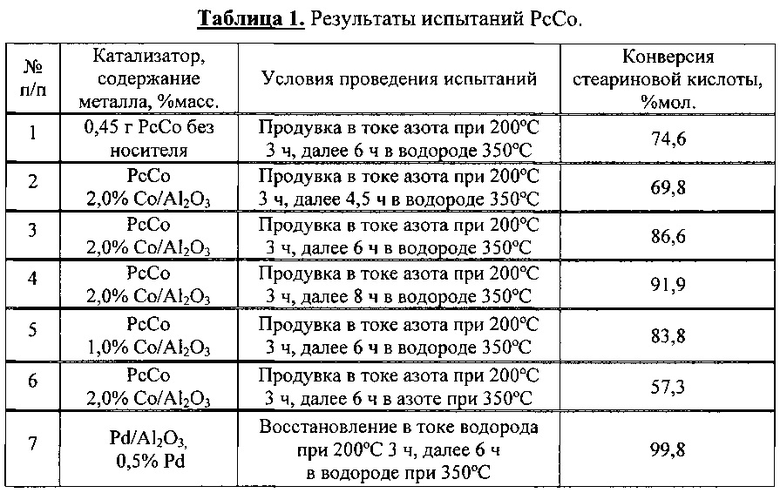

Пример 1. В автоклав с мешалкой фирмы Autoclave Engineers емкостью 50 см3, изготовленный из коррозионно-стойкого материала "Хастеллой", загружали 0,45 г РсСо, в качестве катализатора (количество соответствует количеству фталоцианина, используемому при приготовлении 1 г катализатора с содержанием Со 2% масс.). Катализатор обрабатывали в токе азота (4-6 л/час) при давлении 1 МПа в течение 3 часов при температуре 200°С и слабом перемешивании (400-500 об./мин). Далее автоклав охлаждали до комнатной температуры, стравливали азот и, не вскрывая автоклава для предотвращения контакта катализатора с кислородом и влагой воздуха, в него вводили 12 г додекана в качестве растворителя. Автоклав затем открывали, в реакционную смесь добавляли 4 г стеариновой кислоты, полученной предварительным гидролизом масел и жиров, например кукурузного масла, вновь закрывали и проводили деоксигенацию (декарбонилирование/декарбоксилирование) в атмосфере водорода при давлении 1,6 МПа при температуре 350°С и интенсивном перемешивании (900-1100 об./мин) в течение 6 часов. После окончания процесса автоклав быстро охлаждали водой до комнатной температуры, проводили анализ продуктов. Для определения количества непрореагировавшей стеариновой кислоты продукты реакции оттитровывали спиртовым раствором щелочи в соответствии с ГОСТ 5476-80. Содержание насыщенных и ненасыщенных углеводородов в продукте после предварительного метилирования определяли методом ГЖХ с использованием газового хроматографа Кристалл 2000М с ПИД и кварцевой капиллярной колонкой HP-ultra-2. При определении количества образовавшихся углеводородов пользовались методом внутреннего стандарта (тридекан). Данные по конверсии стеариновой кислоты приведены в таблице 1.

Примеры 2-4. Катализатор готовили следующим образом: 0,6 г γ-Al2O3 (фракции 0,1-1 мм) прокаливают 2 часа при 400°С, носитель охлаждают, добавляют суспензию 0,45 г РсСо (для получения катализатора содержащего 2% масс. Со) в 3 мл дистиллированной воды, тщательно перемешивают, выдерживают при перемешивании 1 час. Смесь помещают в фарфоровую чашку, сушат в токе воздуха и перемешивают при 30-40°С до полного высыхания, которое определяется по степени сыпучести катализатора. 1 г полученного катализатора загружают в автоклав и проводят процесс аналогично примеру 1, варьируя время процесса от 4,5 до 8 часов. Для проведения испытаний при каждом времени контакта в реактор загружали свежую порцию катализатора. Результаты испытаний приведены в таблице 1.

Пример 5. Процесс проводят аналогично примерам 2-4, используя катализатор, приготовленный из 0,78 г γ-Al2O3 и 0,23 г РсСо (содержащий 1% масс. Со).

Пример 6. Процесс проводят аналогично примерам 2-4 в атмосфере азота при давлении 1,6 МПа.

Пример 7 (сравнительный). Процесс проводят в условиях, близких к прототипу, используя катализатор, содержащий 0,5% масс. Pd.

При осуществлении способа по настоящему изобретению достигается конверсия стеариновой кислоты до 90%. При проведении деоксигенации в отсутствие водорода в реакционной смеси выход углеводородов резко понижается до 24%. Уменьшение времени проведения реакции до 3 часов и ниже также приводит к уменьшению выхода углеводородов ниже 22%. Продукт, полученный по предложенному способу и содержащий в основном линейные углеводороды, может быть подвергнут изомеризации с целью снижения температуры его замерзания, что, в свою очередь, облегчит его использование в качестве компонента дизельного топлива. Изомеризацию проводят при давлении 2-15 МПа (лучше 3-10 МПа) и температуре 200-500°С (предпочтительно проводить 280-400°С) в присутствии известных катализаторов изомеризации, соответствующих современному уровню технологи (Ю.М. Жоров. «Изомеризация углеводородов», Москва, Химия, 1983).

Согласно результатам испытаний, приведенных в таблице 1, следует, что использование нового катализатора в способе получения углеводородов, пригодных для использования в качестве компонентов дизельного топлива, является эффективным, предпочтительным является использование катализатора, подставляющего собой РсСО, нанесенный на γ-Al2O3 (2% мас. Со), при времени реакции 6 часов.

Полученные данные по конверсии стеариновой кислоты сравнимы с данными по прототипу, но без использования благородных металлов (Pd).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ТОПЛИВНОГО РЯДА ИЗ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ | 2011 |

|

RU2472764C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ РАПСОВОГО МАСЛА | 2014 |

|

RU2592849C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| Способ каталитической переработки растительных масел в углеводороды дизельной фракции | 2022 |

|

RU2808039C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2008 |

|

RU2376062C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРОДЕОКСИГЕНАЦИИ ЖИРНЫХ КИСЛОТ, ИХ ЭФИРОВ И ТРИГЛИЦЕРИДОВ | 2007 |

|

RU2356629C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2393201C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

Изобретение относится к области нефтехимии, а именно к способу получения углеводородов, пригодных для использования в качестве компонентов дизельного топлива, заключающемуся в декарбонилировании/декарбоксилировании стеариновой кислоты в растворителе в атмосфере водорода при 350-400°С и давлении водорода 0,1-5 МПа в присутствии гетерогенного катализатора, представляющего собой октанатриевую соль 2,3,9,10,16,17,23,24-октакарбоксифталоцианина кобальта, нанесенную на оксид алюминия. Изобретение обеспечивает создание каталитического способа получения углеводородов из возобновляемых источников сырья с заменой дорогостоящего палладиевого катализатора на катализатор, не содержащий благородные металлы. 3 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения углеводородов, пригодных для использования в качестве компонентов дизельного топлива, заключающийся в декарбонилировании/декарбоксилировании стеариновой кислоты в растворителе в атмосфере водорода при 350-400°C и давлении водорода 0,1-5 МПа в присутствии гетерогенного катализатора, представляющего собой октанатриевую соль 2,3,9,10,16,17,23,24-октакарбоксифталоцианина кобальта, нанесенную на оксид алюминия.

2. Способ по п. 1, отличающийся тем, что содержание кобальта в катализаторе составляет 1-2 мас.%.

3. Способ по п. 1, отличающийся тем, что время проведения процесса составляет 4,5-8 часов.

4. Способ по п. 2, отличающийся тем, что оптимальное содержание кобальта в катализаторе составляет 2 мас.%, а время проведения реакции составляет 6 часов.

| Подоплелова Татьяна Андреевна "Каталитическая деоксигенация стеариновой кислоты в углеводороды" Диссертация на соискание ученой степени кандидата химических наук, Москва, 2013 | |||

| А.С | |||

| Беренблюм и др | |||

| "Каталитическая химия получения углеводородных топлив из растительных маслов и жиров" Катализ в промышленности, 3, 2012, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ И НАСЫЩЕННЫХ УГЛЕВОДОРОДОВ ГИДРИРОВАНИЕМ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ | 2011 |

|

RU2462445C1 |

| US 20070281875 А1, 06.12.2007 | |||

| T.V | |||

| Choudhary et al | |||

| СПОСОБ ДЛЯ РАДИОСНОШЕНИЙ С ПОЕЗДАМИ | 1922 |

|

SU397A1 |

Авторы

Даты

2017-04-18—Публикация

2016-04-15—Подача