Настоящее изобретение относится к технологии получения жидких углеводородных смесей, предназначенных для дальнейшей переработки в моторные топлива и химические продукты, из твердых углеродсодержащих материалов, а именно растительной лигноцеллюлозной биомассы, в том числе отходов переработки древесины, водорослей и других видов растительного сырья, отходов производства бумаги и т.д., с использованием процесса гидроконверсии в среде углеводородного разбавителя (растворителя) и прекурсора ультрадисперсных катализаторов. В последние несколько лет наблюдается повышенный интерес к получению жидких углеводородов из возобновляемых видов сырья, которые могли бы частично заменить или дополнить топлива, получаемые из нефти. Одним из возможных источников производства углеводородов является переработка лигноцеллюлозной биомассы. Лигноцеллюлозная биомасса или целлюлозная биомасса состоит из трех основных биополимеров: целлюлозы, гемицеллюлозы и лигнина. В зависимости от природы биомассы соотношение компонентов может быть различным. Вещество биомассы имеет высокое содержание кислорода - до 50%. В процессе производства топлив из биомассы необходимо снизить содержание кислорода и увеличить соотношение Н/С.Существуют различные методы конверсии биомассы. В результате газификации биомассы получается синтез-газ, который можно использовать для производства жидких топлив по технологии Фишера-Тропша. Другими методами ожижения биомассы являются высокоскоростной пиролиз или гидротермальная обработка, в присутствии или без катализатора, но без добавления водорода.

Перечисленные методы позволяют удалить только часть кислорода. Получаемые жидкие продукты нестабильны, богаты кислородом и по комплексу физико-химических свойств очень отличаются от дистиллятных продуктов нефтяного происхождения и требуют дальнейшей переработки. Кроме того, эти чисто термические процессы обладают, по существу, очень плохой избирательностью; реакции сопровождаются значительным образованием газа и твердых частиц кокса.

Более эффективное решение проблемы переработки биомассы состоит в использовании каталитического процесса гидроконверсии в присутствии водорода и разбавителя (растворителя).

Известен способ гидроконверсии суспензии измельченной биомассы в продуктах переработки нефти, состоящих, по крайней мере, на 80% из фракций, выкипающих выше 343°C и содержащих 10-50% ароматических углеводородов. Гидроконверсию проводят при 350-500°C и давлении 8,0 -16,8 МПа в присутствии суспензии частиц катализатора на основе сульфида металла (заявка WO №2009/146225 А1, опубл. 03.12.2009, МПК C10G 45/04; С10С 3/02).

Недостатком изобретения является то, что нагрев суспензии биомассы до температуры гидроконверсии проводится в контакте с водородом, в результате чего образующиеся в значительном количестве (25 - 30% от веса биомассы) балластные газы СО и CO2 смешиваются с водородом и разбавляют его, снижая его парциальное давление. Это приводит к снижению глубины конверсии, необходимости использования высокого давления при гидроконверсии и существенно усложняет и удорожает процесс очистки рециркулирующего водородсодержащего газа.

В другом изобретении твердую биомассу или жидкие продукты ее переработки (например, смолу пиролиза, масла, извлеченные из водорослей, и т.п.) подвергают гидроконверсии в присутствии суспензии сульфидов металлов. Для формирования сульфида металла прекурсор предварительно сульфидируют в присутствии сульфидирующего агента в отдельном аппарате в атмосфере водорода при Т=250-350°C с получением суспензии катализатора в жидком продукте. В качестве среды для приготовления суспензии катализатора используют пиролитическую смолу, масла, полученные из биомассы, легкую нефть и др. В качестве прекурсоров используются водо- или маслорастворимые соединения элементов 6 и 8 групп периодической системы элементов. В качестве сульфидирующих агентов используют сероводород, органические сульфиды, такие как ДМДС (диметилдисульфид), полисульфиды, элементарную серу, сульфид натрия, тиофен, и так далее. Средний размер частиц катализатора предпочтительнее менее 20 мкм (заявка США №2009326285 А1, опубликовано 31.12.2009, МПК С07С 1/00). Недостатком изобретения является сложность технологического процесса и использование дополнительного сульфидирующего агента.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является способ гидроконверсии биомассы в реакторе в присутствии диспергированного катализатора (патент Франции №2974109 А1, опубликовано 19.10.2012, МПК С10 В 53/02; C10G 1/00; C10L 1/04). Отличительным признаком изобретения является термическая обработка биомассы при температуре от 200 до 300°C, предпочтительно между 225°C и 275°C, в отсутствие воздуха. Обработанную таким образом биомассу измельчают с предпочтительными размерами частиц менее 150 мкм. Для процесса гидроконверсии измельченную биомассу смешивают с растворителем. В качестве растворителя для гидроконверсии используют остатки переработки нефти, сырую нефть, тяжелые нефти, асфальты деасфальтизации, продукты гидроконверсии биомассы, углей, промышленных полимеров и т.д. Гидроконверсию проводят при температуре 300-450°C, общем давлении 2-35 МПа, расходе сырья 0,1-5 ч-1, соотношении водород/сырье от 0,1 до 2 нм3/кг, в присутствии дисперсных катализаторов на основе сульфидов Mo, Fe, Ni, W, Со, V, Ru. Дисперсный катализатор готовится в специальном автоклаве из прекурсоров - солей металлов (молибдена, никеля и др.) с добавлением сульфидирующего агента, например ДМДС. В качестве катализаторов могут также использоваться катализаторы на носителях с размерами гранул менее 1 мм. Продукты гидроконверсии разделяют на газ, нафту, керосин, дизельную фракцию, вакуумный газойль и тяжелый остаток, содержащий частицы катализатора. Часть дистиллятных продуктов может быть использована для приготовления суспензии биомассы. По одному из вариантов осуществления изобретения рециркулирующую фракцию подвергают гидрообработке. Кроме того, в патенте предусмотрена частичная рециркуляции остатка, содержащего частицы катализатора. Выводимая из процесса часть остатка, содержащего твердый катализатор, используется для получения прекурсора известными методами сжигания, сепарации экстрагентами и др. методами

Недостатки прототипа заключаются в следующем:

- недостаточная температура предварительной термической обработки биомассы. При заявленной температуре (до 300°C) процессы декарбонилирования (удаления карбонильных групп из вещества биомассы), декарбоксилирования (удаление карбоксильных групп) и гидродеоксигенирования (удаления гидроксильных групп) протекают в малой степени. В приведенном примере в результате термической обработки древесины бука содержание кислорода в образце снизилось незначительно - с 41,5 до 38,1%. В процессе гидроконверсии, осуществляемой при более высокой температуре, процессы дальнейшего декарбонилирования и декарбоксилирования станут источниками образования больших количеств оксидов углерода и воды. В результате этого в газовую фазу будет поступать СО и CO2, которые будут снижать парциальное давление водорода и создадут трудности при очистке рециркулирующего водородсодержащего газа. В результате этого снижается глубина конверсии и существенно усложняется технология концентрирования водорода;

- в данном способе дисперсный катализатор готовится в специальном автоклаве из прекурсоров - солей металлов (молибдена, никеля и др.) с добавлением сульфидирующего агента, например ДМДС, что существенно усложняет процесс гидроконверсии;

- недостатком процесса является низкий выход жидких продуктов - 24-32% и высокий выход газа - 66,8-73,9% на вещество биомассы.

Задачи изобретения - повысить выход жидких продуктов и упростить процесс, повысить глубину конверсии биомассы.

Для решения поставленной задачи в способе получения жидких углеводородных смесей путем гидроконверсии лигноцеллюлозной биомассы, включающем сушку биомассы, ее измельчение, приготовление пасты из измельченной биомассы, растворителя и прекурсора дисперсного катализатора, гидроконверсию приготовленной пасты, разделение полученных продуктов в системе сепараторов, в качестве растворителя используют органический растворитель, имеющий в интервале температур 60-90°C вязкость от 0,5 до 2,5 Па·с, содержащий 2-5,5% маc. серы и 5-25% мас. полициклических ароматических углеводородов и/или их производных, а измельчение биомассы и приготовление указанной пасты осуществляют путем диспергирования с механоактивацией биомассы в среде растворителя, содержащего прекурсор катализатора. При этом предварительно осуществляют нагрев приготовленной пасты в инертной атмосфере до температуры 330-380°C при давлении 0,2-0,5 МПа до удаления основного количества кислорода биомассы в форме СО, CO2 и H2O с последующей гидроконверсией.

Растворитель, содержащий прекурсор катализатора, могут получать смешением и диспергированием с механоактивацией водного раствора прекурсора катализатора, содержащего одно или более водорастворимых соединений элементов, выбранных из Mo, Fe, Ni, W, Со, с органическим растворителем с получением эмульсии с размерами капель от 0,1 до 3 мкм. Диспергирование с механоактивацией водного прекурсора катализатора с органическим растворителем предпочтительно осуществляют в роторно-кавитационном диспергаторе.

Растворитель, содержащий прекурсор катализатора, также могут получать предварительным растворением в органическом растворителе маслорастворимого прекурсора катализатора, содержащего одно или более соединений элементов, выбранных из Mo, Fe, Ni, W, Co.

Диспергирование с механоактивацией биомассы в среде растворителя, содержащего прекурсор катализатора, осуществляют в роторнокавитационном диспергаторе. Предпочтительно его осуществляют при 70-120°C.

Массовое отношение биомассы, растворителя и прекурсора катализатора в приготовленной пасте составляет (0,1-0,7):1:(0,005-0,1).

После указанного нагрева деоксигенированную пасту смешивают с подогретым до 400-450°C водородом при соотношении водород: паста = (500-1500): 1 нл/л, а гидроконверсию осуществляют при давлении 5-9 МПа, температуре 400-450°C, длительности пребывания сырья в реакционной зоне (времени контакта) 0,33 - 2 часа, в присутствии образующегося из прекурсора катализатора - одного или более сульфидов элементов, выбранных из Mo, Fe, Ni, W, Со, с размерами частиц 10-1000 нм.

Предпочтительно соотношение водород/паста составляет (800-1100):1 нл/л.

Основные отличия предлагаемого решения от прототипа состоят в следующем:

- синтез дисперсных частиц катализатора из прекурсора осуществляют не в отдельном блоке, в специальном аппарате, а непосредственно в сырьевой смеси, в процессе ее нагрева до температуры гидроконверсии и без ис-

пользования специальных сульфидирующих агентов;

- измельчение биомассы осуществляют путем ее диспергирования в среде растворителя с определенным набором физико-химических свойств, с использованием механоактивационных процессов, позволяющих получить высокодисперсные активные фрагменты полимерных молекул лигнина, целлюлозы и гемицеллюлозы;

- с целью повышения парциального давления водорода в газовой фазе реактора гидроконверсии, снижения содержаний балластных газов (CO и CO2) в рециркулирующем водородсодержащем газе, упрощения технологии очистки циркулирующего водородсодержащего газа проводится предварительная деоксигенация термической обработкой (нагревом) пасты при 330-380°C, предпочтительно 340-360°C.

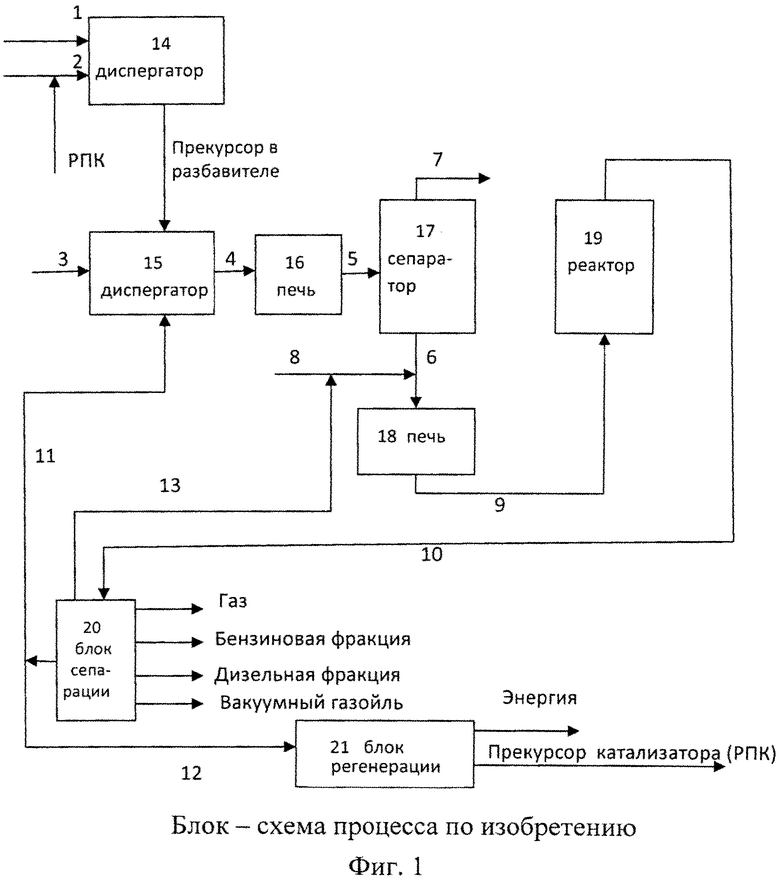

Схема осуществления процесса приведена на фиг.1.

По одному из вариантов осуществления изобретения водный раствор прекурсора катализатора (2), содержащий одну или несколько солей элементов, выбранных из Mo, Fe, Ni, W, Co, смешивают и диспергируют с механоактивацией с использованием устройства (14) при температуре 60-90°C, предпочтительно 75-85°C, в органическом растворителе (1).

По другому варианту осуществления изобретения в качестве прекурсора используют маслорастворимые соединения элементов, выбранных из Mo, Fe, Ni, W, Co, которые растворяют в растворителе с использованием устройства 14. Массовое отношение растворителя и прекурсора катализатора составляет 1:(0,005-0,1), предпочтительно 1:(0,01-0,05). В качестве жидкой среды для приготовления дисперсии прекурсора используют органические растворители, содержащие 2-5,5% серы, 5-25% полициклических ароматических углеводородов (ПАУ) или алкилпроизводных ПАУ.

Наличие серусодержащих соединений в составе растворителя обеспечивает сульфидирование дисперсных катализаторов при нагреве пасты до температуры гидроконверсии. Полициклическая ароматика в интервале температур 350-400°С в присутствии сульфидных дисперсных катализаторов гидрируется с образованием гидропроизводных, являющихся в свою очередь донорами водорода по отношению к фрагментам полимерных молекул биомассы. Для обеспечения максимальной каталитической активности синтезируемого из прекурсора высокодисперсного катализатора вязкость растворителя в интервале температур 60-90°C должна составлять от 0,5 до 2,5 Па·с.

К полученной дисперсной системе, содержащей прекурсор катализатора, добавляют биомассу (3). Массовое отношение биомассы, растворителя и прекурсора катализатора составляет (0,1-0,7):1:(0,005-0,1), предпочтительно (0,4-0,55):1:(0,01-0,05). Биомассу подвергают механоактивации и диспергированию в среде растворителя, содержащего прекурсор катализатора, в устройстве (15) при температуре 60-90°C, предпочтительно 75-85°C. Механоактивацию вещества биомассы осуществляют без доступа воздуха. Для этого процесса пригодны диспергаторы, дезинтеграторы и другое оборудование, позволяющее получать пасты с диаметрами твердых частиц менее 30 мкм, но предпочтителен роторно-кавитационный диспергатор.

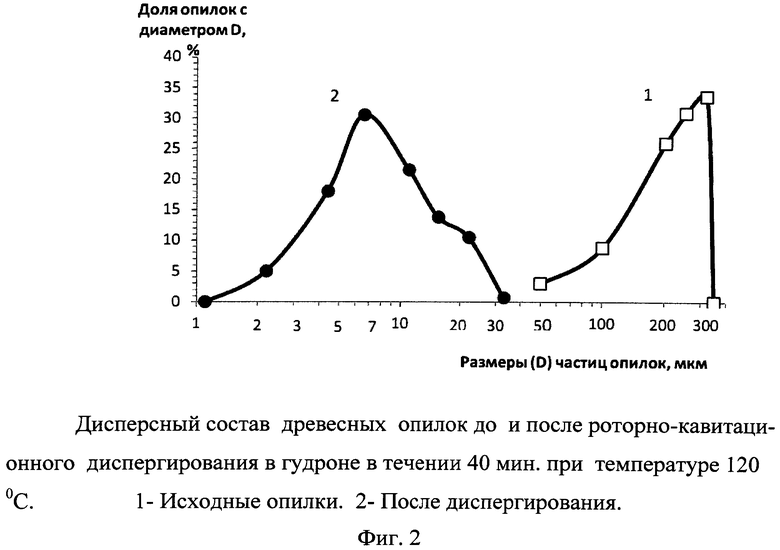

Крупность частиц биомассы после механоактивации - менее 30 мкм, в том числе содержание фракции диаметром до 7 мкм не менее 40%.

В результате механоактивации полимерные молекулы компонентов биомассы образуют активные радикалы, обладающие повышенной реакционной способностью. В процессе гомогенизации прекурсор частично сорбируется веществом биомассы, образуя поверхностные комплексные соединения, что дополнительно повышает ее реакционную способность.

Для удаления основного количества кислорода из вещества биомассы приготовленную пасту (4) нагревают до температуры 330-380°C, предпочтительно до 340-360°C с получением потока (5), в трубчатой печи (16). Такая температура обеспечивает наилучшие условия для удаления кислорода из вещества биомассы. Образовавшийся газ (7), содержащий CO, CO2, метан, этан, пары воды, отделяют от жидкого продукта в сепараторе (17) при давлении 0,2-0,5 МПа. Далее жидкий продукт (6) с температурой 330-380°C смешивают с предварительно нагретым водородом (8). К нему могут добавлять рециркулирующий газ, также содержащий водород (13). Далее газожидкостную смесь под давлением 5-9 МПа, предпочтительно 6-8 МПа подают в печь (18), где нагревают до 400-450°C (поток 9) и затем направляют в реактор гидроконверсии (19). В процессе нагрева сырьевой смеси исходный прекурсор подвергается термохимическому превращению и сульфидируется с образованием частиц катализаторов - сульфидов металлов с размером частиц от 10 до 1000 нм. Гидроконверсию проводят при температуре 400-450°C, давлении 5-9 МПа, объемной скорости 0,5-3 ч-1 (что соответствует времени контакта 0,33-2 часа), соотношении водород/сырьевая смесь (500-1500) нл/л сырьевой пасты. Оптимальные значения параметров гидроконверсии определяются свойствами биомассы, растворителя и используемого катализатора.

Продукты гидроконверсии (10) поступают в блок сепарации продуктов (20). Разделение продуктов осуществляется по обычным схемам разделения продуктов гидроконверсии нефтяного сырья. В результате разделения получают жидкий продукт (гидрогенизат) и газ, содержащий водород (13). Гидрогенизат подвергают атмосферно-вакуумной дистилляции с получением бензиновой, дизельной, газойлевой дистиллятных фракций и остатка вакуумной дистилляции с температурой кипения выше 500°C. В вакуумном остатке присутствует ультрадисперсный катализатор. Для снижения расхода катализатора часть остатка вакуумной дистилляции (11) возвращают в процесс гидроконверсии на смешение с биомассой в устройстве 15. Другую часть остатка (12) используют для извлечения и регенерации прекурсора в блоке регенерации катализатора (21). Регенерированный прекурсор катализатора (РПК

возвращается в узел диспергирования прекурсора в растворителе в устройстве Д1.

Техническими результатами изобретения являются:

- увеличение выхода жидких продуктов гидроконверсии биомассы в результате использования метода механоактивации в среде растворителя, использования растворителя с оптимальным набором физико-химических свойств, взаимодействия прекурсора с поверхностью частицы биомассы в процессе приготовления пасты, предварительного удаления основного количества кислорода из вещества биомассы;

- повышение глубины конверсии биомассы;

- упрощение технологического процесса за счет исключения операции приготовления дисперсного сульфидного катализатора в атмосфере водорода с добавлением специальных сульфидирующих агентов.

Пример 1

Биомасса - высушенные при 110°C сосновые опилки крупностью 0,3 мм и остаточной влажностью 5,1% мас. В качестве растворителя используют остаток вакуумной перегонки нефти - гудрон. Составы биомассы и растворителя приведены в таблице 1. К 100 г нагретого до 80°C гудрона добавляют 10 г водного раствора прекурсора, содержащего 0,155 г парамолибдата аммония из расчета 0,05% молибдена на органическую массу пасты. Массовое отношение растворителя и водного раствора прекурсора катализатора составляет 1:0,1. Смесь диспергируют с механоактивацией при 80°C в течение 40 мин с помощью роторно-кавитационного диспергатора. В приготовленной эмульсии размеры капель находятся в пределах 0,1-3 мкм.

Полученную эмульсию смешивают с 70 г древесной биомассы. Смесь диспергируют с помощью роторно-кавитационного диспергатора при 120°C в течение 40 минут. Массовое отношение биомассы, растворителя и водного раствора прекурсора катализатора составляет 0,7:1:0,1. На фиг.2. приведен дисперсный состав частиц биомассы в пасте до и после диспергирования.

Далее пасту загружают в обогреваемый автоклав, оборудованный перемешивающим устройством, объемом 1 л. Автоклав герметизируют и включают продув азотом со скоростью 2 нл/мин под давлением 0,2 МПа. Автоклав нагревают до 380°C в течение 1 часа и выдерживают при этой температуре 30 мин при постоянном протоке азота. Выходящий из автоклава газ охлаждают в холодильнике до 25°C. Сконденсировавшуюся воду и газ разделяют в сепараторе. Газ анализируют на хроматографе. В результате термической обработки пасты образовалось 52,6 г газа, в том числе 27,7 г паров воды, в том числе 9,8 г - из прекурсора катализатора, 15,2 г CO2, 5,2 г СО, 4,5 г углеводородов C1-C4. Выход газа на сухую биомассу (исключая гигроскопическую влагу древесины и воду прекурсора катализатора) составил 59,1%. Степень удаления кислорода из вещества биомассы составила 96%. Далее подаваемый в автоклав азот заменяют водородом, нагретым до 450°С, который постоянно подают со скоростью 13,1 нл/мин под давлением 9 МПа. Автоклав нагревают до температуры гидроконверсии - 450°C и выдерживают при этой температуре 20 мин. Время контакта - 0,33 часа.

Соотношение водород/паста составляет 1497 нл/л сырья. Выходящую из реактора парогазовую смесь охлаждают в системе сепараторов с улавливанием жидких продуктов. Затем автоклав охлаждают до комнатной температуры. Прекращают подачу водорода и разгружают автоклав. Остаток в автоклаве объединяют с уловленными в сепараторах дистиллятными фракциями. Гидрогенизат подвергают атмосферно-вакуумной разгонке на фракции «н-к-180°C», «180-350°C», «350-500°C» и анализировали. В остатке после разгонки определяют размеры частиц образовавшегося из прекурсора катализатора - MoS2. По данным электронной микроскопии средний диаметр частиц катализатора составили от 10 до 1000 нм.

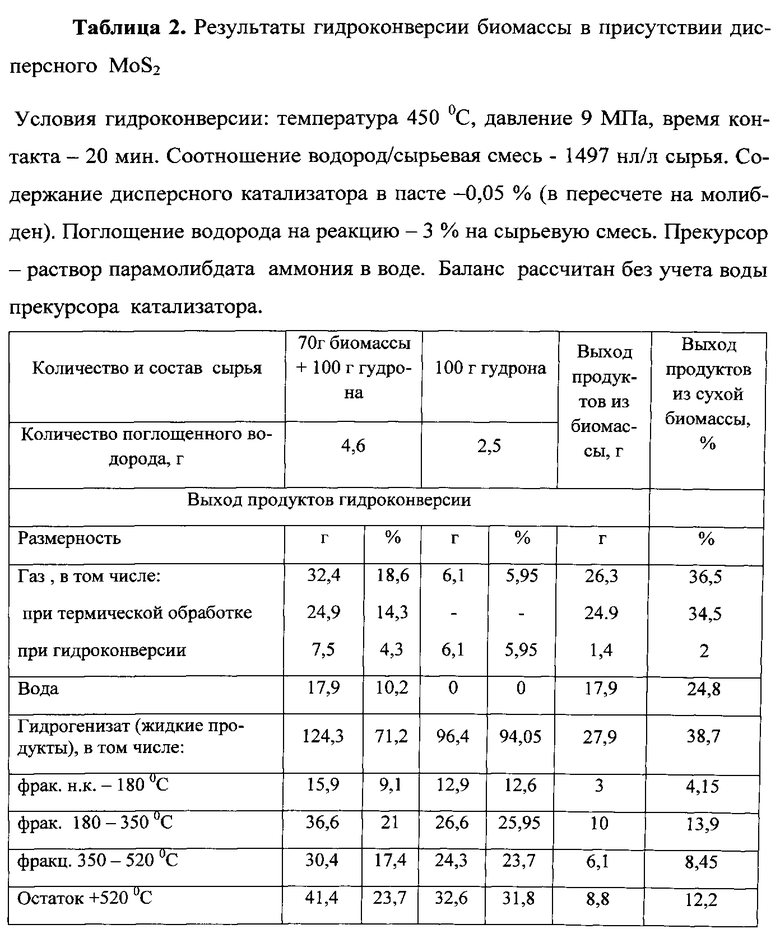

В табл.2 и 3 приведены составы и выход продуктов гидроконверсии. Как видно из таблицы, выход жидких органических продуктов из биомассы составил 38,7%, что выше, чем в известных патентах. Например, в прототипе выход жидких продуктов составил от 23,7 до 32%.

Пример 2

Для приготовления сырьевой смеси используют 20 г предварительно высушенных при 110°C сосновых опилок с крупностью до 0,3 мм и остаточной влажностью 5,1%. В качестве растворителя используют остаток атмосферной дистилляции нефти - мазут. Составы биомассы и растворителя приведены в таблице 4.

К 200 г нагретого до 70°C мазута добавляют 1 г водного раствора прекурсора, содержащего 0,2 г парамолибдата аммония из расчета 0,05% молибдена на пасту. Массовое отношение растворителя и водного раствора прекурсора катализатора составляет 1:0,005. Смесь диспергируют при 70°C в течение 40 мин с помощью роторно-кавитационного диспергатора.

В приготовленной эмульсии размеры капель находятся в пределах 0,5-3 мкм. Полученную эмульсию смешивают с 70 г древесной биомассы. Смесь диспергируют с помощью роторно-кавитационного диспергатора при 70°C в течение 40 минут. Массовое отношение биомассы, растворителя и водного раствора прекурсора катализатора составляет 0,1:1:0,005.

Далее пасту загружают в обогреваемый автоклав, оборудованный перемешивающим устройством, объемом 1 л. Автоклав герметизируют и включают продув азотом со скоростью 2 нл/мин под давлением 0,5 МПа. Далее автоклав нагревают до 330°C в течение 1 часа и выдерживают при этой температуре 1 час при постоянном токе азота. Выходящий из автоклава газ охлаждают в холодильнике до 25°C. Сконденсировавшуюся воду и газ разделяют в сепараторе. Газ анализируют на хроматографе. В результате термической обработки пасты образовалось 11,84 г газа, в том числе 5,8 г паров воды, в том числе 0,8 г - из прекурсора катализатора, 4,21 г CO2, 0,89 г CO, 0,94 г углеводородов C1-C4. Выход газа на сухую биомассу (исключая гигроскопическую влагу древесины и воду прекурсора катализатора) составил 52,8%. Степень удаления кислорода из вещества биомассы составила 88%. Далее подаваемый в автоклав азот заменяют водородом, нагретым до 450°C, который постоянно подают со скоростью 0,98 нл/мин под давлением 5 МПа. Автоклав нагревают до температуры гидроконверсии - 400°C и выдерживают при этой температуре 2 часа. Время контакта - 2 часа.

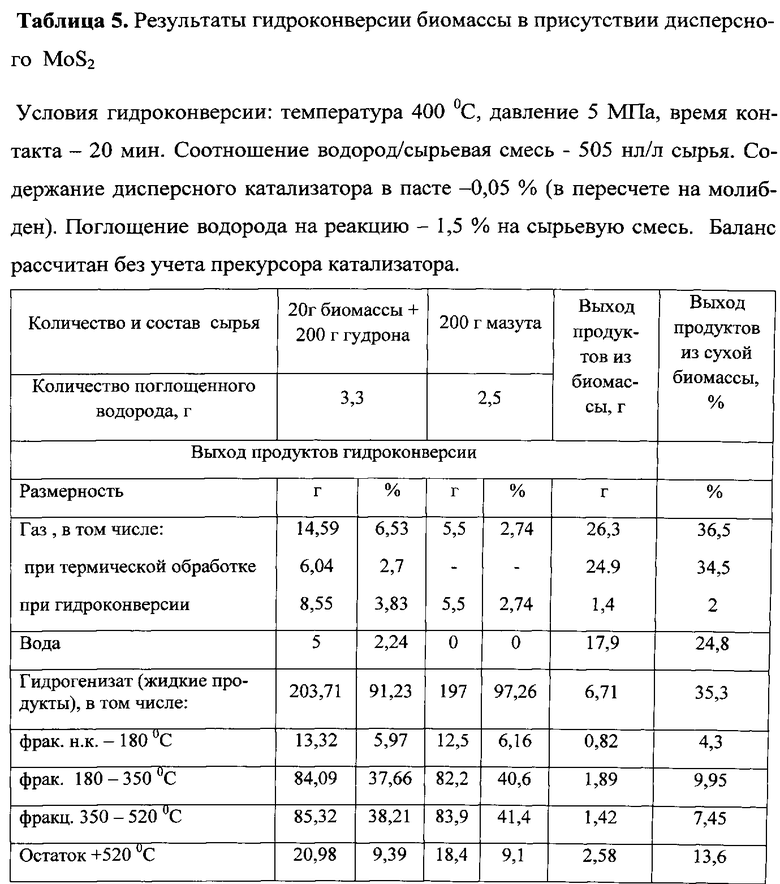

Соотношение водород/паста составляет 505 нл/л сырья. Выходящую из реактора парогазовую смесь охлаждают в системе сепараторов с улавливанием жидких продуктов. Затем автоклав охлаждают до комнатной температуры. Прекращают подачу водорода и разгружают автоклав. Остаток в автоклаве объединяют с уловленными в сепараторах дистиллятными фракциями. Гидрогенизат подвергают атмосферно-вакуумной разгонке на фракции «н-к-170°C», «170-350°C», «350-500°C» и анализируют. В остатке после разгонки определяют размеры частиц образовавшегося из прекурсора катализатора - MoS2. По данным электронной микроскопии диаметры частиц катализатора составили от 10 до 1000 нм. В табл.5 и 6 приведены составы и выход продуктов гидроконверсии. Как видно из таблицы, выход жидких органических продуктов из биомассы составил 35,3%, что выше, чем в известных способах. Например, в прототипе выход жидких продуктов составил 23,7-32%.

Пример 3

Сырье - как в примере 1. Составы биомассы и растворителя приведены в таблице 1.

К 120 г нагретого до 80°C гудрона добавляют 1,5 г маслорастворимого прекурсора - нафтената молибдена, содержащего 0,09 г молибдена из расчета 0,05% молибдена на органическую массу пасты. Массовое отношение растворителя и прекурсора катализатора составляет 1:0,0125. Смесь перемешивают при 80°C в течение 20 мин с помощью роторно-кавитационного диспергатора.

Полученный раствор прекурсора в гудроне смешивают с 60 г древесной биомассы. Смесь диспергируют с помощью роторно-кавитационного диспергатора при 90°C в течение 40 минут. Массовое отношение биомассы, растворителя и прекурсора катализатора составляет 0,5:1:0,0125.

Далее пасту загружают в обогреваемый автоклав, оборудованный перемешивающим устройством, объемом 1 л. Автоклав герметизируют и включают продув азотом со скоростью 2 нл/мин под давлением 0,2 МПа. Далее автоклав нагревают до 370°C в течение 1 часа и выдерживают при этой температуре 30 мин при постоянном токе азота. Выходящий из автоклава газ охлаждают в холодильнике до 25°C. Сконденсировавшуюся воду и газ разделяют в сепараторе. Газ анализируют на хроматографе. В результате термической обработки пасты образуется 35,37 г газа, в том числе 14,5 г паров воды, 12,9 г CO2, 4,32 г CO, 3,65 г углеводородов С1-С4. Выход газа на биомассу составил 58,9%. Степень удаления кислорода из вещества биомассы составила 94,3%.

Далее подаваемый в автоклав азот заменяют водородом, нагретым до 430°C, который постоянно подают со скоростью 3 нл/мин под давлением 7 МПа. Автоклав нагревают до температуры гидроконверсии - 430°C и выдерживают при этой температуре 90 мин. Время контакта - 1,5 часа.

Соотношение водород/паста составляет 950 нл/л сырья. Выходящую из реактора парогазовую смесь охлаждают в системе сепараторов с улавливанием жидких продуктов. Затем автоклав охлаждают до комнатной температуры. Прекращают подачу водорода и разгружают автоклав. Остаток в автоклаве объединяют с уловленными в сепараторах дистиллятными фракциями. Гидрогенизат подвергают атмосферно-вакуумной разгонке на фракции «н-к-170°C», «170-350°C», «350-500°C» и анализируют. В остатке после разгонки определяют размеры частиц образовавшегося из прекурсора катализатора - MoS2. По данным электронной микроскопии диаметры частиц катализатора составляют от 10 до 500 нм.

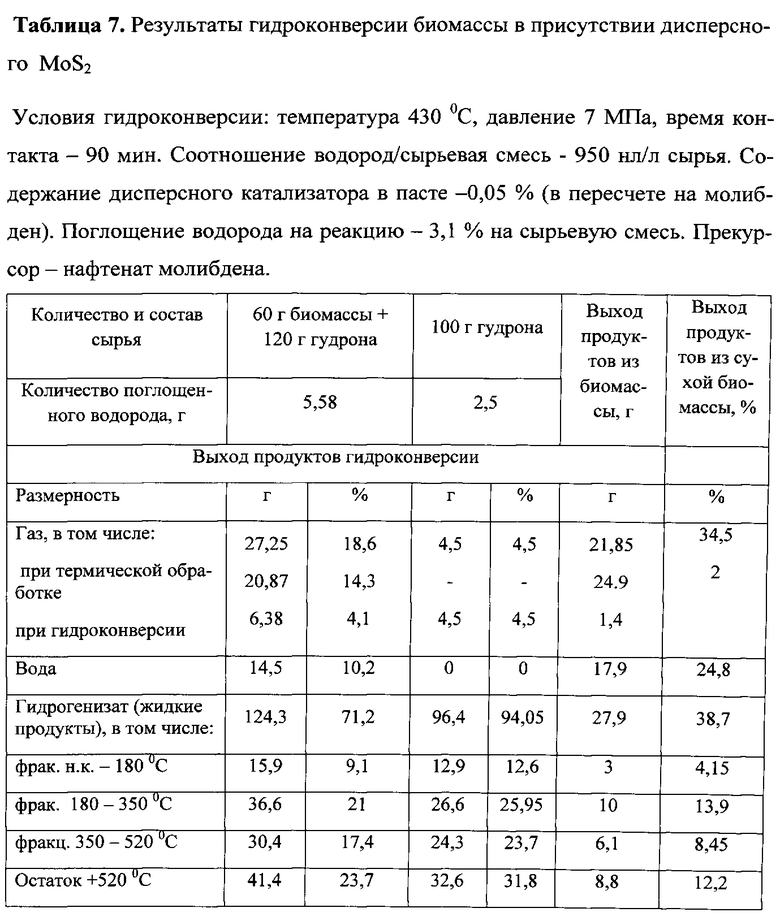

В табл.7 и 8 приведены составы и выход продуктов гидроконверсии. Как видно из таблицы, выход жидких органических продуктов из биомассы составил 38,7%, что выше, чем в известных способах. Например, в прототипе выход жидких продуктов составил от 23,7 до 32%.

Примеры 4-7

Сырье - как в примере 1. Составы биомассы и растворителя приведены в таблице 1. Условия опыта идентичны, приведенным в опыте 1. В примерах 4, 5 и 6 в качестве прекурсоров использовали 10 г водных растворов, содержащих соответственно сульфат двухвалентного железа, сульфат никеля и сульфат кобальта из расчета 0,1% активного компонента (металла) на органическую массу пасты. В примере 7 в качестве прекурсора использовали 10 г водного раствора вольфрамата аммония из расчета 0,05% вольфрама на органическую массу пасты.

Смешение компонентов, термическую обработку и гидроконверсию пасты проводили так же, как описано в примере 1.

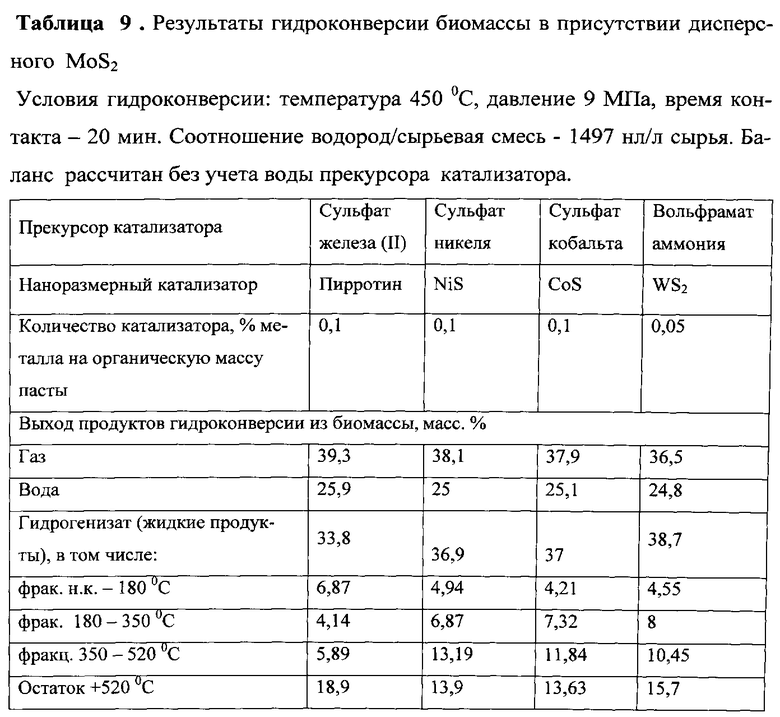

В табл.9 и 10 приведены составы и выход продуктов гидроконверсии. Как видно из таблицы, выход жидких органических продуктов из биомассы составил 33,8-38,7%, что выше, чем в известных способах. Например, в прототипе выход жидких продуктов составил от 23,7 до 32%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

Изобретение относится к получению жидких углеводородных смесей из растительной лигноцеллюлозной биомассы, предназначенных для дальнейшей переработки в моторные топлива и химические продукты. Способ получения жидких углеводородных смесей осуществляют путем гидроконверсии лигноцеллюлозной биомассы в среде растворителя в присутствии прекурсора дисперсного катализатора, способ включает сушку биомассы, ее измельчение, приготовление пасты из измельченной биомассы, растворителя и прекурсора дисперсного катализатора, гидроконверсию приготовленной пасты, разделение полученных продуктов в системе сепараторов, способ отличается тем, что в качестве растворителя используют органический растворитель, имеющий в интервале температур 60-90°C вязкость от 0,5 до 2,5 Па·с, содержащий 2-5,5% маc. серы и 5-25% мас. полициклических ароматических углеводородов и/или их производных, а измельчение биомассы и приготовление указанной пасты осуществляют путем диспергирования с механоактивацией биомассы в среде растворителя, содержащего прекурсор катализатора, при этом предварительно осуществляют нагрев приготовленной пасты в инертной атмосфере до температуры 330-380°C при давлении 0,2-0,5 МПа до удаления основного количества кислорода биомассы в форме СО, CO2 и H2O с последующей гидроконверсией. Технический результат - увеличение выхода жидких продуктов гидроконверсии биомассы, повышение глубины конверсии биомассы, упрощение технологического процесса. 9 з.п. ф-лы, 10 табл., 2 ил., 7 пр.

1. Способ получения жидких углеводородных смесей путем гидроконверсии лигноцеллюлозной биомассы в среде растворителя в присутствии прекурсора дисперсного катализатора, включающий сушку биомассы, ее измельчение, приготовление пасты из измельченной биомассы, растворителя и прекурсора дисперсного катализатора, гидроконверсию приготовленной пасты, разделение полученных продуктов в системе сепараторов, отличающийся тем, что в качестве растворителя используют органический растворитель, имеющий в интервале температур 60-90°C вязкость от 0,5 до 2,5 Па·с, содержащий 2-5,5% маc. серы и 5-25% мас. полициклических ароматических углеводородов и/или их производных, а измельчение биомассы и приготовление указанной пасты осуществляют путем диспергирования с механоактивацией биомассы в среде растворителя, содержащего прекурсор катализатора, при этом предварительно осуществляют нагрев приготовленной пасты в инертной атмосфере до температуры 330-380°C при давлении 0,2-0,5 МПа до удаления основного количества кислорода биомассы в форме СО, CO2 и H2O с последующей гидроконверсией.

2. Способ по п. 1, отличающийся тем, что растворитель, содержащий прекурсор катализатора, получают смешением и диспергированием с механоактивацией водного раствора прекурсора катализатора, содержащего одно или более водорастворимых соединений элементов, выбранных из Mo, Fe, Ni, W, Со, с органическим растворителем с получением эмульсии с размерами капель от 0,1 до 3 мкм.

3. Способ по п. 2, отличающийся тем, что диспергирование с механоактивацией водного прекурсора катализатора с органическим растворителем осуществляют в роторно-кавитационном диспергаторе.

4. Способ по п. 1, отличающийся тем, что растворитель, содержащий прекурсор катализатора, получают предварительным растворением в органическом

растворителе маслорастворимого прекурсора катализатора, содержащего одно или более соединений элементов, выбранных из Mo, Fe, Ni, W, Co.

5. Способ по п. 1, отличающийся тем, что диспергирование с механоактивацией биомассы с растворителем, содержащим прекурсор катализатора, осуществляют в роторно-кавитационном диспергаторе.

6. Способ по одному из пп. 1-5, отличающийся тем, что диспергирование с механоактивацией биомассы в среде растворителя, содержащего прекурсор катализатора, осуществляют при 70-120°C.

7. Способ по одному из пп. 1-5, отличающийся тем, что массовое отношение биомассы, растворителя и прекурсора катализатора в приготовленной пасте составляет (0,1-0,7):1:(0,005-0,1).

8. Способ по п. 6, отличающийся тем, что массовое отношение биомассы, растворителя и прекурсора катализатора в приготовленной пасте составляет (0,1-0,7):1:(0,005-0,1).

9. Способ по п. 1, отличающийся тем, что после указанного нагрева деоксигенированную пасту смешивают с подогретым до 400-450°C водородом при соотношении водород: паста = (500-1500):1 нл/л, а гидроконверсию осуществляют при давлении 5-9 МПа, температуре 400-450°C, длительности пребывания сырья в реакционной зоне 0,33-2 часа, в присутствии образующегося из прекурсора катализатора - одного или более сульфидов элементов, выбранных из Mo, Fe, Ni, W, Со, с размерами частиц 10-1000 нм.

10. Способ по п. 9, отличающийся тем, что соотношение водород/паста составляет (800-1100):1 нл/л.

| FR 2974109 A1, 19.10.2012 | |||

| WO 2009146225 A1, 03.12.2009 | |||

| US 20090326285 A1, 31.12.2009 | |||

| RU 2011144864 А, 20.05.203 | |||

| RU 2011116563 А, 10.01.2013 |

Авторы

Даты

2015-07-20—Публикация

2014-01-31—Подача