Изобретение относится к области химической технологии, а именно к способу получения алканов и олефинов из возобновляемого сырья - масел и жиров растительного происхождения и более конкретно относится к области гетерогенно-каталитических превращений рапсового масла в узкие фракции C3-С4 и C18, которые могут быть использованы для получения моторных топлив и непредельных мономеров.

В рамках развития альтернативной нефтяной энергетики в последнее десятилетие большое внимание уделяется анализу и разработке эффективных подходов к получению важных продуктов нефтехимии и топливных компонентов на базе возобновляемого сырья. К важнейшим преимуществам, ожидаемым при реализации этого направления, можно отнести такие как рациональное замещение ископаемых природных депозитов возобновляемым сырьем, повышение чистоты конечных продуктов и существенное улучшение экологии технологических производств.

Наиболее перспективным способом переработки растительных масел в топливо является прямая гидродеоксигенация растительных масел - одностадийная каталитическая конверсия растительного масла, приводящая к образованию алканов, содержащих то же количество атомов углерода, что и исходная молекула жирной кислоты (так называемый гриндизель). На сегодняшний день гриндизель, получаемый из растительных масел путем их деоксигенации, превосходит по основным топливным характеристикам биодизель первого поколения, представляющий собой метиловые эфиры жирных кислот, и дизельное топливо, получаемое из нефти. Гриндизель обладает большим значением цетанового числа (75-90), имеет пониженную температуру застывания и высокую стабильность к окислению [Wang H., Pham Н.А., Rathbun W.E., Adams P.P. // Pat. WO 2013089871 A1. US 20130158890. 2013. UOP].

Главной проблемой развития технологии гриндизеля является ограниченность доступных непищевых источников триглицеридов жирных кислот. Как следствие, основными требованиями к эффективности технологии гриндизеля является достижение высокой селективности в реакции гидрогенолиза карбоксильной группы, минимизация потерь углеродной массы по реакциям декарбоксилирования (образование оксидов углерода) и крекинга (образование метана).

Процессы получения углеводородов с высоким цетановым числом гидрированием триглициридов описаны в патентах (US 5705722, C07C 1/00, 30.06.1994) и (EP 1396531, C07G 3/00, 06.09.2002). Предлагаются оксидные кобальт-молибден- или никель-молибденсодержащие катализаторы, нанесенные на оксиды алюминия и кремния. Процессы проводят при давлении 70-150 атм и температуре 370-450°C.

Недостатком предложенных способов является высокое давление водорода и растворимость никель- и кобальтсодержащих катализаторов в продуктах гидрирования масел.

В патенте РФ 2462445 описан способ получения насыщенных углеводородов - компонентов дизельного топлива из сложных эфиров жирных кислот, взаимодействием триглицеридов жирных кислот с водородом с использованием медьсодержащего катализатора. Способ характеризуется тем, что катализатор входит в состав проницаемого композитного материала ПКМ, содержащего кроме каталитически активных соединений меди металлическую медь в качестве армирующего и теплопроводящего компонента. Процесс осуществляют при температуре 200-450°C и давлении 10-50 атм. Использование настоящего способа обеспечивает достижение высокой степени превращения триглицерида стеариновой кислоты ТГСК с образованием смеси насыщенных углеводородов с температурой кипения в области 200-350°C (компонентов дизельного топлива).

Недостатками предложенного способа являются невысокий выход (не более 40 мас. %) топливных алканов и значительное количество тяжелого продукта - стеарилстеарата.

В патенте RU 2397199 C2 приведен способ селективного получения углеводородов, пригодных для дизельного топлива, который характеризуется стадией, где проводится реакция декарбонилирования/декарбоксилирования. Реакция осуществляется введением сырья, полученного из возобновляемых источников и содержащего C8-C24 жирные кислоты, сложные эфиры C8-C24 жирных кислот, триглицериды C8-C24 жирных кислот или соли металлов C8-C24 жирных кислот, а также их сочетание, в присутствии растворителей или без них, в контакт с катализатором, содержащим от 0,5 до 20% одного или нескольких металлов группы VIII периодической системы, например платины, палладия, иридия, рутения и родия или от 2 до 55% никеля на носителе. Катализатор до реакции обрабатывают водородом при температуре 100-500°C. Взаимодействие сырья с катализатором проводят при температуре 200-400°C и давлении от 0,1 до 15 МПа и получают углеводороды для дизельного топлива, которые могут быть подвергнуты изомеризации.

Представленные результаты согласно аналогу характеризуются низкой эффективностью (конверсия, селективность) предложенных катализаторов, а также высоким содержанием дорогостоящего активного компонента (Pd) в них.

Согласно способу, описанному в патенте США 4992605, ведут прямое гидрирование рапсового масла при высоком давлении 8-15,2 МПа, при температуре 350-450°C и в присутствии катализаторов содержащих никель, кобальт и/или молибден. При высоком давлении карбоксильные группы триглицеридов жирных кислот (ТГЖК) подвергаются гидрированию.

К недостаткам рассматриваемого способа относится дополнительное потребление водорода на гидрирование побочных реакций, высокое его давление (более 8 МПа), недостаточно высокий выход топливных углеводородов.

Ранее авторами (М.В. Цодиков, Ф.А. Яндиева, А.В. Чистяков, М.А. Губанов, Член-корреспондент РАН А.Е. Гехман, академик И.И. Моисеев «Прямая Высокоселективная Конверсия Триглицеридов Жирных Кислот в Компоненты Моторных Топлив», ДОКЛАДЫ АКАДЕМИИ НАУК, 2012, том 447, №5, с. 1-4) была продемонстрирована возможность прямой каталитической конверсии рапсового масла во фракцию алканов, содержащих суммарно то же, либо на один меньшее число атомов углерода, что и жирнокислотный фрагмент исходного триглицерида. В ходе этой реакции углеродный скелет глицеринового фрагмента или атомы углерода этой группировки частично превращаются в пропан и частично встраиваются в один из возникающих алканов. Эта конденсация протекает в среде водорода в присутствии известного промышленного алюмоплатинового катализатора марки АП_64 (приблизительно 0.64 мас. % Pt на γ-Al2O3), прошедшего специальную обработку на стадии активации (водородом при 450°C, затем этанолом в течение 40 ч при 350°C в условиях восстановительной дегидратации последнего и в заключение вновь водородом при 450°C.Степень конверсии исходного масла близка к 100%. Выход алканов при 420°C и объемной скорости подачи сырья 0,6 ч-1 составляет 90 мас. %. Среди продуктов доминируют алканы C17 и C21 (43 мас. %). Газообразных углеводородов C1-C4 образуется 4,7 мас. % и 47 мас. % алканов фракции C5-C16. Выход воды составляет 6%, а высокомолекулярных алканов, C22+ - 0,3 мас. %. Эти катализатор и способ по совокупности признаков и техническому результату являются наиболее близкими к заявленным и приняты нами в качестве прототипа.

К недостаткам способа можно отнести дополнительное потребление водорода на гидрирование побочных реакций, таких как метанирование и реакции конверсии водяного газа. К недостаткам рассматриваемого способа относится также высокое давление водорода (более 8 МПа) и недостаточно высокий выход топливных углеводородов - 70-80 мас. %.

Задача настоящего изобретения заключается в повышении выходов целевых узких алкан-олефиновых фракций C3-C19+ с минимизацией потерь углеродной массы на образование метана и оксидов углерода.

Для решения этой задачи предложен катализатор получения алифатических углеводородов из рапсового масла, содержащий Pt и Al2O3, который дополнительно содержит Sn при следующем содержании компонентов, мас. %: Pt - 0,1-1, Sn - 0,24-1,2, Al2O3 - остальное.

Также для решения этой задачи предложен способ превращения рапсового масла в присутствии указанного гетерогенного катализатора при повышенной температуре - 400-460°C и объемной скорости подачи рапсового масла 0,6-2,4 ч-1 в среде водорода при давлении 40-50 атм.

При необходимости катализатор предварительно обрабатывают водородом при температуре 100-500°C перед вступлением в контакт с рапсовым маслом.

Использование настоящего способа позволяет увеличить селективность превращения рапсового масла в узкие алкан-олефиновые фракции C3-C19+, обеспечить высокий выход и высокую чистоту получаемых фракций алифатических углеводородов, снизить выход побочных продуктов и минимизировать число технологических стадий.

В качестве реагента используют рапсовое масло ЗАО «Веневский маслозавод», содержащее следующие триглицериды жирных кислот (мас. %): пальмитолеиновой C15H35COOH (4.8 мас. %), олеиновой C17H33COOH (93.3 мас. %), гондоиновой C19H37COOH (1.8 мас. %), эруковой C21H41COOH (~0.1 мас. %).

Синтез фракции алифатических углеводородов осуществляют на микрокаталитической проточной установке PID-Eng&Tech, снабженной реактором со стационарным слоем катализатора (длина слоя 5 см (d - 0,6 см), гранулы катализатора шарообразные с диаметром - 2-3 мм), при температуре 400-480°C, давлении 50 атм (H2), объемной скорости подачи рапсового масла на катализатор 0,4-1,2 ч-1.

Термообработку проводят при помощи тороидальной электропечи, которая расположена снаружи трубчатого реактора. Высота тороидальной печи соответствует высоте реактора. По завершении термообработки катализатора температуру реактора снижают до требуемой для получения алкановой либо алкан-олефиновой фракции, создают давление 5 МПа (H2) и начинают подачу исходного растительного масла на катализатор.

Жидкие продукты после реактора собирают в охлаждаемых приемниках (1-й по ходу имеет температуру 0°C, 2-й - 15°C). Состав жидких продуктов определяют методами газожидкостной хроматографии и хромато-масс-спектрометрии. Газообразные продукты собирают в газгольдер и проводят анализ их состава методом газовой хроматографии.

Изобретение иллюстрируется следующими примерами.

Примеры 1-5

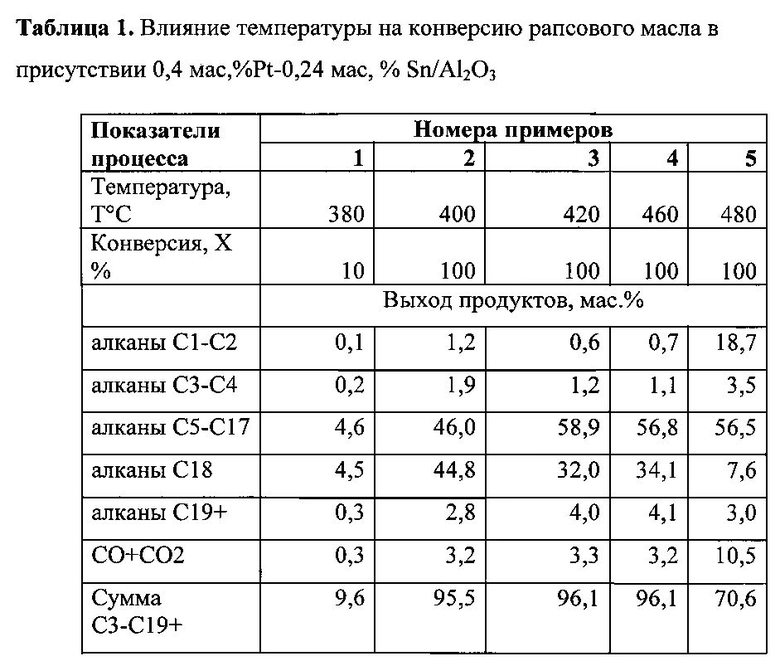

В примерах 1-5 даны результаты превращения рапсового масла на катализаторе, содержащем 0,4 мас. % Pt и 0,24 мас. % Sn, остальное - Al2O3 (99,36 мас. %), при объемной скорости подачи сырья 1,2 ч-1, давлении водорода (H2) 5 МПа и различных температурах: 380, 400, 420, 460, 480°C.

Результаты примеров 1-5 приведены в таблице 1.

Из результатов проведенных экспериментов следует, что интервал температур 400-460°C является оптимальным для превращения растительного масла в топливные углеводороды. При этой температуре достигается наиболее высокий выход алканов C3-C19+, равный 95,5-96,1 мас. %. При повышении температуры до 480°C наблюдается интенсификация процессов крекинга и декарбоксилирования/декарбонилирования, что приводит к увеличению выхода оксидов углерода и метан-этановой фракции до 10,5 и 18,7 мас. % соответственно.

Увеличение выхода нежелательных продуктов C1-C2 снижает эффективность процесса за счет увеличения потерь ценной углеродной массы исходного сырья.

При снижении температуры до 380°C наблюдается резкое падение степени конверсии исходного масла со 100 до 10%, при этом селективность образования целевых продуктов имеет то же значение, что и при оптимальных температурах 400-420°C.

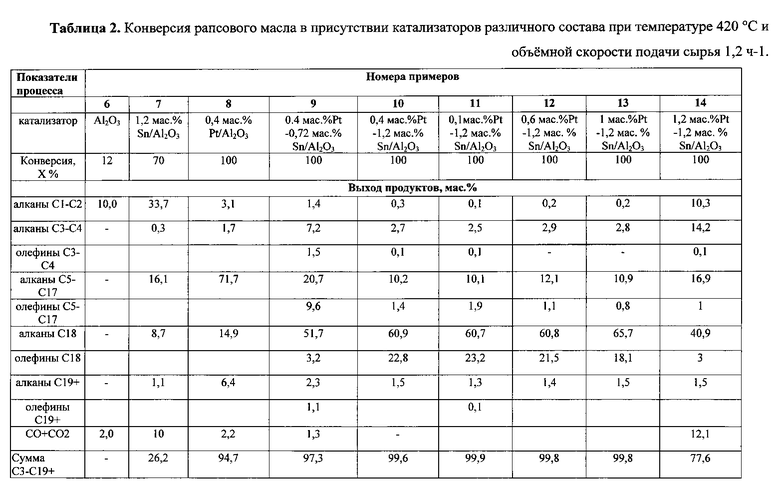

Изучение конверсии рапсового масла в присутствии катализаторов различного состава показало, что носитель Al2O3 не активен в описываемом процессе, конверсия масла составила 12 мас. % (Пример 6). Монометаллический катализатор, содержащий 1,2 мас. Sn, остальное Al2O3, проявляет сильную крекирующую активность, что приводит к значительному увеличению выхода нежелательной метан-этановой фракции до 33,7 мас. % (Пример 7). В примере 8 показано, что в присутствии монометаллического катализатора 0,4 мас. % Pt, остальное Al2O3, рапсовое масло со 100% конверсией превращается во фракцию алканов C3-C19+, выход которой достигает 94,7 мас. %. Недостатком алюмоплатиновой системы является высокая степень декарбоксилирования исходного сырья, т.е. выход алкана C18 составляет 14,9 мас. %, а в исходном сырье содержание олеиновой кислоты C18 составляет 94 мас. %, что свидетельствует о потере ценной углеродной массы. Из биметаллических систем наиболее активными и селективными являются катализаторы, содержащие Pt - 0,1-1, Sn - 0,24-1,2, Al2O3 - остальное (примеры 2, 9-13), обеспечивающие выход целевых углеводородов C3-C19+ 95-99,9 мас. %. Следует отметить, что в присутствии катализаторов, содержащих Pt - 0,1-1, Sn - 0,72-1,2, Al2O3 остальное, образуются не только алканы, но и олефины, выход которых достигает 25 мас. % (примеры 9-13). Среди полученных олефинов содержится от 5 до 8 мас. % линейных альфа-олефинов, которые являются ценным продуктом для получения различных продуктов нефтехимии.

Как видно из табл. 2, повышение содержания платины в катализаторе выше 1% мас. приводит к резкому снижению выхода целевых фракций.

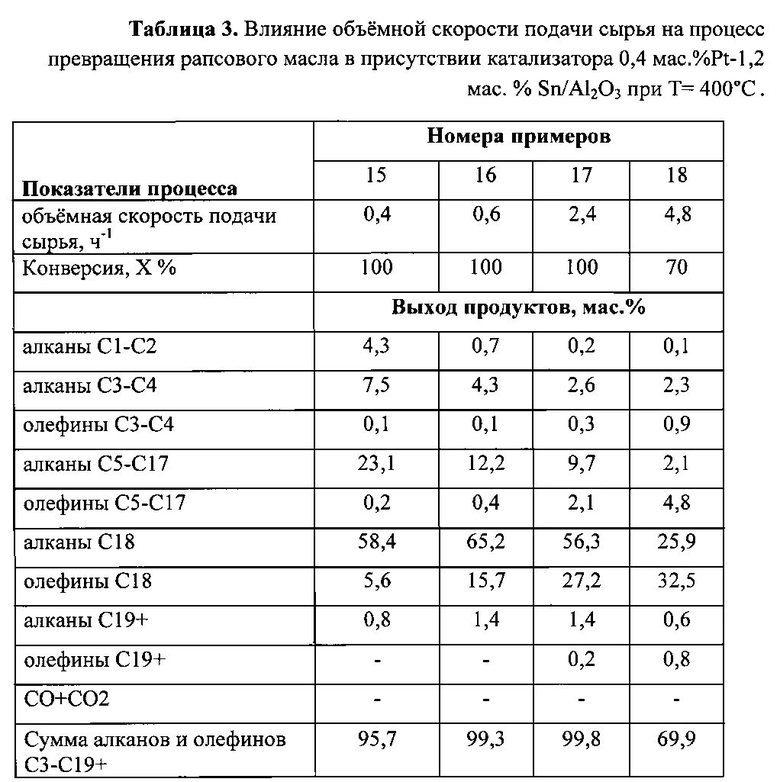

С целью оптимизации процесса были проведены эксперименты по влиянию объемной скорости подачи сырья на значения производительности процесса (примеры 15-18).

Установлено, что в интервале объемных скоростей подачи сырья 0,6-2,4 ч-1 наблюдается максимальная производительность системы по целевым продуктам, превышающая 99 мас. %. При увеличении объемной скорости до 4,8 ч-1 наблюдается снижение конверсии исходного масла до 70% при значении селективности процесса, эквивалентной примерам 16, 17.

Перечисленные параметры позволяют в одну стадию конвертировать растительное масло во фракцию топливных углеводородов с выходом, превышающим 99 мас. %. В получаемых продуктах присутствуют олефины, в т.ч. линейные альфа-олефины, которые могут быть использованы в качестве сырья для широкого спектра нефтехимических процессов.

Таким образом, в предлагаемом способе найден оптимальный состав бикомпонентного катализатора и условия процесса, при которых практически вся углеродная масса рапсового масла превращается в алкан-олефиновые углеводороды фракций C3-C19+, обычно с преимущественным образованием двух фракций C18 и C3+4. Столь необычная селективная конверсия триглицеридов жирных кислот (ТГЖК) рапсового масла может реализоваться при расходовании кислорода исходного сырья на образование воды. Наблюдаемое превращение липидов реализуется в присутствии катализатора с мольным соотношением активных компонентов Sn/Pt - 5. Можно предположить, что при найденном соотношении активных компонентов существенным образом снижается крекирующая активность платиносодержащих центров, при этом селективно проявляется активность в восстановлении кислородсодержащих фрагментов триглицеридов жирных кислот, превращающихся в алкан-олефиновые углеводороды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНОВЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2549571C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| Катализатор и способ получения фракции ароматических и алифатических углеводородов из растительного масла | 2016 |

|

RU2652986C1 |

| Катализатор гидродеоксигенации алифатических кислородсодержащих соединений и гидроизомеризации н-парафинов и способ его приготовления | 2015 |

|

RU2612303C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРОДЕОКСИГЕНАЦИИ ЖИРНЫХ КИСЛОТ, ИХ ЭФИРОВ И ТРИГЛИЦЕРИДОВ | 2007 |

|

RU2356629C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ РАПСОВОГО МАСЛА | 2023 |

|

RU2806584C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТРАНСПОРТНОГО ТОПЛИВА УГЛЕВОДОРОДНОГО СОСТАВА ПРИ ПОМОЩИ ТАКОГО КАТАЛИЗАТОРА | 2016 |

|

RU2652990C1 |

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2470004C1 |

| КАТАЛИЗАТОР ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ С ПРИМЕНЕНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2011 |

|

RU2472584C1 |

Изобретение относится к области химической технологии, а именно к способу получения алканов и олефинов из возобновляемого сырья - масел и жиров растительного происхождения и более конкретно относится к области гетерогенно-каталитических превращений рапсового масла в узкие фракции C3 -C19+, которые могут быть использованы для получения моторных топлив и непредельных мономеров. Катализатор получения алифатических углеводородов из рапсового масла содержит Pt, Al2O3 и дополнительно Sn при следующем содержании компонентов, мас. %: Pt - 0,1-1, Sn - 0,24 - 1,2, Al2O3 - остальное. Способ превращения рапсового масла осуществляют в присутствии указанного гетерогенного катализатора при повышенной температуре - 400-460°C и объемной скорости подачи рапсового масла 0,6-2,4 ч-1 в среде водорода при давлении 40-50 атм. При необходимости катализатор предварительно обрабатывают водородом при температуре 100-500°C перед вступлением в контакт с рапсовым маслом. Технический результат заключается в повышении селективности превращения рапсового масла в узкие алкан-олефиновые фракции C3 -C19+ , в повышении их выхода при высокой чистоте получаемых фракций алифатических углеводородов и повышении выхода побочных продуктов при минимизации числа технологических стадий. 2 н. и 1 з.п. ф-лы, 3 табл., 18 пр.

1. Катализатор получения алифатических углеводородов из рапсового масла, содержащий Pt и Al2O3, отличающийся тем, что он дополнительно содержит Sn при следующем содержании компонентов, мас. %: Pt - 0,1-1, Sn - 0,24-1,2, Al2O3 - остальное.

2. Способ превращения рапсового масла в присутствии гетерогенного катализатора при повышенной температуре, отличающийся тем, что превращение рапсового масла ведут в присутствии катализатора по п. 1 при температуре 400-460°C и объемной скорости подачи рапсового масла 0,6-2,4 ч-1 в среде водорода при давлении 40-50 атм.

3. Способ по п. 2, отличающийся тем, что катализатор предварительно обрабатывают водородом при температуре 100-500°C перед вступлением в контакт с рапсовым маслом.

| ЦОДИКОВ М | |||

| В | |||

| И ДР., Прямая высокоселективная конверсия триглицеридов жирных кислот в компоненты моторных топлив, ДОКЛАДЫ АКАДЕМИИ НАУК, 2012, т.447, 5, с.534-537 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| US 8581014 B2, 12.11.2013. | |||

Авторы

Даты

2016-07-27—Публикация

2014-12-26—Подача