Изобретение относится к химической промышленности, а именно к области производства углеводородного топлива, полученного из возобновляемого сырья растительного происхождения. Изобретение может быть применено на предприятиях химической и нефтеперерабатывающей промышленности для получения жидкого углеводородного топлива дизельного типа.

Известен способ получения реактивных и дизельных топлив из смеси растительного и нефтяного сырья (RU 2737724 С1, приоритет - 02.12.2020, C10G 3/00, C10G 65/04, C10G 65/12, C10G 45/08), заключающийся в гидрогенизационной переработке смеси дистиллятов растительного и нефтяного происхождения при массовом соотношении 5,0-40,0:95,0-60,0% соответственно. Способ включает две стадии: гидроооблагораживание и депарафинизация в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора гидроочистки. Первую стадию осуществляют при давлении 3-8 МПа, температуре 330-400°С, объемной скорости подачи сырья 0,5-1,5 час-1, соотношении водородсодержащий газ/сырье 500-1500 н.об./об. Вторую стадию осуществляют при давлении 3-6 МПа, температуре 300-420°С, объемной скорости подачи сырья 0,5-2,0 час-1, соотношении водородсодержащий газ/сырье 500-1500 н.об./об. Суммарный выход реактивного и дизельного топлива по данному способу составляет 94 масс. % в пересчете на сырье.

Однако способ осуществляется в 2 стадии, что приводит к увеличению затрат на получение топлива. Кроме того, процесс проводится при температуре выше 300°С в присутствии водородсодержащего газа с высоким соотношением газ-сырье, что также приводит к высоким затратам.

Известен способ промышленного получения углеводородов, пригодных для дизельного топлива, из возобновляемых источников (RU 2397199С2, приоритет - 16.01.2006, C10G 3/00, С07С 1/20, С07С 1/207, С07С 9/14, С07С 9/22), который включает проведение реакции селективного декарбоксилирования/декарбонилирования сырья, содержащего С8-С24 жирные кислоты, сложные эфиры С8-С24 жирных кислот, триглицериды C8-С24 жирных кислот. Способ заключается в превращении сырья в присутствии растворителя или смеси растворителей, катализатора, содержащего от 0,5 до 20,0 масс. % металла, принадлежащего к группе VIII, или от 2,0 до 55,0 масс. % никеля на мезопористом носителе, при температуре 200-400°С и давлении 0,1-15 МПа. Способ использует газовую смесь, содержащую инертный газ (например, азот, гелий, аргон) и водород от 2,0 до 15,0 об. %. Выход углеводородов по данному способу составляет от 70 до 98% в пересчете на сырье.

Однако для данного способа характерно использование газовой смеси, содержащей водород в больших количествах, а также использование катализатора с высоким содержанием активного металла, что приводит к удорожанию процесса получения углеводородов.

Известен способ получения углеводородных фракций, которые можно использовать в качестве компонентов дизельного топлива (RU 2464297 C1, приоритет - 20.10.2012, C10G 3/00, C10G 45/62, C10G 65/02), включающий превращение растительных масел (подсолнечного, рапсового, арахисового, касторового, пальмового, соевого, конопляного, оливкового, льняного, горчичного или талового масел) или жиров (свиного жира, свиного сала, или лярда) в две стадии. Стадию 1 (стадия гидроочистки) проводят при давлении от 2,5 до 7,0 МПа и температуре от 240 до 450°С в присутствии водорода и гетерогенного катализатора, содержащего металл или металлы (Pd, Pt, Ni, Ni-Mo, Ni-W, Co-Mo и Co-W). Стадию 2 (стадия гидроизомеризации) проводят при давлении от 2,5 до 7,0 МПа и температуре от 250 до 450°С в присутствии водорода и гетерогенного катализатора, содержащего смесь SiO2/Al2O3 в мольном соотношении от 30 до 500 и металл (Pt, Pd, Ni, Со) в количестве от 1 до 50 масс. %.

Однако способ подразумевает проведение процесса получения углеводородов в две стадии, использование водорода и катализатора с высоким содержанием активного металла.

Общими для представленных способов являются осуществление способа минимум в две стадии, использование водородсодержащего газа, проведение процессов при температурах преимущественно выше 300°С. Это способствует увеличению себестоимости производства продукта, что снижает его конкурентоспособность по сравнению с производством аналогичного продукта из нефтяного сырья. Согласно всем указанным выше способам, выход углеводородного продукта переработки растительных масел составляет от 70 до 98% по массе в пересчете на сырье.

Наиболее близким к предлагаемому способу является способ переработки C18 жирных кислот (А.А. Степачева, М.Е. Маркова, А.В. Гавриленко, В.Г. Матвеева, М.Г. Сульман, Э.М. Сульман, Ni-содержащий катализатор для деоксигенирования жирных кислот// Научно-технический вестник Поволжья, №5, 2018, с. 59-61), включающий одностадийную переработку (деоксигенирование) сырья в среде сверхкритического растворителя, при этом переработку проводят при начальном давлении азота 3,0 МПа, температуре от 240 до 300°С в присутствии растворителя н-гексана, находящегося в сверхкритическом состоянии, и гетерогенного катализатора, содержащего 5-10 масс. % оксида никеля в качестве активной фазы и сверхсшитый полистирол или шунгит в качестве носителя.

Однако для указанного способа характерно высокое содержание активной фазы в гетерогенном катализаторе, низкий выход разветвленных углеводородов (от 5 до 15 масс. %) и присутствие ненасыщенных углеводородов в продукте (от 2 до 8 масс. %).

Технической проблемой, решаемой при создании изобретения, является разработка эффективного энергосберегающего одностадийного способа переработки сырья биологического происхождения (растительных масел) с получением жидких углеводородов дизельной фракции.

Техническим результатом изобретения является повышение выхода углеводородов дизельной фракции нефти, снижение давления процесса деоксигенирования и отсутствие необходимости от использования водородсодержащего газа за счет использования смеси растворителей в сверхкритическом состоянии и катализатора на основе оксида меди и палладия, нанесенных на сверхсшитый полистирол.

Решение поставленной проблемы и заявленный технический результат достигаются за счет того, что способ каталитической переработки растительных масел в углеводороды дизельной фракции включает одностадийную переработку сырья деоксигенированием в среде сверхкритического растворителя при температуре от 240°С до 280°С в присутствии растворителя, находящегося в сверхкритическом состоянии, и гетерогенного катализатора, при этом переработка осуществляется при начальном давлении азота 1,9-2,1 МПа в течение 1-3 часов при скорости перемешивания от 450 мин-1 до 550 мин-1, реакционная смесь содержит 0,05- 0,15 г гетерогенного катализатора, 0,5-1,5 г растительного масла и 20-30 мл растворителя, растворитель представляет собой смесь пропанола-2 и н- гексана в объемном соотношении 30-50 : 70-50 об. %, а гетерогенный катализатор содержит 1 масс. % палладия, 3 масс. % оксида меди (I) в качестве активной фазы и 96 масс. % сверхсшитого полистирола в качестве носителя.

Предлагаемый способ обладает следующими преимуществами по сравнению с имеющимися аналогами:

- процесс деоксигенирования проводится в присутствии смеси н- гексан-пропанол-2, что позволяет получать водород in situ за счет дегидрирования пропанола-2 и исключить использование газообразного водорода в процессе;

- в качестве катализатора используется смесь палладия (1 масс. %) и оксида меди (I) (3 масс. %), нанесенная на сверхсшитый полистирол, что позволяет совместить каталитические свойства палладия и оксида меди (палладий катализирует процесс деоксигенирования, оксид меди (I) катализирует процесс дегидрирования пропанола-2) и поверхностные свойства сверхсшитого полистирола в одной каталитической системе и проводить деоксигенирование растительных масел с высоким выходом углеводородов дизельной фракции;

- процесс деоксигенирования проводится в одну стадию под начальным давлением азота 1,9-2,1 МПа, что существенно снижает затраты на проведение процесса;

- использование растворителя в сверхкритическом состоянии облегчает массоперенос и позволяет значительно снизить время проведения процесса.

В качестве сырья (растительных масел) возможно использовать подсолнечное масло, кукурузное масло, рапсовое масло или их смесь.

Процесс переработки растительных масел проводится в реакторе автоклавного типа. Реактор автоклавного типа необходим для обеспечения поддержания давления в системе и сверхкритического состояния растворителя.

В качестве растворителя используют смесь пропанола-2 и н-гексана. Пропанол-2 необходим в качестве источника атомарного водорода, н-гексан необходим для обеспечения полного растворения растительного масла.

Продувка реактора азотом перед процессом переработки необходима для удаления кислорода воздуха из реактора и предотвращения окисления растительного масла.

Использование азота в процессе деоксигенирования необходимо для создания начального давления в реакторе, а также для предотвращения резкого закипания растворителя и перевода его в сверхкритическое состояние. Рост общего давления в реакторе осуществляется в процессе нагрева за счет перехода растворителя в паровую фазу, общее давление зависит от начального давления азота и температуры деоксигенирования.

Использование давления азота менее 1,9 МПа приводит к снижению общего давления в реакторе-автоклаве и недостижению сверхкритического состояния растворителя, что ведет к замедлению деоксигенирования и необходимости увеличения времени процесса, что требует дополнительных энергозатрат. Использование давления азота более 2,1 МПа нецелесообразно, так как приводит к значительному увеличению общего давления в реакторе- автоклаве, что вызывает необходимость использования более прочного материала реактора и ведет к удорожанию процесса.

Уменьшение температуры ниже 240°С приводит к недостижению критической точки пропанола-2 и н-гексана и недостижению сверхкритического состояния растворителя, что ведет к замедлению деоксигенирования и необходимости увеличения времени процесса, что требует дополнительных энергозатрат.Увеличение температуры выше 280°С приводит к ускорению процессов крекинга и получению углеводородов с меньшим числом атомов углерода в молекуле, что нецелесообразно.

Уменьшение времени деоксигенирования менее 1 часа ведет к снижению конверсии растительного масла и снижению выхода углеводородов дизельной фракции. Увеличение времени деоксигенирования более 3 часов нецелесообразно, так как не приводит к увеличению выхода углеводородов и требует дополнительных энергозатрат.

Используемая скорость перемешивания от 450 мин-1 до 550 мин-1 необходима для обеспечения равномерного перемешивания компонентов реакционной смеси. При уменьшении скорости перемешивания менее 450 мин-1 возможно неравномерное распределение катализатора по реакционной смеси, а также возникновение внешнедиффузионного торможения на поверхности катализатора, что существенно снижает эффективность процесса. Увеличение скорости перемешивания больше 550 мин-1 нецелесообразно, так как не приводит к дальнейшему улучшению эффективности процесса.

Использование катализатора в количестве менее 0,05 г на 20-30 мл реакционной смеси нецелесообразно, так как приводит к снижению скорости деоксигенирования и при этом не достигается требуемая конверсия растительного масла. Использование катализатора в количестве более 0,15 г на 20-30 мл реакционной смеси нецелесообразно, так как не приводит к существенному увеличению скорости деоксигенирования и ведет к удорожанию процесса.

Использование растительного масла в количестве менее 0,5 г на 20-30 мл реакционной смеси нецелесообразно, так как приводит к удорожанию процесса. Использование растительного масла в количестве более 1,5 г на20- 30 мл реакционной смеси замедляет деоксигенирование и приводит к необходимости увеличения времени процесса, что требует дополнительных энергозатрат.

Использование суммарного объема растворителя менее 20 мл приводит к снижению количества пропанола-2, который является донором водорода, и получению ненасыщенных углеводородов. Использование суммарного объема растворителя более 30 мл не приводит к существенному изменению скорости деоксигенирования и нецелесообразно, так как ведет к значительному разбавлению реакционной смеси, т.е. снижению выхода углеводородов дизельной фракции.

Уменьшение содержания пропанола-2 меньше 30 об. % приводит к снижению количества образуемого insitu водорода и получению ненасыщенных углеводородов в процессе диоксигенирования. Увеличение содержания пропанола-2 больше 50 об. % не приводит к значительному повышению эффективности деоксигенирования (увеличению выхода углеводородов дизельной фракции) и нецелесообразно.

Увеличение количества н-гексана более 70 об. % приводит к снижению количества образуемого insitu водорода и получению ненасыщенных углеводородов в процессе диоксигенирования. Уменьшение количества н- гексана менее 50 об. % не приводит к значительному увеличению выхода углеводородов дизельной фракции и нецелесообразно.

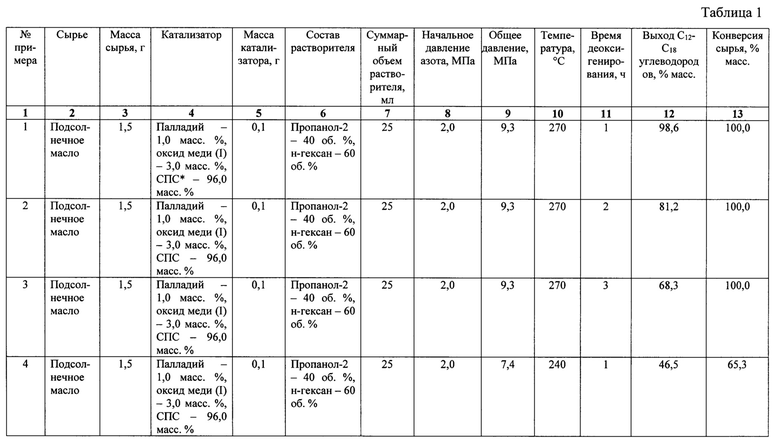

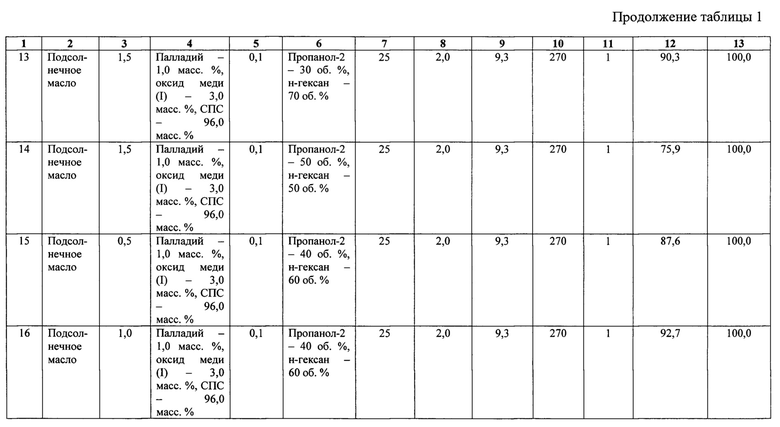

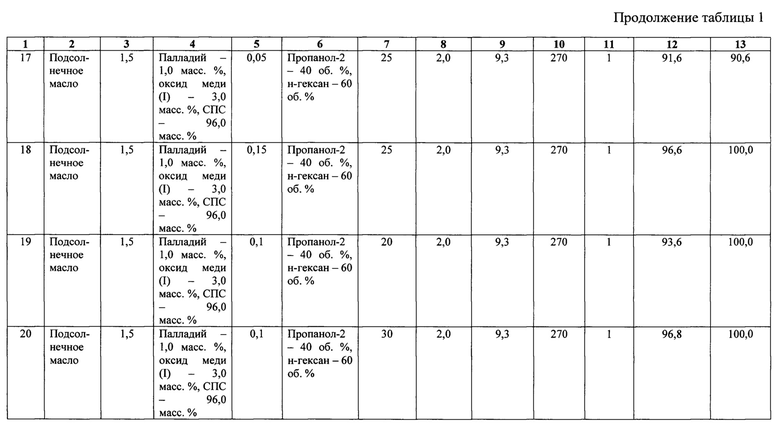

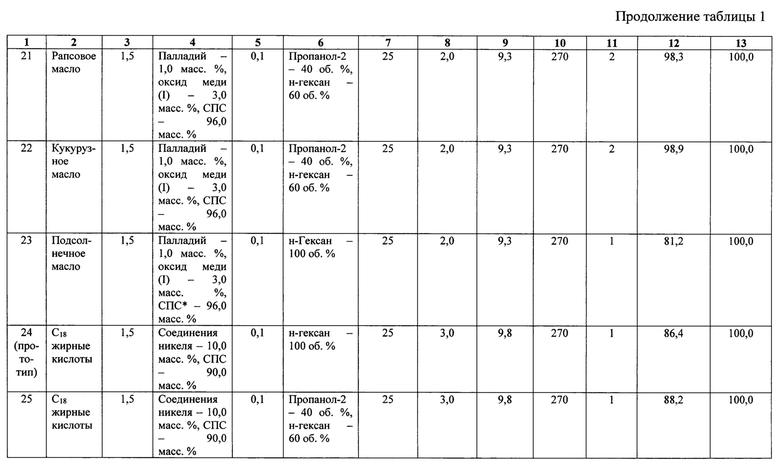

Сущность изобретения иллюстрируется следующими примерами. В таблице 1 приведены условия проведения процесса каталитической переработки растительных масел в углеводороды дизельной фракции по примерам 1-25 и результаты проведенных экспериментов в виде выхода С12- C18 углеводородов (масс. %) и конверсии сырья (масс. %).

Пример 1

В реактор вносили 0,1 г катализатора (соотношение компонентов катализатора: палладий - 1,0 масс. %, оксид меди (I) - 3 масс. %, сверхсшитый полистирол - 96,0 масс. %.) и 12,5 мл растворителя (н-гексан - 60 об. %; пропанол-2 40 об. %), далее вносили смесь, содержащую 1,5 г подсолнечного масла и 12,5 мл растворителя (н-гексан - 60 об. %; пропанол-2 40 об. %), проводили герметизацию реактора и его продувку азотом. Процесс деоксигенирования проводили под начальным давлением азота 2,0 МПа при температуре 270°С в течение 1 часа при перемешивании на магнитной мешалке со скоростью от 450 мин-1 до 550 мин-1. После проведения процесса деоксигенирования реакционную смесь охлаждали до комнатной температуры, отфильтровывали. Отфильтрованную жидкую смесь подвергали перегонке с разделением на 3 фракции: кипящие при температурах 60-90°С, 90-200°С и 200-310°С. Первая фракция содержала смесь растворителей (н-гексан, пропанол-2). Вторая фракция содержала углеводороды с числом атомов углерода 7-11. Третья фракция содержала углеводороды с числом атомов углерода 12-18.

Используемое сырье содержало триглицериды жирных кислот и свободные жирные кислоты в следующем соотношении (в пересчете на свободные кислоты): стеариновая кислота 1,93 масс. %, пальмитиновая кислота 4,66 масс. %, миристиновая кислота 0,06 масс. %, арахиновая кислота 0,75 масс. %, олеиновая кислота 38,6 масс. %, линолевая кислота 53,2 масс. %, линоленовая кислота 0,8 масс. %.

Эффективность деоксигенирования оценивали по выходу углеводородов с числом атомов углерода 12-18, а также по конверсии сырья.

Выход углеводородов определяли по формуле (1):

где η - выход углеводородов с числом атомов углерода 12-18, %;

∑m12-18 - суммарная масса углеводородов с числом атомов углерода 12-18, г;

mсырья - масса растительного масла, взятая для конверсии, г.

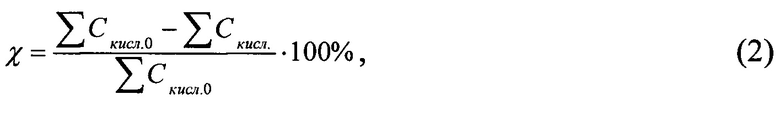

Конверсию сырья определяли по формуле (2):

где χ -конверсия сырья, %;

∑Скисл.0 - исходная суммарная концентрация кислородсодержащих соединений (триглицеридов жирных кислот и свободных жирных кислот) в растворителе, масс. %;

∑Скисл - суммарная концентрация кислородсодержащих соединений (триглицеридов жирных кислот и свободных жирных кислот) в растворителе после деоксигенирования, масс. %.

Результаты представлены в таблице 1.

Пример 2

Аналогичен примеру 1, однако переработку проводили в течение 2 часов.

Результаты представлены в таблице 1.

Пример 3

Аналогичен примеру 1, однако переработку проводили в течение 3 часов.

Результаты представлены в таблице 1.

Пример 4

Аналогичен примеру 1, однако переработку проводили при температуре 240°С.

Результаты представлены в таблице 1.

Пример 5

Аналогичен примеру 1, однако переработку проводили при температуре 250°С.

Результаты представлены в таблице 1.

Пример 6

Аналогичен примеру 1, однако переработку проводили при температуре 260°С.

Результаты представлены в таблице 1.

Пример 7

Аналогичен примеру 1, однако переработку проводили при температуре 280°С.

Результаты представлены в таблице 1.

Пример 8

Аналогичен примеру 1, однако переработку проводили под начальным давлением азота 1,9 МПа.

Результаты представлены в таблице 1.

Пример 9

Аналогичен примеру 1, однако переработку проводили под начальным давлением азота 2,5 МПа.

Результаты представлены в таблице 1.

Пример 10

Аналогичен примеру 1, однако переработку проводили под начальным давлением азота 3,0 МПа.

Результаты представлены в таблице 1.

Пример 11

Аналогичен примеру 1, однако растворитель содержал пропанол-2 в количестве 15 об. % и н-гексан в количестве 85 об. %.

Результаты представлены в таблице 1.

Пример 12

Аналогичен примеру 1, однако растворитель содержал пропанол-2 в количестве 20 об. % и н-гексан в количестве 80 об. %.

Результаты представлены в таблице 1.

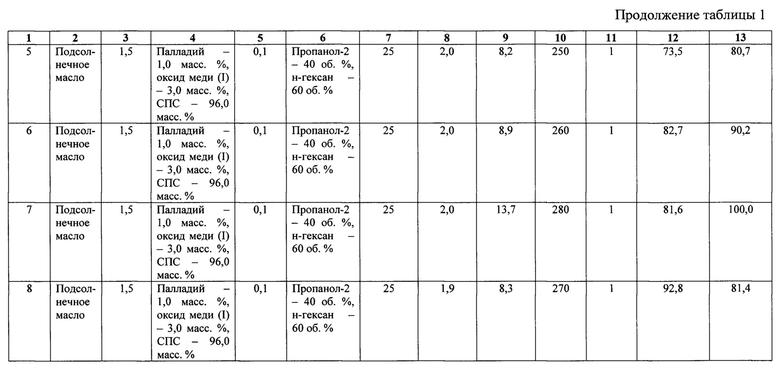

Пример 13

Аналогичен примеру 1, однако растворитель содержал пропанол-2 в количестве 30 об. % и н-гексан в количестве 70 об. %.

Результаты представлены в таблице 1.

Пример 14

Аналогичен примеру 1, однако растворитель содержал пропанол-2 в количестве 50 об. % и н-гексан в количестве 50 об. %.

Результаты представлены в таблице 1.

Пример 15

Аналогичен примеру 1, однако масса масла составляла 0,5 г.

Результаты представлены в таблице 1.

Пример 16

Аналогичен примеру 1, однако масса масла составляла 1,0 г.

Результаты представлены в таблице 1.

Пример 17

Аналогичен примеру 1, однако масса катализатора составляла 0,05 г.

Результаты представлены в таблице 1.

Пример 18

Аналогичен примеру 1, однако масса катализатора составляла 0,15 г.

Результаты представлены в таблице 1.

Пример 19

Аналогичен примеру 1, однако общий объем растворителя составлял 20 мл.

Результаты представлены в таблице 1.

Пример 20

Аналогичен примеру 1, однако общий объем растворителя составлял 30 мл.

Результаты представлены в таблице 1.

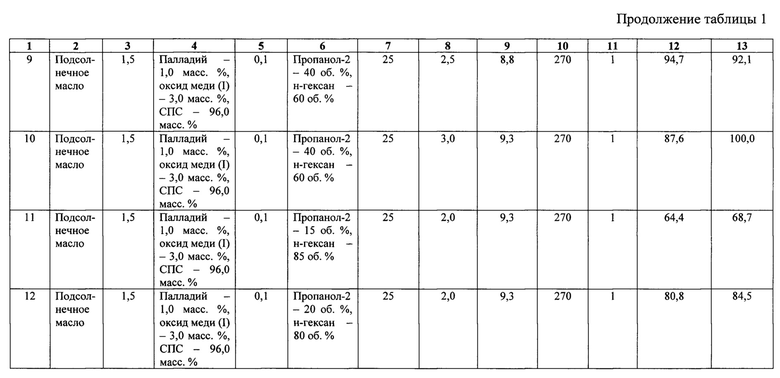

Пример 21

Аналогичен примеру 1, однако вместо подсолнечного масла использовали рапсовое масло.

Используемое сырье содержало триглицериды жирных кислот и свободные жирные кислоты в следующем соотношении (в пересчете на свободные кислоты): стеариновая кислота 0,72 масс. %, пальмитиновая кислота 2,28 масс. %, гадолеиновая кислота 8,8 масс. %, эруковая кислота 31,2 масс. %, олеиновая кислота 24,3 масс. %, линолевая кислота 21,3 масс. %, линоленовая кислота 11,4 масс. %.

Результаты представлены в таблице 1.

Пример 22

Аналогичен примеру 1, однако вместо подсолнечного масла использовали кукурузное масло.

Используемое сырье содержало триглицериды жирных кислот и свободные жирные кислоты в следующем соотношении (в пересчете на свободные кислоты): стеариновая кислота 1,85 масс. %, пальмитиновая кислота 10,5 масс. %, миристиновая кислота 0,02 масс. %, арахиновая кислота 0,43 масс. %, олеиновая кислота 27,3 масс. %, линолевая кислота 53,5 масс. %, линоленовая кислота 6,4 масс. %.

Результаты представлены в таблице 1.

Пример 23

Аналогичен примеру 1, однако растворитель содержал н-гексан в количестве 100 об. %.

Результаты представлены в таблице 1.

Пример 24 (по прототипу)

Катализатор содержал следующее соотношение компонентов: содержание соединений никеля - 10,0 масс. %, сверхсшитый полистирол - 90,0 масс. %. В реактор вносили 0,1 г катализатора и 12,5 мл растворителя, далее добавляли смесь, содержащую 1,5 г смеси свободных жирных кислот с числом атомов углерода 18 и 12,5 мл растворителя. Растворитель содержал н-гексана в количестве 100 об. %. Далее проводили герметизацию реактора и его продувку азотом. Процесс деоксигенирования проводили под начальным давлением азота 3,0 МПа при температуре 290°С в течение 1 часа при перемешивании со скоростью от 450 мин-1 до 500 мин-1.

Используемое сырье содержало свободные жирные кислоты в следующем соотношении: стеариновая кислота 1,8 масс. %, олеиновая кислота 32,96 масс. %, линолевая кислота 65,24 масс.

Эффективность деоксигенирования определяли аналогично примеру 1.

Результаты представлены в таблице 1.

Пример 25

Аналогичен примеру 24, однако растворитель содержал пропанол-2 в количестве 40 об. % и н-гексан в количестве 60 об. %.

Результаты представлены в таблице 1.

Как видно из результатов экспериментов, приведенных в таблице 1, предлагаемый способ отличается от прототипа более высоким выходом насыщенных углеводородов с числом атомов углерода 12-18 за счет использования пропанола-2 в качестве источника водорода, образуемого in situ, значительно меньшим содержанием активного металла в катализаторе деоксигенирования, более низкими значениями температуры процесса и начального давления азота. Увеличение давления и температуры в процессе деоксигенирования выше обозначенных в примере 1 нецелесообразно, так как это не приводит к более высокой конверсии сырья и снижает выход углеводородов с числом атомов углерода 12-18. Снижение давления и температуры в процессе деоксигенирования приводит к неполной конверсии сырья, а также к снижению дисперсности активной фазы.

Предложенный способ каталитической переработки растительных масел в углеводороды дизельной фракции позволяет проводить одностадийный процесс деоксигенирования с получением насыщенных алканов с числом атомов углерода 12-18 с выходом более 98%.

Полученные результаты свидетельствуют о том, что использование сверхкритического растворителя, который позволяет получать водород in situ, в сочетании с катализатором на основе палладия и оксида меди (I) нанесенных на поверхность сверхсшитого полистирола, является перспективной возможностью интенсификации процесса переработки кислородсодержащего растительного сырья в углеводороды дизельной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| Катализатор деоксигенирования компонентов биомассы в углеводороды и способ его получения | 2019 |

|

RU2720369C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| СПОСОБ ПОЛУЧЕНИЯ Н-ГЕПТАДЕКАНА ГИДРОДЕОКСИГЕНИРОВАНИЕМ СТЕАРИНОВОЙ КИСЛОТЫ | 2013 |

|

RU2503649C1 |

| Способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы | 2023 |

|

RU2823286C1 |

| СПОСОБ ДЕОКСИГЕНАЦИИ СТЕАРИНОВОЙ КИСЛОТЫ НА КРИСТАЛЛИЧЕСКОМ И НАНЕСЁННОМ ФТАЛОЦИАНИНОВОМ КАТАЛИЗАТОРЕ | 2016 |

|

RU2616625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2558948C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНОВЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2549571C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЫРЬЯ ПРИРОДНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2429909C1 |

Изобретение относится к области производства углеводородного топлива, полученного из возобновляемого сырья растительного происхождения. Изобретение касается способа каталитической переработки растительных масел в углеводороды дизельной фракции, включающего одностадийную переработку деоксигенированием сырья в среде сверхкритического растворителя при температуре от 240 до 280°С в присутствии растворителя, находящегося в сверхкритическом состоянии, и гетерогенного катализатора, при этом переработка осуществляется при начальном давлении азота 1,9-2,1 МПа в течение 1-3 часов при скорости перемешивания от 450 мин-1 до 550 мин-1, реакционная смесь содержит 0,05-0,15 г гетерогенного катализатора, 0,5-1,5 г растительного масла и 20-30 мл растворителя, растворитель представляет собой смесь пропанола-2 и н-гексана в объемном соотношении 30-50:70-50 об.%, а гетерогенный катализатор содержит 1 масс.% палладия, 3 масс.% оксида меди (I) в качестве активной фазы и 96 масс.% сверхсшитого полистирола в качестве носителя. Технический результат - повышение выхода углеводородов дизельной фракции нефти, снижение давления процесса деоксигенирования и отсутствие необходимости использования водородсодержащего газа. 25 пр., 1 табл.

Способ каталитической переработки растительных масел в углеводороды дизельной фракции, включающий одностадийную переработку сырья деоксигенированием в среде сверхкритического растворителя при температуре от 240 до 280°С в присутствии растворителя, находящегося в сверхкритическом состоянии, и гетерогенного катализатора, отличающийся тем, что переработка осуществляется при начальном давлении азота 1,9-2,1 МПа в течение 1-3 часов при скорости перемешивания от 450 мин-1 до 550 мин-1, реакционная смесь содержит 0,05-0,15 г гетерогенного катализатора, 0,5-1,5 г растительного масла и 20-30 мл растворителя, растворитель представляет собой смесь пропанола-2 и н-гексана в объемном соотношении 30-50:70-50 об.%, а гетерогенный катализатор содержит 1 масс.% палладия, 3 масс.% оксида меди (I) в качестве активной фазы и 96 масс.% сверхсшитого полистирола в качестве носителя.

| А.А | |||

| Степачева, М.Е | |||

| Маркова, А.В | |||

| Гавриленко, В.Г | |||

| Матвеева, М.Г | |||

| Сульман, Э.М | |||

| Сульман, Ni-содержащий катализатор для деоксигенирования жирных кислот// Научно-технический вестник Поволжья, N5, 2018, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ СМЕСЕЙ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ | 2007 |

|

RU2464297C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| US 20160348009 A1, 01.12.2016 | |||

| АНТИГЕНЫ ВИРУСА ГРИППА H1N1 С ШИРОКИМ СПЕКТРОМ АКТИВНОСТИ, ОПТИМИЗИРОВАННЫЕ С ПРИМЕНЕНИЕМ ВЫЧИСЛИТЕЛЬНЫХ СРЕДСТВ | 2012 |

|

RU2612900C2 |

Авторы

Даты

2023-11-22—Публикация

2022-12-16—Подача