Изобретение относится к изготовлению проводников электрического тока.

Известен способ, согласно которому на алюминиевый проводник наносят два слоя: один характеризуется низкой теплопроводностью и состоит из сплава цинка, никеля, меди, золота и серебра, а второй характеризуется высокой теплопроводностью и состоит из сплава меди, золота, серебра, никеля и припоя. На алюминиевый проводник наносят с помощью гальваники слой металла, выбранный из цинка, никеля, меди, золота, серебра, никеля, припоя или сплав этих компонентов (Патенты Японии №10237673, №10237674, 1998).

Наиболее близким по технической сущности и достигаемому результату является способ получения трехслойной проволоки с сердечником из сплава Al-8%Се, плакированного последовательно слоями меди и серебра. Согласно известному способу изготавливают заготовку сердечника из сплава Al-8%Се путем охлаждения жидкого сплава до температуры ниже температуры его полного затвердевания, производят нагрев до температуры литья 720±10°С, изготавливают литьем слиток диаметром 50-100 мм со скоростью 0,001-0,005 м/с, при этом создают в лунке слитка интенсивное круговое движения расплава, затем последовательно нанесят на заготовку полученного сердечника концентрические слои меди и серебра, из полученной трехслойной заготовки делают пруток, который подвергают волочению с получением проволоки диаметром 0,1-0,3 мм. (RU 2557378, 2015).

Недостатком способа является малый срок эксплуатации проводника при рабочей температуре 250°С. Механические свойства снижаются до неприемлемых величин за 500 часов его эксплуатации. Причиной ухудшения свойств, вероятно, является диффузия серебра через тонкий буферный слой меди (4-7 мкм) и образование на границе с алюминиевой матрицей хрупкого интерметаллидного слоя, утолщающегося со временем, что приводит снижению электропроводности. Кроме того, сплав Al-8%Се имеет недостаточно высокую технологичность при прессовании сборки и волочении проволоки.

Задачей и техническим результатом предлагаемого решения является разработка способа, позволяющего увеличить срок эксплуатации проволоки при температуре 250°С при сохранении ее прочности и пластичности.

Поставленная задача решается описываемым способом получения трехслойной проволоки, состоящей из сердечника, выполненного из алюминиевого сплава и плакирующих сердечник слоев из меди и серебра, который включает расплавление алюминиевого сплава, литье сердечника из алюминиевого сплава, изготовление трехслойной сборки из алюминиевого сердечника и концентрических втулок из меди и серебра, прессование в пруток и волочение на проволоку, при этом сердечник выполняют из алюминиевого сплава, содержащего (масс. %):

Алюминий - остальное, при содержании в нем примесей титана, циркония, хрома и ванадия менее 0,05 масс. % по каждому металлу,

при этом отношение толщины слоя меди в слою серебра (HCu:HAg) устанавливают равным 1: (1-1,75) и одинаковым по длине проволоки.

Предпочтительно трехслойную сборку подвергают прессованию при температуре 250-300°С со скоростью прессования 0,024-0,04 м/с из горячего контейнера, нагретого до температуры 380-420°С.

Предпочтительно, осуществляют прессование в пруток диаметром 8-12 мм.

В объеме предложенной совокупности признаков достигается заявленный технический результат по следующим причинам.

Заявленное количество бора в сплаве необходимо для выведения из расплава возможно присутствующих примесей Ti, Zr, Cr, V путем связывания их в твердые частицы боридов, что повышает электропроводимость сплава и, соответственно, проволоки.

Присутствие в сплаве иттрия в заявленном количестве повышает коррозионную стойкость и механическую прочность целевого продукта.

Заявленные содержания марганца, железа и кремния благоприятно влияют на срок эксплуатации проволоки при высоких температурах.

Заявленное соотношение толщины слоя меди к слою серебра выбрано нами опытным путем из расчета обеспечения наилучших физико-механических характеристик проводника при минимальном расходе серебра.

Достигаемый технический результат относительно прототипа, вероятно, связан со следующими обстоятельствами.

В прототипе основную силовую нагрузку несет сердечник из сплава Al-8%Се, поэтому он должен иметь низкое значение удельного электросопротивления (≤0,034).

В предлагаемом способе с увеличением толщины слоев меди и серебра растет время диффузионного взаимодействия серебра с алюминиевым сердечником. В отличие от прототипа основную силовую нагрузку несут слои меди и серебра, следовательно, отпадает необходимость изготавливать сердечник из сплава А1-8%Се и можно использовать более дешевый сплав Al. Нами установлено, что за основу можно взять сплав марки АМцС, обладающий подходящим сочетанием прочностных, технологических и электротехнических свойств. Удельное электросопротивление его равно 0,034 (Ом мм2/м), плотность - 2,73 г/см3.

Технологическая схема изготовления проволоки состоит из трех этапов:

1. Получение слитка алюминиевого сплава способом полунепрерывного литья, обточка слитка; резка на заготовки - сердечники.

2. Изготовление трехслойной сборки путем последовательного надевания на сердечник медной втулки, а затем на двухслойную заготовку - втулки из серебра;

3. Спрессовывание сборки в глухом контейнере для плотного прилегания слоев друг к другу, и прессование на пруток диаметром 10-12 мм, волочение на проволоку диаметром от 0,1 до 0,6 мм.

Ниже приведены примеры осуществления изобретения.

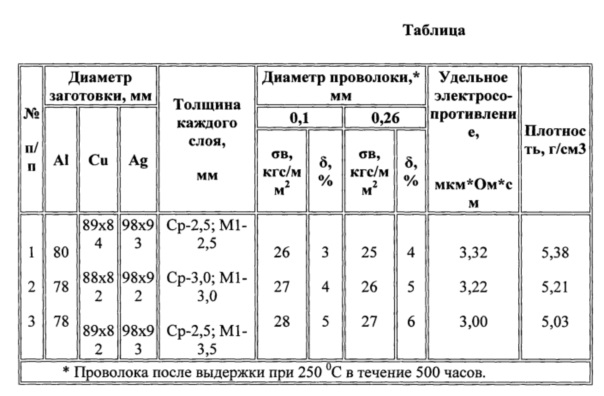

Пример 1. Отливали слиток Ф 100 мм из сплава, содержащего, масс. %: марганец - 1,20; железо - 0,20; кремний - 0,25; иттрий - 0,51; бор - 0,06, алюминий - 97.78, содержание примесей титана, циркония, хрома и ванадия составляло 0,02 - Ti, 0,01 - Zr, 0,05- Cr, 0,03 - V масс. %.

Слиток резали на заготовки, обтачивали до Ф 80 мм, плотно вставляли в медную втулку Ф 89×84 мм, а полученную сборку вставляли во втулку из серебра Ф 93×98, толщина медного и серебряного слоев 2,5 мм. Трехслойную сборку обжимали (осаживали) в глухой матрице со степенью деформации 2-3%; после чего прессовали в пруток Ф 12 мм при температуре заготовки 250-300°С из горячего контейнера, нагретого до 380-420°С, при скорости прессования 0,02-0,04 м/с. Пруток волочили на Ф 0,26 мм. Металлографический анализ показал, что толщина слоев меди и серебра по длине проволоки постоянна и составляет 0,0060-0,0075 мм. Удельное электрическое сопротивление не превышает ρ=3,1 мк⋅Ом⋅см, при плотности 5,38 г/см3. После выдержки при температуре 250°С в течение 500 ч временное сопротивление разрыву и относительное удлинение проволоки равны, соответственно: σв>25 кгс/мм2 и δ>4%, а удельное электрическое сопротивление ρ=3,3 мк⋅Ом⋅см.

Пример 2. Отливали слиток Ф 100 мм из алюминиевого сплава при содержании марганца, железа, кремния, бора, иттрия при нижней границе заявленного содержания. Слиток из сплава отливали, как в примере 1. Размеры деталей сборки: сердечник Ф 78 мм, втулка медная Ф 88×82 мм, серебряная Ф 98×92 мм, толщина медного и серебряного слоев 3,0 мм. Остальные режимы обработки по примеру 1. После выдержки при температуре 250°С в течение 500 ч временное сопротивление разрыву и относительное удлинение проволоки равны: σв>26 кгс/мм2 и δ>5%, a удельное электрическое сопротивление ρ=3,2 мк⋅Ом⋅см.

Пример 3. Отливали слиток Ф 100 мм из алюминиевого сплава, содержащего марганец, железо, кремний, бор, иттрий при верхней границе заявленного содержания компонентов. Отливку проводили по аналогичному режиму. Размеры деталей сборки: сердечник Ф 78 мм, втулка медная Ф 89×82 мм, серебряная Ф 98×93 мм, толщина медного слоя 3,5 мм, серебряного слоя 2,5 мм. Остальные режимы обработки те же. После выдержки при температуре 250°С в течение 500 ч временное сопротивление разрыву и относительное удлинение проволоки равны: σв>27 кгс/мм2 и δ>6%, a удельное электрическое сопротивление р=3,0 мк⋅Ом⋅см.

Проведенные испытания показали, что проволока, полученная предлагаемым способом, обладает стабильными механическими свойствами и высоким уровнем электропроводности в условиях длительной работы при температуре порядка 250°С и имеет небольшой вес. Внедрение предлагаемого способа в промышленность позволит расширить область применения проводов для нужд специальной техники авиационно-космического и общегражданского назначения.

В таблице приведены технические характеристики сборки и проволоки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПРОВОЛОКИ | 2013 |

|

RU2557378C2 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| ЭЛЕКТРИЧЕСКИЕ ПРОВОДА И КАБЕЛИ ДЛЯ КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2022 |

|

RU2830430C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО СВЕРХПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ДИБОРИДА МАГНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2647483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2016 |

|

RU2626260C1 |

| ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1994 |

|

RU2074424C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПАЙКОЙ ДЕТАЛИ ИЗ МЕДНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА С ДЕТАЛЬЮ ИЗ МЕДИ | 2019 |

|

RU2707113C1 |

| Способ получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe | 2024 |

|

RU2835921C1 |

| Способ получения биметаллической проволоки | 1980 |

|

SU933154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО СВЕРХПРОВОДЯЩЕГО КАБЕЛЯ | 1991 |

|

RU2101792C1 |

Изобретение относится к изготовлению металлических проводников и касается способа получения трехслойной электропроводящей проволоки. Осуществляют расплавление алюминиевого сплава заявленного состава и литье сердечника из алюминиевого сплава. Затем изготавливают трехслойную сборку из алюминиевого сердечника и концентрических втулок из меди и серебра, причем отношение толщины слоя меди к слою серебра (HCu:HAg) в сборке устанавливают равным 1:(1-1,75), и одинаковым по длине проволоки. Затем осуществляют операции прессования в пруток и волочения на проволоку. Предложенное изобретение обеспечивает получение проволоки со стабильными механическими свойствами и высоким уровнем электропроводности в условиях длительной работы при температуре порядка 250°С. 2 з.п. ф-лы, 1 табл., 3 пр.

1. Способ получения трехслойной проволоки, состоящей из сердечника, выполненного из алюминиевого сплава и плакирующих сердечник слоев из меди и серебра, включающий расплавление алюминиевого сплава, литье сердечника из алюминиевого сплава, изготовление трехслойной сборки из алюминиевого сердечника и концентрических втулок из меди и серебра, прессование в пруток и волочение на проволоку, отличающийся тем, что сердечник выполняют из алюминиевого сплава, содержащего (масс.%):

Алюминий - остальное, при содержании в нем примесей титана, циркония, хрома и ванадия менее 0,05 масс.% по каждому металлу,

а изготовление трехслойной сборки осуществляют при отношении толщины слоя меди к слою серебра (HCu:HAg), равным 1:(1-1,75) и одинаковым по длине проволоки.

2. Способ по п. 1, отличающийся тем, что трехслойную сборку подвергают прессованию при температуре 250-300°С со скоростью прессования 0,024-0,04 м/с из горячего контейнера, нагретого до температуры 380-420°С.

3. Способ по п. 1, отличающийся тем, что осуществляют прессование в пруток диаметром 8-12 мм.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПРОВОЛОКИ | 2013 |

|

RU2557378C2 |

| JP 0010237673 A, 08.09.1998 | |||

| Отжимное устройство к проходным аппаратам для жидкостной обработки ткани жгутом | 1954 |

|

SU100666A1 |

| JP 2010280968 A, 16.12.2010. | |||

Авторы

Даты

2017-04-26—Публикация

2016-04-28—Подача