Изобретение относится к области цветной металлургии и электротехнике, а именно к способам получения биметаллических проводников в виде проволоки с медной оболочкой и алюминиевым сердечником системы Al-Fe, предназначенных для использования в электротехнических изделиях, эксплуатирующихся в аудиотехнике, системах беспроводной передачи энергии, высокоточных датчиках, специальных резисторах и конденсаторах, слуховых аппаратах, высокочастотных сигнальных кабелях. Преимуществом таких проводников является электропроводность выше, чем у алюминиевых проводников, при массе и стоимости ниже, чем у медных проводников. Биметаллические проводники подходят для работы при повышенных частотах электрического тока (от 400 кГц и выше), так как успешно реализуют скин-эффект.

Американским стандартом регламентируется уровень электропроводности не менее 62,854% IACS или 64,416% IACS (при доле меди в сечении 10% или 15% соответственно) и предела прочности не менее 179 МПа (при доле меди в сечении 10% или 15%) для биметаллических проволок диаметром 3,264 мм с медной оболочкой и сердечником из алюминиевого сплава. Данные приведены для мягкой неотожжённой проволоки [ASTM B566. Standard specification for copper-clad aluminium wire].

Известна разработка биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава, содержащего Ba: 0.8-1.5wt.%, Re: 0.2-0.4wt.%, Zr: 0.2-0.3wt.%, Zn: 0.5-0.8wt.%, Pd: 0.1-0.2wt.%, Te: 0.5-0.8wt.%. Способ получения заключается в литье заготовки из алюминиевого сплава, волочении ее до необходимого диаметра и последующем совместном волочении алюминиевой проволоки и медной трубки. В результате получается биметаллическая проволока с пределом прочности 160-200 МПа и проводимостью 40-50% IACS [патент CN 108300908 A. Copper-clad aluminum conductor contains Ba and Re aluminium alloys and its processing technology with highly conductive. МПК C22C1/026. 2018].

К недостаткам данного технического решения можно отнести дороговизну легирующих элементов, используемых в алюминиевом сплаве, а также стадию отжига в вакуумной печи, которая требует дорогостоящего оборудования. Также недостатком является большой разброс и относительно низкий уровень электрической проводимости.

Известен способ, позволяющий получать алюминиевую проволоку, покрытую медью. Способ представляет собой создание заготовки из алюминиевого прутка, помещенного в медную трубку, поверхности которых предварительно зачищены и обезжирены. Далее заготовка подвергается холодному волочению до необходимого диаметра, соединение медного и алюминиевого слоев достигается за счет физического соединения. Преимуществом способа является отсутствие стадии нагрева, которое могло бы привести к образованию нежелательных интерметаллидных соединений [патент US 3631586 A. Manufacture of copper-clad aluminum rod. B21C23/007. 1967].

К недостаткам способа можно отнести необходимость проведения деформации в вакууме либо в защитной атмосфере, что приводит к существенному росту стоимости производства. Кроме того, необходимо учитывать разнородность деформации медного и алюминиевого слоев, что может привести к разнотолщинности медной оболочки в разных партиях изделия.

Известен способ получения алюминиевой проволоки, покрытой медью, заключающийся в следующем: алюминиевую проволоку чистотой 99% погружают в раствор щелочи, затем в раствор кислоты, затем в цинкат натрия, нагретый до температуры 35-43°С. Затем производится электроосаждение меди на поверхность проволоки в растворе цианида меди. Затем проводится холодное волочение до необходимого диаметра. Такое покрытие прочно сцепляется с проволокой, равномерно по всей свой площади, не образует хлопьев [патент US 2891309 A. Electroplating on aluminum wire. C25D5/44. 1956].

Существенным недостатком данного способа является необходимость погружения проволоки в цианид меди, что является потенциальным риском для жизни и здоровья людей, осуществляющих производство.

Известен способ изготовления биметаллического провода с медной оболочкой. Сущность способа заключается в совместном волочении композитной заготовки из материалов сердечника и оболочки. Поверхность материалов, составляющих композитную заготовку, зачищается и обезжиривается перед волочением. В результате волочения происходит деформационное соединение слоев композитной заготовки, сама заготовка приобретает форм-фактор проволоки. В результате многопроходного волочения получается проволока диаметром до 0,08-0,5 мм. После волочения производится отжиг в интервале температур 600-650°С [патент CN 103943274 A. Manufacturing method for composite metal wire. H01B13/00. 2014].

К недостаткам данного способа можно отнести необходимость в энергозатратном высокотемпературном отжиге. Кроме того, доля меди в сечении готовой проволоки составляет от ¼ до ½, что увеличивает расход меди и итоговую стоимость и массу изделия. Также авторы не приводят данных касательно прочности и проводимости получаемой биметаллической проволоки.

Известен способ изготовления биметаллической проволоки с алюминиевым сердечником и медной оболочкой. Способ заключается в оборачивании алюминиевого сердечника тонкой алюминиевой фольгой и заваривании стыка в атмосфере аргона, после чего проводится отжиг в защитной атмосфере при температуре 320-450°С от 2 до 4 ч. Затем поверх алюминиевой фольги оборачивается медная полоса, которая также заваривается по стыку в атмосфере аргона, после чего проводится холодное волочение до необходимого диаметра [патент CN 103903671 B. Copper-clad aluminum cable and manufacturing method thereof. H01B13/00. 2014].

К недостаткам данного способа можно отнести необходимость проведения сварки, которая при несоблюдении технологического процесса может привести к формированию интерметаллидов/оксидов между слоями изделия, что, в свою очередь, приведет к преждевременному разрушению. Необходимость сварки и длительного отжига в атмосфере аргона увеличивает длительность и стоимость процесса получения биметаллической проволоки.

Известен способ получения биметаллического проводника путем протягивания сердечника через ванну с расплавом оболочки. Способ разработан для меди и медных сплавов [патент US 20140353002 A1. Electrically conductive wire and method of its production. H01B13/26. 2013].

К недостатку способа можно отнести необходимость подбора материалов сердечника и оболочки, при котором температура плавления сердечника должна быть выше, чем температура плавления оболочки, что невозможно при получении биметаллического проводника с сердечником из алюминия и оболочкой из меди.

Известен способ получения биметаллической проволоки с сердечником из алюминиевого сплава и оболочкой из меди. Способ заключается в оборачивании алюминиевого прутка с предварительно зачищенной и обезжиренной поверхностью медной полосой и последующем совместном волочении этого композита [патент CN 104464979 A. Copper clad aluminum extending and pulling production line and production process. H01B13/26. 2013].

К недостаткам можно отнести сложность процесса, который требует заполнение промежутка между алюминиевым сердечником и медной оболочкой аргоном перед волочением.

Задачей и техническим результатом предложенного изобретения является разработка простого и экономичного способа получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe в виде проволоки, обеспечивающего механическую прочность не менее 180 МПа и электрическую проводимость не менее 55% IACS при доле меди в сечении не более 15%.

Задача решается и технический результат достигается способом получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава, включающим химическое обезжиривание проволоки из алюминиевого сплава системы Al-Fe, предварительно проволоченной до необходимого диаметра, в растворе щелочи (NaOH) с последующей промывкой в горячей и холодной воде, осветлением и активацией поверхности в азотной кислоте (HNO3), нанесением никеля в сернокислом электролите (NiSO4) при 40°С в течение 5 мин при плотности тока 5 А/дм2 до достижения никелевым слоем толщины не менее 20 мкм и последующим нанесением меди в сернокислом электролите (CuSO4) при комнатной температуре в течение двух часов при плотности тока 5 А/дм2 до достижения медным слоем толщины не менее 60 мкм.

Технический результат достигается благодаря следующему. Известно, что нанесение меди непосредственно на алюминий возможно, но осложнено тем, что алюминий и медь характеризуются сильно различающимися уровнями электроотрицательности, что приводит к протеканию электрохимической коррозии на месте контакта металлов. Для избежания этого эффекта между слоями алюминия и меди располагают промежуточный слой из никеля, уровень электроотрицательности является промежуточным по отношению к электроотрицательности алюминия и меди [Кравченко Д.В., Козлов И.А., Никифоров А.А. Способы подготовки поверхности алюминиевых сплавов для нанесения гальванических покрытий (обзор). Труды ВИАМ, no. 6 (100), 2021, pp. 82-99].

Также известно, что на поверхности алюминия образуется хрупкая пленка, образованная окислом алюминия (Al2O3), которая затрудняет нанесение покрытия. Для первичного удаления окисной пленки применяется погружение алюминиевой проволоки в раствор едкого натра NaOH. Для устранения остаточной окисной пленки непосредственно перед электролитическим нанесением никеля проводится активация поверхности алюминия - обработка раствором азотной кислоты [Т.И. Девяткина, Т.В. Маркова, В.В. Рогожин, М.Г. Михаленко. Особенности гальванического меднения алюминиевых сплавов. Труды Нижегородского государственного технического университета им. Р.Е. Алексеева № 2 (99), c. 237-244].

Сущность изобретения поясняется иллюстрациями поперечного сечения проволоки, полученной по предложенному способу.

На фиг. 1а представлено изображение поперечного сечения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe. Серым цветом обозначен сердечник из алюминиевого сплава, белым - медная оболочка с никелевой подложкой.

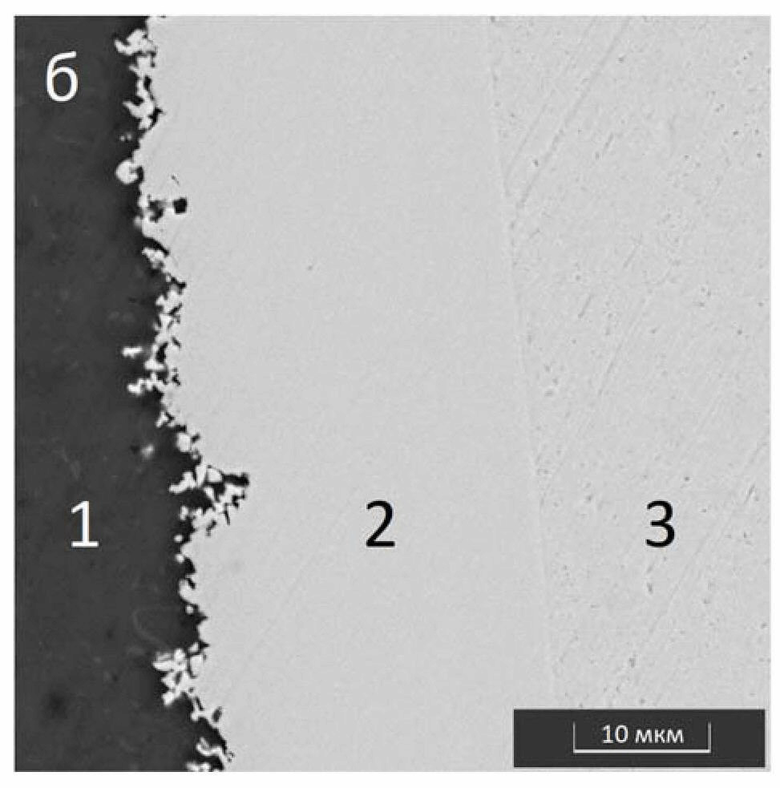

На фиг. 1б представлено изображение поперечного сечения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe при большем увеличении, снятое в районе оболочки. Никелевая подложка (2) прочно сцеплена с алюминиевым сердечником (1) и медной оболочкой (3).

Предлагаемый способ осуществляется следующим образом.

Проволока из алюминиевого сплава, полученная методом холодного волочения, подвергается химическому обезжириванию в растворе щелочи (NaOH) концентрации 75 г/л при комнатной температуре в течение 15 сек. После обезжиривания производится промывка проволоки в горячей и холодной воде. Следующим этапом идет осветление поверхности в растворе азотной кислоты (HNO3) концентрацией 30% при комнатной температуре в течение 15 сек, что также является процессом активации, необходимым для удаления оксидной пленки с поверхности проволоки. Следующим этапом идет нанесение никеля путем погружения проволоки в сернокислый электролит никеля (NiSO4) при температуре 40°С при плотности тока 5 А/дм2 в течение 5 мин до достижения никелевым слоем толщины не менее 20 мкм. Последующее нанесение меди проводится путем погружения проволоки в сернокислый электролит меди (CuSO4) при комнатной температуре при плотности тока 5 А/дм2 в течение двух часов до достижения медного слоя толщиной не менее 60 мкм.

Предлагаемый способ, реализованный на проволоке диаметром 3 мм из алюминиевого сплава Al-0,5 вес. % Fe, позволил нанести на поверхность алюминиевой проволоки слой никеля толщиной 26,5 мкм, поверх него - слой меди толщиной 64,5 мкм. Доля меди в сечении проволоки составила 8,1%. Полученная проволока характеризуется следующими параметрами: условный предел текучести σ0,2 - 185 МПа, предел прочности σВ - 187 МПа, удельная электрическая проводимость - 57,5% IACS или 0,02999 Ом*мм2/м. Это соответствует требованиям «ASTM B566. Standard specification for copper-clad aluminium wire» по уровню предела прочности.

Предложенный способ позволяет получать прочное соединение медной оболочки и сердечника из алюминиевого сплава. Полученная композитная проволока характеризуется небольшим удельным весом благодаря наличию большого количества алюминия. Наличие медной оболочки повышает прочность композитной проволоки и ее электропроводность.

Таким образом, предлагаемый способ получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe в виде проволоки позволяет обеспечивать механическую прочность не менее 180 МПа и электрическую проводимость не менее 55% IACS при доле меди в сечении не более 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитный высокопрочный термостойкий провод на основе алюминия | 2021 |

|

RU2772800C1 |

| Способ получения проводника из сплава системы Al-Fe | 2022 |

|

RU2815427C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПРОВОЛОКИ | 2013 |

|

RU2557378C2 |

| Композитный контактный провод | 2018 |

|

RU2703564C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| КОНТАКТНЫЙ ПРОВОД | 2003 |

|

RU2261185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО СВЕРХПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ДИБОРИДА МАГНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2647483C2 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| КОМПОЗИТНЫЙ ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2010 |

|

RU2417468C1 |

Изобретение относится к области электротехники, а именно к способам получения биметаллических проводников с сердечником из алюминиевого сплава и оболочкой из меди, используемых для производства проволок диаметром до 3 мм, предназначенных для использования в электротехнических изделиях, эксплуатирующихся в аудиотехнике, системах беспроводной передачи энергии, высокоточных датчиках, специальных резисторах и конденсаторах, слуховых аппаратах, высокочастотных сигнальных кабелях. Повышение механической прочности и электрической проводимости биметаллического проводника является техническим результатом, который достигается за счет того, что на проволоку из алюминиевого сплава системы Al-Fe, предварительно проволоченную до необходимого диаметра, в растворе щелочи (NaOH) с последующей промывкой в горячей и холодной воде, осветлением и активацией поверхности в азотной кислоте (HNO3) наносят никель в сернокислом электролите (NiSO4) при 40°С в течение 5 мин при плотности тока 5 А/дм2 до достижения никелевым слоем толщины не менее 20 мкм, с последующим нанесением меди в сернокислом электролите (CuSO4) при комнатной температуре в течение двух часов при плотности тока 5 А/дм2 до достижения медным слоем толщины не менее 60 мкм. 1 ил., 1 пр.

Способ получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава, включающий химическое обезжиривание проволоки из алюминиевого сплава системы Al-Fe, предварительно проволоченной до необходимого диаметра, в растворе щелочи (NaOH) с последующей промывкой в горячей и холодной воде, осветлением и активацией поверхности в азотной кислоте (HNO3), нанесением никеля в сернокислом электролите (NiSO4) при 40°С в течение 5 мин при плотности тока 5 А/дм2 до достижения никелевым слоем толщины не менее 20 мкм и последующим нанесением меди в сернокислом электролите (CuSO4) при комнатной температуре в течение двух часов при плотности тока 5 А/дм2 до достижения медным слоем толщины не менее 60 мкм.

| CN 104464979 A, 25.03.2015 | |||

| CN 116936155 A, 24.10.2023 | |||

| US 20140353002 A1, 04.12.2014 | |||

| CN 103903671 A, 02.07.2014 | |||

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| KR 20110001705 A, 06.01.2011. | |||

Авторы

Даты

2025-03-05—Публикация

2024-10-04—Подача