Изобретение относится к технологии основного органического синтеза, а именно к способу выделения циклогексанона из реакционной смеси, получаемой в результате окисления циклогексена в ацетонитрильно-водной среде. Циклогексанон находит применение в качестве сырья для производства капролактама.

Хорошо изучены процессы получения циклогексанона окислением циклогексана или дегидрированием циклогексанола. В результате реакций образуются многокомпонентные смеси, содержащие циклогексан, циклогексанол, циклогексанон, воду, тяжелокипящие примеси.

Наиболее близкими к предлагаемому способу являются технологические решения по выделению товарного циклогексанона, полученного разными методами, описанные ниже.

Разделение смеси, образующейся в результате окисления циклогексана, осуществляют в четырехколонном комплексе с флорентийским сосудом [патент RU 2373181 С2 (Родиа Шими), дата публикации 20.01.2009]. На первом этапе в первой колонне происходит разделение смеси на тяжело- и легкокипящую фракции. Тяжелокипящая фракция направляется во вторую колонну, в дистилляте которой происходит выделение циклогексанона чистотой 99,8%. Куб колонны содержит циклогексанон, циклогексанол и тяжелые примеси. Данная смесь подвергается дальнейшему разделению, в результате которой отгоняемая фракция с циклогексанолом отправляется в блок химического превращения. Дистиллят первой колонны, содержащий воду и легкокипящие компоненты, после отделения в сепараторе водной фазы, обрабатывают как отходы.

Разделение смеси, образующейся в результате дегидрирования циклогексанола [патент US 2845384 A (Allied Chemical Corporation) дата публикации 29.07.1958], проводится в комплексе ректификационных колонн, работающих под разными давлениями, и двух флорентийских сосудов. Для удаления легкокипящих компонентов в первую колонну подают дополнительно циклогексен. Основная его функция - извлечение воды из раствора путем образования гетероазеотропа с минимальной температурой кипения. Количество вводимого циклогексена определяется количеством воды в исходной смеси. Дистиллят первой колонны, работающей при атмосферном давлении, направляют во флорентийский сосуд. Слой, обогащенный циклогексеном, идет на орошение колонны, а водный слой на дальнейшую очистку, после которой вода с органическими примесями не более 0,1% сбрасывается в канализацию. Куб колонны, содержащий циклогексанон, циклогексанол и тяжелокипящие примеси, отправляется в ректификационную колонну, работающую при пониженном давлении. Понижение давления позволяет увеличить относительную летучесть целевых компонентов. Чистота полученного в дистилляте колонны циклогексанона составляет 99,9%.

Недостатком вышеприведенных методов является то, что возможность реализации методов ограничена составами реакционной смеси, поступающей в блок ректификационного разделения.

В качестве ближайшего аналога настоящего изобретения может быть выбрано техническое решение, раскрытое в документе [патент RU 2205175 С1 (Институт катализа им. Г.К. Борескова СО РАН) 27.05.2003]. В документе раскрывается способ выделения циклогексанона, полученного окислением циклогексена.

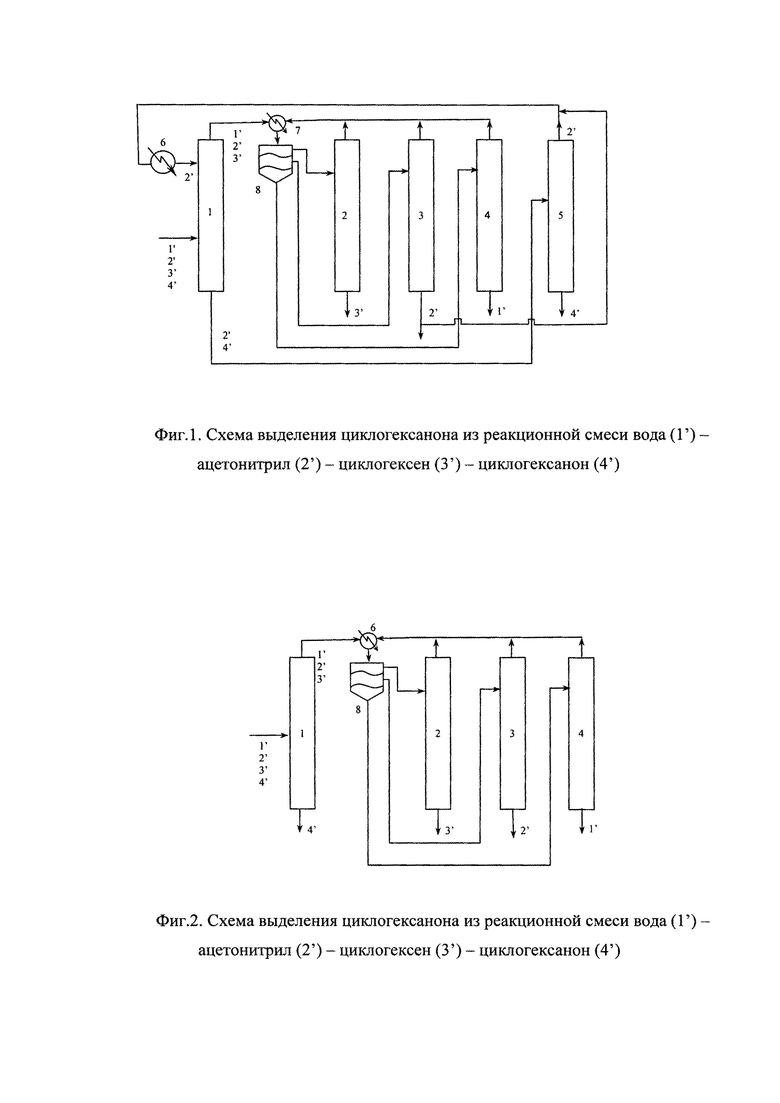

Отличие настоящего изобретения от ближайшего аналога состоит в том, что выделение циклогексанона осуществляют из смеси вода-ацетонитрил-циклогексен-циклогексанон путем сочетания в технологической схеме автоэкстрактивной ректификации со среднелетучим разделяющим агентом ацетонитрилом и трехфазного расслаивания во флорентийском сосуде с последующей подачей каждого слоя в ректификационные колонны.

Технический результат, достигаемый настоящим изобретением, заключается в осуществлении разделения реакционной смеси любого состава на практически чистые компоненты, т.е. компоненты, удовлетворяющие существующим требованиям качества товарных продуктов.

Технический результат достигается способом выделения циклогексанона, полученного окислением циклогексена, из смеси вода-ацетонитрил-циклогексен-циклогексанон любого состава за счет сочетания в технологической схеме автоэкстрактивной ректификации со среднелетучим разделяющим агентом ацетонитрилом и трехфазного расслаивания во флорентийском сосуде с последующей подачей каждого слоя в ректификационные колонны.

Основная идея заключается в использовании на первой стадии разделения автоэкстрактивной ректификации со среднелетучим агентом ацетонитрилом (2'), который повышает летучесть воды (1') и циклогексена (3') относительно циклогексанона (4'). Основное условие - получить в кубе экстрактивной колонны циклогексанон (4'), при этом допускается присутствие в данной фракции ацетонитрила (2'). В дистилляте экстрактивной колонны выделяется смесь вода (1') - ацетонитрил (2') - циклогексен (3'). Для полного выделения циклогексанона (4') наличие его примесей в дистилляте не допускается.

Выделение чистого циклогексанона (4') осуществляют в кубе ректификационной колонны 5, дистиллятом которой является ацетонитрил (2'), направляемый в колонну автоэкстрактивной ректификации 1 через теплообменник 6.

Трехкомпонентная смесь вода (1') - ацетонитрил (2') - циклогексен (3') может быть разделена с использованием флорентийского сосуда (8) и трех отгонных колонн (фиг. 1) для выделения всех компонентов в количествах, содержащихся в исходной смеси, или достаточно выделение ацетонитрила (2') в отгонной колонне 3 в количестве, необходимом для компенсации разделяющего агента. Дистиллят колонны 3 вместе с циклогексеновым и водным слоем направляется в блок химического превращения.

Для ряда составов исходной смеси предлагается принципиальная технологическая схема (фиг. 2), состоящая из четырех ректификационных колонн и флорентийского сосуда. На первом этапе в кубе колонны 1 происходит полное выделение циклогексанона (4'). Примеси других компонентов в кубе колонны не допускаются. Дистиллят колонны 1 содержит воду (1'), ацетонитрил (2') и циклогексен (3'). Данная смесь может быть направлена в блок химического превращения или разделена с использованием трех ректификационных колонн (2-4) и флорентийского сосуда (8). Такое разделение возможно, если состав дистиллята первой колонны принадлежит области трехфазного расслаивания.

Изобретение иллюстрируется следующими примерами:

Пример 1.

Разделению подлежит смесь эквимолярного состава в количестве 100 кмоль/ч. Автоэкстрактивную ректификацию осуществляют в колонне 1 с рабочим давлением 760 мм рт.ст. при флегмовом числе, равном трем. Число теоретических тарелок равно 25. Исходная смесь подается на 15 тарелку. Экстрактивный агент (ацетонитрил) направляют в верхнюю часть колонны 1 на 9 тарелку в количестве 200 кмоль/ч. С верха колонны 1 отбирают 110 кмоль/ч фракции, содержащей 22,7% воды, 54,6% ацетонитрила и 22,7% циклогексена. Кубовый продукт экстрактивной ректификации из колонны 1 в количестве 190 кмоль/ч направляют в колонну 5, работающую при атмосферном давлении. Эффективность колонны 5-10 теоретических тарелок. Питание осуществляется на седьмую тарелку при флегмовом числе, равном двум. С верха колонны 5 отводят ацетонитрил (2') в количестве 165 кмоль/ч и чистотой 99,9%. Кубовый продукт колонны в количестве 25 кмоль/ч содержит товарный циклогексанон (4') чистотой 99,9% мол.

Дистиллят колонны 1 охлаждают в теплообменнике 7 до 20-25°С и направляют во флорентийский сосуд 8, в котором происходит расслаивание на три слоя. Каждый слой направляется в отгонные колонны 2-4, работающие при атмосферном давлении. Эффективность колонн составляет 7-8 теоретических тарелок. В кубах колонн 2, 3 и 4 получаем товарные циклогексен (99,9% и 25 кмоль/ч), ацетонитрил (99,5% и 60 кмоль/ч) и воду (99,9% и 25 кмоль/ч) соответственно. После смешения дистилляты колонн 2-4 охлаждаются до 20-25°С в теплообменнике 7 и подаются во флорентийский сосуд 8.

Часть ацетонитрила (2') в количестве 35 кмоль/ч, получаемого в колонне 3, смешивается с ацетонитрилом (2') из колонны 5 и после охлаждения в теплообменнике 6 до 70°С возвращается на рецикл в колонну 1.

Таким образом, результатом предлагаемого способа разделения является полное выделение товарного циклогексанона (4'), а также других продуктов товарного качества, которые могут направляться в блок химического превращения или на склад.

Пример 2.

Разделению подлежит смесь состава: воды - 50%, ацетонитрила - 20%, циклогексена - 5%, циклогексанона - 25%. Количество исходной смеси - 100 кмоль/ч. Разделение смеси проводится в ректификационном комплексе, представленном на фиг. 1. Поскольку исходная смесь содержит избыток воды (1'), для ее отделения от циклогексанона (4') потребуется большее количество разделяющего агента - ацетонитрила (2') по сравнению с Примером 1, а именно: соотношение исходная смесь : разделяющий агент = 1:3. Параметры работы экстрактивной колонны 1: давление - 760 мм рт.ст., эффективность - 25 теоретических тарелок, подача экстрактивного агента на 7 тарелку, исходной смеси - на 17 тарелку, флегмовое число - 2,5. В результате разделения смеси получаем фракции следующего состава: дистиллят (162 кмоль/ч) - 30,4% воды; 66,5% ацетонитрила; 3,1% циклогексена; куб (238 кмоль/ч) - 89,5%) ацетонитрила; 10,5% циклогексанона.

Смесь ацетонитрила (2') и циклогексанона (4') подается в колонну 5, работающую при следующих условиях: давление - 760 мм рт.ст., эффективность - 10 теоретических тарелок, тарелка питания - седьмая, флегмовое число - 0,8. Результат разделения: дистиллят - 99,9% мол. ацетонитрила (213 кмоль/ч); куб - 99,8% циклогексанона (25 кмоль/ч).

Разделение трехкомпонентной смеси, образующейся в дистилляте колонны 1, проводится аналогично Примеру 1 при тех же условиях работы флорентийского сосуда (760 мм рт.ст. и 20-25°С) и режимных параметрах колонн 2-4. Кубовый поток колонны 3 разделяется на два потока: 20 кмоль/ч и 87 кмоль/ч. Последний смешивается с дистиллятом колонны 5 и после охлаждения в теплообменнике 6 возвращается в колонну 1.

Пример 3.

Разделению подлежит смесь в количестве 100 кмоль/ч следующего состава: воды - 15%, ацетонитрила - 30%, циклогексена - 15%, циклогексанона - 40%. Параметры работы колонны 1: 760 мм рт.ст., эффективность - 10 теоретических тарелок, тарелка питания - шестая, флегмовое число - 0,6-0,7. В кубе колонны происходит выделение товарного циклогексанона (40 кмоль/ч и 99,9% мол.), дистиллят (60 кмоль/ч) содержит тройную смесь вода (25% мол.) - ацетонитрил (50% мол.) - циклогексен (25% мол.). Данная смесь направляется в комплекс трех отгонных колонн (2-4) и флорентийского сосуда (8) с получением товарных продуктов чистотой не менее 99%. Параметры работы колонн аналогичны Примеру 1.

Пример 4.

Разделению подлежит смесь в количестве 100 кмоль/ч следующего состава: воды - 20%, ацетонитрила - 50%, циклогексена - 5%, циклогексанона - 25%. Параметры работы колонны 1: 760 мм рт.ст., эффективность - 10 теоретических тарелок, тарелка питания - пятая, флегмовое число - единица. В кубе колонны происходит выделение товарного циклогексанона (25 кмоль/ч и 99,9% мол.), дистиллят (75 кмоль/ч) содержит тройную смесь вода (26,7% мол.) - ацетонитрил (66,7% мол.) - циклогексен (6,6% мол.). Данная смесь возвращается в блок химического превращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЦИКЛОГЕКСЕН-ВОДА-ЦИКЛОГЕКСАНОН-ДМСО | 2018 |

|

RU2676037C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ОКИСЛЕНИЯ ЦИКЛОГЕКСЕНА В ВОДНОЙ СРЕДЕ N-МЕТИЛ-2-ПИРРОЛИДОНА | 2021 |

|

RU2782625C1 |

| Способ разделения смеси метилэтилкетон - циклогексанон - вода | 1988 |

|

SU1616889A1 |

| СПОСОБ ОЧИСТКИ ЦИКЛОГЕКСАНОНА | 2012 |

|

RU2523011C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗЕОТРОПНОЙ СМЕСИ БУТИЛПРОПИОНАТ-ПРОПИОНОВАЯ КИСЛОТА | 2014 |

|

RU2548978C1 |

| СПОСОБ РАЗДЕЛЕНИЯ БИАЗЕОТРОПНОЙ СМЕСИ БУТИЛПРОПИОНАТ-ПРОПИОНОВАЯ КИСЛОТА | 2013 |

|

RU2520484C1 |

| Способ выделения среднекипящей фракции из смеси циклогексанона и циклогексанола со средне- и высококипящими продуктами | 1990 |

|

SU1829948A3 |

| Способ выделения муравьиной и уксусной кислот | 1984 |

|

SU1268564A1 |

| Способ разделения смеси винилацетата и метанола | 1985 |

|

SU1313849A1 |

Изобретение может быть использовано в технологии основного органического синтеза для выделения циклогексанона высокой степени чистоты, применяемого в качестве сырья для получения капролактама. Способ включает получение циклогексанона окислением циклогексена, выделение циклогексанона из смеси вода - ацетонитрил - циклогексен - циклогексанон любого состава за счет сочетания в технологической схеме автоэкстрактивной ректификации со среднелетучим разделяющим агентом ацетонитрилом и трехфазного расслаивания во флорентийском сосуде с последующей подачей каждого слоя в ректификационные колонны. Технологическая схема в предпочтительном варианте включает четыре ректификационные колонны и флорентийский сосуд. Изобретение обеспечивает разделение реакционной смеси любого состава на практически чистые компоненты, удовлетворяющие требованиям качества товарных продуктов. 1 з.п. ф-лы, 2 ил., 4 пр.

1. Способ выделения циклогексанона, полученного окислением циклогексена, отличающийся тем, что выделение циклогексанона ведут из смеси вода – ацетонитрил – циклогексен - циклогексанон любого состава за счет сочетания в технологической схеме автоэкстрактивной ректификации со среднелетучим разделяющим агентом ацетонитрилом и трехфазного расслаивания во флорентийском сосуде с последующей подачей каждого слоя в ректификационные колонны.

2. Способ выделения циклогексанона по п. 1, отличающийся тем, что технологическая схема включает четыре ректификационные колонны и флорентийский сосуд.

| US 2845384 А, 29.07.1958 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2005 |

|

RU2373181C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, СПИРТОВ И/ИЛИ КЕТОНОВ | 2001 |

|

RU2235714C1 |

| US 8258248 A, 04.09.2012 | |||

| CN 102701905 A, 03.10.2012 | |||

| JP 2009215199 A, 10.03.2008. | |||

Авторы

Даты

2017-05-03—Публикация

2015-11-10—Подача