Изобретение относится к химической технологии, а именно к способу очистки органических растворителей с применением азеотропной ректификации.

Целью изобретения является снижение энергетических затрат при выделении метилэтилкетона и циклогексанона из их смеси JB присутствии воды.

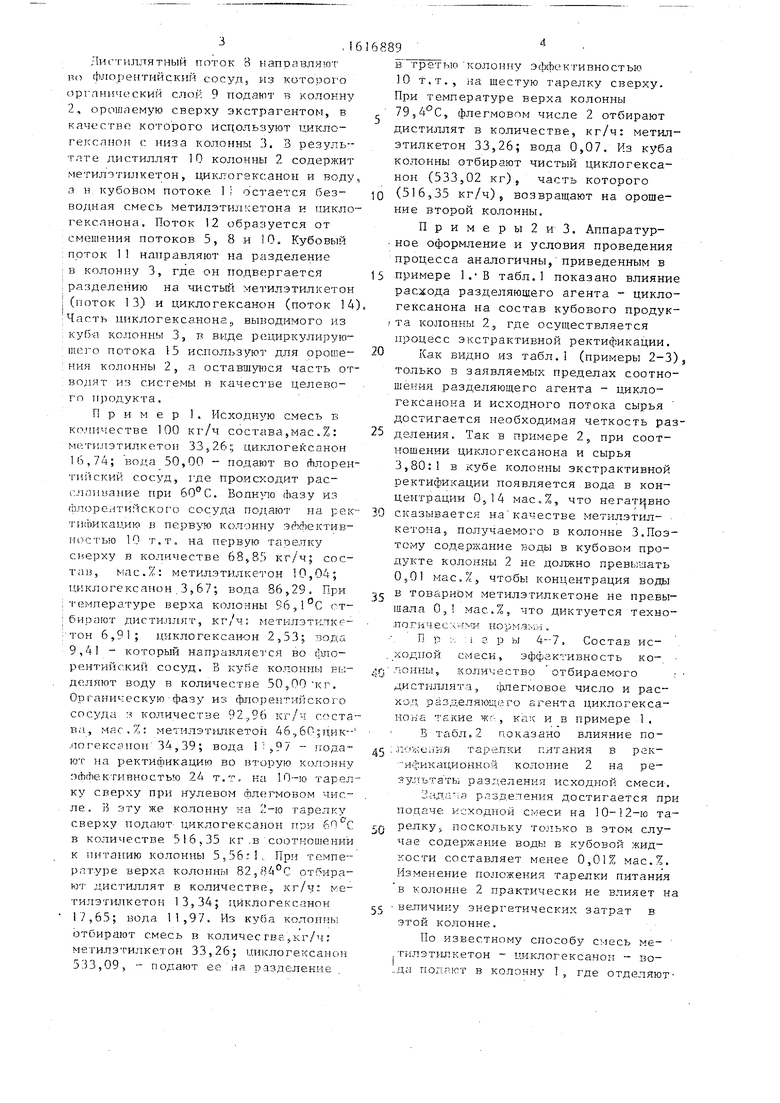

Но чертеже приведена принципиальная технологическая схема спороба.

Технологическая схема включает ректификационные колонны 1,2 и 3 и флорентийский сосуд 4. Исходньй поток 5, содержащий метилэтилкетон, илкло- гексанон и воду, подают во флорентийский сосуд 4. Нижний (водный) слой 6 из флорентийского сосуда подают в колонну 1, где происходит отделение растворителей от основной массы воды, выводимой с кубовым потоком 7.

00 00

со

Листиллятный поток 8 направляют о флорентийский сосуд, из которого рганический слой 9 подают в колонну 2, орошаемую сверху экстрагентом, в качестве которого исцользуют цикло- гексанои с низа колонны 3. 3 резуль-- лте дистиллят 10 колонны 2 содержит метилэтилкетон, циклогексанон и воду, н кубовом потоке 1; остается безводная смесь метилэтилкетона и цикло- гексанона. Поток 12 образуется от мешения потоков 5, 8 и 10. Кубовый поток 11 направляют на разделение в колонну 3, где он подвергается разделению на чистьй метилэтилкетон (поток 13) и циклогексанон (поток 14). асть циклогексанона,, выводимого из куб-а колонны 3, в виде рециркулирую- шего потока 15 используют для ороше- НИИ колонны 2, а оставшуюся часть отводят из системы в качестве целевого продукта.

Пример 1. Исходную смесь в количестве 100 кг/ч состава,мае,%: метилэтилкетоп циклогек:санон 16,7ч; вода 50,00 - подают во Ллорен- тийский сосуд, где происходит расслаивание при 60°С. Водную (Ьазу из (олорентийского сосуда подают на ректификацию в первую колонну эффективностью К) т.т, на первую тарелку oiepxy в количестве 68,85 кг/ч; состав, мас.%: метилэтилкетон 10,04; циклогексапон 3,67; вода 86,29. При температуре верха колонны 96,1 с от- бирают дистиллят, кг/ч: метш1этт-1лкр- тон 6,91; диклогексан-он 2,53; вода 9,41 - который направляется во флорентийский сосуд. В Kyfie колонны выделяют воду в количестве 50,00 кг. Органическую фазу из флорентийского сосуда 3 количестве 92.,96 кг/ч состава, мас,%: метилэтнлкетон 46,60;пик-- логексапоп 34,39; вода Г:, 97 - подают на ректификацию во вторую колонну дАгЬективностью 24 т. т, на 10-ю тарелку сверху при нулевом флегмовом числе. 15 эту же колонну на тарелку сверху подают циклогексанон при в количестве 516,35 кг .в соотношении к питанию колонны 5556:, При температуре верха колонны 82,84°С отбира- ют дистиллят в количестве, кг/ч: метилэтилкетон 13,34; циклогексанон 17,65; вода 11,97. Из куба колонны отбирают смесь в количесгве,кг/ч: метилзтилкетоп 33,26; циклогексанон 533,09, - подают ее на разделение

в третью колонну эффективностью 10 т.т., на шестую тарелку сверху. При температуре верха колонны

79,4 С, флегмовом числе 2 отбирают дистиллят в количестве, кг/ч: метилэтилкетон 33,26; вода 0,07. Из куба колонны отбирают чистый циклогексанон (533,02 кг)5 часть которого

(516,35 кг/ч), возвращают на орошение второй колонны.

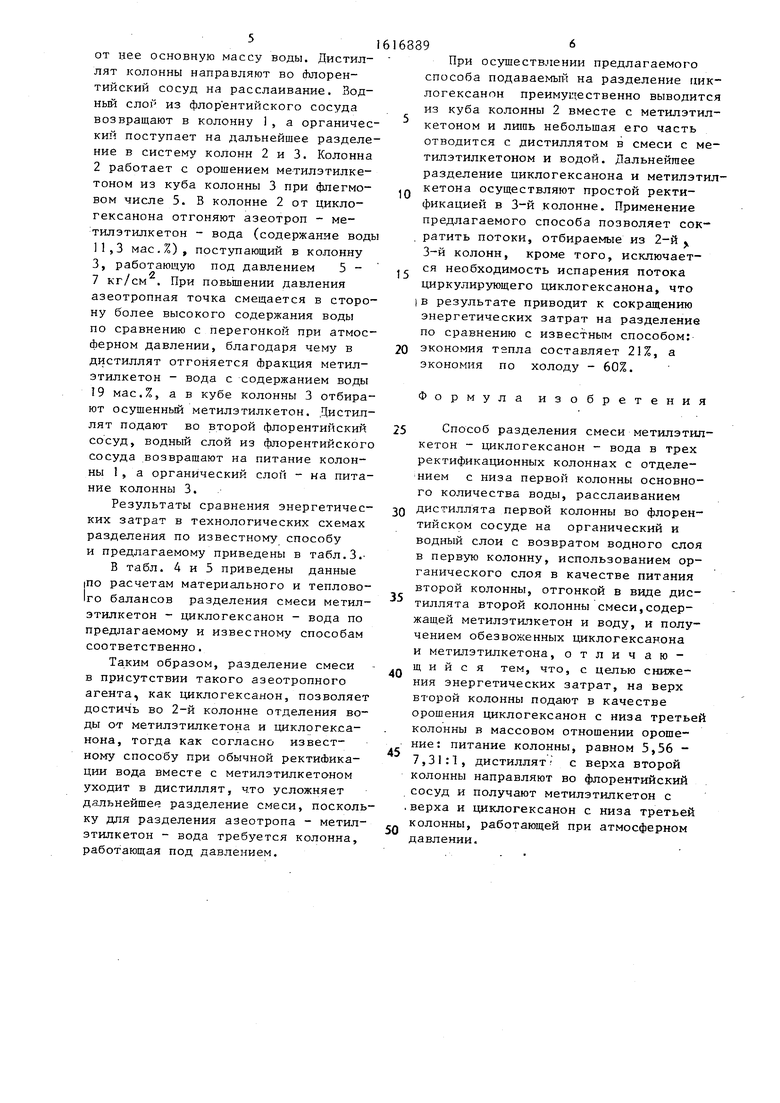

Примеры 2 иЗ. Аппаратур- ное оформление и условия проведения процесса аналогичны, приведенным в

примере l.-B табл.1 показано влияние расхода разделяющего агента - циклогексанона на состав кубового продук- та колонны 2, где осуществляется процесс экстрактивной ректификации.

Как видно из табл. (примеры 2-3)j только в заявляемых пределах соотношения разделяющего агента - циклогексанона и исходного потока сырья достигается необходимая четкость разделения. Так в примере 2, при соотношении циклогексанона и сырья 3,80: в кубе колонны экстрактивной ректификации появляется вода в концентрации 0,14 масЛ, что негат1|вно

сказывается на качестве метилэтил- кетона, получаемого в колонне 3.Поэтому содержание воды в кубовом продукте колонны 2 не должно превышать 0,01 мас.%, чтобы концентрация воды

в товарном метилэтилкетоне не превышала О, мас.%, что диктуется техно- логичес: ми нормаь1и.

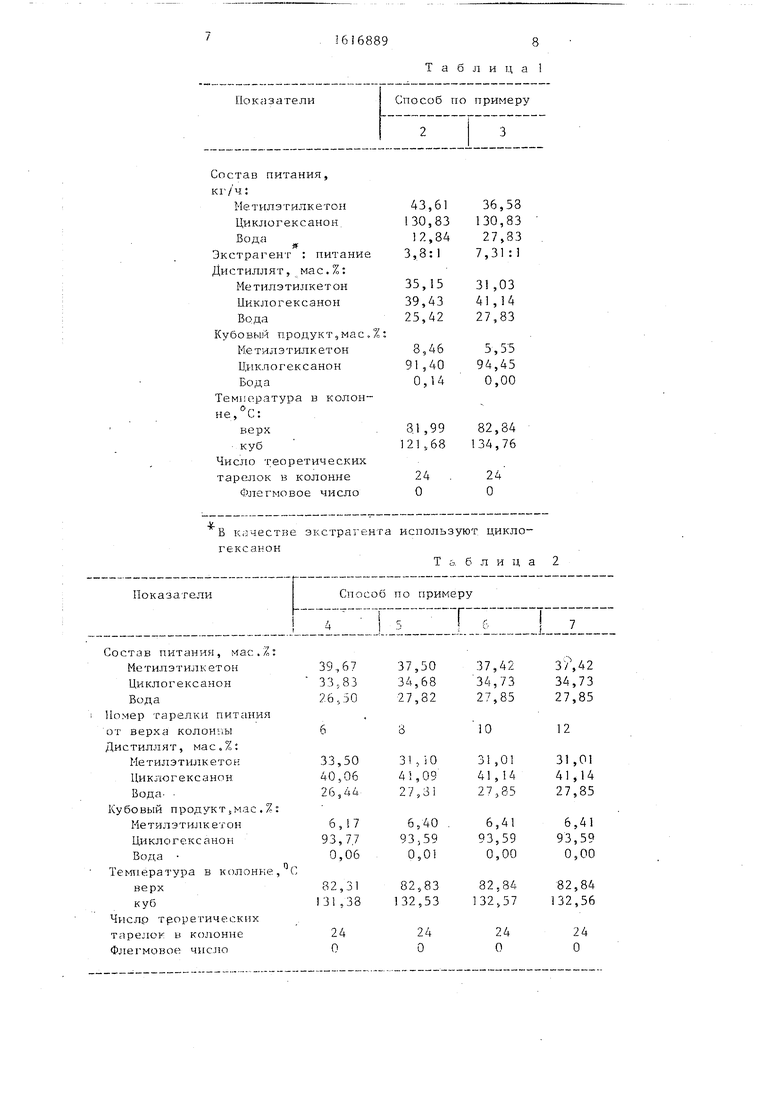

П р :, :i е р ы 4-7. Состав ис- ходной смеси, эффективность ко-

лонны., количество отбираемого

дистиллята, 1шегмовое число и расход разделяющего агента циклогекса- нока такие жг,, как и в примере 1 . Б табл.2 показано влияние по; ,г:оке11ия тарелки питания в рек- ификационной колонне 2 на ре- з-улътаты разделения исходной смеси-.

Зада- .а разделения достигается при подаче исходной на 10-12-ю тарелку; поскольку только в этом случае содержание воды в кубовой жид- кости составляет менее 0,01% мас.%. Изменение положения тарелки питания в колонне 2 практически не влияет на

величину энергетических затрат в этой колонне.

По известному способу смесь метилэтилкетон - никлогексанон - во- -да полают в колонну 1, где отделяют

от иее основную массу воды. Дистиллят колонны направляют во Ллорен- тийский сосуд на расслаивание. Зод- ньй слог из флорентийского сосуда возвращают в колонну 1, а органический поступает на дальнейшее разделение в систему колонн 2 и 3. Колонна 2 работает с орошением метилэтилке- тоном из куба колонны 3 при флегмо- вом числе 5. В колонне 2 от цикло- гексанона отгоняют азеотроп - ме- тилэтилкетон - вода (содержание вод 11,3 мас,%), поступающий в колонну 3, работающую под давлением 5 - 7 кг/см . При повышении давления азеотропная точка смещается в сторону более высокого содержания воды по сравнению с перегонкой при атмосферном давлении, благодаря чему в дистиллят отгоняется фракция метил- этилкетон - вода с содержанием воды 19 мас.%, а в кубе колонны 3 отбирают осушенный метилэтилкетон. Дистиллят подают во второй флорентийский сосуд, водный слой из флорентийского сосуда возвращают на питание колонны 1, а органический слой - на питание колонны 3.

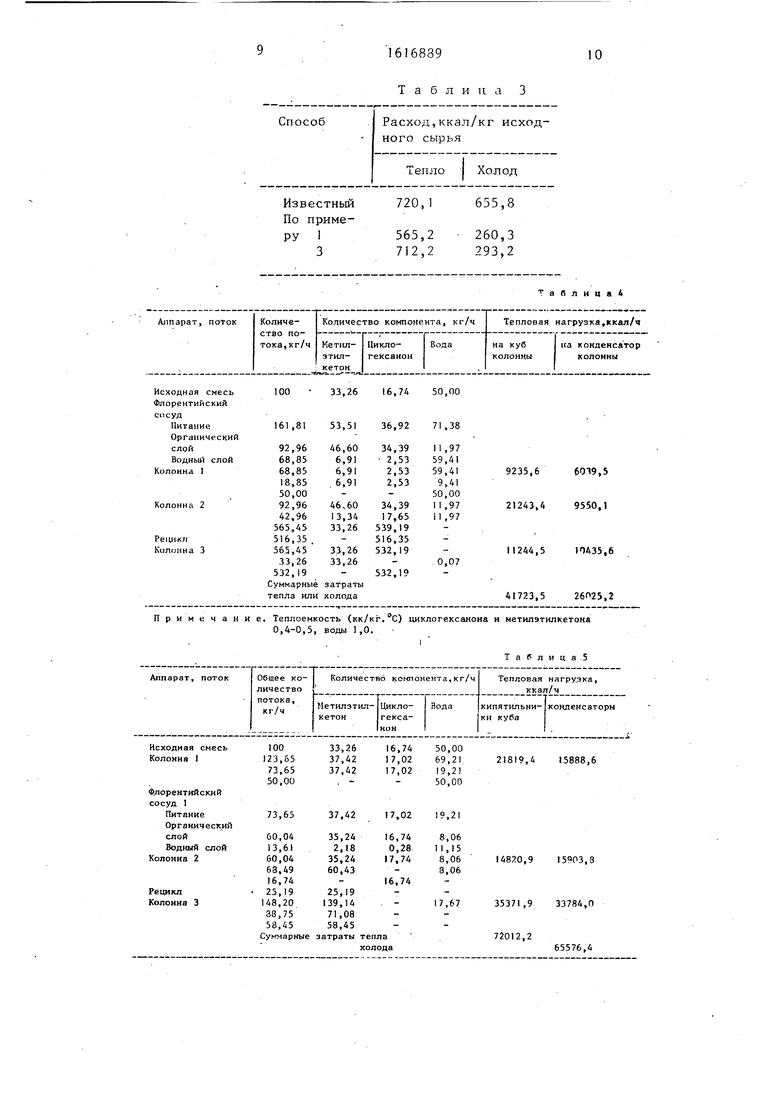

Результаты сравнения энергетических затрат в технологических схемах разделения по известному способу и предлагаемому приведены в табл.3.

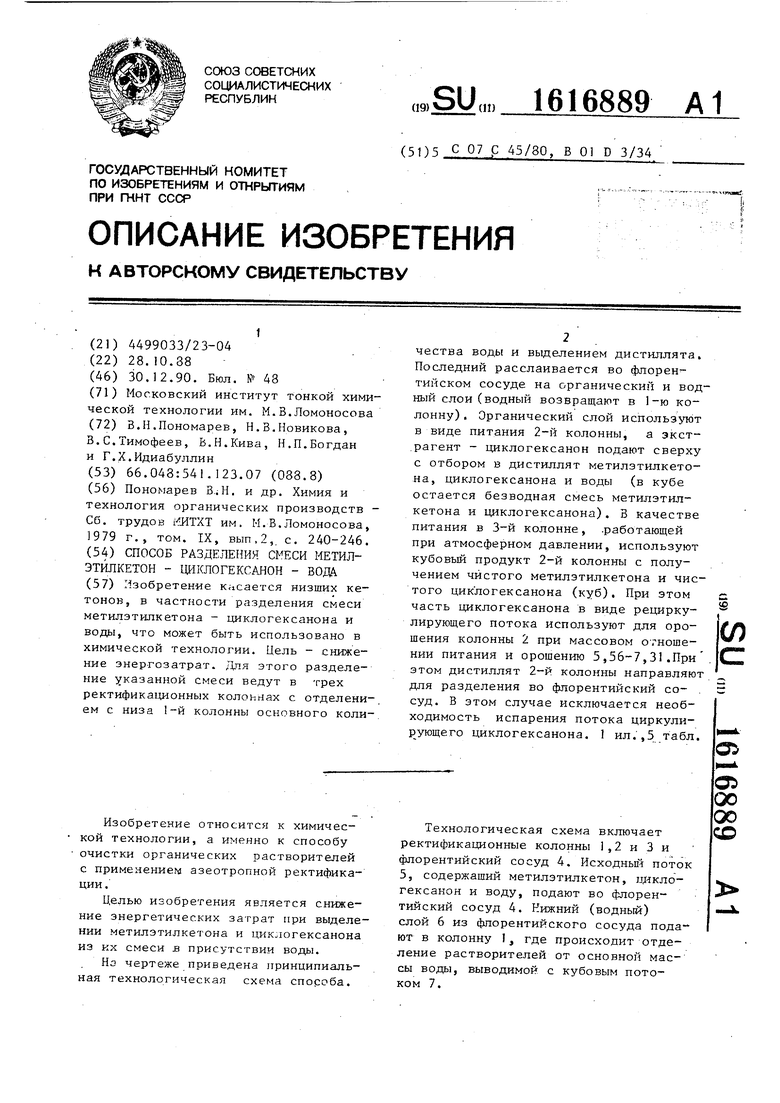

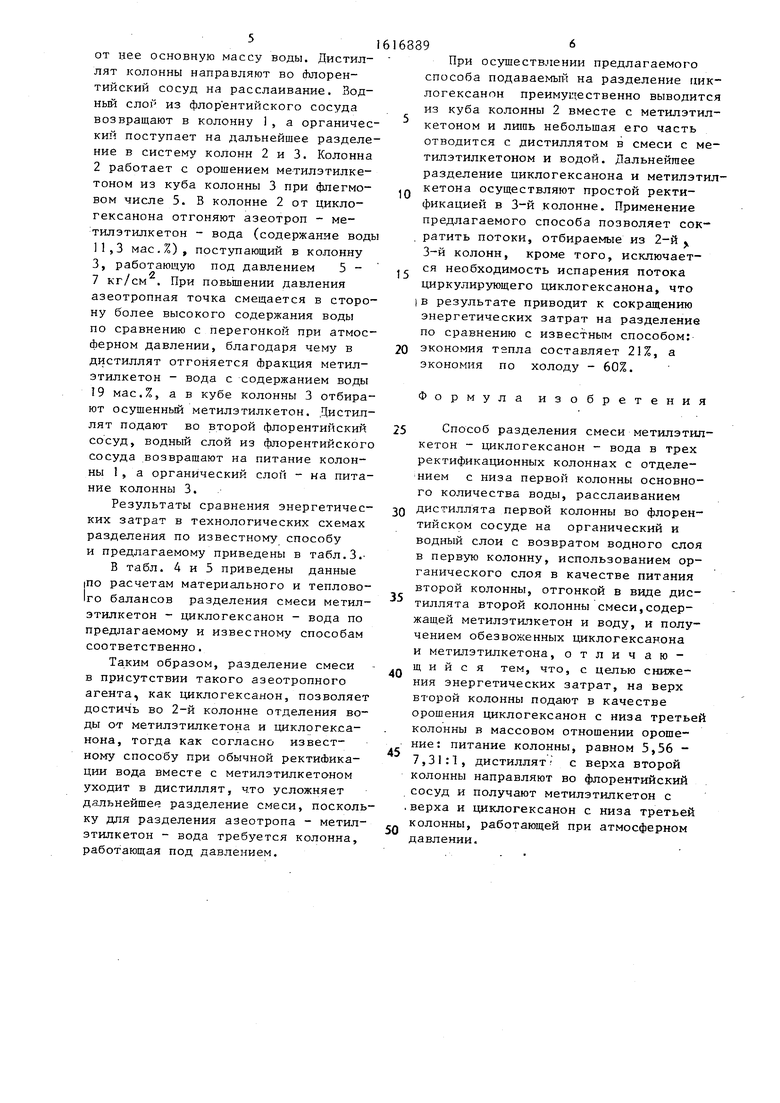

В табл. 4 и 5 приведены данные по расчетам материального и теплового балансов разделения смеси метилэтилкетон - циклогексанон - вода по предлагаемому и известному способам соответственно.

Таким образом, разделение смеси в присутствии такого азеотропного агента, как циклогексанон, позволяет достичь во 2-й колонне отделения воды от метилзтилкетона и циклогекса- нона, тогда как согласно известному способу при обычной ректиЛика- ции вода вместе с метилэтилкетоном уходит в дистиллят, что усложняет дальнейшее разделение смеси, поскольку для разделения азеотропа - метилэтилкетон - вода требуется колонна, работающая под давлением.

168896

При осуществлении предлагаемого способа подаваемый на разделение циклогексанон преимущественно выводится из куба колонны 2 вместе с метилэтилкетоном и лишь небольшая его часть отводится с дистиллятом в смеси с метилэтилкетоном и водой. Дальнейгаее разделение циклогексанона и метилэтил10

кетона осуществляют простой ректификацией в 3-й колонне. Применение

предлагаемого способа позволяет сок- , ратить потоки, отбираемые из 2-й

3-й колонн, кроме того, исключает- j ся необходимость испарения потока

циркулирующего циклогексанона, что 1 в результате приводит к сокращению

энергетических затрат на разделение

по сравнению с известным способом: 20 экономия тепла составляет 21%, а

экономия по холоду - 60%.

Формула изобретения

25 Способ разделения смеси метилэтилкетон - циклогексанон - вода в трех ректификационных колоннах с отделением с низа первой колонны основного количества воды, расслаиванием 30 дистиллята первой колонны во флорентийском сосуде на органический и водный слои с возвратом водного слоя в первую колонну, использованием органического слоя в качестве питания второй колонны, отгонкой в виде дистиллята второй колонны смеси,содержащей метилэтилкетон и воду, и получением обезвоженных циклогексанона и метилэтилкетона, отличаю- Q щ и и с я тем, что, с целью снижения энергетических затрат, на верх второй колонны подают в качестве орошения циклогексанон с низа третьей колонны в массовом отношении ороше- 5 колонны, равном 5,56 - 7,31:1, дистиллят с верха второй колонны направляют во флорентийский .сосуд и получают метилэтилкетон с .верха и циклогексанон с низа третьей Q колонны, работающей при атмосферном давлении.

Т а б л и ц а

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси винилбутиловый эфир-бутанол азеотропной ректификацией | 1988 |

|

SU1616888A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ВОДА - АЦЕТОНИТРИЛ - ЦИКЛОГЕКСЕН - ЦИКЛОГЕКСАНОН | 2015 |

|

RU2618273C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЦИКЛОГЕКСЕН-ВОДА-ЦИКЛОГЕКСАНОН-ДМСО | 2018 |

|

RU2676037C1 |

| Способ выделения среднекипящей фракции из смеси циклогексанона и циклогексанола со средне- и высококипящими продуктами | 1990 |

|

SU1829948A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ОКИСЛЕНИЯ ЦИКЛОГЕКСЕНА В ВОДНОЙ СРЕДЕ N-МЕТИЛ-2-ПИРРОЛИДОНА | 2021 |

|

RU2782625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Способ разделения смеси винилацетата и метанола | 1985 |

|

SU1313849A1 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ СМЕСИ ЭТИЛХЛОРСИЛАНОВ | 2018 |

|

RU2682330C1 |

| Способ очистки фенола | 1989 |

|

SU1710541A1 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛАЦЕТАТА | 1997 |

|

RU2127252C1 |

Изобретение касается низших кетонов, в частности разделения смеси метилэтилкетона-циклогексанона и воды, что может быть использовано в химической технологии. Цель - снижение энергозатрат. Для этого разделение указанной смеси ведут в трех ректификационных колоннах с отделением с низа 1-й колонны основного количества воды и выделением дистиллята. Последний расслаивается во флорентийском сосуде на органический и водный слои (водный возвращают в 1-ю колонну). Органический слой используют в виде питания 2-й колонны, а экстрагент-циклогексанон подают сверху с отбором в дистиллат метилэтилкетона, циклогексанона и воды (в кубе остается безводная смесь метилэтилкетона и циклогексанона). В качестве питания в 3-й колонне, работающей при атмосферном давлении, используют кубовый продукт 2-й колонны с получением чистого метилэтилкетона и чистого циклогексанона (куб). При этом часть циклогексанона в виде рециркулирующего потока используют для орошения колонны 2 при массовом отношении питания к орошению 5,56-7,31. При этом дистиллят 2-й колонны направляют для разделения во флорентийский сосуд. В этом случае исключается необходимость испарения потока циркулирующего циклогексанона. 1 ил., 5 табл.

Примечание, Теплоемкость (кк/кг. С) циклогексанона и метилэтилкетона 0,4-0,5, воды 1,0.

I

Таблица,5

fi л и u а 4

| Пономарев В.;И | |||

| и др | |||

| Химия и технология органических производств - Сб | |||

| трудов ШТХТ им, М.В.Ломоносова, 1979 г., том | |||

| IX, вып.2, | |||

| с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1990-12-30—Публикация

1988-10-28—Подача