11

Изобретение относится к способу разделения смеси винилацетата и метанола, содержащей примеси ацетальдегида иметилацетата и образующейся при полимеризации винилацетата.

Цель изобретения - сокращение потерь винилацетата, упрощение процесса и исключение инерционности в восстановлении технологического режима при его нарушениях - достигается тем что при разделении смеси винилацетата и метанола путем экстрактивной ректификации с водой возврат нижних водных слоев производят в начало процесса подачей в колонну экстрактивной ректификации совместно с исходной смесью винилацетата и метанола.

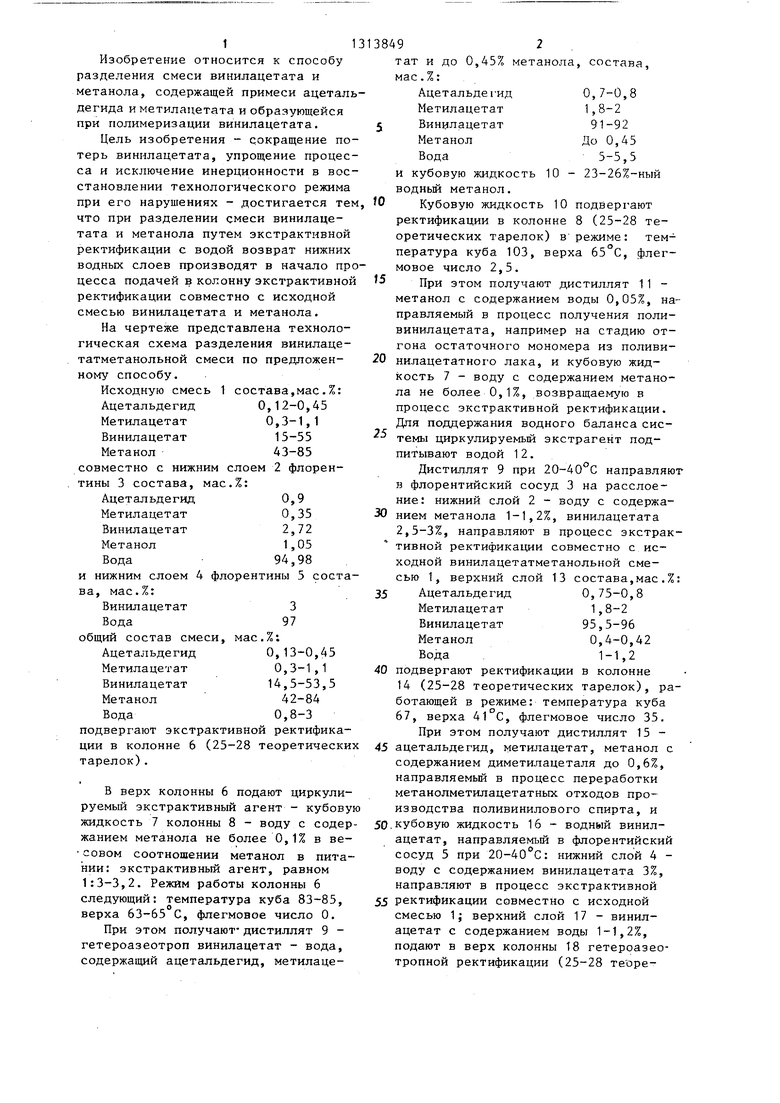

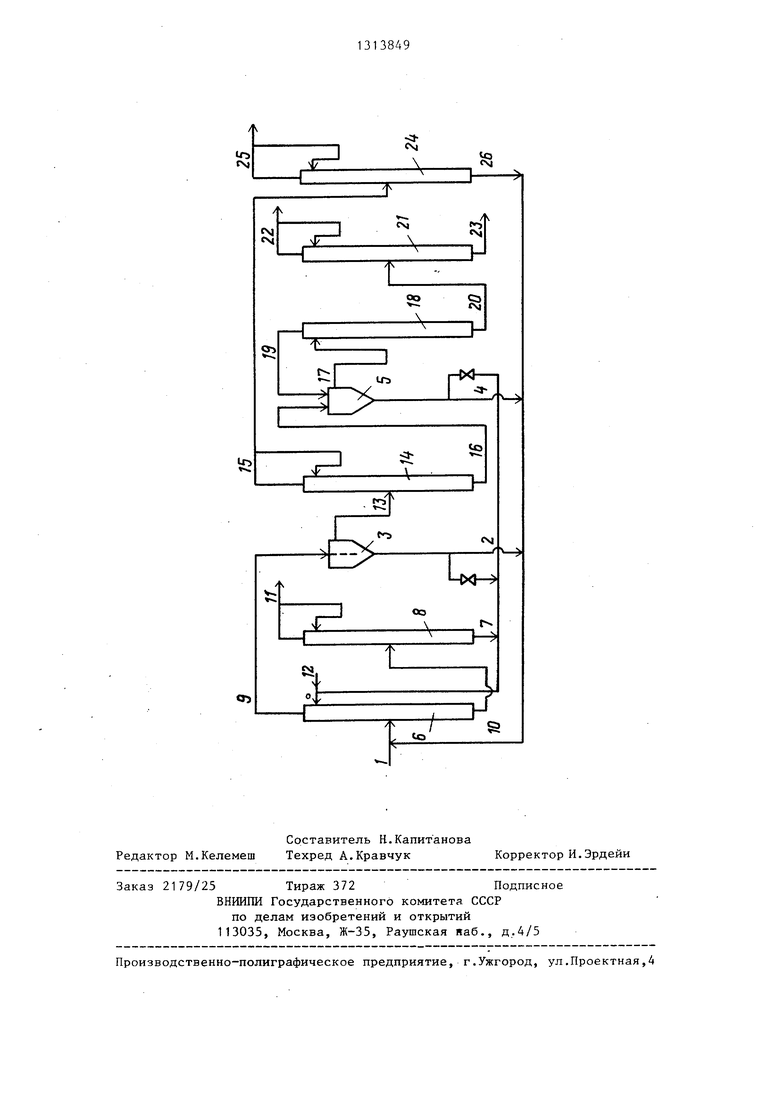

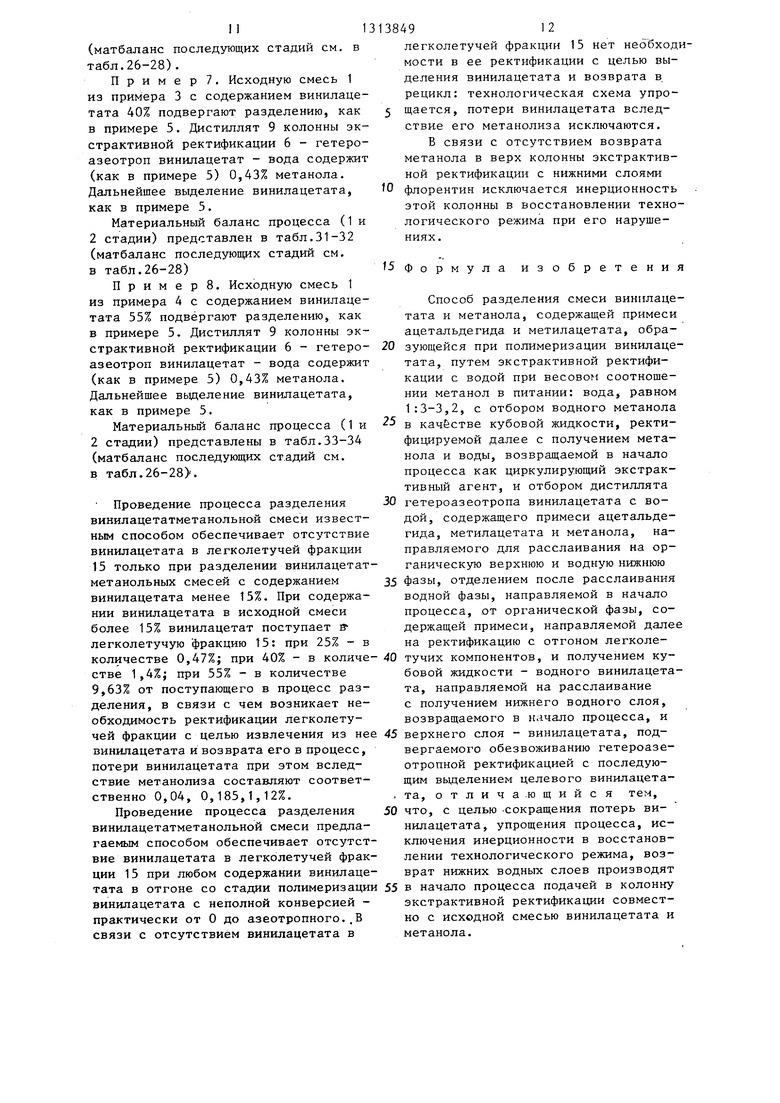

На чертеже представлена технологическая схема разделения винилаце- татметанольной смеси по предложенному способу.

Исходную смесь 1 состава,мае.%: Ацетальдегид 0,12-0,45 Метилацетат 0,3-1,1 Винилацетат15-55

Метанол43-85

совместно с нижним слоем 2 флорен- тины 3 состава, мас.%:

Ацетальдегид0,9

Метилацетат0,35

Винилацетат2,72

Метанол1,05

Вода94,98

и нижним слоем 4 флорентины 5 состава, мас.%:

Винилацетат3

Вода97

общий состав смеси, мас.%;

Ацетальдегид 0,13-0,45 Метилацетат0,3-1,1

Винилацетат 14,5-53,5 Метанол42-84

Вода0,8-3

подвергают экстрактивной ректификации в колонне 6 (25-28 теоретически тарелок).

В верх колонны 6 подают циркули- руемый экстрактивный агент - кубову жидкость 7 колонны 8 - воду с содержанием метанола не более 0,1% в весовом соотношении метанол в питании: экстрактивный агент, равном 1:3-3,2. Режим работы колонны 6 следующий: температура куба 83-85, верха 63-65 С, флегмовое число 0.

При этом получают- дистиллят 9 - гетероазеотроп винилацетат - вода, содержащий ацетальдегид, метилаце

92

тат и до 0,45% метанола, состава, мае.%:

Ацетальдег ид 0,7-0,8 Метилацетат 1,8-2 Винилацетат91-92

МетанолДо 0,45

Вода5-5,5

и кубовую жидкость 10 - 23-26%-ный водньй метанол.

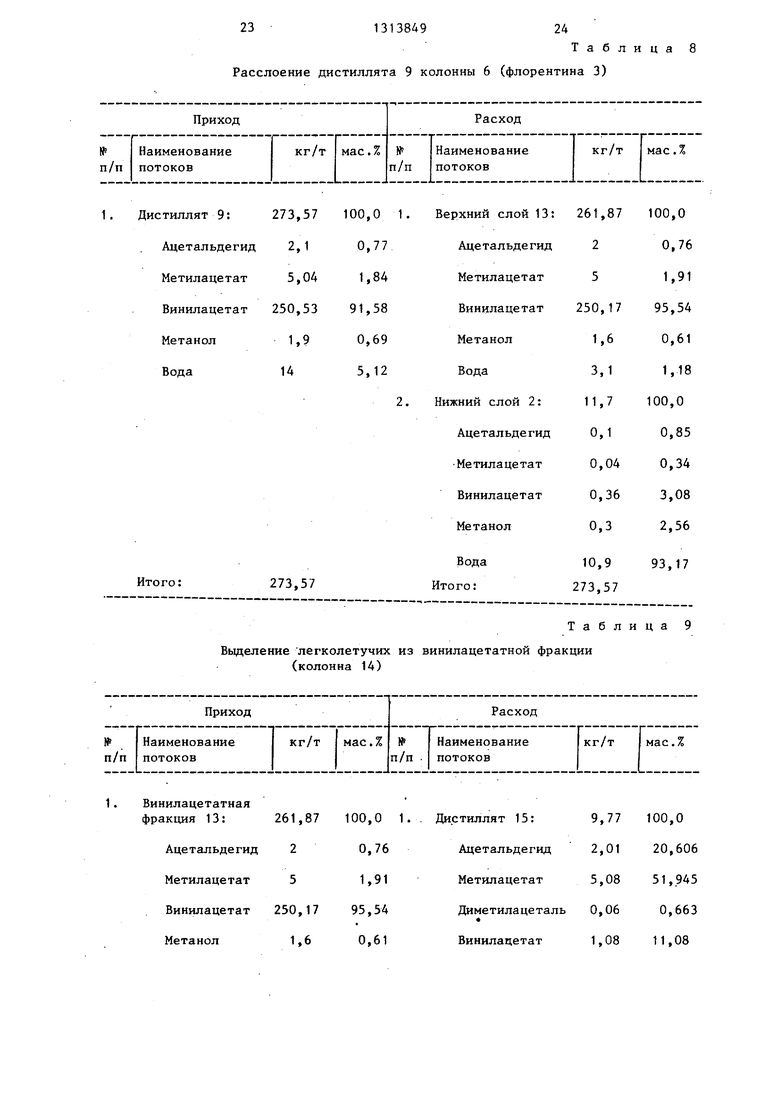

Кубовую жидкость 10 подверх ают ректификации в колонне 8 (25-28 теоретических тарелок) в режиме: температура куба 103, верха 65 С, флегмовое число 2,5.

При этом получают дистиллят 11 - метанол с содержанием воды 0,05%, направляемый в процесс получения поли- винилацетата, например на стадию отгона остаточного мономера из поливи- нилацетатного лака, и кубовую жидкость 7 - воду с содержанием метанола не более 0,1%, возвращаемую в процесс экстрактивной ректификации. Для поддержания водного баланса системы циркулируемый экстрагент подпитывают водой 12.

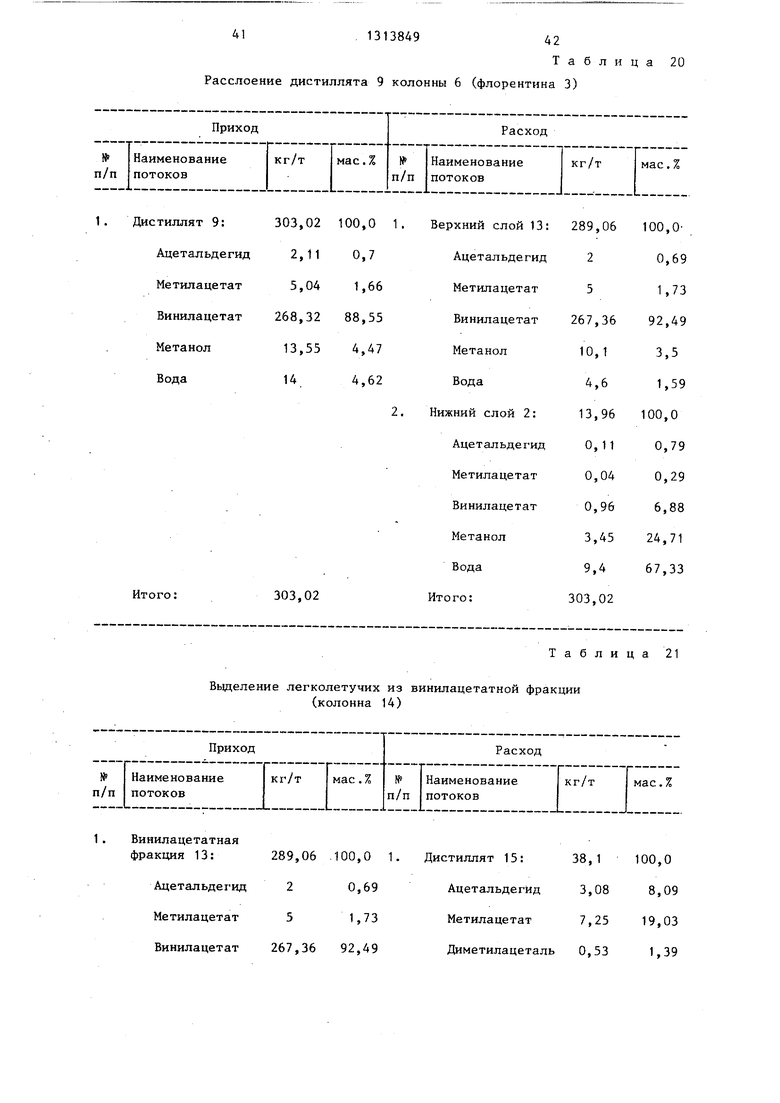

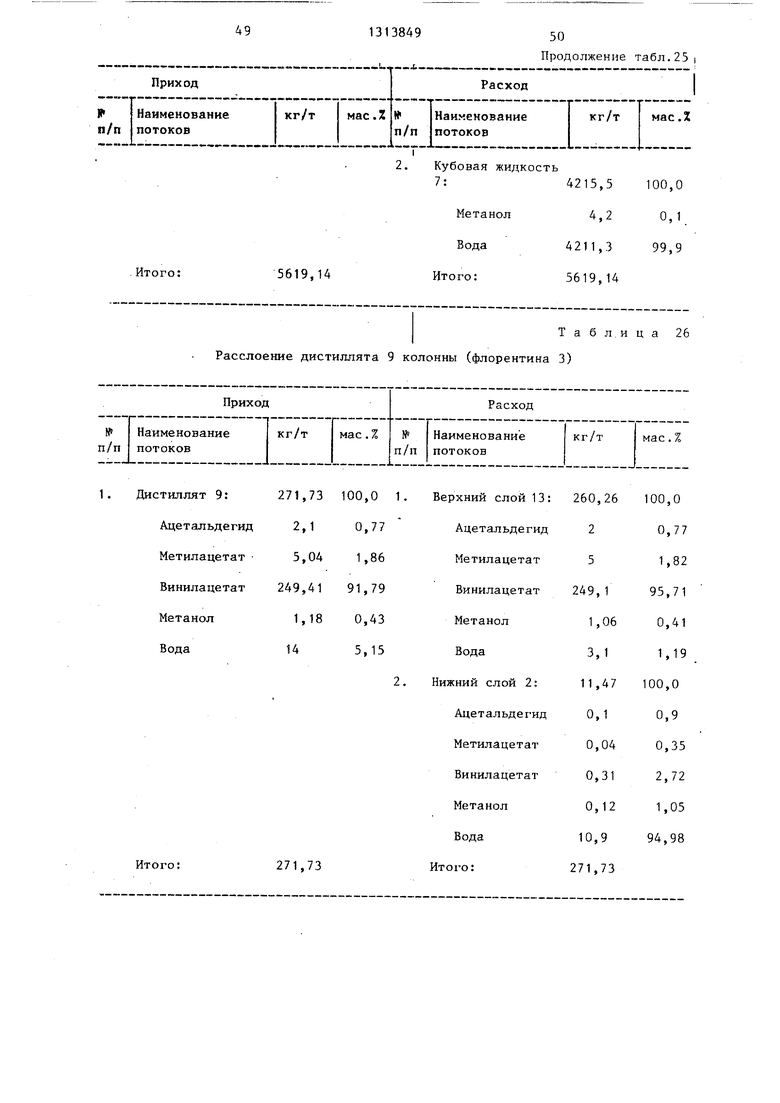

Дистиллят 9 при 20-40 0 направляют в флорентийский сосуд 3 на расслоение: нижний слой 2 - воду с содержа- нием метанола 1-1,2%, винилацетата 2,5-3%, направляют в процесс экстрактивной ректификации совместно с исходной винилацетатметанольной смесью 1, верхний слой 13 состава,мае.%: Ацетальдегид 0,75-0,8 Метилацетат1,8-2

Винилацетат 95,5-96 Метанол0,4-0,42

Вода1-1,2

подвергают ректификации в колонне

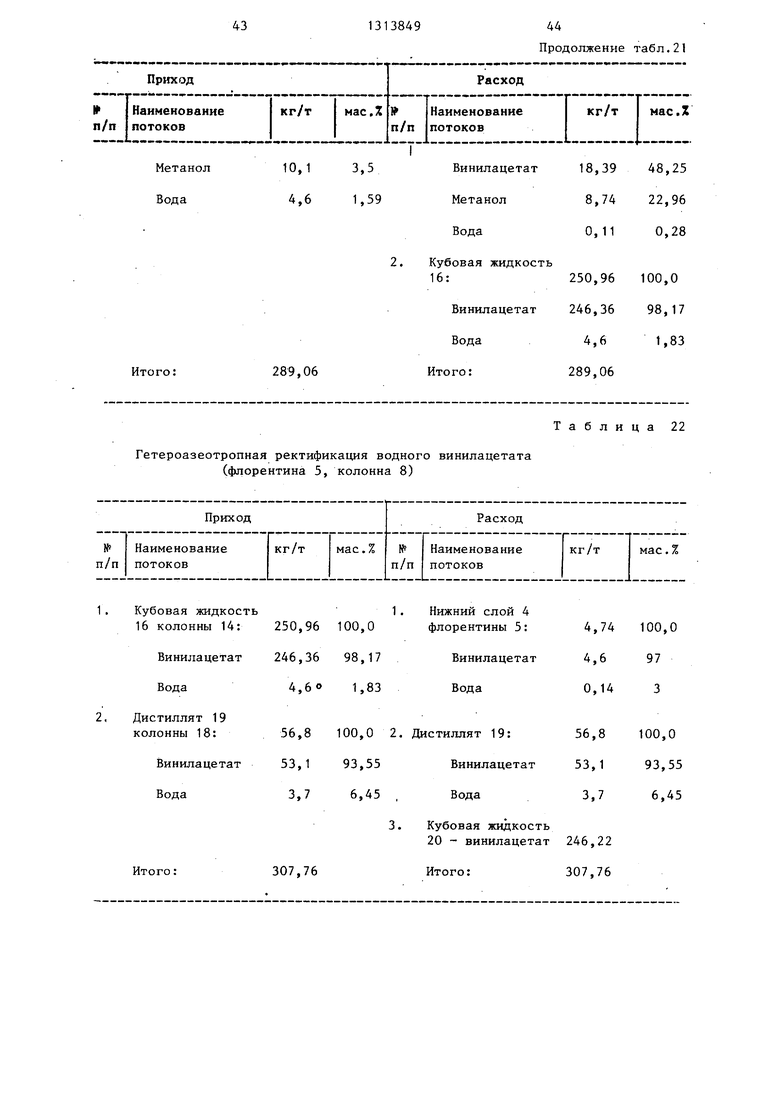

14 (25-28 теоретических тарелок), работающей в режиме: температура куба 67, верха 41 С, флегмовое число 35. При этом получают дистиллят 15 - ацетальдегид, Метилацетат, метанол с содержанием диметилацеталя до 0,6%, направляемьй в процесс переработки метанолметилацетатных отходов производства поливинилового спирта, и .кубовую жидкость 16 - водный винил- ацетат, направляе фм в флорентийский сосуд 5 при 20-40 С: нижний слой 4 - воду с содержанием винилацетата 3%, направляют в процесс экстрактивной ректификации совместно с исходной смесью 1 , верхний слой 17 - винил- ацетат с содержанием воды 1-1,2%, подают в верх колонны 18 гетероазео- тропной ректификации (25-28 те оретических тарелок), работающей в режиме: температура куба 73, верха 66°С, флегмовое число 0.

При этом сверху колонны 18 отгоняют гетероазеотроп 19 винилацетат - вода, направляемый в флорентийский сосуд 5 на расслоение; кубовую жидкость 20 - винилацетат, содержащий примеси полимеров и ингибитора полимеризации, ректифицируют в колонне 21 с получением дистиллята 22 - ви- нштацетата, направляемого в процесс полимеризации, и кубовой жидкости 23 - раствора полимера и ингибитора полимеризации в винилацетате, направляемого на сжигание.

Технологическая схема известного способа отличается от схемы предложенного тем, что нижний слой 2 фло- рентины 3 и нижний слой 4 флорентины 5 направляют в процесс экстрактивной ректификации не совместно с исходной смесью 1, а с циркулируемым экстрактивным агентом 7.

Подача нижнего слоя 2 флорентины 3 в верх колонны 6 обуславливает большее по сравнению с предлагаемым способом содержание метанола в дистилляте 9 и вин илацетатной фракции 13, подача нижнего слоя 4 флорентины 5 в верх колонны 6 в случае проскока метанола в кубовую жидкость 1 обуславливает дополнительное поступление метанола в дистиллят 9 и ви- нилацетатную фракцию 13. Сверхазео- тропное по метилацетату количество метанола отгоняется в колонне 14 совместно с винилацетатом.

С -целью сокращения потерь винил- ацетата с легколетучей фракцией 15 последнюю подвергают ректификации в.колонне 24 с получением дистиллята 25 -.ацетальдегида совместно с азеотропной смесью метилацетат - ме танол, направляемого в процесс переработки метанолметилацетатных отходов производства поливинилового спирта, и кубовой жидкости 26 - азеотропной метанолвинилацетатной смеси, возвращаемой в процесс экстрктивной ректификации, причем колонн 24 работает в режиме: температура кба 60, верха 41°С, флегмовое число 1 -3.

Выделение легколетучей фракции, содержащей винилацетат, в колонне 14 и ее ректификация в колонне 24

0

5

сопровождаются частичным метаноли- зом винилацетата.

Проведение процесса разделения винилацетатметанольной смеси по известному способу поясняется сравнительными примерами 1-4, в которых нижний слой 2, флорентины 3 и нижний слой 4 флорентины 5 возвращаются в процесс экстрактивной ректификации JQ с кубовой жидкостью колонны ректификации метанола.

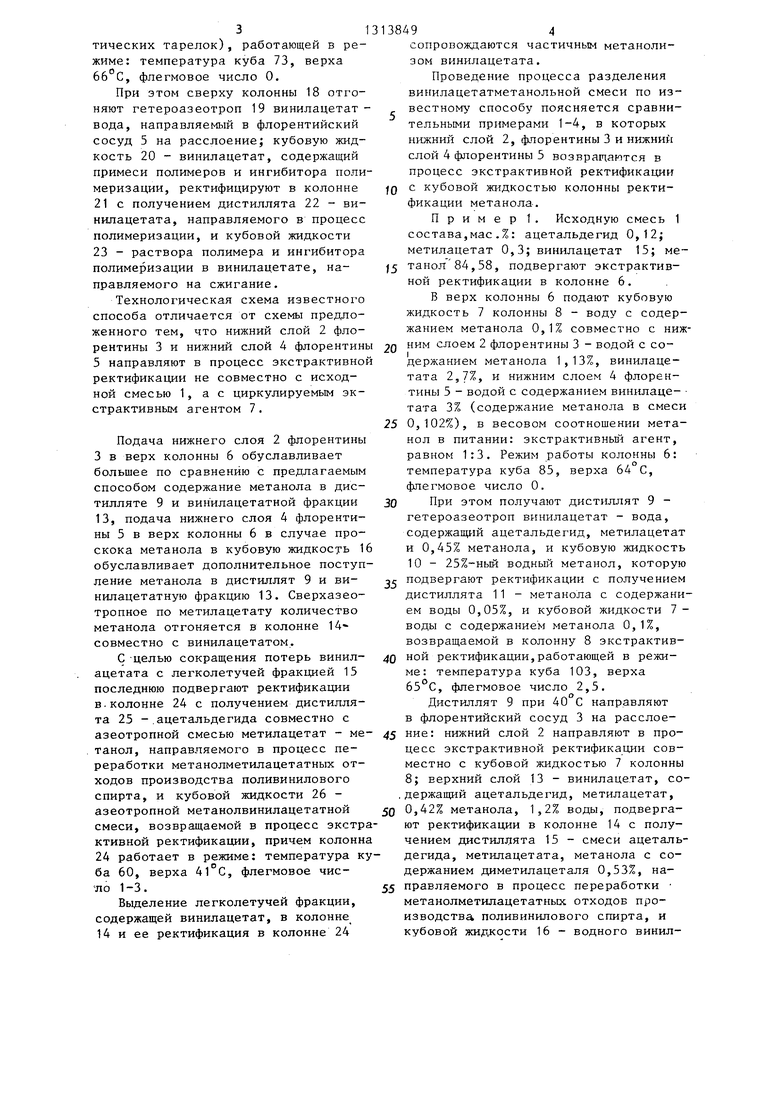

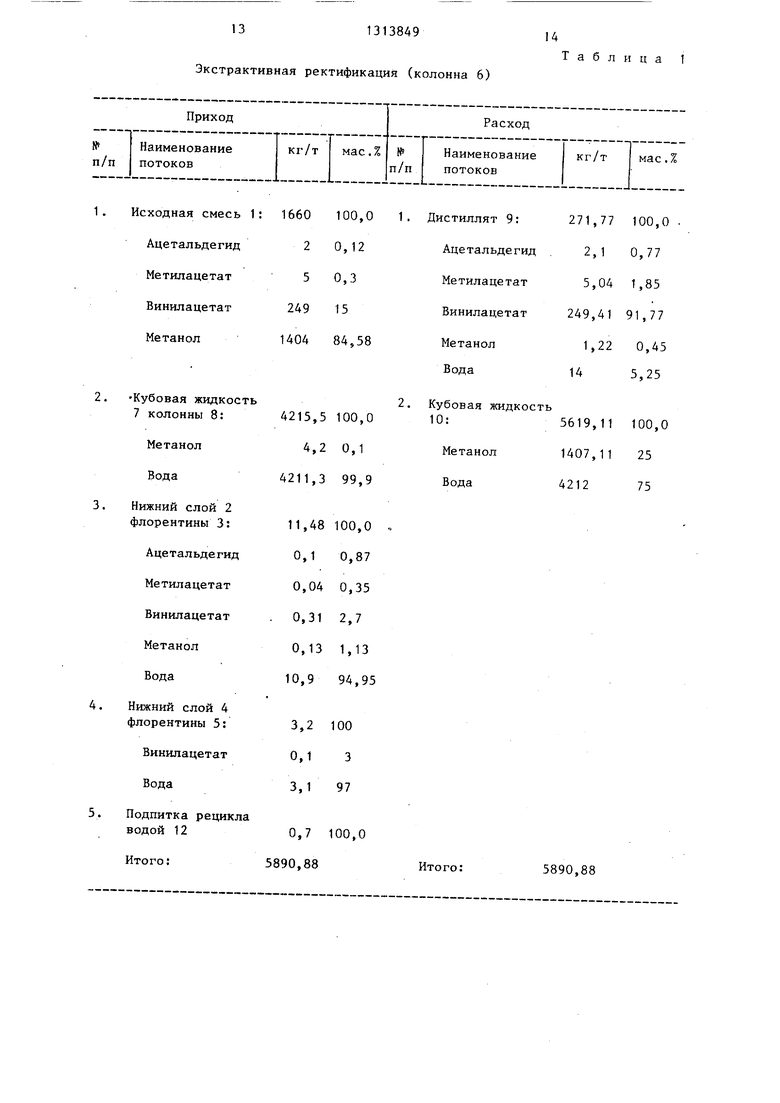

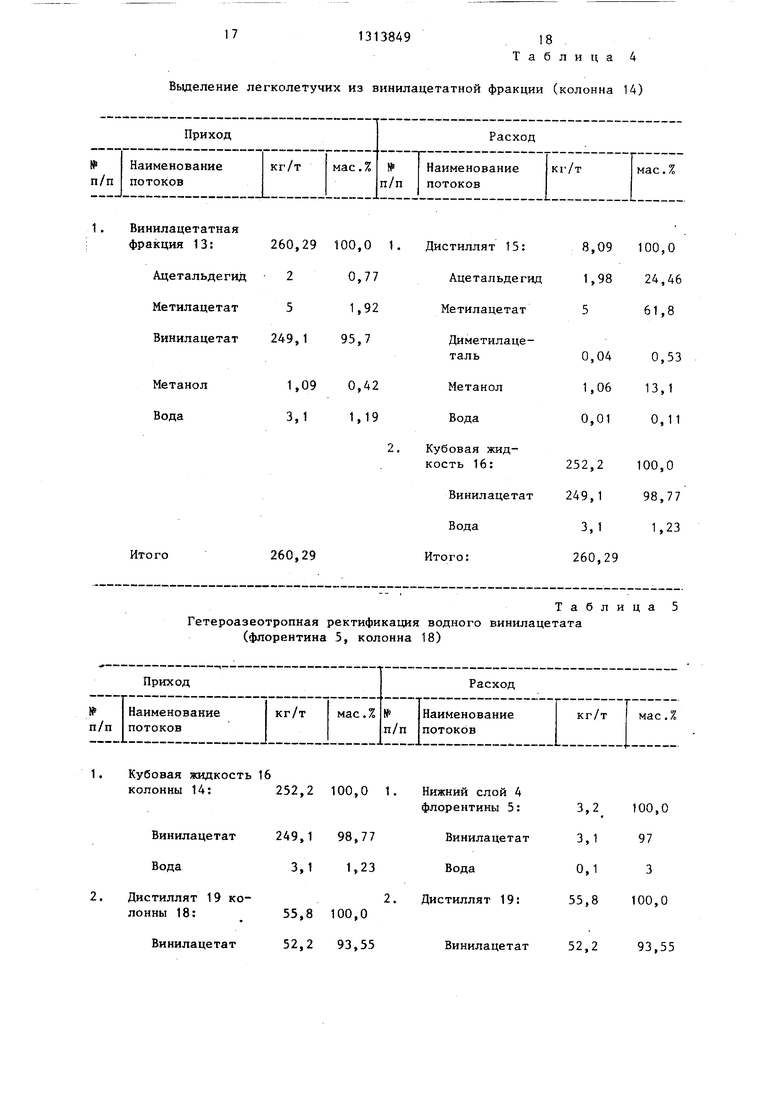

Пример 1. Исходную смесь 1 состава,мае.%: ацетальдегид 0,12; метилацетат 0,3; винилацетат 15; ме- J5 танол 84,58, подвергают экстрактивной ректификации в колонне 6.

В верх колонны 6 подают кубовую жидкость 7 колонны 8 - воду с содержанием метанола 0,1% совместно с ниж- Q ним слоем 2 флорентины 3 - водой с содержанием метанола 1,13%, винилацетата 2,7%, и нижним слоем 4 флорентины 5 - водой с содержанием винилаце- тата 3% (содержание метанола в смеси 5 0,102%), в весовом соотношении метанол Б питании: экстрактивньп4 агент, равном 1:3. Режим работы колонны 6: температура куба 85, верха 64°С, флегмовое число 0.

0 При этом получают дистиллят 9 - гетероазеотроп винилацетат - вода, содержащий ацетальдегид, метилацетат и 0,45% метанола, и кубовую жидкость 10 - 25%-ный водный метанол, которую r подвергают ректификации с получением дистиллята 11 - метанола с содержанием воды 0,05%, и кубовой жидкости 7 - воды с содержанием метанола 0,1%, возвращаемой в колонну 8 экстрактивной ректификации,работающей в режиме: температура куба 103, верха 65 С, флегмовое число 2,5.

Дистиллят 9 при 40 С направляют в флорентийский сосуд 3 на расслоение : нижний слой 2 направляют в процесс экстрактивной ректификации совместно с кубовой жидкостью 7 колонны 8; верхний слой 13 - винилацетат, со- ,держащий ацетальдегид, метилацетат, 0 0,42% метанола, 1,2% воды, подвергают ректификации в колонне 14 с получением дистиллята 15 - смеси ацетальдегида, метилацетата, метанола с содержанием диметилацеталя 0,53%, на- 5 правляемого в процесс переработки метанолматилацетатных отходов производства, поливинилового спирта, и кубовой жид сости 16 - водного винил51

ацетата.Режим работы колонны 14: температура куба 67, верха 41 С, флегмо- вое число 35.

Водный винилацетат 16 при 40 С направляют в флорентийский сосуд 5 на расслоение: нижний слой 4 - воду с содержанием винилацетата 3%, направляют в процесс экстрактивной ректификации совместно с кубовой жидкостью 7 колонны 8; верхний слой 17 - винилацетат с содержанием воды 1,2%, подают в верх колонны 18 гетероазео- тропной ректификации, работающей в режиме: температура куба 73, верха 66°С, флегмовое число 0.

При этом сверху колонны 18 отгоняют гетероазеотроп 19 винилацетат - вода, направляемый в флорентийский сосуд 5 на расслоение, с получением кубовой жидкости 20 - винилацетата, перегоняемого в колонне 21.

Количество метанола, поступающее в дистиллят 9, выводится из винил-ацетатного потока с легколетучей фракцией 15 в виде азеотропа с метил- ацетатом. Количество метилацетата достаточно для вывода всего метанола, при ятом винилацетат в легколетучую фракцию не поступает.

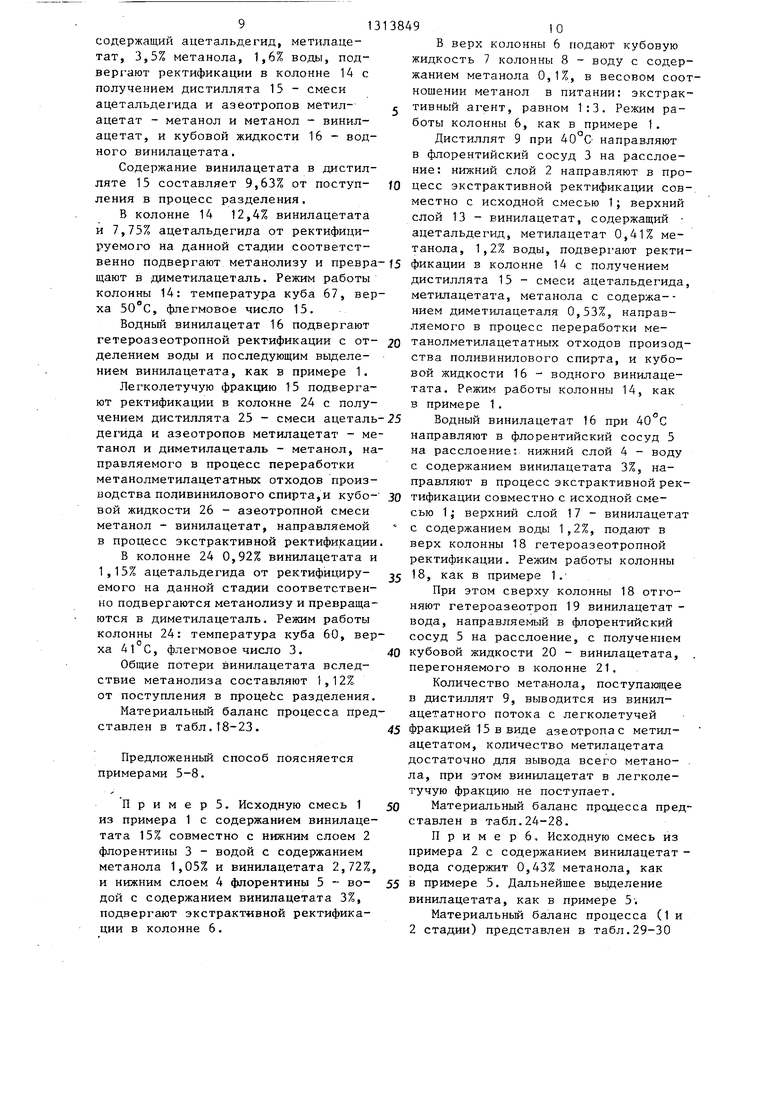

Материальный баланс процесса представлен в табл.1-5 (все материальные балансы рассчитаны в пересчете на переработку 1 т/ч винилацетат- метанольных смесей с содержанием винилацетата 25%).

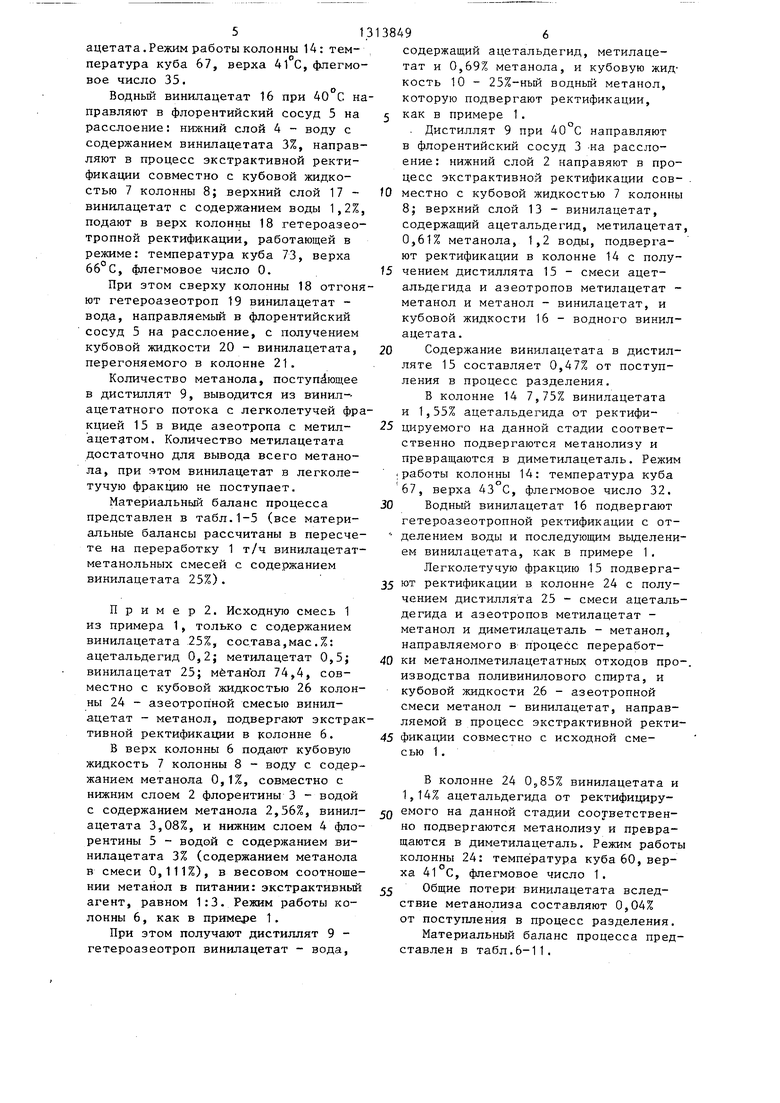

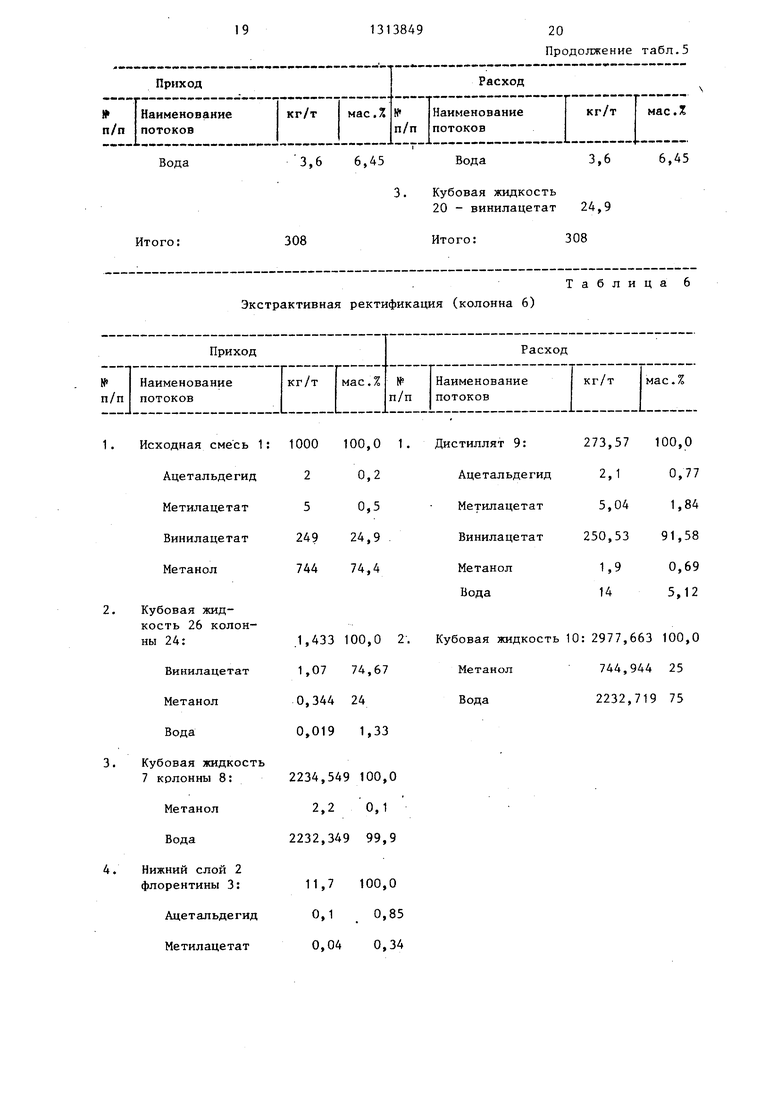

П р и м е р 2. Исходную смесь 1 из примера 1, только с содержанием винилацетата ,25%, состава,мае.%: ацетальдегид 0,2; метилацетат 0,5; винилацетат 25; метанол 74,4, совместно с кубовой жидкостью 26 колонны 24 - азеотропной смесью винил- ацетат - метанол, подвергают экстрактивной ректификации в колонне 6.

В верх колонны 6 подают кубовую жидкость 7 колонны 8 - воду с содержанием метанола 0,1%, совместно с нижним слоем 2 флорентины 3 - водой с содержанием метанола 2,56%, винил- ацетата 3,08%, и нижним слоем 4 флорентины 5 - водой с содержанием винилацетата 3% (содержанием метанола в смеси 0,111%), в весовом соотношении метанол в питании: экстрактивный агент, равном 1:3. Режим работы колонны 6, как в приме е 1.

При этом получают дистиллят 9 - гетероазеотроп винилацетат - вода.

96

содержащий ацетальдегид, метилацетат и 0,69% метанола, и кубовую жидкость 10 - 25%-ньй водный метанол, которую подвергают ректификации,

как в примере 1.

О

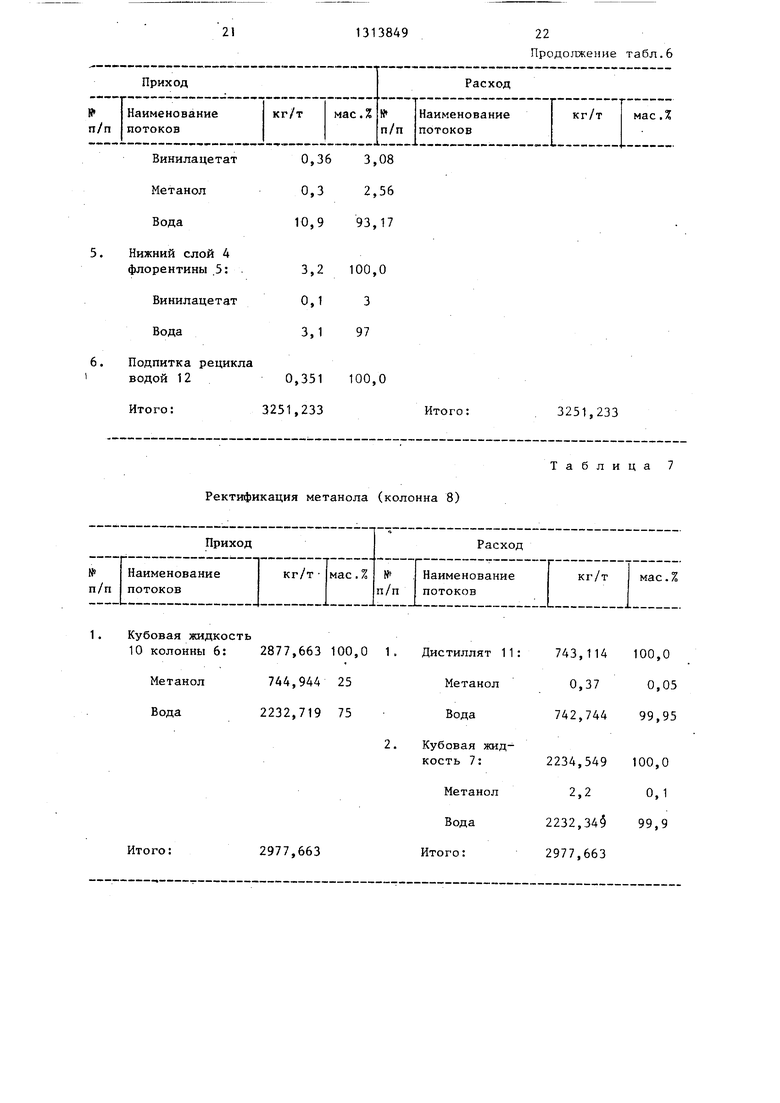

. Дистиллят 9 при 40 С направляют в флорентийский сосуд 3 -на расслоение: нижний слой 2 направяют в процесс экстрактивной ректификации сов- .

местно с кубовой жидкостью 7 колонны 8; верхний слой 13 - винилацетат, содержапщй ацетальдегид, метилацетат, Oj61% метанола, 1,2 воды, подвергают ректификации в колонне 14 с получением дистиллята 15 - смеси ацет- альдегида и азеотропов метилацетат - метанол и метанол - винилацетат, и кубовой жидкости 16 - водного винил- ацетата.

Содержание винилацетата в дистилляте 15 составляет 0,47% от поступления в процесс разделения.

В колонне 14 7,75% винилацетата и 1,55% ацетальдегида от ректифицируемого на данной стадии соответственно подвергаются метанолизу и превращаются в диметилацеталь. Режим работы колонны 14: температура куба 67, верха 43°С, флегмовое число 32.

Водный винилацетат 16 подвергают

гетероазеотропной ректификации с от- делением воды и последуюищм вьщелени- ем винилацетата, как в примере 1. Легколетучую фракцию 15 подвергают ректификации в колонне 24 с получением дистиллята 25 - смеси ацетальдегида и азеотропов метилацетат - метанол и диметилацеталь - метанол, направляемого в процесс переработки метанолметилацетатных отходов про-, изводства поливинилового спирта, и кубовой жидкости 26 - азеотропной смеси метанол - винилацетат, направляемой в процесс экстрактивной ректификации совместно с исходной смесью 1 .

В колонне 24 0,,85% винилацетата и 1,14% ацетальдегида от ректифициру- емого на данной стадии сооуветствен- но подвергаются метанолизу и превращаются в диметилацеталь. Режим работы колонны 24: температура куба 60, верха 41 С, флегмовое число 1. Общие потери винилацетата вследствие метанолиза составляют 0,04% от поступления в процесс разделения.

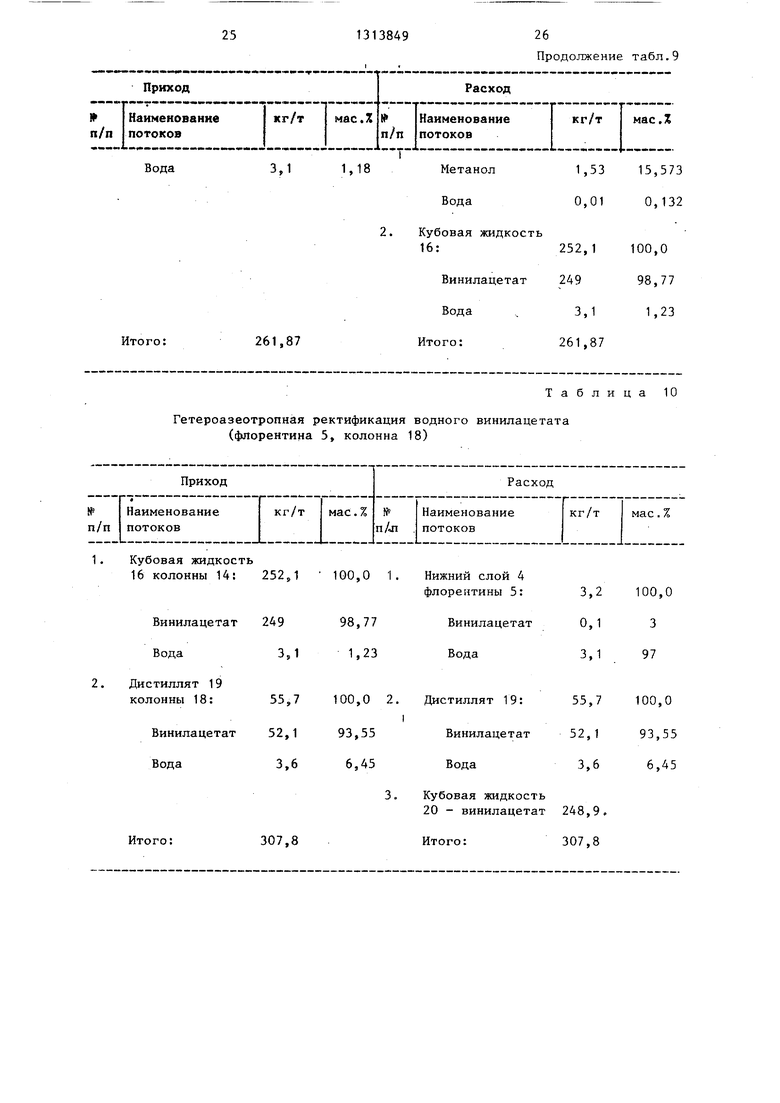

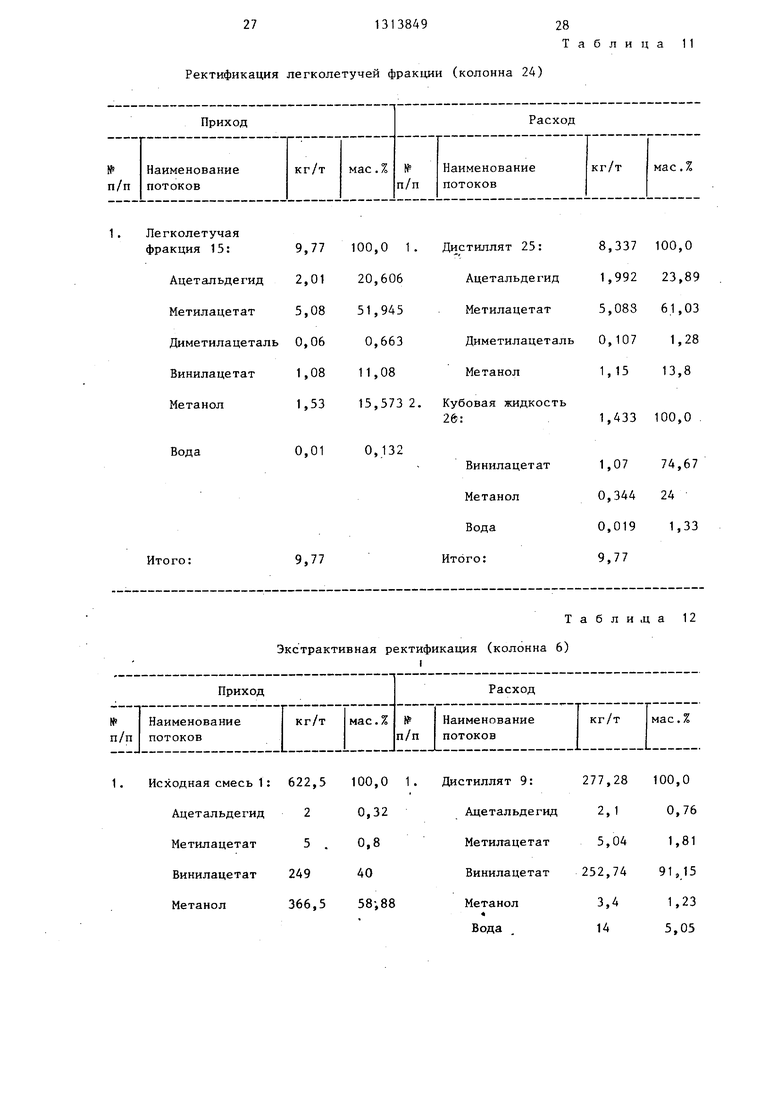

Материальный баланс процесса представлен в табл.6-11.

71

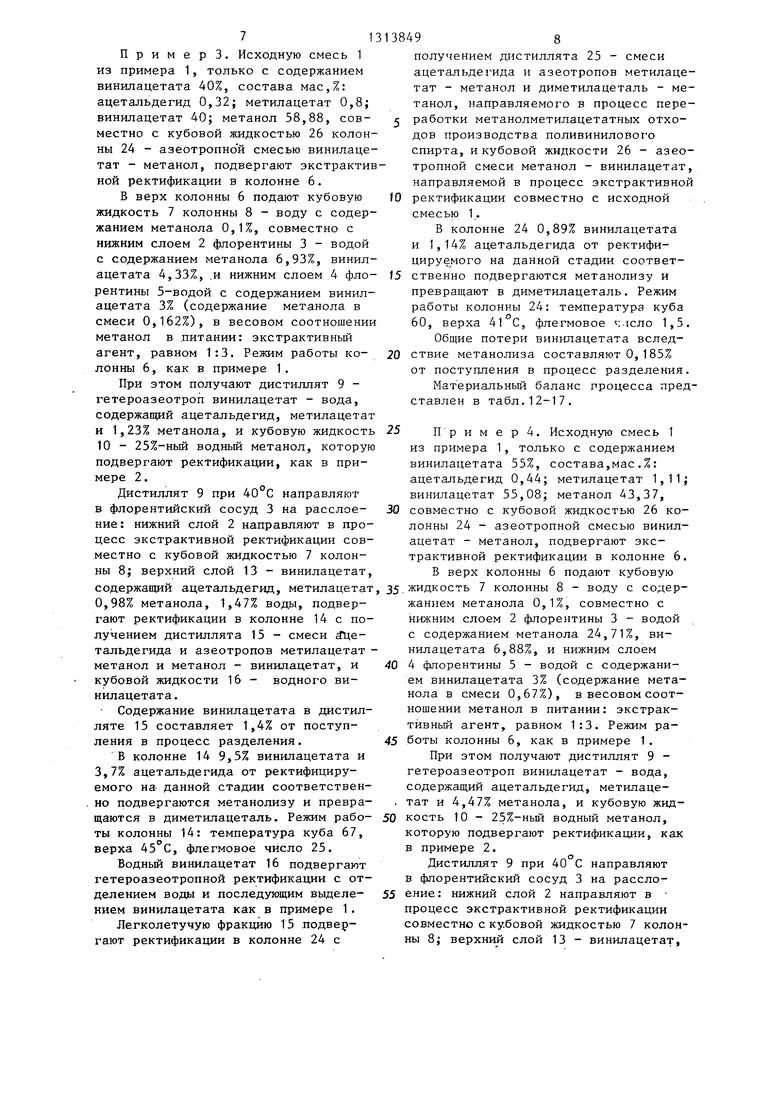

П р и м е р 3, Исходную смесь 1 из примера 1, только с содержанием винилацетата 40%, состава мас,%: ацетальдегид 0,32; метилацетат 0,8; винилацетат 40; метанол 58,88, совместно с кубовой жидкостью 26 колонны 24 - азеотропнои смесью винилацетат - метанол, подвергают экстрактивной ректификации в колонне 6,

В верх колонны 6 подают кубовую жидкость 7 колонны 8 - воду с содержанием метанола 0,1%, совместно с нижним слоем 2 флорентины 3 - водой с содержанием метанола 6,93%, винил- ацетата 4,33%, .и нижним слоем 4 флорентины 5-водой с содержанием винил- ацетата 3% (содержание метанола в смеси 0,162%), в весовом соотношении метанол в питании: экстрактивный агент, равном 1:3. Режим работы колонны 6, как в примере 1,

При этом получают дистиллят 9 - гетероазеотроп винилацетат - вода, содержащий ацетальдегид, метилацетат и 1,23% метанола, и кубовую жидкость 10 - 25%-ный водньй метанол, которую подвергают ректификации, как в примере 2,

Дистиллят 9 при 40°С направляют в флорентийский сосуд 3 на расслоение : нижний слой 2 направляют в процесс экстрактивной ректификации совместно с кубовой жидкостью 7 колонны 8; верхний слой 13 - винилацетат, содержащий ацетальдегид, метилацетат 0,98% метанола, 1,47% воды, подвергают ректификации в колонне 14 с получением дистиллята 15 - смеси е- тальдегида и азеотропов метилацетат - метанол и метанол - винилацетат, и кубовой жидкости 16 - водного винилацетата.

Содержание винилацетата в дистилляте 15 составляет 1,4% от поступления в процесс разделения.

В колонне 14 9,5% винилацетата и 3,7% ацетальдегида от ректифицируемого на данной стадии соответственно подвергаются метанолизу и превращаются в диметилацеталь. Режим работы колонны 14: температура куба 67, верха 45°С, флегмовое число 25.

Водный винилацетат 16 подвергают гетероазеотропной ректификации с отделением воды и последующим выделением винилацетата как в примере 1.

Легколетучую фракцию 15 подвергают ректификации в колонне 24 с

38498

получением дистиллята 23 - смеси ацетальдегида н азеотропов метилацетат - метанол и диметилацеталь - метанол, направляемого в процесс пере- 5 работки метанолметилацетатных отходов производства поливинилового спирта, и кубовой жидкости 26 - азеотропнои смеси метанол - винилацетат, направляемой в процесс экстрактивной 10 ректификации совместно с исходной смесью 1.

В колонне 24 0,89% винилацетата и 1,14% ацетальдегида от ректифицируемого на данной стадии соответ- 15 ственно подвергаются метанолизу и превращают в диметилацеталь. Режим работы колонны 24: температура куба 60, верха 41 С, флегмовое члсло 1,5. Обпще потери винилацетата вслед- 0 ствие метанолиза составляют О, 185% от поступления в процесс разделения.

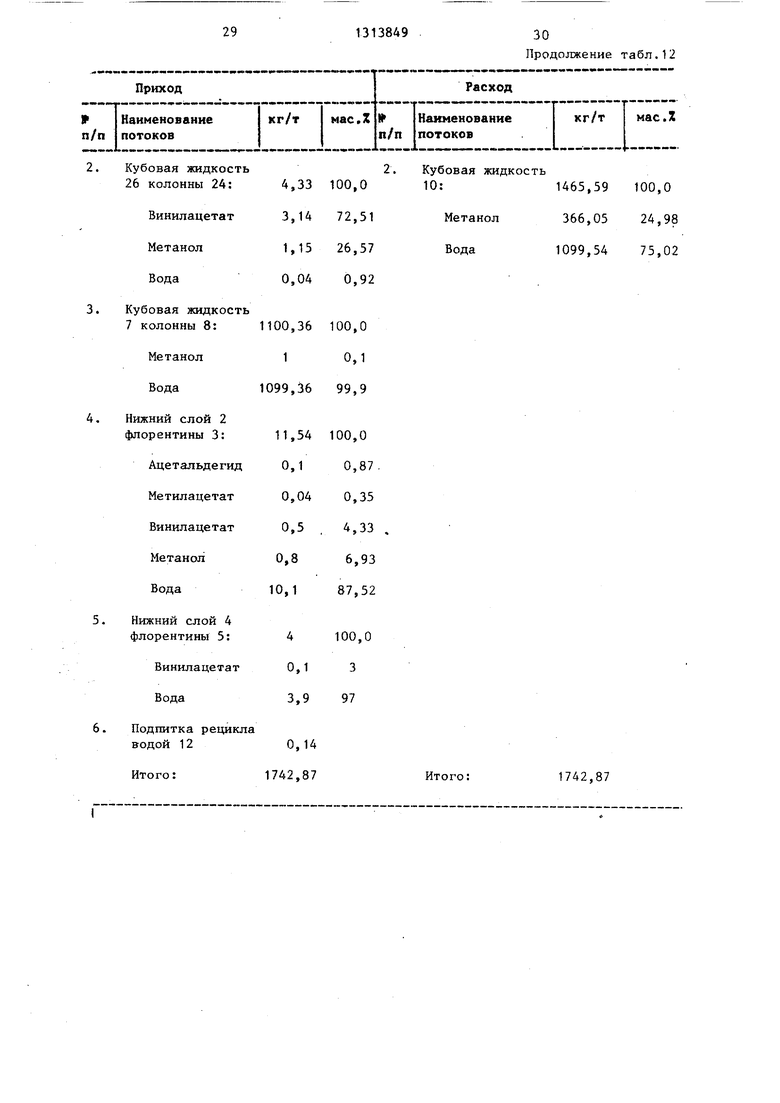

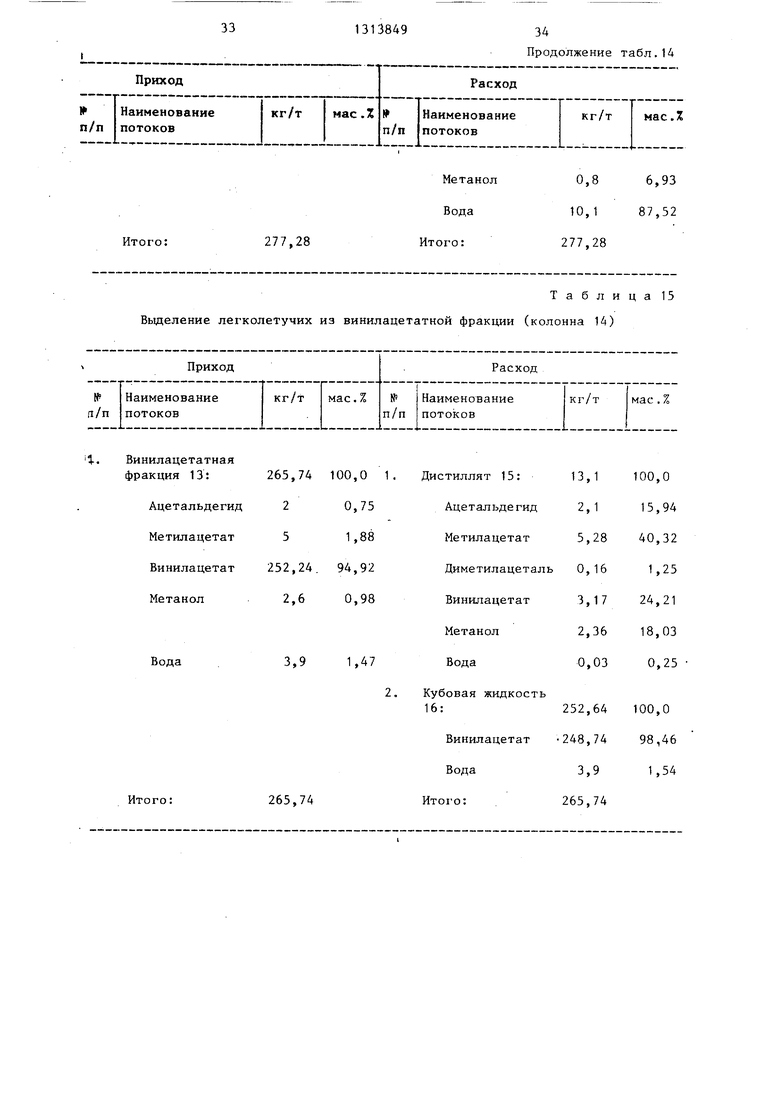

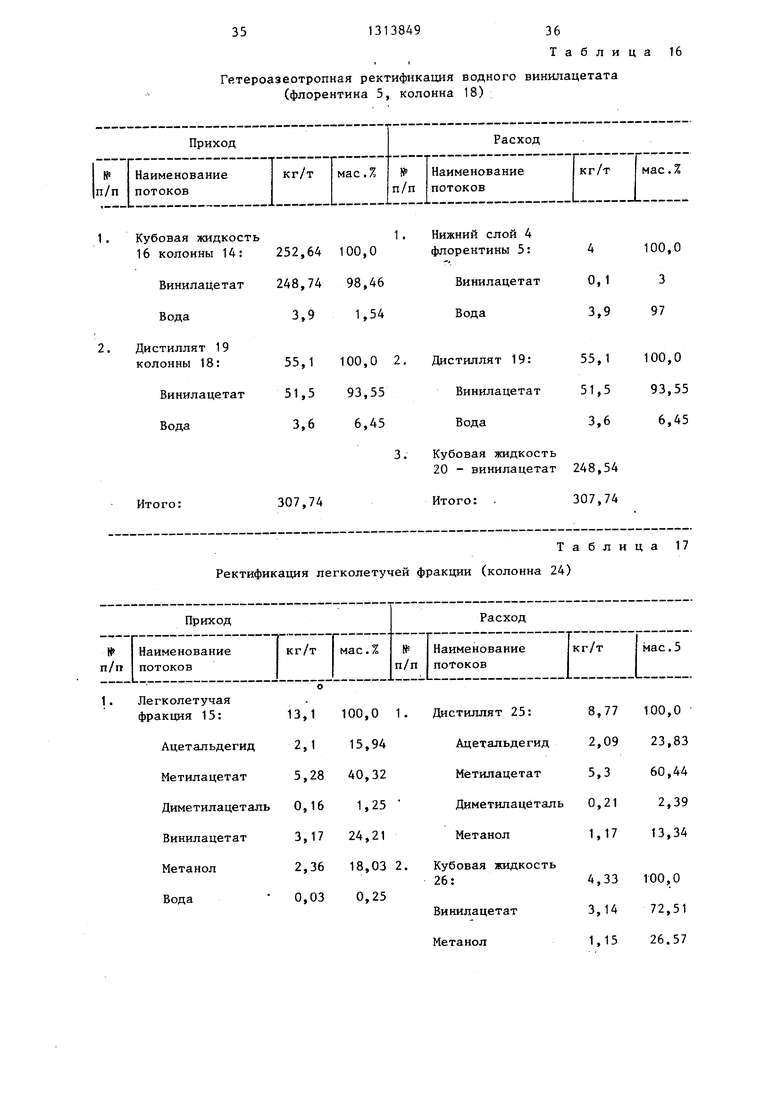

Материальный баланс процесса представлен в табл.12-17.

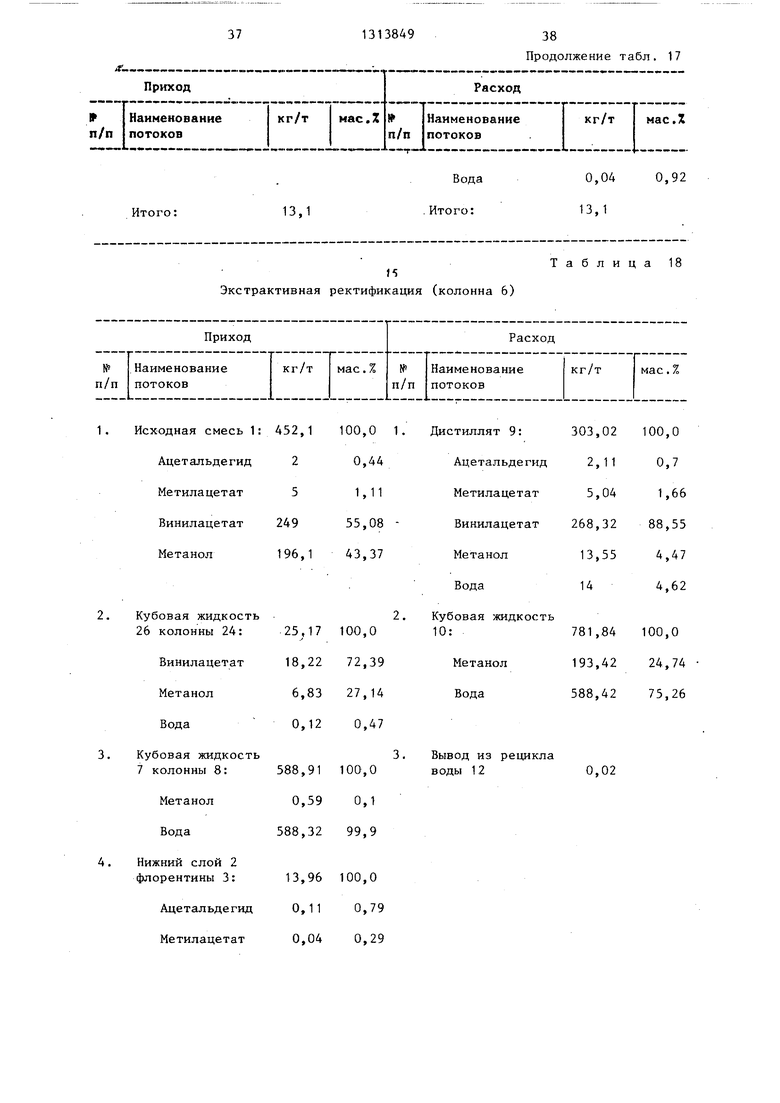

5 П ример4. Исходную смесь 1 из примера 1, только с содержанием винилацетата 55%, состава,мае.%: ацетальдегид 0,44; метилацетат 1,11; винилацетат 55,08; метанол 43,37,

0 совместно с кубовой жидкостью 26 колонны 24 - азеотропнои смесью винил- ацетат - метанол, подвергают экстрактивной ректификации в колонне 6. В верх колонны 6 подают кубовую

5. жидкость 7 колонны 8 - воду с содержанием метанола 0,1%, совместно с нижним слоем 2 флорентины 3 - водой с содержанием метанола 24,71%, винилацетата 6,88%, и нижним слоем

0 4 флорентины 5 - водой с содержанием винилацетата 3% (содержание метанола в смеси 0,67%), в весовом соотношении метанол в питании: экстрактивный агент, равном 1:3. Режим ра5 боты колонны 6, как в примере 1.

При этом получают дистиллят 9 - гетероазеотроп винилацетат - вода, содержащий ацетальдегид, метилаце- , тат и 4,47% метанола, и кубовую жид0 кость 10 - 25%-ный водный метанол, которую подвергают ректификации, как в примере 2.

Дистиллят 9 при 40 С направляют в флорентийский сосуд 3 на рассло5 ение: нижний слой 2 направляют в процесс экстрактивной ректификации совместно с кубовой жидкостью 7 колонны 8; верхний слой 13 - винилацетат.

913

содержащий ацетальдегид, метнлаце- тат, 3,5% метанола, 1,6% воды, подвергают ректификации в колонне 14 с получением дистиллята 15 - смеси ацетальдег ида и азеотропов метил- ацетат - метанол и метанол - винил- ацетат, и кубовой жидкости 16 - водного винилацетата.

Содержание винилацетата в дистилляте 15 составляет 9,63% от поступления в процесс разделения.

В колонне 14 12,4% винилацетата и 7,75% ацетальдегида от ректифицируемого на данной стадии соответственно подвергают метанолизу и превращают в диметилацеталь. Режим работы колонны 14: температура куба 67, верха 50 С, флегмовое число 15.

Водный винилацетат 16 подвергают гетероазеотропной ректификации с отделением воды и последующим выделением винилацетата, как в примере 1.

Легколетучую фракцию 15 подвергают ректификации в колонне 24 с получением дистиллята 25 - смеси ацетальдегида и азеотропов метилацетат - метанол и диметилацеталь - метанол, направляемого в процесс переработки метанолметилацетатных отходов производства поливинилового спирта,и кубовой жидкости 26 - азеотропной смеси метанол - винилацетат, направляемой в процесс экстрактивной ректификации

В колонне 24 0,92% винилацетата и 1,15% ацетальдегида от ректифицируемого на данной стадии соответственно подвергаются метанолизу и превращаются в диметилацеталь. Режим работы колонны 24: температура куба 60, верха 41 С, флегмовое число 3.

Общие потери винилацетата вследствие метанолиза составляют 1,12% от поступления в пpoцetc разделения.

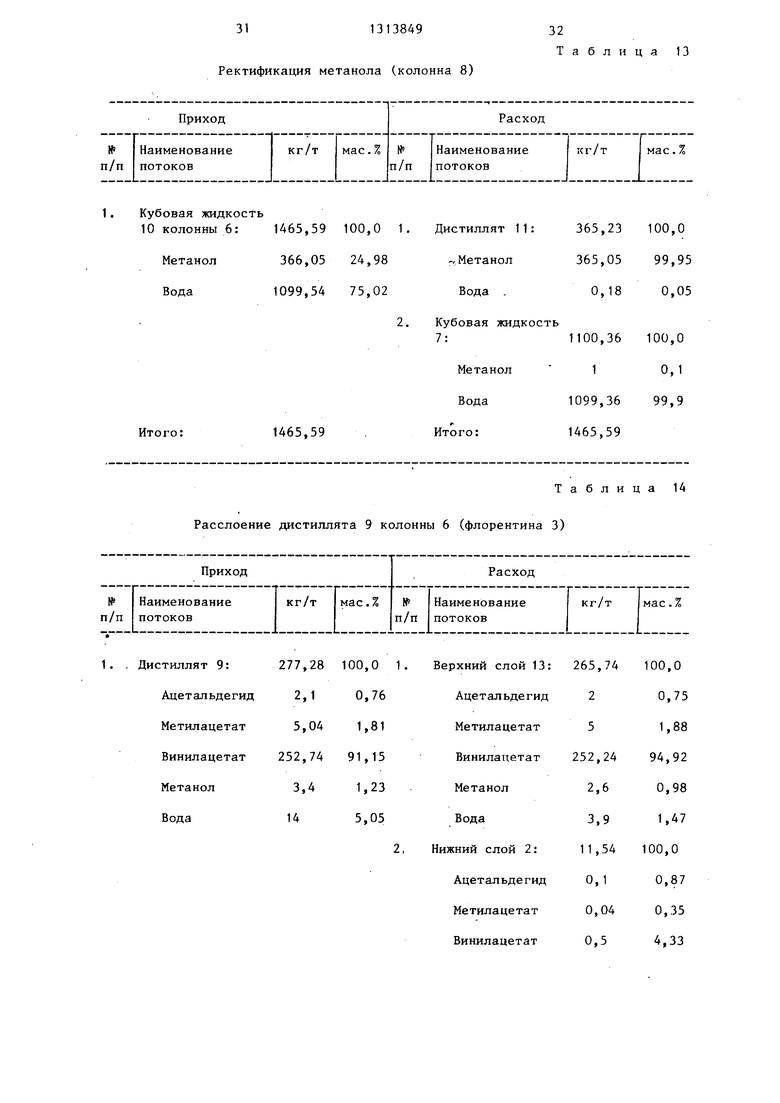

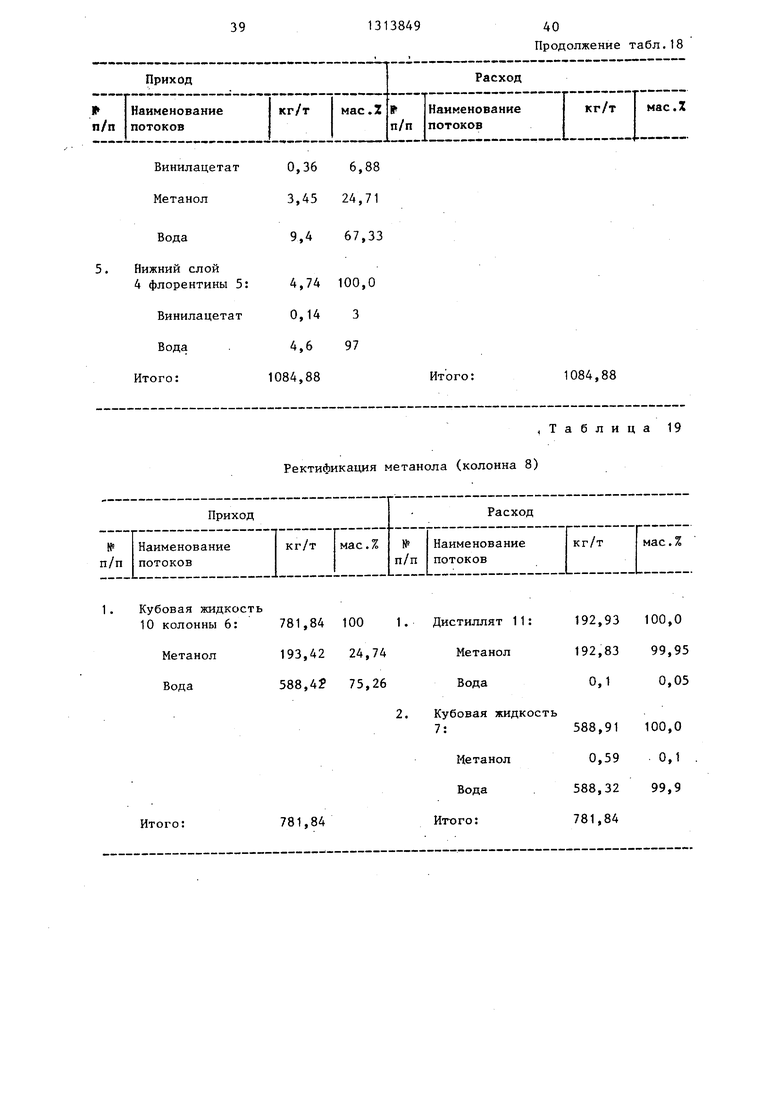

Материальный баланс процесса представлен в табл.18-23.

Предложенньм способ поясняется примерами 5-8.

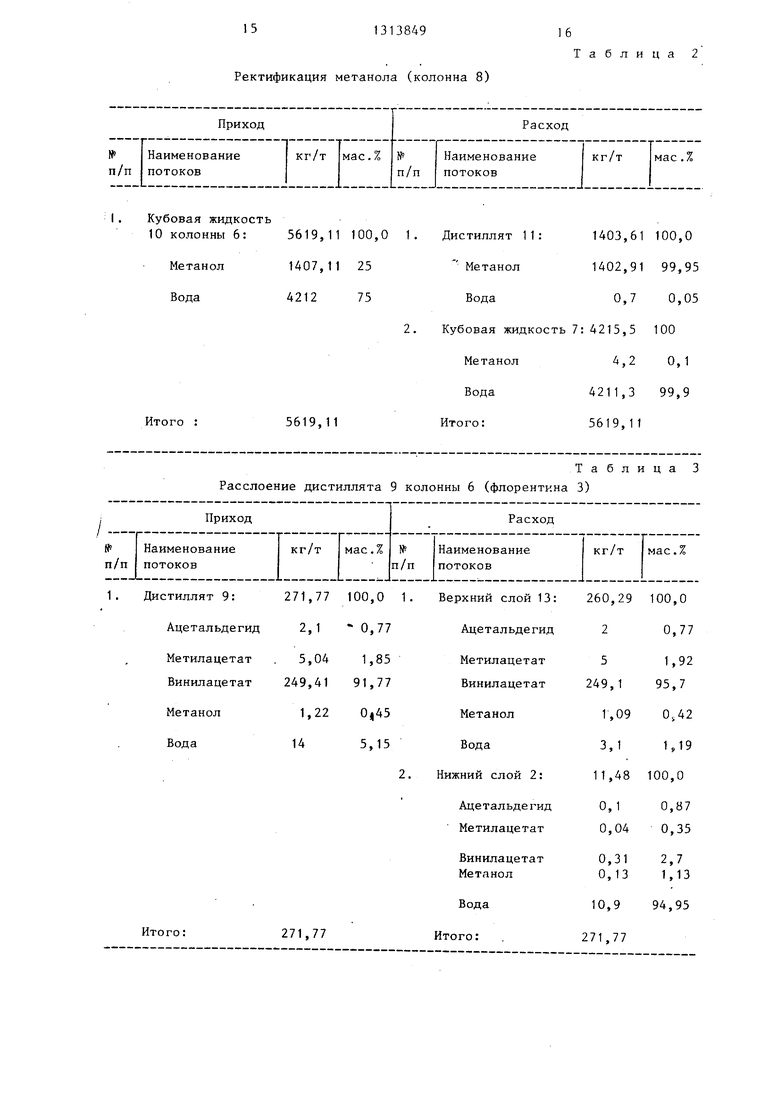

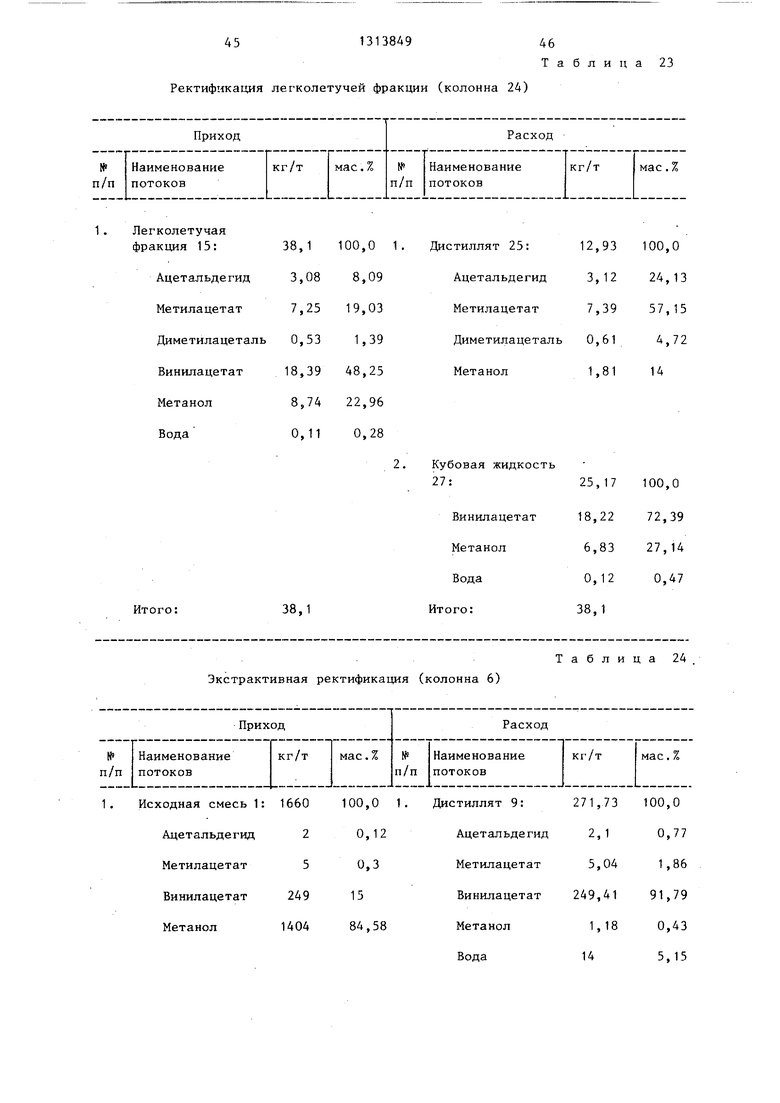

П р и м е р 5. Исходную смесь 1 из примера 1 с содержанием винилацетата 15% совместно с нижним слоем 2 флорентины 3 - водой с содержанием метанола 1,05% и винилацетата 2,72%, и нижним слоем 4 флорентины 5 - водой с содержанием винилацетата 3%, подвергают экстрактивной ректификации в колонне 6.

В верх колонны 6 подают кубовую жидкость 7 колонны 8 - воду с содержанием метанола 0,1%, в весовом соотношении метанол в питании: экстрактивный агент, равном 1:3. Режим работы колонны 6, как в примере 1.

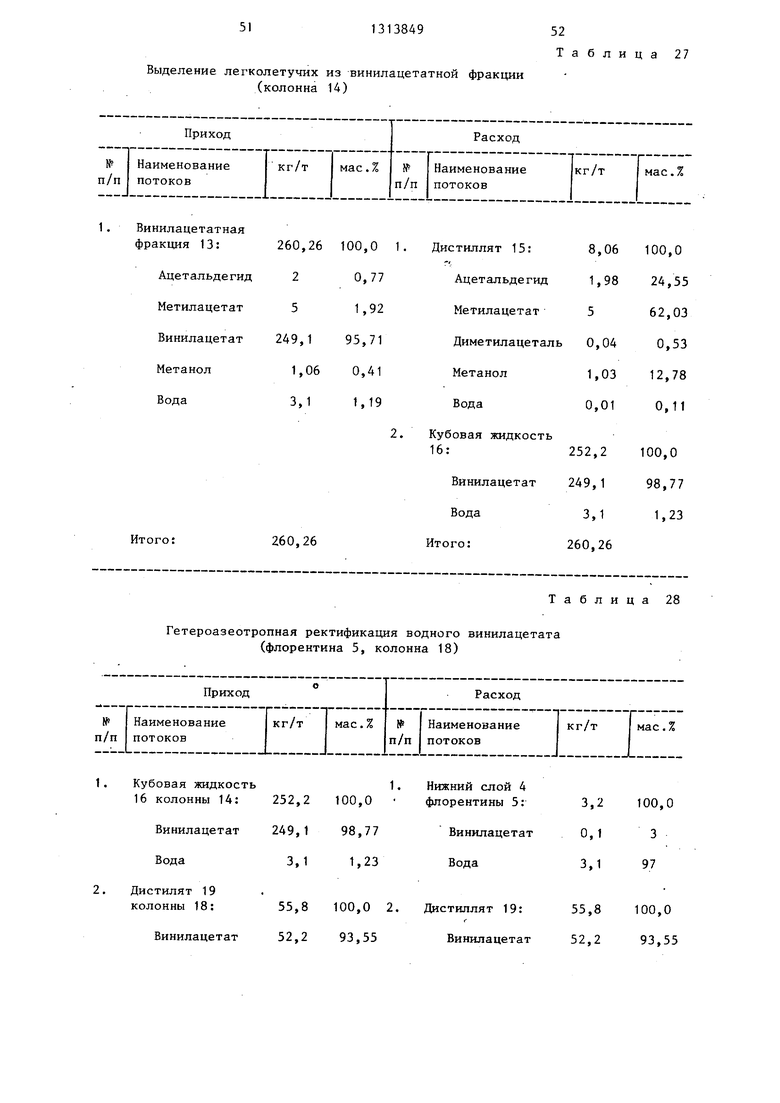

Дистиллят 9 при 40 С- направляют в флорентийский сосуд 3 на расслоение : нижний слой 2 направляют в процесс экстрактивной ректификации совместно с исходной смесью 1; верхний слой 13 - винилацетат, содержащий - ацетальдегид, метилацетат 0,41% метанола, 1,2% воды, подвергают ректификации в колонне 14 с получением дистиллята 15 - смеси ацетальдегида, метилацетата, метанола с содержа-- нием диметилацеталя 0,53%, направляемого в процесс переработки метанолметилацетатных отходов произод- ства поливинилового спирта, и кубовой жидкости 16 - водного винилацетата. Режим работы колонны 14, как в примере 1.

Водный винилацетат 16 при 40 С направляют в флорентийский сосуд 5 на расслоение: нижний слой 4 - воду с содержанием винилацетата 3%, направляют в процесс экстрактивной ректификации совместно с исходной смесью 1; верхний слой 17 - винилацетат с содержанием воды 1,2%, подают в верх колонны 18 гетероазеотропной ректификации. Режим работы колонны

18, как в примере 1.

При этом сверху колонны 18 отгоняют гетероазеотроп 19 винилацетат - вода, направляемый в флорентийский сосуд 5 на расслоение, с получением

кубовой жидкости 20 - винилацетата, перегоняемого в колонне 21.

Количество металола, поступающее в дистиллят 9, выводится из винил- ацетатного потока с легколетучей

фракцией 15 в виде азеотропас метил- ацетатом, количество метилацетата достаточно для вывода всего метано- ла, при этом винилацетат в легколетучую фракцию не поступает.

Материальный баланс процесса представлен в табл.24-28.

П р и м е р 6, Исходную смесь из примера 2 с содержанием винилацетат - вода содержит 0,43% метанола, как

в примере 5. Дальнейшее выделение винилацетата, как в примере 5;

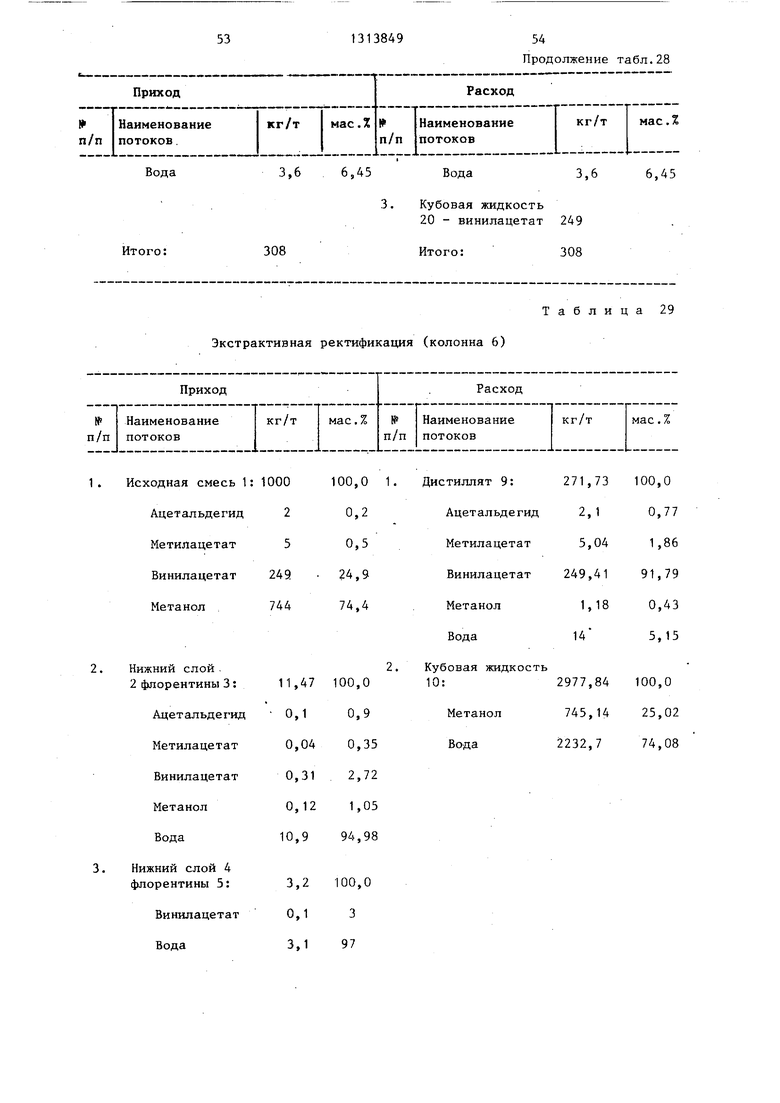

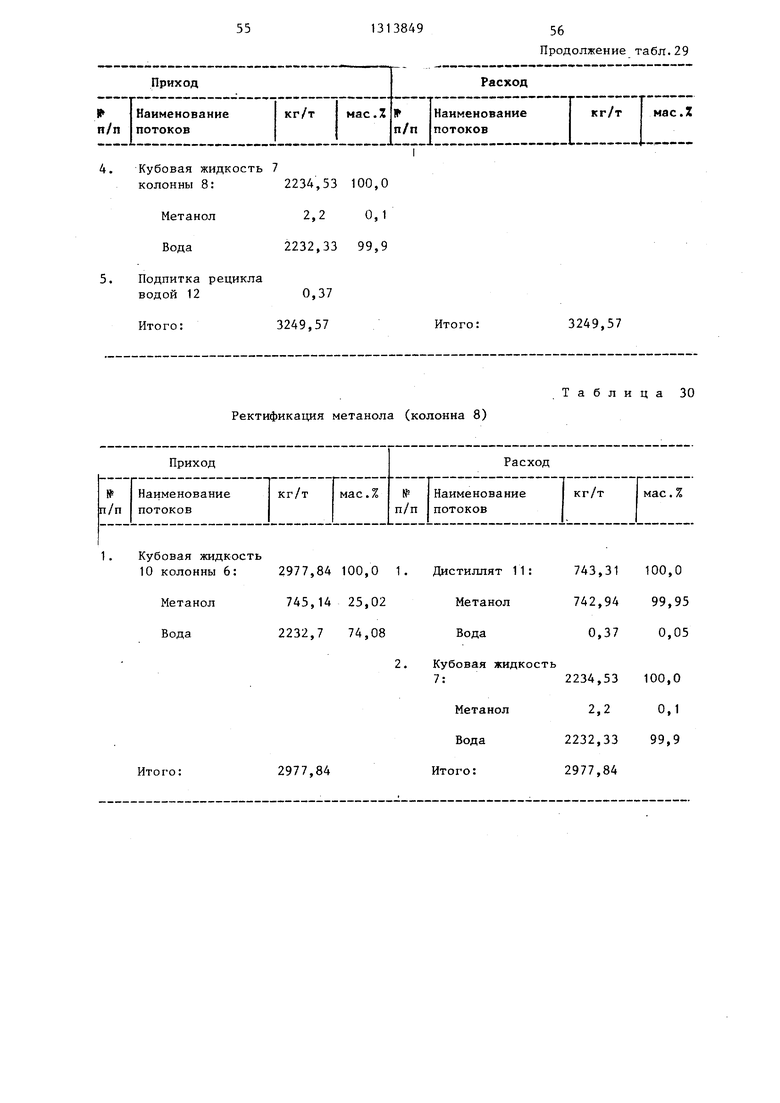

Материальный баланс процесса (1 и 2 стадии) представлен в табл.29-30

М1

(матбапанс последующих стадий см. в табл.26-28).

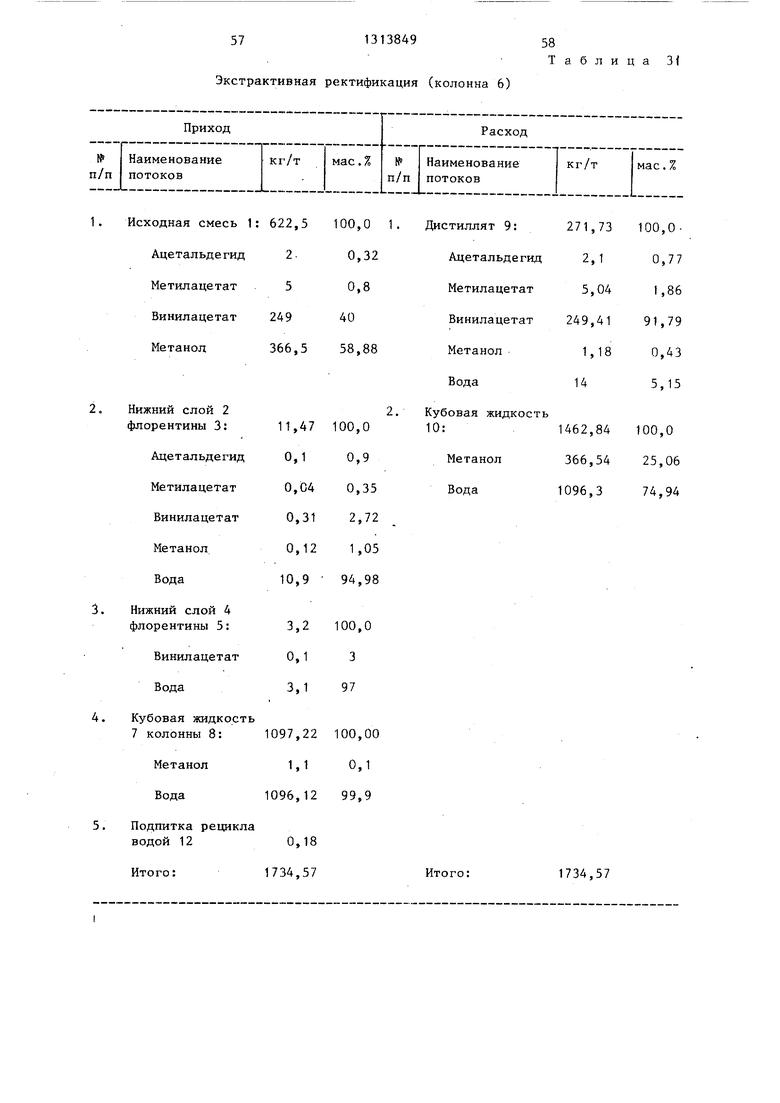

Пример, Исходную смесь 1 из примера 3 с содержанием винилаце- тата 40% подвергают разделению, как в примере 5. Дистиллят 9 колонны экстрактивной ректификации 6 - гетеро- азеотроп винилацетат - вода содержит (как в примере 5) 0,43% метанола. Дальнейшее выделение винилацетата, как в примере 5.

Материальный баланс процесса (1 и 2 стадии) представлен в табл.31-32 (матбаланс последующих стадий см. в табл.26-28)

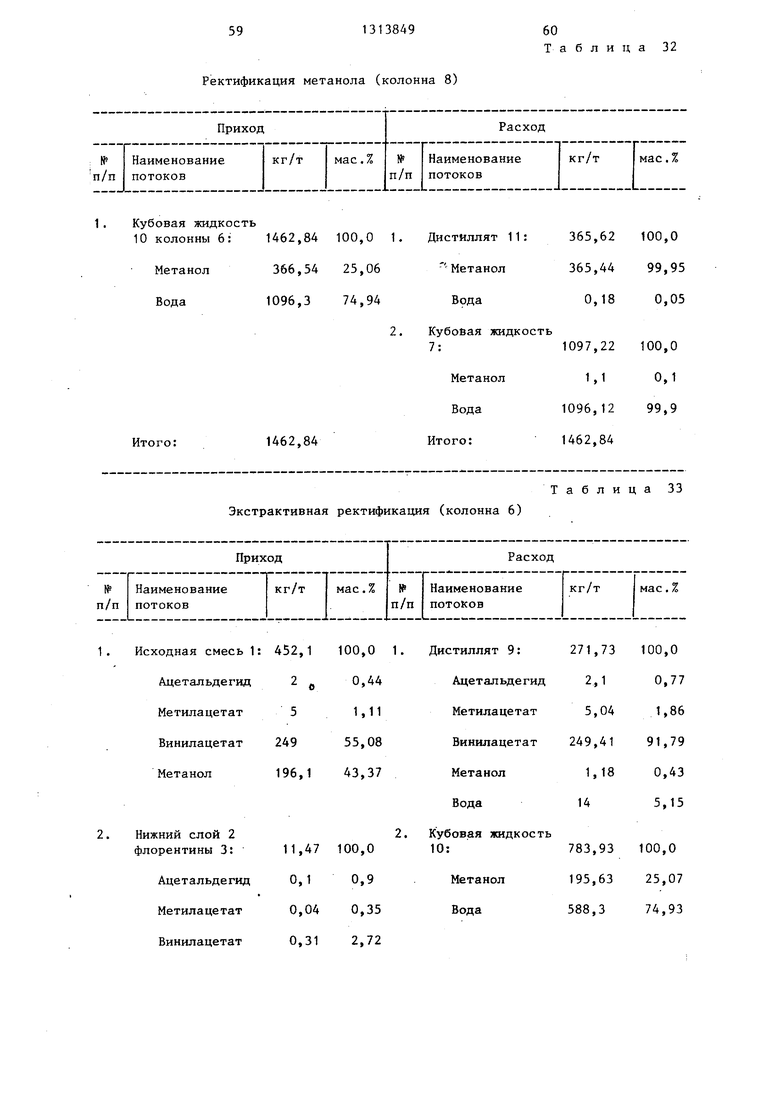

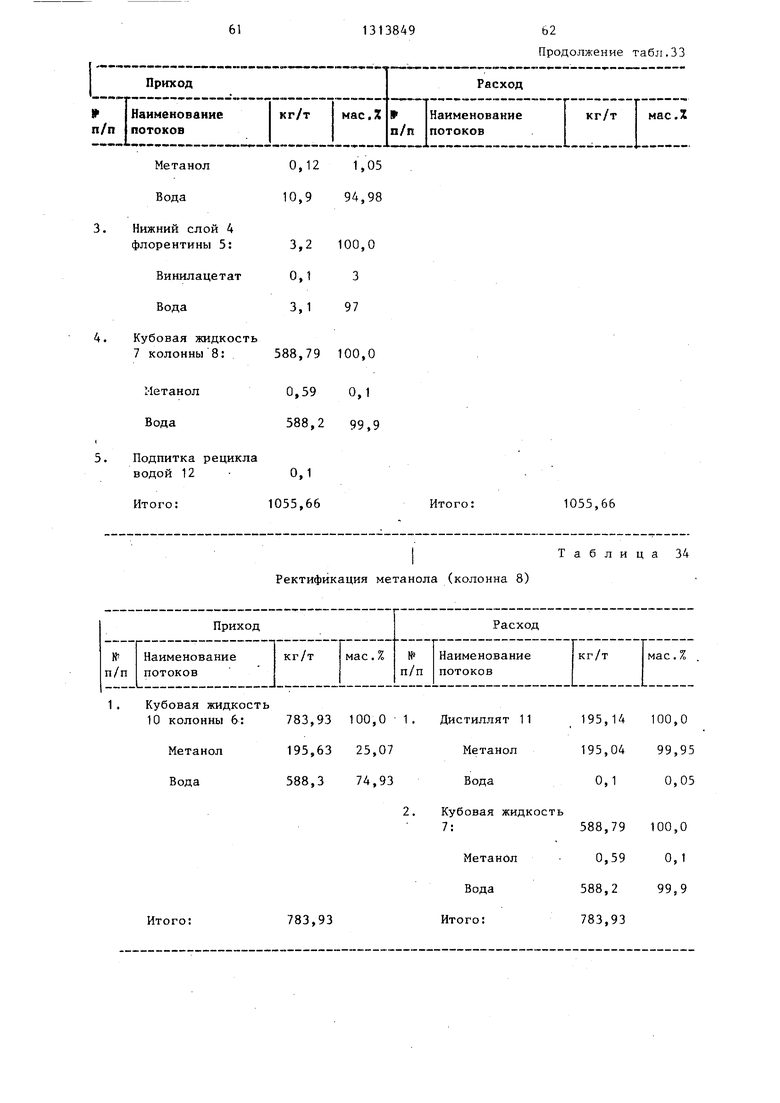

П р и м е р 8. Исходную смесь 1 из примера 4 с содержанием винилацетата 55% подвергают разделению, как в примере 5. Дистиллят 9 колонны экстрактивной ректификации 6 - гетеро- азеотроп винилацетат - вода содержит (как в примере 5) 0,43% метанола. Дальнейшее выделение винилацетата, как в примере 5.

Материальньш баланс процесса (1 и 2 стадии) представлены в табл.33-34 (матбаланс последующих стадий см. в табл.26-28.

Проведение процесса разделения винилацетатметанольной смеси известным способом обеспечивает отсутствие винилацетата в легколетучей фракции 15 только при разделении винилацетат метанольных смесей с содержанием винилацетата менее 15%. При содержании винилацетата в исходной смеси более 15% винилацетат поступает & легколетучую фракцию 15: при 25% - в количестве 0,47%; при 40% - в количестве 1,4%j при 55% - в количестве 9,63% от поступающего в процесс разделения, в связи с чем возникает необходимость ректификации легколетучей фракции с целью извлечения из не винилацетата и возврата его в процесс, потери винилацетата при этом вследствие метанолиза составляют соответственно 0,04, 0,185,1,12%.

Проведение процесса разделения винилацетатметанольной смеси предлагаемым способом обеспечивает отсутствие винилацетата в легколетучей фракции 15 при любом содержании винилацетата в отгоне со стадии полимеризаци винилацетата с неполной конверсией - практически от О до азеотропного..В связи с отсутствием винилацетата в

1384912

легколетучей фракции 15 нет мости в ее ректификации с целью выделения винилацетата и возврата в рецикл: технологическая схема упро5 щается, потери винилацетата вследствие его метанолиза исключаются. В связи с отсутствием возврата метанола в верх колонны экстрактивной ректификации с нижними слоями

0 флорентин исключается инерционность этой колонны в восстановлении технологического режима при его нарушениях.

5 Формула изобретени

Способ разделения смеси винилацетата и метанола, содержащей примеси ацетальдегида и метилацетата, обра20 зующейся при полимеризации винилацетата, путем экстрактивной ректификации с водой при весовом соотношении метанол в питании: вода, равном 1:3-3,2, с отбором водного метанола

в кач&стве кубовой жидкости, ректифицируемой далее с получением метанола и воды, возвращаемой в начало процесса как циркулирующий экстрактивный агент, и отбором дистиллята

30 гетероазеотропа винилацетата с водой, содержащего примеси ацетальдегида, метилацетата и метанола, направляемого для расслаивания на органическую верхнюю и водную нижнюю

35 фазы, отделением после расслаивания водной фазы, направляемой в начало процесса, от органической фазы, содержащей примеси, направляемой далее на ректификацию с отгоном легколе40 тучих компонентов, и получением кубовой жидкости - водного винилацетата, направляемой на расслаивание с получением нижнего водного слоя, возвращаемого в начало процесса, и

45 верхнего слоя - винилацетата, подвергаемого обезвоживанию гетероазе- отропной ректификацией с последующим выделением целевого винилацета- ,та, отлича.ющийся тем,

50 что, с целью -сокращения потерь винилацетата, упрощения процесса, исключения инерционности в восстановлении технологического режима, возврат нижних водных слоев производят

55 в начало процесса подачей в колонну экстрактивной ректификации совместно с исходной смесью винилацетата и метанола.

131313849

Экстрактивная ректификация (колонна 6)

1.

ь

ла

4215,5100,0

4,20,1

4211,399,9

11,48100,0

0,10,87

0,040,35

. 0,312,7

0,131,13

10,994,95

3,2100 0,1 3

3,197

0,7100,0 5890,88

14

Таблица 1

истиллят 9: Ацетальдегид Метилацетат Винилацетат

Метанол Вода

271,77100,0

2,10,77

5,041,85

249,4191,77

1,220,45

145,25

Кубовая яшдкость

10:5619,11 100,0

Метанол Вода

1407,11 25 4212 75

Итого:

5890,88

151313849

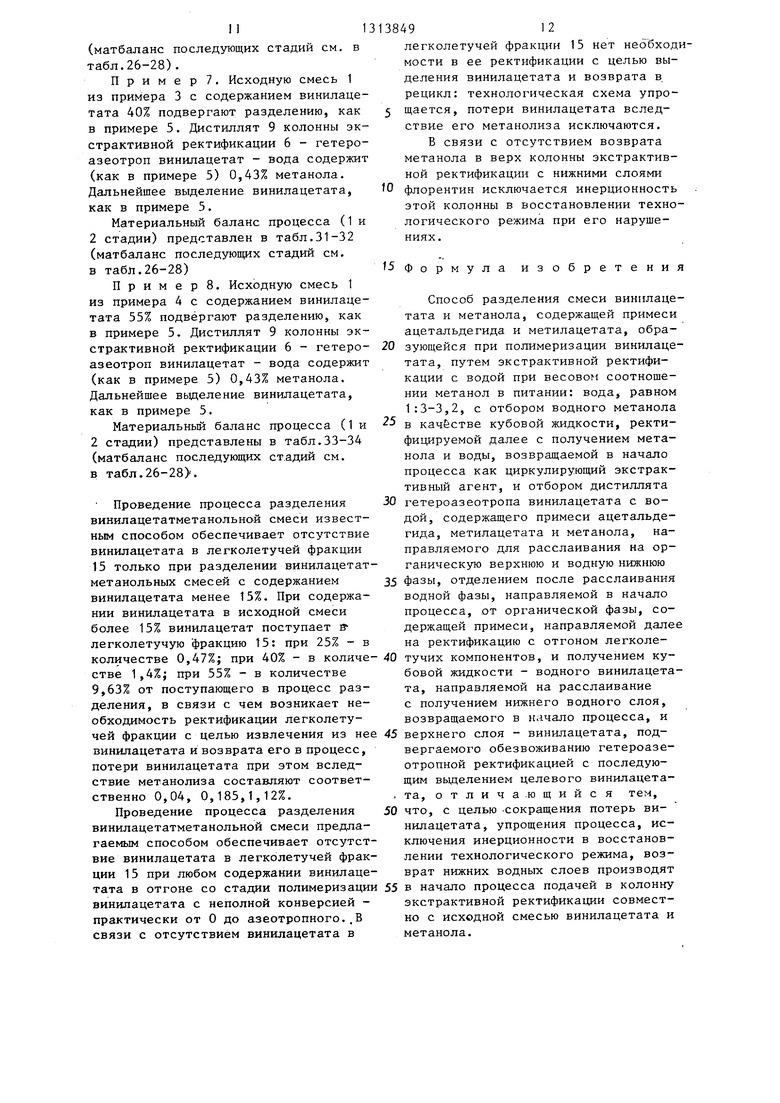

Ректификация метанола (колонна 8)

Кубовая жидкость

10 колонны 6: 5619,11 100,0 1

Метанол Вода

1407,11 25 4212 75

Итого :

5619,11

Таблица 3 Расслоение дистиллята 9 колонны 6 (флорентина 3)

. Дистиллят 9:

Ацетальдегид

Метилацетат Винилацетат

Метанол Вода

271,77100,0 1

2,1 0,77

5,04 1,85 249,41 91,77

1,22 Oj|45 14 5,15

Итого:

271,77

Таблица 2

1403,61 100,0 1402,91 99,95 0,7 0,05

Кубовая жидкость 7: 4215,5100 Метанол 4,2 0,1

Вода4211,399,9

Итого:5619,11

Таблица 4 Выделение легколетучих из винилацетатной фракции (колонна 14)

1. Винилацетатная

лонны 18:

Винилацетат

55,8 100,0 52,2 93,55

Винилацетат

52,2 93,55

19

Вода

3,6 6,45

Итого:

308

ь

.1,433100,0 2.

1,0774,67

0,34424

0,0191,33

2234,549 100,0

2,2 0,1 2232,349 99,9

11,7 100,0 0,1 0,85 0,04 0,34

1313849

20

Продолжение табл.5

Вода

3,6

6,45

3.

Кубовая жидкость

20 - винилацетат 24,9

Итого:

308

Кубовая жидкость 10: 2977,663 100,0 Метанол744,944 25

Вода2232,719 75

Ректификация метанола (колонна 8)

1. Кубовая жидкость

10 колонны 6: 2877,663 100,0 1

Метанол Вода

744,944 25 2232,719 75

Итого:

2977,663

Таблица 7

Дистиллят 11: Метанол Вода

Кубовая жидкость 7:

Метанол Вода Итого:

23131384924

Таблица 8 Расслоение дистиллята 9 колонны 6 (флорентина 3)

Гетероазеотропная ректификация водного вииилацетата (флорентина 5, колонна 18)

Итого:

307,8

Таблица 10

3. Кубовая жидкость

20 - винилацетат 248,9

Итого:

307,8

Ректификация легколетучей фракции (колонна 24)

Легколетучая

фракция 15:9,77

Ацетальдегид2,01

Метилацетат5,08

Диметилацеталь0,06

Винилацетат1,08

Метанол1,53

Вода

0,01

Экстрактивная ректификация (колонна 6)

I

Исходная смесь 1: Ацетальдегид Метилацетат Винилацетат Метанол

0,0 1. 20,606 1,945 0,663 11,08 15,573 2.

0,132

Дистиллят 25: Ацетальдегид Метилацетат Диметилацеталь Метанол

Кубовая жидкость 2&:

8,337100,0

1,99223,89

5,08361,03

0,1071,28

1,1513,8

1,433100,0 .

Табли,ца 12

2.

Кубовая жидкость 26 колонны 24:

Винилацетат

Метанол

Вода

2, Кубовая жидкость 4,33 100,0 10:1465,59

3.1472,51

1.1526,57 0,04 0,92

Метанол Вода

366,05 1099,54

3.

Кубовая жидкость

7 колонны 8: 1100,36 100,0

1465,59

366,05 1099,54

100,0 24,98

75,02

Итого:

1742,87

Ректификация метанола (колонна 8)

1. Кубовая жидкость

Расслоение дистиллята 9 колонны 6 (флорентина 3)

. , Дистиллят 9:

Ацетальдегид

Метилацетат

Винилацетат

Метанол

Вода

277,28100,0 1 2,1 0,76 5,04 1,81

252,7491,15 3,4 1,23

14

5,05

Таблица 14

1

Верхний слой 13:265,74100,0

Ацетальдегид20,75

Метилацетат51,88

Виниладетат252,2494,92

Метанол2,60,98

Вода3,91,47

Нижний слой 2:11,54100,0

Ацетальдегид0,10,87

Метилацетат0,040,35

Винилацетат0,54,33

33

1313849

34 Продолжение табл.14

35

Гетероазеотропная ректификация водного винилацетата (флорентина 5, колонна 18)

Кубовая жидкость

1313849

36

Таблица 16

Нижний слой 4

Итого:

13,1

JS Экстрактивная ректификация (колонна 6)

.Исходная смесь 1:452,1

Ацетальдегид2

Метилацетат5

Винилацетат249

Метанол196,1

.Кубовая жидкость

26 колонны 24:25,1

,1

Бинилацетат18,2

Метанол6,8 Вода

.Кубовая жидкость

7 колонны 8: Метанол Вода

Нижний слой 2 флорентины 3:

Ацетальдегид Метилацетат

0,120,47

588,91100,0

0,590,1

588,3299,9

13,96100,0

0,110,79

0,040,29

Вода .Итого:

0,04 0,92 13,1

Таблица 18

Вывод из рецикла

воды 120,02

Винилацетат

Метанол

Вода

. Нижний слой

4 флорентины 5:

Винилацетат Вода Итого:

0,366,88

3,4524,71

9,467,33

4,74100,0

0,143

4,697 1084,88

Ректификация метанола (колонна 8)

1. Кубовая жидкость

10 колонны 6: 781,84 100 1.

Метанол Вода

193,42 24,74 588,4 75,26

Итого:

781,84

Итого:

1084,88

(Таблица 19

41131384942

Таблица 20 Расслоение дистиллята 9 колонны 6 (флорентина 3)

. Дистиллят 9:

Ацетальдегид

Метилацетат

Винилацетат

Метанол

Вода

303,02100,0 1

2,110,7

5,041,66

268,3288,55

13,554,47

14

4,62

Итого:

303,02

Выделение легколетучих из винилацетатной фракции (колонна 14)

Винилацетатная фракция 13:

Ацетальдегид

Метилацетат

Винилацетат

289,06.100,0 1

20,69

51,73

267,3692,49

1

Верхний слой 13:289,06100,0Ацетальдегид20,69

Метилацетат51,73

Винилацетат267,3692,49

Метанол10,13,5

Вода4,61,59

Нижний слой 2:13,96100,0

Ацетальдегид0,110,79

Метилацетат0,040,29

Винилацетат0,966,88

Метанол3,4524,71

Вода9,467,33

Итого:303,02

Таблица 21

Дистиллят 15:38,1100,0

Ацетальдегид3,088,09

Метилацетат7,2519,03

Диметилацеталь0,531,39

Гетероазеотропная ректификация водного винилацетата (флорентина 5, колонна 8)

Кубовая жидкость1. Нижний слой 4

16 колонны 14: 250,96 100,0 флорентины 5:

246,36 98,17 4,60

Винилацетат Вода

56,8 100,0 2. Дистиллят 19: 53,1 93,55 Винилацетат 3,7 6,45 , Вода

Итого:

307,76

Таблица 22

4,74

4,6

0,14

56,8

53,1

3,7

100,0 97 3

100,0 93,55 6,45

3. Кубовая жидкость

20 - Винилацетат 246,22

Итого:

307,76

Ректифнкат я легколетучей фракции (колонна 24)

1 . Легколетучая

11,47100,0

0,10,9

0,040,35

0,312,72

0,121,05

10,994,98

3,2100,0

0,13

3,197

Кубовая жидкость

7 колонны 8: 4215,5 100,0

Метанол Вода

Подпитка рецикла водой 12

Итого:

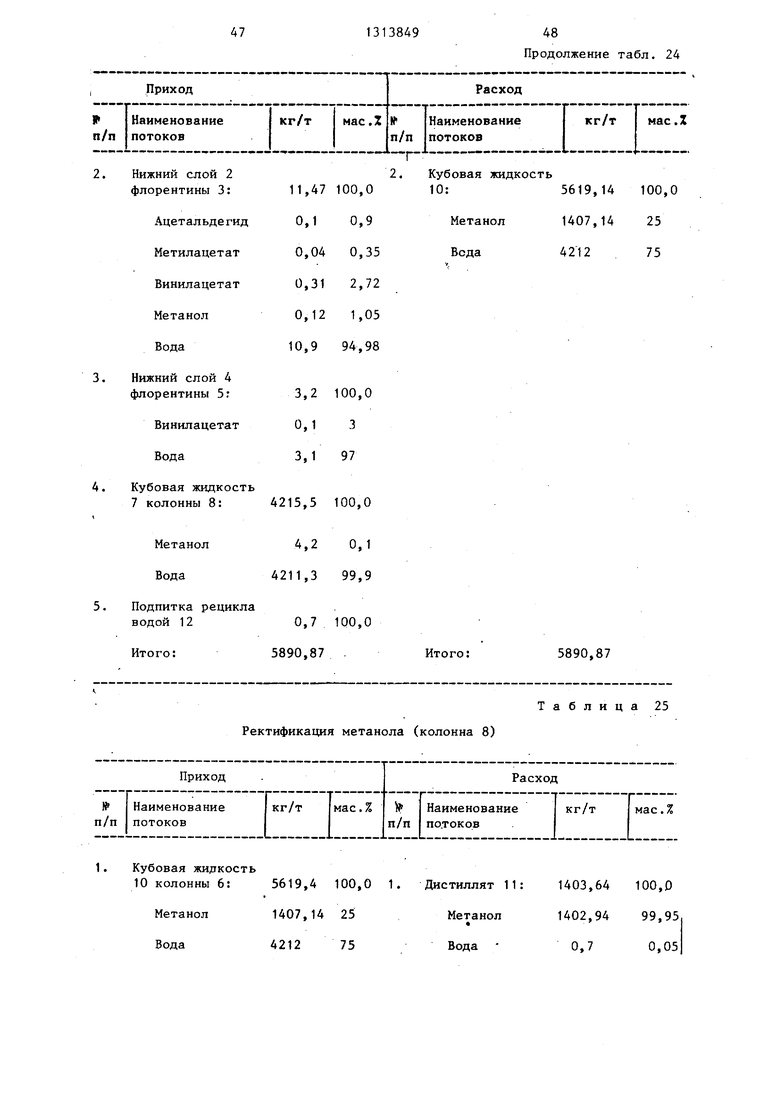

Ректификация метанола (колонна 8)

1. Кубовая жидкость

10 колонны 6: 5619,4 100,0 1.

Метанол Вода

1407,14 25 4212 75

Кубовая жидкость

10:5619,14

Метанол Вода

1407,14 4212

100,0 25 75

Итого:

5890,87

Таблица 25

1403,64 100,0 1402,94 99,95 0,7 0,05

2. Кубовая жидкость

Выделение легколетучих из винилацетатной фракции (колонна 14)

1. Винилацетатная

Вода

3,6

6,45

Итого:

308

Экстрактивная ректификация (колонна 6)

Вода

3,6

6,45

3. Кубовая жидкость

20 - винилацетат 249

Итого:

308

Таблица 29

Кубовая жидкость 7

колонны 8: 2234,53 100,0

Ректификация метанола (колонна 8)

Приход

1. Кубовая жидкость

10 колонны 6: 2977,84 100,0 1

Метанол Вода

745,14 25,02 2232,7 74,08

Итого:

2977,84

.Таблица 30

Расход

743,31100,0

742,9499,95

0,370,05

2234,53100,0

2,20,1

2232,3399,9

2977,84

571313849

Экстрактивная ректификация (колонна 6)

Исходная смесь 1:622,5 Ацетальдегид 2- Метилацетат 5

Винилацетат249

Метанол366,5

,

Нижний слой 2 флорентины 3:

Адетальдегид Метилацетат

Винилацетат

Метанол

Вода

Нижний слой 4 флорентины 5:

Винилацетат Вода

Кубовая жидкость 7 колонны 8:

Метанол Вода

Подпитка рецикла водой 12

Итого:

0,1 0,04

0,312,72

0,121,05

10,9 94,98

3,2100,0

0,13

3,197

1097,22100,00

1,10,1

1096,1299,9

0,18 1734,57

58 Таблица 3

Итого:

1734,57

Ректификация метанола (колонна 8)

1. Кубовая жидкость

0,12 1,05

10,994,98

3,2100,0 0,1 3

3,197

Кубовая жидкость

7 колонны 8: 588,79 100,0

Метанол0,59

Вода588,2

Подпитка рецикла

водой 12 0,1

Итого:1055,66

0,1 99,9

Ректификация метанола (колонна 8)

1, Кубовая жидкость

Итого:

1055,66

Таблица 34

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси винилацетата и метанола | 1979 |

|

SU878761A1 |

| Способ выделения метанола | 1982 |

|

SU1035018A1 |

| Способ получения метанола и ацетата натрия | 1981 |

|

SU1010051A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ РЕАКЦИОННОЙ СМЕСИ ВОДА - АЦЕТОНИТРИЛ - ЦИКЛОГЕКСЕН - ЦИКЛОГЕКСАНОН | 2015 |

|

RU2618273C1 |

| Способ выделения уксусной кислоты | 1977 |

|

SU734188A1 |

| Способ разделения смеси метилэтилкетон - циклогексанон - вода | 1988 |

|

SU1616889A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЦИКЛОГЕКСЕН-ВОДА-ЦИКЛОГЕКСАНОН-ДМСО | 2018 |

|

RU2676037C1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

| Способ разделения смеси винилбутиловый эфир-бутанол азеотропной ректификацией | 1988 |

|

SU1616888A1 |

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

Изобретение касается кислородсодержащих алифатических соединений, в частности разделения смеси винил- ацетата (ВА) и.метанола, образующейся при полимеризации ВА. Сокращение потерь ВА, упрощение процесса и исключение инерционности в восстановлении технологического режима при его нарушениях достигается изменением направления технологических потоков. Разделение смеси ВА и метанола, содержащей примеси адетальдегида (АЛ) и метилацетата (МА), ведут экстрактивной ректификацией с водой при массовом соотношении метанола в питании и HjO 1:3-3,2, Водньй метанол отбирают как кубовую жидкость, направляют на разделение ректификацией на метанол и , которую возвращают на стадию экстрактивной ректификации, В качестве дистиллята отбирают гетероазеотроп ВА с водой, содержащей примеси АА,метанола и МА.Дистиллят направляют для расслаивания на органическую верхнюю и водную нижнюю фазы. Водную фазу направляют в начало процесса в колонну экстрактивной ректификации вместе с исходной смесью ВА и метанола. Органическую фазу направляют на ректификацию с отгоном легколетучих компонентов и выделением водного ВА как кубовой жидкости. Водный ВА расслаивают на нижний водный слой и верхний слой ВА, Водный слой возвращают в колонну экстрактивной ректификации вместе со смесью ВА и метанола. Верхний слой ВА обезвоживают гетероазеотропной ректификацией. Способ обеспечивает отсутствие ВА в легколетучей фракции- при любом содержании ВА в отгоне со стадии полимеризации ВА. В связи с этим потери ВА вследствие его мета- нолиза исключаются, процесс упрощается за счет исключения стадии ректификации легколетучей фракции. 1 ил. 34 табл. i (Л со со 00 4 со

| Способ разделения смеси винилацетата и метанола | 1979 |

|

SU878761A1 |

Авторы

Даты

1987-05-30—Публикация

1985-04-10—Подача