Изобретение относится к черной металлургии, а именно к литейному производству, и может быть использовано при производстве чугунов различного функционального назначения.

Из уровня техники известен способ выплавки чугуна с применением карбюризатора для науглероживания (Авторское свидетельство СССР №1018976, опубл. 23.05.1983. Карбюризатор для науглероживания синтетического чугуна / Г.О. Нейгебауэр, В.И. Андреев, А.А. Тюменцев, Н.В. Мельничук), который предполагает использовать в качестве науглероживателя синтетического чугуна обезвоженных «хвостов» от флотации угольной «пены». Указанное изобретение позволяет только повысить содержание углерода в расплаве.

Известен также способ выплавки чугуна (Авторское свидетельство СССР №697568, опубл. 12.06.1979. Раскислитель для чугуна / В.П. Кутузов, B.C. Шумихин, Ю.Т. Соколюк и др.), согласно которому раскислитель для чугуна состоит из смеси карбида кремния или его шлама и извести, а также дополнительно содержит шунгит. Указанная смесь позволяет только повысить степень восстановления железа и увеличить в чугуне концентрацию углерода и кремния.

Известен способ выплавки чугуна с применением брикетов (Пат. РФ №2247155, 27.02.2005. Брикет, используемый при производстве чугуна (варианты) / А.Д. Подольчук, М.И. Гасик, В.В. Сербин и др.), содержащих карбид кремния металлургический, углеродкремнистую смесь и связующее - цемент. Применение указанного брикета предполагает использование его при завалке в составе шихты, что повышает требования к стабильности химического состава шихтовых материалов. В результате необходима последующая доводка расплава по кремнию и углероду. При этом в техническом решении по данному патенту не учитываются начальные и заданные концентрации кремния и углерода в расплаве, что очень важно при выплавке железоуглеродистых сплавов.

Наиболее близким по технической сущности и достигаемому результату является способ выплавки железоуглеродистых сплавов в индукционных печах, включающий завалку металлической части шихты, плавление и легирование расплава комплексной смесью, содержащей кремний и углерод (Пат. РФ №2395589, 27.07.2010. Способ выплавки железоуглеродистых сплавов в индукционных печах / А.Д. Подольчук, М.И. Гасик, В.В. Сербин и др.). Известное техническое решение позволяет улучшить технологический процесс производства отливок из синтетических чугунов за счет одновременного донауглероживания и графитизирующего модифицирования.

Вместе с тем прототип имеет следующие существенные недостатки:

- комплексная смесь прототипа имеет плотность, значительно меньшую, чем у чугуна, и при ее введении на зеркало расплава существенно снижает коэффициент усвоения кремния и углерода;

- способ выплавки прототипа не обеспечивает сфероидизирующее модифицирующее воздействие на расплав чугуна;

- не создаются условия для эффективного рафинирования расплава от неметаллических включений;

- выплавленные по способу прототипа чугуны не обладают сочетанием повышенных физико-механических и литейных свойств.

В основу изобретения положена техническая задача - создание способа выплавки синтетического высокопрочного чугуна в индукционных печах, который обеспечил бы комплексное легирующее, рафинирующее, графитизирующее, модифицирующее (сфероидизирующее) воздействие на расплав и за счет этого повышение физико-механических и литейных свойств высокопрочного чугуна.

Указанная задача решается таким образом, что в способе выплавки синтетического высокопрочного чугуна в индукционных печах, включающем завалку металлической части шихты, плавление и легирование расплава комплексной смесью, содержащей кремний и углерод, согласно изобретению комплексную смесь готовят путем перемешивания оксида магния, карбида кальция и отходов возвратной шихты электродного производства, состоящей из карбида кремния и графита, затем засыпают подготовленную просушенную смесь на дно индукционной печи, присыпают ее чугунной дробью и производят завалку металлической шихты, расплавляют ее и доводят температуру расплава до 1390…1420°C, при которой его вакуумируют до остаточного давления 3…13 Па.

Комплексная смесь из оксида магния, карбида кальция и отходов возвратной шихты электродного производства обеспечивает сфероидизирующее модифицирование чугуна магнием и кальцием, а также его легирование кремнием и углеродом до заданного состава.

Засыпка смеси на дно индукционной печи и присыпка ее чугунной дробью создают условия для максимального усвоения чугунами продуктов взаимодействия компонентов комплексной смеси.

Температура расплава 1390…1420°C и его вакуумирование с остаточным давлением 3…13 Па обеспечивают прохождение реакций между компонентами комплексной смеси с выделением атомарного магния, который вызывает образование глобулярного графита в чугуне, причем без пироэффекта. Кроме того, за счет вакуумирования удается максимально рафинировать расплав от неметаллических включений.

В результате комплексного рафинирования, легирования и сфероидизирующего модифицирования осуществляется выплавка синтетического высокопрочного чугуна, обладающего повышенными физико-механическими и литейными свойствами.

Способ выплавки синтетического высокопрочного чугуна в индукционных печах осуществляется следующим образом. Сначала готовится комплексная смесь путем перемешивания оксида магния, карбида кальция и отходов возвратной шихты электродного производства, состоящей из карбида кремния (50 мас. %) и графита (50 мас. %). Затем засыпают подготовленную просушенную смесь на дно вакуумной индукционной печи, присыпают ее чугунной дробью и производят завалку металлической части шихты (стальной лом, возврат, стальные отходы и т.д.). Далее шихту расплавляют и доводят температуру расплава до 1390…1420°C, при которой его вакуумируют до остаточного давления 3…13 Па.

Если температура расплава меньше чем 1390°C и остаточное давление при его вакуумировании более чем 13 Па, то восстановление магния из его оксида под действием карбида кальция и кремния комплексной смеси протекает крайне медленно и эффективность сфероидизирующего модифицирования снижается.

При температуре расплава больше чем 1420°C и его вакуумировании при остаточном давлении менее чем 3 Па значительно возрастают угар элементов и энергетические затраты на плавку.

Предлагаемый способ выплавки синтетического высокопрочного чугуна в индукционной печи иллюстрируется следующим примером.

Пример. Выплавку чугуна осуществляли в вакуумной индукционной плавильной печи ТПЧ-120-2,4 с кислой футеровкой. В качестве металлической части шихты применяли лом стали 1А, 2А (ГОСТ 2787-75), обрезь трансформаторной стали. Сначала на дно тигля засыпали подготовленную просушенную при 300…400°C комплексную смесь (2% от массы шихты), состоящую из оксида магния, карбида кальция и отходов возвратной шихты электродного производства. Затем присыпали ее чугунной дробью и производили завалку металлической части шихты. Далее шихту расплавляли и доводили температуру расплава до 1400°C, при которой его вакуумировали до различных значений остаточного давления: 3, 8 или 13 Па. Обработанный расплав заливали для получения проб в формы, которые были изготовлены из песчано-глинистой смеси влажностью 3,5%.

Определены: химический состав чугуна (C=3,5%; Si=2,5%; Mn=0,6%; P=0,08%; S=0,01%; Mg=0,07%), форма графита - глобулярная, металлическая матрица - ферритоперлитная. Согласно ГОСТ 3443-87 «Отливки из чугуна с различной формой графита. Методы определения структуры» по форме включения графита соответствуют ШГф5, по размеру графита ШГд15, распределение графита ПГр1; структура металлической матрицы П45(Ф55). Для оценки структуры и механических испытаний были получены цилиндрические пробы диаметром 30 мм и длиной 200 мм. Испытания на прочность проводили на разрывной машине INSTRON при скорости растяжения 2 мм/мин. Отбел определяли по клиновидной пробе, жидкотекучесть - по спиральной пробе (ГОСТ 16438-70). Для сравнения осуществляли выплавку чугуна в индукционной печи согласно прототипу.

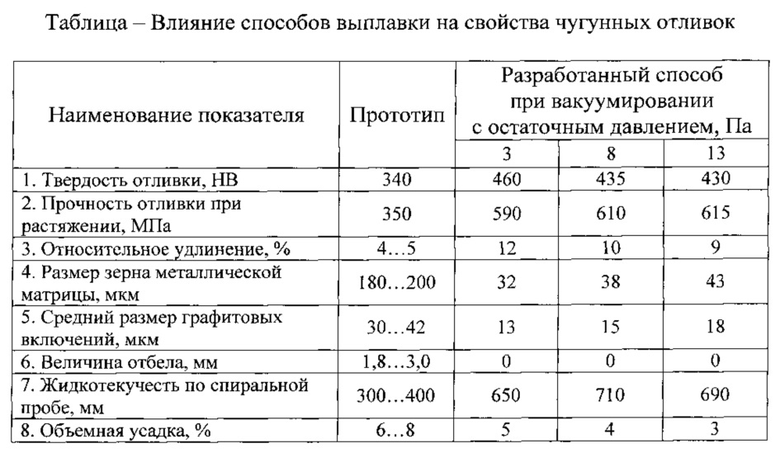

Влияние рассматриваемых способов выплавки на свойства чугуна представлено в таблице.

Таким образом, полученные результаты показывают, что разработанный способ обеспечивает улучшение физико-механических и литейных свойств чугуна за счет комплексного рафинирования, графитизирующего и модифицирующего (сфероидизирующего) воздействия на расплав смесью из оксида магния, карбида кальция и отходов возвратной шихты электродного производства при температуре 1390…1420°C и вакуумировании с остаточным давлением 3…13 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2016 |

|

RU2634103C1 |

| Способ выплавки чугуна в электродуговых печах | 2018 |

|

RU2688099C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения высокопрочного чугуна | 1990 |

|

SU1770372A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

Изобретение относится к черной металлургии, а именно к литейному производству, и может быть использовано при производстве чугунов различного функционального назначения в индукционных печах. В способе осуществляют завалку металлической части шихты, плавление и легирование расплава комплексной смесью. Комплексную смесь готовят путем перемешивания оксида магния, карбида кальция и отходов возвратной шихты электродного производства, состоящей из карбида кремния и графита, затем засыпают подготовленную просушенную смесь на дно индукционной печи, присыпают ее чугунной дробью и производят завалку металлической шихты, расплавляют ее и доводят температуру расплава до 1390…1420°C, при которой его вакуумируют до остаточного давления 3…13 Па. Изобретение позволяет выплавлять синтетический высокопрочный чугун для обеспечения комплексного легирующего, рафинирующего, графитизирующего и модифицирующего воздействия на расплав, что позволяет повысить физико-механические и литейные свойства выплавляемого чугуна. 1 прим., 1 табл.

Способ выплавки синтетического высокопрочного чугуна в индукционной печи, включающий завалку металлической части шихты, плавление и легирование расплава комплексной смесью, содержащей кремний и углерод, отличающийся тем, что комплексную смесь готовят путем перемешивания оксида магния, карбида кальция и отходов возвратной шихты электродного производства, состоящей из карбида кремния и графита, затем засыпают подготовленную просушенную упомянутую смесь на дно индукционной печи, присыпают ее чугунной дробью и производят завалку металлической шихты, которую расплавляют, доводят температуру расплава до 1390…1420°C и вакуумируют до остаточного давления 3…13 Па.

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| US 4545817 A, 08.10.1985 | |||

| DE 3726053 C2 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2017-05-03—Публикация

2015-12-31—Подача