Изобретение относится к черной металлургии, а именно к литейному производству, и может быть использовано при производстве высокопрочных чугунов и отливок из них ответственного назначения.

Из уровня техники известен способ выплавки железоуглеродистых сплавов в индукционных печах, включающий завалку металлической части шихты, плавление и легирование расплава комплексной смесью, содержащей кремний и углерод (Пат. РФ №2395589, 27.07.2010. Способ выплавки железоуглеродистых сплавов в индукционных печах / А.Д. Подольчук, М.И. Гасик, В.В. Сербин и др.). Известное техническое решение позволяет улучшить технологический процесс производства отливок из синтетических чугунов за счет одновременного донауглероживания и графитизирующего модифицирования. Однако аналог не обеспечивает сфероидизирующее модифицирующее воздействие на расплав чугуна.

Основным элементом для сфероидизирующего модифицирования чугуна является магний. Обработка чугуна магнием сопровождается обычно образованием паров высокой упругости, что требует создания специальных устройств или применения низкопроцентных (по магнию) лигатур во избежание большого пироэффекта и выплесков металла. Ввод магния в чугун в виде химических соединений с восстановителями исключает процесс кипения магния. Выделяющийся в результате реакции восстановления атомарный магний находится в состоянии высокой химической активности и интенсивно взаимодействует с компонентами чугуна, не накапливаясь в самостоятельную фазу.

Наиболее близким по технической сущности и достигаемому результату является способ модифицирования чугуна, включающий восстановление оксида магния кремнием, содержащимся в чугуне, при температуре 1380…1480°С. В качестве источника оксидных соединений магния служит футеровка разливочного ковша или ее отдельные части (Пат. РФ №2058396, 30.04.1996. Способ модифицирования чугуна / Т.А. Шахназаров, Н.Н. Александров, Е.В. Ковалевич и др.). В этом случае исключаются трудности, связанные с экологией и дефицитом материалов, упрощается и удешевляется процесс. В качестве соединения магния применяется дешевый, недефицитный и не поддающийся возгонке оксид магния, а в качестве восстановителя кремний, находящийся в составе обрабатываемого чугуна. Вместе с тем прототип имеет следующие существенные недостатки:

- низкая скорость восстановления магния из его оксида;

- высокая температура перегрева чугуна для модифицирования;

- повышенный расход сфероидизирующей смеси;

- низкая адгезия сфероидизирующей смеси к основной футеровочной массе ковша;

- невысокий коэффициент усвоения магния;

- отсутствие измельчения металлической матрицы чугуна;

- незначительное повышение физико-механических свойств чугуна.

В основу изобретения положена техническая задача - создание способа модифицирования чугуна без пироэффекта путем восстановления магния из его оксида, который бы обеспечил высокую скорость восстановления магния, снижение температуры перегрева чугуна перед модифицированием при уменьшении расхода сфероидизирующей смеси и, как следствие такого комплексного модифицирования (получение шаровидного графита и измельчение металлической матрицы), повышение физико-механических свойств чугуна и улучшение качества изготовления из него отливок ответственного назначения.

Указанная задача решается таким образом, что в способе модифицирования чугуна, включающем введение в футеровку разливочного ковша оксида магния и его восстановление кремнием жидкого чугуна, согласно изобретению в футеровку ковша дополнительно вводят силикокальций и наноструктурированный алмазный порошок, причем указанные ингредиенты и оксид магния предварительно смешивают и подвергают воздействию тихого разряда напряженностью 700…1100 В/м в кипящем слое материалов, а восстановление магния из его оксида осуществляют совместно кремнием жидкого чугуна и наноструктурированным алмазным порошком при температурах 1360…1400°С.

Дополнительное введение силикокальция и наноструктурированного алмазного порошка в футеровку разливочного ковша обеспечивает повышение к ней адгезии сфероидизирующей смеси за счет применения материалов с высокой удельной поверхностью, а также измельчение металлической матрицы чугуна под действием наноструктурированного углерода из алмазного порошка.

Предварительная обработка сфероидизирующей смеси, состоящей из оксида магния, силикокальция и наноструктурированного алмазного порошка, тихим разрядом увеличивает скорость восстановления магния из его оксида в жидком чугуне за счет ускорения взаимодействия между компонентами сфероидизирующей смеси.

Напряженность тихого разряда 700…1100 В/м является оптимальной для повышения степени усвоения магния в жидком чугуне.

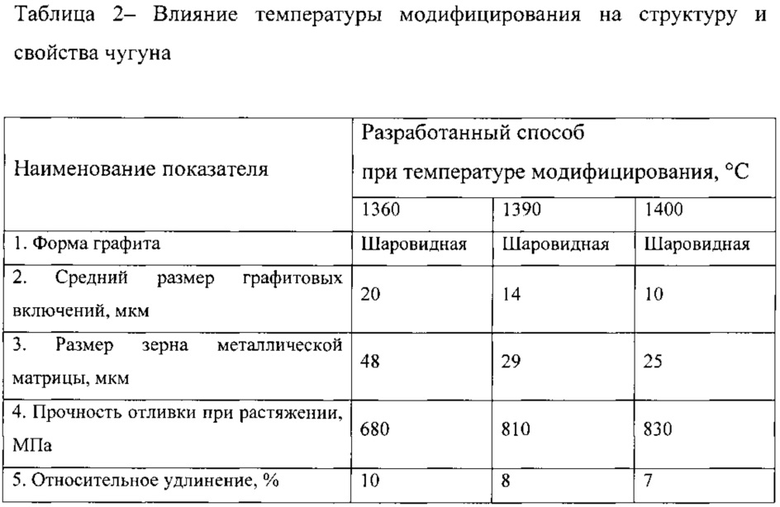

Восстановление магния наноструктурированным алмазным порошком при температурах 1360…1400°С снижает температуру перегрева для модифицирования чугуна и обеспечивает снижение расхода сфероидизирующей смеси за счет ускорения реакции.

В результате комплексного модифицирования чугуна (получение шаровидной формы графита и измельчение металлической матрицы) создаются условия для повышения физико-механических свойств и улучшения качества изготовления отливок ответственного назначения из высокопрочного чугуна.

Способ модифицирования чугуна осуществляется следующим образом. Сначала готовится смесь путем перемешивания оксида магния, силикокальция и наноструктурированного алмазного порошка в соотношении 1:2,5:0,1 по объему. Затем подготовленную просушенную смесь подвергают воздействию тихого разряда интенсивностью 700…1100 В/м в «кипящем слое» материалов. При напряженности меньше чем 700 В/м скорость восстановления магния из его оксида под действием сфероидизирующей смеси в жидком чугуне незначительная. Если напряженность тихого разряда больше чем 1100 В/м, то возрастают энергетические затраты на подготовку сфероидизирующей смеси. Активированную смесь используют для футеровки разливочного ковша. Расплавляют чугун в индукционной печи, заливают его в ковш и проводят в нем сфероидизирующее модифицирование при температуре 1360…1400°С в течение 2…5 минут в зависимости от объема расплава.

При температуре модифицирования расплава больше чем 1400°С значительно возрастают угар элементов и энергетические затраты. При температуре расплава в ковше меньше чем 1360°С эффект сфероидизирующего модифицирования чугуна выражен слабо.

Предлагаемый способ модифицирования чугуна иллюстрируется следующими примерами.

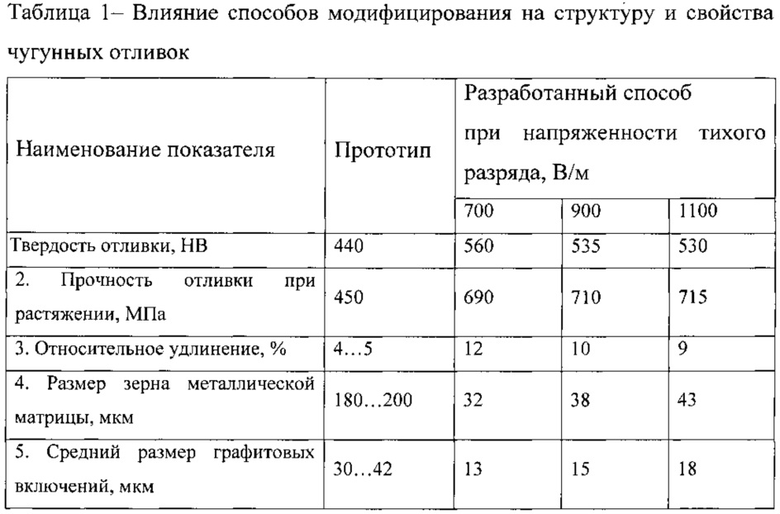

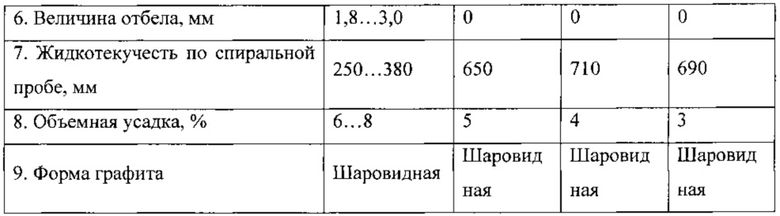

Пример 1. Готовили сфероидизирующую смесь из оксида магния, силикокальция и нанострукутрированного алмазного порошка в соотношении 1:2,5:0,1 по объему путем перемешивания указанных материалов в кипящем слое с одновременным воздействием тихого разряда. Напряженность тихого разряда варьировали 700; 900; 1100 В/м. Затем активированной смесью футеровали разливочный ковш, используя в качестве связующего раствор жидкого стекла. Ковш сушили и прокаливали при температуре 800…850°С.

Выплавку чугуна осуществляли в индукционной плавильной печи с кислой футеровкой. Расплавленный чугун заливали из печи в ковш. При температуре 1400°С выдерживали чугун в ковше для модифицирования в течение 2…3 минут. Затем обработанный расплав заливали для получения проб в формы, которые были изготовлены из песчано-глинистой смеси влажностью 3,5%. Определены: химический состав чугуна (С=3,5%; Si=2,5%; Mn=0,6%; Р=0,08%; S=0,01%; Mg=0,07%), форма графита - глобулярная, металлическая матрица - перлито-ферритная. Согласно ГОСТ 3443-87 «Отливки из чугуна с различной формой графита. Методы определения структуры» по форме включения графита соответствуют ШГф5, по размеру графита ШГд15, распределение графита ШГр1; структура металлической матрицы П80(Ф20). Для оценки структуры и механических испытаний были получены цилиндрические пробы диаметром 30 мм и длиной 200 мм. Испытания на прочность проводили на разрывной машине INSTRON при скорости растяжения 2 мм/мин. Отбел определяли по клиновидной пробе, жидкотекучесть - по спиральной пробе (ГОСТ 16438-70). Для сравнения осуществляли выплавку чугуна в индукционной печи согласно прототипу.

Влияние рассматриваемых способов модифицирования на структуру и свойства чугуна представлено в таблице 1.

Пример 2. Модифицирование чугуна осуществляли аналогично примеру 1, при этом напряженность тихого разряда при обработке сфероидизирующей смеси составляла 800 В/м. Варьировали температуру расплава чугуна при модифицировании 1360; 1390; 1400°С. Влияние этого параметра на структуру и свойства чугуна представлено в таблице 2.

Таким образом, полученные результаты показывают, что разработанный способ обеспечивает улучшение физико-механических и литейных свойств чугуна за счет комплексного модифицирования чугуна (получение шаровидной формы графита и измельчение металлической матрицы) сфероидизирующей смесью из оксида магния, силикокальция и нанострукутрированного алмазного порошка, активированных тихим разрядом и введенных в футеровку разливочного ковша, при температуре 1360…1400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2012 |

|

RU2515158C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ выплавки синтетического высокопрочного чугуна в индукционных печах | 2015 |

|

RU2618294C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

Изобретение относится к черной металлургии, а именно к литейному производству, и может быть использовано при производстве высокопрочных чугунов и отливок из них ответственного назначения. Способ модифицирования чугуна включает введение в состав футеровки разливочного ковша оксида магния и его восстановление кремнием жидкого чугуна, заливаемого в ковш. В состав футеровки ковша дополнительно вводят силикокальций и наноструктурированный алмазный порошок, причем указанные ингредиенты и оксид магния предварительно смешивают и подвергают воздействию тихого разряда напряженностью 700…1100 В/м в кипящем слое материалов, а восстановление магния из его оксида осуществляют совместно наноструктурированным алмазным порошком и кремнием жидкого чугуна, заливаемого в ковш при температуре 1360…1400°С. Изобретение позволяет модифицировать чугун без пироэффекта путем восстановления магния из его оксида, снизить температуры перегрева чугуна перед модифицированием при уменьшении расхода сфероидизирующей смеси, а также повысить физико-механические свойства чугуна за счет получения шаровидного графита и измельчение металлической матрицы. 2 пр., 2 табл.

Способ модифицирования чугуна, включающий введение в состав футеровки разливочного ковша оксида магния и его восстановление кремнием жидкого чугуна, заливаемого в ковш, отличающийся тем, что в состав футеровки ковша дополнительно вводят силикокальций и наноструктурированный алмазный порошок, причем указанные ингредиенты и оксид магния предварительно смешивают и подвергают воздействию тихого разряда напряженностью 700...1100 В/м в кипящем слое материалов, а восстановление магния из его оксида осуществляют совместно наноструктурированным алмазным порошком и кремнием жидкого чугуна, заливаемого в ковш при температуре 1360…1400°C.

| RU 2058396 С1, 20.04.1996 | |||

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| US 3197306 A, 27.07.1965 | |||

| US 4545817 A, 08.10.1985. | |||

Авторы

Даты

2017-10-23—Публикация

2016-06-03—Подача