Область техники, к которой относится изобретение

Данное изобретение относится к снимающимся пленочным сборкам для снижения лобового сопротивления, и к способам создания и использования таких пленочных сборок. Данное изобретение также относится к сборке, содержащей покрытие на микроструктурированной подложке.

Уровень техники

Двигаясь через текучую среду с высокой скоростью, объекты, такие как воздушные суда, водные суда и автомобили, испытывают значительное лобовое сопротивление, которое действует противоположно направлению перемещения. Лобовое сопротивление часто называют сопротивлением воздуха или сопротивлением текучей среды. Количество силы сопротивления, испытываемой объектом, является пропорциональным площади поперечного сечения указанного объекта в плоскости, перпендикулярной направлению движения, квадрату скорости объекта относительно текучей среды, плотности текучей среды и коэффициенту лобового сопротивления. Коэффициент сопротивления является переменной, которая зависит от формы объекта и числа Рейнольдса, которое является пропорциональным отношению скорости объекта относительно текучей среды, деленной на кинематическую вязкость текучей среды. При высокой скорости, то есть, высоком числе Рейнольдса, сопротивление увеличивается, поскольку квадрат скорости, и энергия, требующаяся, чтобы преодолеть это сопротивление, будет расти как куб скорости. Другими словами, чем быстрее объект двигается через текучую среду, тем больше будет сила лобового сопротивления, и тем большая энергия будет требоваться, чтобы преодолеть сопротивление.

Поэтому, уменьшение лобового сопротивления было активной областью исследования в последние десятилетия для самолетов и других транспортных средств. Усилия далее принимались в последние годы для стимулирования лучшей экономии топлива.

Среди различных технологий для уменьшения лобового сопротивления многие сосредотачиваются на изменении коэффициента сопротивления объекта через определенные разработанные химические составы или специально разработанным особенностям, называемым аэродинамическими особенностями.

Цель состоит в том, чтобы изменить турбулентный пограничный слой, развивающийся во время высокоскоростного перемещения.

Микроструктуры, обычно называемые "риблетами", использовались в качестве аэродинамических особенностей на аэродинамических поверхностях с целью уменьшения сопротивления.

Такие микроструктуры могут значительно снизить расход горючего и улучшить рабочие характеристики во многих применениях, таких как воздушные суда, водные суда, ветряные турбины, железнодорожные транспортные средства, автомобили и трубопроводы. Действительно, уменьшение лобового сопротивление всего на несколько процентов может привести к значительной экономии. Например, 1% снижение лобового сопротивления на авиалайнере в условиях крейсерского полета привело бы к приблизительно 0,75% снижения расхода горючего.

Микроструктуры обычно обеспечивают на аэродинамической поверхности путем нанесения микроструктурированной пленки на указанную поверхность. До настоящего времени, однако, текстурированные пленки, используемые, чтобы снизить лобовое сопротивление, не имеют химических и физических свойств, необходимых, чтобы выдерживать жесткие условия полета. Например, поверхность воздушно-космического транспортного средства должна быть химически инертной, и иметь хорошую УФ стабильность и температуростойкость. К сожалению, полимерные пленки, используемые в настоящее время, чтобы создать текстурированную поверхность, для достижения лобового сопротивления не имеют одного или более из этих свойств. Следовательно, даже если эти пленки могут создать поверхность, уменьшающую лобовое сопротивление, они должны часто заменяться, например, после одного или двух лет службы.

Поскольку пленки пригодны к эксплуатации в течение только короткого промежутка времени (например, 1-2 года), трудовые и материальные затраты на удаление старой пленки и нанесение новой пленки довольно высоки. Кроме того, текущие пленки, уменьшающие лобовое сопротивление, трудно удалять с подложки. В частности, материалы в настоящее время используемые для создания поверхностей, уменьшающих лобовое сопротивление, обычно непроницаемы для обычных растворителей для снятия покрытия, и, таким образом, должны быть физически, а не химически, удалены с подложки.

Раскрытие изобретения

Согласно вариантам осуществления данного изобретения, сборка содержит подложку, пленку, прикрепленную к по меньшей мере части указанной подложки, и покрытие (А) на по меньшей мере части указанной пленки. Указанная пленка содержит материал, который проницаем для органических растворителей, а указанное покрытие (А) может содержать материал, способный реагировать с материалом пленки. Указанная пленка может содержать пленочную подложку и покрытие (В) на пленочной подложке, при этом покрытие (В) на пленочной подложке может содержать гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы. Указанная пленочная подложка может содержать фторполимерную, полиэфирэфиркетоновую (РЕЕК), сложнополиэфирную, полифенилсульфоновую, полиолефиновую, поликарбонатную и/или акриловую пленку. Указанная пленка текстурирована, и покрытие (А) передает указанную текстуру внешней поверхности покрытия (А). Указанная пленка и покрытие (А) могут быть текстурированы, чтобы содержать риблетированную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинации. Подложка может быть воздушным судном, аэропланом, автомобилем, кораблем, лодкой, ветряной турбиной, водным судном, аэродинамической поверхностью (крыла) или рулем. Указанная пленка и покрытие (А) могут быть снимаемыми. Покрытие (А) может быть покрытием на основе полиуретана. Покрытие (А) может быть получено из композиции покрытия, имеющей вязкость от приблизительно 5 до приблизительно 60 секунд, как измерено с помощью #4 воронки Форда.

Согласно другим вариантам осуществления данного изобретения, сборка содержит подложку, содержащую текстурированную область, имеющую текстуру, и покрытие (А) на по меньшей мере части указанной текстурированной области подложки. Покрытие (А) передает текстуру указанной текстурированной области внешней поверхности покрытия (А). Текстура указанной текстурированной области подложки может содержать риблетированую структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинации. Подложка может быть воздушным судном, аэропланом, автомобилем, кораблем, лодкой, ветряной турбиной, водным судном, аэродинамической поверхностью (крыла) или рулем. Покрытие (А) может быть покрытием на основе полиуретана. Покрытие (А) может быть получено из композиции покрытия, имеющей вязкость от приблизительно 5 до приблизительно 60 секунд, как измерено с помощью #4 воронки Форда.

В других вариантах осуществления слоистый материал содержит пленку, содержащую материал, который проницаем для органических растворителей, покрытие (А) на по меньшей мере части первой поверхности указанной пленки, и адгезив на второй поверхности указанной пленки. Покрытие (А) содержит материал, способный реагировать с материалом указанной пленки. Указанный слоистый материал может также содержать съемную антиадгезионную прокладку на указанном адгезиве. Указанная пленка может содержать пленочную подложку и покрытие (В) на пленочной подложке, при этом покрытие (В) на пленочной подложке может содержать гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы. Указанная пленочная подложка может содержать фторполимерную, полиэфирэфиркетоновую (РЕЕК), сложнополиэфирную, полифенилсульфоновую, полиолефиновую, поликарбонатную и/или акриловую пленку. Указанная пленка может быть текстурирована, и покрытие (А) может передавать указанную текстуру внешней поверхности покрытия (А). Указанная пленка и покрытие (А) могут быть текстурированы, чтобы содержать риблетированную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинации.

Согласно другим вариантам осуществления по данному изобретению, способ уменьшения лобового сопротивления на подложке включает нанесение пленки на по меньшей мере часть подложки, и нанесение покрытия (А) на по меньшей мере часть указанной пленки. Указанная пленка содержит материал, который проницаем для органических растворителей, а указанное покрытие (А) может содержать материал, способный реагировать с материалом указанной пленки. Указанная пленка может содержать пленочную подложку и покрытие (В) на указанной пленочной подложке, при этом покрытие (В) на пленочной подложке может содержать гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы. Указанная пленочная подложка может содержать фторполимерную, полиэфирэфиркетоновую (РЕЕК), сложнополиэфирную, полифенилсульфоновую, полиолефиновую, поликарбонатную и/или акриловую пленку. Указанная пленка может быть текстурирована, и после нанесения покрытия (А) на указанную пленку, покрытие (А) может быть текстурировано. Указанная пленка может быть текстурирована, чтобы содержать риблетированную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинацию. Покрытие (А) может быть покрытием на основе полиуретана. Покрытие (А) может быть получено из композиции покрытия, имеющей вязкость от приблизительно 5 до приблизительно 60 секунд, как измерено с помощью #4 воронки Форда.

Краткое описание чертежей

Эти и другие признаки и преимущества данного изобретения будут лучше поняты в отношении следующего подробного описания, когда рассматриваются в связи со следующими чертежами, в которых:

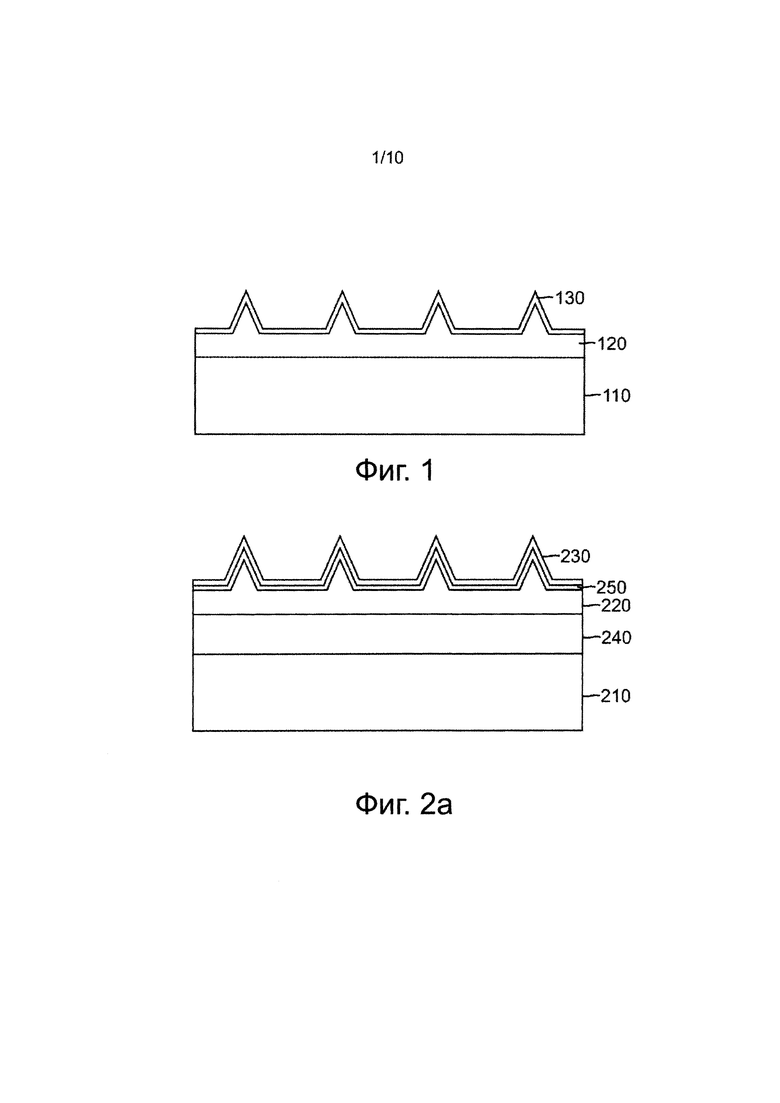

Фиг. 1 представляет собой вид поперечного сечения одного варианта осуществления пленочной сборки;

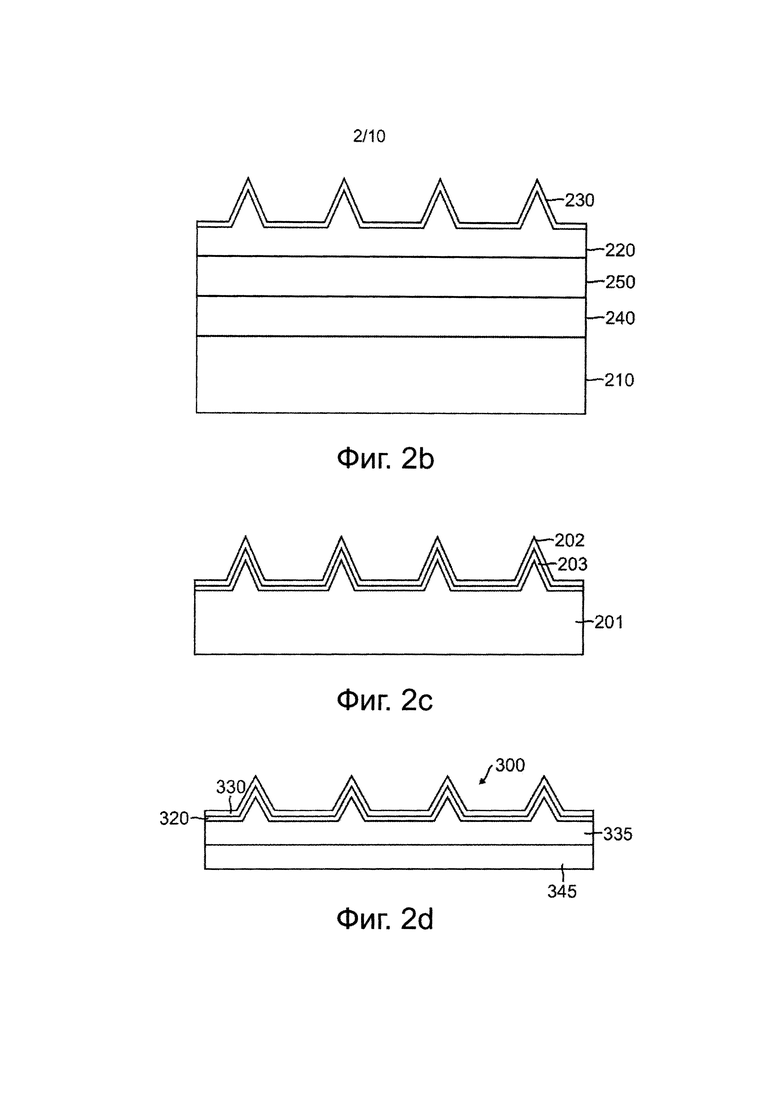

Фиг. 2а представляет собой схематический вид поперечного сечения типичного варианта осуществления пленочной сборки, нанесенной на подложку;

Фиг. 2b представляет собой схематический вид поперечного сечения другого типичного варианта осуществления пленочной сборки, нанесенной на подложку;

Фиг. 2с представляет собой схематический вид поперечного сечения слоя покрытия поверх микроструктурированной подложки;

Фиг. 2d представляет собой схематический вид частичного поперечного сечения слоистого материала по варианту осуществления данного изобретения;

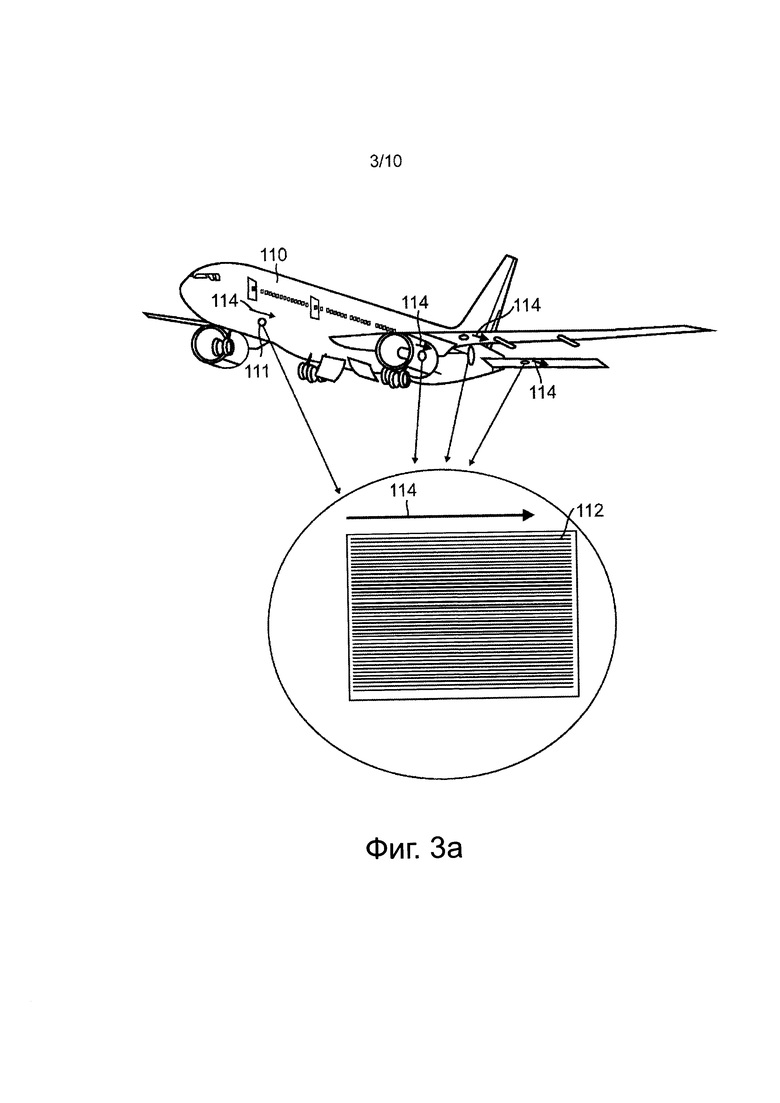

Фиг. 3a представляет собой вид сверху типичной структурированной пленки на подложке;

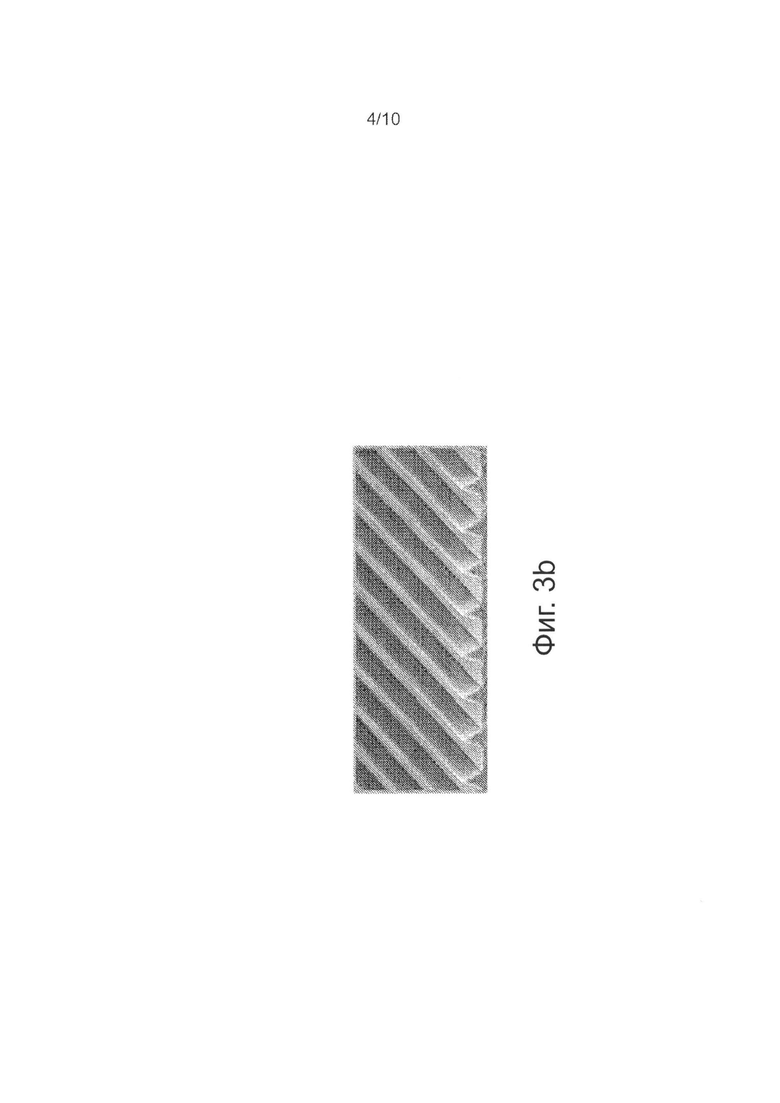

Фиг. 3b схематическая иллюстрация одного варианта осуществления риблетированной структуры;

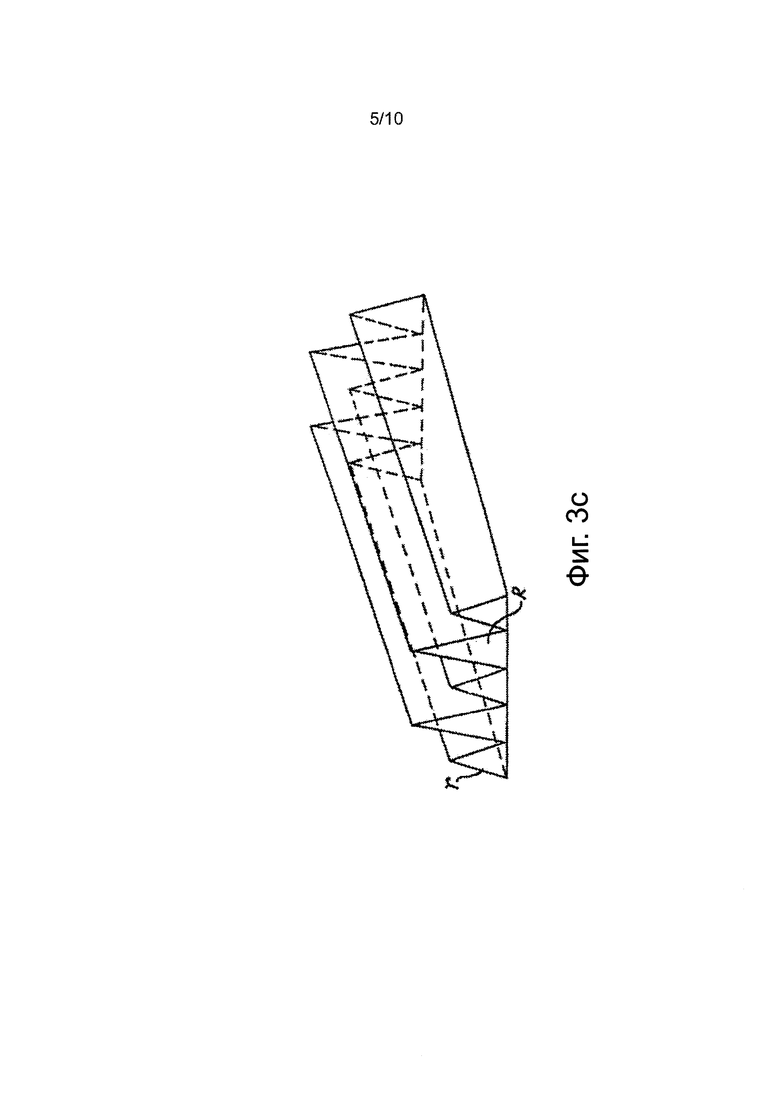

Фиг. 3c представляет собой схематическую иллюстрацию другого варианта осуществления риблетированной структуры;

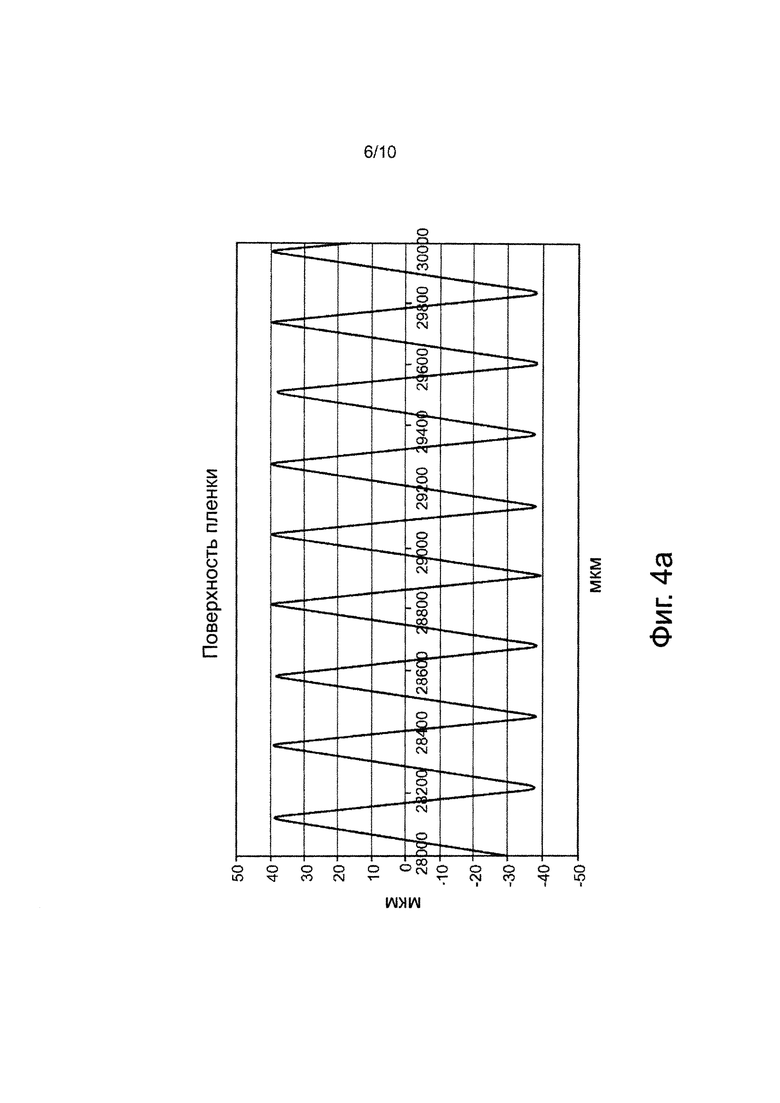

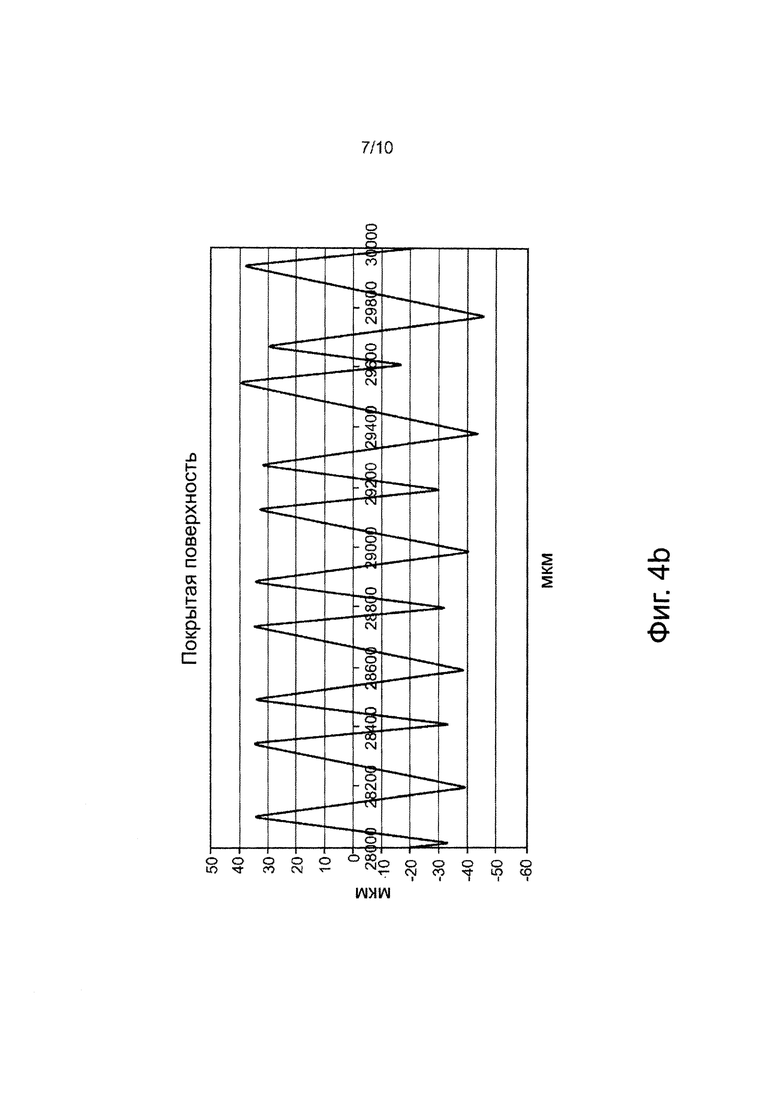

Фиг. 4а и 4b представляют собой графики, представляющие поверхностный профиль микроструктурированной пленки по Примеру 1 до (4а) и после (4b) нанесения покрытия;

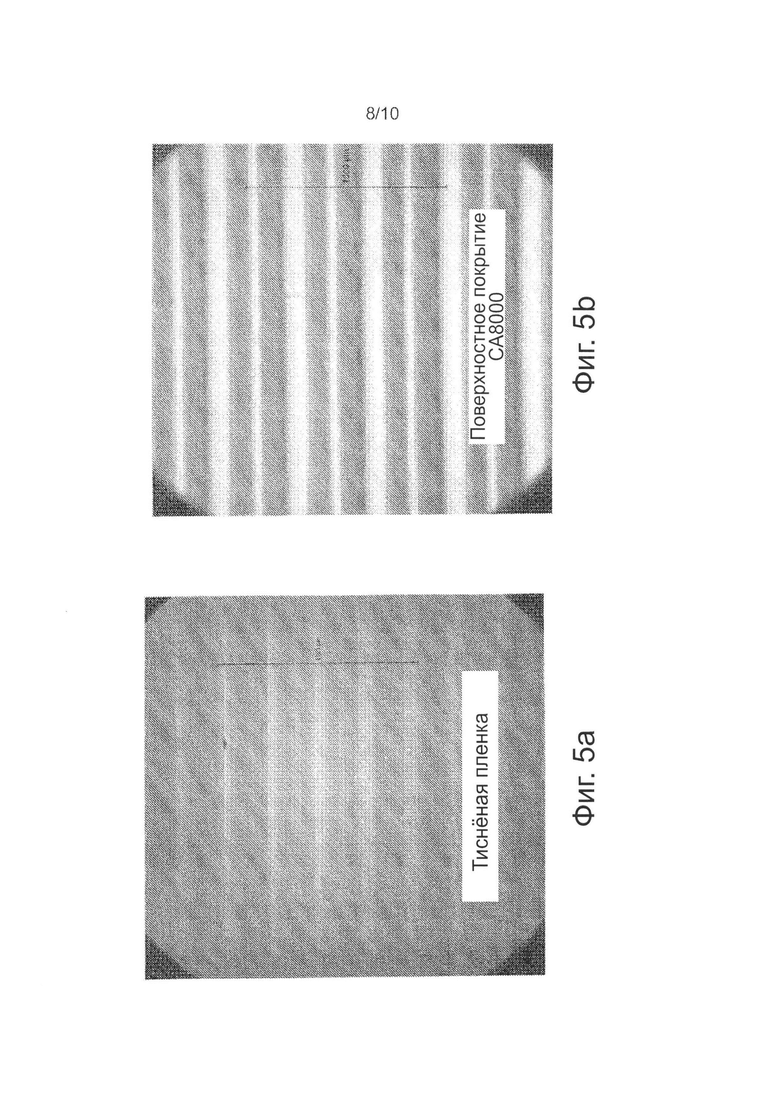

Фиг. 5а и 5b представляют собой фотографии микроструктурированной пленки по Примеру 1 до (5а) и после (5b) нанесения покрытия;

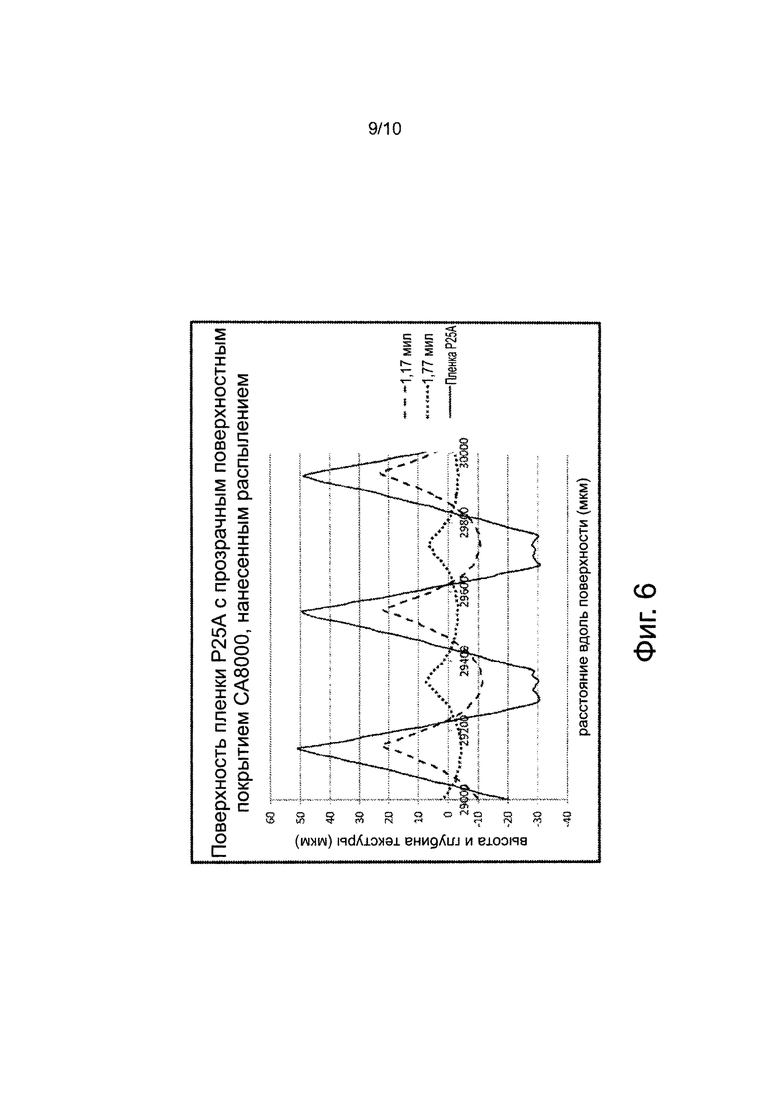

Фиг. 6 представляет собой график, сравнивающий профиль поверхности микроструктурированной пленки по Примеру 2 до и после нанесения покрытия при двух различных толщинах; и

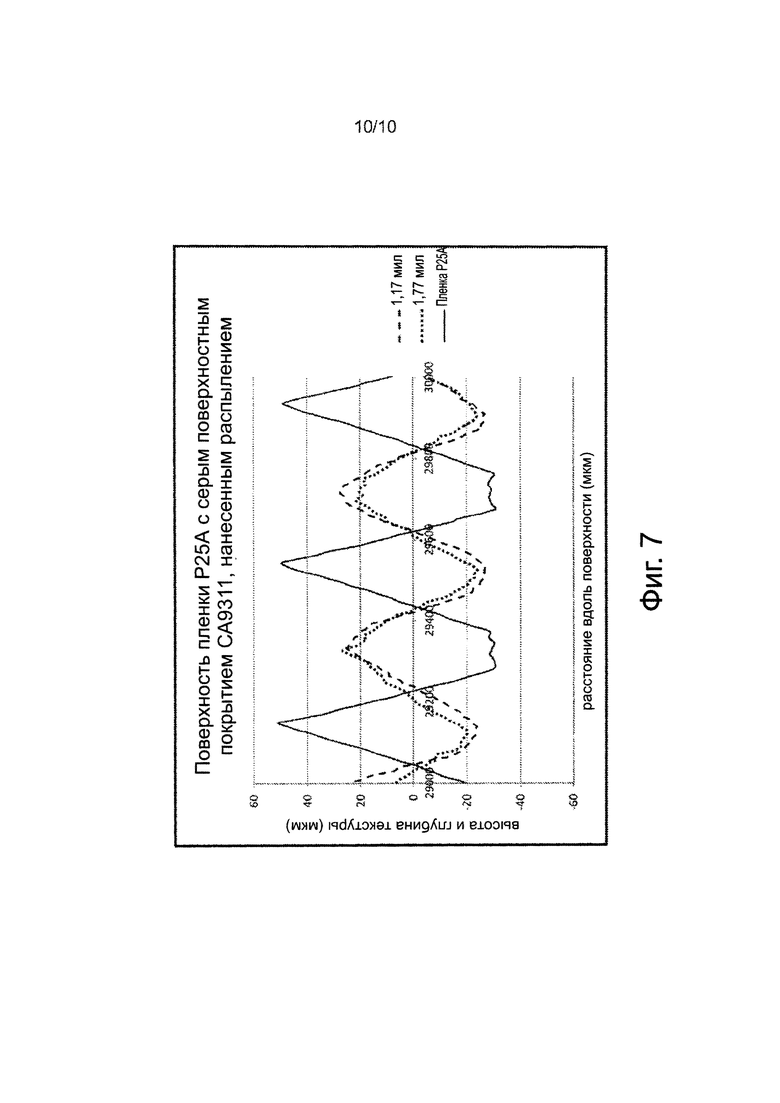

Фиг. 7 представляет собой график, сравнивающий профиль поверхности микроструктурированной пленки по Примеру 3 до и после нанесения покрытия при двух различных толщинах.

Осуществление изобретения

Что касается Фиг. 1, в вариантах осуществления по данному изобретению, сборка для уменьшения лобового сопротивления содержит подложку ПО, пленку 120, прикрепленную к по меньшей мере части указанной подложки, и покрытие (А) 130 на по меньшей мере части указанной пленки. Пленка 120 содержит материал, который проницаем для органических растворителей, а покрытие (А) 130 содержит материал, который способен реагировать с материалом указанной пленки. В некоторых вариантах осуществления по изобретению указанная пленка текстурирована микроструктурами, и покрытие (А) согласуется с текстурой указанной пленки, таким образом, что профиль текстурированной пленки прочитывается через поверхность указанного покрытия. Сборки по данному изобретению обеспечивают уменьшение лобового сопротивления, когда используются на высокоскоростных транспортных средствах, таких как воздушные суда, водные суда, ветряные турбины и автомобили. Как используется здесь, фразы "передает текстуру пленки," "подражает текстуре пленки," "профиль пленки прочитывается через поверхность покрытия (А)," и подобные фразы все используются, чтобы обозначить, что покрытие (А) берет и точно воспроизводит текстуру нижележащей пленки, таким образом, что внешняя поверхность указанного покрытия точно воспроизводит текстуру указанной пленки.

Микроструктуры в пленке могут принимать любую соответствующую форму, например, риблетированную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинацию. В одном варианте осуществления, например, микроструктуры могут быть такие, как изображены на Фиг. За, которые показывают риблетированную структуру, выровненную в направлении полета, на определенных частях самолета. В другом варианте осуществления риблетированные структуры имеют обычно выступы треугольной формы, отделенными друг от друга впадинами между указанными выступами, как показано на Фиг. 3b. В другом варианте осуществления, вместо того, чтобы иметь острый пик, микроструктуры имеют обычно трапециевидные выступы. Хотя описано и показано здесь, как обычно треугольные или обычно трапециевидные, выступы могут быть любой подходящей формы, дополнительные примеры которых включают пики с насечками, синусоидальные выступы и U-образные риблеты. В вариантах осуществления по данному изобретению микроструктуры могут содержать ряд риблетированных выступов с различными размерами, упорядоченных в узор. Например, выступы могут содержать ряд более крупных выступов, расположенных на расстоянии друг от друга, между которыми расположено множество более малых выступов, расположенных на расстоянии друг от друга, как показано на Фиг. 3c.

Выступы могут иметь, например, V-образный профиль, и впадины между смежными выступами могут быть вогнуто искривлены. Высота каждого выступа может быть неравномерной вдоль длины выступа (то есть длины поверхности в направлении движения). Интервал между соседними выступами может быть от десятков микрометров до приблизительно нескольких миллиметров. Высота выступов может быть от десятков микрометров до нескольких миллиметров. В одном иллюстративном варианте осуществления риблеты имеют приблизительно 25 мкм в высоту и расположены на расстоянии приблизительно 50 мкм друг от друга. В одном варианте осуществления по изобретению риблетированные структуры (как показано на Фиг. 3b) имеют треугольные выступы высотой приблизительно 75 мкм с интервалом между соседними пиками приблизительно 150 мкм. Хотя определенные типичные формы и структуры выступа или риблет описаны, понимают, что выступы или риблеты могут принимать любую подходящую форму и/или структуру. Форма и структура некоторых типичных микроструктур в общем описаны в патентах США №№4930729, 5386955 и 5542630 (каждый из которых назван "Управление потоком текучей среды" и поданы Сэвилом (Savill) 5 июня 1990, 7 февраля 1995 и 6 августа 1996, соответственно), и Заявка на патент США №12/566,907 (опубликованная как US 2011/0073710 А1) Ролингсом (Racolings) и др. и имеющая название "Структурно Разработанные Аэродинамические Риблеты", все содержание которых включено в описание ссылкой.

Пленка 120 может быть любым подходящим материалом. В некоторых вариантах осуществления, например, пленка 120 содержит пленочную подложку, покрытую материалом, который имеет реакционноспособную функциональную группу, например, гидроксильную функциональную группу, аминную функциональную группу, тиольную функциональную группу и изоцианатную функциональную группу. В некоторых вариантах осуществления покрытие (b) на пленочной подложке изготовлено из отверждаемой композиции покрытия, которая содержит такую реакционноспособную функциональную группу. Например, отверждаемая композиция покрытия может содержать акрилированные олигомеры (например, уретаноакрилаты, полиэфироакрилаты, акрилоакрилаты или эпоксиакрилаты), монофункциональные мономеры, и/или многофункциональные мономеры, имеющие реакционноспособную функциональную группу. Типичные материалы, которые имеют гидроксильную функциональную группу, включают полифункциональные соединения, такие как гликоли, триолы, тетраолы, сложные полиэфирополиолы, простые полиэфирополиолы, акриловые полиолы и полилактонполиолы. Некоторые иллюстративные системы покрытия для покрытия (В) на пленочной подложке включают полиуретаны, полиэфиры, эпоксиды и т.д. Как отмечено выше, реакционноспособная функциональность может включать гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы. Например, покрытие (В) на пленочной подложке может быть сформировано из уретаноакрилатной системы, имеющей избыточные гидроксильные группы. Как пленочная подложка, так и покрытие (В) на пленочной подложке, могут также содержать другие дополнительные ингредиенты для придания определенных конечных свойств, такие как пигменты, окрашивающие вещества, наполнители, пластификаторы и т.д.

Пленочная подложка (на которую нанесена указанная отверждаемая композиция), может быть обеспечен в форме полотна, и может быть на основе бумаги или полимера. Некоторые неограничивающие примеры соответствующих пленочных подложек на основе полимера включают пленки сложного полиэфира, пленки фторированного полимера, пленки поликарбоната, и т.д. Например, в некоторых вариантах осуществления, пленочная подложка может быть выбрана из фторполимерных, полиэфирэфиркетоновых (РЕЕК), сложнополиэфирных, полифенилсульфоновых, полиолефиновых, поликарбонатных и акриловых пленок. Иллюстративные пленочные материалы (которые содержат пленочную подложку и покрытие на пленке) включают Ultracast®, Ultracast® Stratum® и Adva®, произведенные Sappi-Warren Release Papers (S.D. Warren Company d/b/a Sappi Fine Paper North America) in Westbrook, Maine. Ultracast®, Ultracast® Stratum® и Adva® являются зарегистрированными товарными знаками S. D. Warren Company.

Микроструктурированная текстура может быть придана пленке любым подходящим способом, таким как микрорепликация, тиснение, химическое травление или формирование рисунка лазером. В одном типичном варианте осуществления текстура на пленке может быть получена способом, который включает нанесение отверждаемой композиции на пленочную подложку, придание рисунка гравированным барабаном, отверждение отверждаемой композиции, например, излучением, и удаление отвержденной пленочной подложки с гравированного барабана с получением по существу 100% реплики гравированного рисунка. Пленочная подложка (покрытая отверждаемой композицией) может быть получена в форме полотна, и может быть на основе бумаги или полимера.

Покрытие (А) 130 может быть любым покрытием, способным согласоваться с текстурой пленки и передавать указанную текстуру пленки через поверхность покрытия (А) (то есть покрытие, способное обеспечивать профиль, прочитанной текстуры нижележащей пленки). Например, в некоторых вариантах осуществления по изобретению, покрытие (А) представляет собой материал на основе полиуретана, полученный реакцией гидроксифункциональных полиолов с органическими полиизоцианатами. Соответствующие полиуретановые покрытия включают двухкомпонентные композиции покрытия, но данное изобретение не ограничивается ими. Типичные двухкомпонентные композиции включают основной компонент и компонент-активатор. Компонент-активатор содержит соединения с изоцианатными функциональными группами, а основной компонент содержит соединения с гидроксильными функциональными группами. Основной компонент и компонент-активатор смешивают непосредственно перед нанесением покрытия (А). После смешивания и нанесения на подложку, композиция покрытия отверждается по мере того как изоцианатные группы в компоненте-активаторе реагируют с гидроксильными группами основного компонента с получением полиуретанового покрытия. Смесь может иметь жизнеспособность до 8 часов при перемешивани, и нанесенная пленка может быть отверждена высушиванием на воздухе при окружающих условиях за приблизительно 4 часа, если толщина покрытия составляет приблизительно 1,5-3 мил. Пленка может отверждаться полностью за приблизительно 7 дней.

Некоторые неограничивающие примеры соответствующих полиуретановых покрытий описаны в патенте США №4134873 от Ф.А. Диаз и А.Ф. Лео, опубликованном 16 января 1979, и названном "Полиуретановая композиция поверхностного покрытия", все содержание которого включено в описание ссылкой. Другие неограничивающие примеры соответствующих полиуретановых покрытий описаны в патенте США №4341689 от Дж.К. Доши и С.А. Валленберга, опубликованном 27 июля 1982, и названном "Система двухкомпонентного полиуретанового покрытия, имеющая удлиненную жизнеспособность и быстрое отверждение", все содержание которого включено в описание ссылкой. Неограничивающие примеры коммерчески доступных покрытий включают покрытия, продаваемые под товарным знаком Desothane™ PPG Industries, Inc. Некоторые типичные покрытия, которые пригодны для использования в покрытии (А) по вариантам осуществления данного изобретения, описаны в патенте США №2009/0068366 от Аклиана и др., опубликованном 12 марта 2009 и названном «Полиуретановые покрытия с улучшенной адгезией промежуточного слоя», все содержание которого включено в описание ссылкой, и патенте США №8383719 от Абрами и др., опубликованном 26 февраля 2013 и названном «Водорастворимые полиуретановые покрытия», все содержание которого включено в описание ссылкой.

Композиция покрытия может дополнительно содержать необязательные добавки к композициям покрытия, такие как катализаторы, пигменты, наполнители, УФ поглотители, агенты повышения текучести, и средства управления реологией. Катализаторы промотируют реакцию отверждения и могут быть третичными аминами, каталитическими соединениями металлов или их комбинациями. Неограничивающие примеры соответствующих каталитических третичных аминов включают триэтиламин, N-метилморфолин, триэтилендиамин, пиридин, пиколин, и т.д. Неограничивающие примеры соответствующих каталитических металлических соединений включают соединения свинца, цинка, кобальта, титана, железа, меди и олова. Например, каталитическими соединениями металлов могут быть 2-этилгексаноат свинца, 2-этилгексаноат цинка, нафтенат кобальта, тетраизопропилтитанат, нафтенат железа, нафтенат меди, диацетат дибутилолова, диоктаноат дибутилова, дилаурат дибутилолова и т.д.

Если используется, катализатор присутствует в общем количестве от приблизительно 0,001 до 0,05 вес. % в расчете на общий вес твердых веществ смолы в композиции покрытия. Например, катализатор может присутствовать в количестве от приблизительно 0,005 до 0,02 вес. % в расчете на общий вес твердых веществ смолы в композиции покрытия.

Термин "пигмент" включает наполнители и разбавители, так же как обычные пигменты. Пигменты являются материалами в форме частиц, которые придают цвет или непрозрачность конечной композиции покрытия. Наполнители и разбавители являются обычно неорганическими материалами, которые могут использоваться, чтобы снизить стоимость композиции или изменить ее свойства. Неограничивающие примеры соответствующих пигментов включают сажу, диоксид титана, сульфат магния, карбонат кальция, оксид железа, силикат алюминия, сульфат бария и цветные пигменты. Когда используются, пигменты могут присутствовать в количестве от приблизительно 10 до 50 вес. % в расчете на общий вес твердых веществ композиции покрытия. Например, пигменты и наполнители могут присутствовать в количестве от приблизительно 20 до 40 вес. % в расчете на общий вес твердых веществ композиции покрытия.

Термин модификаторы реологии относится к соединениям, которые могут изменять свойства течения и выравнивающие свойства композиции покрытия. Композиция покрытия должна иметь соответствующие характеристики течения и выравнивающие характеристики, так что композиция могла быть нанесена равномерно по поверхности микроструктурированной пленки, и передать микроструктуру пленки так, чтобы высушенное покрытие имело поверхностную структуру, которая соответствует микроструктуре указанной пленки, то есть покрытие (А) становится текстурированным в результате его нанесения на текстурированную пленку. Кроме того, композиция покрытия, используемая, чтобы получить покрытие (А), может иметь вязкость от приблизительно 5 до приблизительно 60 секунд, как измерено с использованием #4 воронки Форда. В некоторых вариантах осуществления, например, вязкость может быть от приблизительно 20 до приблизительно 45 секунд, или от приблизительно 30 до приблизительно 35 секунд, как измерено #4 воронкой Форда. Альтернативно, вязкость композиции покрытия, используемого, чтобы получить указанное покрытие, может быть от приблизительно 10 до приблизительно 50 секунд, как измерено с использованием #2 вискозиметра Цана. В некоторых вариантах осуществления, например, вязкость может быть от приблизительно 15 до приблизительно 240 секунд, или от приблизительно 17 до приблизительно 30 секунд, как измерено с использованием #2 вискозиметра Цана. Покрытие может быть приспособлено, в любом случае, чтобы удовлетворять потребности пользователя, например, регулированием реологии, вязкости, поверхностного натяжения, уровня функциональности и т.д. Эти корректировки могут быть внесены, например, регулированием молекулярной массы смолы, состава растворителя, твердых веществ композиции покрытия, процесса нанесения, толщины пленки покрытия, реакционной способности покрытия, состава и концентрации пигмента и состава и концентрации реологической добавки для улучшения текучести.

Покрытие (А) может быть нанесено, используя любой подходящий способ нанесения покрытия, такой как нанесение распылением, нанесение гравированным цилиндром, нанесение литьем, нанесение окунанием или печатанием. Покрытие (А) может иметь любую подходящую толщину сухой пленки, такую как от приблизительно 5 до приблизительно 500 мкм. Однако, толщина сухой пленки покрытия (А) будет ограничена способностью воспроизводить структуру нижележащей пленки. В частности, если толщина покрытия является слишком большой, покрытие (А) может терять способность передавать рисунок нижележащей пленки. Композиция покрытия может быть отверждена, используя любой подходящий способ, такой как теплота, УФ или БИК (ближнее инфракрасное излучение).

Фигуры 2а и 2b являются видами частичного поперечного сечения двух иллюстративных вариантов осуществления пленочной сборки, нанесенной на подложку. Что касается фигур 2а и 2b, подложка 210 может быть покрыта одним или больше слоем 240 предварительной обработки, слоем 250 грунтовки и слоем 230 покрытия, и указанная пленка 220 может быть расположена либо между слоем 240 предварительной обработки и слоем 250 грунтовки, как показано на Фиг. 2а, либо между слоем 250 грунтовки и слоем 230 покрытия, как показано на Фиг. 2b. Кроме того, в некоторых вариантах осуществления, слой 240 предварительной обработки может быть опущен, и слой 250 грунтовки может быть нанесен непосредственно на подложку 210 с пленкой 220 на слое 250 грунтовки.

Базовое покрытие и поверхностное покрытие могут быть любым подходящим материалом, как описано выше относительно слоя 130 покрытия. Слой грунтовки улучшает адгезию последующих слоев к подложке, и дополнительно предохраняет подложку от коррозии. Для грунтовочной композиции, когда наносят на нетекстурированную подложку, как показано на Фиг. 2b, ни реология, ни другие свойства особенно не ограничивают, и грунтовка может быть любой подходящей грунтовкой, которая была бы очевидна для специалиста в данной области. Некоторые примеры соответствующих грунтовок описаны в патенте США №4075153 от А.Ф. Лео, опубликованном 21 февраля 1978 и названом "Коррозионно-стойкие грунтовки, содержащие эпоксид-амин-хромат", все содержание которого включено в описание ссылкой.

Однако когда грунтовочное покрытие наносят поверх текстурированной пленки (или поверх текстурированной подложки, как описано ниже), грунтовка, так же как базовое покрытие и/или поверхностное покрытие, должны иметь соответствующую реологию (например, характеристики течение и выравнивания), чтобы передавать рисунок текстурированной подложки через поверхность отвержденного покрытия. В частности, грунтовка, базовое покрытие и/или поверхностное покрытие - все должны быть способными передавать рисунок нижележащей текстурированной подложки.

Указанная пленочная сборка может быть нанесена на подложку, чтобы обеспечить уменьшение лобового сопротивления. Подложка может быть любой подложкой, такой как поверхность воздушного судна, водного судна или автомобиля. Например, пленочная сборка может быть нанесена на поверхность самолета, корабля, лодки, ветряной турбины, аэродинамическую поверхность (крыла) или руля. Кроме того, нет необходимости в том, чтобы пленочная сборка была нанесена на всю поверхность транспортного средства, чтобы придать заметное уменьшение лобового сопротивления. Напротив, нанесение пленочной сборки в стратегических местах на транспортном средстве будет достаточно, чтобы придать желаемое уменьшение лобового сопротивления. Как используется здесь, термин "транспортное средство" используют широко по отношению к любому двигающемуся устройству, включая аэро-космические транспортные средства (например, воздушное судно, и т.д.), водные транспортные средства (например, лодки, корабли и т.д.) и моторные транспортные средства (например, автомобили). Текстурированные пленочные сборки согласно вариантам осуществления по данному изобретению могут уменьшать лобовое сопротивление приблизительно на 1-3%, что может теоретически обеспечить предполагаемую прямую экономию топлива $140000-420000 на воздушное судно ежегодно. Принимая в среднем 2% уменьшения лобового сопротивления, ежегодная глобальная экономия авиационного топлива достигла бы 1,95 триллионов долларов.

Подложка, на которую наносят указанные пленочные сборки, может быть сделана из любого подходящего материала, выбор которого, обычно, диктуется применением (например, аэрокосмические, водные или моторные транспортные средства). Например, подложка может быть сделана из материала, такого как алюминий, нержавеющая сталь, титан, металлические сплавы, композиционные материалы или полимерные материалы. В частности, подложка может представлять собой поверхность транспортного средства, например, воздушного судна, водного судна или автомобиля.

При нанесении покрытия (А) 130 в соответствии с вариантами осуществления по данному изобретению на пленку 120, конечные пленочные сборки имеют химические и физические свойства, которые делают их более способными противостоять жестким условиям окружающей среды, с которыми они сталкиваются во время полета или эксплуатации транспортного средства. В частности, покрытие (А), нанесенное поверх текстурированной пленки, обеспечивает защитный слой для пленки. Следовательно, пленочные сборки согласно вариантам осуществления по данному изобретению остаются пригодными к эксплуатации в течение более длинных промежутков времени, например, от приблизительно 4 до приблизительно 7 лет, что является типичным интервалом времени между плановым обслуживанием и перекрашиванием воздушного судна. Однако, со временем, сборка покрытие/пленка может, в конечном счете, изнашиваться вследствие непрерывного воздействия жестких условий окружающей среды, и, возможно, в конечном счете, должна быть удалена и заменена. Соответственно, в некоторых вариантах осуществления по данному изобретению, как обсуждено выше, сборка покрытие/пленка проницаема для органических растворителей. Таким образом, удаление изношенной сборки может быть легко достигнуто, подвергая ее действию такого органического растворителя, например, средства для снятия краски. Любое подходящее органическое средство для снятия краски может использоваться, чтобы удалить сборку покрытие/пленка, например, хлорированные растворители или безопасные для окружающей среды растворы для снятия покрытия. Способность удаляться, при использовании обычных средств для снятия краски, делает сборку покрытие/пленка снимаемой, что является уникальной характеристикой, которая не была ранее достигнута для микроструктурированных пленок. Удаление (или снятие) пленочной сборки может быть достигнуто простым распылением средства для снятия краски по поверхности пленочной сборки, позволяя средству для снятия краски впитаться через сборку, и затем удаления отслаиванием пленочной сборки с подложки.

Согласно некоторым альтернативным вариантам осуществления по изобретению, указанная композиция покрытия может быть нанесена непосредственно на микроструктурированную подложку, как показано на Фиг. 2с, а не на текстурированную пленку, которая нанесена на подложку. В частности, указанная подложка может представлять собой поверхность транспортного средства, например, воздушного судна, водного судна или автомобиля, которая сама текстурирована. Как показано на Фиг. 2с, которая является видом в поперечном сечении или иллюстративного варианта осуществления, в котором покрытие нанесено на подложку, т.е. покрытие (А) 202 непосредственно нанесено на текстурированную подложку 201. Как может быть замечено на Фиг. 2с, покрытие (А) точно подражает рисунку текстурированной подложки.

Текстурированная подложка 201 может быть сделана из любого подходящего материала, который, обычно, диктует применение (например, аэрокосмическое, водное судно или моторное транспортное средство). Например, подложка может быть сделана из материала, такого как алюминий, нержавеющая сталь, титан, металлические сплавы, композиционные материалы или полимерные материалы. В частности, подложка может представлять собой поверхность транспортного средства, например, воздушного судна, водного судна или автомобиля. Микроструктуры на подложке являются такими же самыми, что и микроструктуры, описанные выше относительно пленки 120, и могут быть риблетированной структурой, пилообразной структурой, волнистой структурой, лопастной структурой или их комбинацией. Фигуры 3b и 3c представляют собой в перспективе виды профиля двух иллюстративных риблетированных структур (обсуждено выше относительно пленочных вариантов осуществления).

Композиция покрытия, описанная выше относительно покрытия (А) 130, может быть нанесена на микроструктурированную подложку, используя любые подходящие способы нанесения покрытия, такие как нанесение распылением, нанесение гравированным цилиндром, нанесение литьем, нанесение окунанием или печатанием. Кроме того, как описано выше в отношении Фигур 2а и 2b, покрытие (А) 202 может содержать один или больше слой 240 предварительной обработки, слой 250 грунтовки и слой 230 покрытия. Кроме того, в некоторых вариантах осуществления, слой 240 предварительной обработки может быть опущен, и слой 250 грунтовки может быть нанесен непосредственно на подложку 210.

При нанесении непосредственно на текстурированную подложку 201, покрытие (А) 202 должно также иметь правильную реологию (то есть характеристики течения и выравнивания) такую, что текстурированный профиль подложки будет читаться через поверхность покрытия (А) после отверждения. Соответствующие композиции покрытия включают композиции, обсужденные выше относительно покрытия 130 на пленке 120.

Согласно некоторым альтернативным вариантам осуществления, как показано на Фиг. 2d, слоистый материал 300 содержит пленку 320, покрытие (А) 330 на пленке, и адгезив 335 на стороне пленки 320, которая является противоположной покрытию. Адгезив может быть адгезивом, чувствительным к давлению, перманентным адгезивом или любым подходящим связующим материалом. Когда используют адгезив, чувствительный к давлению, пленочная сборка, может дополнительно содержать съемную антиадгезионную прокладку 345, чтобы временно защитить адгезивную поверхность. В таком случае, указанный слоистый материал может быть обеспечен в форме рулона, готового к нанесению на подложку. В частности, слоистый материал 300 может содержать пленку 320, покрытие (А) 330 на пленке, адгезив 335 на противоположной поверхности пленки, и съемную антиадгезионную прокладку 345 на адгезиве. Такой слоистый материал может использоваться, чтобы покрыть малые области подложки, или покрыть всю поверхность подложки. Однако так как нанесение слоистого материала 300 в качестве поверхности, понижающей лобовое сопротивление, может приводить к небольшими зонам на краях слоистого материала, где нет никакого покрытия, дополнительное покрытие может быть нанесено на эти зоны после нанесения указанного слоистого материала. Например, дополнительное покрытие может быть нанесено на края смежных листов слоистого материала, чтобы гарантировать непрерывное покрытие на подложке.

Следующий Пример приведен только для иллюстративной цели, и не ограничивает объем данного изобретения.

Пример 1

Ultracast®, имеющий риблетированную структуру с риблетами, имеющими среднюю высоту пика 75 мкм и средний промежуток между пиками 150 мкм (произведенный Sappi-Warren Release Papers in Westbrook, Maine) покрывали Desothane™ HS Buffable Polyurethane Topcoat CA 8800 series (от PPG Industries, Inc.), имеющим вязкость 20 секунд, как измерено с использованием #2 вискозиметра Цана. Desothane™ наносили распылением на пленку Ultracast®, и отверждали близким инфракрасным излучением (БИК). Толщина покрытия была 25 мкм. Фиг. 4а показывает графическое представление поверхностной топографии пленки Ultracast® до нанесения покрытия, а Фиг. 4b показывает графическое представление топографии пленки Ultracast® после нанесения покрытия. Фиг. 5а представляет собой фотографию пленки Ultracast® до нанесения покрытия Desothane, а Фиг. 5b представляет собой фотографию пленки Ultracast® после нанесения покрытия. Как может быть замечено в Фигурах 4а, 4b, 5а и 5b, покрытие, нанесенное по пленке Ultracast® успешно передает текстуру пленки. Поверхность пленки имела среднюю высоту пика от точки впадины приблизительно 78 мкм, и средний интервал от пика до пика приблизительно 230 мкм. Покрытая пленка передает текстуру нижележащей пленки через поверхность покрытия. Покрытая пленка показала среднее расстояние от пика до точки минимума приблизительно 67 мкм, и среднее расстояние от пика до пика приблизительно 200 мкм.

Пример 2

Ultracast®, имеющий риблетированную структуру с риблетами, имеющими среднюю высоту пика 75 мкм, и средний промежуток между пиками 150 мкм (произведенный Sappi-Warren Release Papers in Westbrook, Maine), покрывают Desothane™ HS Buffable Polyurethane Topcoat CA 8800 series (от PPG Industries, Inc.), имеющим вязкость 17 секунд, как измерено на #2 вискозиметре Цана. Desothane наносили распылением на пленку Ultracast® и отверждали близким инфракрасным излучением (БИК). Фиг. 6 показывает графическое представление поверхностной топографии пленки Ultracast® до нанесения покрытия (сплошная линия), и после покрытия пленками, имеющими две различные толщины, 1,17 мил (пунктирная линия) и 1,77 мил (пунктирная линия из точек). Как может быть замечено на Фиг. 6, покрытие, нанесенное по пленке Ultracast® успешно воспроизводит текстуру пленки. Способность покрытия воспроизводить текстуру зависела от толщины пленки нанесенного покрытия. Поверхность пленки имела среднее расстояние от пика до точки минимума приблизительно 78 мкм, и среднее расстояние от пика до пика приблизительно 230 мкм. При толщине нанесенного покрытия 1,17 мил покрытие передавало текстуру нижележащей пленки поверхности покрытия, демонстрируя средний пик высотой приблизительно 33 мкм и среднее расстояние от пика до пика 230 мкм. При толщине нанесенного покрытия 1,77 мил покрытие воспроизводило текстуру нижележащей пленки на поверхности покрытия, демонстрируя среднее расстояние от пика до точки минимума приблизительно 13 мкм и среднее расстояние от пика до пика 230 мкм.

Пример 3

Ultracast®, имеющий риблетированную структуру с риблетами, имеющими среднюю высоту пика 75 мкм, и средний промежуток между пиками 150 мкм, произведенный Sappi-Warren Release Papers in Westbrook, Maine, покрывали Desothane™ HS Buffable Polyurethane Topcoat CA 8800 series (от PPG Industries, Inc.), имеющим вязкость 30 секунд, как измерено с использованием #2 воронки Форда. Desothane наносили распылением на пленку Ultracast® и отверждали близким инфракрасным излучением (БИК). Фиг. 7 показывает графическое представление поверхностной топографии пленки Ultracast® до нанесения покрытия (сплошная линия), и после покрытия пленками с двумя различными толщинами, 0,96 мил (пунктирная линия) и 1,62 мил (пунктирная линия из точек). Как может быть замечено на Фиг. 7, покрытие, нанесенное по пленке Ultracast® успешно передает текстуру пленки. Способность покрытия воспроизводить текстуру зависела от толщины нанесенного покрытия. Поверхность пленки имела среднее расстояние от пика до точки минимума приблизительно 78 мкм, и среднее расстояние от пика до пика приблизительно 230 мкм. При толщине нанесенного покрытия 0,96 мил покрытие воспроизводило текстуру нижележащей пленки на поверхности покрытия, демонстрируя среднее расстояние от пика до точки минимума приблизительно 46 мкм и среднее расстояние от пика до пика 230 мкм. При толщине нанесенного покрытия 1,62 мил покрытие воспроизводило текстуру нижележащей пленки на поверхности покрытия, демонстрируя среднее расстояние от пика до точки минимума приблизительно 44 мкм и среднее расстояние от пика до пика 230 мкм.

В то время как определенные типичные варианты осуществления данного изобретения пояснялись и описаны, специалисты понимают, что определенные модификации и изменения могут быть сделаны к описанным вариантам осуществления, не отступая от сущности и объема данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ ПРОЗРАЧНЫХ СЛОЕВ, ОБЕСПЕЧИВАЮЩИХ НАПРАВЛЕННОЕ ДИФФУЗНОЕ ОТРАЖЕНИЕ | 2018 |

|

RU2721899C1 |

| Процесс переноса микроструктур на конечную подложку | 2012 |

|

RU2621558C9 |

| Текстурированное покрытие с высокими эксплуатационными характеристиками | 2016 |

|

RU2693198C2 |

| ДЕКОРАТИВНАЯ ТЕРМОПЛАСТИЧНАЯ СТРУКТУРА | 2008 |

|

RU2470787C2 |

| ПОДЛОЖКИ, СОДЕРЖАЩИЕ ВСПЕНЕННЫЕ ПОЛЕЗНЫЕ ВЕЩЕСТВА ДЛЯ ПОВЫШЕННЫХ ПРЕИМУЩЕСТВ ПОДЛОЖЕК | 2013 |

|

RU2615704C2 |

| ТОНКИЕ ТЕКСТУРИРОВАННЫЕ ПЛЕНКИ С ПОЛНОСТЬЮ РАВНОМЕРНЫМ ПОКРЫТИЕМ НЕГЛАДКОЙ ПОВЕРХНОСТИ, ПОЛУЧЕННЫМ В ПРОЦЕССЕ АДДИТИВНОГО НАСЛАИВАНИЯ | 2018 |

|

RU2758917C2 |

| АТМОСФЕРОСТОЙКИЙ КОМПОЗИТ ВНЕШНЕЙ ПЛЕНКИ | 2012 |

|

RU2615406C2 |

| СПОСОБ ПОДАВЛЕНИЯ ЛЬДООБРАЗОВАНИЯ НА ПОДЛОЖКЕ | 2015 |

|

RU2656605C2 |

| АЭРОДИНАМИЧЕСКИЕ МИКРОСТРУКТУРЫ, ИМЕЮЩИЕ СУБМИКРОСТРУКТУРЫ | 2016 |

|

RU2727859C2 |

| ПЛЕНКООБРАЗУЮЩИЙ РАСТВОР ДЛЯ ДИФФУЗИИ БОРА | 2012 |

|

RU2615134C2 |

Изобретение относится к снимающимся пленочным сборкам для снижения лобового сопротивления, и к способам создания и использования таких пленочных сборок. Описана сборка, содержащая: подложку; пленку, прикрепленную к по меньшей мере части указанной подложки, содержащей материал, который проницаем для органических растворителей, причем указанная пленка содержит пленочную подложку и покрытие на указанной пленочной подложке, причем указанное покрытие на пленочной подложке содержит гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы; и покрытие на по меньшей мере части указанной пленки, причем указанное покрытие содержит материал, способный реагировать с материалом указанной пленки и представляет собой покрытие на основе полиуретана. Также описаны слоистый материал, содержащий пленку, способ снижения лобового сопротивления на подложке. Технический результат: получена сборка, содержащая пленку на основе материала, обеспечивающего снижение лобового сопротивления. 3 н. и 14 з.п. ф-лы, 14 ил., 3 пр.

1. Сборка, содержащая:

подложку;

пленку, прикрепленную к по меньшей мере части указанной подложки, содержащую материал, который проницаем для органических растворителей, причем указанная пленка содержит пленочную подложку и покрытие на указанной пленочной подложке, причем указанное покрытие на пленочной подложке содержит гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы; и

покрытие на по меньшей мере части указанной пленки, причем указанное покрытие содержит материал, способный реагировать с материалом указанной пленки, и представляет собой покрытие на основе полиуретана.

2. Сборка по п. 1, в которой указанная пленочная подложка содержит фторполимерную, полиэфирэфиркетоновую (РЕЕК), сложнополиэфирную, полифенилсульфоновую, полиолефиновую, поликарбонатную, и/или акриловую пленку.

3. Сборка по п. 1, в которой указанная пленка имеет текстуру, и указанное покрытие передает указанную текстуру внешней поверхности указанного покрытия.

4. Сборка по п. 3, в которой указанная пленка и указанное покрытие текстурированы так, что содержат риблетированнную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинацию.

5. Сборка по п. 1, в которой указанная подложка представляет собой воздушное судно, самолет, автомобиль, корабль, лодку, ветряную турбину, водное судно, аэродинамическую поверхность (крыла) или руль.

6. Сборка по п. 1, в которой указанные пленка и покрытие являются снимающимися.

7. Сборка по п. 1, в которой указанное покрытие получено из композиции покрытия, имеющей вязкость от приблизительно 5 до приблизительно 60 секунд, как измерено на #4 воронке Форда.

8. Слоистый материал, содержащий:

пленку, содержащую материал, который проницаем для органических растворителей, причем указанная пленка содержит пленочную подложку и покрытие на указанной пленочной подложке, причем указанное покрытие на пленочной подложке содержит гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы;

покрытие на по меньшей мере части первой поверхности указанной пленки, причем указанное покрытие содержит материал, способный реагировать с материалом указанной пленки, и представляет собой покрытие на основе полиуретана; и

адгезив на второй поверхности указанной пленки.

9. Слоистый материал по п. 8, дополнительно содержащий съемную антиадгезионную прокладку на указанном адгезиве.

10. Слоистый материал по п. 8, в котором указанная пленочная подложка содержит фторполимерную, полиэфирэфиркетоновую (РЕЕК), сложнополиэфирную, полифенилсульфоновую, полиолефиновую, поликарбонатную и/или акриловую пленку.

11. Слоистый материал по п. 8, в котором указанная пленка текстурирована, и указанное покрытие передает указанную текстуру внешней поверхности указанного покрытия.

12. Слоистый материал по п. 11, в котором указанные пленка и покрытие текстурированы, чтобы содержать риблетированную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинации.

13. Способ снижения лобового сопротивления на подложке, включающий:

нанесение пленки, содержащей материал, который проницаем для органических растворителей, на по меньшей мере часть подложки, причем указанная пленка содержит пленочную подложку и покрытие на указанной пленочной подложке, причем указанное покрытие на пленочной подложке содержит гидроксильные функциональные группы, аминные функциональные группы, тиольные функциональные группы и/или изоцианатные функциональные группы; и

нанесение покрытия на по меньшей мере часть указанной пленки, причем указанное покрытие содержит материал, способный реагировать с материалом указанной пленки, и представляет собой покрытие на основе полиуретана.

14. Способ по п. 13, в котором указанная пленочная подложка содержит фторполимерную, полиэфирэфиркетоновую (РЕЕК), сложнополиэфирную, полифенилсульфоновую, полиолефиновую, поликарбонатную и/или акриловую пленку.

15. Способ по п. 13, в котором указанная пленка текстурирована и после нанесения указанного покрытия на указанную пленку указанное покрытие текстурировано.

16. Способ по п. 15, в котором указанная пленка текстурирована так, чтобы содержать риблетированную структуру, пилообразную структуру, волнистую структуру, лопастную структуру или их комбинации.

17. Способ по п. 13, в котором указанное покрытие получено из композиции покрытия, имеющей вязкость от приблизительно 5 до приблизительно 60 секунд, как измерено с использованием #4 воронки Форда.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5093485 A, 03.03.1992 | |||

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ДЛЯ ВИНТОКРЫЛОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2412866C2 |

Авторы

Даты

2017-05-11—Публикация

2014-03-11—Подача