(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМООТВЕРЖДАЕМОЙ

СМОЛЫ

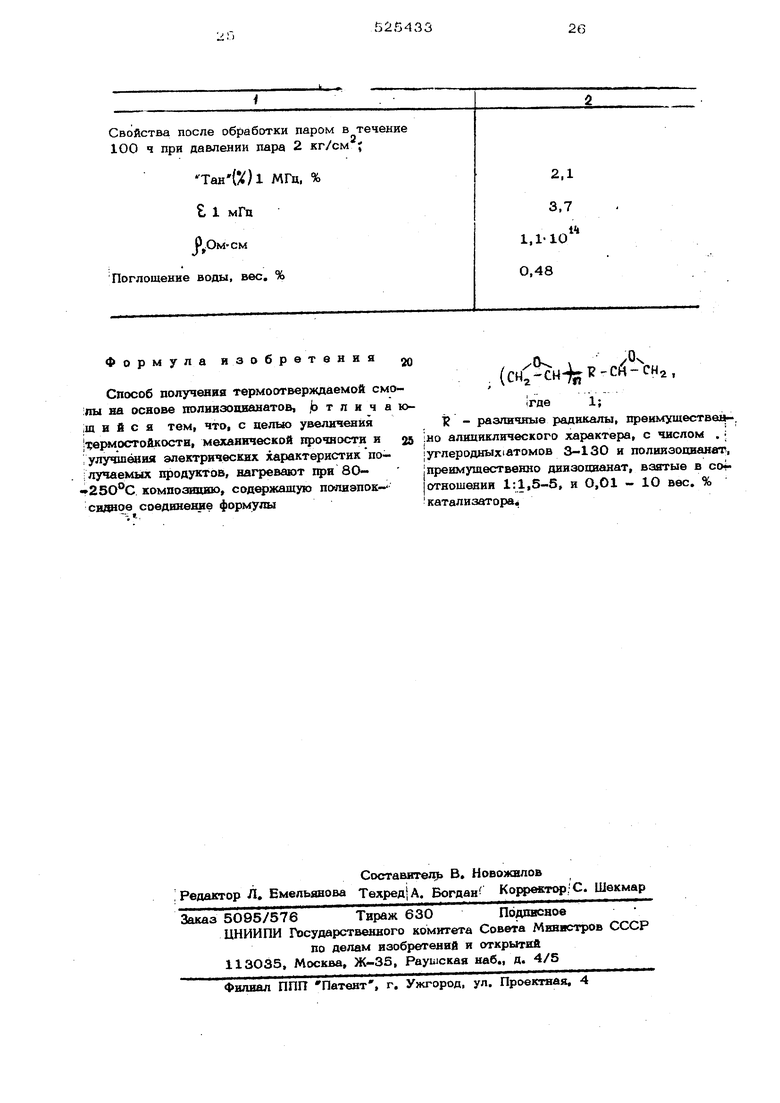

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| АДДУКТЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ В ТЕРМООТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СИСТЕМАХ | 2011 |

|

RU2574061C2 |

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| ПОЛИИЗОЦИАНАТНЫЙ КОМПОНЕНТ, ПЕНОПОЛИУРЕТАНОВАЯ СИСТЕМА И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НИХ | 2018 |

|

RU2768646C1 |

| КОМПОЗИЦИИ ОТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2012 |

|

RU2602881C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ И ПЛЕНКА, ПРЕПРЕГ И АРМИРОВАННЫЙ ВОЛОКНАМИ ПЛАСТИК, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2605424C2 |

| КОМПОЗИЦИЯ ЭПОКСИДНОЙ СМОЛЫ, ПРЕПРЕГ И АРМИРОВАННЫЙ ВОЛОКНАМИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2513626C2 |

| Эпоксидная композиция | 1977 |

|

SU781205A1 |

| Эпоксидное клеевое связующее и пленочный клей на его основе | 2016 |

|

RU2627419C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ ДЛЯ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1992 |

|

RU2061709C1 |

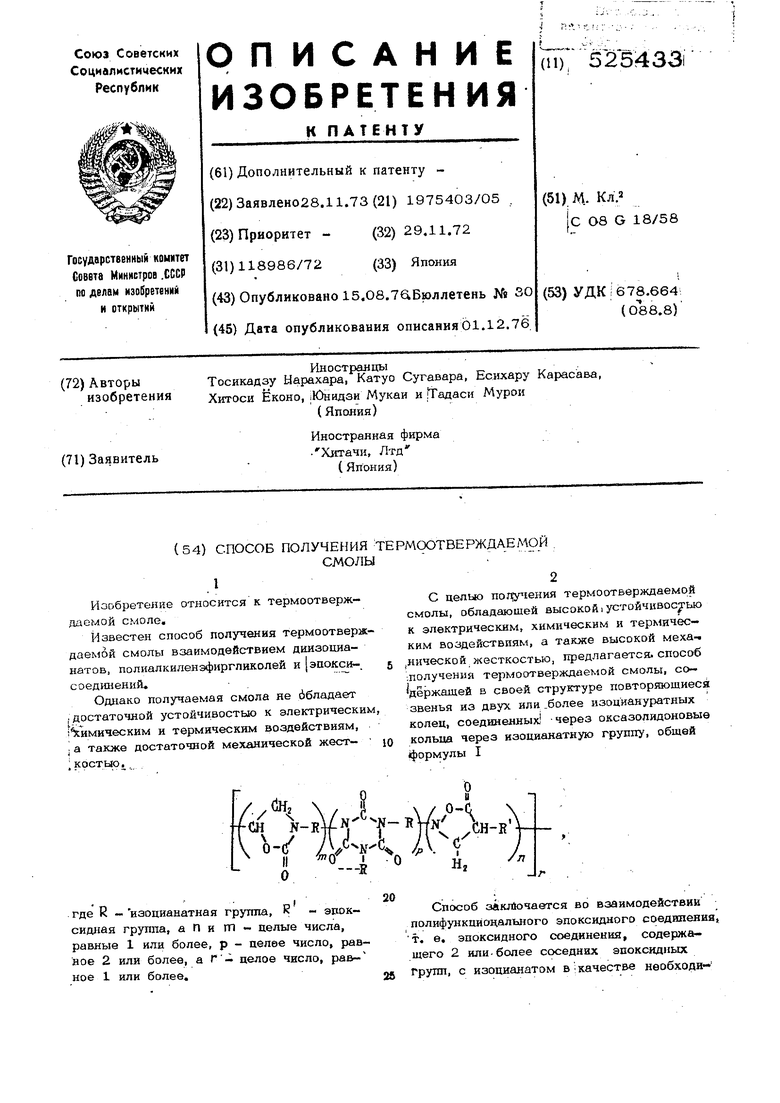

CH-RV- /л

могО компош.лта при соотношолии 1-ой или более экБивалс;лт ой части указанного полифу)1кциолального изоцианата на 1-у эквивалентную часть указа1шого полифункциональ- эпоксида, в присутствии катализатора.

В общей формуле 1, если R - более функциональная rpyima, то 3 или бо лее изоциануратных кольца и/или оксаэолидоновых кольца соединены непосредственно с группой 1, а если К -трех- или

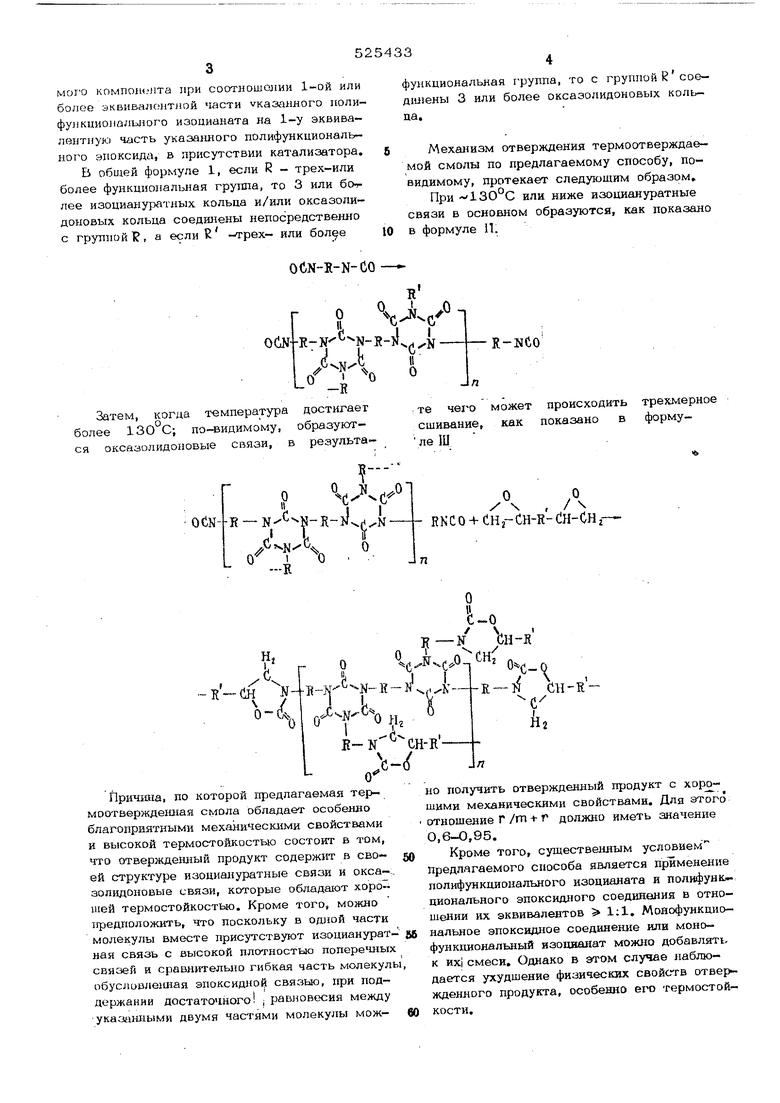

OCN-It-N-CO

Ойк|-1 7 -К-1 -1 ч,1)-/-rv I

о

Затем, когда температура достигает более 130°С; по-видимому, образуются оксазолидоновые связи, в результаOCN

{

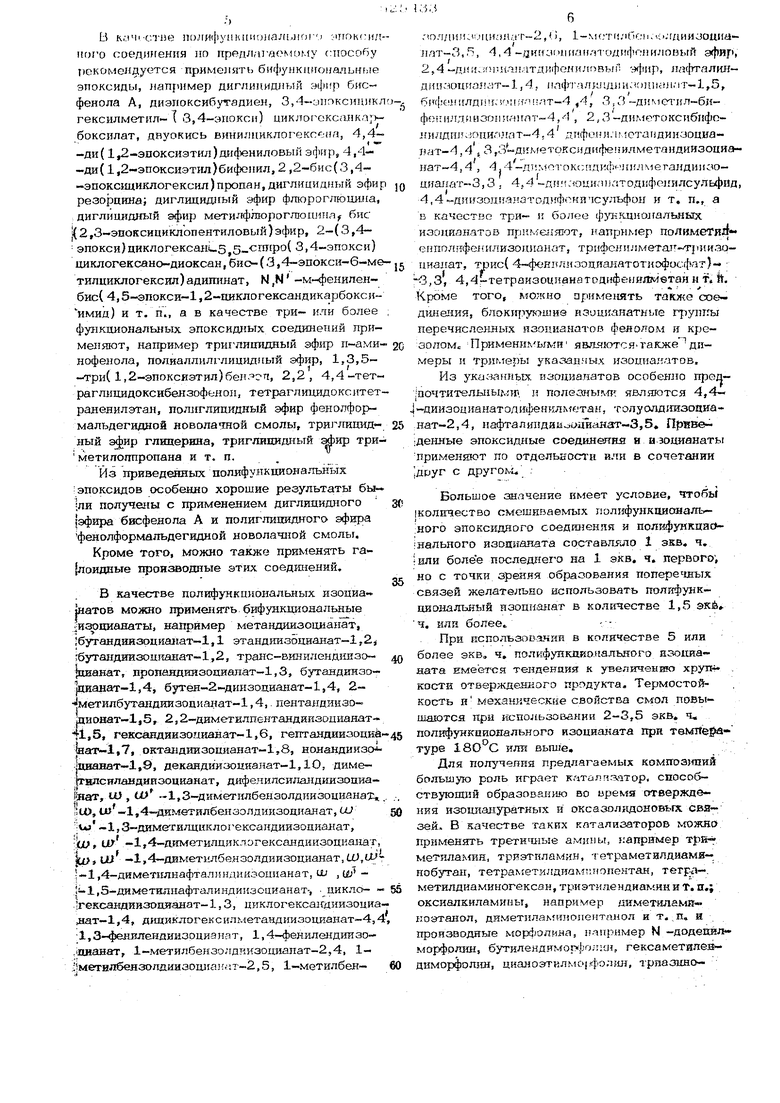

и О Причина, по которой предлагаемая термоотверждеШ1ая смола обладает особенно благоприятными механическими свойствами и высокой термостойкостью состоит в том, что отвержденный продукт содержит в своей структуре изоциануратные связи и окса-:, золидоновые связи, которые обладают хорошей термостойкостью. Кроме того, можно ггредположить, что поскольку в части

молекулы вместе присутствуют изопианурат- йбнальное эпоксидное соединение или мононая связь с высокой плотностью поперечныхфункциональный изоцианат можно добавлятъ,

связей и сравнительно гибкая часть молекулы,к их смеси. Однако в этом случае наблю-

обуславле1шая эпоксидной связью, при под-дается ухудшение физических свойсптв отвер-

держании достаточного ; равновесия междужденного продукта, особенно его термостойyKaafjiuibiMH двумя частями молекулы мож- 60кости.

функциональная группа, то с группойR соеД1шены 3 или более оксазолидоновых кольца.

Механизм отверждения термоотверждаемой смолы по предлагаемому способу, повидимому, протекает следующим образом.

При или ниже изоциануратные связи в основном образуются, как показано в формуле 11.

S Х R-NCO

те neiO может происходить трехмерное сшивание, как показано в формуле Ш

О,0

/ , /

ККСО-Ь СНг-СН-й-СН-СНг

о

1-0

/ Ъ-к

rf,,/

О ,

C.F.J..O сн,

-- RN-H

j -I Xf.

.К

(iii-u С

О Л,

и Е-N eH-Rно получить отвержденный продукт с хор шими механическими свойствами. Для этого отношение Г /т + Г должно иметь значение 0,6-0,95, 0 Кроме того, существенным условием Предлагаемого способа является применение полифункционального изоцианата и полифунк ционального эпоксидного соединения в отношении их эквивалентов 1:1, Монофункциов R..tMi-cTiie п()ЛифуикциЯ(ал1.иг)Г .) ятггжсидиого соединения но предлагаемому способу рекомендуется применять бифункнгональнгяе эпоксиды, например диг;шнидн ;1й эфир б(тс- фенола А, диэпоксибутадиен, З. -эппксигигкл гексилметил-1 3,4-эпоксн) циклогоксанка; бокснлат, двуокись винилциклогексена, 4,4-ди( 1 -эиоксиэтил)дифениловый эфир, 4,4- -ди( 1,2-эпоксиэтРш)бифонил, 2,2-бис(3,4-ЭПОКС1ЩИКЛОГеКСИл) пропан, ДИГЛИЦИДНЫЙ эфир

резо1эцина; диглицидпый эфир флюроглюцина, диглииидный эфир метилфлюроглюпиня бис |( 2.3-эпоксициклопентиловый)эфир, 2-(3,4-

эпокси)аиклогексани5,5-СГПфо( 3,4-эпокси) циклогексано-диоксан, био- (3,4-эпокси-6-ме тилциклогексил)адигошат, N,N -м-фениленбис( 4,5-эпокси-1,2-1шклогександикарбоксиимид) и т. п., а в качестве три- или более функциональных эпоксиш ьтх соединений применяют, например триг-лишшный эфир н-аминофенола, полиаллилглицидный эфир, 1,3,5-

-три( 1,2-эпоксиэтил)беи., 2,2, 4,4-тетраглицидоксибензофенон, тетраглицидокситетраненилэтан, поллглидидный эфир фенолформальдегидной новолачной смолы, триглицид- ный глицерина, триглицидный эфир три- метилоппропана и т. п.

Из приведенных полифункциональных

эпоксидов особенно хорошие результаты бы- ;ли получены с применением диглицидного {Эфира бисфенола А к полиглишвдного эфира фенолформальдегидной новолачной смолы.

Кроме того, можно также применять га|лоидные производные этих соединений,

г,.

В качестве полифункциональных изоциа

{Натов можно применять бифункдиодальные ;ИЖ)Циаяаты, например метандиизоцианат, |бутандииарциа1шт-1,1 этанд$шзоцианат-1,2 бутандиизошшнат-1,2, транс-виниленд1шзо иианат, пропаядиизоцианат-1,3, бутандиизо}Цианат-1,4, бутен-2-диизоцианат-1,4, 2 мeтилбyтaндrolзoдиa aт-l, 4,. пентандинзо;аионат-.1,5, 2,2-димегилпентандиизоцианатт1,5, гександиизоцианат-1,6, гептандиизоциё|нат-1,7, октандиизоцианат-1,8, нонандиизо |1щанат-1,9, декандиизоциалат-1ДО, димеГгилсиландииэоцианат, дифелилсиландиизоциаIjHaT, Ш , to -1,3-диметилбензолдиизоцианат . мШ, ш-1,4-диметйлбензолдиизодианат, Ш

;Uj -1,3-димвтилциклогександиизодиалат, .(OUt Ц -1,4-диметилдиклогександиизоцканат, Su, Ш -1,4-димeтилбeнзoлдиизoциaнaт,a),г -1,4-диметилнафталиндиизоцианат, ш ,(1 .;-1,5-диметнлнафталиндиизоцианат-, цикла- - лгександинзоаианат-,3, циклогександиизоциалат-1,4, дидиклогексилметандииаоцианат-4,4 ;1,3-фенвленднизодиэ нат, 1,4-фенилендии зо.щианат, 1-метилбензолдлизоцианат-2,4, 1- ;|метилбеязолдиизоц1шн«т 2,5, 1-метилбен,)лдн.из.иианат-2,), 1-мотг лГ|Опм(лдииаош1алят-3,5, 4,4 -.аи(1:ил|ц.чи,чтоянфг;1 цлогзый эфя 2,4 ,гя..{пяатлкфекнлгжып , на4)тал1Шдипзоипая; Т 1,4. иаф1алш1Д11НЗ)1и1си1,1Т-1,5, бифен 1ЛП1ПК50 1п. ;лт-4 ,4, 3,3 дпметил бифеиилл.яизолиа1гпт-4, , 2,3-диметогссибифол илди : Оци,-),4 дпфонялг.стаидиизоцналат-, 4 S 3,3 -ди feтoкcifдн||е шлметчндиизоци нат-4,4 , 4,4-Д):иотокс:ндиф-иилмегандиизо- цяш1ат-3,3 . 4.4 -дпи.чоцилилтодифенилсульфи 4,4 -длизо.циакатоднфскИ1сульфон и т, п., а в качество три- и более фушшнодгалькых изопианатов применяют, например полимети4 егшолифеьгилизонианат, трифсн и1мета1Т т{1Иизо цианат, трис( 4-фея1 лнзодиалатотис)фисфат)-« 3,3, 4,4-тетраизоцивнатодифе{шяметанн т. it, Крюме того, можно применять также оэеД1шения, блакиу уюшиэ изиш анатные групггы перечисленных язоиианатов фенолом и крезолом. Применимыми являются-также димеры и тримеры указанных изоциалатов.

Из указанкъг. изоцианатов особенна пред|почтителы1ЫМ1Г. п пoлeзны л явл51ются 4,4- -диизоцианатодифенклктетан, толуолд1шзоцианат-2,4, нафталш дииоУШ5анат-3,5, Прйве;денные эпоксидные соединеяня и а юцианаты примен5гют по отдельности вли в сочетании ;д|эуг с дpyгo u :

Большое значение имеет условие, чтобы количество смешиваемых полифункцианаль- ;ного ЭПОКС1-1ДНОГО соединения и полифункцио:нального йзоцианата составляло 1 зкв. ч. 5 или более последнего на 1 экв, ч. первого; но с точки зрения образования попере шых связей желательно использовать полифункциональный изопианат в количестве 1,5 экй ч. или более

При нспользовакии в количестве 5 или более экв, ч, полифупкдиолальяого язогшаната имеется тш денаия к увеличению хруте КОСТИ отвержден11ого продукта. Термостойкость и механическке свойства смол повь шаются яри HcnojibaoBaHHH 2-3,5 экв, ч, полифункционального йзоцианата при темПе туре 18О°С или вьпие.

Для получелиа предлагаемых композиций большую роль играет каталг5Г5атор. способствующий образованию во «ремя отверждения нзо1шану1 атных и оксазолидоновъга. связей,. В качестве таких кптализаторов можно применять третн шые амниь;, например трк-у, метиламин, триэтиламин, тетраметалдиамя- нобутан, тетраметилдиамплопентан, тетр.д-. метилдиаминогексан, триэтияендиамин и т. п.; оксиалкиламины, например йиметиламн ноэтанол, диметнлакЯТнолентанол и т.,п. и производные мор4гдлияа, например N -додекил морфолвн, бутилендкморфолш, гексамеТйлевьдиморфолзш, цианоэ-тклмо;4о;иш, триазыно-

этилг.1о;)фоли11, N -метилморфолин, N -этил-аитепями и пигментами в ;г1ависнмости от

мор 1олкн и т. п. Кроме того, в качествеее дальнейшего использования. катализатора можйо применять четвертичныеПример 1. Тщательно смешивают

аммониевгае соли, содержащие алкил с в 1ИЛИ:100 г диглицидного эфира бис-фенола А

более атомами углерода, например бромид 5(марка i 332,, эпоксид1ше число 174,

цетилтриметиламмония, хлорид цel илтpи le-вязкость 5ООО сП) при 25 С, 174 г 4,4- .

тиламмония, йодид додецилтриметиламмония,-диизоцианатодифенилметана (MD3 ). Вязкость

хлорид триметилдодециламмония, хлоридсмеси при 40°С 17 сС. Указанную смесь

бензилдиметилтетрадеципаммония, хлоридпомещают в воздухонепроницаемый сосуд и

бензилдиметилтетрадециламмония, хлорид JOвыдерживают при 40°С в течение 100 дней.

бензилдиметилпальмитиламмония, бромид результате наблюдается лишь небольщое

лил-ЧР ДИкал кокосового 1фсл -трнметнл- 1изменение вязкости или вязкость не измеаммония, бромид бензилдимётилстеариламмо-jняется совсем. К указанной смеси добавляют

кия, хлорид стеарилтриметнламмония, ацв 0,27 г М-метилморфоиина, после чего смесь

тат бензилдиметилтетрадециламмония я т. й,116 нагревают при 110 С а течение 5 ч, при Кроме того, в качестве катализаторов мож- 150°С в течение 10 ч, а затем при но. применять производные имидазола, напри, в течение 15 ч, в результате чего получают мер 2-метилимидазоЛ| 2-этшшмидазол,| 2-отвержденный продукт.

-ундецилимидазоЛ; 2--гептадеШ1Лимидазол,Спектр поглощения инфракрасных лучей от ;

2-метил-4-отилимидазол, 1-бутилимидазол, г2 ,вержденного продукта показал, что в нем 1-прошш-2-метилимидазол, 1-бензил-2-ме-| отсутствует полоса поглощения, свойствентнлимидазол, 1-Ш1аноэтил-2-метилимидазол,, ;ная карбонилу группы -NCO при 2250 см , а-цианоэтил-2-ундвцилимидазол, 1-цианозтил-1 а также полоса поглощения, свойственная г2-фенилимидазол,2,4-диамино-6г(2-метШ1- 1 эпоксидной груше, при 91О см , которые и lидaзoлил-l./этил-cимм-тpиaзин,2,4-диa iи-p наблюдались перед отверждением, а подвино-6-(2-этилимидазолил-1 тил-сймм- |риа-./ пись полосы поглощения при 1710 см , ЗИН, 2,4-диa vIинo-.642-yндёшшимидaзoлил-/ свойственные изоциан уратной связи, и погло-1)-этил симм-триазин и т. п. Из этих кб-; шенйе при 1750 см , свойственное оксазо тализаторов особенно эффективны производ лидоновой связи. При изучении .рпек 1 ные морфолина или имидазола., ;тра было установлено, что отвержденный

Катализаторы, образующие гетеродикл,продукт представляет собой полимер, со-

применяют в количестве 0,01-10 вес. % держащий иаоаиануратные связи и оксазопредпочтительно 0,1-2 вес. %, от весалидоновые связи. Полученным отвержденсмеси yKa3ajfffloro полифункционального сое- ным продуктом является прозрачная смола динения и полифункднонального изоцианата. | светло-коричневого цвета и его начальная

Термоотверждаемую смолу по предла-температура, при которой происходит потегаемому способу получают смешением поли-1 ря веса в атмосфере азота,составляет ЗВОЪ, функционального эпоксидного соединения и

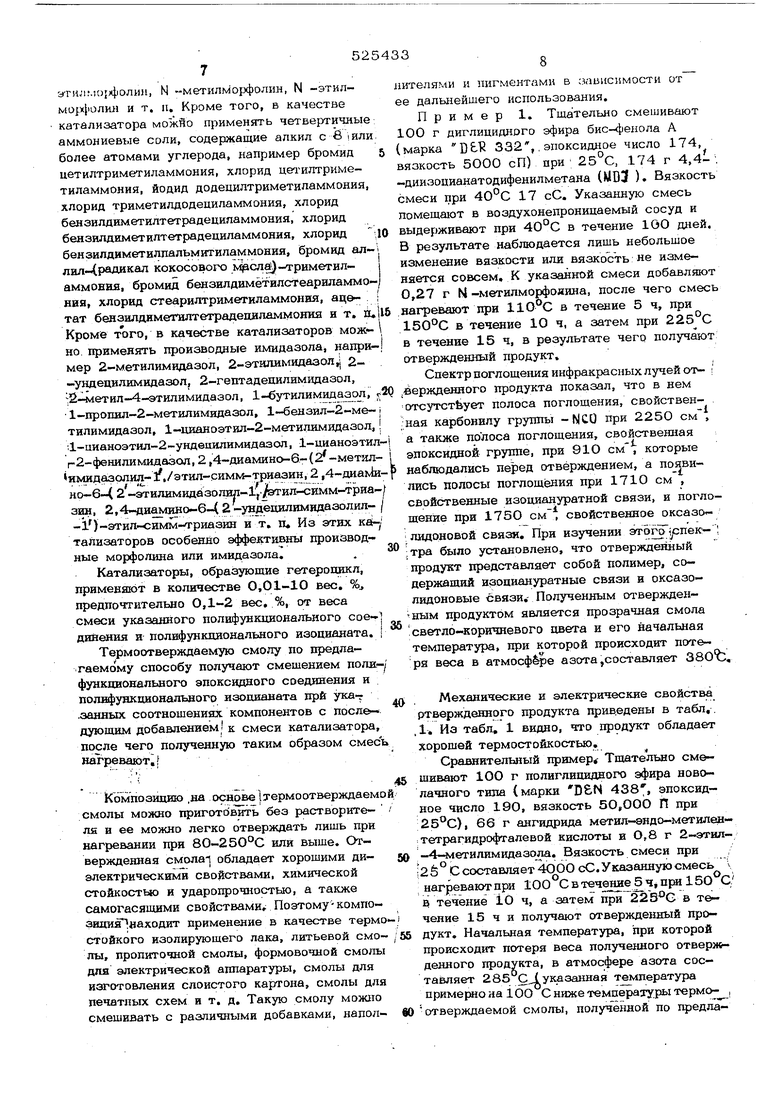

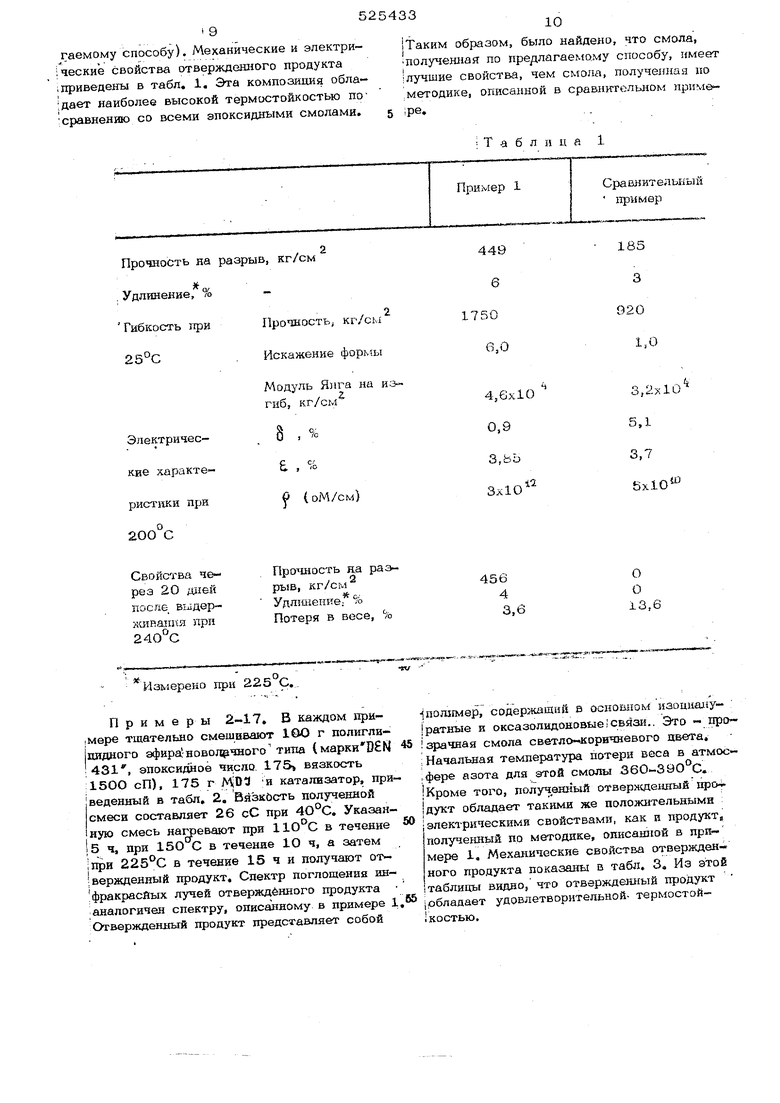

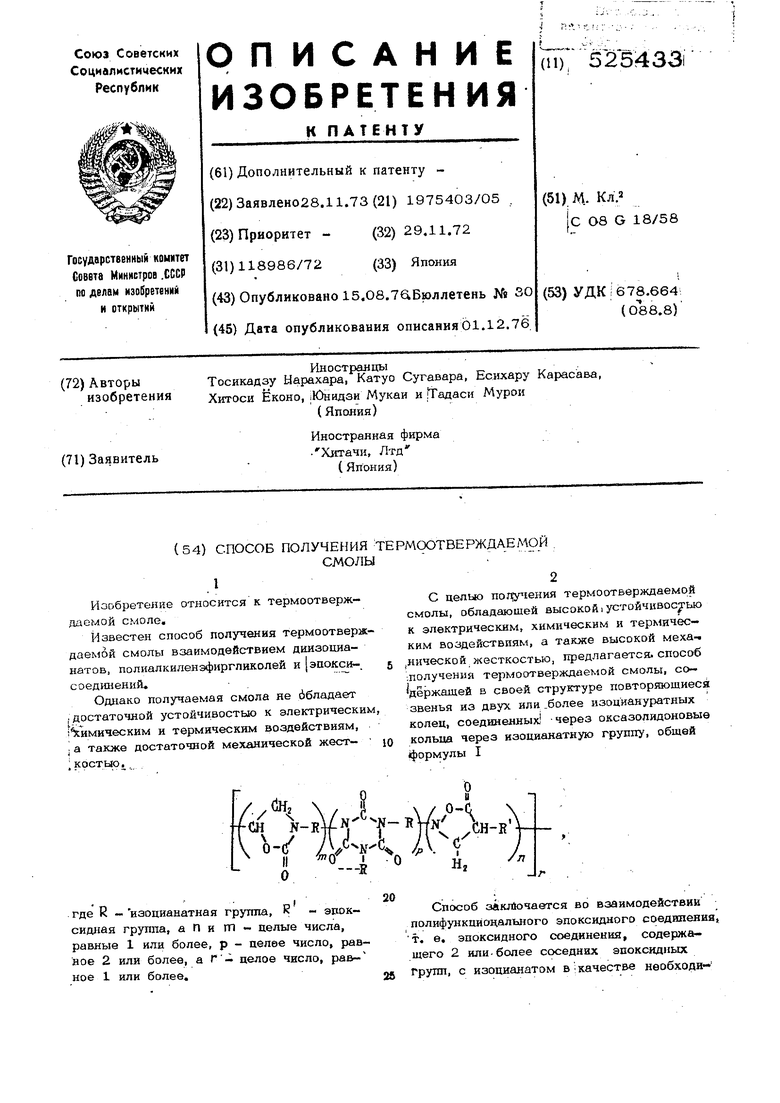

полнфункционального изошшната при ука Механические и электрические свойства

.занных соотнощениях компонентов с пося ртвержденного продукта приведены в табл/.

дующим добавлением- к смеси катализатора, д;; ( табл.Ч видно, что продукт обладает после чего полученную таким образом смесь хорощей термостойкостью.

., Сравнительный пример Тщательно сме45 шивают 100 г полиглишадного эфира новоКомпозидию ,на основе1зермоотверждаемой лачного тгош (марки 438, эпоксид- смолы можно приготовить без растворите- / кое число 190, вязкость 5О,ООО И при ля и ее можно легко отверждать лищь при25°С), 66 г ангидрида метил-эндо-метилея-

нагревании при 80-2 50°С или выше. От-тетрагидрофталевой кислоты и 0,8 г 2-этилаержденная смола-j обладает хорошими ди- so -4-метилимидазола. Вязкость смеси при электрическими свойствами, химической;2ё° С составляет 4ОбОсС.Указаннуюсмесь

стойкостью и ударопрочностью, а такженагревают при 10О С в течение 5 ч, при 15О С/

самогасящими свойствами Поэтому-компо-в течение 1О ч, а затем при 225°С в теашшя 1иаходит применение в качестве термо-/ чение 15 ч и получают отвержденный простойкого изолирующего лака, литьевой смо- / 55 дукт. Начальная температура, при которой лы, пропиточной смолы, формовочной смолыпроисходит потеря веса полученного отвержгдля электрической аппаратуры, смолы дляденного продукта, в атмосфере азота сое-

изготовления слоистого картона, смолы длятавляет 285 С (указанная температура

печатных схем и т. д. Такую смолу можнопримерно на 10О С ниже температуры термо- ,

смешивать с различными добавками, напол- вО отверждаемой смолы, полученной по предла

гаемому способу). Механические и электрические свойства отвержденного продукта i приведены в табл. 1, Эта компоамшя обладает наиболее высокой термостойкостью посравнению со всеми эпоксидными смолами.

Измерено при 225 С.

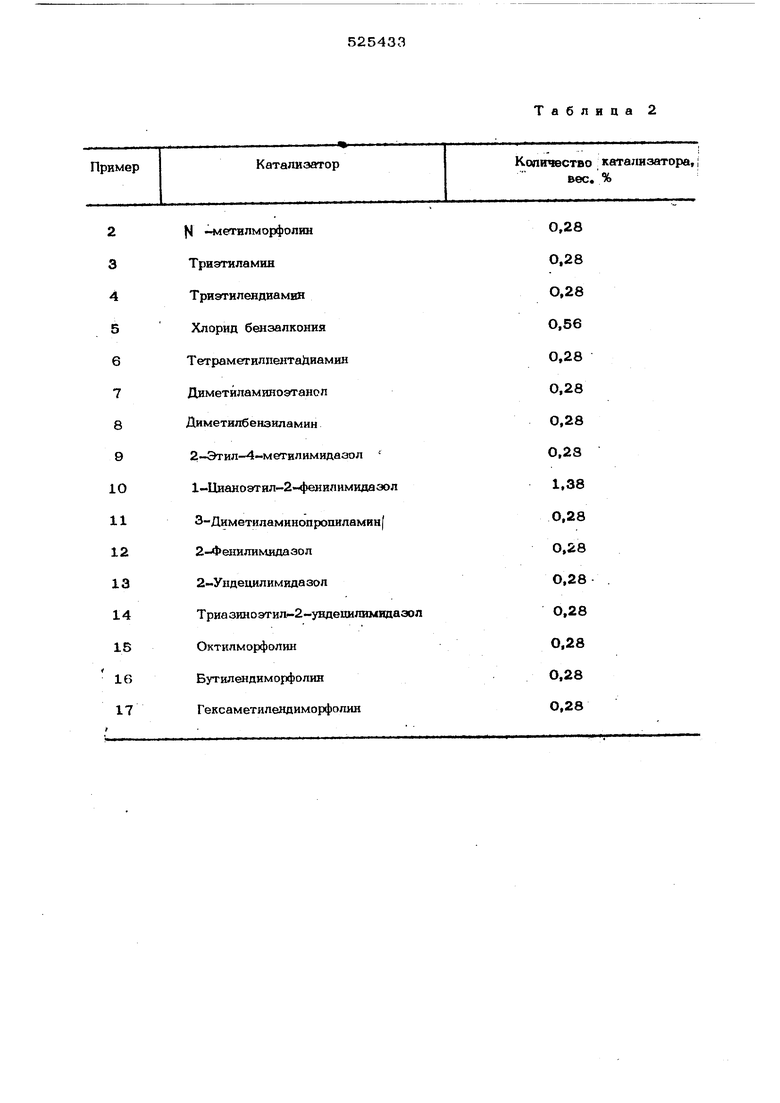

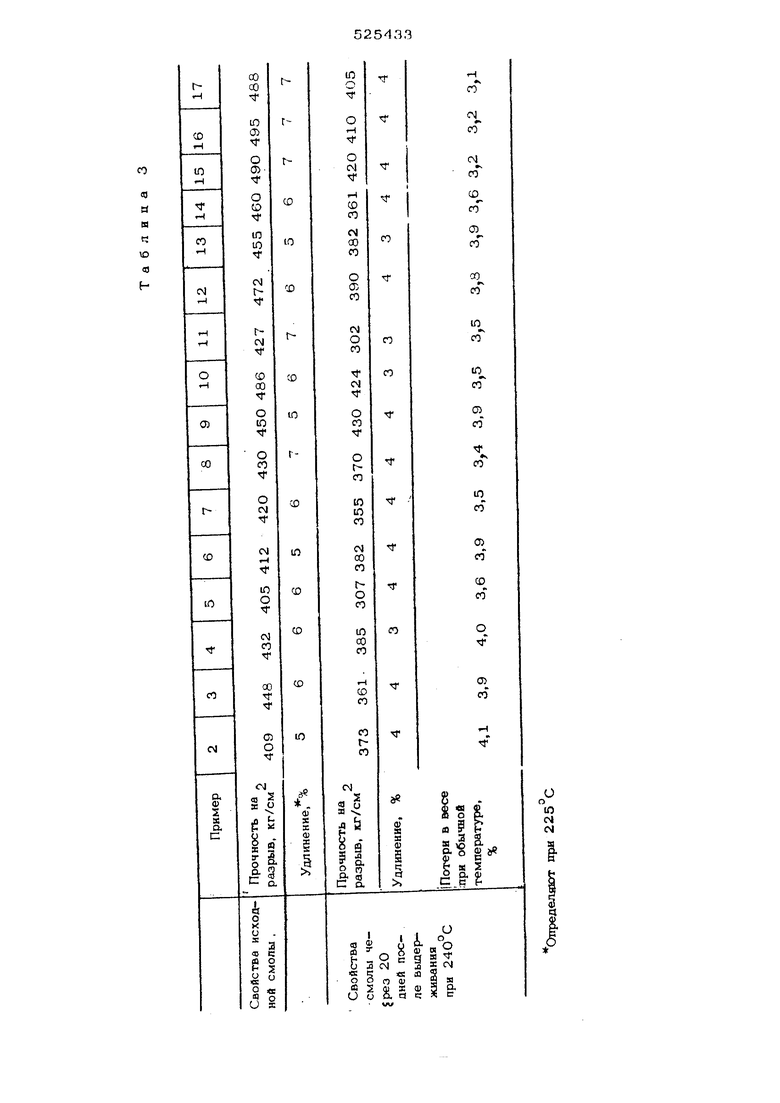

Примеры 2-17. В каждом примере тщательно смешивают 1€Ю г полигли- 1ШДНОГО эфира; новоларчноготипа (маркиОНМ 431, эпоксидное чисдо 175 вязкость 15ОО сП), 175 г и катализатор, приведенный в табл. 2. Вязкйсть полученной смеси составляет 26 сС при 4О°С. Указанную смесь нагревают при 11О°С в течение 5 ч, при 15О С в течение Ю ч, а затем при в течение 15 ч и получают от;вержденный продукт. Спектр поглощения инфракрасйых лучей отвержденного продукта аналогичен спектру, описанному в примере l, Отверждешгый продукт представляет собой

Таким образом, было найдено, что смола, Полученная по преуялагаемаму способу, имеет лучшие свойства, чем смола, полученная по .методике, описанной в сравниггельном приме;ре.:

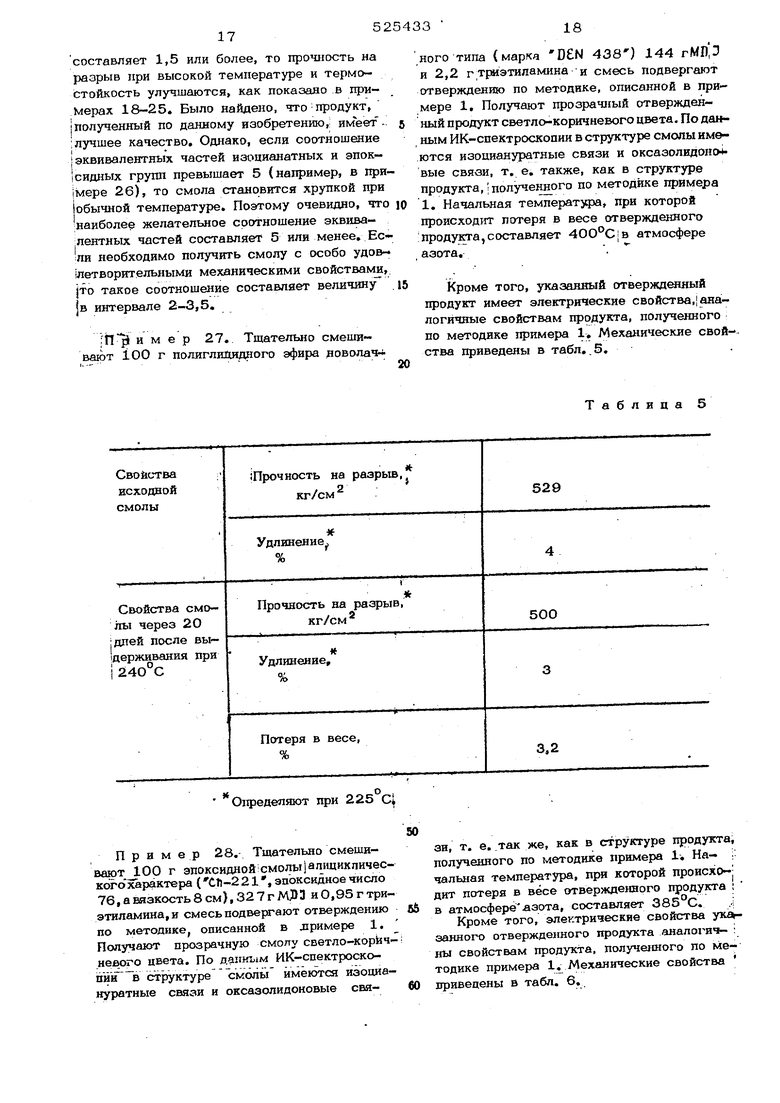

:Таблица 1

{полимер, содержащий в йсноышм изоциш4у- Iратные и оксазолидоновые связи.. Это проi зрачная смола светло-коричневого двета, : Начальная температура потери веса в атмос,фере азота для этой смолы 360-390°С. I Кроме , полученный отвернухеиный про;|дукт обладает такими же положительными электрическими свойствами, как и продукте получеш1Ый по методике, описашшй в примере 1, Механические свойства отвержденного продукта показаны в табл. 3, Из этой таблицы видно, что отввржденный продукт рбладает удовлетворительной- термостой- костью.

Таблица 2

О

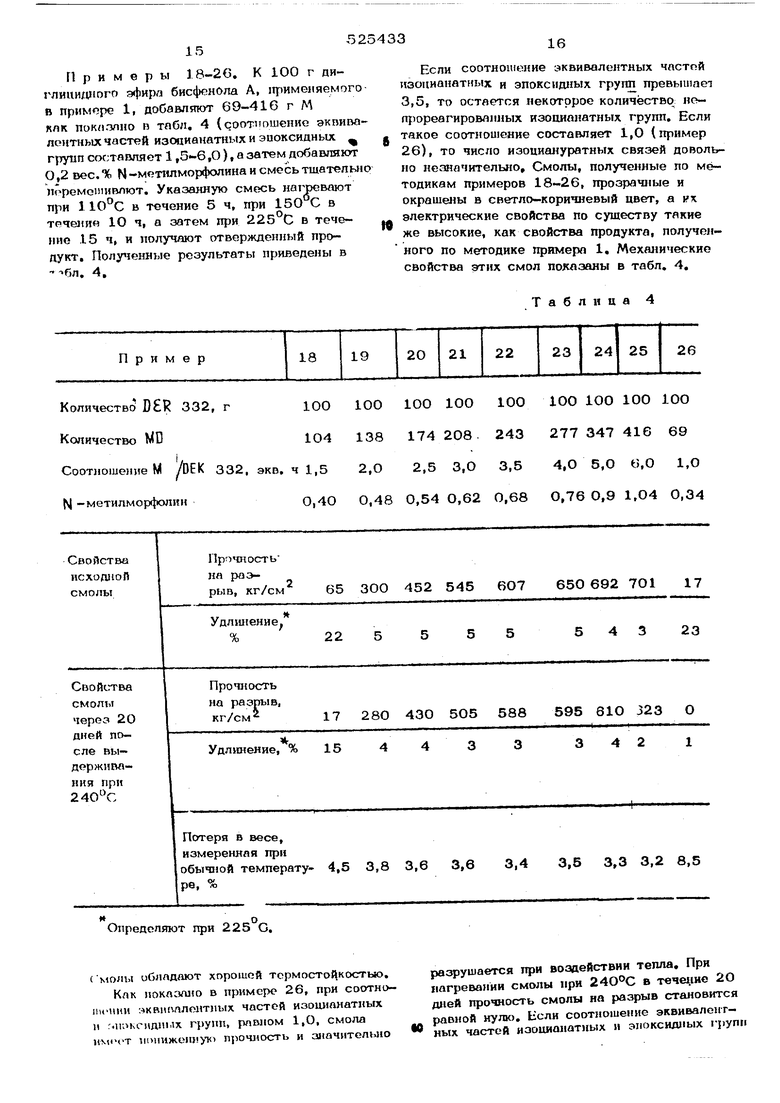

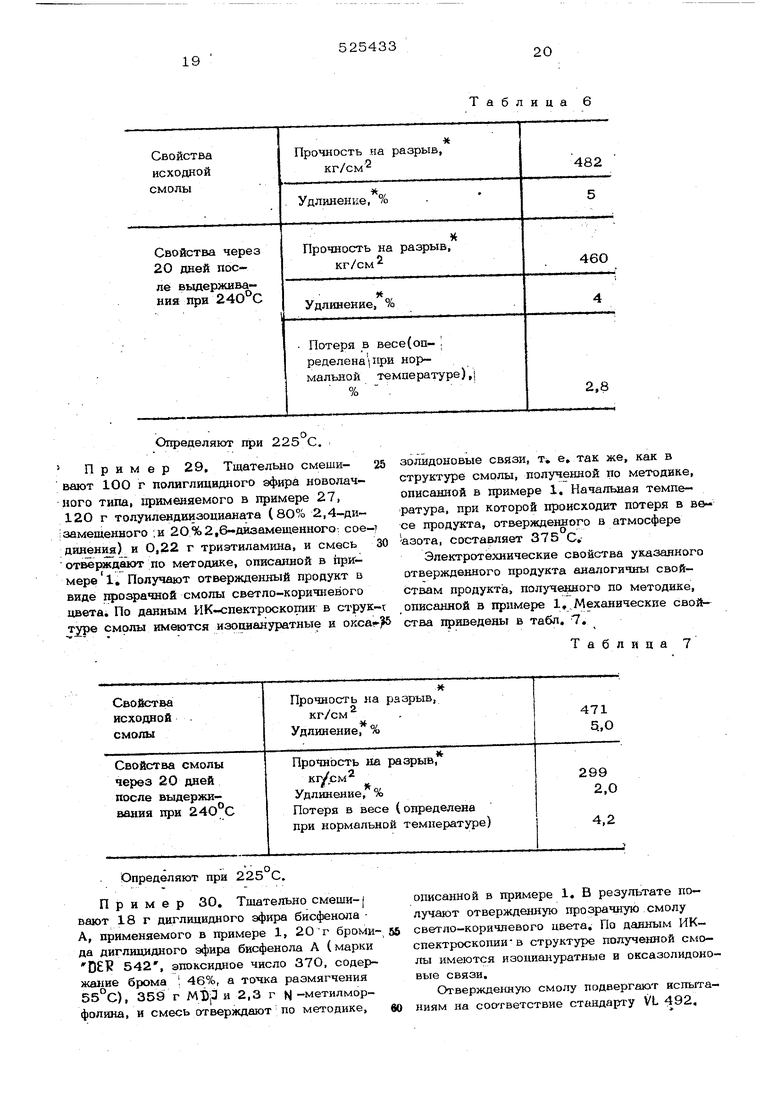

«J я н с; ю « Н lo Примеры 18-2G. К lOO г диглицтр1пго 3 tiHpa бисфенола А, 1фиме11яемого в приморе 1, добавляют 60--416 г ЛД КПК покп-члно в тпбл, 4 (соотношение экпива лоитных частей изоцианатных и эиоксидных Г{тут1п сос;тапдяет 1,5-6,0), а затем добавляют О,2 вес.% Ы-мотилморфолинаисмесьтщателы л ремо швпют. Указанную смежь нагревают при 110°С в течение 5 ч, при 150 С в трченяи 10 ч, а затем при 225 С в течение 15 ч, и получают отвержденлый продукт. Полученные результаты приведены в -«бл. 4, Количество 332, г100 Количество MD1О4 Соотношением /DEK 332. экв. ч 1,5 N-метилморфолинО,4О Потеря в весе, измеренная при обычной температу. 4,5 3,8 3,6 3,6 ре, %

Определяют при 225 G.

(молы обладают хорошей термостойкостью.

Кпк иоклсвшю в примере 26, при соотно11U4IHH ; кв1и плонт}1ых частой изоШ1анатных II г.иаксндшлх групп, равном 1,О, смола и1 11Иже1Н т« прочность и значителыю 5

разрушается при воздействии тепла. При нагревании смолы при 24ООС в течш.шс 2О дней прочность смолы на разрыв становится равной нулю. Ьсли соотношение эквивалентных частой изоцианат)1ых и эпоксидных групп 3 Если соотношение эквивалентных частей изоцианатных и эпокснш Ых rpyim превышает 3,5, то остается некоторое количество, но- прореагированных изоцианатных групп. Если такое соотношение составляет 1,0 (пример 26), то число изоциануратных связей довольно незначительно. Смолы, полученные по методикам примеров 18-26, прозрачные и окрашены в светло-коричневый цвет, а их электрические свойства по существу такие же высокие, как свойства продукта, полученного по методике примера 1. Механические свойства этих смол показаны в табл. 4. Таблица 4 100100 10О1001ОО 1ОО 100 10О 138174 208243277 347 416 69 2,02,5 3,03,54,0 5,0 6,0 1,О 0,480,54 О,620,68О,76 0,9 1,О4 0,34 3,4 3,5 3,3 3,2 8,5 составляет 1,5 или более, то прочность на разрыв при высокой температуре и термостойкость улучшаются, как показано в примерах 18-25. Было найдено, что-продукт, iполученный по данному изобретению,: имЪет. лучшее качество. Однако, если соотношение i эквивалентных частей изоцианатных и эпок- |сидных групп превышает 5 {например, в прн|мере 26), то смола становится хрупкой при обычной температуре. Поэтому очевидно, что наиболее желательное соотношение эквивалентных частей составляет 5 или менее. Если необходимо получить смолу с особо удов(летБорительными механическими свойствами, JTO такое соотношение составляет величину JB интервале 2-3,5. П и м е р 27. Тщательно смешивают iOO г полиглишвдного эфири новолач

Определяют при 225 Ci

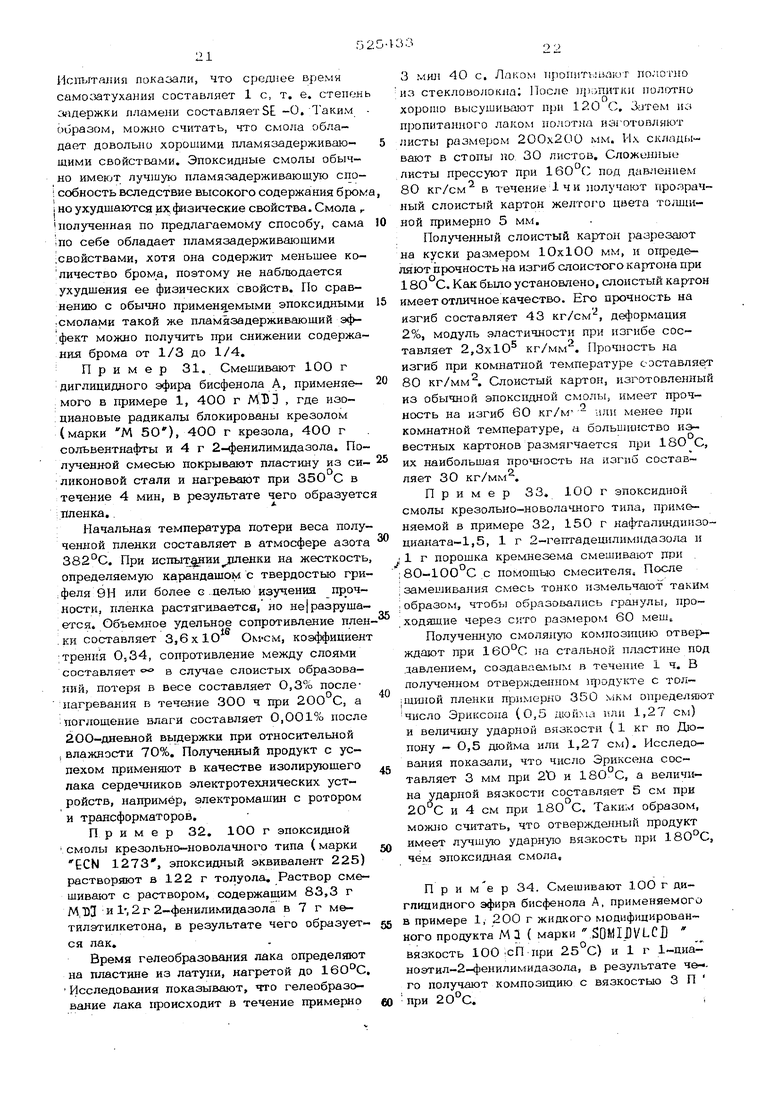

Пример 28. Тщательно смешивают J-OO г эпоксидной:смолы)алвдикпическогохарактера {СП-2 21 , эпоксидное число 76, а вязкость 8 см}, 32 7 г КПЗ и 0,95 г триэтил 1мииа,и смесь подвергают отверждению по методике, описанной в лримере 1. Получают прозрачную смолу светло-корйчневого цвета. По дапк1.1М ИК-спектроскопии в структуре смолы имеются иэоциануратные связи и оксазолидоновые свяа б л и ц а 5

зи, т. а. так же, как в структуре продукта, полученного по методике примера 1. Начальная температура, при которой происходит потеря в весе отвержденного продукта в атмосфереазота, составляет 385°С.

Кроме того, электрические свойства уто занного отвержденного продукта аналогичны свойствам продукта, полученного по методике примера 1. Механические свойства приведены в табл. 6. ного типа (марка 438) 144 гМЛ,Э и 2,2 г,триэтиламина и смесь подвергают отверждению по методике, описанной в примере 1. Получают прозрачный отвержденный продукт светло-коричневого цвета. По данным ИК-спектроскопии в структуре смолы имеются изоциануратные связи и оксазолидоно4. вые связи, т. е. также, как в структуре продукта, полученного по методике примера 1. Начальная температура, при которой происходит потеря в весе отвержденного проду1гга,составляет 40О°С|в атмосфере азота. Кроме того, указанный отвержденный продукт имеет электрические свойства,аналогичные свойствам продукта, полученного по методике примера 1. Механические свой ства приведены в табл. .5.

Определяют при 225°С.

Пример 29, Тщательно смеши- 25 вают 100 г полиглицвдного эфира новолачного типа, нрименяемого в примере 27, 12О г толуилендиизоцианата ( 8О% 2,4-ди:замещенного .и 20%2,6-дизамещенного, сое-т динения) и 0,22 г триэтилам1ша, и смесь 30 отверждают по методике, описанной в примере 1, Получают отвержденный продукт в виде прозрачной смолы светло-коричневого цвета. По данным ИК спектроскогши в струк-т гуре смолы имеются изооиануратные и окса

Определяют при 225 С.

Пример 30, Тщательно смеши-j вают 18 г диглицидного эфира бисфенола А, применяемого в примере 1, 20 г бромида диглицидного эфира бисфенола А (марки DE1 542, эпоксидное число 370, содержание брома , 46%, а точка размягчения 55°С), 359 г Mt)p и 2,3 г М -метилморфолина, и смесь отверждают по методике,

Таблица 6

золидоновые связи, т е, так же, как в структуре смолы, полученной по методике, описанной в примере 1, Начальная температура, при которой происходит потеря в весе продукта, отвержденного в атмосфере -азота, составляет 375 С

Электротехнические свойства указанного отвержденного продукта аналогичны свойствам продукта, получениого по методике, описанной в примере 1,Механические свойства приведены в табл. 7,

Таблица 7

описанной в примере 1, В результате по лучают отвержденную прозрачную смолу светло-коричневого цвета. По данным ИК- спектроскопиив структуре полученной смолы имеются изоциануратные и оксазолидоновые связи.

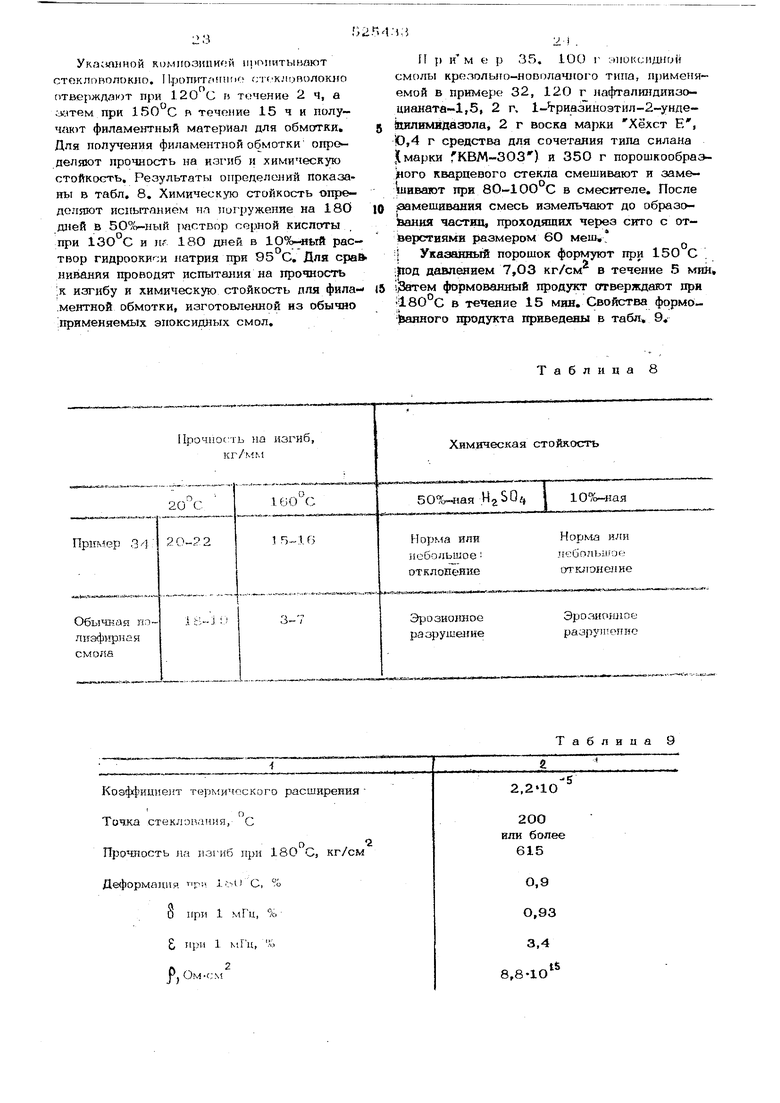

Отвержденную смолу подвергают испытаниям на соответствие стандарту VL 492, Испыталия показали, что среднее врвдмя само затухания составляет 1 с, т. е. степен с«держки пламени составляет SE -О.Таким образом, можно считать, что смола обладает довольно хороишми пламязадерживающими свойствами. Эпоксидные смолы обычно имеют лучшую пламязадерживающую спо собность вследствие высокого содержания бро I но ухудшаются их физические свойства. Смола полученная по предлагаемому способу, сама ino себе обладает пламязадерживающими ;свойствами, хотя она содержит меньшее ко личество брома, поэтому не наблюдается ухудшения ее физических свойств. По сравнению с обычно применяемыми эпоксидными ;Смолами такой же пламязадерживающий эф;фект можно получить при снижении содержа ния брома от 1/3 до 1/4. Пример 31. Смешивают 100 г диглицидного эфира бисфенола А, применяемого в примере 1, 400 г MDD , где изоциановые радикалы блокированы крезолом (марки М 50), 400 г крезола, 40О г солъвентнафты и 4 г 2-фенилимидазола. По лученной смесью покрывают пластину из си ликоновой стали и нагревают при 350 С в течение 4 мин, в результате чего образует пленка.. Начальная температура потери веса полу ченной пленки составляет в атмосфере азот 382°С. При испытании щенки на жесткость определяемую карандашом с твердостью гри :феля 9Н или более с , целью изучения прочности, пленка растягивается, но не| разрушается. Объемное удельное сопротивление плен ; ки составляет 3,6x10 Ом-см, коэффициен ;тренкя 0,34, сопротивление между слоями составляете в случае слоистых образований, потеря в весе составляет О,3% посленагревания в течение 300 ч при 2Оос, а ; поглощение влаги составляет 0,001% после 200-дневной выдержки при относительной , влажности 70%. Полученный продукт с успехом применяют в качестве изолирующего лака сердечников электротехнических устройств, например, электромашин с ротором и трансформаторов. Пример 32. 10О г эпоксидной смолы крезольно-новолачного типа (марки ECN 1273, эпоксидный эквивалент 225) растворяют в 1.2:2 г толуола. Раствор смешивают с раствором, содержащим 83,3 г и 1, 2 г 2-фенилимидазола в 7 г метилэтилкетона, в результате чего образуется лак. Время гелеобразования лака определяют на пластине из латуни, нагретой до 1вО°С. Исследования показывают, что гелеобразо- вание лака гфоисходит в течение примерно 3 мил 4О с. Лаком пропитг ваыт полотно из стекловолокла; После )г);шитк( полотно хорошо высушива}от при 120 С, Аггем из пропитанного лаком полотна иа1отовляют листы размером 200x200 мм. Их складывают в стопы по. 30 листов. СложоШ1ые .листы прессуют при 160°С под давлением 80 кг/см в течение 1чи получают прозрачный слоистый картон желтого цвета тошциной примерно 5 мм. Полученный слоистый картон {шзрезают на куски размером 10x100 мм, и огфеделяют прочность на изгиб слоистого картона при 180 С. Как было установлено, слоистый картон имеет отличное качество. Его прочность на изгиб составляет 43 кг/см, деформация 2%, модуль эластичности при изгибе составляет 2,3x10 кг/мм. Прочность на изгиб при комнатной температуре составляет 80 кг/мм . Слоистый картон, изготовленный из обычной эпоксидной смолЫз имеет прочность на изгиб 60 кг/м - или менее при комнатной температуре, а большинство известных картонов размягчается при 180 С, их наибольшая пpo шocть на изгиб составляет 30 кг/мм. Пример 33. 1ОО г эпоксидной смолы крезольно-новолачного типа, применяемой в примере 32, 15О г нафтал1шднизо дианата-1,5, 1 г 2-гептадецилимидазола и 1 г порошка кремнезема смешивают дри 80-100°С с помощью смесителя. После замешивания смесь тонко ИvЭмeльчшoт таким образом, чтобы абразо1шлнсь гранулы, проходящие через сито размерогч 60 меш Полученную смолялую композ1щию отверждают при 160°С на стальной пластине под давлением, создаваамым в течение 1 ч. В полученном отверлсделном щ одукте с тол- щшюй пленки примерно 350 мкм определяют число Эриксола (0,5 дюйма iinsi 1,27 см и велич1шу ударной вязкости {1 кг по Дюпону - 0,5 дюйма илн 1,27 см). Исследования показали, что число Эриксена составляет 3 мм при 2t) и ISO С, а величина ударной вязкости составляет 5 см при 20 С и 4 см при 180°С. Таким образом, можно считать, что отвержделный продукт имеет лучшую ударную вязкость при , чем эпоксидная смола. П р и ме р 34. Смешивают 10О г дилицидного эфира бисфенопа А, применяемого примере 1, 200 г жидкого модифицированого продукта М 3 ( марки SDMI J)VLCD вязкость lOO ;сП при 25°С) и 1 г 1.цианоэтил-2-фенилимидазола, в результате че-го получают композ1щию с вязкостью 3 П при 2О°С. Укас«№ной К1)миознии й ипппитынают стеклпволпкло, И.ротгтгчииио спч/кл-лполокло отверждают при 120 С н точение 2 ч, а -.утем при 150 С в течение 15 ч и получак т филаментный материал для обмотки, Для получения филаментной обмотки определяют прочность на изгиб и химическую стойкость. Результаты определений показаны в табл. 8. Химическую стойкость опредол5пот испытанием на погружение на 180 дзвй в 5О°о-ный раствор сорной кислоты , при 13О°С и Hf. 180 дней в 1О%-иый раствор гидроокиси 1штрия при 95°С. Для cpa нивания проводят испытания на прочность ,к изгибу и химическую стойкость для фила.ментной обмотки, изготовленной из обычно применяемых эпоксид11ых смол.

Прочность на изгиб, кг/мм

1 --IfJ

2 0-2 2

Обычная полиэфирнаясмола

Коэф4ицне)т терк{ического расширения To4jca стеклования, С Прочность на лзгиб при 180 С, кг/см )ормаиия ги 1ь() С, %

и при 1 мГц, %

При 1 мГц, «

fj

р. Ом-(;м

Таблица 8

Химическая стойкость

5О%-4Шя Н,30г,

10%-ная

HopKia или

небольшое

отклонелие

Эрозношюе

Эрозионное разрутепнс разрушение

Таблица 9

5

2ОО

или более 615

0,9 О,93

tS

8,8-1О fl р и м е р 35. ЮО эиоксидний смолы крезолыю-новолачного тина, применяемой в примере 32, 120 г нафталшгдиизоцианата-1,5, 2 г, 1-гриазиноэтил-2-унде{пилимидазола, 2 г воска марки Хёхст Е , iO,4 г средства для сочетания типа силана Ц марки ГКеМ-ЗОЗ) и 350 г порошкообраэ JHoro кварцевого стекла смешивают и заме- Цивагот при 80-100°С в смесителе. После .замешивания смесь измельчают до образоЬания частид, проходящих через сито с отверстиями размером 6О меш | Указанный порошок формуют при 150 С |под давлением 7,03 кг/см в течение 5 мяй, Затем формованный продукт отверждают при 180 С в течение 15 мин. Свойства формоjsaHHoro продукта приведены в табл, 9,

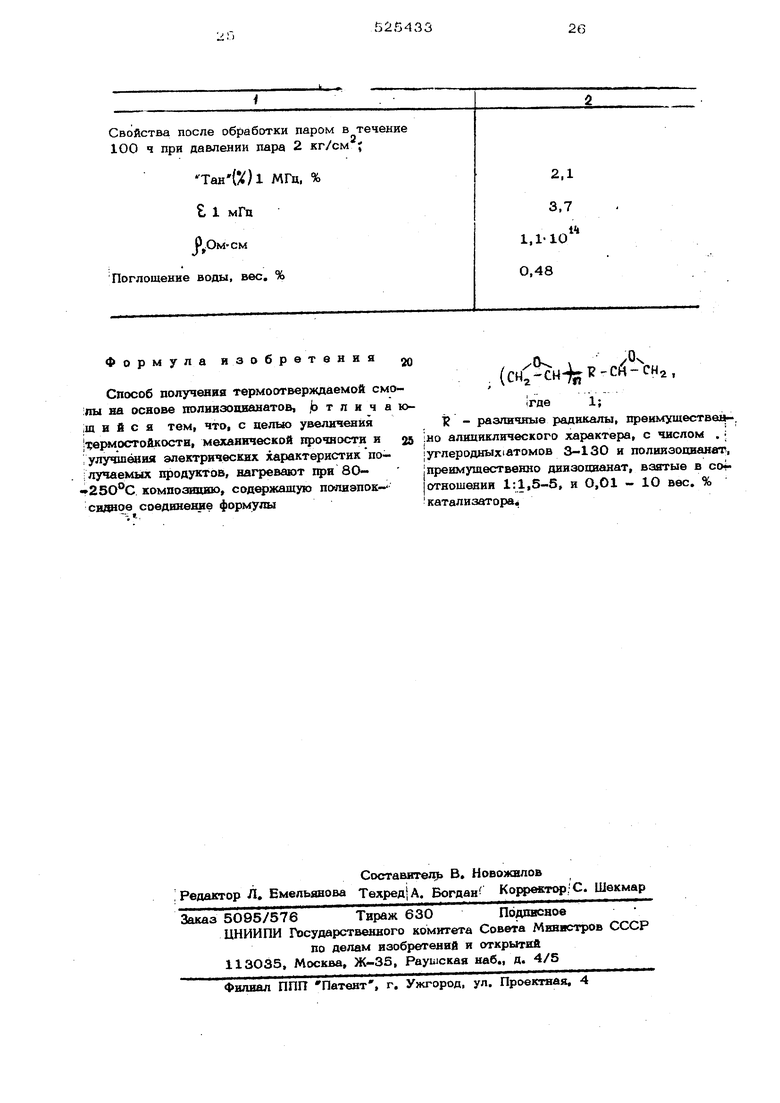

Свойства после обработки паром в 1ОО ч при давлении пара 2 кг/см

TsHtV) МГц. % 1 мГц JJ OM-CM Поглощение воды, вес. % Формула изобретения Способ получения термоотверждаемой см :лы на основе полинзопванатов, |Ь т п и ч а :ш в и с я тем, что, с пелъю увеличения |1;ермостойкостн, механической прочности и /улучшения электрических характеристик по:лучаемых продуктов, нагревают 1фн 8025О°С композицшо, содержащую полиэпоксидное соединение формулы

2,1

3,7

1

1,1-10 0,48 , (, 1где1; 1 - различные радикалы, преимуществе -. но алнциклического характера, с числом . |углеродных1атомов 3-130 и полиизоцианвт, преимущественно диизоцианат, взятые в со отношении 1:1,5-5, и О,01 - 10 вес. % катализатора

Авторы

Даты

1976-08-15—Публикация

1973-11-28—Подача