Настоящее изобретение относится к способу регенерации вулканизатов на основе сшитого серой каучука с получением регенерированных продуктов. Настоящее изобретение дополнительно относится к применению регенерированного продукта, получаемого с помощью способа изготовления пневматических шин для транспортных средств.

Сброс и утилизация резиновых отходов из разных отраслей промышленности представляет собой постоянно растущую проблему, как с точки зрения загрязнения окружающей среды, так и повторного применения, поскольку количество резиновых отходов постоянно растет во всем мире.

В настоящее время, например, миллионы метрических тонн использованных шин появляются по всему миру каждый год, приблизительно 25% которых являются коммерческими шинами для транспортных средств. В настоящее время только в Европе 3,2 миллиона метрических тонн использованных шин появляются каждый год с долей коммерческих использованных шин для транспортных средств приблизительно 0,8 миллионов. Большая часть использованных шин поступает на утилизацию с точки зрения энергии в цементной промышленности и, следовательно, больше не доступна для дополнительного использования в качестве материала, несмотря на рост дефицита сырья.

До настоящего времени существовали только очень ограниченные возможности для утилизации в качестве материала резиновых отходов, в частности материала использованных шин, в форме гранулированного материала или порошка в смесях для новых продуктов, таких как новые шины. Наиболее важным применением в качестве материала является применение гранулированного каучука или порошкового каучука, также называемого каучуковая мука, с различными размерами частиц, полученных из резиновых отходов в резиновых ковриках или других продуктах на основе каучука, которые не подвергаются динамическим нагрузкам.

Гранулированные каучуки или порошковые каучуки из использованных шин могут добавлять в небольших количествах в качестве заполнителя к только что изготовленным смесям для шин при производстве шин. Однако количество, которое может быть использовано, очень сильно ограничено, поскольку гранулированные частицы выступают в роли небольших инородных тел в только что полученной смеси для шин. Причиной такого поведения является, в том числе, то, что прочность и удлинение гранул из использованных шин отличаются значительно от только что полученной смеси после вулканизации в смеси для шин. Гранулированные частицы из шин затем вулканизируют во второй раз при вулканизации нового продукта. Первая вулканизация гранулированного материала из шин проводилась ранее в использованной шине, исходном материале для гранулированного материала из шин. Частицы использованных шин, которые теперь вулканизированы во второй раз, демонстрируют различие в поведении прочности/удлинения на поверхности только что полученной смеси для шин, которое может оказать отрицательное воздействие на динамические характеристики. Во многих продуктах на основе каучука, которые не подвергаются динамическим нагрузкам, например, резиновые коврики, стенды для мобильных дорожных знаков на строительных площадках или наклонные бордюрные камни подъездных путей, гранулированный материал из шин или гранулированный материал из других продуктов на основе каучука может добавляться в только что полученные смеси, поскольку в этом случае нет динамической нагрузки как, например, в случае шины.

Чтобы все-таки обеспечить возможность утилизации резиновых отходов, таких как гранулированный материал из использованных шин, с получением высокой ценности в продуктах на основе каучука, они могут быть регенерированы известным способом. В ходе осуществления способа регенерации вулканизированный гранулированный материал из шин пластифицируют, то есть, его преобразуют из упругого состояния в вязко-текучее состояние, путем разрушения серных мостиков, образованных посредством вулканизации. Образованный регенерированный продукт, таким образом, может быть добавлен повторно в качестве сырья к только что полученной смеси каучука и может подвергаться связыванию в ней посредством вулканизации.

Помимо разрушения серных мостиков, каучуковые цепи, то есть связи углерод-углерод, также разрушаются в незначительной степени в ходе осуществления способов регенерации, известных из уровня техники. Такое ухудшение характеристик, как правило, нежелательно. Укороченные (разложившиеся) полимерные цепи регенерированного продукта вызывают недостатки с точки зрения физических свойств, например, эластичность на отскок, в вулканизатах, полученных из них, которые, например, отражаются в увеличении сопротивления качению пневматических шин для транспортных средств.

Существуют многочисленные известные способы регенерации или девулканизации вулканизированного гранулированного или измельченного каучука. Все способы направлены на регенерацию, то есть разрушение, структуры сшивания. Серные мостики разрушают посредством действия тепловой и механической энергии на вальцах или в мешалках, а также посредством различных химических веществ, разрушающих серные мостики. Данную процедуру, как правило, называют регенерацией. Как указано выше, часто необходимо принимать тот недостаток, что молекулы вулканизированного гранулированного или измельченного каучука дополнительно деполимеризованы. Данный пластичный продукт, характеризующийся определенной вязкостью, образованный с помощью указанных выше способов, коммерчески доступен в качестве регенерированного продукта для множества добавок к шине и промышленным смесям каучука и демонстрирует отрицательные свойства нерегенерированного гранулированного или измельченного каучука в продуктах с динамической нагрузкой в значительно сниженной степени.

Способы регенерации вулканизатов на основе сшитого серой каучука с помощью различных веществ и в различных устройствах были известны в течение длительного времени наряду с паровой регенерацией, механической регенерацией, тепловой регенерацией, регенерацией посредством звуковых волн, регенерацией посредством радиоактивного излучения и химической регенерацией.

Типичными регенерирующими средствами являются сульфиды с или без аминных заместителей, например, толилдисульфиды и диксилилдисульфиды, производные меркаптана, такие как 2-меркаптобензотиазол, а также гидроксид-ионы. Такие средства ускоряют окислительное расщепление серных мостиков вулканизированных эластомеров при регенерации. Кроме того, известны регенерирующие масла, обладающие эффектом набухания, например, таловое масло или канифольное масло, которые способствуют увеличению вулканизата, подлежащего регенерации, и таким образом увеличивая его площадь поверхности настолько, чтобы ускорилась окислительная регенерация.

Такие средства, которые имеют различные механизмы действия, часто применяют в комбинации, как описано, например, в  Online Version 3.26: "Длительное нагревание вулканизатов на основе каучука (использованных шин) до 150-250°С в присутствии регенерирующих средств, таких как дитолил или диксилилдисульфид, для расщепления цепи, а также талового масла или канифольного масла для набухания приводит к получению регенерированных продуктов, которые могут быть вулканизированы повторно".

Online Version 3.26: "Длительное нагревание вулканизатов на основе каучука (использованных шин) до 150-250°С в присутствии регенерирующих средств, таких как дитолил или диксилилдисульфид, для расщепления цепи, а также талового масла или канифольного масла для набухания приводит к получению регенерированных продуктов, которые могут быть вулканизированы повторно".

Сравнительно высокие температуры, которые необходимы для проведения регенерации посредством таких средств, являются невыгодными. Высокие температуры, как правило, повышают стоимость способа и оказывают неблагоприятное воздействие на длину полимерных цепей.

В WO 2008/148706 А1 раскрыты способы регенерации вулканизатов на основе сшитого серой каучука, при которых применяют по меньшей мере один диалкилполисульфид в качестве регенерирующего средства. В качестве диалкилполисульфидов также возможно применять, например, разветвленный диоктилпентасульфид или диоктилтетрасульфид. Регенерированные продукты, получаемые при этом, также демонстрируют недостатки в отношении физических свойств, в частности, накоплении тепла в вулканизатах.

Следовательно, целью настоящего изобретения является обеспечение способа регенерации вулканизатов на основе сшитого серой каучука с получением регенерированных продуктов, который позволяет достичь улучшения по сравнению с предшествующим уровнем техники в отношении ухудшения характеристик при более мягких условиях способа, то есть, при более низкой температуре в течение более короткого промежутка времени. Регенерированные продукты, полученные с помощью данного способа, должны обеспечить возможность достижения улучшенных или по меньшей мере таких же показателей сопротивления качению и улучшенного характера относительного сжатия по сравнению с регенерированными продуктами, известными из предшествующего уровня техники, в смесях каучука. В то же время, применяемые средства не должны обладать или должны обладать незначительным числом или несколькими свойствами критической опасности в соответствии с нормами для опасных материалов.

Цель достигается в соответствии с настоящим изобретением посредством применения по меньшей мере одного регенерирующего средства при регенерации, причем регенерирующее средство выбрано из группы, состоящей из дитиофосфорил-полисульфидов и/или силанов, содержащих полисульфановую группу.

Неожиданно было обнаружено, что применение таких регенерирующих средств приводит к избирательному способу, который приводит при сравнительно низкой температуре и длительности способа к улучшению по отношению к ухудшению характеристик, которое отражается, в том числе, в улучшении показателей сопротивления качению смесей вулканизированного каучука, содержащих регенерированные продукты, полученные с помощью способа по настоящему изобретению. В то же время, вулканизаты, содержащие регенерированные продукты, которые были получены с помощью способа по настоящему изобретению, демонстрируют улучшенные характеристики относительного сжатия по сравнению с вулканизатами, содержащими регенерированный продукт, который был получен посредством регенерирующих средств, известных из предшествующего уровня техники.

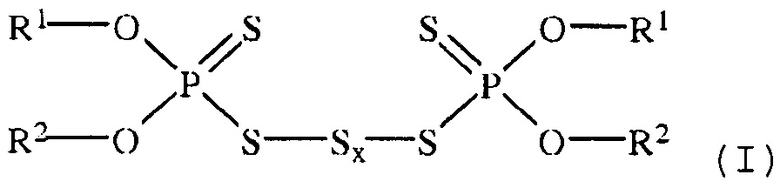

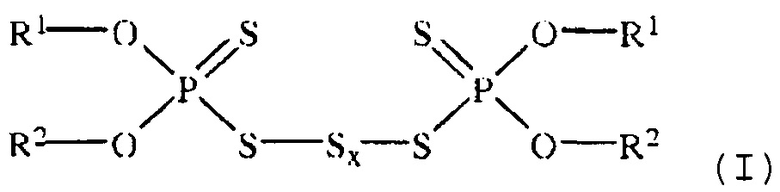

В предпочтительном варианте осуществления настоящего изобретения, дитиофосфорил-полисульфид характеризуется общей формулой I

где R1 и R2 являются одинаковыми или разными и выбраны из числа линейных или разветвленных С3-С20-алкильных радикалов, а х=1-6.

Дитиофосфорил-полисульфид особенно предпочтительно представляет собой бис(О,O-2-этилгексил)тиофосфорил-полисульфид.

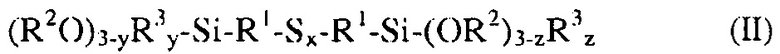

В предпочтительном варианте осуществления настоящего изобретения по меньшей мере один силан, содержащий полисульфановую группу, характеризующийся общей формулой II, или смесь, содержащую по меньшей мере один силан, содержащий полисульфановую группу, характеризующийся общей формулой II

где х=1-8, и радикалы R1 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-C18-алкильных радикалов, радикалы R2 и R3 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных, или цикличных насыщенных C1-С30-алкильных радикалов, и у и z являются одинаковыми или разными и каждый составляет от 0 до 3, применяют в качестве регенерирующего средства.

Число атомов водорода в алкильном радикале определяется числом атомов углерода.

Предпочтение отдается х, составляющему от 1 до 5, особенно предпочтительно от 2 до 4, а в еще более предпочтительном варианте осуществления х=4.

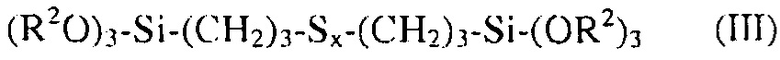

В особенно предпочтительном дополнительно варианте, силан, содержащий полисульфановую группу, представляет собой бис(триалкоксисилил)пропил-полисульфан. В нем z=0, R1 представляет собой пропиловый радикал, и R2 представляет собой алкильный радикал, содержащий от 1 до 30 атомов углерода. Данный силан имеет общую структурную формулу III

Радикал R2 еще наиболее предпочтительно представляет собой этильную группу, таким образом, что силан, содержащий полисульфановую группу, является бис(триэтоксисилил)пропил-полисульфаном.

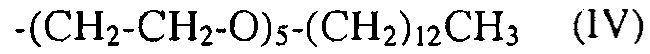

В дополнительной предпочтительной вариации данного варианта осуществления настоящего изобретения радикалы R2 и/или R3 силана, содержащего полисульфановую группу, дополнительно содержат от 1 до 10 атомов азота (N) и/или атомов кислорода (О) в качестве гетероатомов в углеродной цепи. В данной дополнительной вариации настоящего изобретения можно предположить, что радикалы R2 и/или R3, например, представляют собой фрагмент, характеризующийся структурной формулой IV

В этом случае радикалы R2 и/или R3 содержат пять атомов кислорода в качестве гетероатомов.

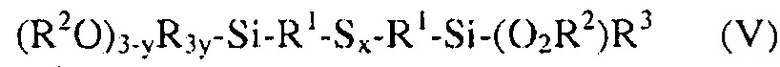

В дополнительном варианте осуществления настоящего изобретения, силан, содержащий полисульфановую группу, характеризуется общей формулой V

где х=1-8, и радикалы R1 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-C18-алкильных радикалов, радикалы R2 в молекуле являются одинаковыми или разными и выбраны из числа линейных, или разветвленных, или цикличных насыщенных C1-С30-алкильных радикалов, и у и z являются одинаковыми или разными и каждый составляет от 0 до 3, и радикалы R3 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-С10-алкильных или алкокси-радикалов.

В данном варианте осуществления, радикал R2 может образовывать мостик с двумя атомами кислорода.

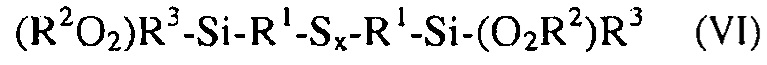

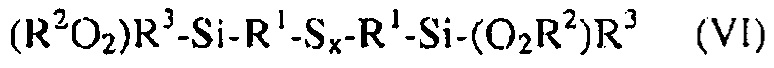

В дополнительном варианте осуществления настоящего изобретения силан, содержащий полисульфановую группу, характеризуется общей формулой VI

где х=1-8, и радикалы R1 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-C18-алкильных радикалов, радикалы R2 в молекуле являются одинаковыми или разными и выбраны из числа линейных, или разветвленных, или цикличных насыщенных C1-С30-алкильных радикалов, и радикалы R3 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-С10-алкильных или алкокси-радикалов.

В данном варианте осуществления радикал R2 может образовывать мостик с двумя атомами кислорода на обоих концах молекулы.

Дополнительной целью настоящего изобретения является обеспечение дополнительного способа регенерации вулканизатов на основе сшитого серой каучука с получением регенерированных продуктов, который позволяет достичь улучшения в отношении ухудшения характеристик при более мягких условиях способа, по сравнению с предшествующим уровнем техники. Регенерированные продукты, полученные с помощью данного способа обеспечивают возможность достижения улучшенных или по меньшей мере таких же показателей сопротивления качению, а также улучшенного характера относительного сжатия по сравнению с регенерированными продуктами, известными из предшествующего уровня техники, в смесях каучука. В то же время, применяемые средства не должны обладать или должны обладать совсем незначительным загрязняющим эффектом.

Данная дополнительная цель достигается с помощью способа по настоящему изобретению, включающего по меньшей мере следующие этапы способа:

- помещение вулканизата на основе сшитого серой каучука, подлежащего регенерации, в количествах от 68 до 98% по весу в механический смеситель, и

- нагревание вулканизата на основе сшитого серой каучука, подлежащего регенерации, от 50 до 70°С, и

- добавление по меньшей мере одного дитиофосфорил-полисульфида и/или по меньшей мере одного силана, содержащего полисульфановую группу, в количествах от 2 до 15% по весу, и

- смешивание компонентов, упомянутых для образования смеси, в течение от 5 до 35 минут при температуре от 80 до 150°С.

В данном документе то, что было сказано выше в отношении структурных формул и предпочтительных вариантов осуществления и дополнительных вариаций, относится к дитиофосфорил-полисульфиду и силану, содержащему полисульфановую группу.

Таким образом, в способе по настоящему изобретению смесь, которая перед регенерацией содержит от 68 до 98% по весу вулканизата на основе каучука, подлежащего регенерации, и от 2 до 15% по весу по меньшей мере одного дитиофосфорил-полисульфида и/или по меньшей мере одного силана, содержащего полисульфановую группу, исходя из общего количества 100% по весу, получают в механическом смесителе. Регенерированный продукт или регенерированные продукты является образованным/являются образованными из данной смеси при осуществлении данного способа.

Смесь перед регенерацией предпочтительно содержит от 85 до 97% по весу, особенно предпочтительно от 85 до 95% по весу и еще более предпочтительно от 89 до 93% по весу вулканизата на основе каучука, подлежащего регенерации.

Количество по меньшей мере одного дитиофосфорил-полисульфида и/или по меньшей мере одного силана, содержащего полисульфановую группу, составляет предпочтительно от 2 до 12% по весу, особенно предпочтительно от 2 до 12% по весу, еще более предпочтительно от 4 до 10% по весу.

Кроме того, смесь может иметь такой состав, что при 100% по весу, она содержит дополнительные добавки. Это означает, что добавление одной или нескольких добавок осуществляется как дополнительный этап способа до или после добавления по меньшей мере одного дитиофосфорил-полисульфида и/или по меньшей мере одного силана, содержащего полисульфановую группу.

Дополнительные добавки включают серу, пластификаторы, такие как масла, и наполнители, такие как сажа или силикагель.

В предпочтительном варианте осуществления настоящего изобретения смесь содержит от 0,1 до 10% по весу серы, особенно предпочтительно от 1 до 8% по весу серы.

В дополнительном предпочтительном варианте осуществления настоящего изобретения смесь дополнительно содержит от 0,1 до 15% по весу, особенно предпочтительно от 1 до 3% по весу по меньшей мере одного масла.

В дополнительном предпочтительном варианте осуществления настоящего изобретения смесь содержит от 0,1 до 10% по весу по меньшей мере одного наполнителя. Наполнитель может представлять собой обычный наполнителем шинной промышленности, например, сажей и/или силикагелем.

Смесь особенно предпочтительно содержит от 0,1 до 8% по весу, еще более предпочтительно от 1 до 3% по весу по меньшей мере одной сажи и/или по меньшей мере одного силикагеля.

Силикагель предпочтительно имеет площадь поверхности СТАВ в соответствии с ASTM D 3765 от 110 до 350 м2/г.

Это возможно в пределах объема настоящего изобретения только для одной из вышеприведенных добавок или двух или более вышеприведенных добавок, которые будут введены в по меньшей мере на одном дополнительном этапе способа перед регенерацией.

Способ регенерации по настоящему изобретению осуществляют в механическом смесителе с перекрещивающимися или соприкасающимися винтами. Объем заполнения механического смесителя составляет от 50 до 95%, предпочтительно от 60 до 90%, особенно предпочтительно от 62 до 85%.

Для целей настоящего изобретения преимущественным для вулканизата на основе сшитого серой каучука, подлежащего регенерации, является то, чтоб он был измельченным на дополнительном этапе способа для формирования гранулированного материала перед регенерацией.

Размер частиц гранулированного материала в соответствии с DIN 53734 после измельчения составляет от 0,001 до 70 мм, предпочтительно от 0,001 до 20 мм, особенно предпочтительно от 0,001 до 0,5 мм, еще более предпочтительно от 0,001 до 0,4 мм. Форма частиц гранулированного материала после измельчения может быть сферической, плоской или продолговатой.

Измельчение вулканизата на основе сшитого серой каучука проводят посредством способов дробления, известных из предшествующего уровня техники, в частности, способа дробления при внешних условиях или способа криогенного дробления.

В качестве альтернативы механическому смесителю, способ регенерации могут осуществлять на одном или нескольких вальцах, в экструдере с планетарной передачей, в двухшнековом экструдере или одношнековом экструдере. Температура составляет от 40 до 150°С в течение от 5 до 35 минут.

В способе по настоящему изобретению, предпочтение отдается вулканизатам на основе сшитого серой каучука, полученным из использованных шин, или конвейерных лент, или вулканизированных отходов, полученных при производстве промышленных резиновых изделий или пневматических шин для транспортных средств.

Вулканизат на основе сшитого серой каучука может быть основан на следующих каучуках, как самом по себе, так и в смеси: натуральный полиизопрен (NR), и/или синтетический полиизопрен (IR), и/или бутадиеновый каучук (BR), и/или бутадиенстирольный каучук (SBR), и/или бутилкаучук и/или галобутиловый каучук и/или нитрилбутадиеновый каучук (NBR) и/или гидрогенизированный бутадиенакрилонитрильный каучук (HNBR) и/или этиленпропилендиеновый каучук (EPDM).

Вулканизат на основе сшитого серой каучука предпочтительно включает натуральный полиизопрен (NR), и/или синтетический полиизопрен (IR), и/или бутадиеновый каучук (NBR) и/или бутадиенстирольный каучук (SBR), и/или бутилкаучук, и/или галобутиловый каучук.

Дополнительная цель настоящего изобретения представляет собой получение регенерированного продукта, который по сравнению с предшествующим уровнем техники позволяет достичь лучших или по меньшей мере аналогичных показателей сопротивления качению и более низкой остаточной деформации при сжатии. Данная цель достигается с помощью вышеприведенных способов в соответствии с настоящим изобретением.

Регенерированный продукт по настоящему изобретению предпочтительно применяют для изготовления пневматических шин для транспортных средств, причем регенерированный продукт предпочтительно присутствует в качестве компонента смеси в по меньшей мере одной смеси каучука по меньшей мере одного компонента пневматической шины для транспортных средств. Регенерированный продукт также подходит для изготовления промышленных резиновых изделий, таких как конвейерные ленты, ремни, накладки, шланги, резинотканевые пластины, пневмопружины или амортизирующие элементы; и в данном документе по меньшей мере одна смесь каучука присутствует в качестве компонента смеси в таких продуктах.

Настоящее изобретение будет проиллюстрировано с помощью сравнительных примеров и демонстрационных примеров.

Прежде всего получали регенерированные продукты, а именно регенерированные продукты в соответствии с настоящим изобретением (ER1 и ER2) с помощью способа по настоящему изобретению с применением двух разных регенерирующих средств и регенерированных продуктов RG3 и RG4 посредством регенерирующих средств, известных из предшествующего уровня техники.

Получение регенерированного продукта ER1 из вулканизатов на основе вулканизированного каучука проводили с применением этапов способа в следующем порядке:

- измельчение вулканизата на основе сшитого серой каучука посредством способа криогенного дробления (контактная дробилка) с получением гранулированного материала с размером частиц от 0,001 до 0,5 мм,

- помещение 90,7% по весу измельченного вулканизата на основе сшитого серой каучука, подлежащего регенерации, в механический смеситель,

- нагревание измельченного вулканизата на основе сшитого серой каучука, подлежащего регенерации, до 60°С,

- добавление 2% по весу сажи (N121),

- добавление 5,5% по весу регенерирующего средства (бис(триэтоксисилил)пропил-тетрасульфана (TESPT)),

- добавление 1,8% по весу масла TDAE (TDAE = обработанный ароматический экстракт),

- смешивание вышеприведенных компонентов с получением смеси в течение 20 минут при температуре 100°С,

- охлаждение смеси.

Получение регенерированных продуктов ER2, а также RG3 и RG4 проводили аналогично, в данных случаях с добавлением следующих регенерирующих средств:

ER2: 5,5% по весу бис(O,O-2-этилгексилтиофосфорил)полисульфида, Rhenocure SDT 50®, от Rheinchemie GmbH,

RG3: 5,5% по весу CBS (=N-циклогексил-2-бензотиазолсульфенамид),

RG4: 5,5% по весу диоктилпентасульфида, Aktiplast® GE1979, от Rheinchemie GmbH.

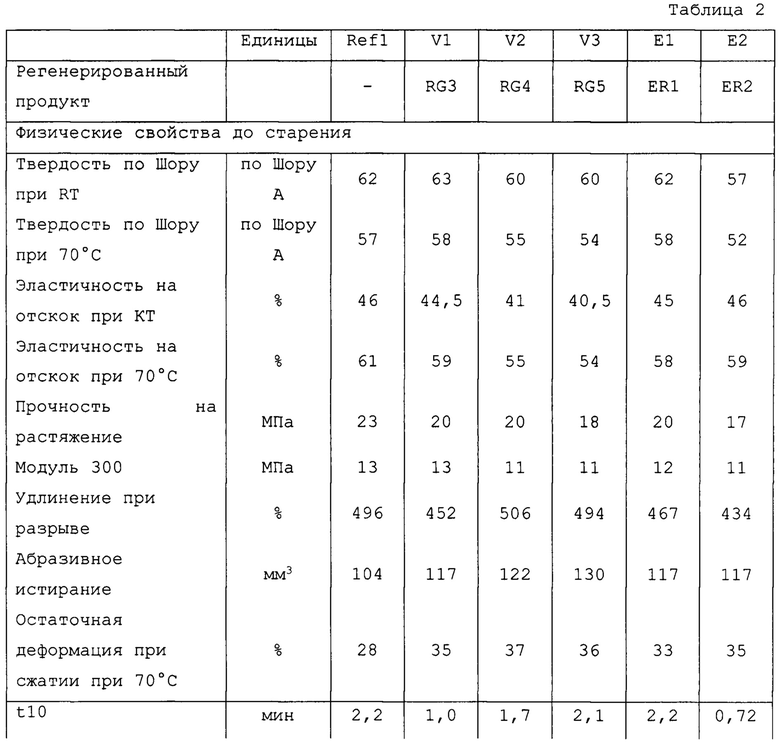

Регенерированные продукты, полученные с применением различных регенерирующих средств, во всех случаях добавляли в количествах 60 phr в смесь каучука (базовой смеси) В1, в каждом случае добавляли в количествах 82 phr в смесь каучука (базовой смеси) В2 и в каждом случае добавляли в количествах 4 3 phr в смесь каучука (базовой смеси) В3, составы которых показаны в таблице 1.

Получение смеси проводили при обычных условиях в несколько этапов в тангенциальном лабораторном смесителе. Контрольные образцы получали из всех смесей путем 20 минутной вулканизации под давлением при 160°С и с помощью указанных ниже способов испытаний определяли обычные в каучуковой промышленности свойства материалов.

Твердость по Шору А при комнатной температуре (RT) и 70°С в соответствии с DIN 53505.

Эластичность на отскок при комнатной температуре (RT) и 70°С в соответствии с DIN 53512.

Прочность на разрыв при комнатной температуре в соответствии с DIN 53504.

Удлинение при разрыве при комнатной температуре в соответствии с DIN 53504.

Напряжение при 300% удлинении при комнатной температуре (модуль 300) в соответствии с DIN 53504.

Остаточная деформация при сжатии с применением способа, основанного на DIN ISO 815-1.

Абразивное истирание при комнатной температуре в соответствии с DIN/ISO 4649.

Относительная степень сшивания 5% или 10% (t5, t10 частичное время вулканизации) посредством безроторного вулкаметра (MDR = реометр с вращающимся диском) в соответствии с DIN 53529.

Кроме того, вулканизаты смесей каучука хранили на воздухе в течение 14 дней при 70°С и также устанавливали их физические свойства.

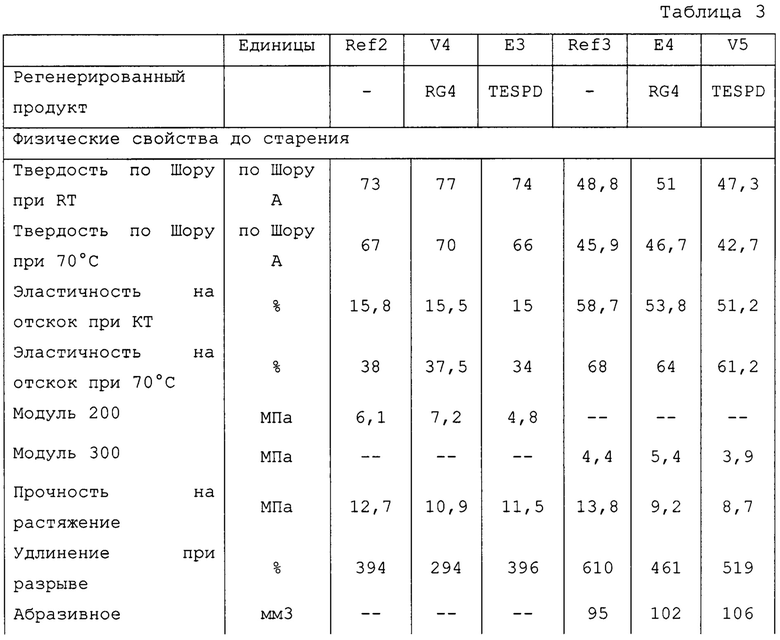

Результаты измерений, а также определение регенерированных продуктов, использованных для вариантов, приведены в таблицах 2 и 3. В ней смесь каучука Е1 содержит 60 phr регенерированного продукта ER1, Е2 содержит 60 phr регенерированного продукта ER2, Е3 содержит 82 phr TESPD и Е4 содержит 43 phr TESPD.

Смеси каучука V1 и V2 содержат 60 phr регенерированного продукта RG3 и 60 phr регенерированного продукта RG4, соответственно. Смесь каучука V4 содержит 82 phr регенерированного продукта RG4, а смесь каучука V5 содержит 43 phr регенерированного продукта RG4.

В качестве дополнительного сравнительного примера смесь каучука V3 содержит 60 phr регенерированного продукта RG5, который является регенерированным продуктом, коммерчески доступным под торговым названием ECORR RNR 30 от RubberResources.

Смеси каучука Ref1, Ref2 и Ref3, которые не содержат каких-либо регенерированных продуктов и, следовательно, имеющие составы, указанные в таблице 1, представлены для сравнения.

Как видно из таблиц 2 и 3, вулканизаты смесей каучука Е1, Е2, Е3 и Е4, которые содержат регенерированные продукты TESPD, ER1 и ER2 в соответствии с настоящим изобретением, имеют более высокую эластичность на отскок, чем смеси каучука, содержащие регенерированные продукты, известные из предшествующего уровня техники. Эластичность на отскок при 70°С демонстрирует показатель сопротивления качению, таким образом, что пневматические шины для транспортных средств, содержащие регенерированные продукты в соответствии с настоящим изобретением в по меньшей мере одной смеси каучука, ожидается, приводят к более низкому расходу топлива, чем регенерированные продукты, известные из предшествующего уровня техники. Кроме того, смеси каучука Е1 и Е2 демонстрируют сравнительно низкую остаточную деформацию при сжатии по сравнению со смесями V1, V2 и V3. В то же время, можно наблюдать, что надежность способа, как правило, повышается в случае смесей в соответствии с настоящим изобретением.

Изобретение относится к способу регенерации вулканизатов на основе сшитого серой каучука с получением регенерированных продуктов. Способ регенерации включает применение регенерирующего вещества, выбранного из группы, состоящей из дитиофосфорил-полисульфидов и силанов, содержащих полисульфановую группу. Изобретение позволяет получать регенерированные продукты с улучшеннными показателями сопротивления качению и более низкой остаточной деформацией при сжатии в смесях вулканизированного каучука. 5 н.и 8 з.п. ф-лы, 3 табл.

1. Способ регенерации вулканизатов на основе сшитого серой каучука с получением регенерированных продуктов, отличающийся тем, что при регенерации применяют по меньшей мере одно регенерирующее средство, причем регенерирующее средство выбрано из группы, состоящей из дитиофосфорил-полисульфидов и силанов, содержащих полисульфановую группу, при этом дитиофосфорил-полисульфид характеризуется общей формулой I

где R1 и R2 являются одинаковыми или разными и выбраны из числа линейных или разветвленных С3-С20-алкильных радикалов, а х=1-6, а

силан, содержащий полисульфановую группу, характеризуется общей формулой II

где х=1-8, и радикалы R1 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-C18-алкильных радикалов, радикалы R2 и R3 в молекуле являются одинаковыми или разными и выбраны из числа линейных, или разветвленных, или цикличных насыщенных C1-С30-алкильных радикалов, и у и z являются одинаковыми или разными и каждый составляет от 0 до 3.

2. Способ по п. 1, отличающийся тем, что дитиофосфорил-полисульфид представляет собой бис(О,O-2-этилгексил)тиофосфорил-полисульфид.

3. Способ по п. 1, отличающийся тем, что силан, содержащий полисульфановую группу, представляет собой бис(триалкоксисилил)пропил-полисульфан.

4. Способ по п. 1, отличающийся тем, что радикалы R2 и/или R3b в формуле (II) дополнительно содержат от 1 до 10 атомов азота (N) и/или атомов кислорода (О) в качестве гетероатомов в углеродной цепи.

5. Способ по п. 1 или 2, отличающийся тем, что силан, содержащий полисульфановую группу, характеризуется общей формулой V

где х=1-8, и радикалы R1 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-C18-алкильных радикалов, радикалы R2 в молекуле являются одинаковыми или разными и выбраны из числа линейных, или разветвленных, или цикличных насыщенных C1-С30-алкильных радикалов, и у и z являются одинаковыми или разными и каждый составляет от 0 до 3, и радикалы R3 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-С10-алкильных или алкокси-радикалов.

6. Способ по п. 1 или 2, отличающийся тем, что силан, содержащий полисульфановую группу, характеризуется общей формулой VI

где х=1-8, и радикалы R1 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных С1-С18-алкильных радикалов, радикалы R2 в молекуле являются одинаковыми или разными и выбраны из числа линейных, или разветвленных, или цикличных насыщенных С1-С30-алкильных радикалов, и радикалы R3 в молекуле являются одинаковыми или разными и выбраны из числа линейных или разветвленных C1-С10-алкильных или алкокси-радикалов.

7. Способ по п. 1, отличающийся тем, что вулканизаты на основе сшитого серой каучука получены из использованных шин, или конвейерных лент, или вулканизированных отходов, полученных при производстве промышленных резиновых изделий или пневматических шин для транспортных средств.

8. Способ регенерации вулканизатов на основе сшитого серой каучука с получением регенерированных продуктов, отличающийся тем, что он включает по меньшей мере следующие этапы способа:

- помещение вулканизата на основе сшитого серой каучука, подлежащего регенерации, в количествах от 68 до 98% по весу в механический смеситель, и

- нагревание вулканизата на основе сшитого серой каучука, подлежащего регенерации, от 50 до 70°С, и

- добавление по меньшей мере одного дитиофосфорил-полисульфида и/или по меньшей мере одного силана, содержащего полисульфановую группу, в количествах от 2 до 15% по весу, и

- смешивание компонентов, упомянутых для образования смеси, в течение от 5 до 35 минут при температуре от 80 до 150°С.

9. Способ по п. 7, отличающийся тем, что вулканизаты на основе сшитого серой каучука получены из использованных шин, или конвейерных лент, или вулканизированных отходов, полученных при производстве промышленных резиновых изделий или пневматических шин для транспортных средств.

10. Регенерированный продукт, полученный способом по любому из пп. 1-9.

11. Регенерированный продукт по п. 10 для производства пневматических шин для транспортных средств.

12. Применение дитиофосфорил-полисульфидов в качестве регенерирующих средств для регенерации вулканизатов на основе сшитого серой каучука.

13. Применение силанов, содержащих полисульфановую группу, в качестве регенерирующих средств для регенерации вулканизатов на основе сшитого серой каучука.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| RU 95110768 A1, 10.05.1997 | |||

| RU 2007106022 A, 20.08.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛИЛАЛКИЛПОЛИСУЛЬФАНОВ | 2001 |

|

RU2259374C2 |

Авторы

Даты

2017-05-11—Публикация

2013-01-02—Подача