Область техники

Настоящее изобретение относится к системе теплообменника с воздушным охлаждением и, в частности, к системе теплообменника с воздушным охлаждением для использования на химических заводах, заводах по производству сжиженного природного газа и электростанциях.

На крупных предприятиях, таких как электростанции, системы теплообменника с воздушным охлаждением применяются для охлаждения текучей среды, имеющей повышенную температуру в результате теплообмена, сжатия, дистилляции, реакции и т.п. Например, см. патентный документ 1. Система теплообменника с воздушным охлаждением, раскрытая в патентном документе 1, содержит раму основания, образованную прямоугольной стальной рамой, множество теплообменников, занимающих верхнее отверстие рамы основания и каждый из которых содержит оребренные трубы теплопереноса, узел вентилятора, сконфигурированный для нагнетания охлаждающего воздуха на внешние поверхности труб теплопереноса, входную магистраль (коллектор) для подачи текучей среды, имеющей высокую температуру, на теплообменники, и выходную магистраль для возврата текучей среды, прошедшей через теплообменники, обратно на высокотемпературную установку. Входная магистраль содержит главную трубу на впускном конце, и множество труб, ответвляющихся от главной трубы и соединенных своими выходными концами с соответствующими теплообменниками.

Документы, описывающие предшествующий уровень техники

Патентные документы

Патентный документ 1: JP09-079768A

Краткое описание изобретения

Задача, решаемая изобретением

В входной магистрали этой системы теплообменника с воздушным охлаждением главная труба подвергается тепловому расширению из-за высокой температуры текучей среды, которая в ней течет, и положения входных концов ответвительных труб смещаются вдоль длины главной трубы относительно рамы основания. Теплообменники также индивидуально подвергаются тепловому расширению из-за высокой температуры текущей в них текучей среды, но поскольку теплообменники разнесены друг от друга, движение теплообменников относительно рамы основания существенно меньше, чем движение входной главной трубы относительно рамы основания. Поэтому между входным концом и выходным концом каждой ответвительной трубы возникает относительное смещение, и в соединительных участках между ответвительными трубами и главной трубой, а также между ответвительными трубами и теплообменниками возникают напряжения, которые могут привести к повреждению ответвительных труб.

Для устранения этой проблемы, как показано на фиг. 8, в промежуточных точках ответвительной трубы 203, соединяющей главную трубу 201 с теплообменником 202 можно сформировать множество перпендикулярно изогнутых участков (колен) 204 так, чтобы ответвительная труба 203 имела возможность отклоняться (угол отклонения или раскрытия) во время теплового расширения, и напряжения в ответвительной трубе 203 были минимизированы. Однако включение таких колен в ответвительную трубу увеличивает общую длину ответвительной трубы и приводит к росту производственных издержек из-за увеличения расходов на материал и рабочую силу. Повторяющиеся деформации на каждом колене в итоге могут привести к повреждению колена.

Настоящее изобретение было сделано, имея в виду эти проблемы прототипа, и его основной целью является минимизация напряжений в трубе, соединяющей входную магистраль с теплообменником в системе теплообменника с воздушным охлаждением во время теплового расширения, используя очень простую структуру.

Средства решения задачи

Для достижения поставленной цели согласно настоящему изобретению предлагается система теплообменника с воздушным охлаждением, содержащая: раму (3) основания; входную магистраль (6), включающую входную главную трубу (16), проходящую в первом направлении, входную впускную трубу (17), сообщающуюся с входной главной трубой для подачи текучей среды во входную главную трубу, и множество ответвительных труб (18), отходящих от входной главной трубы в разных точках вдоль первого направления; теплообменник (4), содержащий впускной коллектор (31), сообщающийся с каждой из ответвительных труб, пакет труб (35, 36) сообщающийся с впускным коллектором одним своим концом, и выпускной коллектор (33), сообщающийся с другим концом пакета труб, при этом впускной коллектор подвижно установлен на раме основания; и соединительный элемент (41, 75), соединяющий впускные коллекторы по меньшей мере двух теплообменников друг с другом, при этом соединительный элемент имеет по существу такой же коэффициент теплового расширения, что и входная главная труба.

Согласно такой конструкции входная магистраль нагревается текущей в ней текучей средой и соединительные элементы и впускные коллекторы также нагреваются аналогичным образом, поскольку они в тепловом отношении находятся в тех же условиях, что и входная магистраль (в частности, входная главная труба), поэтому они подвергаются тепловому расширению таким же образом. В результате, относительное смещение между входным концом и нижним концом каждой ответвительной трубы минимизируется. Следовательно, даже без применения деформируемых структур, таких как колена, в каждой ответвительной трубе, повреждения ответвительной трубы можно минимизировать, а структуру каждой ответвительной трубы можно упростить. Это также позволяет сократить производственные издержки.

Впускной коллектор может быть установлен с возможностью скольжения или иного перемещения на раме основания, применяя элемент (71) с низким коэффициентом трения или деформируемый элемент (71), установленный между впускным коллектором и рамой основания.

Для того, чтобы привести каждый соединительный элемент в одинаковое тепловое состояние с входной магистралью, соединительный элемент может быть по меньшей мере частично покрыт теплоизолирующим материалом (42).

Типично впускной коллектор и выпускной коллектор каждого теплообменника помещены один над другим, а пакет труб содержит первый пакет (35) труб, проходящий от впускного коллектора во втором направлении, по существу перпендикулярном первому направлению, и второй пакет (36) труб, отходящий от удаленного конца первого пакета труб к выпускному коллектору параллельно первому пакету, при этом система далее содержит выходную магистраль 7, содержащую выходную главную трубу и множество ответвительных труб (53), отходящих от выходной главной трубы во множестве точек вдоль первого направления, и каждая из которых сообщается с выпускным коллектором соответствующего одного из теплообменников. Предпочтительно, каждый теплообменник далее содержит промежуточный коллектор (32), который установлен между удаленным концом первого пакета труб и соответствующим концом второго пакета труб.

В этом случае впускной коллектор и выпускной коллектор каждого теплообменника могут быть фиксированно прикреплены друг к другу так, чтобы совместно образовать узел коллекторов, и этот узел коллекторов может быть установлен на раме основания с возможностью скольжения или иного перемещения. Таким образом, всю структуру можно упростить.

Альтернативно, и впускной коллектор, и выпускной коллектор каждого теплообменника могут быть установлены на раме основания с возможностью индивидуального перемещения так, чтобы и впускной коллектор, и выпускной коллектор каждого теплообменника могли смещаться в соответствии с тепловым расширением входной магистрали и выходной магистрали, соответственно.

Тем самым можно получить особо точное согласование между смещением впускного коллектора и тепловым расширением входной магистрали и между смещением выпускного коллектора и тепловым расширением выходной магистрали.

Предпочтительно, входная впускная труба соединена в промежуточной точке входной главной трубы, которая фиксированно прикреплена к фиксированному опорному элементу. Тем самым входная главная труба может подвергаться тепловому расширению в направлениях наружу от фиксированной промежуточной точки так, чтобы максимальное смещение входной главной трубы можно было минимизировать.

В таком случае оптимальный результат может быть достигнут, если впускной коллектор теплообменника, примыкающий к опорному элементу, будет соединен с опорным элементом через соединительный элемент.

Таким образом, набор впускных коллекторов и соединительных элементов может подвергаться тепловому расширению по существу в таком же режиме, что и входная главная труба входной магистрали.

Эффект изобретения

Благодаря описанным выше структурам напряжения в каждой ответвительной трубе, вызванные тепловым расширением, можно минимизировать, применяя очень простую структуру.

Краткое описание чертежей

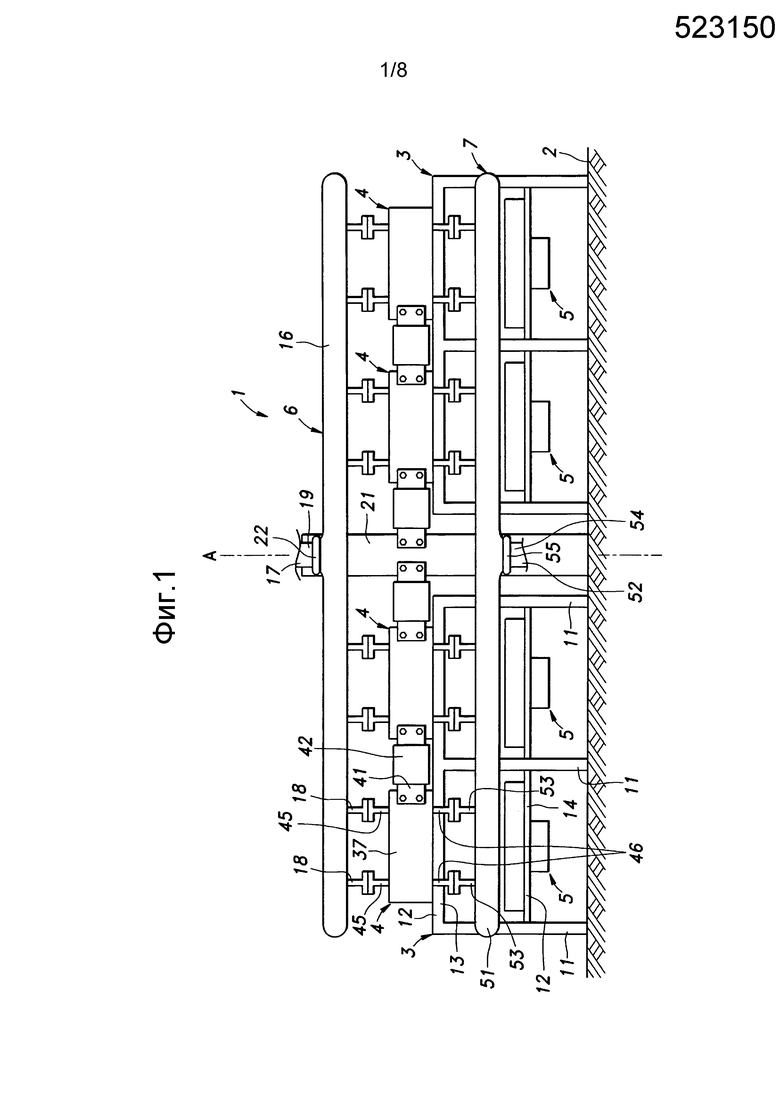

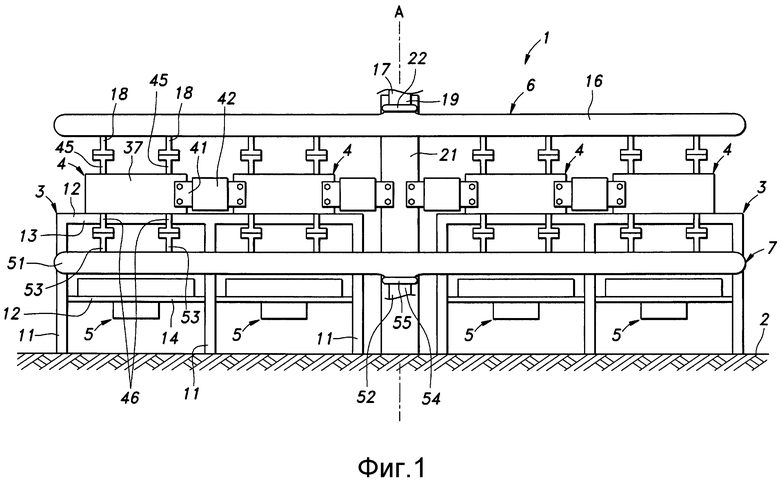

Фиг. 1 - вид сбоку системы теплообменника с воздушным охлаждением, приведенный как первый вариант настоящего изобретения.

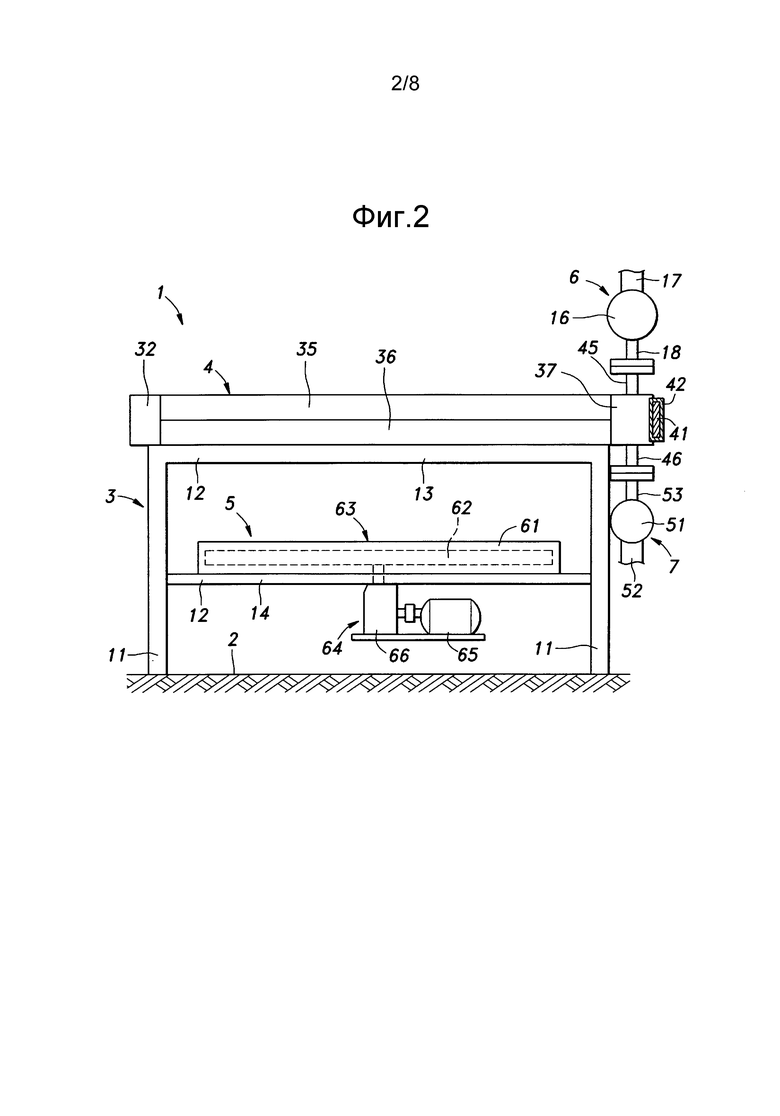

Фиг. 2 - вид сбоку единичной установки (секции) системы теплообменника с воздушным охлаждением по первому варианту.

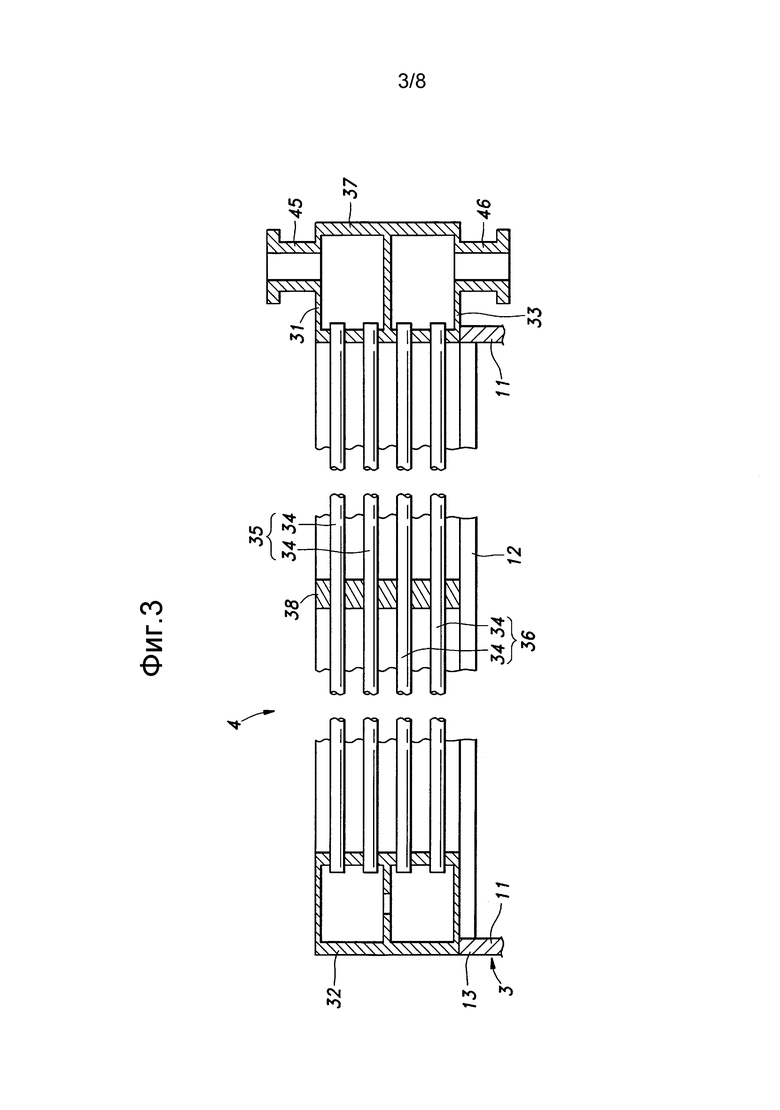

Фиг. 3 - сечение одного из теплообменников.

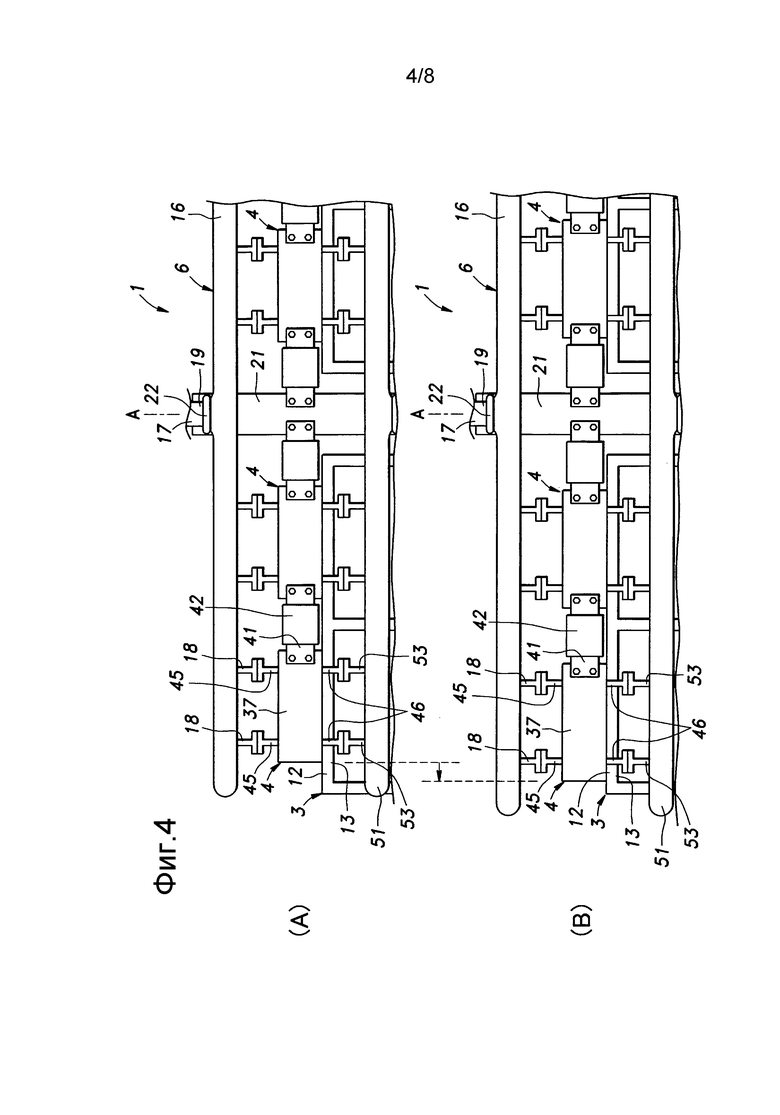

Фиг. 4 - иллюстративный вид, показывающий систему теплообменника с воздушным охлаждением по первому варианту в нормальном состоянии (А) и в состоянии теплового расширения (В).

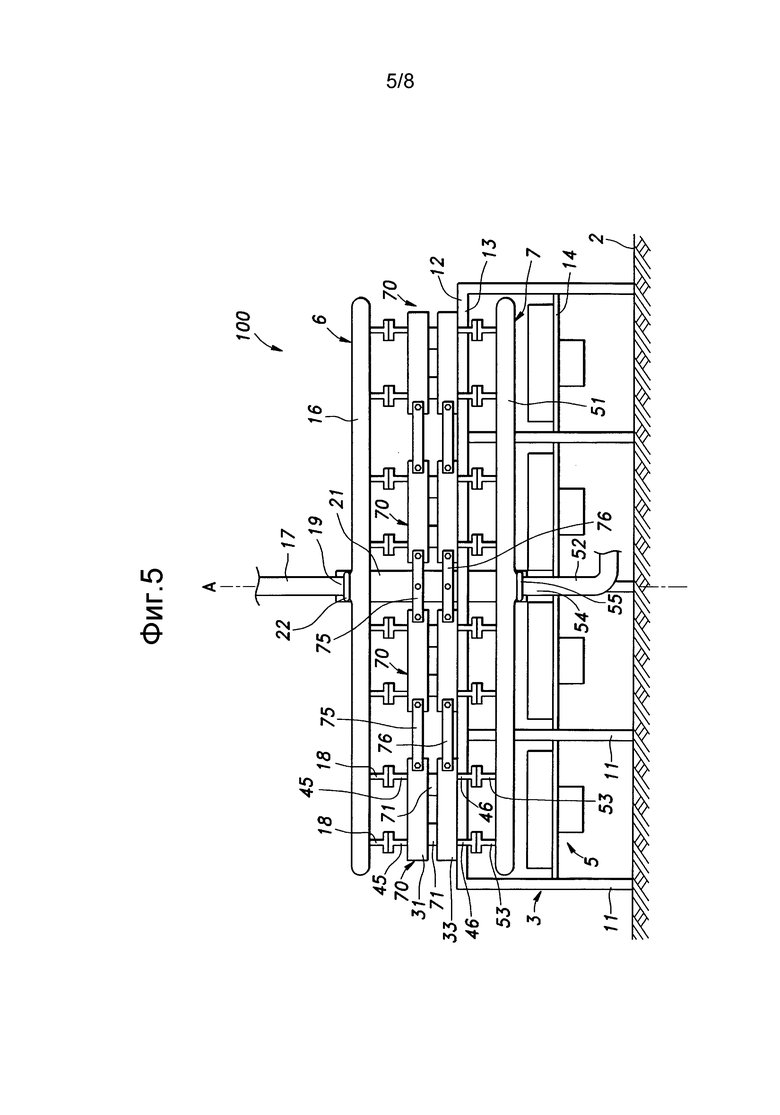

Фиг. 5 - вид сбоку системы теплообменника с воздушным охлаждением, приведенный как второй вариант настоящего изобретения.

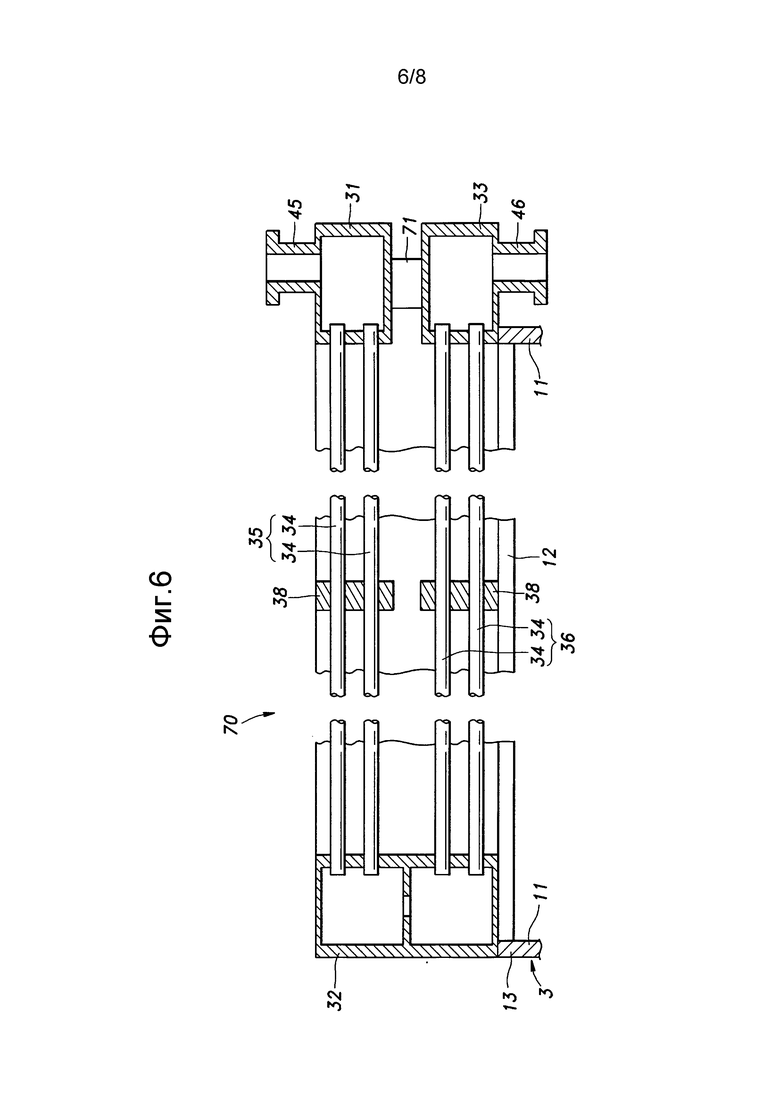

Фиг. 6 - Сечение одного из теплообменников.

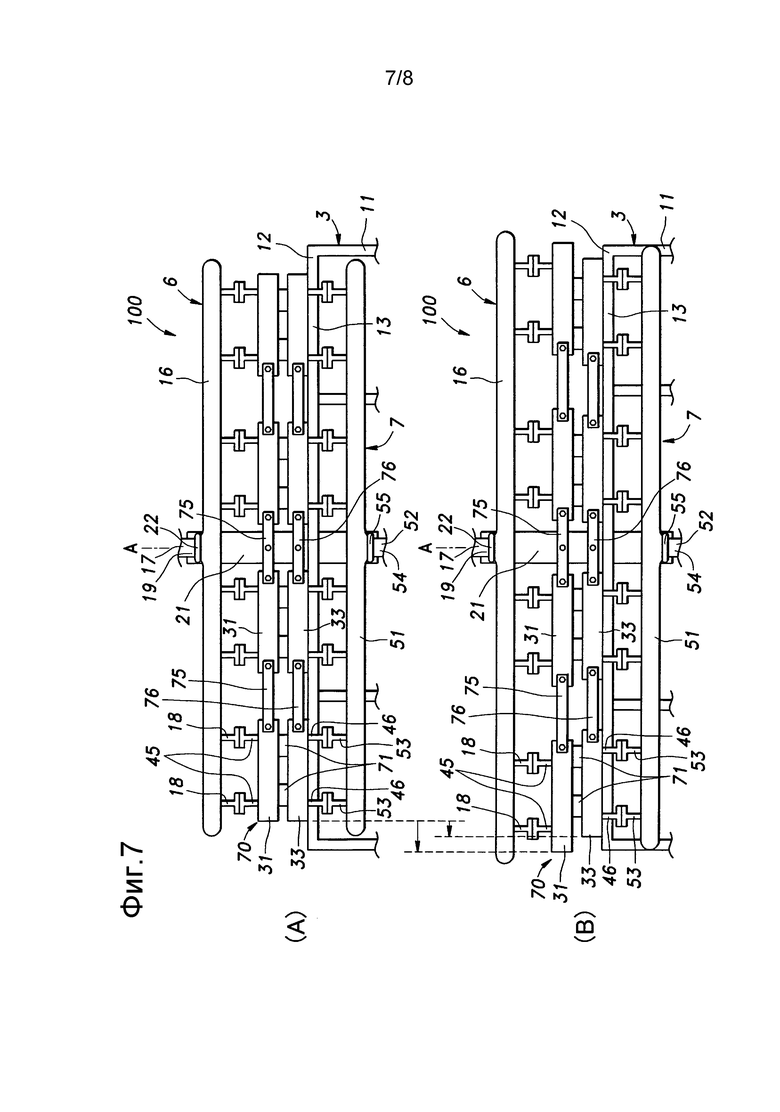

фиг. 7 - иллюстративный вид, показывающий систему теплообменника с воздушным охлаждением по второму варианту в нормальном состоянии (А) и в состоянии теплового расширения (В).

Фиг. 8 - вид, иллюстрирующий соединительную трубу, соединяющую входную магистраль с теплообменником в известной конструкции.

Далее следует подробное описание разных вариантов системы 1 теплообменника с воздушным охлаждением по настоящему изобретению со ссылками на приложенные чертежи. В каждом варианте система 1 теплообменника с воздушным охлаждением применяется для охлаждения хладагента и т.п. в различных установках, например хладагента для применения в установке по сжижению природного газа. Хладагент может содержать известные компоненты, например, воду, аммиак, этилен и пропилен.

(Первый вариант)

Как показано на фиг. 1 и 2, система 1 теплообменника с воздушным охлаждением по первому варианту содержит раму 3 основания, стоящую вертикально на поверхности 2 основания (например, на поверхности земли или на поверхности пола), множество теплообменников 4 и соответствующих вентиляторных установок 5, размещенных на раме 3 основания, входную магистраль 6 для подачи хладагента на теплообменники 4, и выходную магистраль 7 для отвода хладагента, прошедшего через теплообменники 4.

Рама 3 основания состоит из металлической рамы, включающей множество стоек 11 и множество балок 12, которые проходят горизонтально между стойками 11. Балки 12 определяют прямоугольную в плане раму на верхних концах стоек 11, тем самым определяя участок 13 поддержки теплообменника. Балки 12 далее определяют другую прямоугольную в плане раму под участком 13 поддержки теплообменника, тем самым определяя участок 14 поддержки вентиляторной установки. И участок 13 поддержки теплообменника, и участок 14 поддержки вентиляторной установки определяют плоскую горизонтальную поверхность.

Входная магистраль 6 проходит линейно и горизонтально и включает входную главную трубу 16, входную впускную трубу 17, соединенную со средней (относительно длины) точкой входной главной трубы 16, и множество линейных входных ответвительных труб 18, соединенных с входной главной трубой 16. Входные ответвительные трубы 18 расположены с интервалом в направлении длины входной главной трубы 16. Хладагент подается от входной впускной трубы 17 во входную главную трубу 16 и из нее во входные ответвительные трубы 18. Входная главная труба 16 имеет значительно больший диаметр, чем входные ответвительные трубы 18, поэтому хладагент может подаваться в каждую из ответвительных труб 18 при одинаковом давлении. Входная магистраль 6 фиксированно прикреплена к колоннообразному поддерживающему элементу 21, который стоит вертикально в фиксированном отношении с поверхностью 2 основания, в соединительной точке 19, которая определена между входной впускной трубой 17 и входной главной трубой 16, с помощью соединительного элемента 22, например, U-образного хомута. Альтернативно, поддерживающий элемент 21 может быть сформирован интегрально с рамой 3 основания. Когда линия отвеса, проходящая через соединительный участок 19, определенный между входной впускной трубой 17 и входной главной трубой 16, определяется как опорная (центральная) линия А системы 1 теплообменника с воздушным охлаждением, тепловое расширение входной магистрали происходит так, что входная главная труба 16 удлиняется наружу в направлении ее длины от опорной линии А, а соединительный участок 19 остается по существу в фиксированном положении. Входная магистраль 6 может поддерживаться поддерживающим элементом 21 через деформируемые элементы (например, пружины) в разных точках входной главной трубы 16 так, чтобы не мешать тепловому расширению входной магистрали 6.

Как показано на фиг. 3, каждый теплообменник 4 содержит впускной коллектор 31, промежуточный коллектор 32, выпускной коллектор 33, первый пакет 35 труб, состоящий из множества труб 34 теплопереноса, создающих сообщение между внутренними полостями впускного коллектора 31 и промежуточного коллектора 32, и второй пакет 36 труб, состоящий из множества труб 34 теплопереноса, создающих сообщение между внутренними полостями промежуточного коллектора 32 и выпускного коллектора 33. И впускной коллектор 31, и промежуточный коллектор 32, и выпускной коллектор 33 состоят из пустотелого короба, определяющего внутреннее пространство. Впускной коллектор 31 и выпускной коллектор 33 механически соединены друг с другом снаружи так, что их внутренние пространства не сообщаются друг с другом и совместно образуют интегральный коллекторный узел 37. Первый пакет 35 труб проходит от впускного коллектора 31 перпендикулярно продольному направлению входной главной трубы 16, а промежуточный коллектор 32 соединен с удаленным концом первого пакета 35 труб так, что промежуточный коллектор 32 оказывается отнесенным от впускного коллектора 31. Второй пакет 36 труб проходит от промежуточного коллектора 32 к выпускному коллектору 33 параллельно первому пакету 35 труб. Трубы 34 теплопереноса, образующие первый и второй пакеты 35, 36 труб, проходят линейно и могут быть оснащены ребрами для увеличения площади их поверхности. В первом и втором пакетах 35, 36 труб трубы 34 теплопереноса расположены множеством слоев. Средние по длине точки труб 34 теплопереноса, образующих первый и второй пакеты 35, 36 труб, пропущены сквозь разделитель 38 труб, определяющий множество сквозных отверстий. Благодаря тому, что трубы 34 теплопереноса первого и второго пакетов 35, 36 труб проходят сквозь разделитель 38 труб, трубы 34 теплопереноса можно удерживать в разнесенном друг от друга положении.

Каждый теплообменник 4 опирается с возможностью скольжения на участок 13 поддержки теплообменника рамы 3 основания впускным коллектором 31 и промежуточным коллектором 32 коллекторного узла 37. Когда каждый теплообменник 4 лежит на участке 13 поддержки теплообменника, впускной коллектор 31 находится выше выпускного коллектора 33, и первый, и второй пакеты 35, 36 труб проходят горизонтально. В этой связи, если смотреть в плане, теплообменники 4 расположены на раме 3 основания так, чтобы трубы 34 теплопереноса первого и второго пакетов 35 и 36 труб проходили перпендикулярно направлению, в котором проходит входная главная труба 16 входной магистрали. Теплообменники 4 расположены вдоль длины входной главной трубы 16. Коллекторный узел 37 каждого теплообменника 4 соединен с коллекторным узлом 37 соседнего теплообменника соединительной пластиной 41. Каждая соединительная пластина 41 соединена с соответствующими коллекторными узлами 37 с возможностью теплообмена и, факультативно, на контактные поверхности нанесена консистентная смазка. Каждый коллекторный узел 37, примыкающий к опорной линии А соединен с поддерживающим элементом 21 также через соединительную пластину 41. Каждая соединительная пластина 41 является плоской и ее главная плоскость проходит перпендикулярно трубам 34 теплопереноса первого и второго пакетов 35, 36 труб. Каждая соединительная пластина 41 прикреплена к коллекторному узлу 37 или поддерживающему элементу 21 на каждом осевом конце (вдоль длины входной главной трубы 16) резьбовыми болтами. Альтернативно, каждая соединительная пластина 41 может быть прикреплена к коллекторному узлу 37 или поддерживающему элементу 21 сваркой. Каждая соединительная пластина 41 может быть по большей части покрыта теплоизолирующим материалом 42, кроме тех ее частей, которые соединены с коллекторным узлом 37 (или поддерживающим элементом 21). Благодаря применению теплоизолирующего материала 42 температуру каждой изолирующей пластины 41 можно поддерживать на величине, близкой к температуре коллекторного узла 37.

Каждый впускной коллектор 31 снабжен парой впускных труб 45, выступающих линейно вверх от него. Конец каждой впускной трубы 45 соединен с противоположным концом соответствующей входной ответвительной трубы 18. Каждый выпускной коллектор 33 снабжен парой выпускных труб 46, выступающих от него вниз. В показанном варианте впускной коллектор 31 и выпускной коллектор 33 каждого теплообменника 4 снабжены парой впускных труб 45 и парой выпускных труб 46, соответственно, и впускные трубы 45 и выпускные труба 46 соединены с соответствующими ответвительными трубами 18 и 53 одна к одной. Однако впускной коллектор 31 и выпускной коллектор 33 каждого теплообменника могут быть снабжены только одной впускной трубой 45 и одной выпускной трубой 46, соответственно. Кроме того, в объем настоящего изобретения входит решение, согласно которому множество ответвительных труб соединено с коллектором одного теплообменника.

Как показано на фиг. 1 и 2, выходная магистраль 7 содержит выходную главную трубу 51, проходящую линейно и параллельно входной главной трубе 16 входной магистрали 6 и под входной главной трубой 16, единственная выходная выпускная труба 52 соединена в промежуточной точке выходной главной трубы 51 в направлении ее длины, и множество линейных выходных ответвительных труб 53 соединено с выходной главной трубой 51. Выходные ответвительные трубы 53 расположены с интервалами вдоль длины выходной главной трубы 51. Выходная магистраль 7 соединена с выпускными трубами 46 выпускных коллекторов 33 теплообменников 4 на концах соответствующих выходных ответвительных труб 53 резьбовыми болтами или сваркой. Таким образом, хладагент течет из выпускного коллектора 33 каждого теплообменника 4 в выходную главную трубу 51 через соответствующие выпускные трубы 46 и выходные ответвительные трубы 53 и, далее, в выходную выпускную трубу 52. Выходная главная труба 51 имеет существенно больший диаметр, чем выходные ответвительные трубы 53. Выходная магистраль 7 расположена так, что соединительный участок 54 между выходной главной трубой 51 и задней впускной трубой 51 расположен на опорной линии А. Соединительный участок 54 фиксированно прикреплен к поддерживающему элементу 21 на опорной линии А соединительным элементом 55, например U-образным хомутом. Благодаря этому тепловое расширение выходной магистрали 7 происходит так, что выходная главная труба 51 удлиняется в направлении длины от опорной линии А, а соединительный участок 54 остается по существу фиксированным в своем положении. Выходная магистраль 7 может поддерживаться поддерживающим элементом 21 через деформируемые элементы (например, пружины), расположенные в разных точках выходной главной трубы 51 так, чтобы не мешать тепловому расширению выходной магистрали 7.

Входная магистраль 6, коллекторные узлы 37, выходная магистраль 7 и соединительные пластины 41 выполнены из материала или материалов с по существу одинаковым коэффициентом теплового расширения. Например, входная магистраль 6, коллекторные узлы 37, выходная магистраль 7 и соединительные пластины 41 могут быть изготовлены из одного и того же материала.

Каждая вентиляторная установка 5 содержит главный корпус 63 вентилятора, состоящий из цилиндрического кольца 61 вентилятора и вентилятора 62, установленного с возможностью вращения внутри кольца 61 вентилятора, и привод 64 для приведения во вращение вентилятора 62. Привод 64 содержит электродвигатель 65 и трансмиссию 66 для соединения выходного вала электродвигателя 65 с вращающимся валом вентилятора 62. В вентиляторной установке 5 главный корпус 63 вентилятора поддерживается участком 14 поддержки вентилятора, расположенным под соответствующим теплообменником 4. Когда вентилятор 62 вращается, вентиляторная установка 5 нагнетает воздух на внешние поверхности первого и второго пакетов 35, 36 труб с нижнего своего конца. В показанном варианте для каждого теплообменника 4 имеется одна вентиляторная установка 5. Однако одна вентиляторная установка 6 может применяться для множества теплообменников 4.

В этой системе 1 теплообменника с воздушным охлаждением, описанной выше, хладагент поступает во входную главную трубу 16 через входную впускную трубу 17 входной магистрали 6 и распределяется по входным ответвительным трубам 18, после чего подается в отдельные теплообменники 4. В каждом теплообменнике 4 хладагент течет во впускную трубу 45, впускной коллектор 31, первый пакет 31 труб, промежуточный коллектор 32, второй пакет 36 труб, выпускной коллектор 36 и выпускную трубу 46 в перечисленном порядке. Пройдя через теплообменник 4, хладагент течет от индивидуальных выпускных труб 46 в выходные ответвительные трубы 53 выходной магистрали 7, и соединяется в выходной главной трубе 51, после чего вытекает через выходную выпускную трубу 52. При протекании через первый и второй пакеты 35, 36 труб каждого теплообменника, хладагент отдает теплоту в воздух, нагнетаемый соответствующей вентиляторной установкой 5 через трубы 34 теплопереноса, образующие пакеты труб, и тем самым охлаждается.

В описанном варианте системы 1 теплообменника с воздушным охлаждением, поскольку коллекторные узлы 37 теплообменников 4 соединены друг с другом соответствующими соединительными пластинами 41, когда входная магистраль 6 и выходная магистраль 7 подвергаются тепловому расширению под действием теплоты текущего по ним хладагента, теплообменники 4 имеют возможность двигаться относительно рамы 3 основания так, чтобы во входных ответвительных трубах 18, нижних ответвительных трубах 53, впускных трубах 45 и выпускных трубах 46 не возникали напряжения. Как показано на фиг. 4, когда входная магистраль 6 и нижняя магистраль 7 нагреваются текущим в них хладагентом, входная главная труба 16 и выходная главная труба 51 подвергаются тепловому расширению, при этом опорная линия А определяет неподвижную центральную точку, коллекторные узлы 37 нагреваются хладагентом, текущим по коллекторным узлам 37, и соединительные пластины 41, соединенные с коллекторными узлами 37, нагреваются от них. Коллекторные узлы 37 и соединительные пластины 41 соединены друг с другом последовательно так, чтобы сформировать структуру, которая соединена с поддерживающим элементом 21 в средней точке. Поэтому такая структура подвергается тепловому расширению в направлении наружу от опорной линии А в направлении длины входной главной трубы 16 и выходной главной трубы 51. В результате, относительное смещение между входным концом и выходным концом каждой входной ответвительной трубы 18 и, следовательно, напряжение во входной ответвительной трубе минимизируются. Аналогично, относительное смещение между входным концом и выходным концом каждой выходной ответвительной трубы 53 и, следовательно, напряжение в выходной ответвительной трубе минимизируется. Следовательно, для входных ответвительных труб 18 и выходных ответвительных труб 53 не нужны структуры, создающие гибкость, такие как колена, и это упрощает трубчатую конструкцию входных ответвительных труб 18 и выходных ответвительных труб 53. Это позволяет сократить производственные издержки.

(Второй вариант)

Далее следует подробное описание системы 100 теплообменника с воздушным охлаждением по второму варианту настоящего изобретения со ссылками на фиг. 5-7. Система 100 теплообменника с воздушным охлаждением по второму варианту настоящего изобретения аналогична системе 1 теплообменника с воздушным охлаждением по первому варианту, за исключением структур теплообменников 4 и соединительных пластин 41. В описании второго варианта детали, соответствующие деталям первого варианта обозначены теми же позициями и повторное описание этих деталей опускается.

В каждом теплообменнике 70 в системе 100 теплообменника с воздушным охлаждением впускной коллектор 31 отделен от выпускного коллектора 33. Выпускной коллектор 33 снабжен гладкой плоской верхней поверхностью, на которую помещен плоский вставной элемент 71. Вставной элемент 71 может быть изготовлен из материала с низким коэффициентом трения, таким как фтористая смола. Альтернативно, вставной элемент 71 может быть также изготовлен как деформируемый элемент. На верхней поверхности вставного элемента лежит впускной коллектор 31. Разделитель 38 труб разделен на две части, одна из которых поддерживает первый пакет 35 труб, а вторая часть поддерживает второй пакет 36 труб. Благодаря такой конструкции впускной коллектор 31 является подвижным в направлении длины входной главной трубы 16 относительно выпускного коллектора 33. Когда впускной коллектор 31 смещается относительно выпускного коллектора 33, впускной коллектор 31 может скользить по вставному элементу 71, либо вставной элемент 71 может скользить по выпускному коллектору 33. Альтернативно, вставной элемент 71 может деформироваться. В качестве модифицированного варианта, впускной коллектор 31 может быть помещен непосредственно на верхнюю поверхность выпускного коллектора 33 так, чтобы впускной коллектор 31 мог скользить по выпускному коллектору 33. Когда впускной коллектор 31 скользит по выпускному коллектору 32, по меньшей мере один из первого пакета 35 труб и второго пакета 36 труб неизбежно подвергается упругой деформации. Поскольку длина первого пакета 35 труб и второго пакета 36 труб достаточно велика по сравнению с относительным смещением между впускным коллектором 31 и выпускным коллектором 33, такое смещение впускного коллектора 31 относительно выпускного коллектора 33 не приведет к какому-либо повреждению первого пакета 35 труб и второго пакета 36 труб.

Впускной коллектор 31 каждого теплообменника 70 соединен с впускным коллектором 31 соседнего теплообменника 70 вдоль длины входной главной трубы 16 через соединительную пластину 75 впускной стороны. Впускной коллектор 31 теплообменника 70, примыкающий к опорной линии А соединен с поддерживающим элементом 21 через соединительную пластину 75 впускной стороны. Аналогично, выпускной коллектор 33 каждого теплообменника 70 соединен с выпускным коллектором примыкающего теплообменника 70 вдоль длины входной главной трубы 16 соединительной пластиной 76 выпускной стороны. Выпускной коллектор 33 теплообменника 70, примыкающего к опорной линии А соединен с поддерживающим элементом 21 через соединительную пластину 76 выпускной стороны. В этом варианте соединительные пластины 75, 76 впускной стороны и выпускной стороны имеют плоскую форму и их главная плоскость проходит перпендикулярно направлению длины первого и второго пакетов 35, 36 труб. Каждая из пластин 75, 76 впускной и выпускной сторон могут быть по большей части покрыты изолирующим материалом.

В этом варианте входная магистраль 6, впускной коллектор 31, выпускной коллектор 33, выходная магистраль 7, соединительные пластины 75 впускной стороны и соединительные пластины 76 выпускной стороны выполнены из материала или материалов, имеющих по существу одинаковый коэффициент теплового расширения. Например, входная магистраль 6, впускной коллектор 31, выпускной коллектор 33, выходная магистраль 7, соединительные пластины 75 впускной стороны и соединительные пластины 76 выпускной стороны могут быть изготовлены из одного и того же материала так, чтобы все они имели одинаковый коэффициент теплового расширения.

В системе 100 теплообменника с воздушным охлаждением по второму варианту впускной коллектор 31 выполнен подвижным относительно выпускного коллектора 33, а выпускной коллектор 33 выполнен подвижным относительно рамы 3 основания. Хладагент охлаждается при протекании через первый и второй пакеты 35, 36 труб, температура во входной магистрали 6 и впускном коллекторе 31 перед пакетами 35, 36 труб, по существу одинакова, так же, как и температура в выпускном коллекторе 33 и в выходной магистрали 7 после пакетов 35, 36 труб. Поэтому, как показано на части В фиг. 7, структура впускных коллекторов 31 и соединительных пластин 75 впускной стороны смещается относительно рамы 3 основания больше, чем структура выпускных коллекторов 33 и соединительных пластин 76 выпускной стороны, поэтому эти структуры могут лучше адаптироваться к входной главной трубе 16, которая расширяется больше, чем выходная главная труба 51 из-за ее более высокой температуры. Следовательно, система 100 теплообменника с воздушным охлаждением по второму варианту позволяет еще более эффективно уменьшить напряжения во входных ответвительных трубах 18 и выходных ответвительных трубах 53, чем система 1 теплообменника с воздушным охлаждением по первому варианту.

Настоящее изобретение было описано в терминах конкретных вариантов, но настоящее изобретение не ограничивается показанными вариантами и может быть изменено в своих различных частях. Например, в вышеописанных вариантах разные компоненты соединены с поддерживающими элементами так, чтобы тепловое расширение происходило в обе стороны от опорной линии А, но в некоторых вариантах настоящего изобретение поддерживающие элементы могут быть опущены. Форма рамы 3 основания и положение вентиляторных установок 5 могут свободно меняться, не выходя за пределы объема настоящего изобретения. Далее, то, что соединительный элемент имеет по существу такой же коэффициент теплового расширения, что и входная главная труба, не обязательно означает, что эти два элемента имеют приблизительно одинаковый коэффициент теплового расширения, но структура, состоящая из впускных коллекторов и соединительных пластин демонстрирует такие же свойства теплового расширения, что и входная главная труба входной магистрали.

Содержание оригинальной заявки на патент Японии, на основании которой согласно Парижской конвенции испрашивается приоритет, а также содержание источников, в которых описывается прототип, упомянутых в настоящей заявке, включены в настоящее описание путем отсылки.

Позиции на чертежах

1, 100 - система теплообменника с воздушным охлаждением

2 - поверхность основания

3 - рама основания

4, 70 - теплообменник

5 - вентиляторная установка

6 - входная магистраль

7 - выходная магистраль

16 - входная главная труба

18 - входная впускная труба

21 - поддерживающий элемент

31 - впускной коллектор

32 - промежуточный коллектор

33 - выпускной коллектор

34 - труба теплопереноса

35 - первый пакет труб

36 - второй пакет труб

37 - коллекторный узел

41 - соединительная пластина (соединительный элемент)

42 - теплоизолирующий материал

45 - впускная труба

46 - выпускная труба

51 - выходная главная труба

52 - выходная выпускная труба

53 - выходная ответвительная труба

71 - вставной элемент

75 - впускная соединительная пластина (соединительный элемент)

76 - выпускная соединительная пластина (соединительный элемент)

А - опорная линия.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ДИСТИЛЛЯЦИИ | 2023 |

|

RU2836198C2 |

| ХИМИЧЕСКИЙ РЕАКТОР С ПЛАСТИНЧАТЫМ ТЕПЛООБМЕННИКОМ | 2011 |

|

RU2566767C2 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПРОВЕДЕНИЯ ТЕПЛООБМЕНА И СТАТИЧЕСКОГО СМЕШЕНИЯ С ЖИДКОСТЬЮ | 2007 |

|

RU2433367C2 |

| ТЕПЛОИСПОЛЬЗУЮЩИЙ КОМПРЕССОР | 2001 |

|

RU2184269C1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2137078C1 |

| ТЕПЛООБМЕННАЯ СИСТЕМА | 2008 |

|

RU2482412C2 |

| ОБЪЕДИНЕННЫЙ ТЕПЛООБМЕННИК ОТОПИТЕЛЯ КАБИНЫ И СИСТЕМЫ РЕЦИРКУЛЯЦИИ ВЫХЛОПНЫХ ГАЗОВ | 2012 |

|

RU2580996C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПРОТИВОПОЛОЖНЫМ РАСПОЛОЖЕНИЕМ ПОРШНЕЙ | 2005 |

|

RU2375594C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ РЕКУПЕРАЦИИ ТЕПЛА ОТРАБОТАВШИХ ГАЗОВ И УЛАВЛИВАНИЯ УГЛЕВОДОРОДОВ | 2016 |

|

RU2684153C2 |

| ВОЗДУШНО-ЖИДКОСТНЫЙ ТЕПЛООБМЕННИК И СИСТЕМА ДВИГАТЕЛЯ | 2013 |

|

RU2633280C2 |

Изобретение относится к теплотехнике и может быть использовано в системах теплообменников с воздушным охлаждением. Система (1) теплообменника с воздушным охлаждением содержит входную магистраль (6), содержащую множество входных ответвительных труб (18), отходящих от нее, теплообменник (4), соединенный с выходным концом каждой из ответвительных труб и содержащий впускной коллектор (31), помещенный на раму основания с возможностью перемещения, выпускной коллектор и множество труб (34) теплопереноса, соединяющих эти два коллектора, и соединительный элемент (41, 75), соединяющий каждую соседнюю пару впускных коллекторов. Входная магистраль, впускные коллекторы и соединительные элементы имеют сходный коэффициент теплового расширения так, чтобы когда входная магистраль подвергается тепловому расширению, соответствующее тепловое расширение впускных коллекторов и соединительных элементов приводило к движению впускных коллекторов относительно рамы основания на расстояние, соответствующее тепловому расширению входной магистрали. В системе теплообменника с воздушным охлаждением напряжения в трубе, соединяющей входную главную трубу входной магистрали и каждый теплообменник, минимизируется за счет применения простой конструкции. 10 з.п. ф-лы, 8 ил.

1. Система теплообменника с воздушным охлаждением, содержащая:

раму основания;

входную магистраль, содержащую входную главную трубу, проходящую в первом направлении, входную впускную трубу, сообщающуюся с входной главной трубой, для подачи текучей среды во входную главную трубу, и множество ответвлений, отходящих от входной главной трубы в разных точках вдоль первого направления;

по меньшей мере, два теплообменника, каждый из которых содержит впускной коллектор, сообщающийся с каждым из ответвлений и установленный с возможностью перемещения на раме основания, пакет труб, сообщающихся на одном своем конце с впускным коллектором, и выпускной коллектор, сообщающийся с другим концом пакета труб; и

по меньшей мере, один соединительный элемент, соединяющий впускные коллекторы по меньшей мере двух теплообменников друг с другом, при этом соединительный элемент имеет по существу такой же коэффициент теплового расширения, что и входная главная труба.

2. Система по п. 1, в которой впускной коллектор установлен с возможностью перемещения на раме основания с помощью элемента с низким коэффициентом трения.

3. Система по п. 1, в которой впускной коллектор установлен с возможностью перемещения на раме основания с помощью деформируемого элемента.

4. Система по п. 1, в которой каждый соединительный элемент по меньшей мере частично покрыт теплоизолирующим материалом.

5. Система по п. 1, в которой впускной коллектор и выпускной коллектор каждого теплообменника помещены один на другом, и пакет труб содержит первый пакет труб, проходящий от впускного коллектора во втором направлении, по существу перпендикулярном первому направлению, а второй пакет труб проходит от удаленного конца первого пакета труб параллельно первому пакету труб, при этом

система дополнительно содержит выходную магистраль, содержащую выходную главную трубу, проходящую в первом направлении, выходную выпускную трубу, сообщающуюся с выходной главной трубой для отвода текучей среды из выходной главной трубы, и множество ответвлений, отходящих от выходной главной трубы в разных точках вдоль первого направления, и каждая из которых сообщается с выпускным коллектором соответствующего одного из теплообменников.

6. Система по п. 5, в которой каждый теплообменник дополнительно содержит промежуточный коллектор, подсоединенный между удаленным концом первого пакета труб и соответствующим концом второго пакета труб.

7. Система по п. 5, в которой впускной коллектор и выпускной коллектор каждого теплообменника фиксированно прикреплены друг к другу так, чтобы совместно образовать коллекторный узел, который поддерживается с возможностью перемещения рамой основания.

8. Система по п. 5, в которой впускной коллектор и выпускной коллектор каждого теплообменника поддерживаются рамой основания с возможностью индивидуального перемещения.

9. Система по п. 8, в которой выпускные коллекторы соединены друг с другом соответствующим соединительным элементом отдельно от впускных коллекторов.

10. Система по п. 1, в которой входная впускная труба соединена в промежуточной точке входной главной трубы, при этом промежуточная точка фиксированно прикреплена к фиксированному поддерживающему элементу.

11. Система по п. 10, в которой впускной коллектор теплообменника, примыкающего к поддерживающему элементу, соединен с поддерживающим элементом через соединительный элемент.

| JP 2012037069 A 23.02.2012 | |||

| Уплотнение поршня | 1980 |

|

SU979768A1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2005 |

|

RU2268360C1 |

| СПОСОБ РЕГУЛИРОВКИ В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ УПЛОТНИТЕЛЬНОГО ЗАЗОРА В РЕГЕНЕРАТИВНОМ ТЕПЛООБМЕННИКЕ, ТЕРМОУПРАВЛЯЕМОЕ РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2441188C1 |

| Топка для торфа | 1924 |

|

SU1181A1 |

Авторы

Даты

2017-05-11—Публикация

2013-08-14—Подача