ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения твердого молока и к продуктам, полученным таким способом.

УРОВЕНЬ ТЕХНИКИ

В пищевой промышленности идет постоянный поиск, направленный на повышение удобства пищевых продуктов. В частности, молокосодержащие продукты требуют специальной обработки для увеличения срока хранения. Таким образом в течение длительного времени молочные продукты получали в форме сухого порошка. Срок годности сухих продуктов значительно больше, чем свежих молочных продуктов. Однако порошкообразные формы не очень удобны, поскольку при использовании некоторых устройств для измерения точной дозировки необходимо растворение порошкообразных форм. Для решения проблемы с дозировкой было предложено использование «твердого молока», которое представляет подвергшееся сжатию или прессованное сухое молоко. Средний размер частиц молока обычно составляет от 30 мкм до 700 мкм, предпочтительно от 60 мкм до 400 мкм, предпочтительнее от 75 мкм до 300 мкм. Твердое молоко ограничено наружной поверхностью, обычно обеспеченной в форме таблеток, гранул или пилюль с размером стороны, обычно от нескольких миллиметров до нескольких сантиметров, обычно имеющих кубическую форму (и наружную поверхность) со стороной 25 мм или округлую или цилиндрическую форму (и наружную поверхность) с диаметром 25 мм или около того, и массу от около 2 г до 10 г, предпочтительно от около 4 до 5 г. Это является областью техники, к которой относится настоящее изобретение. Такое твердое молоко комбинирует преимущества молока в порошкообразной форме в отношении сроков хранения и преимущество твердой формы в отношении стабильности может легко транспортироваться и также может быть предварительно дозировано для получения заданного молочного напитка.

При производстве таблеток из молокосодержащих порошкообразных форм встают проблемы, связанные с растворимостью и прочностью таблеток. Обычно чем прочнее таблетки, тем хуже они растворяются. Дополнительно, из-за давления, прилагаемого при трамбовке молока в порошкообразной форме, может выделиться эмульгированный жир, что в результате приведет к повышению содержания свободного жира в таблетках. Общеизвестно, что свободный жир оказывает негативное воздействие на срок годности молочных продуктов из-за повышенной чувствительности к окислению свободных жиров. Нормально, если содержание свободного жира составляет более чем 4 вес.% от общего веса продукта по сухому веществу, это приводит к неощущаемому окислению свободного жира.

Решения указанных выше проблем были предложены в WO 2007/077970, WO 2010/073724 и EP 1048216. В этих документах предшествующего уровня техники описываются альтернативные способы получения таблеток, которые включают молоко или производные молока. В случае, когда проводят технологическую обработку молока в порошкообразной форме или молокосодержащих порошкообразных форм в таблетки, важно, что производительность этого процесса достаточно высокая. Например, при получении детского питания требуется производительность порядка нескольких тонн прессованного детского питания в день. В случае, когда средняя масса таблетки составляет около 4-5 грамм, 200000 таблеток составляют около 1 тонны прессованной порошкообразной формы. Например, скорость таблетирования 750 таблеток в минуту в результате приводит к производительности около 4,5 часов на тонну порошкообразной формы. Следовательно, требуется высокоскоростной процесс.

В WO2007/077970 описано твердое молоко, объем которого составляет от 1 см3 до 50 см3 с пористостью 30%-60%, содержанием жира равным или более 5 вес.%, содержанием воды от 1% до 4 вес.%. Такое твердое молоко получают способом, включающим:

- стадию прессования для прессования порошкообразного молока для получения твердой формы из прессованного порошкообразного молока предпочтительно с приложением усилия сжатия от 50 кПа до 30 МПа, скоростью прессования, которая представляет скорость движения пуансона, полученной при делении прилагаемого усилия сжатия на длительность прессования, составляющей от 0,1 мм/с до 100 мм/с, длительностью удержания прессования, составляющей от 0,1 с до 1 с, длительностью поддержания максимального усилия сжатия; размер порошкообразного молока (после процесса распылительной сушки) предпочтительно составляет от около 5 мкм до 150 мкм;

- стадию увлажнения для увлажнения прессованного порошкообразного молока, полученного на стадии прессования, длительность которой составляет от 5 с до 1 ч при температуре от 30°C до 100°C, при которых часть частиц молока, находящихся вблизи поверхности прессованного порошкообразного молока, расплавилась с образованием слипания;

- и стадию сушки для сушки прошедшего увлажнение прессованного порошкообразного молока, длительность которой составляет от 12 с до 2 ч.

Каждая из трех стадий такого способа имеет значительную длительность, общая длительность процесса велика, следовательно, это делает невозможным получение удовлетворительной производительности. Дополнительно, повышается риск микробного загрязнения. В WO 2007/077970 указывается, что прочность твердого молока может составлять от 30 Н до 200 Н, но не принимает во внимание другой ключевой физический параметр, который представляет прочность таблеток на истирание. Прочность на истирание относится к потере порошкообразной формы твердого молока после его падения при заранее заданных условиях и может быть измерена с помощью фриабилиметра. В WO 2010/073724 описывается тот же самый тип твердого молока, полученный согласно способу, включающему так же три стадии прессования в форме, увлажнения и сушки и включающему дополнительную стадию предварительной классификации для получения порошкообразного молока с большим размером диаметра частиц, чем диаметр указанных выше частиц, путем классификации порошкообразного молока, которое представляет ингредиент твердого молока, стадию прессования в форме, проводимую при использовании порошкообразного молока, полученного проведением стадии классификации. Такая стадия классификации представляет процесс с использованием сита с размером ячеек от 200 мкм до 700 мкм.

При увлажнении прессованного порошкообразного молока частицы, расположенные близко к его поверхности, частично растворяются и слипаются. На стадии сушки прочность близко к поверхности порошкообразного молока может быть увеличена на очень ограниченной толщине одной частицы порошка по сравнению с прочностью внутренней части порошкообразного молока. Степень слипаемости регулируется длительностью стадии увлажнения.

В EP 1048216 описывается отличающийся способ, в котором порошок увлажняют и агломерируют перед стадией прессования. Это имеет несколько отрицательных последствий, включая тот факт, что порошок больше не является свободно сыпучим, что делает трудным его подачу в устройство для таблетирования и дополнительно будет гораздо труднее сушить прессованные таблетки, поскольку внутренняя часть таблетки все еще влажная и сушка будет значительно медленнее, что в результате приводит к возникновению неприемлемого риска роста микробов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание приведенный выше уровень техники, продолжает существовать потребность в твердом молоке, лишенном недостатков предшествующего уровня техники, то есть представляет комбинацию достаточной прочности, подходящей прочности на истирание и хорошей растворимости, и имеющем хорошую производительность при производстве в условиях, максимально препятствующих микробному загрязнению.

Для достижения этого эффекта один из объектов настоящего изобретения относится к способу получения твердого молока, включающему стадию прессования частицы молока для получения прессованного блока твердого молока, затем стадию увлажнения и затем стадию сушки, при этом:

- стадию прессования проводят с коэффициентом сжатия от 50% до 80%,

- на стадии увлажнения воду распыляют на наружную поверхность указанного прессованного блока твердого молока в количестве от 0,1 мг до 8 мг/см2 площади указанной наружной поверхности, причем длительность стадии увлажнения составляет менее 1 с получением увлажненного твердого блока с увлажненным внешним слоем по меньшей мере из двух рядов частиц молока.

- стадия сушки следует после стадии увлажнения в течение менее чем 10 с, а длительность сушки составляет менее 30 с,

с получением при этом твердого молока, имеющего структуру сердцевина/корка, причем толщина корки составляет по меньшей мере толщину двух рядов частиц молока.

В варианте изобретения, на стадии прессования порошкообразное молоко прессуют при скорости прессования от 110 мм/с до 200 мм/с.

В варианте изобретения, после стадии прессования не следует стадия выдержки, на которой поддерживают давление прессования или объем прессованного блока твердого молока, и/или стадия увлажнения следует после стадии прессования в течение менее чем 10 с.

В варианте изобретения, на стадии увлажнения воду распыляют в количестве от 0,5 мг до 5 мг/см2 площади указанной наружной поверхности.

В варианте изобретения, длительность стадии увлажнения составляет от 0,050 с до 0,500 с.

В варианте изобретения, стадия сушки следует после стадии увлажения в течение 5 с или менее.

В варианте изобретения, длительность стадии сушки составляет от 1с до 20с.

В варианте изобретения, стадия сушки позволяет получить содержание влаги в твердом молоке в пределах ±0,2% исходного уровня влаги порошкообразного молока.

В варианте изобретения, стадию сушки проводят инфракрасным излучением.

В варианте изобретения, стадию прессования проводят с коэффициентом сжатия, составляющим от 56% до 62%.

В варианте изобретения, температура распыляемой воды во время стадии увлажнения составляет или от 5°С до 25°С, или от 75°С до 95°С.

В варианте изобретения, способ проводят в воздухе при атмосферном давлении при температуре, составляющей от 15°С до 25°С, с относительной влажностью менее 50%.

В варианте изобретения, после стадии сушки проводят стадию охлаждения, на которой твердое молоко охлаждают до температуры ниже 30°С, предпочтительно от 0°С до 30°С, еще предпочтительнее от 15°С до 30°С.

В варианте изобретения, после стадии сушки или после стадии охлаждения, если таковая присутствует, проводят стадию упаковки, на которой твердое молоко упаковывают во влагонепроницаемую упаковку, предпочтительно в среде инертного газа.

В варианте изобретения, частицы молока имеют средний размер от 30 мкм до 700 мкм, предпочтительно от 60 мкм до 400 мкм, предпочтительнее от 75 мкм от 300 мкм.

Согласно изобретению, толщина корки твердого молока составляет от 150 мкм до 1,5 мм, предпочтительно от 200 мкм до 1000 мкм, предпочтительнее от 200 мкм до 500 мкм.

В варианте изобретения, способ проводят с производительностью от 750 до 2000 блоков твердого молока в минуту.

Согласно первому возможному варианту воплощения настоящего изобретения порошкообразное молоко выбирают из цельного порошкообразного молока или порошкообразного детского питания, коэффициентом сжатия выбирают в интервале от 56% до 62% и давление прессования выбирают в интервале от 1 МПа до 8 МПа, предпочтительно от 2 МПа до 6 МПа, предпочтительнее от 2 МПа до 4 МПа.

Согласно второму возможному варианту воплощения настоящего изобретения порошкообразное молоко выбирают из обезжиренного или полуобезжиренного порошкообразного молока, коэффициентом сжатия выбирают в интервале от 70% до 80% и давление прессования выбирают в интервале от 20 МПа до 30 МПа.

Другой объект настоящего изобретения относится к твердому молоку из прессованного порошкообразного молока, получаемому указанным выше способом, со структурой сердцевина/корка и толщина корки составляет от 150 мкм до 1,5 мм.

Согласно варианту воплощения настоящего изобретения толщина корки составляет от 200 мкм до 1000 мкм.

В варианте изобретения, толщина корки составляет от 200 мкм до 500 мкм.

В варианте изобретения, твердое молоко из прессованного порошкообразного молока, получаемое указанным выше способом, со структурой сердцевина/корка имеет среднюю толщину корки, составляющую по меньшей мере толщину двух рядов частиц молока.

Согласно изобретению твердое молоко имеет механическую прочность от 0,01 МПа до 0,6 МПа.

Согласно настоящему изобретению твердое молоко может иметь процент прочности на истирание менее 10%.

Согласно настоящему изобретению твердое молоко имеет длительность растворения в водной среде при температуре от 20°С до 100°С менее одной минуты.

Неожиданно было обнаружено, что указанный выше способ позволяет проводить получение с высокой производительностью и в условиях, препятствующих микробному загрязнению, твердое молоко имеет структуру сердцевина/корка со средней толщиной корки, составляющей по меньшей мере толщину двух рядов частиц молока, то есть толщина корки предпочтительно составляет от около 150 мкм до 1,5 мм, и даже от около 200 мкм до 1000 мкм, и даже от около 200 мкм до 500 мкм, с комбинацией достаточной прочности, подходящей прочности на истирание и хорошей растворимости.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение следует понимать с учетом следующих определений.

- Используемый здесь термин «молоко» относится к материалу, выбираемому из обезжиренного молока, полуобезжиренного молока, цельного молока, модифицированного молока и молочной смеси для детского питания. Модифицированное молоко предпочтительно представляет молоко, содержащее замещенный жир, такой как растительные жиры или молоко свободное от лактозы, или содержащее добавленные сахара, такие как фруктоза, сахароза и тому подобное.

- Используемый здесь термин «порошкообразный» в отношении молока означает твердые маленькие фракции молока, то есть частицы молока (как отдельные, так и агломераты).

- Используемый здесь термин «средний размер» в отношении частиц молока означает эквивалентный диаметр частиц молока, для которых значение кумулятивного распределения составляет 50%, обычно называемое d50. Размер частиц порошка может быть определен при использовании лазерного анализатора размера частиц. Средний размер частиц молока составляет от 30 мкм до 700 мкм, предпочтительно от 60 мкм до 400 мкм, предпочтительнее от 75 мкм до 300 мкм.

- Используемый здесь термин «твердое молоко» относится к подвергнутому сжатию или прессованию порошкообразному молоку, ограниченному наружной поверхностью. Такое твердое молоко, обычно обеспечено в форме таблеток, гранул или пилюль с размером стороны, обычно от нескольких миллиметров до нескольких сантиметров, обычно имеющих кубическую форму (и наружную поверхность) со стороной 25 мм или около, или цилиндрическую форму (и наружную поверхность) с диаметром 25 мм или около с массой от около 2 г до 10 г, предпочтительно от около 4 до 5 г.

- Используемый здесь термин «площадь внешней стороны» в отношении твердого молока означает площадь внешней оболочки указанной наружной поверхности.

- Используемый здесь термин «корка» в отношении твердого молока означает внешнюю часть, включающую наружную поверхность твердого молока, имеющую форму слоя значительной толщины, по меньшей мере толщины двух рядов частиц молока, причем структура указанной корки представляет по существу непрерывную в том смысле, что частицы молока и/или агломераты молока по существу уже более не отделяются друг от друга (не рассыпаются), при этом непрерывная структура, однако, имеет определенную пористость. Корку получают увлажнением и сушкой наружной стороны твердого молока. Согласно вариантам изобретения химическая композиция корки идентична или не идентична химической композиции сердцевины.

- Используемый здесь термин «сердцевина» в отношении твердого молока означает внутреннюю часть твердого молока, покрытую коркой, структура такой сердцевины по существу не непрерывная (и также пористая) в том смысле, что частицы молока и агломераты молока соприкасаются друг с другом с сохранением между ними пространства.

- Используемый здесь термин «ряд частиц молока» означает совокупность частиц молока, граничащих друг с другом практически вдоль линии после прессования таких частиц. Толщина двух рядов частиц молока максимально равна и близко двойному среднему размеру частиц молока.

- Используемый здесь термин «средняя толщина корки» означает среднее значение локальной толщины корки в десяти различных точках, распределенных случайным образом на наружной поверхности корки. Эта толщина выражена здесь в микронах (мкм) или миллиметрах (мм).

- Используемый здесь термин «локальная толщина корки в точке на наружной поверхности» означает расстояние между указанной точкой наружной поверхности корки и границей раздела между коркой и сердцевиной, которое рассчитывают вдоль линии по существу перпендикулярной наружной поверхности корки.

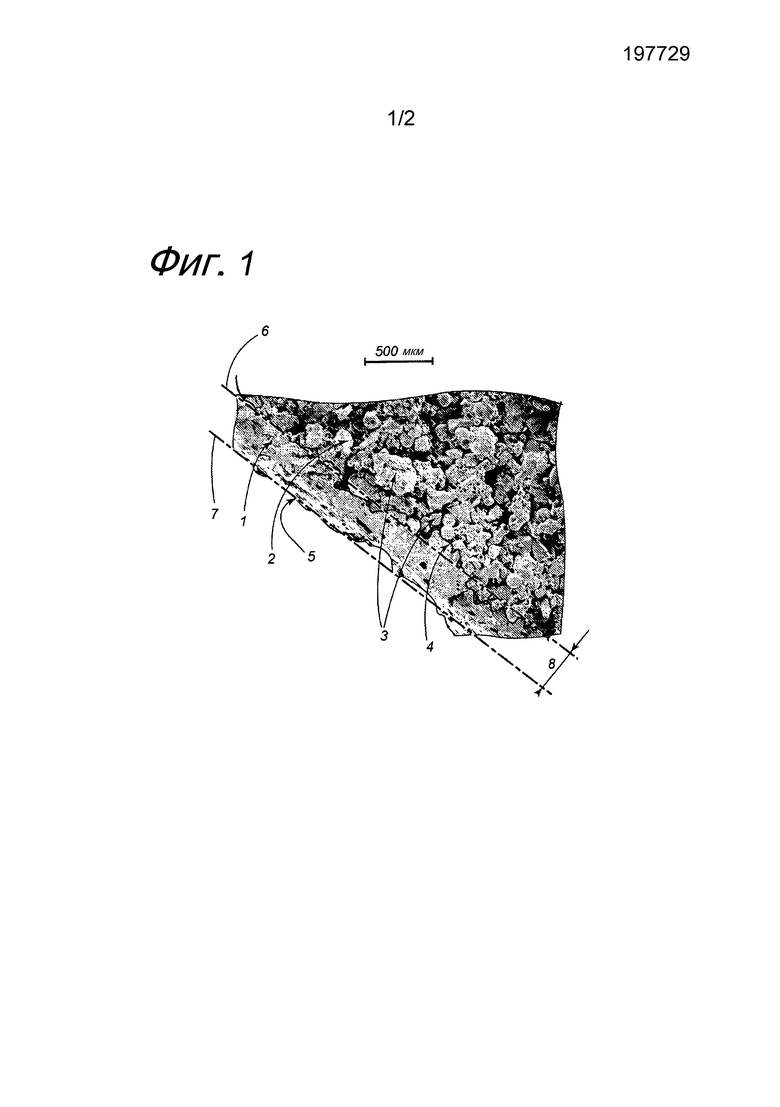

- Используемый здесь термин «промежуток между коркой и сердцевиной» означает место, где структура твердого молока по существу больше не непрерывна и становится главным образом не непрерывной в том смысле, как указано выше. Такое изменение не непрерывной структуры может наблюдаться визуально на срезе или на изображении электронного сканирующего микроскопа. Указанное место, где структура по существу больше не непрерывная и становится по существу не непрерывной представляет линию или среднюю линию переходной зоны между по существу непрерывной структурой (корка), где различные частицы молока или агломераты частиц молока не могут быть ясно визуально идентифицированы и по существу не непрерывной структурой (сердцевина), где различные частицы молока или агломераты частиц молока могут быть ясно визуально идентифицированы. Таким образом, на изображении среза возможно прохождение двух линий: внешняя средняя ограничивающая линия корки на наружной поверхности твердого молока и внутренняя средняя ограничивающая линия корки, где видимое уплотнение корки начинает постепенно исчезать, расстояние между двумя линиями представляет среднюю толщину корки, как рассчитано заранее.

- Используемый здесь термин «скорость прессования» означает скорость движение движущегося прессующего пуансона, то есть соотношение расстояния перемещения указанного пуансона/длительность прессования. Выражена в мм/с.

- Используемый здесь термин «длительность» означает временной интервал, в течение которого что-либо происходит. Слова длительность и время означают одно и то же.

- Используемый здесь термин «давление прессования» означает давление, прилагаемое к порошкообразному молоку, в результате которого оно спрессовывается. Такое давление прессования выражают в МПа (мегапаскалях).

- Используемый здесь термин «механическая прочность твердого молока» отражает прочность твердого молока. Он представляет соотношение 2F/S, где F представляет разрушающее усилие, прилагаемое в диаметрально противоположных направлениях к твердому молоку до тех пор, пока оно не разрушится, а S представляет площадь твердого молока, к которой прилагается усилие F, то есть латеральная площадь твердого молока. Разрушающее усилие F преобразуется в давление, таким образом, чтобы быть независимым от контакта с поверхностью, к которой оно прилагается. Для цилиндрических таблеток, например, давление на разрушение или механическую прочность выражают в МПа, представляющее удвоенное разрушающее усилие F, выраженное в N, деленное на площадь поверхности цилиндра, выраженную в мм2. Механическая прочность твердого молока выражают в МПа (или в кПа). Для измерения механической прочности твердого молока может быть использован тестер на прочность, такой как известный -08M DR. SCHLEUNIGER® PHARMATRON®.

- Используемый здесь термин «коэффициент сжатия» означает соотношение, рассчитанное в соответствии со следующей формулой:

Коэффициент сжатия = (кажущаяся плотность твердого молока/истинная плотность порошкообразного молока)*100.

- Используемый здесь термин «процент прочности к истиранию» означает (исходная масса твердых блоков - масса твердых блоков после теста)/исходную массу твердых блоков × 100. Для измерения % прочности к истиранию может быть использован тестер на прочность к истиранию, такой как известный F2, снабженный барабаном для определения прочности к истиранию SOTAX. Для измерения прочности к истиранию пять блоков твердого молока подвергают вращению в барабане со скоростью 20 оборотов в минуту в течение 30 с (то есть 10 вращений). Твердые блоки взвешивают перед и после теста. Перед взвешиванием твердых блоков с них удаляют пыль при использовании щетки.

- Используемый здесь термин «содержание влаги» или «уровень влажности» в отношении порошкообразного молока или твердого молока выражают, как соотношение и рассчитывают, как массу воды в порошкообразном или твердом молоке/общую массу порошкообразного + влага или твердое молоко + влага. Он выражен в виде процентов (%).

Слова и выражения, используемые в описании и формуле изобретения настоящей патентной заявки, следует понимать и толковать согласно приведенным выше определениям, наряду с техническими эквивалентами. Дополнительно, любые пределы должны рассматриваться с включением предельных значений.

Далее настоящее изобретение будет описано детально со ссылкой на несколько вариантов воплощения настоящего изобретения и несколько не ограничивающих Примеров, со ссылкой на следующие Фигуры, которые представляют возможные не ограничивающие варианты воплощения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 -полученная на сканирующем электронном микроскопе фотография среза части твердого молока по изобретению, показана его корка (1) и его сердцевина (2), содержащее частицы (3); граница между коркой и сердцевиной (4); наружная поверхность (5); внутренняя средняя ограничивающая линия корки (6) и внешняя средняя ограничивающая линия корки (7), и средняя толщина корки (8).

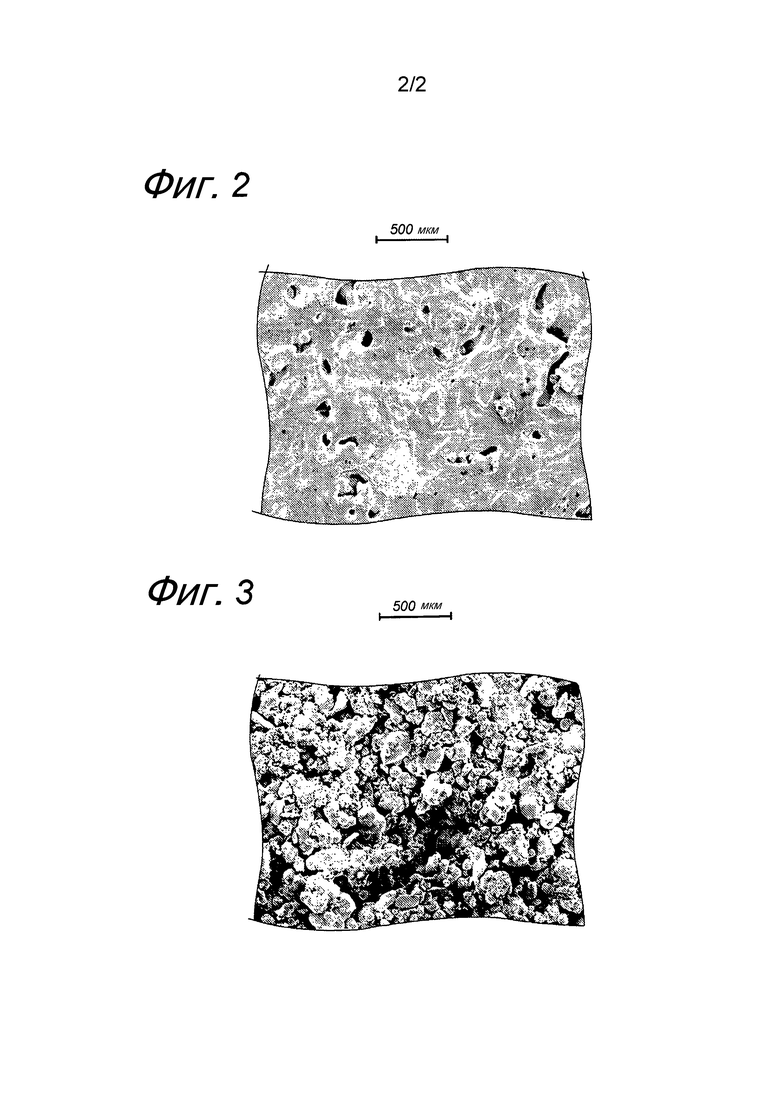

Фиг.2 - вид, подобный Фиг.1, показывающий корку твердого молока на наружной поверхности твердого молока.

Фиг.3 - вид, подобный Фиг.1 и 2, показывающий сердцевину внутри твердого молока.

Далее будет описан способ получения твердого молока по изобретению.

Способ получения твердого молока по изобретению включает три стадии, которые представляют первую стадию прессования, где частицы молока прессуют для получения прессованного блока твердого молока, затем вторую стадию увлажнения и затем третью стадию сушки. Способ может включать четвертую стадию, где твердое молоко охлаждают, и конечную стадию, где твердое молоко упаковывают.

В способе используют порошкообразное молоко, как указано выше, средний размер частиц молока составляет от 30 мкм до 700 мкм, предпочтительно составляет от 60 мкм до 400 мкм, предпочтительнее составляет от 75 мкм до 300 мкм.

Во время первой стадии способа, которая представляет первую стадию прессования, частицы молока прессуют для получения прессованного блока твердого молока. Скорость прессования предпочтительно составляет от 110 мм/с до 200 мм/с и предпочтительнее от 125 мм/с до 170 мм/с.

Предпочтительно прессование проводят при коэффициенте сжатия, составляющем от 50% до 80%, в частности от 56% до 62%. Определение параметров стадии прессования для получения коэффициента сжатия в заданных пределах коэффициента сжатия, как указано выше, известно или легко может быть сделано специалистом в области техники прессования порошкообразных форм.

Согласно первому возможному варианту воплощения настоящего изобретения порошкообразное молоко выбирают из порошкообразного цельного молока или порошкообразной смеси для детского питания, предпочтительно выбранный коэффициент сжатия составляет от 56% до 62%, и выбранное давление прессования составляет от 1 МПа до 8 МПа, предпочтительно от 2 МПа до 6 МПа, предпочтительнее от 2 МПа до 4 МПа.

В противоположность, согласно второму возможному варианту воплощения настоящего изобретения порошкообразное молоко выбирают из обезжиренного или полуобезжиренного порошкообразного молока, выбранный коэффициент сжатия составляет от 70% до 80%, и выбранное давление прессования составляет от 20 МПа до 30 МПа.

Эти коэффициенты сжатия делают возможным получение твердого молока с хорошей растворимостью в условиях использования. В качестве Примера в случае молочной смеси для детского питания длительность растворения в водной среде при температуре от 20°С до 100°С составляет менее одной минуты и предпочтительнее менее 30 с (смотрите, тест на растворимость, детально описанный в Примере 1). Согласно одному из возможных вариантов воплощения настоящего изобретения для стадии прессования используют ротационный пресс, производимый и продаваемый EUROTAB® TECHNOLOGIES.

Предпочтительно стадию прессования проводят, таким образом, что за ней не следует стадия поддержания давления прессования или объема после стадии прессования, то есть длительность выдержки составляет около ноля секунд.

Известно, что прессованные твердые блоки получают из порошка прессованием подходящего определенного известного количества указанного порошка в определенной подходящей пресс-форме с приложением усилия сжатия к порошку, как функции приложенного давления к порошку через верхние и нижние пуансоны и стенки формы, а объем удержания порошка определен окружающими стенками прессуемого и уплотняемого порошка, давление и объем связаны друг с другом. Также известно, что после прессования, как только коэффициент сжатия и скорость прессования становятся значительными, прессованные твердые блоки подвергают процессу, называемому «упругое восстановление» "elastic recovery", которое представляет способность порошка восстанавливать объем с момента прекращения приложения усилия сжатия. Упругое восстановление, обычно выражают в процентах. Его получают делением разницы между толщиной блока после упругого восстановления и толщиной блока под давлением на толщину блока под давлением × на 100. Известно, что этот процесс упругого восстановления может быть ограничен и контролироваться обеспечением стадии поддержания давления или объема прессования в течение определенного периода времени, то есть длительность выдержки. Введение стадии поддержания давления или объема описано, как благоприятное, в документе WO 2007/07790, процитированном ранее. Однако авторы настоящего изобретения продемонстрировали, что в контексте настоящего изобретения такая стадия поддержания не является преимущественной для производительности способа. Дополнительно, было продемонстрировано, что упругое восстановление порошкообразного молока не только относительно ограниченно, но также, что и стадия поддержания давления или объема также оказывает отрицательное влияние на длительность растворения твердого молока. Следовательно, стадию поддержания давления или объема предпочтительно не проводят, то есть ее длительность составляет почти около 0 секунд (смотрите, Пример 2) или может быть максимально короткой, с технической точки зрения. Таким образом, вторая стадия увлажнения может следовать после первой стадии прессования менее чем через 10 с, что вызвано технической необходимостью перемещения с первой стадии на вторую.

По окончанию первой стадии прессования получают прессованный блок твердого молока из прессованного порошкообразного молока. Обычно такой блок не имеет достаточной прочности для того, чтобы быть упакованным, представленным на рынке и впоследствии транспортированным потребителям. Также авторы настоящего изобретения продемонстрировали, что условия стадии прессования, как указано выше, позволяют получить прессованный блок твердого молока, обладающий достаточной когезией для того, чтобы пройти следующие стадии способа, то есть вторую стадию увлажнения и третью стадию сушки без разрушения. Дополнительно, стадия прессования наряду с последующими стадиями (стадия увлажнения, стадия сушки, необязательная стадия охлаждения и конечная стадия упаковки) могут проводиться с высокой производительностью - по меньшей мере 750 блоков твердого молока в минуту и предпочтительно от 1000 блоков твердого молока/минуту до 2000 блоков твердого молока/минуту. Такая производительность хорошие условия промышленного производства.

Во время второй стадии способа, которая представляет стадию увлажнения, влагу распыляют на наружную поверхность прессованного блока твердого молока, полученного по окончанию первой стадии прессования. Такое увлажнение предпочтительно осуществляют или должны осуществлять распылением в течение контролируемого периода времени контролируемым количеством воды и максимально равномерно по всей наружной поверхности прессованного блока твердого молока. Количество распыляемой воды предпочтительно составляет от 0,1 мг до 8 мг на см2 площади указанной наружной поверхности, предпочтительнее от 0,5 мг/см2 до 5 мг/см2, еще предпочтительнее от 0,7 мг/см2 до 2,5 мг/см2.

Длительность стадии увлажнения предпочтительно составляет менее 1 с, предпочтительнее составляет от 0,050 с до 0,500 с и еще предпочтительнее от 0,010 с до 0,300 с в зависимости от производительности. Вода, добавляемая к твердому молоку, должна располагаться только на наружной поверхности блока, по существу не проникая глубоко в блок, для получения при этом увлажненного твердого блока с увлажненным внешним слоем по меньшей мере в два ряда частиц молока. После сушки такой увлажненный наружный слой образует корку из твердого молока, наконец полученного.

Воду распыляют при температуре, составляющей от 5°С до 25°С, предпочтительно от 10°С до 15°С, или от 75°С до 95°С, предпочтительно от 80°С до 90°С, снижая, таким образом, риск роста микробов.

Для распыления требуемого количества воды на твердое молоко предпочтительно используют устройство, включающее по меньшей мере два распылителя. Количество и конструкция распылителей зависит от размера и геометрии увлажняемых таблеток. Вторая стадия способа по изобретению имеет целью увлажнение наружного слоя по меньшей мере в два ряда частиц молока прессованного твердого блока. При комбинировании второй стадии с третьей стадией сушки прочность и прочность на истирание твердого молока улучшаются, при этом в то же самое время сохраняется растворимость в заданных пределах в отношении применения твердого молока. Количество воды должно быть достаточным для растворения по меньшей мере двух рядов частиц молока на наружной поверхности твердого молока, для растворения поверхности частиц для получения при этом растворимых активных агентов, после сушки, обеспеченной на третьей стадии, слипание поверхности частиц позволяет повысить прочность твердого молока.

Однако длительность увлажнения должна быть максимально короткой для ограничения растворения растворимых активных агентов, для ограничения проникновения воды в сердцевину твердого молока, для ограничения длительности сушки и для снижения риска развития бактерий.

Распыление воды на поверхность прессованного твердого блока позволяет ограничить и контролировать точно количество воды и длительность распыления, для равномерного распыления и для облегчения стадии сушки. Во время третьей стадии способа, которая представляет стадию сушки, твердое молоко, полученное по окончанию второй стадии увлажнения, подвергают сушке.

Целью третьей стадии сушки является получение уровня влаги в твердом молоке, составляющего в пределах ±0,2% от около исходного уровня влаги порошкообразного молока, предпочтительно ±0,1%, предпочтительнее ± 0,05%, и даже возможно сохраняет исходное содержание влаги.

Во время второй стадии увлажнения способа по изобретению, содержание влаги сохраняется идентичным или по существу идентичным в сердцевине блока. Для этой цели третья стадия сушки следует за стадией увлажнения в течение менее чем 10 с, предпочтительно в течение менее чем 5 с, и имеет длительность менее 30 с, предпочтительно 20 с и предпочтительнее от 3 с до 11 с (то есть минимальная технически возможная длительность), позволяя, таким образом, избежать проникновения распыляемой на наружную поверхность твердого молока воды в его сердцевину. Третью стадию сушки предпочтительно проводят инфракрасным излучением (IR), предпочтительно при использовании инфракрасного туннеля. Предпочтительно применение IR, которое позволяет излучать волны с короткой длиной, позволяя, таким образом, избежать реакции Майяра на поверхности твердого молока. Использование IR возможно благодаря распылению воды на второй стадии, что позволяет распылять ограниченное количество воды, распределяемое равномерно. По существу IR обеспечивают сушку на небольшую глубину. Таким образом, вся вода, добавленная на поверхность на второй стадии, высушивается за очень короткий промежуток времени, исходная масса твердого молока перед увлажнением сохраняется и образуется тонкая и мягкая корка. Таким образом, во избежание слипания порошкообразной формы, которое вызывает неудобства, способ предпочтительно проводят в воздушной среде при атмосферном давлении при температуре от 15°C до 25°C и относительной влажности менее 50%.

Способ проводят, таким образом, чтобы средняя толщина корки соответствовала толщине по меньшей мере двух рядов частиц молока и/или составляла от 150 мкм до 1,5 мм.

Также способ по изобретению может включать четвертую стадию охлаждения, нацеленную на охлаждение прошедшего сушку твердого молока до температуры менее 30°С, предпочтительно от 0°С до 30°С, еще предпочтительнее от 15°С до 30°С.

Также способ по изобретению может включать конечную стадию упаковки после третьей стадии сушки или после четвертой стадии охлаждения, если ее проводят, нацеленную на охлаждение, где твердое молоко упаковывают во влагонепроницаемую упаковку, предпочтительно в среде инертного газа. В комбинации с четвертой стадией охлаждения это позволяет избежать выпадения конденсата внутри упаковки. Расфасовка во влагонепроницаемую упаковку в среде инертного газа очень важна, поскольку позволяет предотвратить поглощение влаги твердым молоком, которое окажет негативное влияние на поведение при растворении и может вызвать развитие бактерий. Комбинация различных стадий способа по изобретению позволяет получить производительность по меньшей мере 750 блоков твердого молока в минуту, предпочтительно от 750 до 2000 блоков твердого молока в минуту. Далее будет описано твердое молоко по одному из вариантов воплощения настоящего изобретения со ссылкой на Фиг.1-3.

Такое твердое молоко может быть получено при использовании указанного выше способа. Твердое молоко по изобретению имеет структуру сердцевина/корка (см. Фиг.1). Внешняя часть твердого молока, включающая наружную поверхность, представляет корку, имеющую форму слоя значительной толщины, в то время как внутренняя часть, покрытая коркой, представляет собой сердцевину. Помимо их соответствующего расположения относительно твердого молока, корка и сердцевина отличаются по своей структуре и уровню пористости.

Структура корки по существу непрерывна в том смысле, что частицы молока и/или агломераты молока по существу больше механически не отделены друг от друга за счет рассыпания, непрерывная структура, однако, имеет определенную пористость (см. Фиг.2).

Структура сердцевины по существу не непрерывная (и пористая) в том смысле, что частицы молока и агломераты молока соприкасаются друг с другом с сохранением между ними пустого пространства, частицы имеют почти такую же форму и размер, как таковые в исходном порошкообразном молоке (см. Фиг.3).

Дополнительно, если оба, и корка и сердцевина являются пористыми, уровень пористости корки меньше, чем уровень пористости сердцевины.

Промежуток между коркой и сердцевиной представляет линию или среднюю линию переходной зоны между по существу непрерывной структурой (корка), и по существу не непрерывной структурой (сердцевина), где, соответственно, различные частицы молока или агломераты частиц молока не могут быть ясно визуально идентифицированы, и, напротив, ясно визуально идентифицированы на срезе или фотографическом изображении среза твердого молока.

Согласно настоящему изобретению толщина корки (такая толщина, как определенная выше) составляет от 150 мкм до 1,5 мм.

Согласно варианту воплощения настоящего изобретения толщина корки составляет от 200 мкм до 1000 мкм.

В варианте изобретения, толщина корки составляет от 200 мкм до 500 мкм.

Согласно другому аспекту воплощения настоящего изобретения средняя толщина корки составляет по меньшей мере толщину двух рядов частиц молока.

Это позволяет получить твердое молоко со значительной прочностью, следовательно, оно может подвергаться выполнению операций передач и перемещения и транспортировки, при этом демонстрируя высокую длительность растворения менее 1 минуту и предпочтительно менее 30 секунд в условиях использования. Такая структура сердцевина/корка может быть получена при использовании указанного выше способа по изобретению. На стадии увлажнения получают увлажненный твердый блок с увлажненным внешним слоем по меньшей мере из двух рядов частиц молока. Затем на стадии сушки увлажненный наружный слой сушат с образованием корки. Механическую прочность твердого молоко по изобретению измеряют, как указано выше (например, при использовании тестера для определения прочности, такого как известный 8M DR. SCHLEUGER ® PHARMATRON®), она составляет от 0,01 МПа до 0,6 МПа и предпочтительно от 0,02 МПа до 0,3 МПа, и предпочтительнее от 0,03 до 0,3 МПа. Процент прочности на истирание твердого молока по изобретению, измеренный, как указано выше, может составлять менее 10%.

Твердое молоко по изобретению имеет длительность растворения в водной среде при температуре от 20°С до 100°С менее за одну минуту. Измерение скорости растворения проводят при использовании кондуктометрии, как это более детально описано в примере 2.

Настоящее изобретение будет более понятно при прочтении следующих Примеров, которые не ограничивают объем настоящего изобретения.

Пример 1: молочный продукт из порошкообразного молока

Тесты 1-4: порошкообразная молочная смесь для детского питания имела следующие признаки:

- плотность 0,46, то есть, плотность массы 0,46 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 2,1%.

Способ: 4,5 г порошкообразного молока поместили в цилиндрическую форму диаметром 25 мм. Порошкообразное молоко прессовали при скорости прессования 125 мм/с до достижения коэффициента сжатия 58%.

Сразу же после удаления из пресс-формы твердое молоко перемещали на сетчатом конвейере. Оно прошло четыре распылителя с достижением, таким образом, равномерного распыления распыляемой воды. Количество распыляемой воды на твердое молоко зависит от скорости конвейера и/или скорости подачи воды из распылителей. Скорость перемещения конвейера контролируют, таким образом, чтобы она достигала 1100 блоков твердого молока/минуту. Длительность увлажнения не превышает 300 мс. Увлажненное твердое молоко сразу же поступало на инфракрасный туннель, снабженный четырьмя 2 кВт IR лампами, которые равномерно сушат всю поверхность твердого молока. Сушку проводят до достижения исходной массы твердого молока перед увлажнением и/или исходного уровня влаги в твердом молоке перед увлажнением в течение от 5 до 12 с. Как только температура твердого молока достигала значения менее 30°С, измеряли прочность твердого молока при использовании тестера для определения прочности 8M DR. SCHLEUGER®.

В приведенной ниже Таблице приведены результаты, полученные для различных количеств распыляемой воды на площадь поверхности блока твердого молока.

Уплотнения (%)

Тесты на растворимость проводили в бутылочке для детского питания при использовании полученного твердого молока:

Растворимость оценивали, помещая 6 блоков твердого молока в бутылочку для детского питания с 180 мл воды с температурой 40°С, и встряхивали в течение 30 с. Через 30 с встряхивания вручную содержимое бутылочки для детского питания выливали на сито с размером ячеек 630 мкм. Визуально оценивали присутствие комков. Оценку растворимости выставляли по результатам визуальной оценке, в основном принимая во внимание размер оставшихся комков. При отсутствии комков оценка растворимости составила 0. При присутствии комков оценка растворимости составляла от 1 до 10 в зависимости от размера наблюдаемых на сите комков. Оценка 10 соответствует тому факту, что почти все блоки твердого молока остались на сите. Чем крупнее комки и чем ближе они к первоисходному размеру твердого молока, тем выше оценка. Растворимость считалась приемлемой, если оценка растворимости составляла менее или равную 2.

Твердое молоко, полученное в тестах 1-4, все имело оценку растворимости 1, что является преимуществом для заданного применения.

Тест 5: Порошкообразная молочная смесь для детского питания с отличающейся композицией по сравнению с порошкообразной формой, использованной в тестах 1-4:

- плотность 0,51, то есть плотность массы 0,51 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 3%.

Уплотнения (%)

Оценка растворимости твердого молока составила 1.

Тест 6: Порошкообразная молочная смесь для детского питания с отличающейся композицией по сравнению с порошкообразной формой, использованной в тестах 1-4:

- плотность 0,43, то есть, плотность массы 0,43 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 2,9%.

Уплотнения (%)

Оценка растворимости твердого молока составила 1.

Тест 7: Цельное порошкообразное молоко имело следующие признаки:

- плотность 0,38, то есть плотность массы 0,38 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 3,7%.

Уплотнения (%)

Тест 8: Полуобезжиренное порошкообразное молоко имело следующие признаки:

- плотность 0,39, то есть плотность массы 0,39 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 4,1%

Уплотнения (%)

Пример 2: Влияние времени выдержки

Измерение времени растворения:

Две таблетки поместили в лабораторный стакан, содержавший 200 мл с температурой 40°С. Содержимое лабораторного стакана аккуратно перемешивали при использовании магнитной мешалки и выдерживали при температуре 40°С во время анализа. Электродом, помещенным в лабораторный стакан, измеряли электропроводность каждые 3 секунды. Кривую электропроводности по времени перевели в проценты растворившегося твердого молока со временем с максимальным показателем электропроводности принятым за 100% растворимости твердого молока. Были получены показатели, соответствующие от 50% растворимости твердого молока до 90% растворимости твердого молока.

Порошкообразная молочная смесь для детского питания имела следующие признаки:

- плотность 0,46, то есть плотность массы 0,46 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 2,1%.

Способ: 4,5 г порошкообразного молока поместили в цилиндрическую форму диаметром 25 мм. Порошкообразное молоко прессовали при скорости прессования 125 мм/с или 200 мм/с до достижения коэффициента сжатия 61% или 64%. Для тестов B и D, как только был достигнут коэффициент сжатия, его поддерживали в течение 300 мс и затем снижали прилагаемое давление для удаления твердого молока.

уплотнения (%)

ность до достижения 50% растворимости твердого молока (с)

ность до достижения 90% растворимости твердого молока (с)

Заключение:

Эти тесты продемонстрировали значительное увеличение периода времени, требуемого для достижения 50% и 90% растворимости твердого молока при длительности выдержки, скомбинированной со скоростью прессования от 110 до 200 мм/с.

Пример 3: Влияние стадий увлажнения и сушки

Порошкообразная молочная смесь для детского питания имела следующие признаки:

- плотность 0,46, то есть плотность массы 0,46 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 2,1%.

Способ: 4,5 г порошкообразного молока поместили в цилиндрическую форму диаметром 25 мм. Порошкообразное молоко прессовали при скорости прессования 125 мм/с до достижения коэффициента сжатия 58%. Следующие тесты проводили при использовании технологий увлажнения и сушки, позволяющих варьировать длительность увлажнения и сушки.

уплотнения (%)

ность увлажнения (с)

ность сушки (с)

85% ОВ

85% ОВ

Ясно, что было получено твердое молоко с низкой прочностью, в частности, с таковой менее 20 Н.

Следующие тесты были проведены при использовании быстрого увлажнения с распылением и медленной сушки горячим воздухом:

уплотнения (%)

ность увлажнения (с)

ность сушки (с)

Прочность твердого молока не повысилась значительно при использовании быстрого увлажнения распылением и медленной сушки горячим воздухом в течение около 30 минут. Кроме того, образовавшаяся на поверхности корка вероятно тоньше, поскольку растворение твердого молока быстро ухудшилось, хотя прочность низкая, в частности менее 20 Н.

В соответствии с тестом в бутылочке для детского питания с водой с температурой 40°С и при встряхивании ее в течение 30 с были получены следующие оценки растворимости:

- для Примера G: 7, что означает, что большие куски остались на сите с размером ячеек 630 мкм,

- для Примера H: 10, что означает, что почти все блоки твердого молока остались на сите с размером ячеек 630 мкм.

Заключение:

Прочность твердого молока не улучшилась или незначительно улучшилась, если стадии увлажнения и сушки проводили в течение более длительных периодов, чем 1 с и 30 с, соответственно. Дополнительно, значительно увеличился результат, полученный для скорости растворения, при этом прочность твердого молока не повысилась удовлетворительно.

Пример 4: Влажность твердого молока

Порошкообразное детское питание имело следующие признаки:

- плотность 0,48, то есть плотность массы 0,48 г/см-3,

- средний размер от 100 мкм до 400 мкм, и

- содержание влаги 3,28%

Получение твердого молока:

Твердое молоко получили при использовании ротационного пресса от EUROTAB ® TECHNOLOGIES со следующими параметрами:

- масса: 4,9 г/блок твердого молока

- коэффициент сжатия: 56%

- количество распыляемой воды: 1,46 мг/см2

- сушка IR лампами в течение 13 с

После охлаждения до температуры менее 30°C механическая прочность составила 0,105 МПа. Оценка растворимости согласно протоколу в бутылочке для детского питания по Примеру 1 составила 1.

Способ измерения уровня влаги:

Анализ влаги проводили при использовании галогенового анализатора влажности HR73 от METTLER Toledo. Порошкообразные образцы 1,5 г поместили в алюминиевую форму (цилиндр диаметром 10 см). Анализ проводили при повышении температуры от 20°С до 120°С в течение 5 минут и содержание влаги определяли через 20 минут при температуре 120°С. Ее выражают в весовых процентах.

Получение образца для определения уровня влаги в корке:

Внешнюю поверхность осторожно царапают ножом для сбора достаточного количества образца для анализа на влагу. Для сбора 1,5 г образца использовали около 12 блоков твердого молока.

Получение образца для определения влаги в сердцевине:

Твердое молоко разломили на две части и осторожно извлекли сердцевину при использовании ножа. Для сбора 1,5 г образца разломили около 3 блоков твердого молока.

Получение образца для определения уровня влаги твердого молока в общем:

Один из блоков твердого молока осторожно измельчали в ступке для получения мелких фракций и брали для анализа 1,5 г измельченной порошкообразной формы.

Результаты:

Заключение:

Различия в содержании влаги между коркой твердого молока и исходным порошкообразным молоком составило менее 0,5%.

Различие в содержании влаги между сердцевиной и твердым молоком или твердым молоком в общем и исходным порошкообразным молоком составило менее 0,2%.

Содержание влаги в твердом молоке затем хорошо контролируется на уровне не более чем 0,2% выше или ниже уровня влаги в исходном порошкообразном молоке, используемом для получения твердого молока.

Пример 5. Способ получения SEM изображений и измерения толщины корки твердого молока при использовании

Устройство:

- Нож или скальпель

- Пинцет

- заглушки SEM

- Углеродный стикер (Carbon stickers)

- Линейка

- JEOL JFC-1200 устройства для нанесения тонкого покрытия (для покрытия образцов золотом)

- JEOL JSM-5610 сканирующий электронный микроскоп

- Графическое программное обеспечение или программное обеспечение SEM для определения толщины корки

Процедура

- Получение твердого молока и осторожное его разрушение. Нож или скальпель не подходят для получения подходящего изображения поперечного сечения корки.

- Отсечение избыточного материала таблетки для того, чтобы она совпадала с углеродным стикером.

- Берут заглушки SEM и приклеивают их к углеродному стикеру.

- Берут полученную часть твердого молока и приклеивают к углеродному стикеру на заглушку, ориентируя поперечное сечение вверх ногами (от стикера).

- Берут полученный стикер с частью твердого молока и используют устройство для нанесения тонкого покрытия для нанесения подходящего слоя золота согласно инструкции производителя.

- Перемещение покрытого золотом образца твердого молока в SEM и начало процедуры получения изображения согласно инструкции производителя.

- Получение изображения с заданным увеличением и проверка правильности индикатора шкалы для установки увеличения изображения.

- Применение программного обеспечения SEM или другого пакета программного обеспечения для обработки изображения для измерения локальной толщины корки в десяти различных точках на наружной поверхности корки и расчет среднего значения. На изображении могут быть нанесены две линии среза: внешняя средняя ограничивающая линия корки и внутренняя средняя ограничивающая линия корки, расстояние между двумя линиями представляет среднюю толщину корки, как рассчитано ранее, видимое уплотнение корки начинает постепенно исчезать в среднем от внутренней средней ограничивающей линии корки.

Результат:

Средняя толщина корки, измеренная по твердому молоку, полученному из порошкообразной молочной смеси для детского питания с уровнем влаги 3,1 вес.%. В этом Примере при проведении этой процедуры средняя толщина корки составила около 330 мкм. Это показывает, что способ по изобретению, приведенный в описании и формуле изобретения, позволяет получить твердое молоко с коркой толщиной от 150 мкм до 1500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВАННЫЕ ТАБЛЕТКИ ТВЕРДОГО МОЛОКА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2717488C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ КОФЕЙНЫХ ТАБЛЕТОК | 2012 |

|

RU2605323C2 |

| ТВЕРДЫЙ ПИЩЕВОЙ ПРОДУКТ, ФОРМОВАННАЯ ПРЕССОВАНИЕМ МАССА ИЗ ПИЩЕВОГО ПОРОШКА, СУХОЕ МОЛОКО И ФОРМОВАННАЯ ПРЕССОВАНИЕМ МАССА ИЗ СУХОГО МОЛОКА | 2020 |

|

RU2836909C1 |

| ТВЕРДЫЕ ЛЕКАРСТВЕННЫЕ ФОРМЫ, СОДЕРЖАЩИЕ ТАДАЛАФИЛ | 2008 |

|

RU2456989C2 |

| ИЗГОТОВЛЕНИЕ ИЗДЕЛИЯ, СВЯЗАННОГО ПРЕИМУЩЕСТВЕННО КАРБОНАТОМ, ПУТЕМ КАРБОНИЗАЦИИ ЩЕЛОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2495004C2 |

| СМЕСЬ РАСТВОРИМОГО НАПИТКА | 2014 |

|

RU2785921C2 |

| ПРЕССОВАННЫЙ ФАРМАЦЕВТИЧЕСКИЙ ПРЕПАРАТ | 2016 |

|

RU2744270C2 |

| СМЕСЬ РАСТВОРИМОГО НАПИТКА | 2014 |

|

RU2670888C9 |

| ЗАБЕЛИВАТЕЛЬ БЕЗ ДОБАВЛЕНИЯ ЭМУЛЬГАТОРА(-ОВ), БУФЕРНОЙ(-ЫХ) И СТАБИЛИЗИРУЮЩИХ СОЛЕЙ | 2015 |

|

RU2701688C1 |

| ПРЕССОВАННАЯ ТВЕРДАЯ КОМПОЗИЦИЯ ДЛЯ НЕПИЩЕВОГО ПРИМЕНЕНИЯ | 2018 |

|

RU2768832C2 |

Изобретение относится к способу получения твердого молока. Способ включает стадию прессования, на которой частицы порошкообразного молока спрессовывают для получения спрессованного блока молока, затем стадию увлажнения, затем стадию сушки. Стадию прессования проводят с коэффициентом сжатия от 50% до 80%. На стадии увлажнения воду распыляют на наружную поверхность указанного прессованного блока твердого молока в количестве от 0,1 мг до 8 мг/см2 площади указанной наружной поверхности, причем длительность стадии увлажнения составляет менее 1 с. Стадия сушки следует после стадии увлажнения в течение менее чем 10 с, а длительность сушки составляет менее 30 с. Способ обеспечивает получение твердого молока, имеющего структуру сердцевина/корка, причем средняя толщина корки составляет по меньшей мере толщину двух рядов частиц молока, с комбинацией достаточной прочности, подходящей прочности на истирание и хорошей растворимости. 3 н. и 26 з.п. ф-лы, 3 ил., 9 табл., 5 пр.

1. Способ получения твердого молока, включающий стадию прессования, на которой частицы порошкообразного молока спрессовывают для получения спрессованного блока молока, затем стадию увлажнения и затем стадию сушки, при этом:

- стадию прессования проводят с коэффициентом сжатия от 50% до 80%,

- на стадии увлажнения воду распыляют на наружную поверхность указанного спрессованного блока молока в количестве от 0,1 мг до 8 мг/см2 площади указанной наружной поверхности, причем длительность стадии увлажнения составляет менее 1 с, для получения спрессованного блока молока с увлажненным внешним слоем,

- стадия сушки следует после стадии увлажнения в течение менее чем 10 с, а длительность сушки составляет менее 30 с,

с получением при этом твердого молока, имеющего структуру сердцевина/корка, причем средняя толщина корки составляет от 150 мкм до 1,5 мм.

2. Способ по п. 1, в котором на стадии прессования порошкообразное молоко прессуют при скорости прессования от 110 мм/с до 200 мм/с.

3. Способ по п. 1, в котором после стадии прессования не следует стадия выдержки, на которой поддерживают давление прессования или объем спрессованного блока молока, и/или стадия увлажнения следует после стадии прессования в течение менее чем 10 с.

4. Способ по любому из пп. 1-3, в котором на стадии увлажнения воду распыляют в количестве от 0,5 мг до 5 мг/см2 площади указанной наружной поверхности.

5. Способ по любому из пп. 1-3, в котором длительность стадии увлажнения составляет от 0,050 с до 0,500 с.

6. Способ по любому из пп. 1-3, в котором стадия сушки следует после стадии увлажнения в течение 5 с или менее.

7. Способ по любому из пп. 1-3, в котором длительность стадии сушки составляет от 1 с до 20 с.

8. Способ по любому из пп. 1-3, в котором стадия сушки позволяет получить содержание влаги в твердом молоке в пределах ±0,2% исходного уровня влаги порошкообразного молока.

9. Способ по любому из пп. 1-3, в котором стадию сушки проводят инфракрасным излучением.

10. Способ по любому из пп. 1-3, в котором стадию прессования проводят с коэффициентом сжатия, составляющим от 56% до 62%.

11. Способ по любому из пп. 1-3, в котором температура распыляемой воды во время стадии увлажнения составляет или от 5°С до 25°С, или от 75°С до 95°С.

12. Способ по любому из пп. 1-3, который проводят в воздухе при атмосферном давлении при температуре, составляющей от 15°С до 25°С, с относительной влажностью менее 50%.

13. Способ по любому из пп. 1-3, включающий после стадии сушки стадию охлаждения, на которой твердое молоко охлаждают до температуры ниже 30°С, предпочтительно от 0°С до 30°С, еще предпочтительнее от 15°С до 30°С.

14. Способ по любому из пп. 1-3, включающий после стадии сушки или после стадии охлаждения, если таковая присутствует, стадию упаковки, на которой твердое молоко упаковывают во влагонепроницаемую упаковку, предпочтительно в среде инертного газа.

15. Способ по любому из пп. 1-3, в котором частицы молока имеют средний размер от 30 мкм до 700 мкм, предпочтительно от 60 мкм до 400 мкм, предпочтительнее от 75 мкм от 300 мкм.

16. Способ по любому из пп. 1-3, в котором средняя толщина корки твердого молока составляет от 200 мкм до 1000 мкм, предпочтительно от 200 мкм до 500 мкм.

17. Способ по любому из пп. 1-3, который проводят с производительностью от 750 до 2000 блоков твердого молока в минуту.

18. Способ по любому из пп. 1-3, в котором молоко выбирают из цельного порошкообразного молока или порошкообразного детского питания, коэффициент сжатия выбирают в интервале от 56% до 62% и давление прессования выбирают в интервале от 1 МПа до 8 МПа, предпочтительно от 2 МПа до 6 МПа, предпочтительнее от 2 МПа до 4 МПа.

19. Способ по любому из пп. 1-3, в котором порошкообразное молоко выбирают из обезжиренного или полуобезжиренного порошкообразного молока, коэффициент сжатия выбирают в интервале от 70% до 80% и давление прессования выбирают в интервале от 20 МПа до 30 МПа.

20. Твердое молоко из спрессованного порошкообразного молока, получаемое по любому из пп. 1-19 со структурой сердцевина/корка, и толщина корки составляет от 150 мкм до 1,5 мм.

21. Твердое молоко по п. 20, в котором средняя толщина корки составляет от 200 мкм до 1000 мкм.

22. Твердое молоко по п. 21, в котором средняя толщина корки составляет от 200 мкм до 500 мкм.

23. Твердое молоко по любому из пп. 20-22, имеющее механическую прочность от 0,01 МПа до 0,6 МПа.

24. Твердое молоко по любому из пп. 20-22, имеющее процент прочности на истирание менее 10%.

25. Твердое молоко по любому из пп. 20-22, имеющее длительность растворения в водной среде при температуре от 20°С до 100°С менее одной минуты.

26. Твердое молоко из спрессованного порошкообразного молока, получаемое по любому из пп. 1-19 со структурой сердцевина/корка, имеющее среднюю толщину корки, составляющую по меньшей мере толщину двух рядов частиц молока.

27. Твердое молоко по п. 26, имеющее механическую прочность от 0,01 МПа до 0,6 МПа.

28. Твердое молоко по п. 26 или 27, имеющее процент прочности на истирание менее 10%.

29. Твердое молоко по п. 26 или 27, имеющее длительность растворения в водной среде при температуре от 20°С до 100°С менее одной минуты.

| WO 2007077970 A1, 12.07.2007 | |||

| ЛОГИЧЕСКИЙ ЭЛЕМЕНТ | 1990 |

|

SU1769682A1 |

| Способ получения сухого молочнорастительного концентрата | 1990 |

|

SU1773365A1 |

| RU 2007142175 A, 27.05.2009 | |||

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1928 |

|

SU23064A1 |

Авторы

Даты

2017-05-11—Публикация

2012-01-19—Подача