Настоящее изобретение относится к области питания и касается прессованных таблеток твердого молока, способа их получения и модульной системы для осуществления указанного способа. Более конкретно, настоящее изобретение относится к прессованным таблеткам твердого молока для вскармливания младенцев. Обычно таблетки твердого молока содержат питательные композиции на основе сухого молока, выбранные из молочной смеси для младенцев, молочной смеси последующего этапа вскармливания, молочной смеси для подрастающего ребенка или тому подобного.

УРОВЕНЬ ТЕХНИКИ

В пищевой промышленности существует постоянная потребность в повышении удобства потребления продуктов питания. В частности, молокосодержащие продукты требуют особого внимания для предотвращения ранней микробиологической порчи. С давних пор композиции на основе молока для младенцев производятся в виде сухих порошков, поскольку такие сухие продукты сохраняют хорошее качество в течение более длительного периода времени по сравнению с жидкими молочными продуктами. Однако сухое молоко не очень удобно, так как необходимо измерительное устройство определенного типа, чтобы отмерить правильную дозу при растворении порошка для получения готовой к употреблению жидкости.

Для решения проблемы дозирования было предложено использовать таблетки твердого молока, которые представляют собой таблетки, полученные уплотнением или прессованием сухого молока. Таблетки твердого молока обычно предоставляются или представляются в виде кубиков, гранул, шариков или пилюль, и могут иметь любую подходящую форму или конфигурацию, например, иметь прямоугольную, квадратную или шарообразную форму. Количество порошка сухого молока на таблетку твердого молока может быть выбрано таким образом, чтобы после восстановления в заданном количестве воды на блок твердого молока получить готовую к употреблению жидкость, которая содержит определенное количество требуемых макро- и микроэлементов, витаминов и минеральных веществ.

Факторы, которые следует учитывать при получении таблеток твердого молока, которые также соответствуют требованиям потребителей, включают показатели твердости (как до, так и после обработки), хрупкости, восстановления и растворимости таблеток. Достаточная твердость имеет преимущественно важное значение для целей обработки и манипуляций в производственных условиях и для обеспечения безопасной транспортировки блоков твердого молока. Кроме того, в целях удовлетворения требований потребителей блоки твердого молока должны восстанавливаться достаточно хорошо в жидкой среде и иметь хорошую растворимость. Кроме того, блоки твердого молока должны иметь достаточно длительный срок хранения.

В международных заявках WO 2006/004190 A1 и WO 2007/077970 A1 описываются таблетки твердого молока, объем которых находится в диапазоне от 1 см3 до 50 см3, имеющие пористость от 30% до 60%, содержание жира равное или выше 5% по весу, содержание воды в диапазоне от 1% до 4% по весу. Кроме того, раскрывается способ получения указанных таблеток, включающий конкретные стадии прессования, увлажнения и сушки. Каждая из трех стадий такого способа имеет значительную продолжительность, общая продолжительность процесса является длительной, и, как следствие, не позволяет достичь приемлемой скорости производства.

В международной заявке WO 2010/073724 описывается альтернативный вид твердого молока, полученного согласно способу, включающему те же три стадии: формование прессованием, увлажнение и сушка, который включает дополнительную стадию классификации.

Кроме того, в Европейском патенте EP 1048216 раскрывается альтернативный способ, в котором порошок смачивают и агломерируют до стадии прессования. Это имеет несколько негативных последствий, включающих тот факт, что порошок уже не будет свободно текучим, затрудняя загрузку таблеточной машины и, кроме того, сильно затрудняя высушивание прессованной таблетки, поскольку внутренняя часть таблетки остается влажной и сохнет гораздо медленнее, что приводит к недопустимому риску роста микроорганизмов.

При переработке сухого молока или молокосодержащих порошкообразных продуктов в таблетки важно, чтобы производительность процесса была достаточно высокой. Например, при получении молочной смеси первого уровня должна достигаться производительность в несколько тонн прессованной молочной смеси первого уровня в день. Если средний вес таблетки составляет около 4-5 граммов, то 200000 таблеток составляет около 1 тонны прессованного порошка. Например, скорость таблетирования 750 таблеток в минуту приведет к скорости производства около 4,5 часов на тонну порошка. Следовательно, необходима высокая скорость процесса. Ни в одном патентном документе из WO 2007/077970, WO 2010/073724 и EP 1048216 не раскрывается способ получения твердого молока с достаточной высокой производительностью.

В международной заявке WO 2012/099472 раскрывается способ получения таблеток твердого молока, с применением которого может быть получено большое количество таблеток за единицу времени. В ней раскрывается способ, включающий стадию прессования, стадию увлажнения и стадию сушки. На стадии увлажнения воду распыляют на внешнюю поверхность указанного прессованного блока твердого молока, длительность стадии увлажнения составляет менее 1 секунды. В результате получают таблетки твердого молока, которые имеют определенную структуру ядро/оболочка.

Несмотря на существующий уровень техники и имеющиеся на рынке таблетки твердого молока, остается потребность в получении улучшенных блоков твердого молока, которые в большей степени соответствуют требованиям потребителей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в получении таблеток твердого молока с улучшенными показателями, в частности показателями, которые включают хрупкость, стабильность при хранении, механическую прочность и/или органолептические показатели качества. Более конкретно, цель настоящего изобретения заключается в получении таблеток твердого молока, которые демонстрируют сочетание этих улучшенных показателей, вместе с тем сохраняя показатели восстановления на уровне, который более подходит для целевого потребителя, которому необходимо приготовить жидкую готовую к употреблению питательную композицию.

Кроме того, задача настоящего изобретения заключается в обеспечении способа получения указанных таблеток твердого молока, причем способ позволяет осуществлять получение при высокой производительности и при таких высоких скоростях, что отдельные таблетки твердого молока подвергаются стадиям обработки по изобретению в течение не более десяти минут, предпочтительно не более пяти минут или даже меньше. Преимущества быстрой переработки частиц молока в отдельные таблетки твердого молока включают, в частности, более низкую вероятность возникновения микробиологического загрязнения, снижение риска роста микроорганизмов, порчи продукта и снижение или практически отсутствие обесцвечивания частиц сухого молока, которые используются во время получения таблеток твердого молока. Еще одно преимущество короткой продолжительности обработки заключается в том, что качество таблеток твердого молока остается на достаточно высоком уровне, в то время как манипуляции с отдельными таблетками сведены к минимуму.

Кроме того, задача настоящего изобретения заключается в обеспечении способа получения таблеток твердого молока, при котором интервалы увлажнения продолжаются в течение долей минуты в противоположность минутам для снижения рисков возникновения микробиологического загрязнения и/или порчи.

Данная цель или данные цели, полностью или частично, достигаются настоящим изобретением в соответствии с прилагаемой формулой изобретения.

Более конкретно, настоящее изобретение относится к способу получения прессованных таблеток твердого молока, включающему следующие стадии:

a) прессования сухого молока с получением прессованных блоков твердого молока с механической прочностью от 10 кПа до 300 кПа,

b) увлажнения прессованных блоков твердого молока воздействием на указанные блоки в увлажнительной камере влажным воздухом, имеющим относительную влажность более 95% и температуру от 60°С до 90°С, где влажный воздух содержит конденсированный водяной пар, и

c) сушки увлажненных блоков молока с получением прессованных таблеток твердого молока.

Предпочтительно, время воздействия, в течение которого блоки твердого молока подвергаются воздействию общепринятых условий в увлажнительной камере, составляет менее 5 секунд, предпочтительно от 1 до 4 секунд.

Предпочтительно на стадии b) блоки твердого молока поглощают количество воды в диапазоне от 0,3 до 4 мг воды на см2 площади поверхности блоков твердого молока, предпочтительно от 0,5 до 3 мг на см2, более предпочтительно от 0,7 мг до 2,0 мг/см2.

Предпочтительно на стадии b) влажный воздух, имеющий температуру выше 60°С с относительной влажностью более 95%, например, 99% или 100%, и содержащий конденсированный водяной пар, инжектируют или подают в увлажнительную камеру.

Предпочтительно прессованные блоки твердого молока имеют температуру от 4°С до 30°С, предпочтительно от 10°С до 25°С, при поступлении в увлажнительную камеру на стадии b). Использование блоков твердого молока с температурой, которая значительно ниже выбранной температуры, при которой функционирует увлажнительная камера, способствует конденсации воды, происходящей на поверхности блока твердого молока.

Кроме того, и как более подробно описано ниже, настоящее изобретение относится к прессованным таблеткам твердого молока, получаемым способом по настоящему изобретению. Прессованные таблетки твердого молока, получаемые способом по настоящему изобретению, предпочтительно имеют следующие показатели: структуру ядро/оболочка, где оболочка предпочтительно имеет среднюю толщину от 150 мкм до 1500 мкм, и толщина оболочки предпочтительно соответствует, по меньшей мере, толщине двух рядов частиц; хрупкость менее 5%, которая определяется с использованием указанного здесь метода испытания на хрупкость; пористость поверхности от 6% до 22%, которая определяется с использованием указанного здесь метода испытания; индекс белизны/желтизны YI E313 ниже 40 и/или механическую прочность от 20 кПа до 1000 кПа.

Таблетки твердого молока по настоящему изобретению предназначены для замены сухой (детской) молочной смеси и, следовательно, предназначены и разработаны для абсорбции и растворения в жидкости, предпочтительно теплой воде, перед тем как происходит потребление. Таблетки твердого молока по настоящему изобретению не предназначены для использования в качестве жевательных таблеток и не предназначены для восстановления или растворения в ротовой полости субъекта. Следовательно, стадия восстановления до жидкой фазы должна быть включена в приготовление до начала употребления.

В первом предпочтительном варианте осуществления настоящее изобретение относится к прессованным таблеткам твердого молока, имеющим структуру ядро/оболочка, где оболочка предпочтительно имеет среднюю толщину от 150 мкм до 1500 мкм, и где таблетки имеют хрупкость менее 5%, которая определяется с использованием указанного здесь метода испытания на хрупкость. Оболочка предпочтительно имеет толщину, которая соответствует, по меньшей мере, толщине двух рядов частиц.

Во втором предпочтительном варианте осуществления настоящее изобретение относится к прессованным таблеткам твердого молока, имеющим индекс белизны/желтизны YI E313 ниже 40, более предпочтительно ниже 35, наиболее предпочтительно от 15 до 35, и имеющим хрупкость менее 5%, которая определяется с использованием указанного здесь метода испытания на хрупкость.

В третьем предпочтительном варианте осуществления настоящее изобретение относится к прессованным таблеткам твердого молока, имеющим структуру ядро/оболочка, где оболочка предпочтительно имеет среднюю толщину от 150 мкм до 1500 мкм, и где таблетки имеют пористость поверхности от 6% до 22%, которая определяется с использованием указанного здесь метода испытания. Оболочка предпочтительно имеет толщину, которая соответствует, по меньшей мере, толщине двух рядов частиц.

В четвертом предпочтительном варианте осуществления настоящее изобретение относится к прессованным таблеткам твердого молока, имеющим индекс белизны/желтизны YI E313 ниже 40, более предпочтительно ниже 35, наиболее предпочтительно от 15 до 35, и имеющим хрупкость менее 5%, которая определяется с использованием указанного здесь метода испытания на хрупкость.

В еще одном предпочтительном варианте осуществления таблетки твердого молока в каждом из первого, второго, третьего и четвертого предпочтительных вариантов осуществления изобретения имеют механическую прочность от 20 кПа до 1000 кПа, более предпочтительно от 40 кПа до 800 кПа, еще более предпочтительно от 60 до 700 кПа, наиболее предпочтительно от 80 до 600 кПа.

В предпочтительном варианте осуществления прессованные таблетки твердого молока, получаемые способом по настоящему изобретению или непосредственно полученные способом по настоящему изобретению, являются готовыми к употреблению, означая, что они могут быть восстановлены в водосодержащей жидкости, такой как вода. Предпочтительно никакие дополнительные стадии обработки не требуются для прессованных таблеток твердого молока, которые, например, изменили бы целостность полученных таблеток, их внешний вид или их органолептические свойства. В предпочтительном варианте осуществления прессованные таблетки твердого молока являются готовыми к употреблению и упакованными таким образом, что их можно транспортировать и продать потребителю.

Настоящее изобретение также относится к способу получения прессованных таблеток твердого молока, который включает стадию воздействия на блоки твердого молока в увлажнительной камере влажным воздухом, имеющим относительную влажность более 95% и температуру от 60°С до 90°С, где влажный воздух содержит конденсированный водяной пар.

Неожиданно было обнаружено, что способ по настоящему изобретению позволяет производить с высокой производительностью и в условиях, которые максимально предотвращают микробиологическое загрязнение, прессованные таблетки твердого молока, которые имеют достаточно высокую твердость/механическую прочность после прессования, а до сушки который позволяет последующие манипуляции с минимальным выпадением осадка в процессе производства, в то время как указанные блоки имеют предпочтительную высокую твердость/механическую прочность в их готовом к употреблению виде. Это позволяет безопасную транспортировку таких таблеток твердого молока с производственных и погрузочно-разгрузочных площадок до конечного потребителя в состоянии, соответствующем требованиям качества. Это также сводит к минимуму необходимость принятия мер предосторожности, которые в противном случае могут потребоваться для предотвращения повреждения твердых блоков во время транспортировки, таких как использование амортизирующих элементов или их упаковки в герметичный вакуумный упаковочный материал для защиты. Кроме того, указанные блоки обладают превосходными показателями восстановления, следовательно, соответствуют требованиям потребителей, таким как ожидание иметь возможность получения жидкой питательной композиции для вскармливания младенцев почти или совсем без образования комочков, что обеспечивает легкое прохождение через соску бутылочки для кормления грудных детей. Кроме того, указанные таблетки сохраняют эти показатели восстановления в течение длительного периода времени.

ПЕРЕЧЕНЬ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Способ получения прессованных таблеток твердого молока, включающий следующие стадии:

a) прессования сухого молока с получением прессованных блоков твердого молока с механической прочностью от 10 кПа до 300 кПа,

b) увлажнения прессованных блоков твердого молока воздействием на указанные блоки в увлажнительной камере влажным воздухом, имеющим относительную влажность более 95% и температуру от 60°С до 90°С, где влажный воздух содержит конденсированный водяной пар, и

c) сушки увлажненных и прессованных блоков твердого молока с получением прессованных таблеток твердого молока.

2. Способ по п.1, в котором коэффициент уплотнения прессованных блоков твердого молока, полученных на стадии а), находится в диапазоне от 0,30 до 0,65, предпочтительно от 0,40 до 0,62, более предпочтительно от 0,47 до 0,60.

3. Способ по п.1 и/или 2, в котором сухое молоко содержит частицы, имеющие средний размер в диапазоне от 30 мкм до 700 мкм, предпочтительно в диапазоне от 60 мкм до 400 мкм, более предпочтительно в диапазоне от 75 мкм до 300 мкм.

4. Способ по одному из пп.1-3, в котором прессованные блоки твердого молока имеют общую площадь поверхности от 10 до 50 см2, предпочтительно от 15 до 40 см2, более предпочтительно от 18 до 35 см2, наиболее предпочтительно от 20 до 25 см2.

5. Способ по одному из пп.1-4, в котором блоки твердого молока имеют общий вес от 1 до 10 грамм, предпочтительно от 2 до 8 грамм, более предпочтительно от 4 до 6 грамм или около 5 грамм.

6. Способ по одному из пп.1-5, в котором прессованные блоки твердого молока имеют температуру от 4°С до 30°С, предпочтительно от 10°С до 25°С при поступлении в увлажнительную камеру на стадии b).

7. Способ по одному из пп.1-6, в котором время воздействия в увлажнительной камере составляет менее 5 секунд, предпочтительно от 1 до 4 секунд.

8. Способ по одному из пп.1-7, где увлажнительная камера обеспечивается влажным воздухом, который генерируется кипячением или выдерживанием воды при температуре, которая повышается по отношению к температуре, при которой блоки твердого молока подвергаются воздействию в увлажнительной камере, для обеспечения возникновения конденсации водяного пара.

9. Способ по одному из пп.1-8, где увлажнительная камера обеспечивается воздухом, который генерируется кипячением или выдерживанием воды при температуре, которая, по меньшей мере, на 50°С выше, чем температура в увлажнительной камере, при которой твердые прессованные блоки подвергаются воздействию, для обеспечения возникновения конденсации водяного пара.

10. Способ по одному из пп.1-9, в котором на стадии b) блоки твердого молока абсорбируют количество воды в диапазоне от 0,3 мг до 4 мг воды на см2 площади поверхности блока твердого молока, предпочтительно от 0,5 мг до 3 мг на см2, более предпочтительно от 0,7 мг до 2,0 мг/см2.

11. Способ по одному из пп.1-10, в котором на стадии b) блоки твердого молока абсорбируют количество воды в диапазоне от 0,10 до 2,0 вес.%, предпочтительно от 0,2 до 1,50 вес.%, более предпочтительно от 0,25 до 1,25 вес.%, наиболее предпочтительно от 0,25 до 0,45 вес.% при увлажнении.

12. Способ по одному из пп.1-11, в котором на стадии b) блоки твердого молока транспортируются через увлажнительную камеру.

13. Способ по одному из пп.1-12, в котором стадия сушки осуществляется инфракрасным излучением.

14. Способ по одному из пп.1-13, в котором стадия сушки приводит к уровню влажности таблеток твердого молока, который находится в диапазоне около±0,2% от исходного уровня влажности сухого молока.

15. Способ по одному из пп.1-14, который после сушки включает стадию упаковывания, на которой таблетки твердого молока упаковывают в герметичную упаковку, предпочтительно герметичную упаковку, содержащую газ-заменитель, такой как азот и/или диоксид углерода.

16. Способ по одному из пп.1-15, в котором на стадии b) блоки твердого молока абсорбируют количество воды в диапазоне от 5 до 100 мг воды на блок, предпочтительно от 10 до 75 мг на блок, более предпочтительно от 15 до 55 мг на блок.

17. Способ по одному из пп.1-16, в котором стадия сушки следует за стадией увлажнения в течение менее 5 минут, предпочтительно в течение менее 1 мин, более предпочтительно в течение менее 30 секунд, более предпочтительно в течение менее 5 секунд.

18. Способ по одному из пп.1-17, в котором сушка на стадии с) происходит в течение менее 5 минут, предпочтительно менее 2 минут, более предпочтительно продолжительность сушки находится в диапазоне от 10 до 60 секунд.

19. Способ по одному из пп.1-18, который после стадии сушки включает стадию охлаждения, в течение которой таблетки твердого молока охлаждают до температуры ниже 30°С, предпочтительно до температуры от 0°С до 30°С, наиболее предпочтительно от 15°С до 25°С.

20. Способ по одному из пп.1-19, в котором полученные таблетки твердого молока имеют хрупкость менее 5%.

21. Способ по одному из пп.1-20, в котором сухое молоко, используемое на стадии а), представляет собой или содержит детскую молочную сухую смесь.

22. Таблетка (прессованная из твердого молока), получаемая способом по одному из пп.1-21.

23. Таблетка (прессованная) твердого молока, характеризующаяся наличием механической прочности от 20 кПа до 1000 кПа, структурой ядро/оболочка, где оболочка содержит или состоит из частиц молока, которые затвердевают и слипаются в параллельных и перпендикулярных плоскостях по отношению к поверхности таблетки, и таблетка твердого молока имеет хрупкость менее 5%, где предпочтительно оболочка имеет среднюю толщину в диапазоне от 150 мкм до 1,5 мм.

24. Таблетка (прессованная) твердого молока по п.23, имеющая ядро, которое имеет плотность ниже плотности оболочки.

25. Таблетка (прессованная) твердого молока по пп.23 или 24, у которой средняя толщина оболочки составляет, по меньшей мере, толщину двух рядов частиц молока, видимых в ядре таблетки твердого молока или содержащихся в сухом молоке, использованном для получения таблеток твердого молока.

26. Таблетка (прессованная) твердого молока по любому из пп.23-25, имеющая коэффициент уплотнения, который находится в диапазоне от 0,30 до 0,65, предпочтительно от 0,40 до 0,62, более предпочтительно от 0,47 до 0,60.

27. Таблетка (прессованная) твердого молока по любому из пп.23-26, имеющая общую площадь поверхности от 10 до 50 см2, предпочтительно от 15 до 40 см2, более предпочтительно от 18 до 35 см2, наиболее предпочтительно от 20 до 25 см2.

28. Таблетка (прессованная) твердого молока по любому из пп.23-27, имеющая общий вес в диапазоне от 1 до 10 грамм, предпочтительно от 2 до 8 грамм, более предпочтительно от 4 до 6 грамм или около 5 грамм.

29. Модульная система для осуществления способа по пп.1-21 или для получения таблетки по любому из пп.22-28, включающая:

устройство для прессования сухого молока для получения прессованных блоков твердого молока с механической прочностью от 10 кПа до 300 кПа,

систему увлажнения, включающую увлажнительную камеру для увлажнения прессованных блоков твердого молока и средства для создания влажной среды в увлажнительной камере, указанная среда имеет относительную влажность более 95%, температуру от 60°С до 90°С и содержит конденсированный водяной пар,

сушильное устройство для сушки увлажненных и прессованных блоков твердого молока, и

средство для транспортирования или передачи блоков твердого молока от устройства для прессования до системы увлажнения и затем до сушильного устройства для сушки.

30. Модульная система по п. 29, где увлажнительная камера и средство для создания влажной среды, предпочтительно устройство для кипячения воды, соединены по текучей среде, позволяя передавать влажный воздух из указанного средства в увлажнительную камеру.

31. Модульная система по п.29 или 30, включающая упаковочное устройство для упаковывания таблеток твердого молока в герметичную упаковку, предпочтительно в герметичную упаковку, содержащую газ-заменитель, такой как азот и/или диоксид углерода.

32. Модульная система по любому из пп.29-31, где модульная система находится в условиях повышенных санитарных требований или зоне с повышенными санитарными требованиями.

33. Модульная система по любому из пп.29-32, где блоки твердого молока транспортируются до и через увлажнительную камеру предпочтительно с использованием конвейерной ленты.

34. Модульная система по любому из пп.29-33, где сушильное устройство содержит инфракрасные лампы для создания температуры сушки от 90°С до 180°С.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение будет теперь подробно описано ниже в соответствии с несколькими предпочтительными вариантами осуществления со ссылкой на прилагаемые чертежи, которые представляют собой возможное и не ограничивающее осуществление настоящего изобретения.

СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ БЛОКОВ ТВЕРДОГО МОЛОКА

Настоящее изобретение относится к способу получения прессованных таблеток твердого молока, включающему следующие стадии:

a) прессования частиц сухого молока с получением прессованного блока твердого молока с механической прочностью от 10 кПа до 300 кПа,

b) увлажнения прессованных блоков твердого молока воздействием на указанные блоки в увлажнительной камере влажным воздухом, имеющим относительную влажность более 95% и температуру от 60°С до 90°С, где влажный воздух содержит конденсированный водяной пар, и

c) сушки увлажненных блоков молока с получением прессованных таблеток твердого молока.

СТАДИЯ ПРЕССОВАНИЯ A)

Стадия а) включает прессование частиц сухого молока с получением прессованного блока твердого молока с механической прочностью в диапазоне от 10 кПа до 300 кПа, предпочтительно от 20 до 200 кПа, более предпочтительно от 25 до 150 кПа. Наиболее предпочтительно указанная механическая прочность находится в диапазоне от 25 до 125 кПа.

Во время стадии прессования сухое молоко прессуют с получением прессованного блока твердого молока. Скорость прессования предпочтительно составляет от 110 мм/с до 200 мм/с и более предпочтительно от 125 мм/с до 170 мм/с.

Прессование предпочтительно проводят при коэффициенте уплотнения от 0,40 до 0,65 и при давлении прессования от 1 до 40 МПа, предпочтительно от 1 до 20 МПа, более предпочтительно от 1 до 10 МПа или от 1 до 6 МПа. Альтернативно, стадия а) по настоящему изобретению сформулирована как прессование частиц сухого молока при коэффициенте уплотнения от 0,40 до 0,65 и/или при давлении прессования от 1 до 40 МПа предпочтительно для получения прессованного блока твердого молока с механической прочностью от 10 кПа до 300 кПа.

Предпочтительно коэффициент уплотнения прессованных блоков твердого молока, полученных на стадии а), находится в диапазоне от 0,40 до 0,65, более предпочтительно от 0,47 до 0,62, еще более предпочтительно от 0,50 до 0,60. Такие коэффициенты уплотнения позволяют получить таблетки твердого молока, которые имеют подходящие показатели растворимости и восстановления при получении готовой к употреблению жидкой (детской) смеси. Более предпочтительно, блоки твердого молока, имеющие коэффициент уплотнения в диапазоне от 0,50 до 0,58, могут быть подвергнуты в более широком диапазоне абсорбции воды, чем твердое молоко, имеющее более высокий коэффициент уплотнения, например, 0,60. При таких более высоких коэффициентах уплотнения твердость таблеток твердого молока может стать непригодно высокой, таким образом, ухудшая показатели восстановления таблеток, в то время как более высокие количества влаги могут поглощаться блоками твердого молока во время увлажнения.

Предпочтительно, блоки твердого молока, имеющие указанные коэффициент уплотнения и механическую прочность, обладают предпочтительной открытой пористой структурой, которая позволяет влажному воздуху, упомянутому здесь (то есть с высокой относительной влажностью и конденсированным водяным паром), проникать в определенной степени в блоки твердого молока в течение коротких интервалов увлажнения. Это, как считается, приводит к таблеткам твердого молока, имеющим структуру оболочки, которая является более однородной, и таблеткам, которые являются менее хрупкими, чем, например, таблетки, которые увлажняли применением распыления.

С точки зрения удобства потребителя предпочтительно получить таблетки твердого молока, которые можно использовать в качестве полноценного заменителя порошкообразного (детского) питания. Предпочтительно таблетки твердого молока формируются таким образом, что каждая таблетка соответствует одной ложке порошкообразного (детского) питания. Для достижения этой цели, предпочтительно, что прессованное твердое молоко имеет ту же питательную ценность, как и одна ложка питательного порошка, используемого для получения таблетки твердого молока. Принимая во внимание процесс прессования по изобретению, общий вес таблетки предпочтительно находится в диапазоне от 1 до 15 грамм, предпочтительно от 2 до 10 грамм, более предпочтительно от 3 до 8 грамм, наиболее предпочтительно от 4 до 6 грамм. Таким образом, соответствующее количество сухого молока используют на стадии прессования для получения таблеток твердого молока по настоящему изобретению.

Общий объем блоков твердого молока, получаемых на стадии а), может находиться в диапазоне от 2 до 30 см3, предпочтительно от 4 до 20 см3, более предпочтительно от 6 до 12 см3. В частности, блоки, имеющие вес от 3 до 8 грамм и имеющие объем от 5 до 12 см3, особенно подходят для растворения в заданном количестве воды в диапазоне от 15 до 60 мл, предпочтительно от 20 до 50 мл, более предпочтительно от 25 до 40 мл на блок, и, следовательно, очень удобны для использования потребителем.

В предпочтительном варианте осуществления прессованные блоки твердого молока или таблетки твердого молока имеют общую площадь поверхности от 10 до 50 см2, предпочтительно от 15 до 40 см2, более предпочтительно от 18 до 35 см2.

В предпочтительном варианте осуществления сухое молоко для уплотнения или прессования содержит частицы, которые имеют средний размер в диапазоне от 30 мкм до 700 мкм, предпочтительно в диапазоне от 75 мкм до 600 мкм, более предпочтительно в диапазоне от 150 мкм до 300 мкм. В предпочтительном варианте осуществления частицы сухого молока имеют размер от 30 мкм до 700 мкм и распределение частиц по размерам, при котором менее 5% имеют размер менее 30 мкм, и менее 5% имеют размер более 700 мкм, предпочтительно частицы сухого молока имеют распределение частиц по размерам, при котором более 25% указанных частиц имеют размер от 100 мкм до 600 мкм, еще предпочтительнее более 50% указанных частиц имеют размер от 100 мкм до 600 мкм.

В другом предпочтительном варианте осуществления частицы молока, используемые для получения прессованных таблеток твердого молока, имеют содержание влаги от 0,5 до 5 вес.%, предпочтительно от 1 до 3 вес.% от общего веса молока.

В предпочтительном варианте осуществления сухое молоко выбирают из цельного сухого молока, обезжиренного, полуобезжиренного сухого молока и детской сухой молочной смеси, предпочтительно детской сухой молочной смеси. В более предпочтительном варианте осуществления сухое молоко для прессования на стадии а) состоит из детской сухой молочной смеси более чем на 95%, 98% или даже 100%. Такие компоненты, как наполнители, носители, подсластители, лубриканты или другие подобные компоненты, которые обычно добавляют в таблетки или пилюли, которые производят в других технологических областях (например, в фармацевтической области или области производства жевательных подобных конфетам композиций, которые могут содержать сухое молоко), предпочтительно не включены в детскую сухую молочную смесь, использованную на стадии а).

Устройство для прессования, такое как пресс-форма для прессования, обычно сконструировано таким образом, что допускается универсальность при получении блоков твердого молока, имеющих немного отличающиеся размеры с использованием одного и того же устройства. Этого можно достигнуть только изменением силы прессования, с которой прессуют блоки, или только изменением количества частиц порошка для загрузки в камеру прессования. Обычно результат заключается в том, что изменяется только один из размеров (высота, ширина или длина) блока или блока в форме бруска или таблетки. Согласно одному возможному варианту осуществления ротационный пресс, произведенный и проданный фирмой EUROTAB TECHNOLOGIES, используют для проведения стадии прессования в соответствии с условиями настоящего изобретения.

По завершении стадии прессования получают прессованный блок твердого молока из прессованного или уплотненного сухого молока с низкой исходной твердостью/низкой механической прочностью. Такой блок обычно не обладает достаточной твердостью/механической прочностью и хрупкостью для упаковывания и транспортировки потребителю. Авторы изобретения продемонстрировали, что условия стадии прессования а), приведенные здесь, позволяют получать прессованные блоки твердого молока, которые обладают достаточной когезионной прочностью, чтобы выдержать последующие стадии способа по настоящему изобретению.

СТАДИЯ УВЛАЖНЕНИЯ B)

Стадия b) включает увлажнение прессованных блоков твердого молока, получаемых в результате осуществления стадии а), воздействием на указанные блоки в увлажнительной камере влажным воздухом, имеющим относительную влажность более 95% и температуру от 60°С до 90°С, где влажный воздух содержит конденсированный водяной пар. Воздух с такой высокой влажностью можно получить кипячением воды при температуре, которая выше температуры, при которой функционирует увлажнительная камера. Охлаждение влажного воздуха, который имеет плотность его насыщенного пара, то есть его точку росы, приводит к конденсации водяного пара, поскольку этот избыток водяного пара не может удерживаться воздухом в виде пара при пониженной температуре. Использование влажного воздуха с таким большим количеством воды и такими высокими температурами имеет то преимущество, что можно использовать короткие интервалы увлажнения, которые, в свою очередь, снижают риски возникновения микробиологической порчи и/или загрязнения.

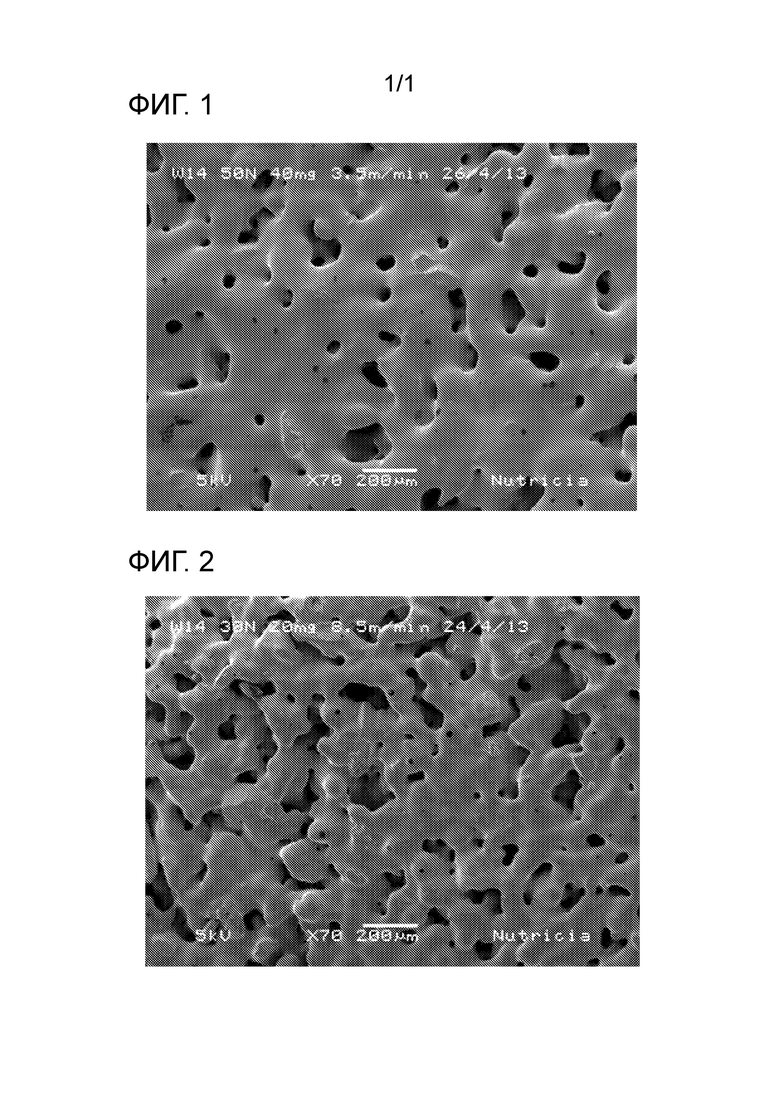

Не будучи связанными теорией, считается, что конкретная комбинация указанного диапазона высоких температур и очень высокой влажности, поддерживаемой в увлажнительной камере, что означает, и (почти) предельное значение относительной влажности (>95%ОВ, но предпочтительно 100% ОВ), и наличие конденсированных капель воды, полученных при конденсации водяного пара, позволяет внешним частям или слоям блоков твердого молока абсорбировать определенное количество воды в течение относительно короткого интервала воздействия, таким образом, что внешние слои частиц молока становятся до определенной степени жидкоплавкими, вызывая слияние/слипание внешне расположенных частиц в единое целое. К тому же, как считается, происходит растворение растворимых и пленкообразующих компонентов. Кроме того, считается, что конденсированный водяной пар, присутствующий в виде мелкодисперсных капель воды, которые контактируют с поверхностью блоков молока, в сочетании с представлением о том, что блоки твердого молока могут выступать в качестве конденсационной поверхности, позволяющей водяному пару конденсироваться непосредственно на поверхности твердого молока, обеспечивает высокую скорость абсорбции влаги, накопления воды и распределения воды на поверхности блоков твердого молока в течение короткого интервала увлажнения. На последующей стадии сушки образовавшиеся соединения снова затвердевают/высыхают, тем самым создавая твердую внешнюю оболочку из расплавленных частиц молока. Влажность оказывает более сильный увлажняющий эффект на внешние слои частиц молока, чем на частицы, которые присутствуют в более внутренних частях блоков твердого молока, таким образом, что ядро твердого молока преимущественно сохраняет свою пористую/низкоплотную структуру, при которой отдельные частицы сухого молока можно легко распознать на снимках сканирующей электронной микроскопии (СЭМ). По сравнению с распылением воды на твердое молоко отмечается, что влажный воздух с (почти) предельным значением относительной влажности, который дополнительно содержит конденсированные капли воды, имеет лучшую способность проникать до определенной степени в открытые пористые блоки молока в течение указанных здесь интервалов увлажнения. Неожиданно, используя эти условия увлажнения, были получены прессованные таблетки твердого молока с особенно хорошей хрупкостью, высокими показателями механической прочности и хорошими показателями восстановления. Кроме того, стабильность при хранении этих таблеток твердого молока является подходящей.

Вследствие общепринятых условий в увлажнительной камере продолжительность воздействия на блоки твердого молока на стадии b) предпочтительно составляет период менее 10 секунд, предпочтительно менее 5 секунд или 4,5 секунд, более предпочтительно менее 4 секунд или 3,5 секунд и предпочтительно в течение более 1 секунды. Более предпочтительно эта продолжительность увлажнения составляет период от 1 до 4 секунд, еще более предпочтительно от 2 до 4 секунд. Как указано выше, условия высокой температуры и очень высокой влажности позволяют продолжительность воздействия менее 5 секунд, что еще позволяет производить таблетки твердого молока по изобретению. Более длительные интервалы воздействия могут привести к чрезмерному поглощению воды блоками, что может привести к слипаемости твердого молока, которая, в свою очередь, затрудняет дальнейшую обработку, поскольку блоки могут прилипать к конвейерной ленте или другому используемому оборудованию. Кроме того, чрезмерное поглощение воды может также нарушить желаемую форму твердого молока, поскольку может произойти в некоторой степени расщепление части блоков твердого молока, которое неприемлемо с точки зрения масштаба промышленного производства. Короткая продолжительность увлажнения, означающая проведение обработки в течение секунд, а не минут или часов, является предпочтительной с точки зрения снижения риска микробиологической порчи или загрязнения.

В предпочтительном варианте осуществления влажный воздух, имеющий температуру выше 60°С с относительной влажностью более 95% и содержащий конденсированный водяной пар, инжектируют или подают в увлажнительную камеру. Периодическое, но предпочтительно непрерывное, инжектирование или подача указанного влажного воздуха позволяет поддерживать указанные условия влажности и температуры в увлажнительной камере. Предпочтительно влажный воздух имеет температуру от 60°С до 90°С и имеет относительную влажность более 95%, например 99% или 100%.

В предпочтительном варианте осуществления влажность, которую инжектируют или подают на стадии b), генерируется кипячением или выдерживанием воды при температуре (температуре генерирования), которая повышается по отношению к температуре, при которой блок твердого молока подвергается воздействию (температуре воздействия). Как показано в разделе «Примеры», хорошие результаты получали, когда воду кипятили при давлении 3 бар (что соответствует температуре около 133°С), передавая данный влажный воздух из котла в увлажнительную камеру и подавая данный влажный воздух в увлажнительную камеру, функционирующую при температуре от 60°С до 90°С. Такой перепад температур обеспечивает конденсацию водяного пара до образования мелких капель воды, тем самым способствуя очень высокой влажности в увлажнительной камере.

Более предпочтительно, влажный воздух, который инжектируют или подают на стадии b), генерируется кипячением воды при температуре 100°С или выше, более предпочтительно 110°С или выше, еще более предпочтительно 120°С или выше, наиболее предпочтительно 130°С или выше, например до 150°С. Иными словами, влажный воздух, который инжектируют или подают на стадии b), предпочтительно генерируется кипячением воды при температуре, которая, по меньшей мере, на 50°С выше температуры в увлажнительной камере, при которой твердые прессованные блоки подвергаются воздействию, более предпочтительно, по меньшей мере, на 30°С, еще более предпочтительно, по меньшей мере, на 20°С или наиболее предпочтительно, по меньшей мере, на 10°С. Это позволяет происходить конденсации водяного пара во время транспортировки влажного воздуха из устройство для кипячения воды в увлажнительную камеру, а также функционированию увлажнительной камеры при снижении или отсутствие дополнительного нагрева, поскольку тепло поступает от влажного воздуха.

В другом предпочтительном варианте осуществления влажный воздух, который инжектируют или подают на стадии b), генерируется кипячением воды при давлении 1 бар или выше, более предпочтительно при 2 бар или выше, еще более предпочтительно при около 3 бар или даже выше 3 бар, например, до 5 бар.

В предпочтительном варианте осуществления конденсированный водяной пар содержит капли воды диаметром от 0,01 до 50 мкм, более предпочтительно от 0,1 до 40 мкм. Такие мелкие конденсированные капли воды находятся в воздухе и достаточно малы для проникновения в прессованный блок твердого молока в более высокой степени, чем самый внешний слой частиц молока.

В предпочтительном варианте осуществления поглощение (конденсированной) воды выражается как количество на квадратную площадь поверхности блока твердого молока, подвернутого воздействию на стадии b). Количество поглощенной воды на площадь поверхности имеет значение, поскольку чрезмерное поглощение воды на площадь поверхности может привести к липким блокам твердого молока или нарушенной форме твердого молока. Таким образом, в предпочтительном варианте осуществления блоки твердого молока абсорбируют количество воды в диапазоне от 0,3 до 4 мг воды на см2, предпочтительно от 0,5 мг до 3 мг на см2, более предпочтительно от 0,7 мг до 2,0 мг/см2 площади поверхности блока твердого молока. Наличие конденсированных капель воды и водяного пара в увлажнительной камере позволяет блокам твердого молока абсорбировать воду более однородным образом с уменьшенными эффектами «мертвой зоны» по сравнению со способами, где, например, воду распыляют на твердое молоко под определенным углом. Количество воды, абсорбируемой блоками твердого молока на площадь поверхности, можно легко определить делением увеличения веса за счет стадии увлажнения на площадь внешней поверхности обработанного твердого молока. В этих условиях выбранная форма блоков твердого молока существенно не нарушается, и указанные блоки не прилипают к поверхности подложки, на которой они переносятся или транспортируются, таким образом, производственный процесс не затрудняется этим.

В альтернативном предпочтительном варианте осуществления блоки твердого молока абсорбируют количество воды в диапазоне от 5 до 100 мг воды на блок, предпочтительно от 10 до 75 мг на блок, более предпочтительно от 15 до 55 мг на блок. В еще одном предпочтительном варианте осуществления, относящемся к поглощению воды блоком твердого молока, блоки твердого молока абсорбируют количество воды в диапазоне от 0,10 до 2,0 вес.%, предпочтительно от 0,2 до 1,50 вес.%, более предпочтительно от 0,25 до 1,25 вес.%, наиболее предпочтительно от 0,25 до 0,45 вес.% во время увлажнения. Неожиданно, были получены таблетки с достаточной твердостью даже, когда блокам твердого молока позволяли поглощать количество воды менее 0,5 вес.% по отношению к общему весу блока.

В предпочтительном варианте осуществления блокам твердого молока с механической прочностью от 10 кПа до 300 кПа и общим весом от 3 до 8 грамм позволяют поглощать количество воды в диапазоне от 0,5 до 3 мг/см2 площади поверхности блока твердого молока.

Более предпочтительно блокам твердого молока с механической прочностью в диапазоне от 10 кПа до 60 кПа позволяют поглощать количество воды в диапазоне от 10 до 60 мг воды на блок. Блокам твердого молока с механической прочностью от 50 кПа до 100 кПа предпочтительно позволяют поглощать меньше воды, например, количество в диапазоне от 10 до 40 мг воды на блок, для предотвращения того, что полученные таблетки твердого молока становятся слишком твердыми или не восстанавливаются в течение предпочтительного короткого периода времени.

В предпочтительном варианте осуществления температура (воздействия) влажного воздуха в увлажнительной камере находится в диапазоне от около 60°С до около 80°С, более предпочтительно от 65°С до 75°С.

В предпочтительном варианте осуществления влажный воздух в увлажнительной камере имеет относительную влажность более 95%, предпочтительно более 99%, наиболее предпочтительно 100%.

В предпочтительном варианте осуществления указанные прессованные блоки твердого молока выдерживаются в условиях давления (воздействия) окружающей среды в увлажнительной камере. Предпочтительно, давление окружающей среды здесь означает давление, которое равно давлению на уровне моря, которое составляет около 100 кПа, или, если данный способ осуществляют на другой высоте, равное наиболее распространенным значениям давления в этом местоположении.

Увлажнительная камера, используемая на стадии увлажнения по настоящему изобретению, сконструирована таким образом, что она может принимать прессованные блоки твердого молока и имеет входное отверстие для обеспечения инжектирования или подачи влажного воздуха, содержащего конденсированный водяной пар. Она предпочтительно изготовлена из материала, который может выдерживать условия увлажнения на стадии b) в течение продолжительных периодов времени, для обеспечения непрерывного последовательного увлажнения таблеток твердого молока способом с высокой пропускной способностью. Для достижения этой цели, она предпочтительно изготовлена из металла или термостойкой пластмассы.

В целях удобства камера функционирует с использованием устройства для кипячения воды или для нагревания воды, которое по текучей среде связано с увлажнительной камерой. Камера предпочтительно функционирует, передавая влажный воздух из устройства нагревания/кипячения воды в увлажнительную камеру, во время передачи обеспечивается снижение температуры влажного воздуха, что приводит к конденсации водяного пара. Также можно использовать входное отверстие для инжектирования или подачи влажного воздуха, который имеет относительную влажность более 95%, например 98% или 100%, из которого еще не конденсировался водяной пар. В этом случае конденсация происходит преимущественно или исключительно при поступлении влажного воздуха в увлажнительную камеру за счет более низкой температуры внутри камеры. С практической точки зрения, конденсация предпочтительно происходит посредством соединения по текучей среде устройства нагревания/кипячения воды и увлажнительной камеры. Важным является то, что увлажнительная камера создает среду с высокой температурой (60-90°C) и высокой влажностью (более 95% относительной влажности с добавленным конденсированным водяным паром), в которой прессованные блоки твердого молока можно выдерживать и подвергать воздействию предпочтительным условиям температуры и влажности в течение предпочтительного времени увлажнения.

В предпочтительном варианте осуществления влажный воздух, содержащий конденсированный водяной пар, подают в увлажнительную камеру, которая имеет два отверстия для транспортировки блоков твердого молока через камеру и одно отверстие для инжектирования/подачи или поступления влажного воздуха, содержащего конденсированный водяной пар. Различные другие конфигурации и конкретные варианты осуществления увлажнительной камеры возможны и включают те, в которых блоки твердого молока подаются партиями в полностью закрываемую камеру, которая после поступления партии указанных блоков герметично закрывается и обеспечивает воздействие на блоки твердого молока предпочтительных условий изобретения. В этом варианте осуществления увлажнительная камера может быть герметизирована или функционировать при давлении ниже атмосферного.

В предпочтительном варианте осуществления прессованные блоки твердого молока имеют температуру от 4°C до 30°C, предпочтительно от 10°C до 25°C при поступлении в увлажнительную камеру на стадии b). Если указанные блоки имеют указанную температуру, то существует заметная разница температур между указанными блоками и средой внутри увлажнительной камеры, которая способствует конденсации водяного пара непосредственно на поверхности блоков твердого молока. Кроме того, эта разница температур увеличивает скорость абсорбции, с которой твердое молоко поглощает воду из влажного воздуха внутри увлажнительной камеры.

В предпочтительном варианте осуществления прессованные блоки твердого молока транспортируют, непрерывно (предпочтительно с постоянной скоростью) или периодически, через увлажнительную камеру. В другом варианте осуществления прессованные блоки твердого молока неподвижно выдерживают и подвергают партиями воздействию условий высокой влажности в увлажнительной камере.

В предпочтительном варианте осуществления способ по настоящему изобретению осуществляют в условиях повышенных санитарных требований, как более подробно описано ниже, которые включают систему осушки воздуха для регулирования относительной влажности в диапазоне от 20% до 60%, более предпочтительно от 30% до 50%.

Одна из причин включения стадии увлажнения в способ по настоящему изобретению заключается в превращении частиц сухого молока, входящие в состав сухого молока, которые присутствуют во внешних слоях блоков твердого молока, в переходное жидкое состояние, в результате чего после сушки образуются устойчивые соединения, образованные из частиц молока (или оболочки), внутри и между этими слоями.

СТАДИЯ СУШКИ С)

Стадия с) включает высушивание увлажненных прессованных блоков твердого молока с получением прессованных таблеток твердого молока.

Стадию сушки предпочтительно проводят инфракрасным (ИК) излучением, предпочтительно с использованием инфракрасного туннеля. Предпочтительно использовать инфракрасные лампы, которые испускают коротковолновое излучение для предотвращения реакции Майяра на поверхности твердого молока.

Одной из задачей стадии сушки является получение уровня влажности таблетки твердого молока, который находится в диапазоне около 0,2% от начального уровня влажности исходного материала сухого молока, предпочтительно около 0,1%, более предпочтительно около 0,05% или даже на том же уровне, что и начальный уровень влажности исходного материала сухого молока.

Во время стадии увлажнения уровень влажности в ядре блоков твердого молока остается намного ближе к уровню влажности исходного материала сухого молока, чем внешней поверхности твердого молока. Для предотвращения проникновения большого количества влаги, присутствующей во внешних слоях твердого молока, в его ядро стадия сушки осуществляется после стадии увлажнения в течение менее 10 секунд, предпочтительно менее 5 секунд. В предпочтительном варианте осуществления продолжительность самой стадии сушки составляет менее двух минут, более предпочтительно менее 60 секунд или менее 30 секунд, более предпочтительно продолжительность сушки составляет от 10 до 60 секунд.

При данных условиях сушки твердое молоко высушивают до небольшой глубины. Таким образом, вода, поглощенная поверхностью и внешними слоями во время стадии увлажнения, удаляется в течение короткого периода времени. Кроме того, восстанавливается исходный вес твердого молока до увлажнения, и непрерывно формируется оболочка, до тех пор, пока таблетки твердого молока не будут готовыми к употреблению для принятия их с водой.

Дополнительные стадии способа

В предпочтительном варианте осуществления после стадии сушки в способ по изобретению может быть включена стадия охлаждения, на которой прессованные таблетки твердого молока охлаждают до температуры ниже 30°C, предпочтительно в диапазоне от 0°C до 30°C, еще более предпочтительно в диапазоне от 15°C до 25°C или температуры окружающей среды. Стадия охлаждения может быть предпочтительной с точки зрения снижения возможной липкости таблеток твердого молока, которая может препятствовать транспортировке твердого молока или его упаковыванию, поскольку при более высоких температурах жиры, присутствующие в таблетках твердого молока, могут быть еще до определенной степени жидкоплавкими. Включение стадии охлаждения особенно предпочтительно, если таблетки твердого молока могут соприкасаться друг с другом, когда они присутствуют в одной упаковке, содержащей более одной таблетки.

В предпочтительном варианте осуществления способ включает после стадии сушки или после необязательной стадии охлаждения стадию упаковывания, на которой таблетки твердого молока упаковывают в воздухонепроницаемую и/или влагонепроницаемую упаковку, предпочтительно с газом-заменителем для предотвращения или снижения вероятности порчи и появления прогорклости. Предполагается использование газа-заменителя, такого как азот и/или диоксид углерода. Диоксид углерода является предпочтительным, поскольку он частично абсорбируется таблеткой твердого молока, создавая, таким образом, небольшое давление после герметизации, приводящее к появлению вакуума.

В предпочтительном варианте осуществления способ по изобретению осуществляется с производительностью, которая находится в диапазоне от 750 до 2000 таблеток твердого молока в минуту. Более конкретно, стадию прессования, а также последующие стадии (например, увлажнения, сушки, необязательные стадии охлаждения и упаковывания) можно осуществлять с высокой производительностью, по меньшей мере, 750 блоков твердого молока минуту и предпочтительно в диапазоне от 1000 блоков твердого молока/минута и 2000 блоков твердого молока/минута.

ПРЕССОВАННЫЕ ТАБЛЕТКИ ТВЕРДОГО МОЛОКА

Кроме того, как описано более подробно ниже, настоящее изобретение относится к таблеткам, получаемым способом по настоящему изобретению. Таблетки, в частности прессованные таблетки твердого молока, полученные способом по настоящему изобретению, предпочтительно характеризуются наличием одного, более или всех следующих признаков: механической прочностью от 20 до 1000 кПа, структурой ядро/оболочка, где оболочка содержит или состоит из частиц молока, которые затвердевают и слипаются как в параллельных, так и перпендикулярных плоскостях по отношению к поверхности таблетки, и таблетка твердого молока имеет хрупкость менее 5%. Предпочтительно оболочка имеет среднюю толщину, по меньшей мере, 150 мкм или в диапазоне от 150 мкм до 2 мм.

Кроме того, указанные таблетки предпочтительно имеют пористость поверхности от 6 до 22% и индекс белизны/желтизны YI E313 ниже 40, оба показателя определяются с использованием указанных здесь методов испытаний.

Изобретение также относится к прессованной таблетке твердого молока, характеризующейся наличием механической прочности от 20 кПа до 1000 кПа, структурой ядро/оболочка, где оболочка содержит или состоит из частиц молока, которые затвердевают и слипаются как в параллельных, так и перпендикулярных плоскостях по отношению к поверхности таблетки, и таблетка твердого молока имеет хрупкость менее 5%. Предпочтительно оболочка имеет среднюю толщину, по меньшей мере, 150 мкм или в диапазоне от 150 мкм до 2 мм.

Предпочтительно таблетки твердого молока по изобретению имеют механическую прочность от 20 кПа до 1000 кПа, более предпочтительно от 40 кПа до 800 кПа, еще более предпочтительно от 60 до 700 кПа, наиболее предпочтительно от 80 до 600 кПа. Альтернативно сформулировано, в зависимости от площади поверхности, используемой для определения механической прочности, таблетки твердого молока имеют предпочтительную твердость от 50 Н до 400 Н, более предпочтительно от 100 Н до 300 Н, еще более предпочтительно от 100 Н до 250 Н.

В предпочтительном варианте осуществления прессованные блоки/таблетки твердого молока имеют коэффициент уплотнения, который находится в диапазоне от 0,30 до 0,65, предпочтительно от 0,40 до 0,62, более предпочтительно от 0,47 до 0,60. Таблетки твердого молока с такими коэффициентами уплотнения являются достаточно твердыми, чтобы выдерживать транспортировку и манипуляции, и в то же время хорошо восстанавливаться в готовую к употреблению жидкую (детскую) смесь.

В предпочтительном варианте осуществления прессованные блоки/таблетки твердого молока имеют общую площадь поверхности в диапазоне от 10 до 50 см2, предпочтительно от 15 до 40 см2, более предпочтительно от 18 до 35 см2, наиболее предпочтительно от 20 до 25 см2. Таблетки твердого молока с площадью поверхности, находящейся в этом диапазоне, являются достаточно небольшими, чтобы поместиться в бутылочки для кормления грудных детей.

В предпочтительном варианте осуществления блоки/таблетки твердого молока имеют общий вес в диапазоне от 1 до 10 грамм, предпочтительно от 2 до 8 грамм, более предпочтительно от 4 до 6 грамм или около 5 грамм. Таблетки твердого молока с общим весом, находящимся в этом диапазоне, в частности те, которые имеют вес от 4 до 6 грамм, можно легко использовать при приготовлении в бутылочках для кормления грудных детей взамен используемых сейчас мерных ложек. В зависимости от точного возраста вскармливаемого младенца диетолог может определить (на основе существующих норм питания, которые установлены регулирующими органами, таких как международно признанные нормы Кодекса или ЕС по этому вопросу) количество смеси, которое требуется для соответствия требованиям к питанию вскармливаемого младенца, и, следовательно, требуемый вес таблетки твердого молока.

В предпочтительном варианте осуществления блоки/таблетки твердого молока имеют общий объем в диапазоне от 2 до 30 см3, предпочтительно от 4 до 20 см3, более предпочтительно от 6 до 12 см3. Таблетки твердого молока с объемом, находящимся в этом диапазоне, являются достаточно небольшими, чтобы поместиться в бутылочки для кормления грудных детей.

В предпочтительном варианте осуществления блоки/таблетки твердого молока имеют ядро, плотность которого ниже, плотности оболочки. В другом предпочтительном варианте осуществления средняя толщина оболочки составляет, по меньшей мере, толщину двух рядов частиц молока, видимых в ядре таблетки твердого молока или содержащихся в сухом молоке, использованном для получения таблеток твердого молока. Такая структура является предпочтительной в том аспекте, что оболочка твердого молока обеспечивает подходящую хрупкость и защищает внутреннее, более пористое и хрупкое ядро от разрушения на мелкие частицы. То же самое предполагается для

В предпочтительном варианте осуществления прессованные таблетки твердого молока, получаемые способом по настоящему изобретению или непосредственно полученные способом по настоящему изобретению, являются готовыми к употреблению. Предпочтительно, не требуется дополнительных стадий обработки прессованных таблеток твердого молока, которые, например, изменили бы целостность полученных таблеток, их внешний вид или их органолептические свойства. В предпочтительном варианте осуществления прессованные таблетки твердого молока являются готовыми к употреблению и упакованными таким образом, что их можно продавать потребителю.

В предпочтительном варианте осуществления таблетки твердого молока по настоящему изобретению имеют структуру ядро/оболочка. Внешняя часть твердого молока, включающая его внешнюю поверхность, представляет собой оболочку, имеющую форму слоя существенной толщины, в то время как внутренняя часть, заключенная внутри оболочки, рассматривается как ядро таблетки молока. Помимо их соответствующего расположения в таблетке твердого молока, оболочка и ядро четко различаются по своей физической структуре и внешнему виду, которые визуализируются с использованием сканирующей электронной микроскопии, проведенной на поверхности таблетки и внутри ядра.

Структура оболочки преимущественно непрерывна в том аспекте, что частицы молока не являются более механически разделенными или различимыми друг от друга, поскольку они переходят в жидкое состояние во время увлажнения, вызывающее слипание или слияние друг с другом дискретных частиц молока и формирование структуры оболочки, которая полностью покрывает ядро таблетки на последующей стадии сушки. Однако непрерывная структура поверхности блоков твердого молока имеет определенную ограниченную пористость поверхности, при этом пористость видится как отверстия, которые полностью пересекают оболочку с определенным пространственным интервалом. Предпочтительно поверхность оболочки характеризуется тем, что пористость общей площади поверхности блоков твердого молока составляет от 6% до 25%.

Структура ядра преимущественно неоднородная и пористая в том аспекте, что частицы молока находятся в контакте друг с другом, но между ними имеются большие промежуточные пустоты. Частицы молока еще различимы как таковые в ядре, имея почти такую же форму и размеры, как частицы исходного сухого молока, которые находятся в явном контакте со структурой внешней оболочки. Следовательно, таблетки твердого молока по настоящему изобретению можно охарактеризовать как содержащие ядро, которое имеет плотность ниже плотности оболочки.

Кроме того, оболочка и ядро являются одновременно пористыми, однако в предпочтительном варианте осуществления уровень пористости оболочка ниже, чем уровень пористости ядра. В другом предпочтительном варианте осуществления ядро характеризуется содержанием визуально различимых частиц сухого молока.

Согласно варианту осуществления изобретения средняя толщина оболочки составляет, по меньшей мере, 150 мкм или составляет от 150 мкм до 1,5 мм. В предпочтительном варианте осуществления толщина оболочки составляет от 200 мкм до 1000 мкм. В более предпочтительном варианте осуществления толщина оболочки составляет от 250 мкм до 500 мкм.

Согласно варианту осуществления изобретения средняя толщина оболочки составляет, по меньшей мере, толщину двух, трех или четырех рядов частиц молока, которые видны в ядре таблетки твердого молока или содержатся в составе сухого молока, используемого для приготовления таблеток твердого молока. Для определения толщины частиц молока, присутствующих в таблетке твердого молока, можно сделать снимок СЭМ в области таблетки твердого молока, которая находится дальше всего от любой площади поверхности для предотвращения, насколько это возможно, любого влияния стадии увлажнения на внешний вид частиц молока. Согласно варианту осуществления оболочка содержит, по меньшей мере, два, по меньшей мере, три или, по меньшей мере, четыре ряда частиц молока.

Таблетки твердого молока по настоящему изобретению демонстрируют хороший показатель восстановления, который определяется с использованием указанного здесь испытания. Предпочтительно твердое молоко восстанавливается в водной среде, имеющей температуру от 20°C до 80°C, в течение менее одной минуты, предпочтительно в течение менее 30 секунд. Более предпочтительно, таблетки твердого молока демонстрируют показатель восстановления 2 или менее в указанном здесь испытании на восстановление встряхиванием вручную.

Композиция и компоненты таблеток твердого молока

Таблетка твердого молока по настоящему изобретению предпочтительно содержит белок, углеводы и жиры. Таблетки твердого молока предпочтительно содержат белок в количестве от 7 до 25 вес.%, (перевариваемые) углеводы в количестве от 30 до 70 вес.% и жиры в количестве от 10 до 40 вес.%, все по отношению к общему весу таблетки твердого молока. Предпочтительно, композиция таблетки по изобретению содержит от 8 до 15 вес.% белка, от 50 до 65 вес.% углеводов и от 15 до 30 вес.% жиров в пересчете на общий вес таблетки.

Предпочтительно, жир обеспечивает от 30% до 60% от общего количества калорий, белок обеспечивает от 5% до 15% от общего количества калорий, а перевариваемый углевод обеспечивает от 30% до 60% от общего количества калорий композиции в форме таблетки. Предпочтительно настоящая композиция в форме таблетки содержит жиры, которые обеспечивают от 40% до 50% от общего количества калорий, белок, который обеспечивает от 6% до 12% от общего количества калорий, и перевариваемые углеводы, которые обеспечивают от 40% до 60% от общего количества калорий композиции. Общее количество калорий определяется суммой калорий, получаемых из белка, жиров и перевариваемых углеводов.

Настоящая композиция в форме таблетки представляет собой питательную композицию и предпочтительно содержит перевариваемый углевод. Предпочтительными перевариваемыми углеводами являются лактоза, глюкоза, сахароза, фруктоза, галактоза, мальтоза, крахмал и мальтодекстрин. Лактоза является основным перевариваемым углеводом, присутствующим в грудном молоке. Настоящая композиция в форме таблетки предпочтительно содержит лактозу. Настоящая композиция в форме таблетки предпочтительно содержит от 30 до 70 вес.%, более предпочтительно от 40 до 65 вес.% перевариваемых углеводов. Настоящая питательная композиция в форме таблетки предпочтительно содержит перевариваемый углевод, где, по меньшей мере, 35 вес.%, более предпочтительно, по меньшей мере, 50 вес.%, более предпочтительно, по меньшей мере, 70 вес.% перевариваемых углеводов является лактозой. Настоящая композиция в форме таблетки предпочтительно содержит, по меньшей мере, 30 вес.% лактозы, предпочтительно, по меньшей мере, 40 вес.%. В пересчете на общее количество калорий композиция предпочтительно содержит от 30% до 60% калорий, полученных из перевариваемых углеводов, более предпочтительно от 40% до 60%.

Предпочтительно, композиция по существу не содержит искусственных подсластителей или искусственных вкусовых добавок, таких как ксилит, полидекстроза и тому подобное, поскольку такие компоненты не считаются регулирующими органами подходящими для употребления младенцами.

Настоящая композиция в форме таблетки содержит жир. Предпочтительно, жир в настоящей композиции в форме таблетки обеспечивает от 35% до 60% от общего количества калорий композиции, предпочтительно жир обеспечивает от 40% до 50% от общего количества калорий. Настоящая композиция в форме таблетки предпочтительно содержит 10-40 вес.%, предпочтительно от 12,5 до 30 вес.% жира, более предпочтительно от 15 до 25 вес.% или более предпочтительно от 19 до 5 вес.%.

Предпочтительно жир содержит незаменимые жирные кислоты: альфа-линоленовую кислоту (ALA), линолевую кислоту (LA) и/или длинноцепочечные полиненасыщенные жирные кислоты (LC-PUFA, что означает 20 или 22 атома углерода). LC-PUFA, LA и/или ALA могут быть предоставлены в виде свободных жирных кислот в форме триглицерида, в форме диглицерида, в форме моноглицерида, в форме фосфолипида или в виде смеси одного или более из вышеперечисленных веществ. Предпочтительно настоящая композиция в форме таблетки содержит, по меньшей мере, один, предпочтительно, по меньшей мере, два источника липидов, выбранных из группы, включающей рапсовое масло (такое как сурепное масло, рапсовое масло с низким содержанием эруковой кислоты и каноловое масло), подсолнечное масло с высоким содержанием олеиновой кислоты, сафлоровое масло с высоким содержанием олеиновой кислоты, оливковое масло, масла из морепродуктов, микробные масла, кокосовое масло, пальмоядровое масло и молочный жир.

Предпочтительно таблетка твердого молока содержит n-3 LC-PUFA в количестве не более 4 вес.% от общего содержания жира, более предпочтительно не более 2 или даже не более 1 вес.%. Предпочтительно таблетка твердого молока содержит n-6 LC-PUFA в количестве не более 8 вес.% от общего содержания жира, более предпочтительно не более 6 или даже не более 2 вес.%. Кроме того, содержание эйкозапентаеновой кислоты (EPA, 20:5 n-3) предпочтительно не превышает содержание докозагексаеновой кислоты (DHA, 22:6 n-3) в таблетке твердого молока. Предпочтительно также содержание DHA не должно превышать общее содержание всех n-6 LC-PUFA в таблетке твердого молока.

Настоящая композиция в форме таблетки предпочтительно содержит другие компоненты, такие как витамины, минеральные вещества, микроэлементы и другие микронутриенты, с целью сделать ее полноценной питательной композицией. Предпочтительно композицию в форме таблетки выбирают из группы, включающей молочную смесь для младенцев, молочную смесь для последующего этапа вскармливания, молоко для детей 1-3 лет или молочную смесь для детей 1-3 лет и молочную смесь для подрастающих детей, более предпочтительно, из группы, включающей молочную смесь для младенцев и молочную смесь следующего этапа вскармливания. Молочные смеси для младенцев и для следующего этапа вскармливания содержат витамины, минеральные вещества, микроэлементы и другие микронутриенты в соответствии с международными нормами.

Предпочтительно углеводы также включают не перевариваемые углеводы, также называемые не перевариваемые олигосахариды в контексте настоящего изобретения. Предпочтительно композиция по настоящему изобретению содержит не перевариваемые олигосахариды со степенью полимеризации (СП) от 2 до 250, более предпочтительно от 3 до 60. Предпочтительно общее количество не перевариваемых олигосахаридов, присутствующих в таблетках твердого молока, составляет от 1 вес.% до 5 вес.% от веса таблеток твердого молока. Предпочтительно не перевариваемые олигосахариды включают, по меньшей мере, один олигосахарид, выбранный из группы, включающей фруктоолигосахариды (например, инулин), галактоолигосахариды (такие как трансгалактоолигосахариды или бетагалактоолигосахариды), глюкоолигосахариды (например, гентио-, нигеро- и циклодекстрин- олигосахариды), арабиноолигосахариды, маннанолигосахариды, ксилоолигосахариды, фукоолигосахариды, арабиногалактоолигосахариды, глюкоманноолигосахариды, галактоманноолигосахариды, олигосахариды сиаловой кислоты и олигосахариды уроновой кислоты, более предпочтительно выбранный из группы, включающей фруктоолигосахариды, галактоолигосахариды и олигосахариды уроновой кислоты, наиболее предпочтительно выбранный из группы, включающей фруктоолигосахариды, галактоолигосахариды. Предпочтительно питательная композиция содержит галактоолигосахариды, более предпочтительно трансгалактоолигосахариды. В предпочтительном варианте осуществления композиция содержит смесь галактоолигосахаридов и фруктоолигосахаридов. Здесь лактоза не предназначена для включения в термин неперевариваемый олигосахарид.

Галактоолигосахариды предпочтительно имеют СП от 2 до 10. Предпочтительно галактоолигосахариды имеют среднюю СП ниже 6. Галактоолигосахарид предпочтительно выбирают из группы, включающей трансгалактоолигосахариды, лакто-N-тетраозу (LNT), лакто-N-неотетраозу (нео-LNT), фукозиллактозу, фукозилированную LNT и фукозилированную нео-LNT. Трансгалактоолигосахариды (ТОС), например, продаются под товарным знаком VivinalTM (Borculo Domo Ingredients, Нидерланды). Предпочтительно сахариды в трансгалактоолигосахаридах являются β-связанными. Фруктоолигосахариды предпочтительно имеют СП от 2 до 250, более предпочтительно от 2 до 100, наиболее предпочтительно от 5 до 60. Предпочтительно фруктоолигосахариды имеют среднюю СП выше 10. Фруктоолигосахариды включают инулин, леван и/или смешанный тип полифруктана. Особенно предпочтительным фруктоолигосахаридом является инулин. Фруктоолигосахарид, подходящий для использования в композициях, имеется на рынке, например, Raftiline®HP (Orafti). Предпочтительно питательная композиция по настоящему изобретению содержит галактоолигосахариды и фруктоолигосахариды в весовом отношении галактоолигосахариды:фруктоолигосахариды от 99:1 до 1:99, более предпочтительно от 20:1 до 1:1, наиболее предпочтительно от 12:1 до 7:1.

МОДУЛЬНАЯ СИСТЕМА

Кроме того, настоящее изобретение относится к модульной системе для осуществления способа по настоящему изобретению. Модульная система по настоящему изобретению включает:

устройство для прессования сухого молока для получения прессованных блоков твердого молока с механической прочностью от 10 кПа до 300 кПа,

систему увлажнения, включающую увлажнительную камеру для увлажнения прессованных блоков твердого молока и средства для создания влажной среды в увлажнительной камере, указанная среда имеет относительную влажность более 95%, температуру от 60°С до 90°С и содержит конденсированный водяной пар,

сушильное устройство для сушки увлажненных и прессованных блоков твердого молока, и

средство для транспортирования или передачи блоков твердого молока от устройства для прессования до системы увлажнения и затем до сушильного устройства для сушки.

В предпочтительном варианте осуществления увлажнительная камера и средства для создания влажной среды, предпочтительно устройство для кипячения воды, соединены по текучей среде, позволяя передавать влажный воздух из указанного средства в увлажнительную камеру. Предпочтительно соединение по текучей среде является воздухонепроницаемым для предотвращения нежелательной утечки влажного воздуха из модульной системы.

В предпочтительном варианте осуществления блоки твердого молока транспортируются до и предпочтительно через увлажнительную камеру, предпочтительно с использованием конвейерной ленты. Одну или большое количество конвейерных лент можно использовать для перемещения твердого молока от устройства прессования до увлажнительной камеры и последующего перемещения твердого молока от увлажнительной камеры до сушильного устройства. Функционирование модульной системы с конвейерной лентой снижает необходимость контакта блоков молока с руками или использования устройств для манипуляций блоками твердого молока во время обработки, что позволяет функционирование в более гигиеничных условиях. Кроме того, использование конвейерной ленты предполагает, что твердое молоко неподвижно относительно положения на ленте и, следовательно, контактирует только с одной поверхностью вместо того, чтобы контактировать с несколькими устройствами или большим количеством оборудования, чем это необходимо. Это имеет важное значение с точки зрения снижения риска микробиологической порчи/загрязнений.

Предпочтительно модульная система дополнительно включает упаковочное устройство для упаковывания (готовых к употреблению) таблеток твердого молока в герметичную упаковку. Герметичная упаковка предпочтительно является воздухонепроницаемой и/или влагонепроницаемой и заполненной газом-заменителем для замены кислородсодержащей атмосферы, таким как диоксид углерода и/или азот. В случае если модульная система находится в зоне с повышенными санитарными требованиями (см. ниже), риск внесения микробиологического загрязнения или посторонних объектов в герметичную упаковку, содержащую твердое молоко, еще больше снижается.

В предпочтительном варианте осуществления модульная система находится в условиях повышенных санитарных требований или зоне с повышенными санитарными требованиями. Повышенные санитарные требования в данном контексте относятся к условиям или зоне, где принимаются меры для снижения риска микробиологического заражения и/или внесения посторонних объектов в таблетки твердого молока. В предпочтительном варианте осуществления меры для достижения повышенных санитарных требований выбирают из группы, включающей систему фильтрации воздуха, такую как HEPA-фильтры, систему контроля температуры для обеспечения возможности регулирования температуры в диапазоне от 10°С до 30°С, предпочтительно от 15°С до 25°С, систему осушки воздуха для регулирования относительной влажности в диапазоне от 20% до 60%, более предпочтительно от 30% до 50% и систему поддержания избыточного давления.

В предпочтительном варианте осуществления вода, используемая на стадии увлажнения, представляет собой стерильную и/или деминерализованную воду.

В другом предпочтительном варианте осуществления модульная система дополнительно включает устройство, которое позволяет проводить контроль качества содержимого упаковки, содержащей таблетки твердого молока. Предпочтительной является рентгеновская установка, позволяющая визуальное и, при необходимости, автоматическое обнаружение посторонних объектов внутри упаковки.

Увлажнительная камера, используемая на стадии увлажнения по настоящему изобретению, сконструирована таким образом, что она может принимать прессованные блоки твердого молока и имеет входное отверстие для обеспечения инжектирования или подачи влажного воздуха, содержащего конденсированный водяной пар в нем. Она предпочтительно изготовлена из материала, который может выдерживать условия увлажнения на стадии b) в течение продолжительных периодов времени для обеспечения непрерывного последовательного увлажнения таблеток твердого молока способом с высокой пропускной способностью. Для достижения этой цели она предпочтительно изготовлена из металла или пластмассы с высокой термостойкостью.

В предпочтительном варианте осуществления влажный воздух, содержащий конденсированный водяной пар, подают в увлажнительную камеру, которая имеет два отверстия для транспортировки блоков твердого молока через камеру и одно отверстие для инжектирования/подачи или поступления влажного воздуха, содержащего конденсированный водяной пар. Различные другие конфигурации и конкретные варианты осуществления увлажнительной камеры возможны и включают те, в которых блоки твердого молока подают партиями в полностью закрываемую камеру, которая после поступления партии указанных блоков герметично закрывается и обеспечивает воздействие на блоки твердого молока предпочтительных условий изобретения. В этом варианте осуществления увлажнительная камера может быть герметизирована или функционировать при давлении ниже атмосферного.

В предпочтительном варианте осуществления сушильное устройство содержит инфракрасные лампы для создания температуры сушки от 90°С до 180°С и относительной влажности от 20 до 60%ОВ, предпочтительно от 30 до 50%ОВ.

ОПРЕДЕЛЕНИЯ

Изобретение должно быть понято исходя из следующих терминов и определений.

«Твердость» (F) твердого молока, как подразумевается здесь, представляет собой силу, приложенную к его поверхности, при которой происходит разрушение блока, выраженную в Ньютонах. Предпочтительно блок твердого молока помещают в твердомер 8М DR. SCHLEUNIGER (PHARMATRON®) и работают при стандартных заводских настройках в соответствии с инструкциями производителя для определения твердости таблеток. Сила прикладывается в направлении, которое перпендикулярно направлению прессования, на двух противоположных плоских поверхностях. В случае твердого молока прямоугольной, некубической формы сила прикладывается на самую длинную сторону двух плоских поверхностей.

«Механическая прочность» (MS) отражает твердость твердого молока, рассчитанную по соотношению 2F/S, где F - твердость, которая определяется, как указано выше, а S - площадь твердого молока, к которой приложена сила F, выраженная в кПа. Твердость F преобразуется в давление для того, чтобы не зависеть от контактной поверхности, к которой была приложена сила. Например, для цилиндрического блока давление при разрушении или механическая прочность, выраженная в кПа, равна удвоенной силе разрушения F, выраженной в Н, деленной на площадь поверхности внешней окружности цилиндра, выраженную в мм2.

Термин «сухое молоко», используемый здесь, означает порошкообразную композицию на основе молока, которая используется на стадии прессования по настоящему изобретению для получения прессованных блоков твердого молока и прессованных таблеток твердого молока. Указанное сухое молоко может быть получено (распылительной) сушкой жидкого молока, такого как свежее молоко, обезжиренное молоко, полуобезжиренное молоко, бычье молоко, предпочтительно бычье или коровье молоко. Во время промышленной переработки жидкого молока в сухое молоко, предназначенное для потребления человеком, соответствующие макро- (белки, углеводы и жиры) и микронутриенты (например, витамины и минеральные вещества) добавляют или удаляют в количествах, которые зависят от предполагаемого применения. В предпочтительном варианте осуществления жидкое молоко перерабатывают в сухое молоко, предназначенное для потребления младенцами. В предпочтительном варианте осуществления блоки или таблетки твердого молока получают из имеющейся на рынке (сухой) детской молочной смеси с использованием способа по настоящему изобретению.