Перекрестная ссылка на родственные заявки

Данная заявка на международный патент основана на предварительной заявке США №61/617506 с таким же названием (Attorney Docket # TPC-10-25), зарегистрированной 29 марта 2012 г, содержание которой приведено в описании полностью в качестве ссылки.

Заявка на международный патент также основана на предварительной заявке США №61/617535 (Attorney Docket # TPC-11-18), озаглавленной «Способ окислительного дегидрирования с улучшенной регулируемостью для получения бутадиена», зарегистрированной 29 марта 2012 г, содержание которой полностью включено в описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к окислительному дегидрированию бутенов с получением бутадиенов. Поток обогащенного бутадиеном продукта используется для обеспечения тепла для реакционной секции при постепенном непрямом теплообмене. Термическое окисление органических соединений, выделенных из потока обогащенного бутадиеном продукта, также обеспечивает энергию для реакционной секции.

Предпосылки создания изобретения

Ранее известные способы окислительного дегидрирования для получения бутадиена из углеводородов использовали газовые отопительные приборы на природном газе для испаривания и перегревания потоков реакционного питания и, следовательно, получали выбросы, в частности, выбросы СО2, намного выше уровня, допустимого в сегодняшнем климате. В частности, предыдущие способы обычно использовали природный газ для испаривания бутена и нагревания смеси углеводородов, предпочтительно, бутенов, кислорода и водяного пара до температуры выше 260°C (500°F), более обычно, выше примерно 315°C (600°F) и, предпочтительно, выше примерно 345°C (650°F) или в некоторых случаях даже выше 371°C (700°F). В типичном способе реакционная смесь содержит бутены, кислород в количестве от примерно 0,4 моль до примерно 0,8 моль, более предпочтительно, от выше 0,5 моль до примерно 0,65 моль кислорода на каждый моль бутена в обогащенном бутеном углеводородистом питании и перегретый водяной пар в количестве от примерно 12:1 до примерно 16:1. После реакции смесь продукта реакции охлаждается, и бутадиен выделяется абсорбцией маслом и последующим фракционированием. Обычно указанные способы дают сырой бутадиен с чистотой в интервале от примерно 50 до примерно 70%, более предпочтительно, от примерно 55 до примерно 65%, который подают далее в установку для дальнейшей переработки с использованием известных технологий.

Ссылки, представляющие интерес, рассматриваются ниже.

Lewis, Hydrocarbon Conversion Process Using Novel Metallo Manganese Oxides, патент США №5772898, 30 июня 1998 г относится к способу конверсии углеводородов, включающему контактирование исходных углеводородов с катализатором, содержащим кристаллическую металломарганцевооксидную композицию, имеющую структуру трехмерной решетки, внутрикристаллическую пористую систему и эмпирический химический состав на безводной основе, выраженный формулой:

AxMn8-xMxO16,

где А представляет собой моделирующий агент, выбранный из щелочных металлов, щелочно-земельных металлов и аммониевого иона, «y» - число молей А и варьируется из группы, состоящей из от примерно 0,5 до примерно 2,0, М представляет собой металл, выбранный из группы, состоящей из хрома, циркония, олова, платины, родия, ниобия, тантала, ванадия, сурьмы, рутения, галлия и германия, «х» - число молей М и варьируется от примерно 0,01 до примерно 4,0 и характеризуется тем, что марганец имеет валентность +3 или +4, М имеет валентность +3, +4 или +5, и композиция имеет голландитную структуру.

Sasaki et al.; Iron-Antimony-Containing Metal Oxide Catalyst Composition And Process For Production The Same; патент США №5139988, 18 августа 1992 г относится к композиции, которая содержит в качестве неотъемлемых компонентов: кристаллический антимонат железа и, по меньшей мере, один элемент, выбранный из группы, состоящей из ванадия, молибдена и вольфрама, используется в качестве катализатора в реакции окисления органических соединений. Также рассматривается способ получения композиции.

Dejaifve et al., Catalyst For Dehydrogenating Organic Compounds, A Process For Its Preparation And Its Use; патент США №4975407, 4 декабря 1990 г, относится к катализатору, полученному из агентов, обеспечивающих оксиды железа, и агентов, обеспечивающих оксид калия, характеризующемуся тем, что мольное соотношение находится в интервале от 1,5 до 60, и что фаза феррита калия K2Fe12O19 присутствует, нанесенная на октаэдральную матрицу Fe3O4, c показом эпитаксии между гексагональной структурой K2Fe12O19 и (III) - плоскостями шпинельной структуры Fe3O4.

McFarland; Oxidative Dehydrogenation Of Amylenes; патент США № 4973793, 27 ноября 1990 г относится к способу окислительного дегидрирования, в котором бутилены совместно подаются с амиленами в каталитическую реакцию окислительного дегидрирования, то есть значительно улучшают конверсию амиленов. Улучшенная конверсия амиленов получается при окислительном дегидрировании смесей амиленов и 10-95% мол. бутиленов.

Helberg, Патент США №4067921, рассматривает извлечение тепла в связи с операцией получения бутадиена. Смотри фигуру 4 и текст в столбце 6, строки 20-38.

Miklas, Method of Activating Zinc-Ferrite Oxidative Dehydrogenation Catalyst, патент США №3953370, 27 апреля 1976 г, относится к использованию водяного пара при температуре 370-700°C (700-1300°F) для активации цинкферритного катализатора окислительного дегидрирования для получения бутадиена из С4-С8-углеводородов.

Tschopp, Diolefin Production And Purification, патент США № 3943185, 9 марта 1976 г, относится к способу получения потока окислительно дегидрированных С4-углеводородов, по существу не содержащих кислород, и удаленных инертных неконденсирующихся газов, включающему абсорбирование С4-углеводородов в масле абсорбера в первой зоне; отгонку кислорода и инертных неконденсирующихся газов из смеси масла адсорбера и С4-углеводородов во второй зоне, который работает в условиях температуры и давления с поддержанием водной фазы во второй зоне; и выведение (1) определенно водной фазы из второй зоны, (2) головной части определенно каждого из кислорода и инертных неконденсирующихся газов и нижней части масла адсорбера и С4-углеводородов, по существу не содержащих кислород, и инертных неконденсирующихся газов.

В Croce et al., Sulfur Promoted Oxidative Dehydrogenation, патенте США №3937746, 10 февраля 1976 г, выход окислительного дегидрирования органических соединений улучшается при наличии серы-промотора либо как части катализатора, либо при введении в реакцию с реагентами.

В Marsheck, Oxidative Dehydrogenation Of Organic Compounds, патенте США №3801671, 2 апреля 1974 г, описывается, что окислительное дегидрирование парафиновых углеводородов до диолефинов может быть улучшено при осуществлении такого дегидрирования в присутствии псевдоожиженной смешанной каталитической системы, состоящей по существу из, по меньшей мере, одного катализатора, активного для конверсии парафинов, в смеси с, по меньшей мере, одним катализатором, активным для конверсии моноолефинов.

В Bertus et al., Oxidative Dehydrogenation Of Paraffinic Hydrocarbons, патенте США №3745194, 10 июля 1973 г, органические соединения дегидрируют до соединений, имеющих высокую степень ненасыщенности при контактировании исходного сырья в паровой фазе в присутствии кислородсодержащего газа с катализатором, содержащим олово в окисленном состоянии в сочетании с, по меньшей мере, одним из металлов: висмут, кобальт или никель в окисленном состоянии. Представителем таких конверсий является окислительное дегидрирование бутана до 1,3-бутадиена с помощью никельстаннатсодержащего катализатора.

В Woerner et al., Purification Of Unsaturated Hydrocarbons By Extractive Distillation With Addition Of Liquid Solvent To Stripper Overhead, патенте США №3496070, 17 февраля 1970 г, предусматривается способ сепарации смеси углеводородов, содержащих 4-5 углеродных атомов, включая ненасыщенные углеводороды, который (способ) содержит: экстракционную дистилляцию смеси углеводородов селективным растворителем в экстракционной дистилляционной колонне, в результате чего углеводород селективно экстрагируется в экстракционной дистилляционной колонне с образованием фракции углеводородобогащенного растворителя, которая подается в колонну отгонки растворителя с указанным растворителем, удаляемым как остатки из указанной колонны отгонки растворителя, и выпариваемую углеводородную фракцию отбирают как головную фракцию из указанной колонны отгонки; введение указанного селективного растворителя в жидкой фазе в выпаренную головную часть из отпарного аппарата растворителя со снижением давления в конденсаторе верхней части колонны отгонки растворителя и в отпарном аппарате растворителя.

Bajars; Dehydrogenation With Magnesium Ferrite; патент США № 3284536, 8 ноября 1966 г, относится к дегидрированию углеводородов в паровой фазе при повышенных температурах в присутствии кислорода и катализатора, содержащего феррит магния. Углеводородами, которые дегидрируют согласно способу, являются углеводороды с 4-7 углеродными атомами, предпочтительно, алифатические углеводороды, выбранные из группы, состоящей из насыщенных углеводородов, моноолефинов, диолефинов и их смесей с 4, 5 или 6 углеродными атомами, имеющими неразветвленную цепь с, по меньшей мере, четырьмя углеродными атомами, и циклоалифатические углеводороды. Кислород присутствует в реакционной зоне в количестве в интервале 0,2-2,5 моль кислорода на 1 моль дегидрируемого углеводорода. Температура реакции дегидрирования является выше 250°C, такая как выше примерно 300°C или 375°C, и максимальная температура в реакторе может быть около 650°C или 750°C, или, возможно, выше в некоторых условиях.

Gay, Dehydrogenation In Presence Of Oxygen And An Ammonium Halide, патент США №3207805, 21 сентября 1965 г, относится к способу дегидрирования органических соединений и относится, более конкретно, к дегидрированию органических соединений при повышенных температурах в присутствии кислорода и галогенида аммония.

Welch et al. в работе “Butadiene via Oxidative Dehydrogenation”, Hydrocarbon Processing, Nov. 1978, pp. 131-136 рассматривают способ окислительного дегидрирования, в котором водяной пар, воздух или кислород и нормальные бутены нагреваются и пропускаются через нераскрытый авторегенерируемый гетерогенный катализатор при температуре около 430°C (800°F) с использованием водяного пара в качестве поглотителя тепла с усреднением роста температуры в адиабатической реакторной системе без использования газофазных добавок, таких как галоид и соединения серы. Способ потребляет по существу весь кислород в питании, обычно оставляя уровни кислорода в выходящем потоке ниже 0,3%. Ацетилены и окисленные побочные продукты являются главными побочными продуктами.

Краткое описание изобретения

Настоящее изобретение предусматривает способ с низкими выбросами получения бутадиена из бутенобогащенного питания, в котором бутены смешиваются с водяным паром и кислородом, затем превращаются в бутадиен окислительным дегидрированием с помощью ферритного оксидного катализатора. Значительное тепло в продукте реакции окислительного дегидрирования используется вместе с теплом, полученным при термическом окислении образованных малоценных летучих продуктов, со снижением требований к энергии и к СО2-выбросам. Значительное тепло используется при высокой температуре в целях перегревания питания и до некоторой степени при низких температурах в целях испаривания питания.

Традиционный способ включает обеспечение бутенобогащенного углеводородистого питания, испаривание и перегревание указанного бутенобогащенного углеводородистого питания при температуре, по меньшей мере, примерно 205°C (400°F), смешение указанного бутенобогащенного углеводородистого питания с перегретым водяным паром и кислородобогащенным газом с образованием потока реакторного питания, причем моли кислорода в указанном реакторном питании регулируются так, чтобы находиться в интервале, по меньшей мере, примерно 0,4, более предпочтительно, по меньшей мере, примерно 0,5 моль кислорода на 1 моль бутенобогащенного углеводородистого питания, взаимодействие указанного потока реакторного питания с помощью ферритного оксидного катализатора, предпочтительно, оксидного катализатора, содержащего: главную пропорцию железа, незначительную пропорцию цинка и небольшие количества марганца, фосфор, полученный из источника фосфора, такого как фосфорная кислота, и, предпочтительно, кальций, полученный из предшественника неазотистого кальция, такого как ацетат кальция, с образованием в результате потока бутадиенобогащенного продукта, в котором: каталитический слой предварительно нагревается до температуры, которая является достаточной для инициирования реакции окислительного дегидрирования при пропускании инертного или восстановительного потока питания, часто природного газа, но, возможно, бутена, если более удобно, и водяного пара при отсутствии кислорода через каталитический слой, пока он не достигнет температуры примерно 345°C (650°F), до температуры слоя, по меньшей мере, примерно 425-455°C (800-850°F), в зависимости от активности катализатора. Водяной пар в потоке, используемом для нагревания каталитического слоя до температуры, перегревается с использованием природного газа или некоторого другого удобного внешнего источника энергии. Раз каталитический слой адекватно нагревается, если восстановительным агентом является природный газ, он замещается бутенами. В том случае, когда бутены используются в качестве восстановительного агента, вводится воздух, содержащий кислород, требуемый для реакции, и поток перегретого водяного пара регулируется с поддержанием температуры смешанного реакторного слоя на требуемом уровне. Выходящий поток реактора используется для обеспечения тепла, требуемого для питания обычно с нагреванием потока питания реактора до, по меньшей мере, примерно 315-345°C (600-650°F). Бутадиенобогащенный выходящий поток реактора, который находится обычно при температуре примерно 595°C (1100°F), используется на горячей стороне ряда теплообменников, проходя сначала через перегреватель питания реактора, в котором объединенный поток бутенов и водяного пара, направленного в реактор, обычно перегревается до, по меньшей мере, примерно 205°C (400°F), обычно от примерно 315 до 345°C (600-650°F), при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта. В некоторых случаях поток бутадиенобогащенного продукта проходит далее через выпарной аппарат рециклируемого конденсата, в котором водяной пар, образованный при косвенном теплообмене (как указано, водяной пар затем смешивается с бутенами, и полученная смесь перегревается указанным потоком бутадиенобогащенного продукта еще до поступления в реактор); поток бутадиенобогащенного продукта после охлаждения до температуры в интервале 175-125°C (350-около 260°F), предпочтительно, около 130-150°C (280-300°F), направляется через колонну резкого охлаждения, в которой тепло отводится от потока бутадиенобогащенного продукта, и содержащийся в нем водяной пар конденсируется. Часто предпочтительно испаривать водный конденсат водяным паром высокого давления, образованным при сжигании малоценных органических соединений, удаленных из потока способа, как описано ниже.

После прохождения через колонну резкого охлаждения поток бутадиенобогащенного продукта может быть направлен в барабан с отсасыванием, в котором любые жидкости, унесенные в потоке продукта, удаляются перед прохождением через двухступенчатый компрессор с межступенчатым охлаждением. Альтернативно, можно обойтись без барабана с отсасыванием, если верх колонны резкого охлаждения имеет правильные размеры для разъединения пар/жидкость, и предусмотрена подушка туманоуловителя для задерживания суспендированных капель, которые могут в ином случае пройти из колонны резкого охлаждения в компрессор. После сжатия до примерно 1140 кПа абс. (150 фунт/кв.дюйм) поток бутадиенобогащенного продукта направляется в альдегидный скруббер и, в конечном итоге, в С4-абсорбер. После удаления альдегидов в альдегидном скруббере С4-соединения, содержащиеся в потоке бутадиенобогащенного продукта, удаляются в С4-абсорбере колонного типа абсорбцией в совместимом абсорбционном масле, которое предназначено, предпочтительно, абсорбировать бутадиен и другие С4-соединения, оставляя азот, водород и легкие углеводородные частицы удаляться в газовом верхнем потоке, который направляется в аппарат термоокисления, оборудованный извлечением тепла с подачей пара высокого давления, используемого для подачи тепла, как указано ранее, в частности, тепла для испаривания извлеченного водного конденсата, используемого для получения перегретого водяного пара, необходимого для реакции окислительного дегидрирования. Предпочтительно, отходящие газы, имеющие больше значения в качестве топлива, чем в качестве продуктов или реагентов, удаленных в процессе других стадий переработки или в других операциях установки, также направляются в аппарат термоокисления; но большой источник энергии в питании аппарата термоокисления происходит от газообразных продуктов, не абсорбированных в С4-абсорбере колонного типа. В некоторых случаях будет целесообразно увеличить питание аппарата термоокисления природным газом или некоторым другим парообразным питанием, так что в аппарате термоокисления получается стабильное пламя. В данном случае калорийность, полученная при сжигании малоценных органических соединений, может подавать большую часть тепла, необходимого для испаривания извлеченного водного конденсата, причем энергия, требуемая для данного испаривания, составляет большую часть потребности в энергии способа, хотя, поскольку британские тепловые единицы ((БТЕы)(BTUs)) являются, конечно, заменяемыми, нельзя будет прямо направить их в выпарной аппарат. Особенно используемый источник сжигаемых органических соединений для аппарата термоокисления находится в способах ниже по потоку для очистки сырого бутадиена в ходовой продукт. В тех случаях, когда алканы подвергаются дегидрированию на участке подачей бутенов в способ окислительного дегидрирования, отходящие газы из указанного способа могут быть другим используемым источником энергии. После прохождения через С4-абсорбер колонного типа масло абсорбера, содержащее растворенный в нем бутадиен, направляется в колонну- дегазатор, где диоксид углерода, остаточные азот и водород удаляются из головной части и направляются обратно на вторую ступень газового компрессора, абсорбционное масло пропускают затем в С4 отпарной аппарат, в котором дисперсные органические соединения, растворенные в абсорбционном масле, отпариваются, абсорбционное масло охлаждается и рециркулирует в С4-абсорбер через отделитель обедненного масла. Предпочтительно, во время установившейся работы установки, которая обычно длится в течение многих месяцев времени, свыше 40% тепла, требуемого для испаривания как обогащенного бутеном углеводородистого питания, так и конденсата, извлеченного из потока бутадиенобогащенного продукта, главным образом, подается значительным теплом, извлеченным из потока бутадиенобогащенного продукта, а также теплом, выделенным при термическом окислении нежелательных продуктов, удаленных из двух источников: (1) потока бутадиенобогащенного продукта и (2) нежелательных продуктов, созданных в процессе получения бутенов из алканов, так что, по меньшей мере, 40%, предпочтительно, по меньшей мере, примерно 45%, энергии, требуемой для получения бутадиена, подается энергосодержанием исходного сырья для работы, когда очень большая часть требуемой энергии используется для испаривания и перегревания питания реактора. Например, на установке, имеющей мощность примерно 32000 кг/ч бутадиена (70000 фунт/ч бутадиена), приблизительно 21000 кДж требуется на каждый кг (900 БТЕ требуется на каждый фунт), так что, по меньшей мере, примерно 3800-4200 кДж (примерно 3600-4000 БТЕ) может быть подано при извлечении значительного тепла из выходящего потока реактора. В этом отношении считается важным, что много извлеченной энергии идет от высоко-среднекачественного источника тепла при примерно 595°C (1100°F) и только требуется для пропускания через одну стенку трубы в способе извлечения. Кроме того, при отделении горючих органических соединений от конденсата водосодержание потока бутадиенобогащенного продукта выравнивается, так что он может быть выпарен с образованием водяного пара и повторно использован, как требуется, для реакторов окислительного дегидрирования, так что по сравнению со способами-прототипами результирующее использование энергии и воды по настоящему изобретению может быть очень низким. В тех случаях, когда используется аппарат термоокисления, дополнительно 10-40% требуемой энергии, примерно 2100-8400 кДж/кг (примерно 900-3600 БТЕ/фунт) бутадиена, в зависимости от размера аппарата термоокисления может быть подано при сжигании горючих органических соединений.

В одном варианте настоящего изобретения тепло, требуемое для испаривания как бутенобогащенного углеводородистого питания, так и воды, отогнанной из потока бутадиенобогащенного продукта, увеличивается доступным теплом, выделенным связанным оборудованием установки, так что при установившейся работе энергия, требуемая для получения сырого бутадиена из бутенобогащенного питания, подается энергосодержанием питания объединенного способа дегидрирования и окислительного дегидрирования, а также доступным теплом, выделенным связанным оборудованием установки с менее примерно 12800 кДж/кг (примерно 5500 БТЕ/фунт) бутадиена, предпочтительно, менее примерно 11500 кДж/кг (примерно 5000 БТЕ/фунт) бутадиена, подаваемым природными топливами. В тех случаях, когда используется аппарат термоокисления, энергия, требуемая от природных топлив, может быть от менее примерно 10500 кДж/кг (примерно 4500 БТЕ/фунт) бутадиена до менее примерно 5800 кДж/кг (примерно 2500 БТЕ/фунт) бутадиена.

Краткое описание чертежей

Изобретение описывается подробно ниже со ссылкой на многочисленные примеры и прилагаемые чертежи, на которых везде подобные номера обозначают одинаковые части, и где:

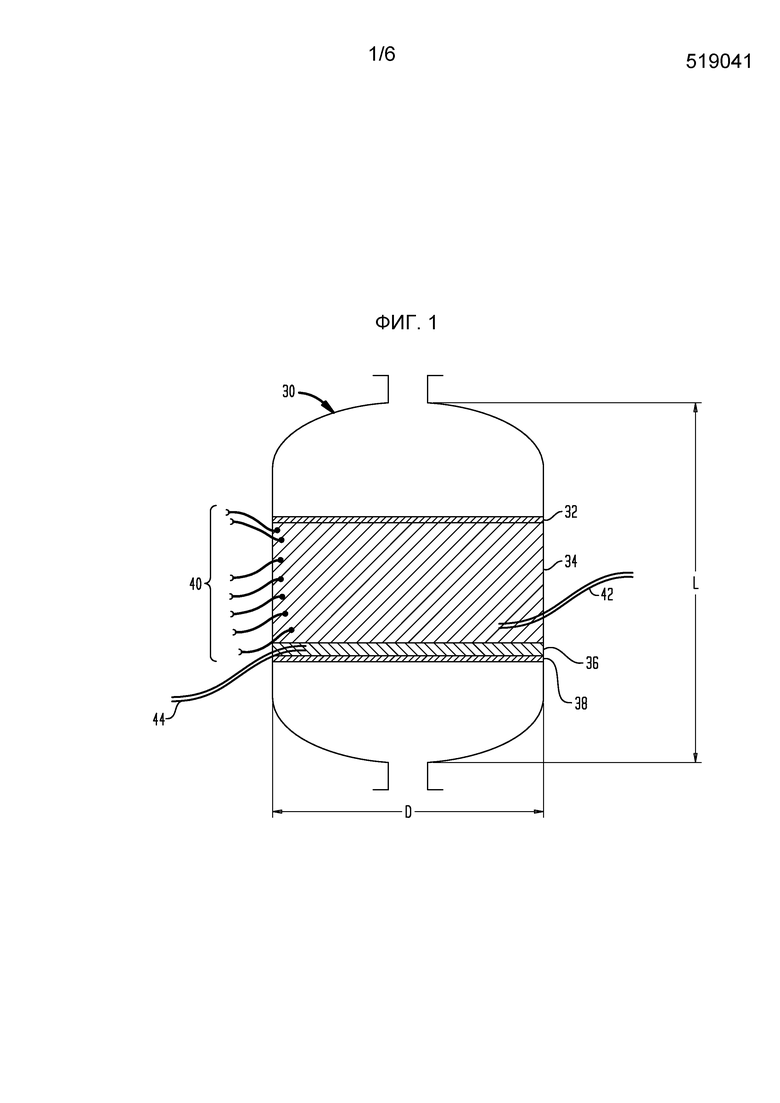

на фигуре 1 схематически представлено поперечное сечение предпочтительного реактора для использования в осуществлении настоящего изобретения;

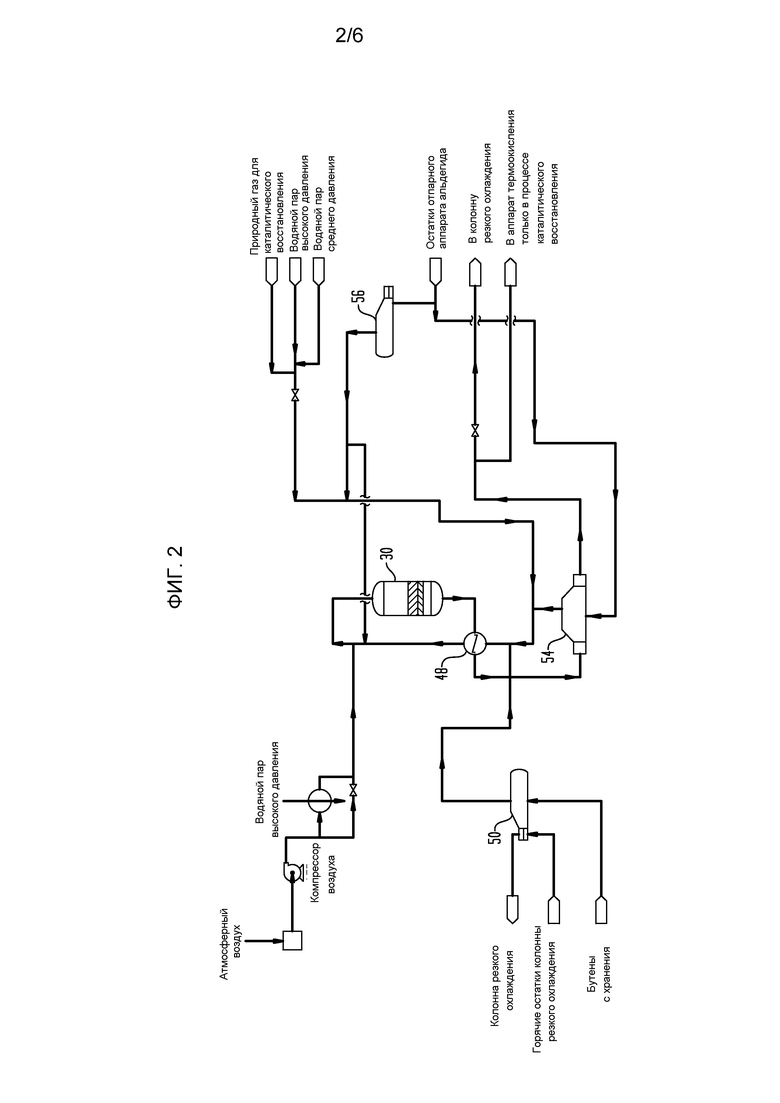

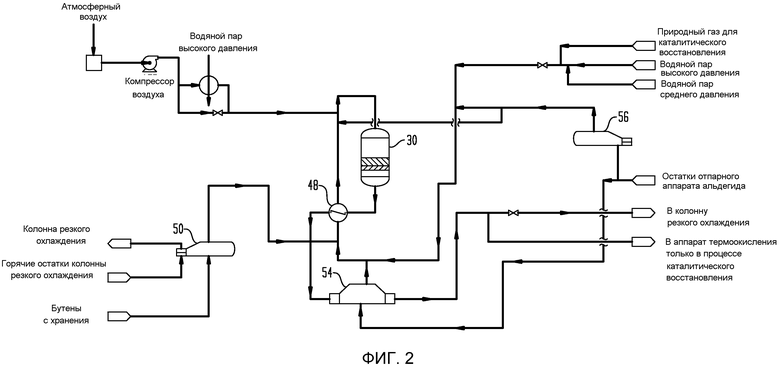

на фигуре 2 представлена блок-схема реакторной секции системы сырого бутадиена, показывающая реактор и оборудование предварительной обработки для приведения бутенобогащенного питания к начальным условиям, требуемым для работы реактора;

на фигуре 3 представлена блок-схема части системы сырого бутадиена, показывающая оборудование для сжатия газа и скрубберы для начальной переработки потока бутадиенобогащенного продукта, полученного реакторной секцией с фигуры 2;

на фигуре 4 представлена блок-схема части системы сырого бутадиена, показывающая отпарной аппарат альдегидов и связанное оборудование для переработки потока бутадиенобогащенного продукта после переработки секцией сжатия газа и скрубберов с фигуры 3;

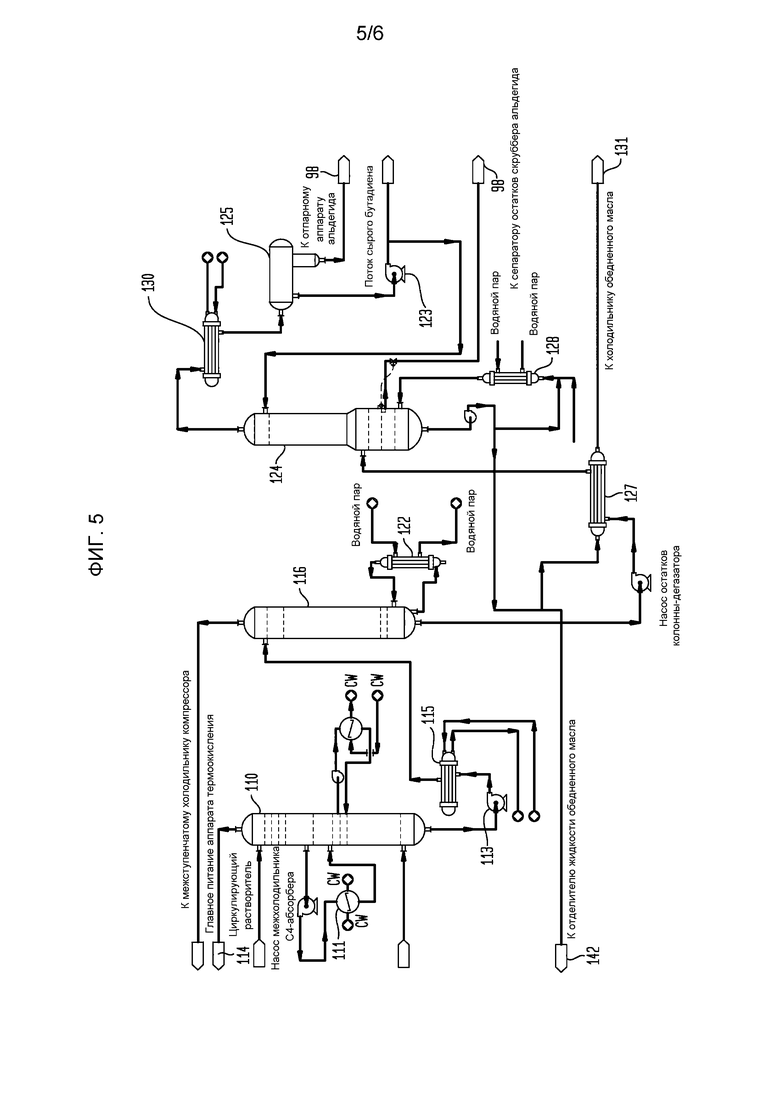

на фигуре 5 представлена блок-схема части системы сырого бутадиена, показывающая оборудование С4 абсорбции и отпаривания для получения сырого потока примерно 50% бутадиена переработкой бутадиенобогащенного продукта, полученного из секции отпарного аппарата альдегидов с фигуры 4;

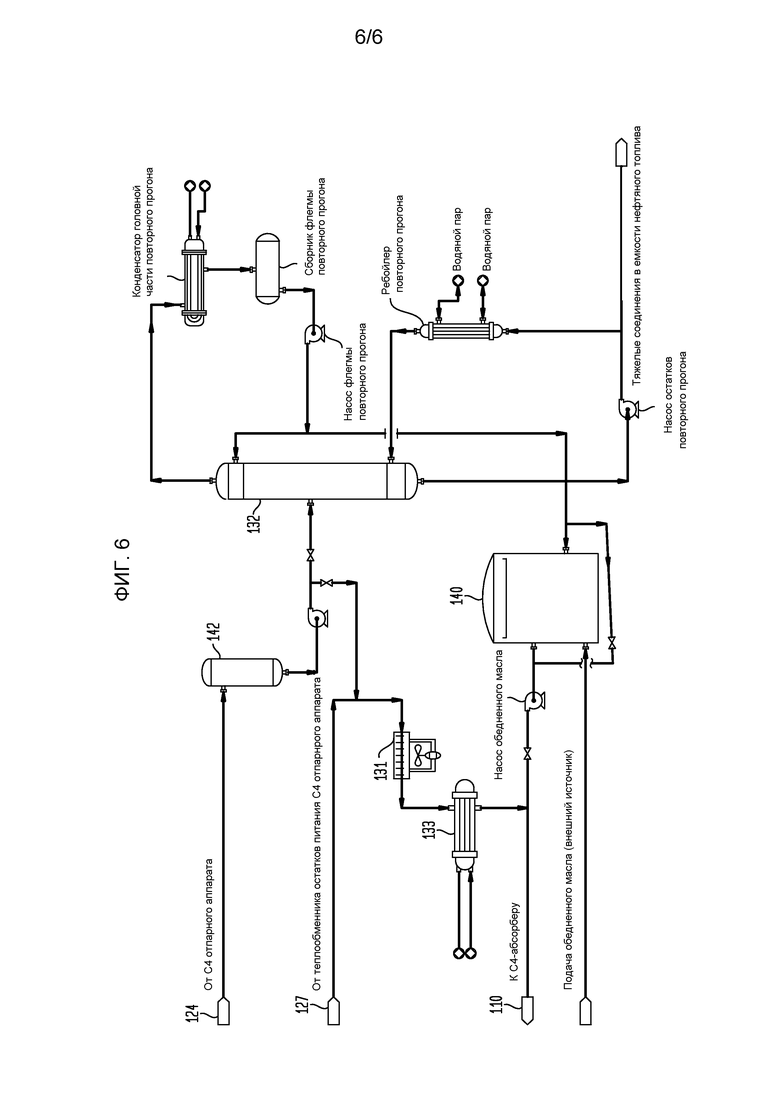

на фигуре 6 представлена блок-схема части системы сырого бутадиена, показывающая части системы, используемой для обработки абсорбционного масла после отпаривания из нее С4-соединений.

Подробное описание изобретения

Настоящее изобретение описывается подробно ниже с использованием чертежей только в целях иллюстрации. Изобретение определяется в прилагаемой формуле изобретения. Терминология, используемая в описании и в формуле изобретения, дает обычные значения, например, термин «непрямой теплоперенос» относится к теплопереносу от одного носителя к другому носителю через стенку теплообменника, и давление относится к манометрическому давлению, если не указано иное. При осуществлении способа изобретения, предпочтительно, тепло переносится через одну стенку теплообменника от высокотемпературного потока к низкотемпературному потоку, так как от выходящего потока реактора к питанию реактора в перегревателе питания, как описано далее. Непрямой теплоперенос может быть выполнен в соответствии с изобретением с использованием подходящего оборудования, такого как теплообменники типа труба-в-трубе или теплообменники типа пластина-и-рамка.

Если не указано иное, термин «бутадиен», или «БД», относится к 1,3-бутадиену или смесям, содержащим 1,3-бутадиен.

Термин «дельта температуры» относится к перепаду температур, например, к перепаду температур между температурой на впуске потока, подаваемого в теплообменное устройство, и температурой на выпуске (выходе) такого потока из такого теплообменного устройства. Дельта температуры потока через теплообменник является, таким образом, перепадом между температурой на впуске и температурой на выпуске такого потока.

Переднее завершение системы получения бутадиена по настоящему изобретению содержит множественные, в значительной степени идентичные последовательности способа, причем каждая последовательность способа имеет один реактор 30, дающий поток бутадиенобогащенного продукта, из которого используемое тепло извлекается непрямым теплообменом перед поступлением в колонну 64 резкого охлаждения, в точке которой все потоки способа объединяются в предпочтительном варианте. Будет показана только одна последовательность, чтобы избежать излишней сверхсложности.

На фигуре 2 бутенобогащенное питание испаривается в выпарном аппарате 50 бутена, в котором тепло, необходимое для испаривания, подается при отводе тепла от остатков колонны 64 резкого охлаждения, которые, как будет рассмотрено далее, нагреваются при контактировании с горячим реакционным продуктом, раз установившееся состояние было достигнуто в настоящем способе. После прохождения через выпарной аппарат 50 бутена его питание смешивается с водяным паром, генерированным в двух выпарных аппаратах 54 и 56 рециклированного конденсата. Водяной пар, генерированный в выпарном аппарате 54 рециклированного конденсата, получается при непрямом теплообмене с потоком бутадиенобогащенного продукта, выходящим из перегревателя 48 реакторного питания. Тепло, необходимое для генерирования водяного пара в выпарном аппарате 56, предпочтительно, подается водяным паром либо из сети установки, либо, предпочтительно, из аппарата термоокисления или из некоторого другого удобно доступного источника. Предпочтительно, водяной пар полностью испаривается в выпарном аппарате 56 перед смешением с выпаренным бутеном перед прохождением через перегреватель 48 реакторного питания, в котором реакторное питание предварительно нагревается при косвенном теплообмене с потоком бутадиенобогащенного продукта, выходящим из реактора 30, с получающимся объединенным впускным потоком, имеющим температуру, по меньшей мере, примерно 345°C (примерно 650°F), предпочтительно, в интервале примерно 345-400°C (примерно 650-750°F). Таким образом, питание реактора 30 нагревается до требуемой температуры при косвенном теплообмене с выходящим потоком, который, как будет рассмотрено далее, обычно находится при температуре выше 535°C (1000°F), более обычно, около 595°C (1100°F). Важно, извлеченное тепло проходит через только одну стенку трубы в противоположность схемам, в которых используется промежуточная текучая среда. Предварительно нагретое реакторное питание, выходящее из перегревателя 48 реакторного питания, смешивается со сжатым кислороднесущим газом, обычно воздухом, с тщательно регулируемым количеством питания воздуха, так что приблизительно 0,5-0,6 моль кислорода подается на каждый моль углеводорода в питании, проходящем в реакторы. В некоторых случаях удобно предварительно нагревать кислороднесущий газ до примерно 205-235°C (примерно 400-450°F) с использованием водяного пара высокого давления. После смешения поток реакторного питания пропускают в адиабатический реактор 30 с огнеупорной обкладкой, показанный на фигуре 1, где питание бутен/водяной пар/воздух внутри реактора 30 проходит сначала через распределительный слой 32 инертного потока, затем - в слой 34 катализатора окислительного дегидрирования, имеющий глубину 83,8 см (33 дюйм) или около этого, каталитический слой 36 удаления альдегида и ацетилена ((УАА)(AAR)) и слой 38 инертного носителя (сферы глинозема).

Кроме деталей, предпочтительный реактор 30 и способ его работы рассматриваются в предварительной заявке на патент США №61/617535 (Attorney Docket # TPC-11-18), озаглавленной «Способ окислительного дегидрирования с улучшенной регулируемостью для получения бутадиена», зарегистрированной 29 марта 2012 г. Желательно, чтобы частицы катализатора, используемые в связи с настоящим изобретением, были слегка больше, чем обычно используемые в предшествующей практике, для ограничения падения давления через каталитический слой, т.к. авторы изобретения предпочитают использовать каталитический слой, который является глубже, чем обычно используемые ранее. Высокое падение давления требует высокого давления в системе, что снижает селективность. Авторы изобретения также предпочитают использовать каталитические частицы, имеющие два ключевых отличия от предшествующей практики: (1) частицы являются «предварительно приведенными» или иным образом термообработанными перед загрузкой с получением их прочности на раздавливание, необходимой для того, чтобы быть используемыми в слое, имеющем глубину от примерно 50 см до примерно 150 см (от примерно 20 дюйм до примерно 60 дюйм), предпочтительно, глубину от примерно 65 см до примерно 130 см (от примерно 25 дюйм до примерно 50 дюйм), более предпочтительно, от примерно 75 см до примерно 100 см (от примерно 30 дюйм до примерно 40 дюйм), тогда как объемная плотность прокаленных частиц составляет не более 1100 кг/м3 (примерно 70 фунт/фут3), предпочтительно, от примерно 880 кг/м3 до 1050 кг/м3 (примерно 55-65 фунт/фут3), и, еще более предпочтительно, от примерно 920 кг/м3 до 1010 кг/м3 (примерно 58-63 фунт/фут3), и (2) авторы изобретения предпочитают избегать использовать нитраты, которые обычно используются в качестве предшественников соединений кальция, часто вводимых в указанные катализаторы. Авторами изобретения установлено, что ацетат кальция является подходящим предшественником в данном отношении и имеет преимущество снижения выбросов NOx, хотя хлорид кальция и карбонат кальция являются также подходящими. Распределение потока является также важным для избежания течения по каналам и горячих точек в каталитическом слое. Предпочтительный режим течения является полностью турбулентным и улучшается присутствием впускного распределителя. В частности, впускной распределитель преимущественно предусматривается для обеспечения равномерного распределения потока через каталитический слой и предотвращения течения по каналам и возможного создания горячих точек, которые, вероятно, сокращают срок службы катализатора. Одна предпочтительная конструкция указанного впускного распределительного устройства является в форме перегородок и колец, которые установлены в паровом пространстве выше каталитического слоя, способствуя достаточному распределению потока и минимизации потерь давления на впуске.

Подходящие катализаторы также описаны в Miklas, Method Of Activation Zinc-Ferrite Oxidative Dehydrogenation Catalyst, патент США №3953370, 27 апреля 1976 г, который относится к использованию водяного пара при температуре 371-704°C (700-1300°F) для активации цинкферритного катализатора окислительного дегидрирования для получения бутадиена из С4-С8-углеводородов, а также в Bajars et al., Dehydrogenation With Magnesium Ferrite, патент США №3284536, патент США №4083844 (Purdy), озаглавленный “Calcium Oxide Modified Zinc Ferrite Oxidative Dehydrogenation Catalyst And Use”, а также “Catalytic Oxidative Dehydrogenation Process”, патент США №4658074, описания которых приводятся здесь в качестве ссылки. Катализаторы удаления ацетилена и альдегида ((УАА)(AAR)) и их использование описываются в рассматриваемой заявке № РСТ/US2011/000624, описание которой приводится здесь в качестве ссылки.

В реакторе 30 бутены взаимодействуют в ряду реакций, в конечном итоге, дающих поток, в котором содержится очень мало, или вообще отсутствует кислород, но имеет место значительно увеличенная концентрация бутадиена и значительно сниженные количества бутенов. Продукт реакции также содержит примеси, которые значительно препятствуют использованию бутадиена в качестве питания для способа полимеризации, если не удаляются, как описано далее. Поскольку реакции, имеющие место в реакторе 30, являются интенсивно экзотермическими, поток, выходящий из реактора 30, находится при довольно повышенной температуре, обычно выше 540°C (1000°F), более обычно, ближе к 595°C (1100°F). При разумном переносе большого значительного тепла в потоке, выходящем из реактора 30, к частям потоков, объединенных с образованием питания в реакторе 30, можно не только улучшить экономическую эффективность, но также значительно снизить, если не исключить, использование природного газа в процессе установившейся работы. В сочетании с другим средством извлечения энергии, рассмотренным здесь, становится возможным испаривать и перегревать поток питания секции конверсии бутена способа в значительной степени без потребления энергии, иной, чем по своей природе подается в поток углеводородов, используемых для получения бутенобогащенного питания способа.

Расположение интенсивно экзотермической реакции, имеющей место в каждом реакторе, регулируется с помощью ряда дистанционно считываемых термопар 40, расположенных по высоте слоя 34 окислительного дегидрирования, так что расположение реакционной зоны в нем может быть определено, как описано далее. Количество кислорода, остающегося в потоке продукта, регулируется кислородным анализатором 42, расположенным вблизи нижней части слоя 34, так что удается избежать проскока кислорода в УАА-слой 36, как рассмотрено далее более подробно. Также предусматривается нижнее окно 44 отбора пробы для анализатора затухания в слое 36, так что композиция может регулироваться на нижнем экстремуме реактора.

Как указано ранее, поток горячего продукта реакции из реактора 30 проходит через перегреватель 48 (фигура 2) питания реактора, который подает часть тепла, используемого для доведения питания реактора 30 до требуемой рабочей температуры, и затем продукт реакции, выходящий из перегревателя 48 питания реактора, проходит через парогенератор 54, в котором часть значительного тепла, содержащегося в нем, используется для испаривания и/или перегревания водяного пара, проходящего в реактор 30.

Позже бутадиенобогащенный реакционный продукт, выходящий из парогенератора 54, проходит в колонну 64 резкого охлаждения (фигура 3), входя на высоте слегка выше максимального уровня жидкости, ожидаемого в процессе нормальной работы. Как указано, в предпочтительном варианте изобретения поток бутадиенобогащенного продукта из реактора 30 объединяется с другими потоками бутадиенобогащенного продукта из других реакторов (не показано) перед поступлением в колонну 64 резкого охлаждения. В одном варианте нижняя секция 66 колонны 64 резкого охлаждения оборудована тарелками клапана, тогда как верхняя секция 70 снабжена гофрированной металлической структурной набивкой, такой как Koch Flexipac, подобной описанной в Lantz et al., патент США 6874769, Stuctured Packing Plate and Element and Method of Fabricating Same or Rucovena, патент США 4740334. Альтернативно, распылительные форсунки могут быть использованы для всей колонны. Ожидается, что во многих случаях будет возможно подавать выходящую смесь парообразного и жидкого продукта реакции прямо в колонну 64 резкого охлаждения без какой-либо предварительной фазовой сепарации, но такая предварительная фазовая сепарация может быть легко осуществлена, если целесообразно, при введении испарительной емкости или подобного устройства фазовой сепарации. Жидкая фаза конденсата, собранная на нижнем выпуске 67 колонны 64 резкого охлаждения, содержащая, главным образом, конденсированный водяной пар и воду резкого охлаждения, подается обратно через горячую сторону выпарного аппарата 50 бутена с возвратом охлажденной жидкости, пропускаемой обратно через воздушный холодильник 76 быстроохлажденного кондесата, и затем в холодильник 78 с циркуляцией колонны быстрого охлаждения перед подачей в колонну 64 резкого охлаждения в месте расположения намного выше верха секции 70 с набивкой колонны 64 резкого охлаждения, но ниже подушки 83 туманоуловителя. Предпочтительно, воздушный холодильник 76 быстроохлажденного кондесата оборудован модульными блоками труб, отдельно регулируемыми вентиляторами и лопастями вентиляторов с различным шагом для облегчения регулирования температуры в ряду окружающих условий. Во многих случаях можно извлекать дополнительное тепло из нижнего потока колонны 64 резкого охлаждения для использования где-либо еще в связанной установке, снижая размер и стоимость холодильников 76 и 78 колонны резкого охлаждения.

Пары сырого бутадиена выходят из верхней секции 70 колонны 64 резкого охлаждения (фигура 3), проходя через подушку 83 туманоуловителя, который включен, главным образом, для защиты газового компрессора 84 от попадания любых капель жидкости, и поступают на сторону отсасывания двухступенчатого центробежного газового компрессора 84. Косвенное межступенчатое охлаждение обеспечивается межступенчатыми холодильниками 88 и 89 компрессора с охлаждением в межступенчатом холодильнике 88 компрессора, питаемом потоком способа, выходящим из холодильника 99 выпаренной воды, и нагретый поток от стороны оболочки межступенчатого холодильника 88 газового компрессора подается в отпарной аппарат 98 альдегида (фигура 4). Охлаждение в межступенчатом холодильнике 88 компрессора удобно питается водой охлаждающей колонны установки.

Захваченные капли жидкости, коалесцированные на подушке 83 туманоуловителя, текут обратно через колонну 64 резкого охлаждения, тогда как сжатый бутадиенобогащенный продукт, сжатый до 1140 кПа абс. (около 150 фунт/кв.дюйм), выходит со второй ступени, и он пропускается в скруббер 92 альдегида, верхняя часть 93 которого, предпочтительно, набита структурной набивкой, которая может быть подобна структурной набивке Norton Intallox или набивкам, описанным выше. Часть остатков из скруббера 92 альдегида рециклируется через структурную набивку через холодильник 95 остатков скруббера альдегида, тогда как остальная часть пропускается в отпарной аппарат 98 через сепаратор 96 остатков скруббера альдегида (фигура 4), который получает жидкость из остатков колонны 64 резкого охлаждения с помощью насоса 65 остатков колонны резкого охлаждения, а также из каплеотделителя второй ступени газового компрессора 84.

Содержание воды сепаратора 96 остатков скруббера альдегида может быть возвращено в колонну 64 резкого охлаждения в месте ниже подушки 83 туманоуловителя. Важным аспектом данного изобретения является то, что в тех случаях, когда значительные количества углеводородов легче С4 или других малоценных летучих углеводородов, они могут быть удалены из различных потоков здесь, такие отходящие газы подаются в аппарат термоокисления, где они сжигаются с получением водяного пара, который может использоваться для подачи тепла, когда необходимо, для различных частей общего способа, поэтому значительно снижая необходимость сжигания природного газа при установившейся работе и поэтому также снижая загрязняющее выделение монооксида углерода и диоксида углерода.

Отпарной аппарат альдегида (фигура 4) получает водную фазу из остатков скруббера альдегида после отгонки масляной фазы. Указанный поток подают насосом сначала на оболочечную сторону холодильника 99 выпаренной воды, откуда она достигает оболочечной стороны межступенчатого холодильника 88 компрессора, что способствует увеличению ее температуры путем интеграции тепла перед подачей в отпарной аппарат 98 альдегида, часть указанных паров головной части из отпарного аппарата 98 альдегида идет в конденсатор 100 головной части отпарного аппарата альдегида и затем возвращается в отпарной аппарат 98 альдегида как флегма с поддержанием равновесия пар/жидкость в колонне и отводом альдегидов головной части, содержащихся в питании данной колонны 98. Баланс потока водяного пара головной части из отпарного аппарата 98 альдегида, обходящего конденсатор 100 головной части, объединяется с другими малоценными горючими соединениями и направляется в аппарат термоокисления (не показано) для получения перегретого водяного пара. Тяжелые углеводороды, унесенные в конденсированном потоке головной части из конденсатора 100 головной части, собираются коагулятором остатков, а также удаляются обработкой на традиционном устройстве маслянистой воды (не показано). Ребойлер 102 отпарного аппарата альдегида использует водяной пар, преимущественно водяной пар среднего давления, для испаривания части остатков отпарного аппарата альдегида из отпарного аппарата 98 альдегида и повторно вводит водяной пар ниже нижней тарелки отпарного аппарата 98 альдегида, тогда как остальная часть прокачивается с использованием насоса 105 остатков отпарного аппарата альдегида в два местоположения: (1) обратно в остатки скруббера 92 альдегида ниже набивки через два холодильника выпаренной воды (не показано), и (2) в выпарные аппараты рециклированного конденсата, где он генерирует очень большой, если не весь, объем водяного пара, используемого для реакции окислительного дегидрирования.

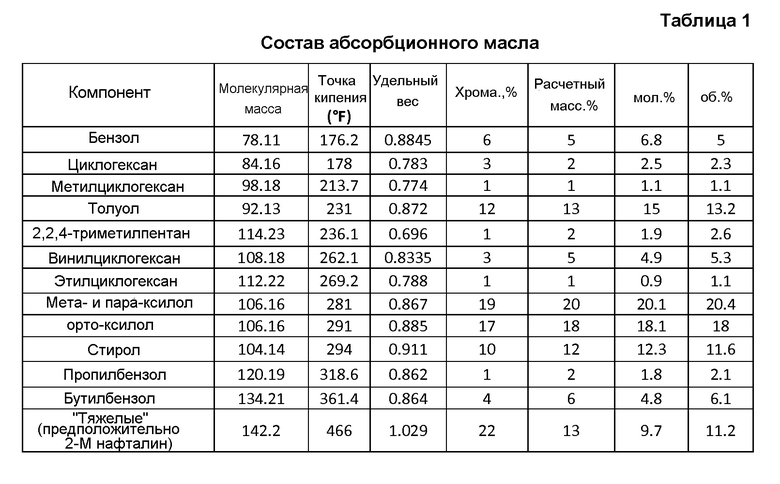

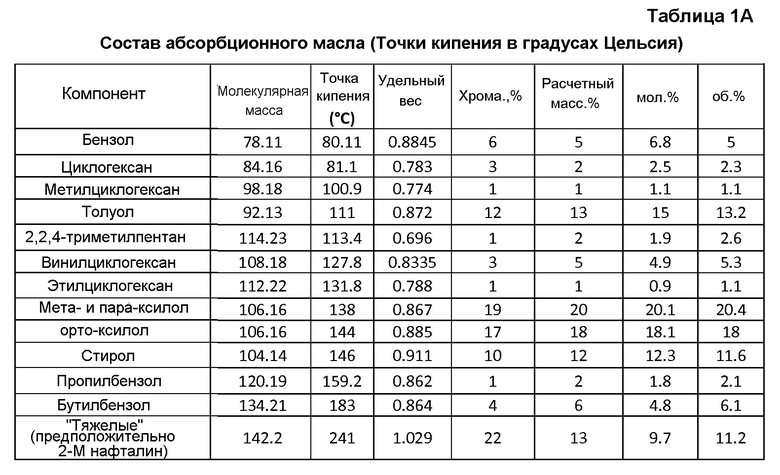

Продукт реакции из головной части скруббера 92 альдегида (фигура 3) проходит в нижнюю часть С4-абсорбера 110 (фигура 5), содержащего тарелки или другие известные устройства для промотирования контакта газ/жидкость и оборудованного, по меньшей мере, одним взаимным холодильником 111. Абсорбционное масло (также иногда называемое обедненным маслом), используемое в абсорбере 110, может быть подходяще парафиновым, или смесью парафиновых соединений и ароматических соединений, хотя, по-видимому, подобные лучшие результаты получаются с использованием масел, которые являются богаче, частично или даже полностью, винилциклогексаном (бутадиеновым димером). Хорошие коммерческие результаты получаются, когда свежим абсорбционным маслом является, главным образом, Espersol 250, ароматический нафта- продукт с точкой кипения 90-150°C (200-300°F), имеющий состав, показанный в таблице 1 (точки кипения в градусах Цельсия представлены в таблице 1А).

Бутадиен в потоке продукта абсорбируется в абсорбционном масле, введенном в верхнюю часть С4-абсорбера 110, остатки из которого прокачиваются в верхнюю часть колонны-дегазатора 116 насосом 113 С4-абсорбера и холодильник 115 питания дегазатора. Колонна-дегазатор 116 работает при низком давлении для облегчения удаления остаточных газов, в частности, диоксида углерода, азота и водорода, которые пропускают через межступенчатый холодильник 88 двухступенчатого газового компрессора 84 в поток бутадиенобогащенного продукта перед прохождением через скруббер 92 альдегида. Дегазированный газ головной части из дегазатора 116 рециклируется обратно на вторую ступень компрессора 84 и затем в скруббер 92 и абсорбер 110, откуда он, в конечном итоге, находит свой путь в аппарат 114 термоокисления. Ребойлер 122 дегазатора поддерживает температуру в жидкой фазе колонны-дегазатора 116 достаточно высокой, чтобы позволить остаточным газам быть отогнанными при прохождении через аппарат 114 термоокисления, как описано выше. Остатки из колонны-дегазатора 116, содержащие в значительной степени сырой бутадиен и смешанные С4-соединения в абсорбционном масле, пропускаются в отпарной аппарат 124 C4-соединений через теплообменник 127 остатков питания отпарного аппарата 124 C4-соединений, где указанный поток остатков нагревается при прохождении горячего абсорбционного масла из отпарного аппарата 124 остатков C4-соединений через трубы теплообменника 127 остатков/питания отпарного аппарата C4-соединений. Нагретые остатки дегазатора вводятся в отпарной аппарат 124 C4-соединений на промежуточной высоте. Сырой бутадиен и С4-соединения отпариваются из нагретого абсорбционного масла в отпарном аппарате 124 C4-соединений, проходя как поток головной части в конденсатор 130 потока головной части отпарного аппарата С4-соединений, тогда как отработанное абсорбционное масло, собранное в остатках из отпарного аппарата 124 C4-соединений, повторно нагревается в ребойлере 128 отпарного аппарата С4-соединений, и водяной пар головной части из отпарного аппарата 124 C4-соединений конденсируется в конденсаторе 130 потока головной части отпарного аппарата С4-соединений с частью конденсированной жидкости накопленной в сборнике 125 орошающей фракции отпарного аппарата С4-соединений, где остаточная вода может быть отделена от углеводородной фазы и направлена обратно в отпарную колонну 98 альдегида, тогда как сырой бутадиеновый продукт прокачивается с помощью насоса 123 флегмы отпарного аппарата С4-соединений на дополнительную переработку, хотя достаточно сырой бутадиен рециклируется как обратный поток с обеспечением того, что достаточная сепарация достигается в отпарном аппарате 124 с4-соединений.

Остатки, выходящие из отпарного аппарата 124 C4-соединений, содержат абсорбционное масло, имеющее бутадиен и другие отпаренные С4-соединения, которые разделены на три части, одна из которых рециклируется в отпарной аппарат 124 С4-соединений через ребойлер 128 отпарного аппарата С4-соединений, вторая часть пропускается в отделитель 142 абсорбционного масла (фигура 6), остальная часть используется, как указано ранее, для нагревания смеси бутадиен/абсорбционное масло при прохождении через теплообменник 127 питания/остатков отпарного аппарата С4-соединений, где она и масло, рециклированное из отделителя 142 абсорбционного масла, пропускаются в воздушный холодильник 131 абсорбционного масла и холодильник 133 абсорбционного масла перед возвращением в С4-абсорбер 110 для повторного использования. Абсорбционное масло разрушается с образованием тяжелых молекул, свежее полученное масло вводится в систему, тогда как баланс направляется в колонну повторного прогона для очистки тяжелых молекул. При достаточном накоплении тяжелых молекул в абсорбционном масле для выравнивания или по необходимости работы колонны 132 повторного прогона адсорбционного масла часть масла, рециркулированного из отделителя 142 абсорбционного масла, перегоняется с удалением тяжелых компонентов в остатки колонны 132 повторного прогона адсорбционного масла с потоком головной части, подаваемым насосом обратно в контур рециркуляции абсорбционного масла. Время от времени извлеченное масло может подаваться насосом в емкость 140 для хранения, где хранится свежее абсорбционное масло.

В таблицах 2 и 2А представлен энергетический баланс для трех возможных конфигураций установки производительностью 23000 кг/ч (50600 фунт/ч) бутадиена: одна, не имеющая аппарата термоокисления; одна, имеющая небольшой аппапрат термоокисления, имеющий размеры, главным образом, для малоценных горючих веществ, получаемых в способе конверсии бутена в бутадиен; и одна, имеющая размеры для малоценных горючих веществ, получаемых в способе конверсии бутена в бутадиен, а также получаемых в способе очистки сырого бутадиена до пользующегося спросом сорта. Можно заметить, что требования к энергии для испаривания и перегревания различных потоков, подаваемых в реактор в процессе установившейся работы способа для конверсии бутенов в бутадиен, являются удивительно небольшими, когда значительное тепло в потоке продукта реакции объединяется с энергией, происходящей от термического окисления малоценных горючих веществ от как получения, так и очистки бутадиена.

Низкие выбросы/интеграция тепла для окислительного дегидрирования бутена

(метрические единицы)

Требования к энергии для реакционной секции также могут быть выражены в кДж/кг (БТЕ/фунт) БД (бутадиена), полученного, как представлено в таблицах 3 и 3А ниже.

Использование энергии реакционной секции 2

Использование энергии реакционной секции (метрические единицы)

Данные, представленные в таблицах 2, 2А, 3 и 3А, отражают способ, моделирующий использование свежего катализатора.

Вся энергия для перегревателя 48, свыше 4400 кДж/кг (1900 БТЕ/фунт) бутадиена, может быть подана при косвенном теплообмене значительного тепла от выходящего продукта реактора при высокой температуре с выходящим потоком продукта значительно выше 370°C (700°F). Точно так же вся энергия для выпарного аппарата 54 может быть аналогично подана при косвенном теплообмене при до некоторой степени более низкой температуре выходящего потока продукта. Извлечение тепла из потока способа улучшается при извлечении тепла из выходящего продукта, когда поток находится при относительно высокой температуре в целях перегревания питания, и затем извлечении тепла из выходящего продукта реактора при относительно низкой температуре в целях испаривания питания. Энергия для выпарного аппарата 56 может быть подана из сети водяного пара установки, которая отводит тепло от термического окисления летучих органических соединений, получаемых окислительным дегидрированием, как описано здесь.

В предпочтительных вариантах выпаренное и перегретое бутенобогащенное углеводородистое питание доводится до температуры, по меньшей мере, примерно 205°C (примерно 400°F), более предпочтительно, 260°C (500°F), еще более предпочтительно, по меньшей мере, примерно 315°C (примерно 600°F), наиболее предпочтительно, примерно 345°C (примерно 650°F), смешивается с бутенобогащенным углеводородистым питанием, перегретым водяным паром и кислородобогащенным газом с образованием потока реакторного питания, и содержание кислорода в молях в указанном потоке реакторного питания регулируется так, чтобы находиться в интервале, по меньшей мере, примерно 0,4 моль, более предпочтительно, по меньшей мере, примерно 0,5 моль, и, наиболее предпочтительно, примерно 0,55 моль на 1 моль бутенобогащенного углеводородистого питания.

Предпочтительно, смесь питания, содержащая бутены, водяной пар и кислород, окислительно дегидрируется с помощью ферритного оксидного катализатора, состоящего по существу из кислорода, главной пропорции железа, незначительной пропорции цинка и небольших количеств марганца, фосфора с остальной частью из предшественника кальция, не содержащего нитрат, с образованием в результате потока бутадиенобогащенного продукта. Использование катализатора окислительного дегидрирования, по существу не содержащего нитрат, является чрезвычайно предпочтительным.

Содержание энергии потока бутадиенобогащенного продукта используется для обеспечения тепла для потока реакционного питания при комбинации косвенного теплообмена с отводом значительного тепла от потока бутадиенобогащенного продукта и термического окисления нежелательных углеводородистых продуктов, выделенных из потока бутадиенобогащенного продукта при первом прохождении потока бутадиенобогащенного продукта через перегреватель реакторного питания, в котором смесь водяного пара и бутенобогащенных углеводородов, поступающая в реактор, перегревается при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта до температуры, по меньшей мере, 205°C (400°F), предпочтительно, 260°C (500°F), более предпочтительно, по меньшей мере, примерно 315°C (примерно 600°F), и, наиболее предпочтительно, примерно 345°C (примерно 650°F).

После этого поток бутадиенобогащенного продукта пропускается далее через парогенератор, в котором вода, предпочтительно, вода, конденсированная из потока способа, испаривается при косвенном теплообмене с потоком бутадиенобогащенного продукта.

Поток бутадиенобогащенного продукта затем резко охлаждается в колонне резкого охлаждения, сжимается, очищается в скруббере с удалением альдегидов и пропускается через С4-абсорбер, в котором С4-соединения, включая бутадиен, абсорбируются в абсорбционном масле, которое иногда также называется как обедненное масло.

Бутадиен извлекается при пропускании абсорбционных масел через колонну-дегазатор, в котором удаляются не-С4-летучие, через С4 отпарной аппарат, в котором С4-соединения, включая бутадиен, десорбируются или отпариваются из указанного абсорбционного масла при пониженном давлении. Предпочтительно, дисперсные летучие низшие органические соединения отпариваются из жидкости, отпаренной из потока бутадиенобогащенного продукта, и получаемый водный поток рециклируется в парогенератор, тогда как летучие органические соединения окисляются с образованием потока, используемого для подачи тепла, необходимого для испаривания воды, подаваемой в парогенератор.

Термическое окисление малоценных продуктов, извлеченных из (1) потока бутадиенобогащенного продукта и (2) побочных продуктов очистки сырого бутадиена до бутадиена большого спроса, генерирует достаточно тепла, так что при установившейся работе энергосодержание питания способа окислительного дегидрирования подает, по меньшей мере, 60%, предпочтительно, 70% и, более предпочтительно, 85% энергии, требуемой для (1) испаривания и перегревания указанного бутенобогащенного углеводородистого питания и (2) испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания в процессе установившейся работы в цикле получения.

В предпочтительных способах изобретения на каждый 1 кг полученного бутадиена потребляется менее 0,15 кг, более предпочтительно, менее 0,10 кг, наиболее предпочтительно, менее 0,05 кг природного газа в (а) испаривании и перегревании бутенобогащенного питания и (b) испаривания и перегревания воды, используемой для подачи перегретого водяного пара в указанный поток реакторного питания, когда требуемая энергия подается энергосодержанием бутенобогащенного питания в способ окислительного дегидрирования.

При термическом окислении дисперсных летучих низших органических соединений, удаленных из потока бутадиенобогащенного продукта на различных стадиях способа в процессе установившейся работы, можно извлекать достаточно энергии при установившейся работе, так что общее тепло, необходимое как для испаривания и перегревания бутенобогащенного питания, так и для испаривания и перегревания воды, используемой для подачи перегретого водяного пара, подаваемого в поток реакторного питания, составляет не более 130%, предпочтительно, не более 110% суммы (1) значительного тепла, извлеченного из потока бутадиенобогащенного продукта и (2) тепла, генерированного при термическом окислении (а) нежелательных продуктов, удаленных из потока бутадиенобогащенного продукта, и (b) побочных продуктов конверсии алканов в бутенобогащенном потоке, подающем бутенобогащенное питание.

В предпочтительных конфигурациях, по меньшей мере, 75% тепла, необходимого для испаривания воды, отогнанной из потока бутадиенобогащенного продукта, подается при комбинации (1) значительного тепла в указанном потоке бутадиенобогащенного продукта и (2) термического окисления нежелательных летучих из потока бутадиенобогащенного продукта.

Более предпочтительно, по меньшей мере, примерно 50% тепла, необходимого для испаривания воды, отогнанной из потока бутадиенобогащенного продукта, подается

(а) значительным теплом в указанном потоке бутадиенобогащенного продукта,

(b) теплом, полученным от термического окисления нежелательных летучих продуктов, полученных из потока бутадиенобогащенного продукта.

Даже более предпочтительно, по меньшей мере, примерно 75% энергии, необходимой для испаривания и перегревания указанного бутенобогащенного углеводородистого питания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания, подается энергосодержанием указанного бутенобогащенного питания для способа окислительного дегидрирования.

Хотя настоящее изобретение описано подробно, модификации в духе и объеме изобретения будут легко видны для специалистов в данной области техники. С точки зрения приведенного выше рассмотрения уровня техники и ссылок, включая одновременно рассматриваемые заявки, упомянутые в разделах «Предпосылки создания изобретения» и «Подробное описание изобретения», содержание которых полностью приводится здесь в качестве ссылки, дополнительное описание предполагается излишним. Кроме того, должно быть понятно, что аспекты изобретения и части различных вариантов могут быть объединены или взаимно заменены либо полностью, либо частично. Кроме того, специалистам в данной области техники будет ясно, что приведенное выше описание дается только путем примера и не предназначено ограничивать изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С УЛУЧШЕННОЙ РЕГУЛИРУЕМОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2628519C2 |

| УТИЛИЗАЦИЯ ТЕПЛА В СПОСОБЕ ПРОИЗВОДСТВА БУТАДИЕНА | 2016 |

|

RU2697666C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛЬНОГО МОНОМЕРА ОКИСЛИТЕЛЬНЫМ ДЕГИДРИРОВАНИЕМ ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ CO В КАЧЕСТВЕ МЯГКОГО ОКИСЛИТЕЛЯ | 2009 |

|

RU2446137C1 |

| ИСПОЛЬЗОВАНИЕ АБСОРБЕРА С4 ДЛЯ ОТПАРИВАНИЯ АЛЬДЕГИДОВ | 2016 |

|

RU2693490C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА ПУТЕМ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С ПОСЛЕДУЮЩИМ ПРЯМЫМ ДЕГИДРИРОВАНИЕМ | 2017 |

|

RU2696137C1 |

| СПОСОБЫ И УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА БУТАДИЕНА | 2016 |

|

RU2674664C1 |

| ПОЛУЧЕНИЕ 4-ВИНИЛЦИКЛОГЕКСЕНА, ЭТИЛБЕНЗОЛА И СТИРОЛА | 2003 |

|

RU2350593C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2137741C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ИНТЕГРИРОВАННЫЙ ХИМИЧЕСКИЙ ПРОЦЕСС | 2009 |

|

RU2504426C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ | 1990 |

|

RU2027693C1 |

Изобретение относится к вариантам способа с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен, а также к установке. Один из вариантов способа включает стадии: испаривание и перегревание указанного бутенобогащенного углеводородистого сырья при температуре, по меньшей мере, 205°C (400°F), смешение указанного бутенобогащенного углеводородистого питания с перегретым водяным паром и с кислородобогащенным газом с образованием потока реакторного питания; окислительное дегидрирование указанного потока реакторного питания с помощью ферритного катализатора с образованием в результате потока бутадиенобогащенного продукта, в котором: поток бутадиенобогащенного продукта используется для обеспечения тепла для потока реакторного питания при комбинации косвенного теплообмена с отводом значительного тепла от потока бутадиенобогащенного продукта и термического окисления нежелательных углеводородистых продуктов, отделенных от потока бутадиенобогащенного продукта, указанный поток бутадиенобогащенного продукта при температуре, по меньшей мере, примерно 510°C (950°F) проходит сначала через перегреватель реакторного питания, в котором смесь водяного пара и бутенобогащенных углеводородов, поступивших в реактор, перегревается при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта при температуре, по меньшей мере, 345°C (650°F), поток бутадиенобогащенного продукта, выходящий из указанного перегревателя реакторного питания, пропускается далее через парогенератор, в котором вода испаряется при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта, поток бутадиенобогащенного продукта пропускается затем через С4-абсорбер, в котором С4-соединения, включая бутадиен, абсорбируются в совместимом абсорбционном масле, абсорбционное масло пропускается через колонну-дегазатор, в котором не-С4 летучие удаляются, отпарной аппарат С4-соединений, в котором С4-соединения, включая бутадиен, десорбируются/отпариваются из указанного абсорбционного масла при пониженном давлении, в котором дисперсные летучие низшие органические соединения отпариваются из водной жидкости, отогнанной из потока бутадиенобогащенного продукта, и получаемый водный поток рециклируется в парогенератор, так что при установившейся работе энергосодержание указанного потока бутадиенобогащенного продукта, по меньшей мере, 40% энергии, необходимой для: испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания. Значительное тепло используется при высокой температуре в целях перегревания питания и при в некоторой степени низких температурах в целях испаривания питания в последовательных расположениях в способе. 4 н. и 16 з.п. ф-лы, 6 ил., 3 табл.

1. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен, включающий стадии:

испаривание и перегревание указанного бутенобогащенного углеводородистого сырья при температуре, по меньшей мере, 205°C (400°F), смешение указанного бутенобогащенного углеводородистого питания с перегретым водяным паром и с кислородобогащенным газом с образованием потока реакторного питания;

окислительное дегидрирование указанного потока реакторного питания с помощью ферритного катализатора с образованием в результате потока бутадиенобогащенного продукта,

в котором:

поток бутадиенобогащенного продукта используется для обеспечения тепла для потока реакторного питания при комбинации косвенного теплообмена с отводом значительного тепла от потока бутадиенобогащенного продукта и термического окисления нежелательных углеводородистых продуктов, отделенных от потока бутадиенобогащенного продукта,

указанный поток бутадиенобогащенного продукта при температуре, по меньшей мере, примерно 510°C (950°F) проходит сначала через перегреватель реакторного питания, в котором смесь водяного пара и бутенобогащенных углеводородов, поступивших в реактор, перегревается при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта при температуре, по меньшей мере, 345°C (650°F),

поток бутадиенобогащенного продукта, выходящий из указанного перегревателя реакторного питания, пропускается далее через парогенератор, в котором вода испаривается при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта,

поток бутадиенобогащенного продукта пропускается затем через С4-абсорбер, в котором С4-соединения, включая бутадиен, абсорбируются в совместимом абсорбционном масле,

абсорбционное масло пропускается через колонну-дегазатор, в котором не-С4 летучие удаляются, отпарной аппарат С4-соединений, в котором С4-соединения, включая бутадиен, десорбируются/отпариваются из указанного абсорбционного масла при пониженном давлении,

в котором дисперсные летучие низшие органические соединения отпариваются из водной жидкости, отогнанной из потока бутадиенобогащенного продукта, и получаемый водный поток рециклируется в парогенератор,

так что при установившейся работе энергосодержание указанного потока бутадиенобогащенного продукта, по меньшей мере, 40% энергии, необходимой для:

испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и

испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания.

2. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным дегидрированием указанного бутенобогащенного углеводородистого питания в бутадиен по п. 1, в котором тепло, необходимое для испаривания воды, подаваемой в парогенератор, подается, по меньшей мере, частично теплом, выделяемым при термическом окислении нежелательных продуктов, удаленных из потока бутадиенобогащенного продукта.

3. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным дегидрированием указанного бутенобогащенного углеводородистого питания в бутадиен по п. 1, в котором ферритным катализатором является ферритный оксидный катализатор, состоящий по существу из кислорода, главной пропорции железа, незначительной пропорции цинка и небольших количеств марганца, фосфора и остатка предшественника кальция, не содержащего нитрат.

4. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным дегидрированием указанного бутенобогащенного углеводородистого питания в бутадиен по п. 1, в котором в процессе установившейся работы энергосодержание указанного потока бутадиенобогащенного продукта подает, по меньшей мере, 45% энергии, необходимой для:

испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и

испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания.

5. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным

дегидрированием указанного бутенобогащенного углеводородистого питания в бутадиен по п. 1, в котором в ходе первой фазы установившейся работы энергосодержание указанного потока бутадиенобогащенного продукта подает, по меньшей мере, 50% энергии, необходимой для:

испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и

испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания.

6. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным дегидрированием указанного бутенобогащенного углеводородистого питания в бутадиен по п. 1, в котором энергосодержание указанного потока бутадиенобогащенного продукта подает такую пропорцию энергии, необходимой для:

(а) испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и

(b) испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания,

что менее 0,35 кг природного газа потребляется в (а) и (b) на каждый кг получаемого бутадиена.

7. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным дегидрированием указанного бутенобогащенного углеводородистого сырья в бутадиен по п. 1, в котором энергосодержание указанного потока

бутадиенобогащенного продукта подает такую пропорцию энергии, необходимой для:

(а) испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и

(b) испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания,

что менее 0,3 кг природного газа потребляется в (а) и (b) на каждый кг получаемого бутадиена.

8. Способ с низкими выбросами конверсии бутенобогащенного углеводородистого питания в бутадиен окислительным дегидрированием указанного бутенобогащенного углеводородистого сырья в бутадиен по п. 1, в котором энергосодержание указанного потока бутадиенобогащенного продукта подает такую пропорцию энергии, необходимой для:

(а) испаривания и перегревания указанного бутенобогащенного углеводородистого питания, и

(b) испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания,

что менее 0,25 кг природного газа потребляется в (а) и (b) на каждый кг получаемого бутадиена.

9. Способ с низкими выбросами получения бутадиена окислительным дегидрированием бутенобогащенного углеводородистого питания, включающий стадии:

испаривание указанного бутенобогащенного углеводородистого питания, смешение указанного бутенобогащенного углеводородистого

питания с перегретым водяным паром и с кислородобогащенным газом с образованием потока реакторного питания, перегревание указанного потока реакторного питания при температуре, по меньшей мере, 345°C (650°F),

окислительное дегидрирование указанного потока реакторного питания с помощью ферритного оксидного катализатора с образованием в результате потока бутадиенобогащенного продукта,

в котором:

поток бутадиенобогащенного продукта используется для подвода тепла к исходному потоку, поступающему в реактор, при комбинации косвенного теплообмена с отводом значительного тепла от потока бутадиенобогащенного продукта и термического окисления углеводородистых продуктов, отделенных от потока бутадиенобогащенного продукта,

указанный поток бутадиенобогащенного продукта при температуре, по меньшей мере, примерно 510°C (примерно 950°F) проходит сначала через перегреватель реакторного питания, в котором смесь водяного пара и бутенобогащенных углеводородов, поступивших в реактор, перегревается при косвеном теплообмене с указанным потоком бутадиенобогащенного продукта при температуре, по меньшей мере, 345°C (650°F),

поток бутадиенобогащенного продукта пропускается далее через парогенератор, в котором вода испаривается и/или перегревается при косвенном теплообмене с указанным потоком бутадиенобогащенного продукта,

поток бутадиенобогащенного продукта пропускается затем через

колонну резкого охлаждения, компрессор, скруббер альдегида и С4-абсорбер, в котором бутадиен и С4-соединения, предпочтительно, абсорбируются в абсорбционном масле, причем головная часть из указанного С4-абсорбера пропускается в аппарат термоокисления и используется для генерирования водяного пара для подачи тепла, используемого в способе, абсорбционное масло пропускается через колонну-дегазатор, в котором остаточные азот, водород и диоксид углерода удаляются из бутадиенобогащенного абсорбционного масла; отпарной аппарат С4-соединений, в котором бутадиен и С4-соединения отпариваются из указанного абсорбционного масла и извлекаются как поток сырого бутадиенового продукта,

в котором дисперсные летучие низшие органические соединения отпариваются из водной жидкости, отогнанной из потока бутадиенобогащенного продукта на различных стадиях способа, и получаемый водный поток подается в парогенератор, и в котором в процессе первой фазы установившейся работы дополнительное тепло, необходимое для:

испаривания и перегревания бутенобогащенного углеводородистого питания и

испаривания и перегревания воды, используемой для подачи указанного перегретого водяного пара в указанный поток реакторного питания,

составляет не более 130% суммы (1) значительного тепла, извлеченного из потока бутадиенобогащенного продукта, и (2) тепла, выделенного при термическом окислении летучих продуктов, удаленных из потока бутадиенобогащенного продукта.

10. Способ с низкими выбросами получения бутадиена из бутенобогащенного сырья окислительным дегидрированием указанного бутенобогащенного питания в бутадиен по п. 9, в котором дополнительная энергия, требуемая для конверсии указанного бутенобогащенного питания в бутадиенобогащенный поток, составляет не более 110% суммы (1) значительного тепла, полученного от потока бутадиенобогащенного продукта, и (2) тепла, выделенного при термическом окислении (а) летучих продуктов, удаленных их потока бутадиенобогащенного продукта.

11. Способ получения диена конверсией бутенов из бутенобогащенного потока в бутадиен окислительным дегидрированием указанных бутенов в реакционной системе, которая содержит перегреватель для перегревания питания и один или более выпарных аппаратов питания для испаривания питания, в котором улучшение содержит:

(а) взаимодействие указанного потока бутенобогащенного питания в реакторе окислительного дегидрирования с образованием выходящего потока бутадиенобогащенного продукта, который выходит из указанного реактора при повышенной температуре;

(b) подачу указанного выходящего потока бутадиенобогащенного продукта в перегреватель питания, где выходящий поток бутадиенобогащенного продукта предусматривается в перегревателе при температуре 425°C (800°F) или выше, причем реакторное питание также предусматривается в перегревателе;

(с) перегревание реакторного питания в перегревателе при температуре, по меньшей мере, 260°C (500°F) с косвенным теплопереносом значительного тепла от выходящего потока бутадиенобогащенного продукта к питанию;

(d) после стадии (с) подачу выходящего потока бутадиенобогащенного продукта, выходящего из перегревателя, в выпарной аппарат питания, в котором выходящий поток бутадиенобогащенного продукта, поступающий в выпарной аппарат, находится при температуре, по меньшей мере, 205°C (400°F); и

(е) испаривание питания в выпарном аппарате с непрямым теплопереносом значительного тепла от выходящего потока бутадиенобогащенного продукта к питанию.

12. Способ по п. 11, в котором выходящий поток бутадиенобогащенного продукта предусматривается в перегревателе при температуре от 480°C до 760°C (900-1400°F).

13. Способ по п. 11, в котором выходящий поток бутадиенобогащенного продукта предусматривается в выпарном аппарате при температуре, по меньшей мере, 290°C (550°F).

14. Способ по п. 11, в котором, по меньшей мере, 2300 кДж/кг (1000 БТЕ/фунт) полученного бутадиена передается от выходящего потока бутадиенобогащенного продукта к питанию в перегревателе при косвенном теплообмене.

15. Способ по п. 11, в котором от 2300 до 5800 кДж/кг (1000-2500 БТЕ/фунт) полученного бутадиена передается от выходящего потока бутадиенобогащенного продукта к питанию в перегревателе при косвенном теплообмене, и от 2300 до 7000 кДж/кг (1000-3000 БТЕ/фунт) полученного бутадиена передается от потока бутадиенобогащенного продукта к питанию в выпарном аппарате при косвенном теплообмене.

16. Устройство для получения бутадиена путем окислительного

дегидрирования потока бутанобогащенного питания, содержащее:

(а) реактор, предназначенный для получения указанного потока бутанобогащенного питания и конверсии бутенов в бутадиен окислительным дегидрированием, с обеспечением в результате выходящего потока бутадиенобогащенного продукта, который выходит из реактора при повышенной температуре;

(b) перегреватель, спаренный с реактором, для получения потока бутадиенобогащенного продукта, выходящего из реактора при повышенной температуре, а также сконструированный для получения реакторного питания, причем указанный перегреватель предназначен для передачи значительного тепла от выходящего потока бутадиенобогащенного продукта к реакторному питанию и подачи перегретого питания в реактор;

(с) первый выпарной аппарат, спаренный с реактором, для получения выходящего потока бутадиенобогащенного продукта, когда он выходит из перегревателя, и передачи значительного тепла от выходящего потока бутадиенобогащенного продукта к реакторному питанию;

(d) второй выпарной аппарат, спаренный с реактором, для обеспечения подачи в него водяного пара;

(е) тарелку очистки для извлечения бутадиена из выходящего потока бутадиенобогащенного продукта; и

(f) аппарат термоокисления для извлечения энергии путем окисления побочных продуктов от тарелки очистки и обеспечения энергии для указанного второго выпарного аппарата.

17. Устройство для получения бутадиена путем окислительного дегидрирования потока бутанобогащенного питания по п. 16, в

котором перегреватель предназначен для передачи, по меньшей мере, 2300 кДж/кг (1000 БТЕ/фунт) полученного бутадиена от выходящего потока бутадиенобогащенного продукта к питанию при косвенном теплообмене.

18. Устройство для получения бутадиена путем окислительного дегидрирования потока бутанобогащенного питания по п. 16, в котором первый выпарной аппарат предназначен для передачи, по меньшей мере, 2300 кДж/кг (1000 БТЕ/фунт) полученного бутадиена от выходящего потока бутадиенобогащенного продукта к питанию при косвенном теплообмене.

19. Устройство для получения бутадиена путем окислительного дегидрирования потока бутанобогащенного питания по п. 16, в котором аппарат термоокисления предназначен для подачи, по меньшей мере, 930 кДж/кг (400 БТЕ/фунт) полученного бутадиена в указанный второй выпарной аппарат.

20. Устройство для получения бутадиена путем окислительного дегидрирования потока бутанобогащенного питания по п. 16, в котором перегреватель предназначен для передачи от 2300 до 8000 кДж/кг (1000-3500 БТЕ/фунт) полученного бутадиена от выходящего потока бутадиенобогащенного продукта к питанию при косвенном теплообмене, и первый выпарной аппарат предназначен для передачи от 2300 до 10500 кДж/кг (1000-4500 БТЕ/фунт) полученного бутадиена от выходящего потока бутадиенобогащенного продукта к питанию при косвенном теплообмене, и аппарат термоокисления предназначен для подачи, по меньшей мере, 930 кДж/кг (400 БТЕ/фунт) полученного бутадиена в указанный второй выпарной аппарат.

| US 3900525 A, 19.08.1975 | |||

| US 3801670 A, 02.04.1974 | |||

| SU 1216938 A1, 20.10.1999. |

Авторы

Даты

2017-05-12—Публикация

2013-03-28—Подача