Изобретение относится к области нанесения покрытий взрывным прессованием смесей порошков карбида хрома с титаном и может быть использовано при изготовлении заготовок многослойных композиционных деталей узлов трения компрессорной техники с антифрикционным покрытием (осевые подшипники скольжения, торцевые уплотнения насосов) для растворов кислот, солей, эмульсий и жидкостей.

Известен способ нанесения покрытия (SU 862471, B23K 20/08, опубл. 27.05.1999), при котором осуществляют сварку взрывом порошка материала покрытия с поверхностью детали с инициированием заряда взрывчатого вещества, отличающийся тем, что, с целью повышения качества соединения при нанесении высокотемпературных покрытий, порошок материала покрытия предварительно смешивают со взрывчатым веществом заряда.

Недостатком данного способа является низкая прочность соединения покрытия с поверхностью детали, обусловленная высоким уровнем остаточных термических напряжений, появляющихся в результате перегрева в процессе сварки взрывом материала порошка, смешанного со взрывчатым веществом, помимо этого, присутствие взрывчатого вещества в порошке может приводить к повышению остаточной пористости материала покрытия. Также к недостаткам способа можно отнести малую толщину покрытия, получаемого в результате однократного акта детонации, и низкий коэффициент использования порошка вследствие его разлета при подрыве заряда ВВ.

Наиболее близким по техническому уровню и достигаемому результату является способ нанесения покрытий из порошковых твердых сплавов с прослойкой на стальное основание взрывом (Харламов В.О., Крохалев А.В., Кузьмин С.В., Лысак В.И., Рогозин В.Д. / Известия Волгоградского государственного технического университета, 2012, №14, с. 110-119) предусматривающий введение слоя титанового порошка толщиной 1 мм между стальным основанием и порошковой смесью (Cr3C2 - 78 мас. %, Ti - 22 мас. %), при этом общая насыпная толщина порошка составляет 7 мм. Нагружение производится нормально падающей детонационной волной путем подрыва накладного заряда ВВ, отделенного от порошка стальной промежуточной прокладкой толщиной 0,75 мм.

Недостатком данного способа является невысокая прочность соединения (70…75 МПа) между порошковым твердым сплавом карбида хрома с титаном (Cr3C2 - 78 мас. %, Ti - 22 мас. %) и слоя титанового порошка (титан 100 мас. %) из-за высокого уровня остаточных термических напряжений, возникающих при совместном охлаждении слоев спрессованных взрывом порошковых материалов, имеющих значительную разницу коэффициентов линейного расширения.

В связи с этим актуальной задачей является разработка нового способа нанесения покрытия из антифрикционного твердого сплава взрывным прессованием смесей порошков карбида хрома с титаном, позволяющего изготавливать высококачественные многослойные композиционные детали узлов трения компрессорной техники с антифрикционным покрытием, обеспечивая его высокую прочность.

Технический результат, который обеспечивается при осуществлении изобретения, - увеличение прочности соединения покрытия с металлической подложкой.

Поставленный технический результат достигается тем, что в предлагаемом способе нанесения покрытия из антифрикционного твердого сплава на металлическую подложку взрывным прессованием смесей порошков, при котором последовательно на поверхность металлической подложки размещают порошковый материал, состоящий из слоев титанового порошка и смеси порошков карбида хрома и титана в соотношении 78 мас. % CrC2 и 22 мас. % Ti, между слоем из титанового порошка и слоем из смеси порошков размещают промежуточный слой из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti, при этом толщина последнего составляет 0,8-1,2 толщины слоя из титанового порошка.

В отличие от прототипа благодаря введению промежуточного слоя из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti, имеющего значение коэффициента линейного расширения 9,5×10-6°C-1, достигается более плавное изменение коэффициента линейного расширения по высоте спрессованного взрывом покрытия от 8,5×10-6°C-1 у слоя из титанового порошка до 9,9×10-6°C-1 у слоя из антифрикционного твердого слава из смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti, что позволяет получать более благоприятные эпюры остаточных термических напряжений, возникающих вследствие торможения усадки при совместном остывании слоев после взрывного прессования, и, как следствие, повышение прочности сцепления полученного взрывным прессованием покрытия со стальным основанием.

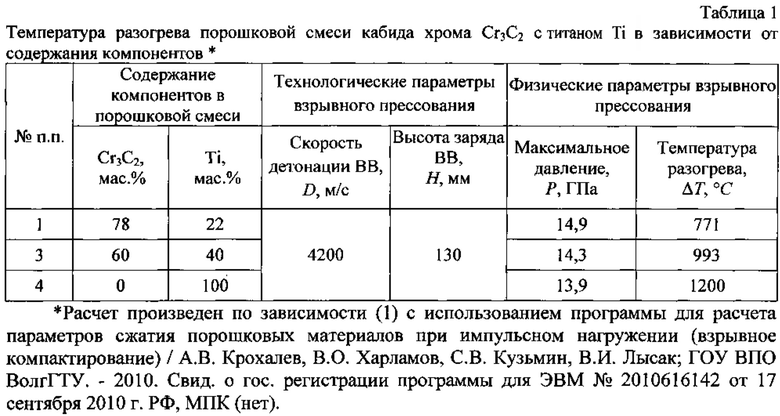

Введение промежуточного слоя из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti в 2 раза снижает перепад температур, образующийся после взрывного прессования между слоем из смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti и слоем из титанового порошка, так как при изменении состава порошковой смеси меняется ударная (P, u) адиабата порошкового материала в координатах «давление - массовая скорость», что приводит к изменению максимального давления сжатия P и массовой скорости порошка u, а следовательно, и температуры разогрева порошкового материала за фронтом первой ударной волны, распространяющейся по невозмущенному порошку, определяемым по известной зависимости:

где ΔT - прирост температуры порошка; CV - среднее значение удельной теплоемкости порошка в интервале температур его разогрева; u1 - массовая скорость частиц порошка за фронтом первой ударной волны.

Результаты расчетов, приведенные в таблице 1, показывают, что без использования промежуточного слоя перепад температур между слоями из титанового порошка и смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti составляет 429°C, тогда как при использовании промежуточного слоя из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti перепад температур между соседними слоями составляет 207-222°C, что в 2 раза ниже и благоприятно сказывается на распределении остаточных термических напряжений по высоте многослойного покрытия из порошкового материала.

Введение промежуточного слоя из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti толщиной 0,8-1,2 толщины слоя из титанового порошка обеспечивает плавное изменение коэффициента линейного расширения по высоте спрессованного взрывом покрытия от 8,5×10-6°C-1 у слоя из титанового порошка до 9,9×10-6°C-1 у слоя из антифрикционного твердого слава из смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti и в 2 раза снижает перепад температур между перечисленными слоями.

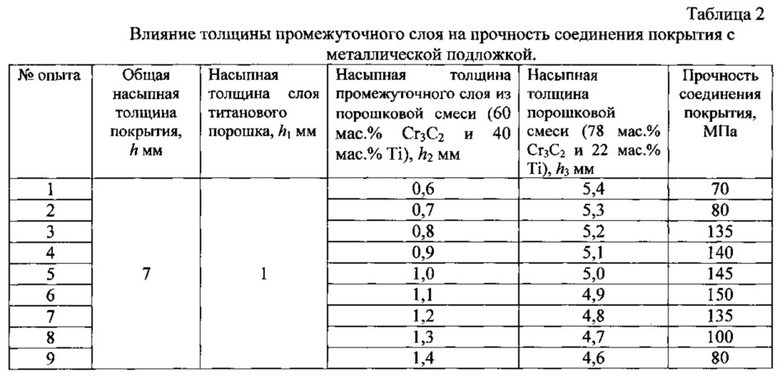

Увеличение толщины промежуточного слоя свыше значения, равного 1,2 толщины слоя из титанового порошка, приводит к общему перегреву покрытия из порошкового материала в процессе взрывного прессования, что приводит к увеличению уровня остаточных термических напряжений и снижению прочности прокрытая на срез (таблица 2). Кроме того, увеличение толщины промежуточного слоя свыше значения, равного 1,2 толщины слоя из титанового порошка, приведет к снижению толщины слоя из смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti, а следовательно, и к снижению толщины рабочего слоя из антифрикционного твердого сплава после взрывного прессования, что негативно скажется на ресурсе работы узла трения.

Снижение толщины промежуточного слоя менее 0,8 толщины слоя из титанового порошка также приводит к уменьшению прочности покрытия на срез вследствие того, что в слишком малой толщине промежуточного слоя не могут реализоваться процессы перераспределения и релаксации термических напряжений, что подтверждают опытные данные, приведенные в таблице 2.

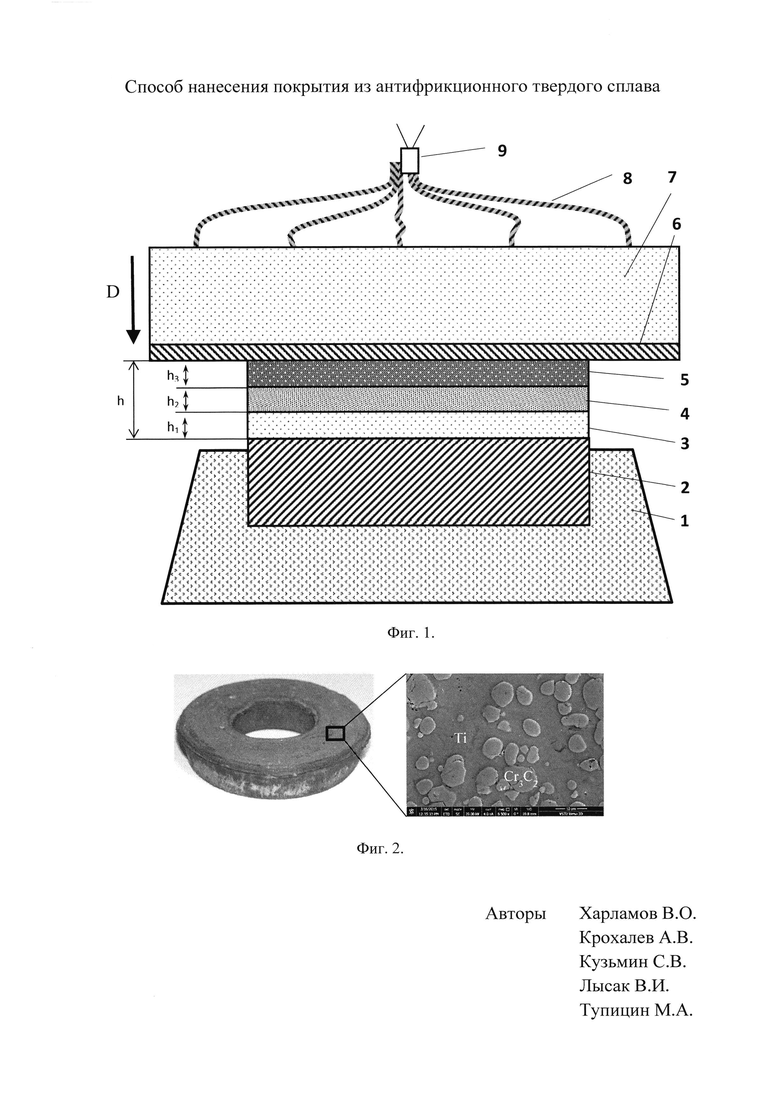

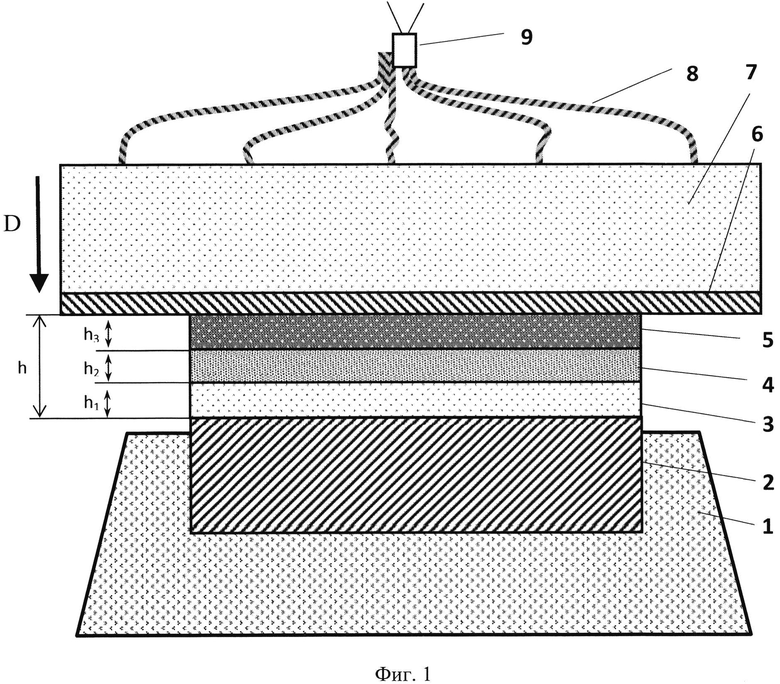

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема нанесения покрытия из порошкового твердого сплава взрывным прессованием нормально падающей детонационной волной, на фиг. 2 - заготовка узла трения с покрытием, полученным взрывным прессованием порошков карбида хрома с титаном, и его микроструктура.

Предлагаемый способ нанесения покрытия осуществляется в следующей последовательности (фиг. 1). Во взрывной камере (или на полигоне) на сформированную подушку 1 из утрамбованного влажного песка устанавливают металлическую подложку 2 (заготовку узла трения). На поверхность подложки устанавливают картонный контейнер высотой h=7 мм, внутрь которого методом свободной засыпки наносят слой из титанового порошка 3, толщиной h1=1 мм. Далее наносят промежуточную прослойку из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti 4 толщиной h2=0,8-1,2 мм. Затем наносят слой из смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti 5 толщиной h3=h-(h1+h2). Далее на порошковый материал устанавливают металлическую пластину 6 с контейнером для ВВ 7 и отрезками детонирующего шнура 8 равной длины связанных с электродетонатором 9. Затем монтируют электрическую цепь, подключая ее к взрывной машинке. После инициирования заряда ВВ нормально падающая детонационная волна со скоростью D=4200 м/с, воздействуя через промежуточную пластину на порошок, вызывает появление в нем ударной волны, двигающейся по направлению к основанию, которая уплотняет порошковый материал до практически беспористого состояния (остаточная пористость не более 1%) и создает условия, оптимальные (максимальное давление прессования 10-15 ГПа; температура разогрева порошковой смеси до T=0,4 Tпл, где Tпл - температура плавления карбида хрома, К) для соединения компонентов между собой и со стальной заготовкой.

Пример исполнения

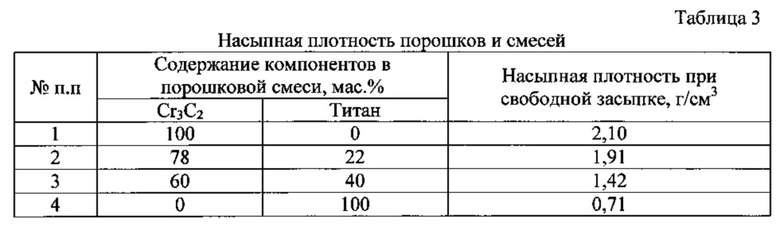

Предлагаемый способ нанесения покрытия из антифрикционного твердого сплава на металлическую подложку взрывным прессованием смесей порошков карбида хрома с титаном опробовали при изготовлении заготовок торцевых уплотнений насосов для перекачки перегретого дистиллята (фиг. 2). Способ осуществляли на полигоне согласно схеме, приведенной на фиг. 1. На поверхность металлической подложки (кольцо толщиной 16 мм, внутренний диаметр 40 мм, наружный 80 мм, материал - сталь 09Г2С), после зачистки от окислов и удаления жировых загрязнений устанавливали картонный контейнер высотой 7 мм, в который последовательно насыпали слои порошкового материала. Использовали порошок чистого карбида хрома Cr3C2 КХНП-1 (ТУ 14-22-28-90), дисперсность 3-10 мкм и порошок титана ПТС (ТУ 14-22-57-92), дисперсность 50-150 мкм. Исходные порошки подвергали просеву через сито с размером ячейки 70 мкм, а затем смешивали в необходимых для получения заданного состава смеси пропорциях. С целью достижения однородности порошковой смеси применяли сухое перемешивание без размольных тел в барабанном смесителе типа «пьяная бочка». Насыпную плотность порошковых смесей (таблица 3) определяли экспериментально путем взвешивания мерной чашки известного объема.

Сначала на поверхность подложки путем свободной засыпки наносили слой, состоящий из титанового порошка толщиной h1=1,0 мм, далее промежуточный слой из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti толщиной h2=1,1 мм. Затем наносили смесь порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti, толщиной h3=4,9 мм. Далее на порошковый материал устанавливали металлическую пластину из Ст. 3 толщиной 0,75 мм с контейнером для ВВ (аммонит 6 ЖВ ГОСТ 21984-76). В контейнер с ВВ устанавливали отрезки детонирующего шнура равной длины (300 мм), которые свободным концом связывали с электродетонатором. После взрывного прессования нормально падающей детонационной волной получили заготовку торцевого уплотнения насосов для перекачки перегретого дистиллята с покрытием из антифрикционного твердого слава из смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti. Как видно на фиг. 2, получившееся на рабочей поверхности заготовки покрытие имеет равномерно распределенные частицы карбида хрома Cr3C2 в матрице из титана с остаточной пористостью менее 1%, которое не отслаивается при последующей токарной обработке и испытаниях в условиях эксплуатации. После вырезки образцов для механических испытаний прочность соединения покрытия на срез составила 150 МПа, что выше, чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия из антифрикционного твердого сплава методом взрывного прессования | 2017 |

|

RU2673594C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 1996 |

|

RU2095193C1 |

| ПОДЛОЖКА ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ (CVD) АЛМАЗА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2577638C2 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| Способ получения износостойкого покрытия | 2024 |

|

RU2826362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

Изобретение относится к нанесению покрытия из антифрикционного твердого сплава на металлическую подложку. На поверхность металлической подложки размещают порошковый материал, состоящий из слоев титанового порошка и смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti, между слоем из титанового порошка и слоем из смеси порошков размещают промежуточный слой из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti, при этом толщина последнего составляет 0,8-1,2 толщины слоя из титанового порошка. После инициируют заряд взрывчатого вещества, расположенный над порошковым материалом, отделенного от него металлической пластиной. Нормально падающая детонационная волна уплотняет порошковый материал до практически беспористого состояния и создает условия для соединения компонентов между собой и со стальной подложкой. Технический результат заключается в увеличении прочности соединения покрытия с металлической подложкой. 2 ил., 3 табл., 1 пр.

Способ нанесения покрытия из антифрикционного твердого сплава на металлическую подложку, включающий последовательное насыпание на поверхность металлической подложки порошкового материала, состоящего из слоев титанового порошка и смеси порошков карбида хрома и титана в соотношении 78 мас. % Cr3C2 и 22 мас. % Ti, и взрывное прессование смесей порошков, отличающийся тем, что между слоем из титанового порошка и слоем из смеси порошков размещают промежуточный слой из смеси порошков карбида хрома и титана в соотношении 60 мас. % Cr3C2 и 40 мас. % Ti, при этом слой из смеси порошков карбида хрома и титана насыпают толщиной 0,8-1,2 толщины слоя из титанового порошка.

| ХАРЛАМОВ В.О | |||

| И ДР | |||

| Сварка взрывом и свойства сварных соединений | |||

| Известия Волгоградского Государственного Технического Университета, 2012, N14 (101), с.110-119 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2391191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiB-MO НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2547974C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2410469C2 |

| CN 103966595 A, 06.08.2014. | |||

Авторы

Даты

2017-05-16—Публикация

2016-08-29—Подача