Область техники, к которой относится изобретение

Настоящее изобретение относится к конвейерам для накопления поддонов, содержащим верхнюю конвейерную ветвь и нижнюю обратную ветвь. В частности, предметом изобретения является конвейер для рециркуляции множества поддонов по бесконечной траектории, содержащий две горизонтальные ветви, расположенные друг над другом параллельно друг другу, причем указанные ветви соединены друг с другом двумя изогнутыми частями на противоположных концах конвейера. Кроме того, в частности, предметом изобретения является конвейер вышеуказанного типа, содержащий:

- опорную конструкцию;

- бесконечную цепь, находящуюся в зацеплении с зубчатыми колесами, монтированными на двух противоположных концах указанной опорной конструкции с возможностью вращения вокруг двух взаимно параллельных горизонтальных осей;

- приводные средства для управления перемещением указанной бесконечной цепи;

- множество несущих элементов поддона, направляемых на указанной опорной конструкции по бесконечной траектории; и

- множество поддонов, каждый из которых переносится соответствующим несущим элементом поддона и предназначен для транспортировки одного или более компонентов вдоль верхней горизонтальной ветви конвейера,

- при этом каждый несущий элемент поддона содержит по меньшей мере одно зубчатое колесо, монтированное с возможностью вращения на несущем элементе поддона со вставкой фрикционной муфты, так чтобы обеспечить возможность указанному зубчатому колесу входить в зацепления без поворота с указанной цепью вдоль горизонтальных ветвей конвейера с тем, чтобы принудить несущий элемент поддона следовать за перемещением цепи, при этом зубчатое колесо выполнено с возможностью поворота вокруг его оси с тем, чтобы обеспечить возможность продолжения перемещения относительно несущего элемента поддона, когда несущий элемент поддона остановлен на траектории, и

- причем подъем и спуск каждого несущего элемента поддона на концах конвейера обеспечивается зацеплением с цепью зацепляющего пальца, выступающего из корпуса несущего элемента поддона и выполненного с возможностью зацепления с цепью и соединения с ней на изогнутых частях на двух концах конвейера

Уровень техники

Конвейер вышерассмотренного типа описывается, например, в документе DE 19528922 С2. В этом известном техническом решении зацепляющий палец, имеющийся на каждом несущем элементе поддона, жестко соединен с конструкцией этого элемента. Из документа US A 6070534 известен конвейер для поддонов, в котором поддоны не рециркулируют, а обеспечивается их следование за конвейерной цепью по верхней ветви конвейера посредством одного или двух упруго поджатых пальцев, переносимых каждым опорным элементом поддона.

Задача настоящего изобретения заключается в создании конвейера вышеуказанного типа, который является более эффективным и безопасным в эксплуатации и в то же время имеет простую, надежную и недорогую конструкцию. В частности задача изобретения заключается в том, чтобы сделать конвейер безопасным как для оператора (с особым акцентом на ситуации, когда оператор может случайно контактировать с поддонами на конвейере), так и для самого конвейера (в том смысле, что нет риска повреждения конвейера во время работы при случайном контакте поддонов с оператором, роботами или другими инородными телами).

Раскрытие изобретения

Для достижения этой цели в качестве предмета изобретения предложен конвейер, имеющий все свойства, упомянутые в начале настоящего описания, и, кроме того, отличающийся тем, что вышеупомянутый зацепляющий палец каждого несущего элемента поддона монтирован с возможностью скольжения вдоль его оси относительно конструкции соответствующего несущего элемента поддона и поджат к цепи пружинными средствами, установленными между зацепляющим пальцем и конструкцией несущего элемента поддона, так чтобы в случае, если несущий элемент поддона блокирован в положении на изогнутой части цепи на одном из концов конвейера вследствие случайного контакта с оператором или с любыми другими инородными телами, цепь могла продолжать свободно перемещаться относительно указанного несущего элемента поддона, приводя к перемещению зацепляющего пальца на цепи с несколькими последовательными перескоками.

Благодаря вышеупомянутым свойствам при помощи простых и недорогих средств получают возможность обеспечения безопасной эксплуатации конвейера даже в том случае, когда, по любой причине, несущий элемент поддона может застрять на одном из концов конвейера при поднимании от нижней ветви к верхней ветви или опускании от верхней ветви к нижней ветви.

Краткое описание чертежей

Дополнительные характеристики и преимущества изобретения будут ясны из нижеследующего описания со ссылками на прилагаемые чертежи, которые даны только в качестве неограничивающего примера и на которых

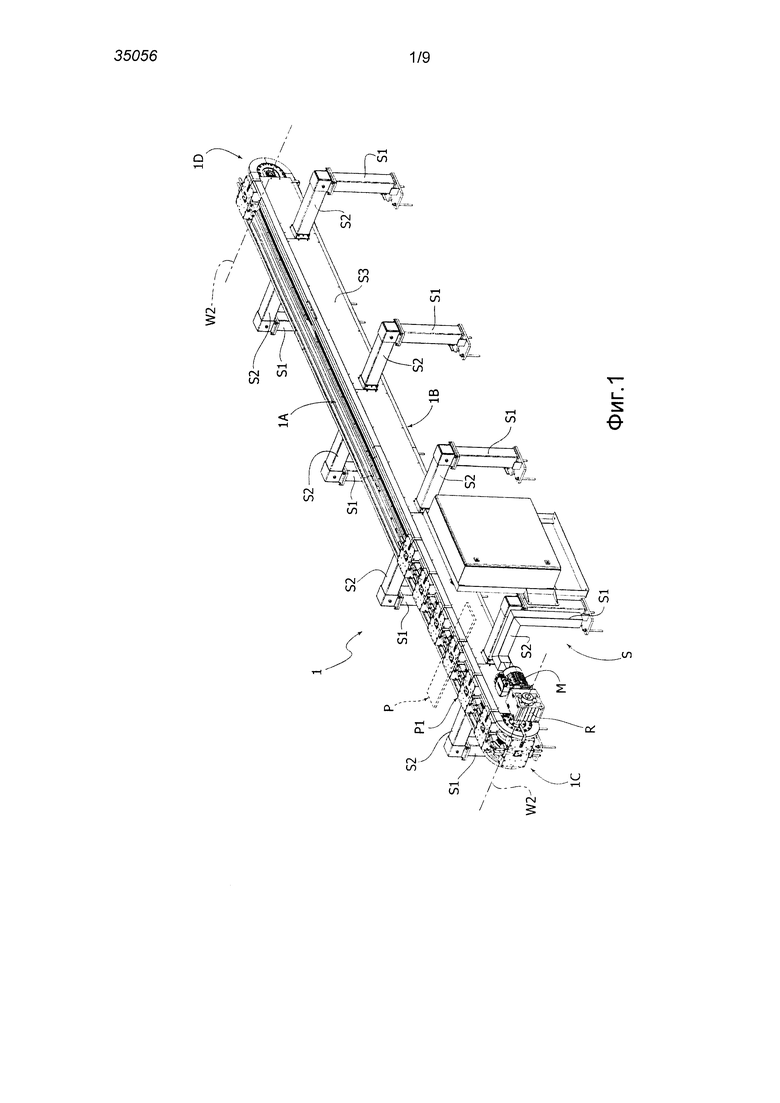

- фиг. 1 показывает вид в аксонометрии предпочтительного варианта осуществления конвейера согласно изобретению;

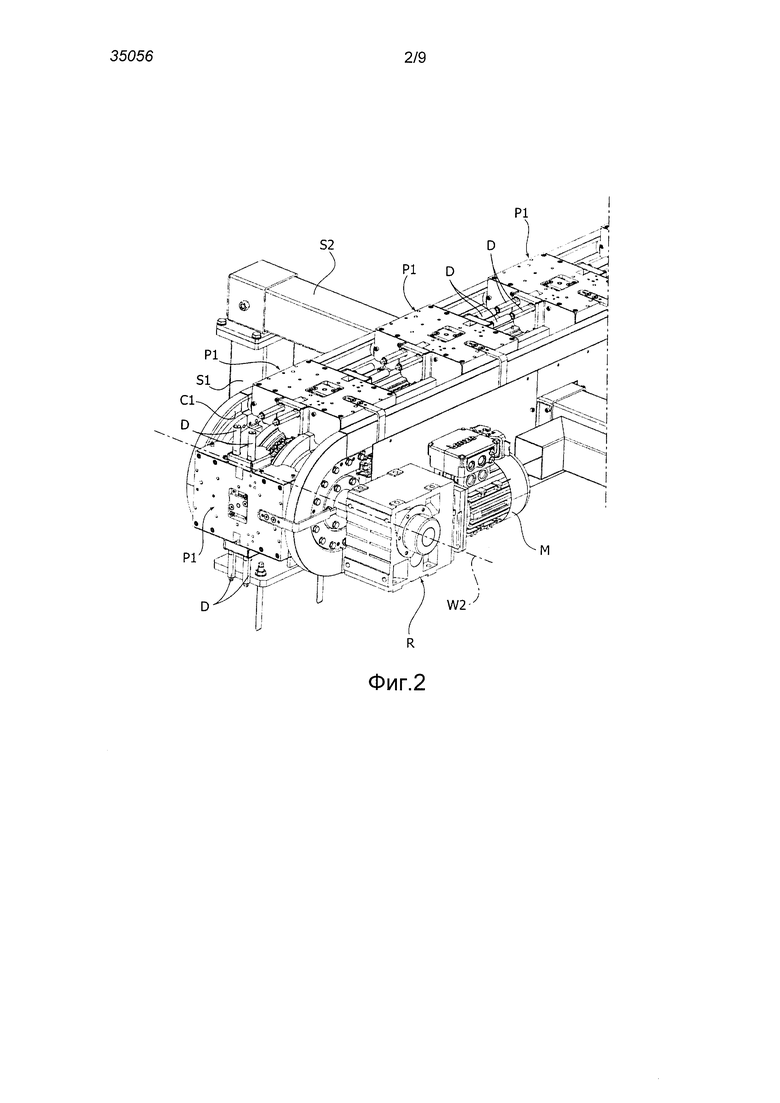

- фиг. 2 показывает увеличенный вид в аксонометрии детали фиг. 1;

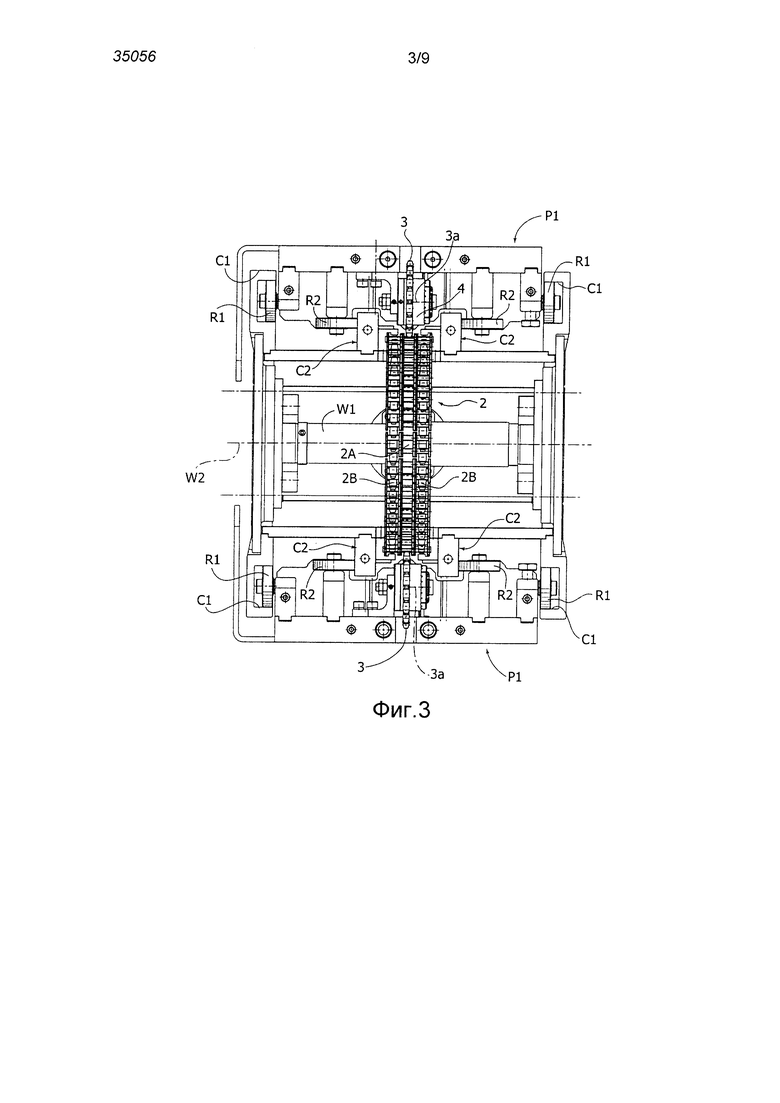

- фиг. 3 показывает вид сзади конвейера, на котором для наглядности удалены некоторые детали;

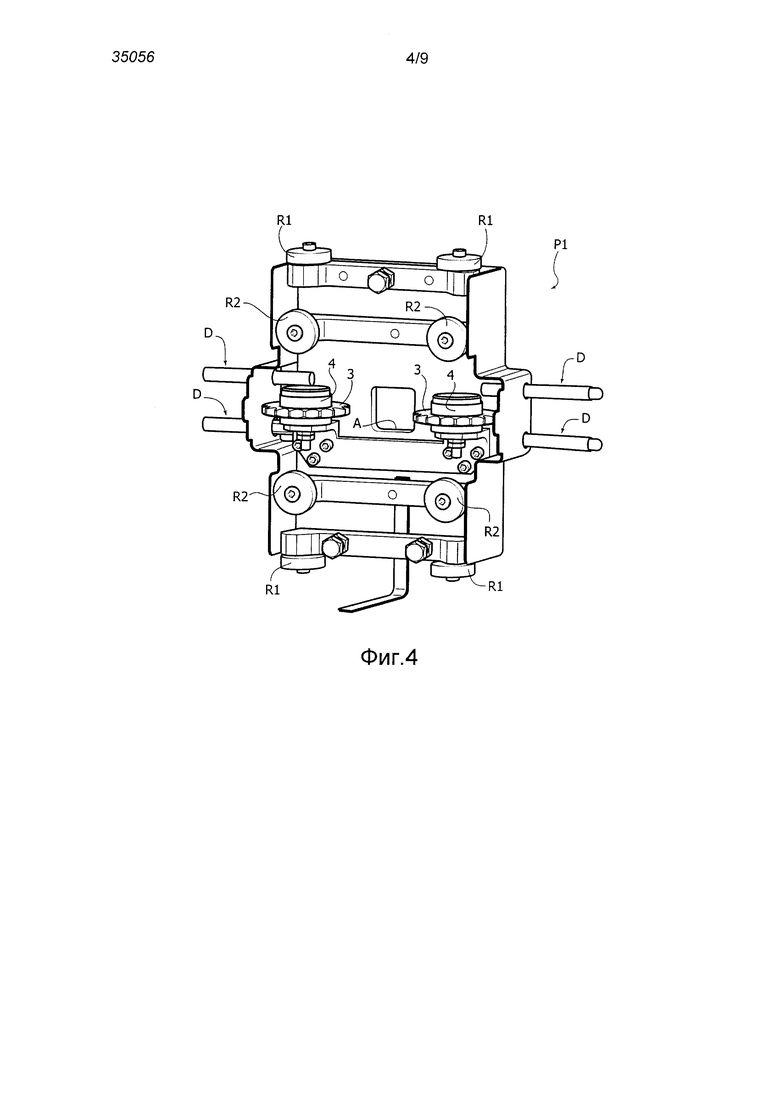

- фиг. 4 показывает вид в аксонометрии несущего элемента конвейера поддона;

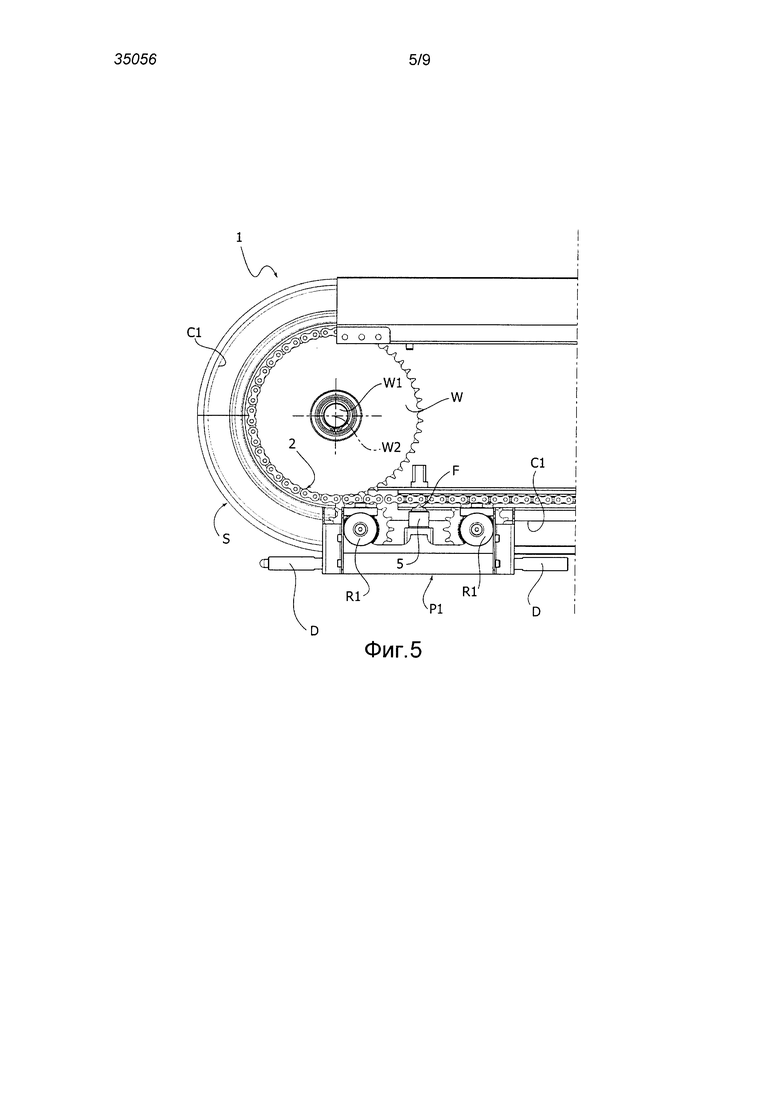

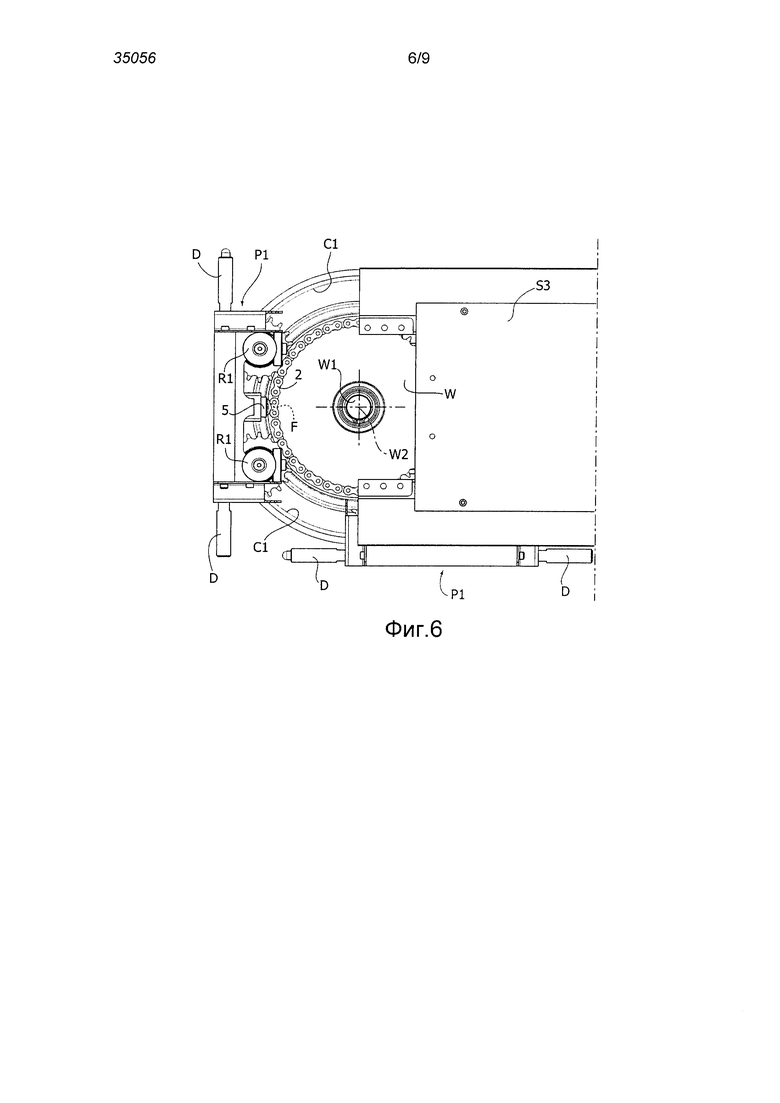

- фиг. 5 и 6 показывают вид сбоку, иллюстрирующий два этапа перемещения на подъем несущих салазок поддона на одном конце конвейера;

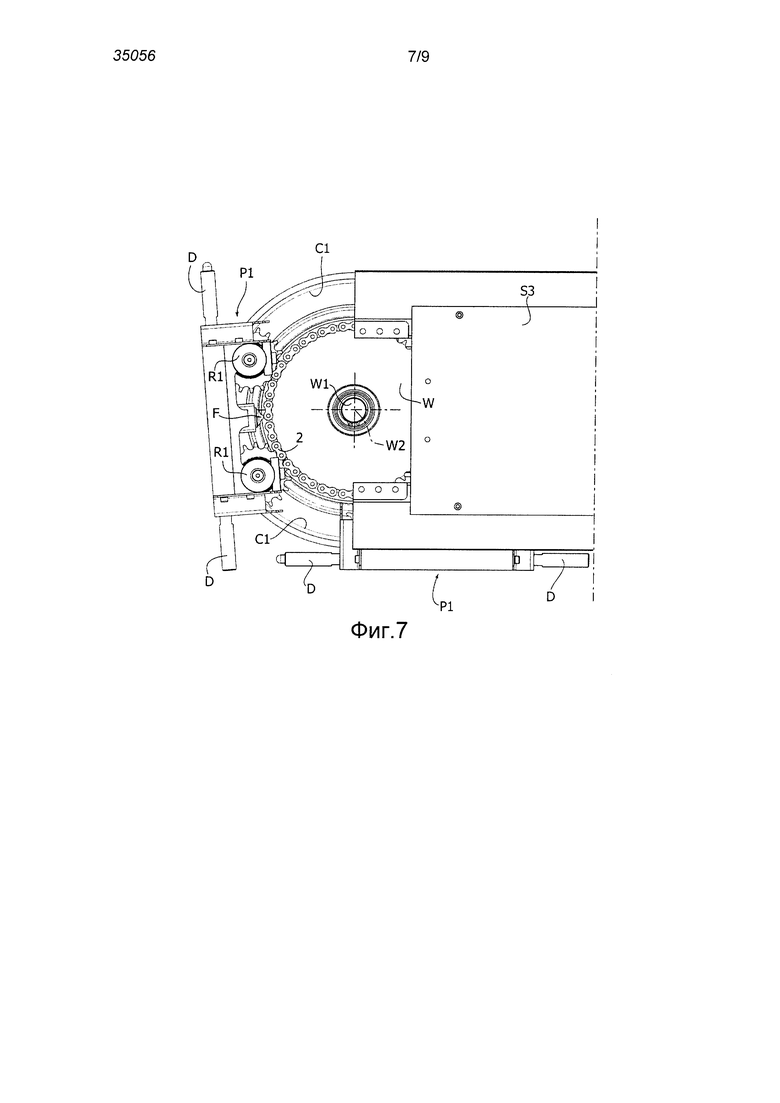

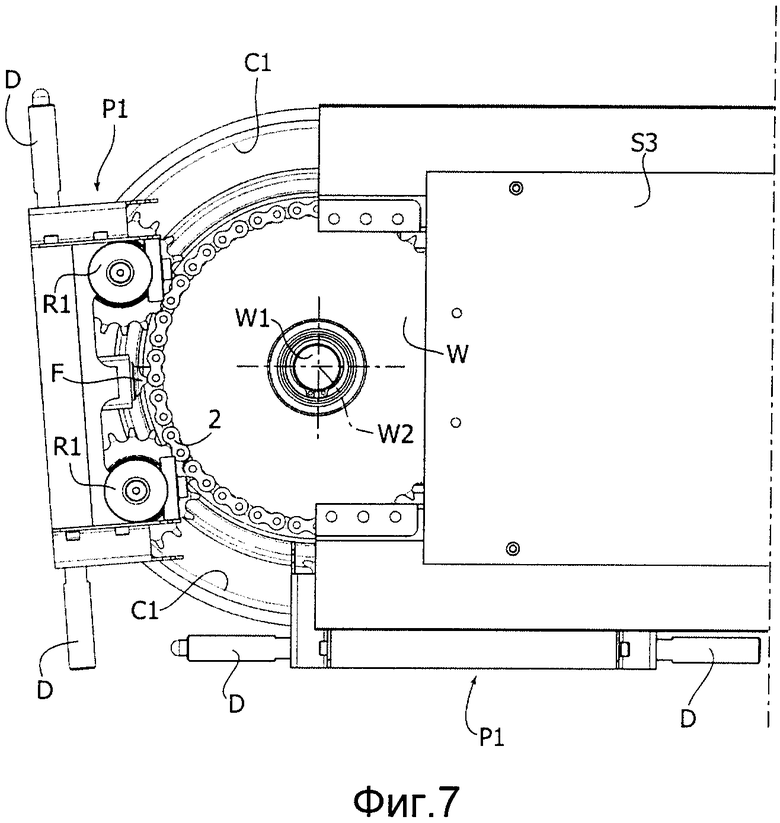

- фиг. 7 показывает вид сбоку, аналогичный фиг. 5 и 6 и показывающий ситуацию, когда несущие салазки поддона заблокированы в положении на одном конце конвейера;

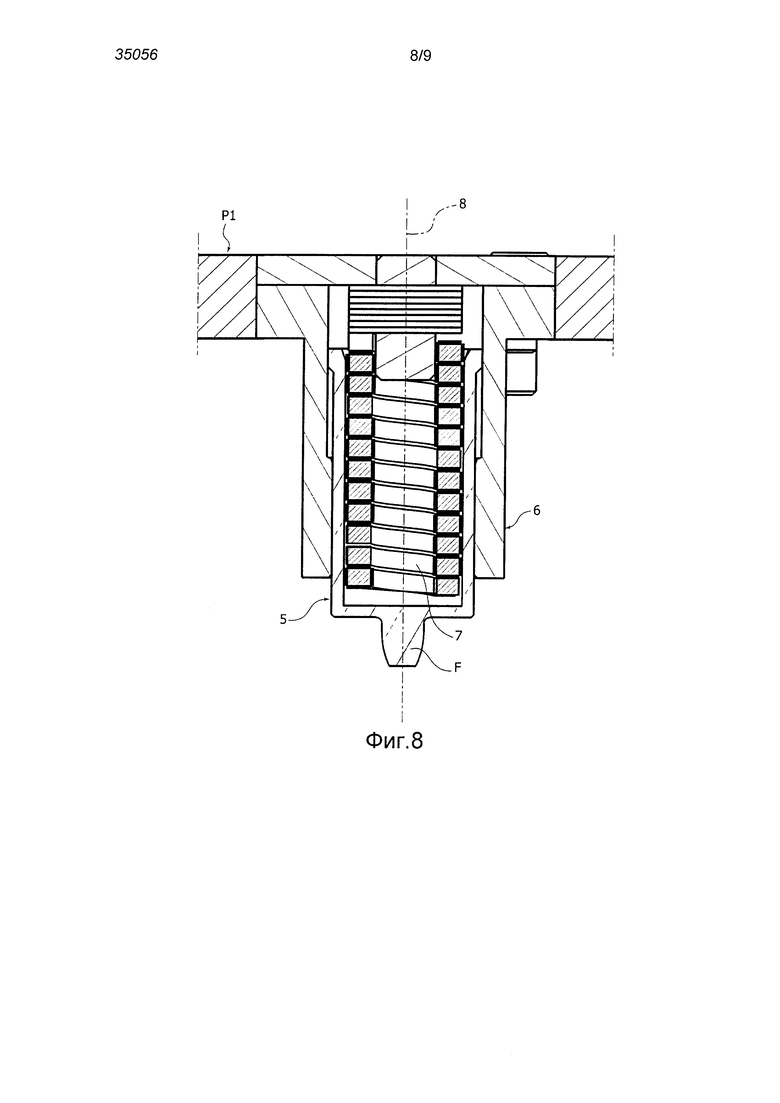

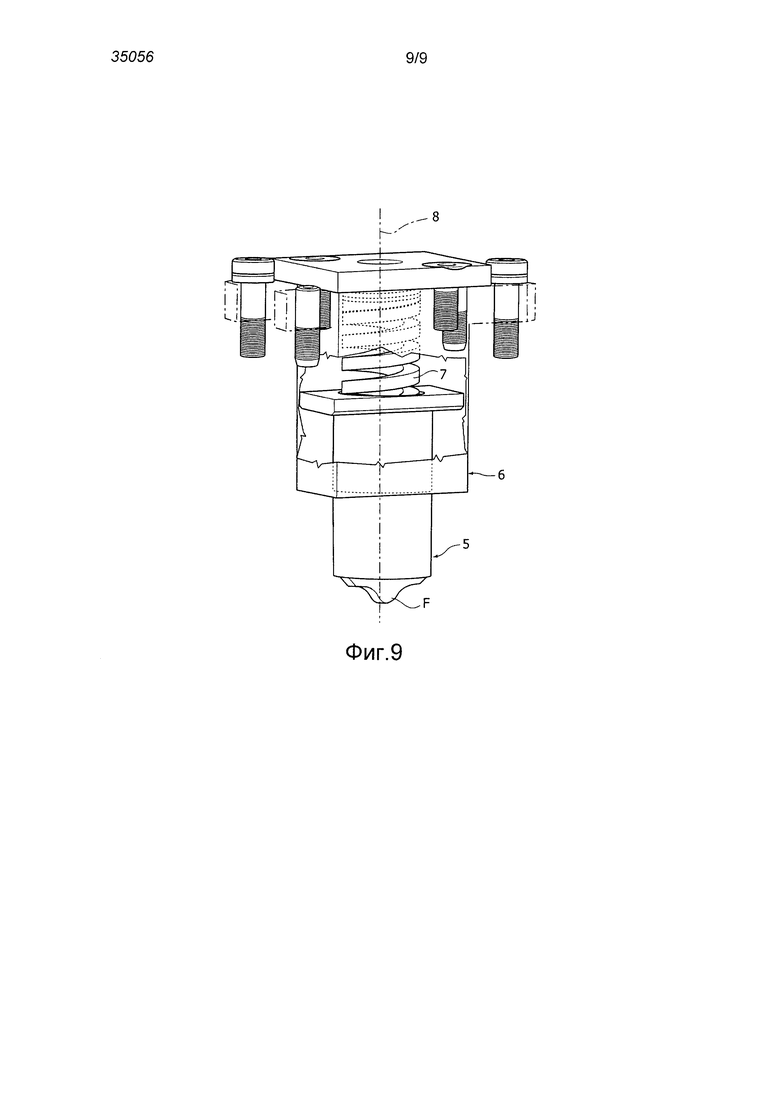

- фиг. 8 и 9 показывают вид в разрезе и схематичный вид в аксонометрии зацепляющего пальца, расположенного на несущем элементе поддона конвейера согласно изобретению.

Осуществление изобретения

На фиг. 1 под номером позиции 1 в целом обозначен конвейер для накопления поддонов, предназначенный для рециркуляции множества поддонов по бесконечной траектории, который содержит верхнюю горизонтальную ветвь 1A для транспортировки компонентов, переносимых поддонами, нижнюю ветвь 1B для возврата поддонов, конец 1C, на котором поддоны, достигшие конца горизонтальной конвейерной ветви, опускаются к нижней обратной ветви, и противоположный конец 1D, на котором поддоны, достигшие конца нижней обратной ветви 1B, поднимаются к верхней ветви, где они загружаются одним или несколькими компонентами, перемещаемыми к противоположному концу конвейера.

Конвейеры вышеуказанного типа обычно используются в промышленных установках, например для перемещения компонентов с рабочей станции, на которой эти компоненты загружают на конвейер, на станцию, где компоненты выгружают из конвейера. Операции погрузки и разгрузки могут осуществляться либо вручную операторами, либо автоматически при помощи промышленных роботов.

Из прилагаемых чертежей только на фиг. 1 для примера показан поддон P, установленный на соответствующем несущем элементе P1 поддона. Для большей наглядности, чтобы показать несущие элементы P1 поддона и траекторию, по которой они направляются вдоль конвейера 1, другие поддоны удалены.

Конвейер 1 содержит закрепленную опорную конструкцию S, содержащую множество стоек S1 и поперечин S2, которые в свою очередь поддерживают закрепленную конструкцию S3 конвейера.

Конструкция S3 ограничивает направляющие дорожки C1, C2 (фиг. 3) для множества несущих элементов P1 поддона, которые выполнены в виде салазок и поэтому ниже называются как "несущие салазки поддона".

Несущие салазки поддона направляются вдоль бесконечной траектории, включающей в себя две горизонтальные ветви 1A, 1B, расположенные друг над другом, и две изогнутые части 1C, 1D на концах конвейера. Как показано на фиг. 3, каждые несущие салазка P1 поддона имеют колеса R1, R2 для взаимодействия соответственно с вышеупомянутыми направляющими дорожками C1, C2. Как показано на фиг. 4, каждые несущие салазки P1 поддона имеют две пары колес R1 и две пары колес R2. Кроме того, на противоположных концах конструкции салазок имеются две пары распорных штифтов D, предназначенных для удержания несущих салазок P1 поддона на расстоянии друг от друга, когда они накапливаются за салазками, заблокированными на траектории конвейера, как это показано ниже (см. также фиг. 2).

Перемещение несущих элементов P1 поддона по конвейеру регулируется цепью 2 (фиг. 3), которая в показанном здесь примере представляет собой цепь, содержащую три параллельных звена, которые включают в себя центральное звено 2A и боковые звенья 2B. Цепь 2 находится в зацеплении с зубчатыми колесами W (см. фиг. 5), валы W1 которых установлены с возможностью вращения вокруг двух горизонтальных осей W2 на концах конвейера (фиг. 1 и 3). Зубчатые колеса, расположенные на одном конце конвейера, являются ведущими зубчатыми колесами, которые через редуктор R приводятся во вращение электродвигателем M (фиг. 1 и 2). На фиг. 3 показан вал W1, с помощью которого зубчатые колеса для сцепления с цепью 2 установлены с возможностью вращения на одном конце конвейера.

Также на фиг. 3 и 4 видно, что на конструкции несущего элемента P1 поддона с возможностью вращения установлены два зубчатых колеса 3. Каждое зубчатое колесо 3 установлено с возможностью вращения на своей оси 3а со вставкой фрикционной муфты 4, обеспечивающей свободное вращение соответствующего зубчатого колеса 3 только выше определенного крутящего момента. Благодаря этому устройству каждое зубчатое колесо 3 входит в зацепление без поворота с цепью 2 на горизонтальных частях 1A, 1B конвейера, действуя как простой зацепляющий элемент, который заставляет соответствующие несущие салазки P1 поддона следовать за перемещением цепи. В случае, когда несущие салазки P1 поддона остановлены в положении на горизонтальной части 1A или 1B, цепь 2 может продолжать перемещаться относительно салазок P1, поскольку она просто вызывает вращение зубчатых колес 3, не будучи в состоянии тащить салазки P1.

На концах конвейера, где каждые салазки P1 должны удерживаться при перемещении на подъем или спуск, предусмотрен второй зацепляющий элемент, закрепленный в отверстии плиты, образующей основную конструкцию каждых несущих салазок P1 поддона (фиг. 4).

Из фиг. 8 и 9 видно, что вышеупомянутый зацепляющий палец, которым снабжены каждые несущие салазки P1 поддона, образован передним концом F цилиндрического элемента 5, установленного с возможности скольжения вдоль своей оси 8 в направляющем элементе 6, привинченном к стенке несущих салазок P1 поддона, в отверстии А. Цилиндрический элемент 5 является полым, при этом внутри него имеется цилиндрическая пружина 7, установленная между элементом 5 зацепляющего пальца F и конструкцией, жестко соединенной с несущими салазками P1 поддона, чтобы она могла толкать зацепляющий палец F для зацепления с цепью 2.

Направляющие C1, C2, имеющиеся на закрепленной конструкции конвейера и предназначенные для направления колес R1, R2 несущих салазок P1 поддона, выполнены таким образом, что в горизонтальных ветвях 1A, 1B конвейера зацепляющий палец F каждых салазок P1 поддона остается на расстоянии от того звена цепи 2, к которому он обращен. Однако эта конструкция направляющих выполнена так, что, наоборот, на изогнутых частях цепи на обоих концах конвейера зацепляющий палец F, имеющийся на каждых несущих салазках P1 поддона, постепенно сцепляется со звеном цепи, к которому он обращен, пока палец F не соединится жестко с этим звеном в начале изогнутой части цепи. Этот режим работы иллюстрируют фиг. 5 и 6, которые показывают подъем несущих салазок P1 поддона от последнего конца нижней ветви конвейера по направлению к начальному концу верхней ветви. На фиг. 5 салазки изображены непосредственно перед началом перемещения на подъем, в то время как на фиг. 6 салазки показаны на промежуточном этапе перемещения на подъем. В состоянии, показанном на фиг. 5, палец F установлен на расстоянии от звена цепи 2, к которому он обращен, в то время как на этапе перемещения на подъем, изображенном на фиг. 6, палец F вошел в звено цепи, чтобы соединить несущие салазки P1 поддона с цепью и тянуть их вверх по направлению к верхней ветви цепи. Благодаря конструкции и конфигурации, показанным на фиг. 8 и 9, конвейер продолжает функционировать должным образом даже в том случае, когда, по любой причине, несущие салазки поддона остаются заблокированными в положении во время подъема или спуска к одному концу конвейера. Фиг. 7 иллюстрирует такую ситуацию в связи с вышеописанным случаем, когда несущие салазки P1 поддона поднимаются от нижней ветви к верхней ветви на одном конце конвейера. В показанном на чертеже состоянии предполагается, что салазки задержаны в фиксированном положении относительно опорной конструкции конвейера (например, вследствие случайного контакта с оператором, роботом или другими инородными телами). На этом этапе перемещение цепи может продолжаться нормально, в то же время определяя перемещение с несколькими последовательными перескоками зацепляющего пальца F, которое возможно благодаря связанной с ним пружине 7.

Как видно из вышеизложенного, конвейер согласно изобретению безопасен как для оператора (со ссылкой на ситуации, когда оператор может случайно контактировать с поддонами на конвейере), так и для самого конвейера (в том смысле, что во время работы нет риска повреждения конвейера при случайном контакте поддонов конвейера с оператором, роботами или другими инородными телами). В то же время этот результат получен с применением весьма простой и недорогой конструкции.

Конечно, без ущерба для принципа изобретения и без выхода из объема данного изобретения, можно использовать детали конструкции и варианты осуществления изобретения, которые могут значительно отличаться от того, что было описано и проиллюстрировано исключительно в качестве примера.

В конвейере (1) для накопления поддонов поддоны переносятся соответствующими несущими элементами (P1) поддона, которые перемещаются бесконечной цепью (2). Каждый несущий элемент (P1) поддона содержит зубчатое колесо (3), зацепляющееся без поворота с указанной цепью (2) вдоль горизонтальных ветвей конвейера для перемещения вместе с цепью. В случае, когда несущий элемент поддона остановлен в положении на горизонтальной ветви конвейера (1), зубчатое колесо, переносимое несущим элементом (P1) поддона, начинает поворачиваться, что обеспечивает возможность перемещения цепи относительно несущего элемента (P1) поддона. На изогнутых частях цепи на каждом конце конвейера перемещение несущего элемента (P1) поддона обеспечивается зацепляющим пальцем (F), зацепляющимся с цепью и соединяющимся с ней только на указанных изогнутых частях цепи. Зацепляющий палец (F) поджимается к цепи пружинными средствами (7) таким образом, чтобы в случае, когда несущий элемент (P1) поддона остановлен в положении на изогнутой части цепи, цепь могла продолжать свободно перемещаться, приводя к перемещению зацепляющего пальца (A) на цепи с несколькими последовательными перескоками. Повышаются безопасность и надежность конвейера. 3 з.п. ф-лы, 9 ил.

1. Конвейер для накопления поддонов, предназначенный для рециркуляции множества поддонов (Р) по бесконечной траектории, содержащий две горизонтальные ветви (1А, 1В), расположенные друг над другом параллельно друг другу, причем указанные ветви соединены друг с другом двумя изогнутыми частями (1С, 1D), расположенными на противоположных концах конвейера (1),

при этом указанный конвейер содержит:

- опорную конструкцию (S);

- бесконечную цепь (2), находящуюся в зацеплении с зубчатыми колесами, монтированными на двух противоположных концах указанной опорной конструкции (S) с возможностью вращения вокруг двух взаимно параллельных горизонтальных осей (W2);

- приводные средства (М, R) для управления перемещением указанной бесконечной цепи (2);

- множество несущих элементов (Р1) поддона, направляемых на указанной опорной конструкции (S) по бесконечной траектории; и

- множество поддонов (Р), каждый из которых переносится соответствующим несущим элементом (Р1) поддона и предназначен для транспортировки одного или более компонентов вдоль верхней горизонтальной ветви конвейера (1),

- при этом каждый несущий элемент (Р1) поддона содержит по меньшей мере одно зубчатое колесо (3), монтированное с возможностью вращения на несущем элементе (Р1) поддона со вставкой фрикционной муфты (4), так чтобы обеспечить возможность указанному зубчатому колесу (3) входить без поворота в зацепление с указанной цепью (2) вдоль горизонтальных ветвей (1А, 1В) конвейера (1) с тем, чтобы принудить несущий элемент (Р1) поддона следовать за перемещением цепи (2), при этом зубчатое колесо (3) выполнено с возможностью поворота вокруг его оси (3а) с тем, чтобы обеспечить возможность продолжения перемещения цепи (2) относительно несущего элемента (Р1) поддона, когда несущий элемент (Р1) поддона остановлен на траектории,

- при этом подъем и спуск каждого несущего элемента (Р1) поддона на концах конвейера (1) обеспечивается зацеплением с цепью (2) зацепляющего пальца (F), выступающего из корпуса несущего элемента (Р1) поддона и выполненного с возможностью зацепления с цепью (2) и соединения с ней на изогнутых частях (1С, 1D) на двух концах конвейера (1),

отличающийся тем, что указанный зацепляющий палец (F) каждого несущего элемента (Р1) поддона монтирован с возможностью скольжения вдоль его оси (8) относительно конструкции соответствующего несущего элемента (Р1) поддона и поджат к цепи (2) пружинными средствами (7), установленными между зацепляющим пальцем (F) и конструкцией несущего элемента (Р1) поддона, так чтобы в случае, если несущий элемент (Р1) поддона блокирован в положении на изогнутой части цепи на одном из концов конвейера (1) вследствие случайного контакта с оператором или с любыми другими инородными телами, цепь (2) могла продолжать свободно перемещаться относительно указанного несущего элемента (Р1) поддона, приводя к перемещению зацепляющего пальца (F) на цепи (2) с несколькими последовательными перескоками.

2. Конвейер по п. 1, отличающийся тем, что указанный зацепляющий палец (F) установлен на переднем конце цилиндрического элемента (5), монтированного с возможностью скольжения в направляющем элементе (6), прикрепленном к конструкции несущего элемента (Р1) поддона.

3. Конвейер по п. 2, отличающийся тем, что указанный цилиндрический элемент (5) является полым и содержит внутри него цилиндрическую пружину (7), установленную в осевом направлении между указанным элементом и конструкцией несущего элемента (Р1) поддона.

4. Конвейер по любому из пп. 1-3, отличающийся тем, что опорная конструкция (S) конвейера (1) имеет направляющие дорожки (С1, С2) для колес (R1, R2), монтированных с возможностью свободного вращения на конструкции каждого несущего элемента (Р1) поддона, при этом указанные направляющие выполнены таким образом, чтобы зацепляющий палец (F) каждого несущего элемента (Р1) поддона оставался на расстоянии от обращенного к нему звена цепи (2) во время перемещения несущего элемента (Р1) поддона вдоль верхней и нижней горизонтальных ветвей (1А, 1В) конвейера (1), причем зацепляющий палец (F) постепенно проникает в обращенное к нему звено цепи (2) до тех пор, пока он не соединится с цепью (2) в начале перемещения несущего элемента (Р1) поддона вдоль изогнутой части цепи на каждом конце конвейера (1).

| DE 19528922 A1, 18.04.1996 | |||

| US 6070534 A, 06.06.2000 | |||

| US 4088220 A, 09.05.1978 | |||

| US 4776453 A, 11.10.1988 | |||

| US 6464066 B2, 15.10.2002. |

Авторы

Даты

2017-05-18—Публикация

2013-11-12—Подача