Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/623618, поданной 13 апреля 2012 г.; предварительной патентной заявки США № 61/665423, поданной 28 июня 2012 г.; предварительной патентной заявки США № 61/675002, поданной 24 июля 2012 г.; предварительной патентной заявки США № 61/707355, поданной 28 сентября 2012 г.; и предварительной патентной заявки США № 61/717922, поданной 24 октября 2012 г.; причем все они во всей своей полноте включаются в настоящий документ.

Уровень техники, к которой относится изобретение

Существуют многочисленные разнообразные трубопроводы, которые используются в системах добычи нефти и газа, в том числе, например производственные трубопроводы для транспортировки добытых углеводородов, трубопроводы для введения текучей среды, трубопроводы для впрыскивания текучей среды и так далее. Трубопроводы, по которым текучие среды транспортируются с морского дна до поверхности, как правило, называются термином «восходящие трубопроводы», в то время как трубопроводы, по которым добываемая текучая среда перемещается на берег, по суше, на транспортное судно или в хранилище, называются термином «транспортные трубопроводы» или «экспортные трубопроводы». Восходящие трубопроводы могут включать производственные восходящие трубопроводы, буровые восходящие трубопроводы, восходящие трубопроводы с верхним натяжением и т.п. Другие трубопроводы включают перепускные трубопроводы, которые представляют собой сегменты меньшей длины, через которые соединяются подводные скважины и соответствующие коллекторы, трубопроводы для перемещения текучей среды, через которые соединяются восходящие трубопроводные системы и плавучие производственные установки, и экспортные трубопроводы, через которые соединяются плавучие производственные установки и разгрузочные буи. Множество трубопроводов можно соединять, изготавливая связанные линии, комбинированные транспортные линии или системы типа «труба в трубе», а также являются полезными видоизменения основных трубопроводных конструкций, таких как гибкие цепные восходящие трубопроводы и гибридные восходящие трубопроводы. Гибкие трубопроводы стали более привлекательными для использования в таких нефтяных и газовых системах, поскольку они могут обеспечивать высокую прочность и долговечность, которые, например, эквивалентны свойствам жестких стальных трубопроводов, в то время как за счет гибкости эти системы могут лучше функционировать в динамической внебереговой среде, в которой они используются.

Изготовление гибких трубопроводов, которые могут успешно функционировать в проблемной среде, в которой установлены системы добычи нефти и газа, оказалось затруднительным и дорогостоящим. Трубопроводы должны быть способными переносить желательные текучие среды, такие как добываемые углеводороды или вспомогательные текучие среды, в том числе гидравлические текучие среды и инжекционные текучие среды, без разрушения или неисправности. Хотя однослойные трубопроводы используются в некоторых приложениях внебереговых нефтяных и газовых систем, наиболее гибкие трубопроводы для нефтяных и газовых установок включают множество концентрических слоев, которые совместно обеспечивают разнообразные свойства трубопровода, такие как прочность, защитные свойства, свойства химической устойчивости, противоизносные свойства, изоляционные свойства и т.п. Например, один или несколько внутренних слоев трубопровода могут обеспечивать защитные свойства, предотвращая проникновение текучей среды, проходящей по трубопроводу, через стенку. Данный слой может также быть устойчивым к химическому разложению под действием текучей среды, проходящей по трубопроводу, и термическому разложению, обусловленному условиями использования, таким образом, чтобы поддерживать желательные защитные свойства в течение продолжительного срока службы. Помимо того, что он имеет хорошую непроницаемость, устойчивость к химическому и термическому разложению и гибкость, материал, используемый для изготовления защитного слоя должен также проявлять хорошую ударную прочность в широком интервале температур. Эти защитные слои изготавливают, используя, как правило, полимерные материалы, в том числе полиэтилен высокой плотности (HDPE), полиамиды (например, PA11 или PA12), или поливинилиденфторид (PVDF). Хотя во многих случаях эти материалы могут образовывать достаточные защитные слои, все же остается возможность усовершенствования.

Полиариленсульфиды представляют собой высокоэффективные полимеры, которые могут выдерживать высокие термические, химические и механические нагрузки. Полиариленсульфиды часто сочетаются с другими полимерами для улучшения характеристик получаемой композиции. Например, обнаружено, что эластомерные модификаторы ударной прочности являются полезными для улучшения физических свойств полиариленсульфидной композиции.

К сожалению, эластомерные полимеры, которые обычно считались полезными для модификации ударопрочности, не являются совместимыми с полиариленсульфидами, и фазовое разделение представляет собой проблему при изготовлении композиций из этих двух компонентов. Были предприняты попытки усовершенствования изготовления композиции, например, посредством использования компатибилизаторов. Однако даже при таких модификациях композиции, содержащие полиариленсульфиды в сочетании с модифицирующими ударную прочность полимерами все же не могли обеспечивать эффективность продукта на желательном уровне, в частности, в проблематичных приложениях, таких как изготовление гибких трубопроводов для использования в нефтяной и газовой промышленности, для которых требуются гибкость, непроницаемость, высокая устойчивость к термическому и химическому разложению, а также высокая ударная прочность.

В технике необходимы именно трубопроводы для использования на внебереговых нефтяных и газовых системах, содержащие полиариленсульфидную композицию, например, в качестве защитного слоя трубопровода.

Сущность изобретения

Согласно одному варианту осуществления предлагается трубопровод для использования в системах добычи и транспортировки нефти и/или газа. В этом нефтепроводе и/или газопроводе содержится полиариленсульфидная композиция. Полиариленсульфидная композиция содержит полиариленсульфид и сшитый модификатор ударной прочности. Данная полиариленсульфидная композиция может проявлять превосходные характеристики для использования в нефтяной и газовой промышленности. Например, полиариленсульфидная композиция может иметь удлинение при пределе текучести, составляющее более чем приблизительно 4,5%, а также может иметь модуль упругости при растяжении, составляющий менее чем приблизительно 3000 МПа при определении согласно стандарту ISO 527 при температуре 23°C и скорости 5 мм/мин.

Кроме того, предлагается способ изготовления нефтепровода и/или газопровода, причем данный способ включает формование полиариленсульфидной композиции для изготовления нефтепровода и/или газопровода, например, чтобы изготавливать один или более слоев данного трубопровода.

Краткое описание чертежей

Настоящее изобретение становится более понятным при рассмотрении следующих чертежей:

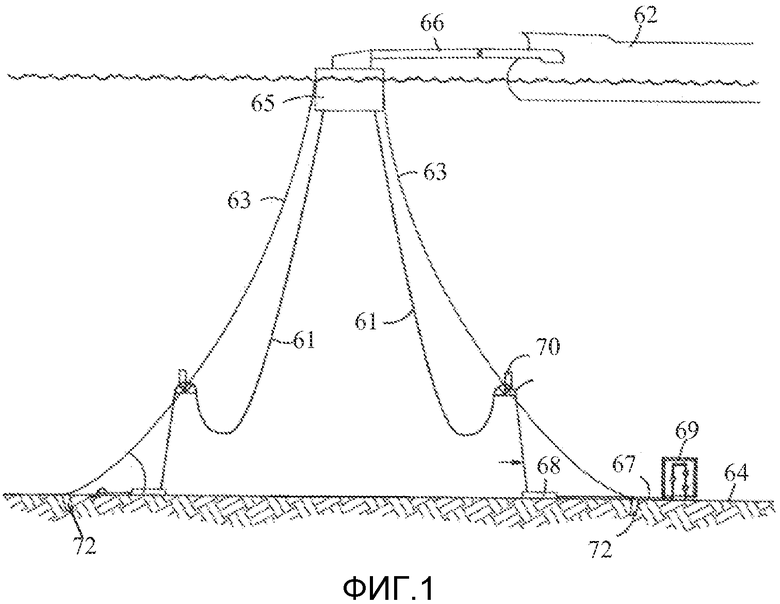

Фиг. 1 иллюстрирует внебереговую систему для добычи нефти и газа, включающую гибкий восходящий трубопровод, проходящий от морского дна к поверхностной установке.

Фиг. 2 иллюстрирует внебереговую площадку, включающую множество различных типов трубопроводов, в которых может содержаться полиариленсульфидная композиция, которая описана в настоящем документе.

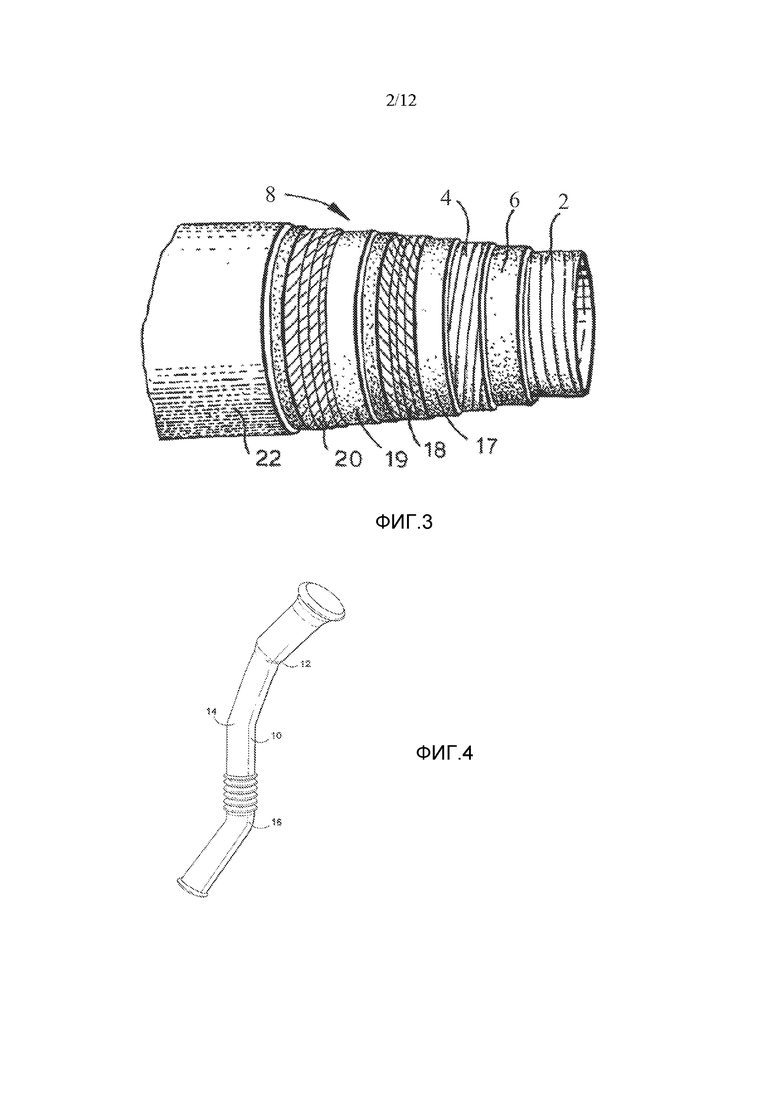

Фиг. 3 иллюстрирует схематическое представление многослойного восходящего трубопровода, включающего защитный слой, изготовленный из полиариленсульфидной композиции, которая описана в настоящем документе.

Фиг. 4 иллюстрирует однослойный трубопровод, который может быть изготовлен из полиариленсульфидной композиции.

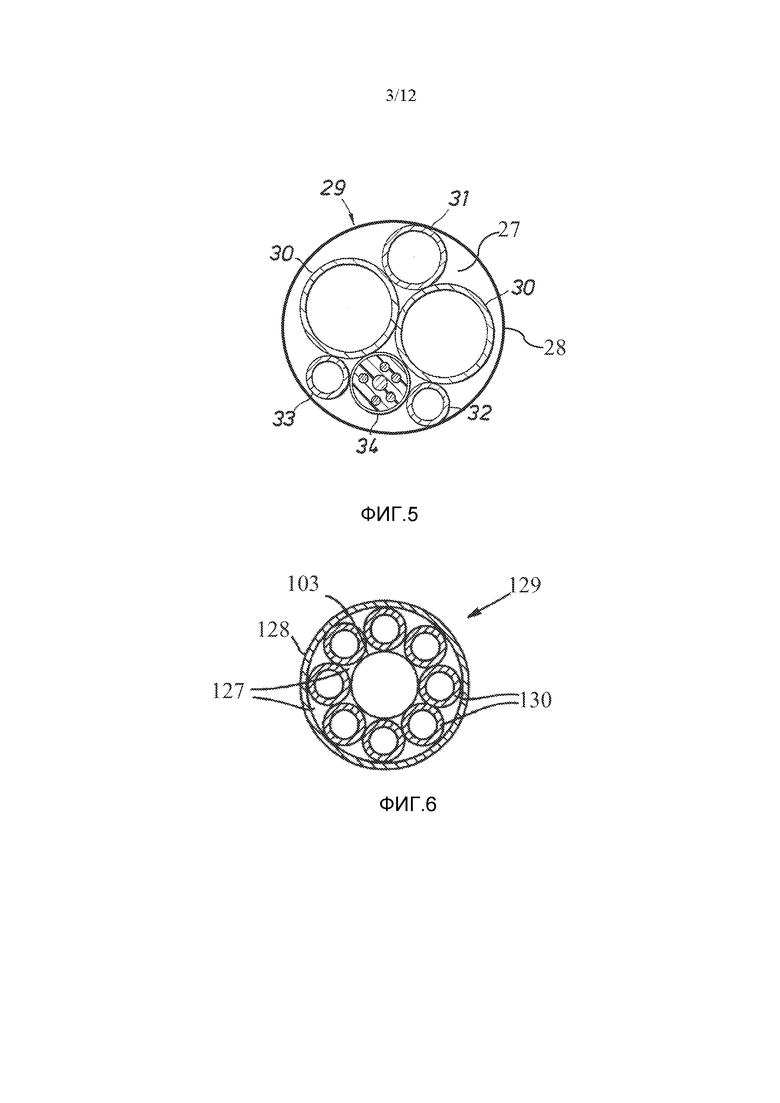

Фиг. 5 иллюстрирует связанный восходящий трубопровод, включающий множество трубопроводов, согласно описанию в настоящем документе.

Фиг. 6 иллюстрирует другой вариант осуществления связанного восходящего трубопровода.

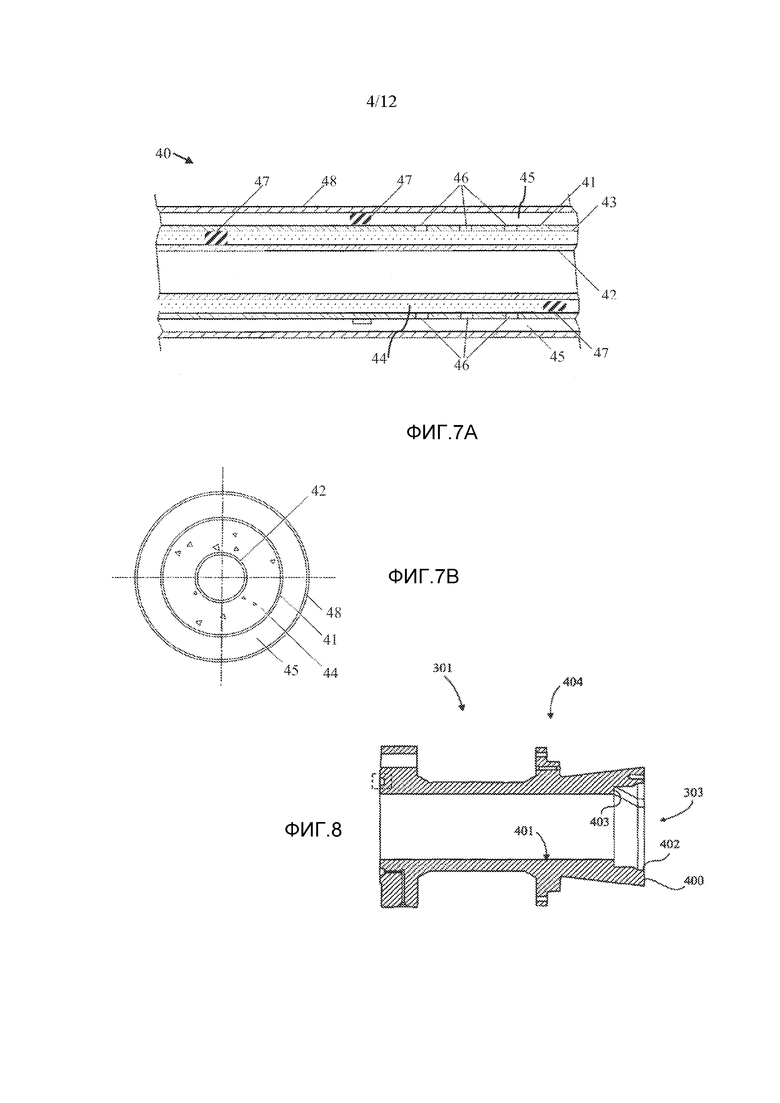

Фиг. 7A иллюстрирует боковой вид, и фиг. 7B иллюстрирует вид поперечного сечения трубопроводной системы типа «труба в трубе», которая может включать один или более слоев, изготовленных из полиариленсульфидной композиции.

Фиг. 8 иллюстрирует соединитель для системы трубопровода, в котором может содержаться полиариленсульфидная композиция, которая описана в настоящем документе.

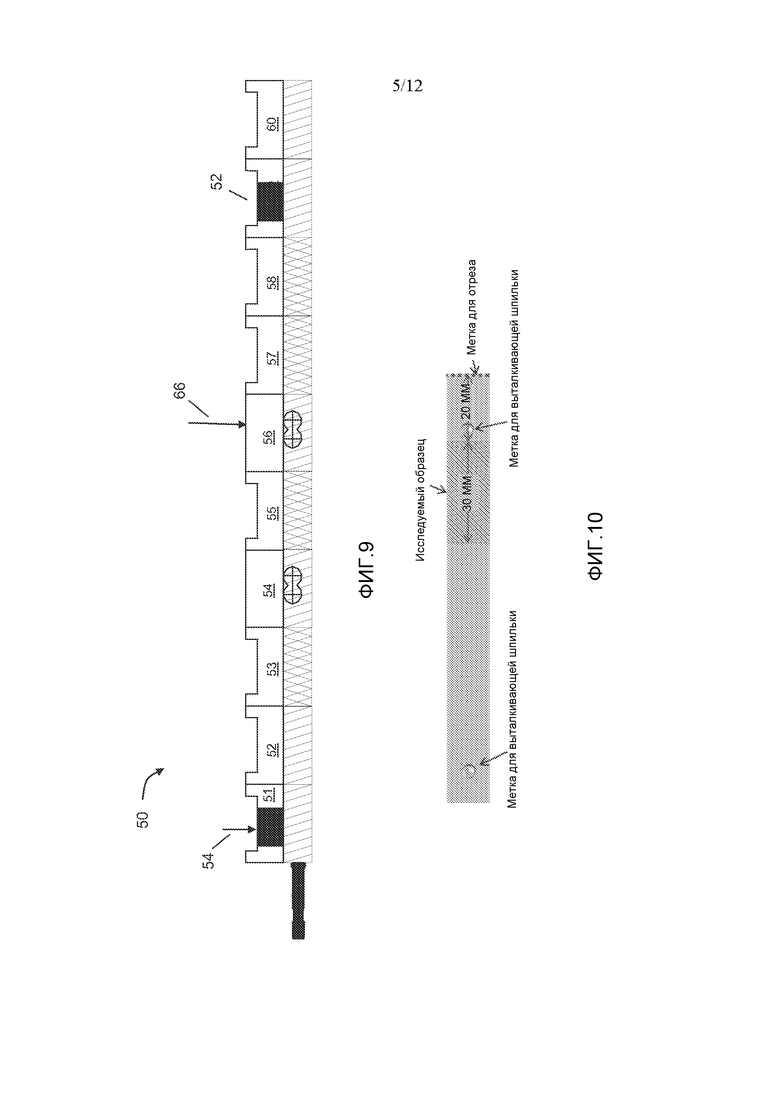

Фиг. 9 иллюстрирует схематическое представление процесса формования полиариленсульфидной композиции, которая описана в настоящем документе.

Фиг. 10 иллюстрирует образец, используемый для определения прочности расплава и удлинения расплава полиариленсульфидных композиций, которые описаны в настоящем документе.

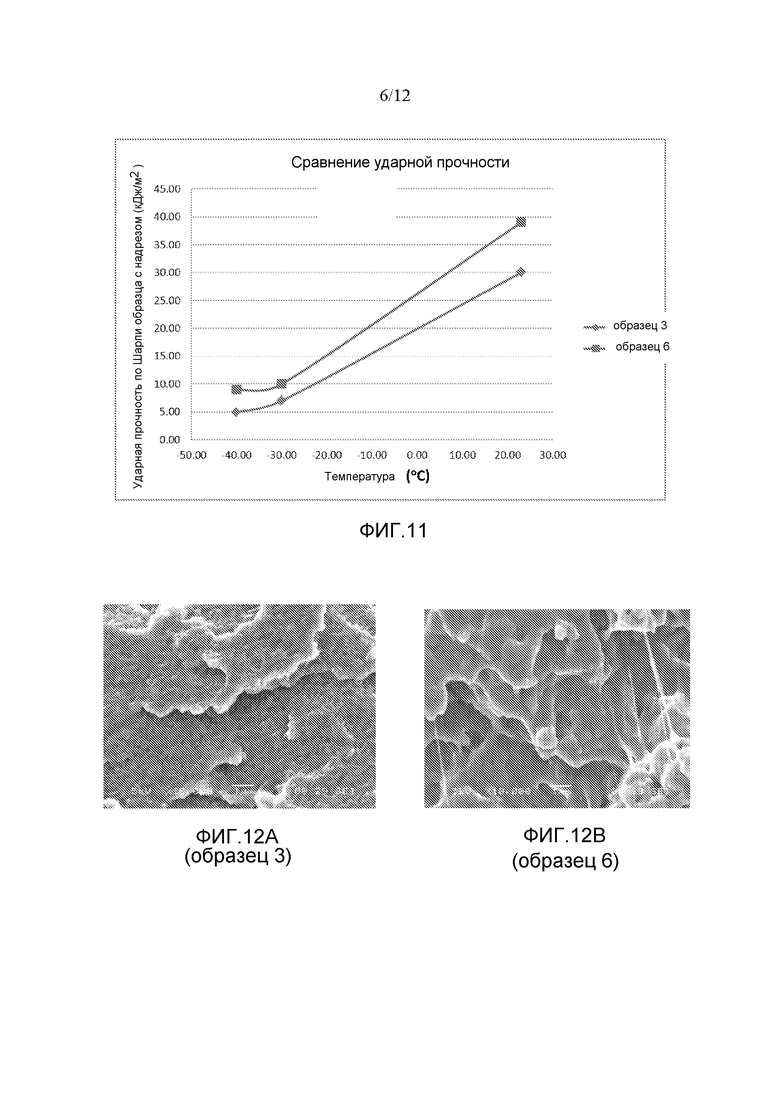

Фиг. 11 иллюстрирует влияние температуры на изменение ударной прочности по Шарпи (Charpy) образца полиариленсульфидной композиции, которая описана в настоящем документе, с надрезом, и сравнительной композиции.

Фиг. 12 иллюстрирует полученное сканирующим электронным микроскопом изображение полиариленсульфидной композиции, которая описана в настоящем документе (фиг. 12B), и сравнительного полиариленсульфида (фиг. 12A).

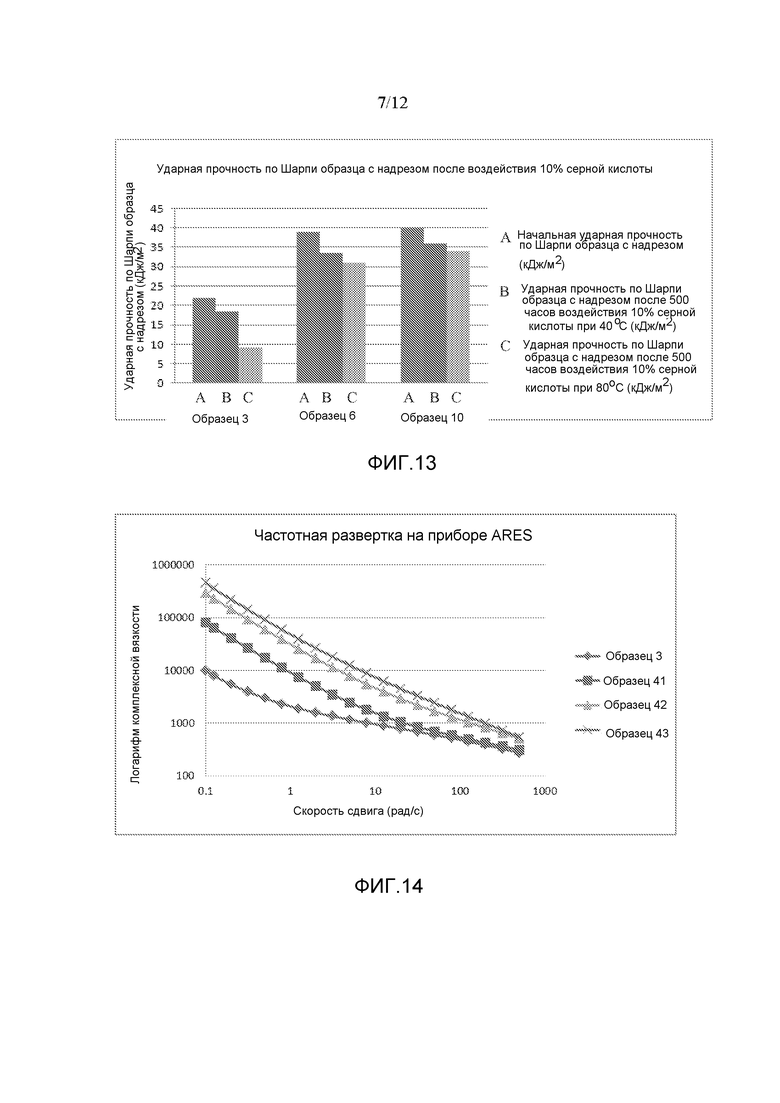

Фиг. 13 сравнивает воздействие серной кислоты на прочностные характеристики полиариленсульфидных композиций, которые описаны в настоящем документе, и сравнительной композиции.

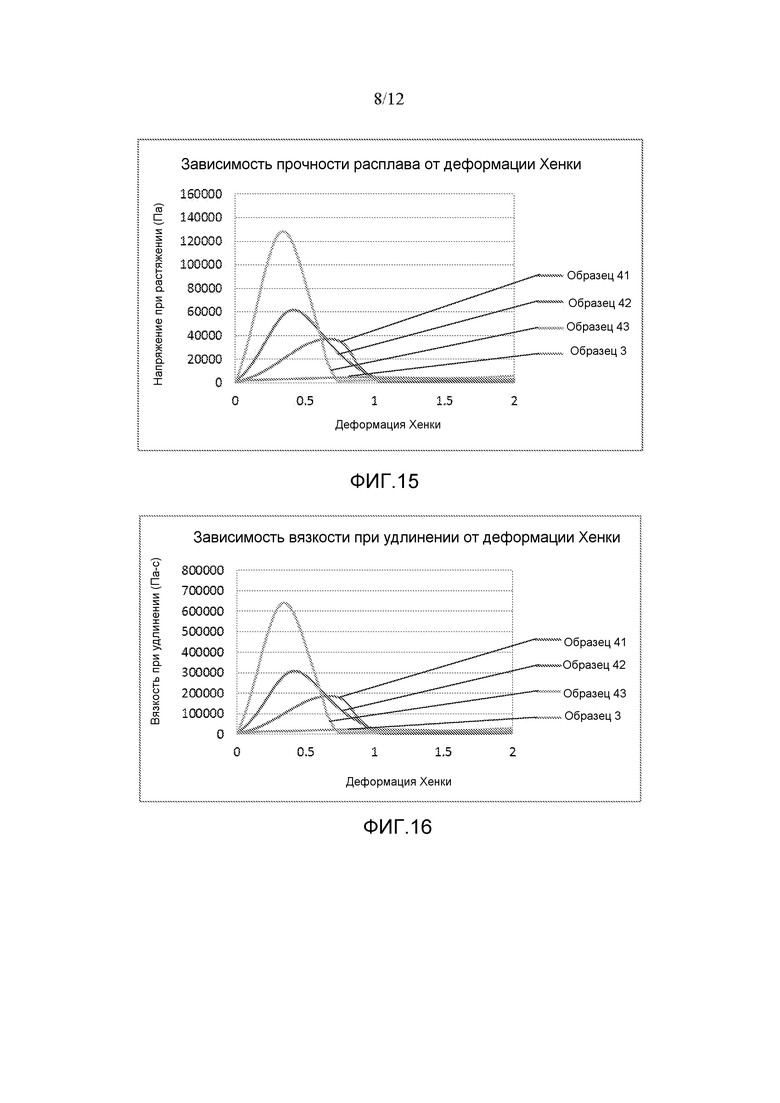

Фиг. 14 представляет логарифм комплексной вязкости в зависимости от скорости сдвига, полученный для полиариленсульфидных композиций, которые описаны в настоящем документе.

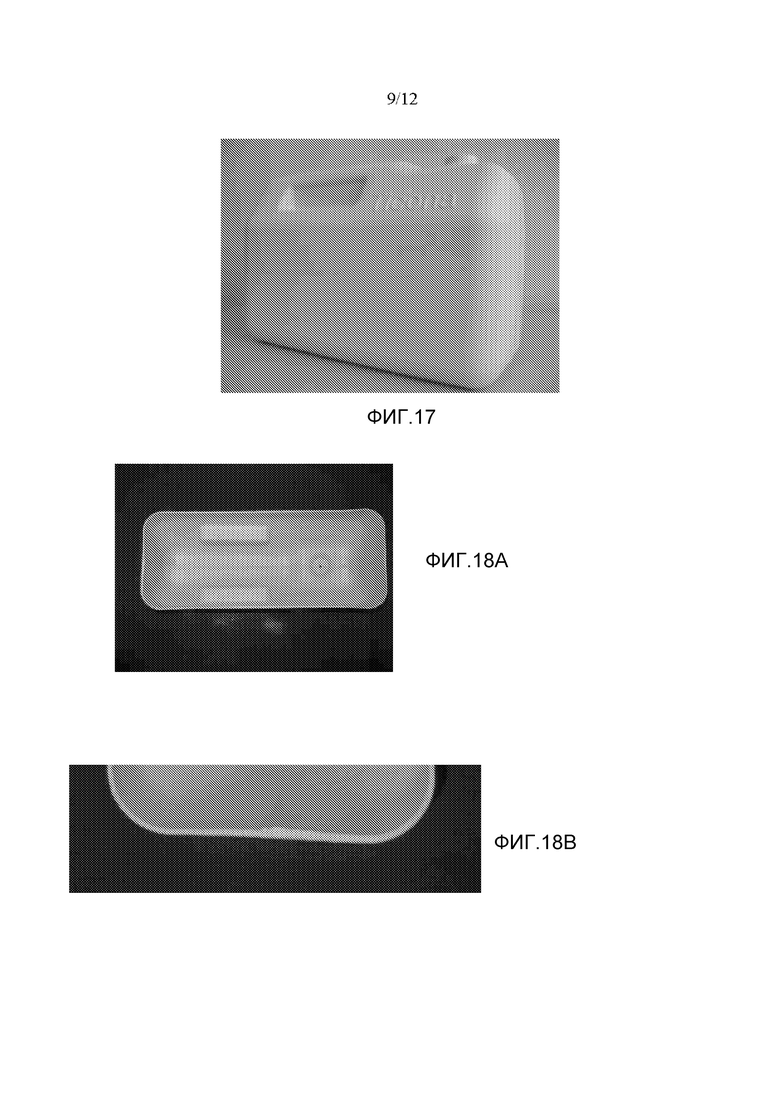

Фиг. 15 представляет прочность расплава в зависимости от деформации Хенки (Hencky) полиариленсульфидных композиций, которые описаны в настоящем документе.

Фиг. 16 представляет вязкость при удлинении расплава в зависимости от деформации Хенки полиариленсульфидных композиций, которые описаны в настоящем документе.

Фиг. 17 иллюстрирует контейнер, изготовленный раздувным формованием из полиариленсульфидной композиции.

Фиг. 18A и фиг. 18B иллюстрируют изображения поперечного сечения контейнера, представленного на фиг. 17.

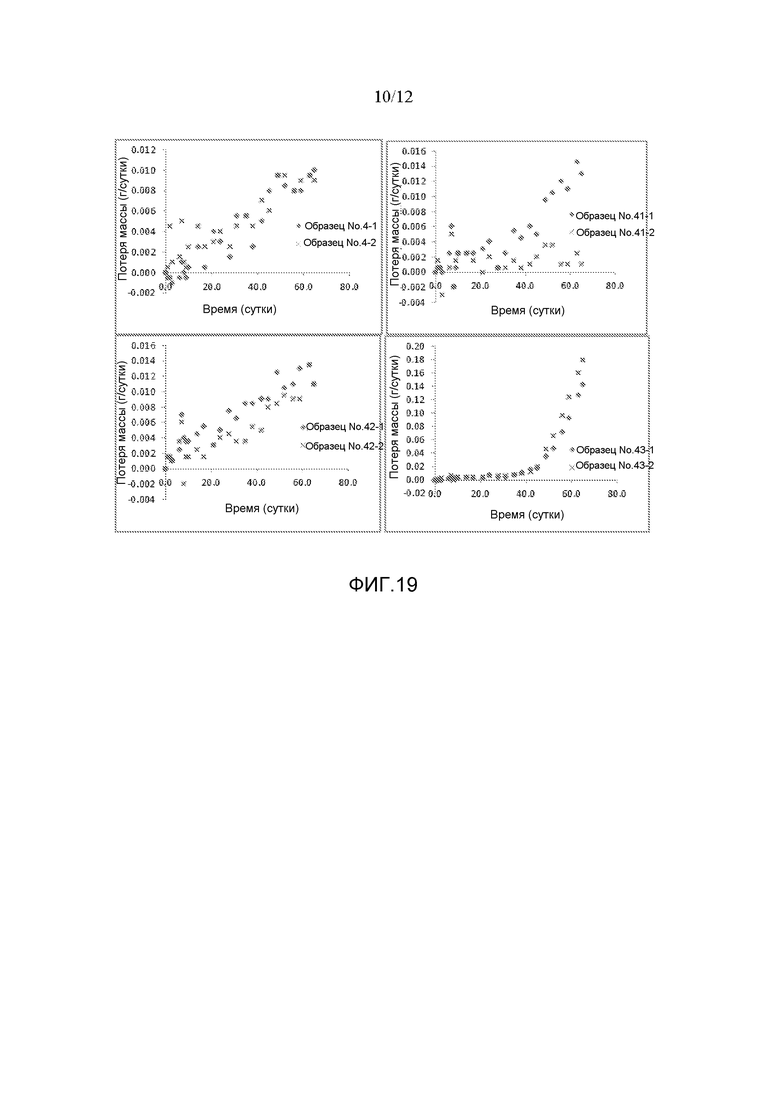

Фиг. 19 иллюстрирует суточную потерю массы исследуемых образцов при определении сопротивления проникновению полиариленсульфидных композиций по отношению к топливной смеси CE10.

Фиг. 20 иллюстрирует суточную потерю массы исследуемых образцов при определении сопротивления проникновению полиариленсульфидных композиций по отношению к топливной смеси CM15A.

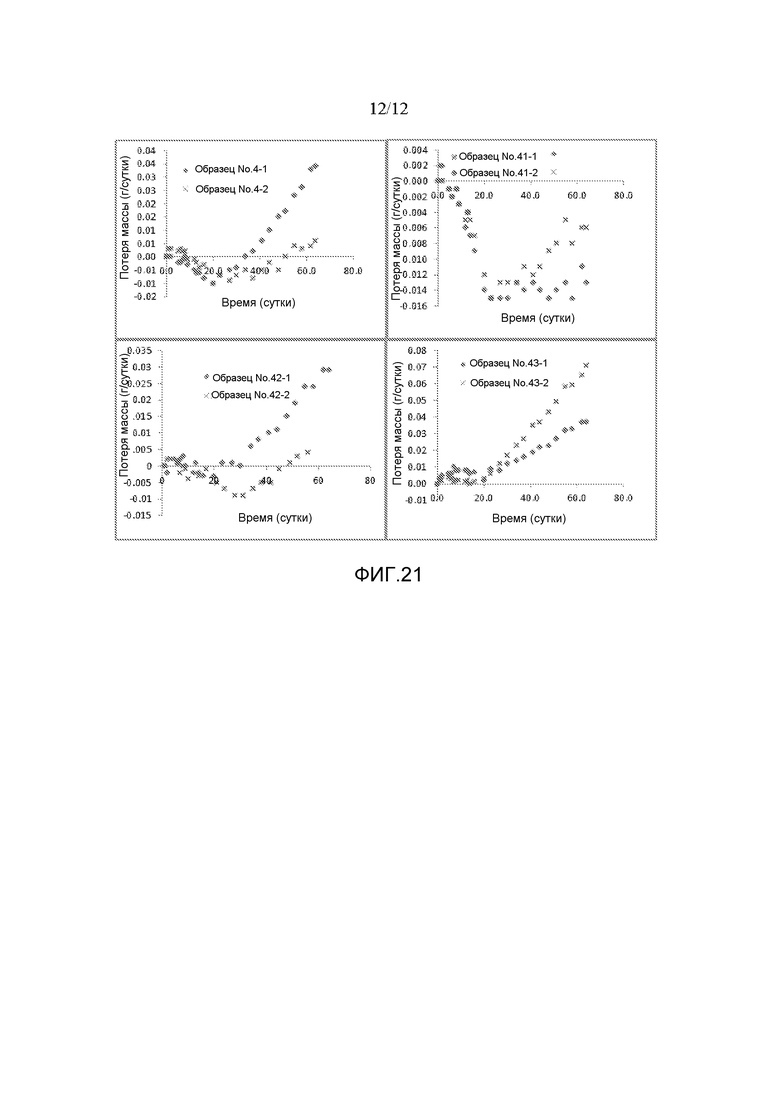

Фиг. 21 иллюстрирует суточную потерю массы исследуемых образцов при определении сопротивления проникновению полиариленсульфидных композиций по отношению к метанолу.

Подробное описание

Как должен понимать обычный специалист в данной области техники, настоящий документ представляет собой исключительно описание примерных вариантов осуществления и не предназначается для ограничения более широких аспектов настоящего изобретения.

Настоящее изобретение относится, в общем, к трубопроводам для использования в системах добычи нефти и/или газа. Более конкретно, данные трубопроводы изготавливаются из полиариленсульфидной композиции или содержат защитный слой, изготовленный из полиариленсульфидной композиции, которая обеспечивает высокую прочность, низкую проницаемость и устойчивость к химическому и термическому разложению. Трубопроводы имеют, как правило, трубчатую форму и полый сквозной канал, таким образом, что их можно использовать для транспортировки любой из множества текучих сред, которые можно использовать в операциях добычи нефти и/или газа, включая, без ограничения, добываемые углеводороды и вспомогательные текучие среды, такие как инжекционные текучие среды, гидравлические текучие среды, отработавшую воду и т.д. Преимущественно полиариленсульфидная композиция может поддерживать хорошие физические характеристики, даже когда она используется в таких условиях предельных температур, которые могут присутствовать в течение срока службы трубопровода. Кроме того, превосходные свойства гибкости и упругости полиариленсульфидной композиции могут представлять собой преимущество для применения, поскольку такие трубопроводы могут успешно выдерживать вертикальное и горизонтальное движение, что делает их идеальными для использования на внебереговых установках, включая плавучие установки, а также на береговых установках.

Полиариленсульфидная композиция, используемая для изготовления трубопроводов, может подвергаться формованию согласно технологии формования расплава, которая включает объединение полиариленсульфида и модификатора ударной прочности для изготовления смеси и направление смеси на динамическую вулканизацию. Более конкретно, полиариленсульфид можно объединять с модификатором ударной прочности, и на эту смесь можно воздействовать в условиях сдвига, таким образом, что модификатор ударной прочности оказывается равномерно распределенным во всем объеме полиариленсульфида. После изготовления смеси в эту смесь может добавляться полифункциональный сшивающий агент. Полифункциональный сшивающий агент может реагировать с компонентами смеси, осуществляя сшивание композиции, например, внутри и между полимерными цепями модификатора ударной прочности. Согласно одному варианту осуществления полиариленсульфид можно также обрабатывать, используя вторичный функциональный материал, чтобы вводить в полиариленсульфид дополнительные реакционноспособные функциональные группы, которые могут дополнительно улучшать взаимодействие и сшивание между компонентами композиции.

Без ограничения какой-либо определенной теорией, считается, что посредством добавления полифункционального сшивающего вещества в полиариленсульфидную композицию после распределения модификатора ударной прочности во всем объеме полиариленсульфида и динамической вулканизации композиции взаимодействие между полиариленсульфидом, модификатором ударной прочности и сшивающим веществом внутри блока формования из расплава может улучшаться, приводя к улучшенному распределению сшитого модификатора ударной прочности во всем объеме композиции. Это улучшенное распределение сшитого модификатора ударной прочности во всем объеме композиции может улучшать характеристики прочности и гибкости композиции, например способность композиции сохранять прочность в процессе деформации, а также придавать композиции хорошую способность к обработке, которую можно использовать для изготовления трубопровода, который может проявлять превосходную непроницаемость и устойчивость к разложению в разнообразных условиях.

Характеристики высокой прочности и гибкости полиариленсульфидной композиции могут становиться очевидными при исследовании свойств материалов при растяжении, изгибе и/или ударе. Например, полиариленсульфидную композицию при 23°C может характеризовать ударная прочность по Шарпи образца с надрезом, составляющая более чем приблизительно 3 кДж/м2, более чем приблизительно 3,5 кДж/м2, более чем приблизительно 5 кДж/м2, более чем приблизительно 10 кДж/м2, более чем приблизительно 15 кДж/м, более чем приблизительно 30 кДж/м2, более чем приблизительно 33 кДж/м2, более чем приблизительно 40 кДж/м2, более чем приблизительно 45 кДж/м2 или более чем приблизительно 50 кДж/м2 согласно стандарту ISO 179-1 (технический эквивалент стандарта ASTM D256, метод B). При исследовании ударной прочности по Шарпи образцы без надреза не разрушаются при 23°C в условиях стандарта ISO 180 (технический эквивалент стандарта ASTM D256).

Преимущественно полиариленсульфидная композиция может сохранять хорошие физические характеристики даже в условиях предельных температур, включая высокие и низкие температуры. Например, полиариленсульфидную композицию при -30°C может характеризовать ударная прочность по Шарпи образца с надрезом, составляющая более чем приблизительно 8 кДж/м2, более чем приблизительно 9 кДж/м2, более чем приблизительно 10 кДж/м2, более чем приблизительно 14 кДж/м2, более чем приблизительно 15 кДж/м2, более чем приблизительно 18 кДж/м2 или более чем приблизительно 20 кДж/м2 согласно стандарту ISO 179-1; причем при -40°C ее может характеризовать ударная прочность по Шарпи образца с надрезом, составляющая более чем приблизительно 8 кДж/м2, более чем приблизительно 9 кДж/м2, более чем приблизительно 10 кДж/м2, более чем приблизительно 11 кДж/м2, более чем приблизительно 12 кДж/м2 или более чем приблизительно 15 кДж/м2 согласно стандарту ISO 179-1.

Кроме того, влияние изменения температуры на полиариленсульфидную композицию может оказаться неожиданно малым. Например, соотношение значений ударной прочности по Шарпи образца с надрезом согласно стандарту ISO 179-1 при 23°C и при -30°C может составлять более чем приблизительно 3,5, более чем приблизительно 3,6, или более чем приблизительно 3,7. Таким образом, как описано более подробно в представленном ниже разделе примеров, при увеличении температуры ударная прочность полиариленсульфидной композиции также увеличивается, согласно ожиданиям, но скорость увеличения ударной прочности является очень высокой, в частности, по сравнению с композицией, в которой не содержится динамически сшитый модификатор ударной прочности. Соответственно, полиариленсульфидная композиция может проявлять превосходные прочностные характеристики в широком интервале температур.

Полиариленсульфидная композиция может проявлять очень хорошие характеристики при растяжении. Например, полиариленсульфидная композиция может иметь удлинение при растяжении при пределе текучести, составляющее более чем приблизительно 4,5%, более чем приблизительно 6%, более чем приблизительно 7%, более чем приблизительно 10%, более чем приблизительно 25%, более чем приблизительно 35%, более чем приблизительно 50%, более чем приблизительно 70%, более чем приблизительно 75%, более чем приблизительно 80% или более чем приблизительно 90%. Аналогичным образом, относительное удлинение при разрыве может быть достаточно большим, составляя, например более чем приблизительно 10%, более чем приблизительно 25%, более чем приблизительно 35%, более чем приблизительно 50%, более чем приблизительно 70%, более чем приблизительно 75%, более чем приблизительно 80%, или более чем приблизительно 90%. Относительное удлинение при разрыве может составлять более чем приблизительно 5%, более чем приблизительно 15%, более чем приблизительно 20%, или более чем приблизительно 25%. Например, относительное удлинение при разрыве может составлять приблизительно 90%. Аналогичным образом, деформация при пределе текучести может быть высокой, составляя, например более чем приблизительно 5%, более чем приблизительно 15%, более чем приблизительно 20%, или более чем приблизительно 25%. Деформация при пределе текучести может составлять, например более чем приблизительно 50% или более чем приблизительно 53%. Полиариленсульфидная композиция может иметь предел прочности при растяжении, составляющий более чем приблизительно 30 МПа, более чем приблизительно 35 МПа, более чем приблизительно 40 МПа, более чем приблизительно 45 МПа или более чем приблизительно 70 МПа.

Кроме того, полиариленсульфидная композиция может иметь относительно низкий модуль упругости при растяжении. Например, полиариленсульфидная композиция может иметь модуль упругости при растяжении, составляющий менее чем приблизительно 3000 МПа, менее чем приблизительно 2300 МПа, менее чем приблизительно 2000 МПа, менее чем приблизительно 1500 МПа или менее чем приблизительно 1100 МПа при определении согласно стандарту ISO 527 при температуре 23°C и скорости растяжения 5 мм/мин.

Полиариленсульфидная композиция может также проявлять хорошие характеристики после термической обработки. Например, после термической обработки при температуре, составляющей приблизительно 230°C, в течение периода времени, составляющего приблизительно два часа, модуль упругости при растяжении композиции может составлять менее чем приблизительно 2500 МПа, менее чем приблизительно 2300 МПа или менее чем приблизительно 2250 МПа. Предел прочности при растяжении после термической обработки может составлять более чем приблизительно 50 МПа или более чем приблизительно 55 МПа при определении согласно стандарту ISO 527 при температуре 23°C и испытательной скорости 5 мм/мин.

Полиариленсульфидную композицию можно также использовать непрерывно при высокой температуре, например непрерывно использовать при температуре, составляющей вплоть до приблизительно 150°C, приблизительно 160°C, или приблизительно 165°C, без потери прочности при растяжении. Например, полиариленсульфидная композиция может сохранять более чем приблизительно 95%, наприме приблизительно 100% первоначальной прочности при растяжении после 1000 часов термической обработки при 165°C, и она может сохранять более чем приблизительно 95%, наприме приблизительно 100% первоначального соответствующего пределу текучести удлинения после 1000 часов термической обработки при 135°C.

Характеристики при растяжении можно определять согласно стандарту ISO 527 при температуре 23°C и испытательной скорости 5 мм/мин или 50 мм/мин (технический эквивалент стандарта ASTM D623 при 23°C).

Характеристики при изгибе композиции можно определять согласно стандарту ISO 178 (технический эквивалент стандарта ASTM D790) при температуре 23°C и скорости растяжения 2 мм/мин. Например, модуль упругости при изгибе композиции может составлять менее чем приблизительно 2500 МПа, менее чем приблизительно 2300 МПа, менее чем приблизительно 2000 МПа, менее чем приблизительно 1800 МПа или менее чем приблизительно 1500 МПа. Полиариленсульфидная композиция может иметь предел прочности при изгибе, составляющий более чем приблизительно 30 МПа, более чем приблизительно 35 МПа, более чем приблизительно 40 МПа, более чем приблизительно 45 МПа или более чем приблизительно 70 МПа.

Температура прогиба под нагрузкой полиариленсульфидной композиции может быть относительно высокой. Например, температура прогиба под нагрузкой полиариленсульфидной композиции может составлять более чем приблизительно 80°C, более чем приблизительно 90°C, более чем приблизительно 100°C, или более чем приблизительно 105°C при определении согласно стандарту ISO 75-2 (технический эквивалент стандарта ASTM D790) при 1,8 МПа.

Температура размягчения по Вика (Vicat) может составлять более чем приблизительно 200°C или более чем приблизительно 250°C, наприме приблизительно 270°C при определении методом Вика типа A, когда используется нагрузка 10 Н при скорости нагревания 50 К/час. В случае определения методом Вика типа B, когда используется нагрузка 50 Н при скорости нагревания 50 К/час, температура размягчения по Вика может составлять более чем приблизительно 100°C, более чем приблизительно 150°C более чем приблизительно 175°C или более чем приблизительно 190°C, наприме приблизительно 200°C. Температуру размягчения по Вика можно определять согласно стандарту ISO 306 (технический эквивалент стандарта ASTM D1525).

Полиариленсульфидная композиция можно также проявлять превосходную устойчивость в течение продолжительного воздействия условий агрессивной окружающей среды. Например, при продолжительном воздействии кислой среды полиариленсульфидная композиция можно проявлять низкую потерю прочностных характеристик. Например, после 500 часов воздействия, которое производит сильная кислота (например, раствор, содержащий приблизительно 5% или более сильной кислоты, такой как серная кислота, хлороводородная кислота, азотная кислота, хлорная кислота и т.д.), полиариленсульфидная композиция можно проявлять потерю ударной прочности по Шарпи образца с надрезом, составляющую менее чем приблизительно 17% или менее чем приблизительно 16% после воздействия в течение приблизительно 500 часов раствора сильной кислоты при температуре, составляющей приблизительно 40°C, и она может проявлять потерю ударной прочности по Шарпи образца с надрезом, составляющую менее чем приблизительно 25% или менее чем приблизительно 22% после воздействия в течение приблизительно 500 часов раствора сильной кислоты при температуре, составляющей приблизительно 80°C. Даже при выдерживании в условиях более агрессивной среды, например в растворе 10% серной кислоты, при температуре, составляющей приблизительно 80°C, в течение 1000 часов, полиариленсульфидная композиция может сохранять приблизительно 80% или более первоначальной ударной прочности по Шарпи образца с надрезом. Полиариленсульфидная композиция может также сохранять желательные прочностные характеристики после воздействия других потенциально разрушающих материалов, таких как соли.

Сопротивление проникновению может быть важным для трубопроводов, используемых в нефтяной и газовой промышленности. Полиариленсульфидная композиция можно проявлять превосходное сопротивление проникновению широкого разнообразия материалов. Например, трубопровод, изготовленный из полиариленсульфидной композиции, может проявлять сопротивление проникновению топлива или источника топлива (такого как, например, бензин, дизельное топливо, реактивное топливо, неочищенное или очищенное масло и т.д.), составляющее менее чем приблизительно 3 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 2 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 1 (г⋅мм)/(м2⋅сутки) или менее чем приблизительно 0,5 (г⋅мм)/(м2⋅сутки). В качестве примера, полиариленсульфидная композиция (или трубопровод, или слой трубопровода, изготовленный из полиариленсульфидной композиции) может проявлять при 40°C сопротивление проникновению по отношению к этанольной смеси, содержащей этанол/изооктан/толуол в массовом соотношении 10:45:45, составляющее менее чем приблизительно 3 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 2,5 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 1 (г⋅мм)/(м2⋅сутки) или менее чем приблизительно 0,1 (г⋅мм)/(м2⋅сутки). Сопротивление проникновению смеси 15 мас. % метанола и 85 мас. % кислородсодержащего топлива (CM15A) при 40°C может составлять менее чем приблизительно 3 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 2,5 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 1 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 0,5 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 0,3 (г⋅мм)/(м2⋅сутки) или менее чем приблизительно 0,15 (г⋅мм)/(м2⋅сутки). Сопротивление проникновению метанола при 40°C может составлять менее чем приблизительно 1 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 0,5 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 0,25 (г⋅мм)/(м2⋅сутки), менее чем приблизительно 0,1 (г⋅мм)/(м2⋅сутки) или менее чем приблизительно 0,06 (г⋅мм)/(м2⋅сутки). Сопротивление проникновению можно определять согласно стандарту SAE J2665. Кроме того, полиариленсульфидная композиция может сохранять первоначальную плотность после продолжительного воздействия углеводородов. Например, композиция может сохранять более чем приблизительно 95% первоначальной плотности, более чем приблизительно 96% первоначальной плотности, в том числе приблизительно 99% первоначальной плотности после продолжительного (составляющего, например, более чем приблизительно 14 суток) воздействия углеводородов, таких как гептан, циклогексан, толуол и так далее, или сочетаний углеводородов.

Полиариленсульфидная композиция может также проявлять устойчивость по отношению к переносу материалов, в частности, углеводородов. Например, формованная конструкция, изготовленная из композиции, можно проявлять изменение объема, составляющее менее чем приблизительно 25%, менее чем приблизительно 20% или менее чем приблизительно 14%, после воздействия углеводородов при температуре 130°C в течение периода времени, составляющего приблизительно две недели.

Полиариленсульфидная композиция можно проявлять хорошие характеристики термостойкости и огнестойкости. Например, композиция может удовлетворять стандарту класса воспламеняемости V-0 при толщине 0,2 мм. Эффективность огнестойкости можно определять согласно процедуре исследования вертикального горения UL 94 «Исследование воспламеняемости пластмассовых материалов для деталей устройств и аппаратов», пятое издание от 29 октября 1996 г. Классы согласно процедуре UL 94 перечислены в следующей таблице:

«Время остаточного горения» представляет собой среднее значение, определяемое как результат деления суммарного времени остаточного горения (суммы значений для всех исследуемых образцов) на число образцов. Суммарное время остаточного горения представляет собой суммарное время (в секундах), в течение которого все образцы сохраняли горение после двух отдельных операций воспламенения, как описано в процедуре исследования UL-94 VTM исследование. Менее продолжительные периоды времени означают повышенную огнестойкость, т.е. пламя гасло быстрее. Для класса V-0 суммарное время остаточного горения пяти (5) образцов, каждый из которых подвергался воспламенению два раза, не должна превышать 50 секунд. При использовании огнезащитного вещества согласно настоящему изобретению изделия могут достигать уровня, по меньшей мере, класса V-1 и, как правило, класса V-0 для образцов, имеющих толщину 0,2 мм.

Полиариленсульфидная композиция может также проявлять хорошие технологические характеристики, например вязкость расплава композиции. Например, полиариленсульфидная композиция может иметь вязкость расплава, составляющую менее чем приблизительно 2800 пуаз (Па⋅с) при измерении капиллярным реометром при 316°C и 400 с-1, причем измерение вязкости осуществляется после пятиминутного воздействия постоянного сдвига. Кроме того, полиариленсульфидная композиция может проявлять улучшенную стабильность расплава с течением времени по сравнению с полиариленсульфидными композициями, в которых не содержатся сшитые модификаторы ударной прочности. Полиариленсульфидные композиции, в которых не содержится сшитый модификатор ударной прочности, могут, как правило, проявлять увеличение вязкости расплава с течением времени, хотя вязкость расплава описанных композиции может сохраняться или даже уменьшаться с течением времени.

Полиариленсульфидная композиция может иметь комплексную вязкость, которая определяется при низком сдвиге, составляющем 0,1 радиан в секунду (рад/с), и температуре 310°C и составляет более чем приблизительно 10 кПа/с, более чем приблизительно 25 кПа/с, более чем приблизительно 40 кПа/с, более чем приблизительно 50 кПа/с, более чем приблизительно 75 кПа/с, более чем приблизительно 200 кПа/с, более чем приблизительно 250 кПа/с, более чем приблизительно 300 кПа/с, более чем приблизительно 350 кПа/с, более чем приблизительно 400 кПа/с или более чем приблизительно 450 кПа/с. Повышенное значение комплексной вязкости при низком сдвиге представляет собой показатель сшитой структуры композиции и повышенной прочности расплава полиариленсульфидной композиции. Кроме того, полиариленсульфидная композиция можно проявлять высокую чувствительность к сдвигу, что представляет собой показатель превосходных характеристик для использования в процессах формования, такого раздувное формование и экструзионное формование.

Вследствие превосходных физических характеристик полиариленсульфидной композиции, хотя полиариленсульфидная композиция может быть использована с большим эффектом как наиболее внутренний слой или внутренний граничный слой (например, непосредственно прилегающий к внутреннему каркасу), ее можно также использовать, чтобы изготавливать однослойный трубопровод или дополнительные слои многослойного трубопровода, например, один или несколько противоизносных слоев, которые могут быть расположены между наиболее внутренним слоем и наиболее внешним слоем многослойного трубопровода. Кроме того, полиариленсульфидную композицию можно использовать, чтобы изготавливать скрепленные или нескрепленные многослойные трубопроводы, которые являются общеизвестными в технике.

Трубопроводы, в которых содержится полиариленсульфидная композиция, могут быть однослойными или многослойными. При рассмотрении многослойного трубопровода полиариленсульфидную композицию можно использовать, чтобы изготавливать внутренний защитный слой трубопровода, но следует понимать, что слои полиариленсульфидной композиции в многослойном трубопроводе никаким образом не ограничиваются защитными слоями, и полиариленсульфидная композиция может содержаться в одном или более других слоев многослойного трубопровода. Кроме того, полиариленсульфидная композиция может использоваться для компонентов трубопроводных систем, таких как патрубки и соединители, анкеры, фиксаторы, буи, хомуты и т.п.

Трубопроводы можно использовать согласно известной практике на любой установке для добычи газа и/или нефти, которая является общеизвестной в технике. В качестве примера, на фиг. 1 проиллюстрирована типичная внебереговая установка, включающая гибкие восходящие трубопроводы 61 для передачи добываемой текучей среды из подводного оборудования в плавучую платформу 62. Плавучая платформа 62 проиллюстрирована как плавающая в водоеме, имеющем дно 64. Гибкие восходящие трубопроводы 61 предназначены, чтобы передавать добываемую текучую среду из подводного трубопроводного концевого коллектора 68 через цепной причальный буй 65 через хомут 66 на плавучую платформу 62. Цепной причальный буй 65 прикреплен анкерными линиями 63 к анкерам 72, установленным на дне 64. Трубопроводный концевой коллектор 68 присоединяется посредством множества трубопроводов 67 к скважинам 69.

Гибкие восходящие трубопроводы, которые проиллюстрированы на фиг. 1, могут иметь любую подходящую конфигурацию. В качестве примера, они могут быть сконструированы как скрепленные или нескрепленные восходящие трубопроводы, и у них может быть простая крутая или простая пологая конфигурация или, в качестве альтернативы, волнистая крутая или волнистая пологая конфигурация, которые являются известными в технике. Стандартные плавучие модули 70, которые проиллюстрированы на фиг. 1, можно использовать в сочетании с гибкими восходящими трубопроводами, чтобы получать желательную конфигурацию, которая является известной. Восходящий трубопровод 61 проходит над плавучим модулем 70, который может включать, например, опору и буй. Плавучий модуль 70 может также прикрепляться к анкерной линии 63 таким образом, чтобы поддерживать восходящий трубопровод 61 и оставаться в желательном положении, которое определяет длина анкерной линии 63 и восходящий трубопровод 61.

Фиг. 2 иллюстрирует типичную внебереговую площадку, на которой можно размещать множество различных типов трубопроводов, в числе которых один или несколько трубопроводов могут содержать, по меньшей мере, защитный слой, изготовленный из полиариленсульфидной композиции. Как можно видеть, на внебереговой площадке могут находиться фиксированные восходящие трубопроводы 91, по которым может перемещаться добываемая текучая среда с морского дна 92 на платформу 95. На площадке могут находиться внутриплощадочные трубопроводы 93, по которым могут перемещаться добываемая текучая среда, вспомогательные текучие среды, составные трубопроводы и другие устройства, которыми оборудована площадка. Кроме того, как восходящие трубопроводы 91, так и внутриплощадочные трубопроводы 93 могут представлять собой связанные трубопроводы, как обсуждается выше. Система также включать множество точек соединений 94, в которых могут соединяться различные трубопроводы, например для изготовления связанного восходящего трубопровода, и/или в которых отдельные трубопроводы могут изменяться, например, посредством расширения. Система также включает множество скважин-спутников 98, из которых поступает добываемая углеводородная текучая среда, и коллекторы. По экспортному трубопроводу 97 может добываемая текучая среда может переноситься с платформы 95 на берег, в хранилище или на транспортное судно. В экспортный трубопровод 97 можно также включать одно или более пересечений 96, чтобы обходить другие трубопроводы, например другой транспортный трубопровод 99.

Рассмотрим фиг. 3, на которой проиллюстрирован гибкий восходящий трубопровод 8, в котором может содержаться полиариленсульфидная композиция, согласно одному варианту осуществления. Как представлено на чертеже, восходящий трубопровод 8 имеет несколько концентрических слоев. Наиболее внутренний слой, который обычно называется каркас 2, и его может составлять спирально намотанная лента из нержавеющей стали, таким образом, чтобы обеспечивать сопротивление против внешнего давления. В качестве каркаса 2 используется, как правило, металлическая (например, нержавеющая стальная) труба, на которую нанесен прилегающий защитный слой 6, и которая предотвращает разрушение восходящего трубопровода вследствие давления или нагрузок, которые возникают в процессе работы. Канал гибкого восходящего трубопровода 8 может изменяться в зависимости от текучей среды, которая перемещается по восходящему трубопроводу. Например, восходящий трубопровод 8 может иметь гладкий канал, когда он предназначен для использования в перемещении вспомогательной текучей среды, такой как инжекционная текучая среда (например, вода и/или метанол), и трубопровод может иметь шероховатый канал, когда он используется для перемещения добываемой текучей среды (такой как, например, нефть и газ). Каркас, когда он присутствует, может иметь толщину, составляющую, как правило, от приблизительно 5 мм до приблизительно 10 мм. Согласно одному варианту осуществления каркас могут составлять спирально намотанные ленты из нержавеющей стали, которые переплетаются друг с другом, образуя прочный взаимосвязанный каркас.

Защитный слой 6 наносится непосредственно на каркас 2. Защитный слой состоит из полиариленсульфидной композиции и обеспечивает прочность и гибкость, предотвращая при этом проникновение текучей среды, которая проходит по восходящему трубопроводу, через стенку восходящего трубопровода. Кроме того, защитный слой 6, состоящий из полиариленсульфидной композиции, может сопротивляться разложению, которое одновременно вызывают проходящая по восходящему трубопроводу текучая среда, (например, добываемая текучая среда, инжекционная текучая среда и т.д.), а также температурные условия, в которых используется восходящий трубопровод. Защитный слой 6 может иметь толщину, составляющую, как правило, от приблизительно 3 мм до приблизительно 10 мм, его можно наносить на каркас 2 посредством экструзии расплава.

Восходящий трубопровод 8 также включают внешний слой 22, которым обеспечивается внешняя оболочка и защита от внешней текучей среды, а также обеспечивается защита восходящего трубопровода от внешнего повреждения, вследствие, например, истирания или воздействия материалов окружающей среды. Внешний слой 22 может состоять из полимерного материала, такого как полиариленсульфидная композиция или полиэтилен высокой плотности, который может одновременно сопротивляться механическому воздействию и внедрению морской воды во внутренние слои восходящего трубопровода. Согласно одному варианту осуществления внешний слой 22 может представлять собой композитный материал, который содержит полимерный материал в сочетании с армирующим материалом, таким как углеродные волокна, волокна из углеродистой стали или стеклянные волокна.

Оболочечный армирующий слой 4 может быть расположен снаружи защитного слоя для увеличения способности восходящего трубопровода выдерживать окружные напряжения, которые вызывают силы, воздействующие на стенку восходящего трубопровода за счет разности давлений. Оболочечный армирующий слой может представлять собой, как правило, металлический слой, который составляет, например, спирально намотанная полоса из углеродистой стали, которая может образовывать слой толщиной, составляющей от приблизительно 3 мм до приблизительно 7 мм. Оболочечный армирующий слой может выдерживать внутреннее давление и изгиб восходящего трубопровода. Согласно одному варианту осуществления лента из углеродистой стали, которая образует оболочечный армирующий слой 4, может определять перекрывающийся профиль, имеющий, например, S- или Z-образную конфигурацию поперечного сечения, таким образом, что соседние витки спирали перекрываются друг с другом, образуя более прочный слой. Согласно одному варианту осуществления оболочечный армирующий слой может содержать множество материалов для дополнительной прочности. Например, согласно варианту осуществления, в котором требования конструкции и давления определяют повышенную прочность на разрыв под действием внутреннего давления, вторая плоская металлическая лента может обертывать по спирали перекрывающиеся металлические ленты оболочечного армирующего слоя, обеспечивая дополнительную прочность этого слоя. Промежуточный полимерный слой, такой как противоизносный слой, который обсуждается далее в настоящем документе, может также необязательно располагаться между двумя слоями оболочечного армирующего слоя.

Дополнительные армирующие слои 18 и 20 можно изготавливать, используя спирально намотанные ленты из металла (как правило, углеродистой стали). Армирующие слои 18 и 20 могут отделяться от оболочечного армирующего слоя 4 и друг от друга полимерными противоизносными слоями 17 и 19. Армирующие слои 18 и 20 могут обеспечивать дополнительный оболочечный армирующий слой, а также придавать аксиальную прочность восходящему трубопроводу. Хотя восходящий трубопровод 8 содержит два армирующих слоя 18, 20, следует понимать, что восходящий трубопровод может содержать любое подходящее число армирующих слоев, в том числе отсутствие армирующих слоев, один, два, три или более армирующих слоев. Как правило, спирально намотанные металлические ленты армирующих слоев 18 и 20 перекрываются, но не обязательно сцепляются друг с другом. По существу, армирующие слои 18, 20 могут иметь ширину, составляющую от приблизительно 1 мм до приблизительно 5 мм.

Промежуточные противоизносные слои 17, 19 могут состоять из полиариленсульфидной композиции, или, в качестве альтернативы, их могут составлять другие полимеры, такие как полиамид, полиэтилен высокой плотности и т.п. Согласно одному варианту осуществления противоизносные слои 17, 19 может составлять композитный материал, который включает однонаправленные волокна, например угольные или стеклянные волокна. Например, противоизносные слои 17, 19 может составлять полимерная пленка или армированная волокнами полимерная пленка, такая как одноосно ориентированная полимерная пленка или лента, которая спирально обертывает каждый армирующий слой. Противоизносные слои 17, 19 могут предотвращать износ прилегающих армирующих слоев, которые могут вступать в контакт вследствие движения лент, образующих эти слои. Противоизносные слои 17, 19 могут также предотвращать распушивание прилегающих слоев. Что касается армирующих слоев 18, 20 восходящего трубопровода 8, число противоизносных слоев не ограничивается определенным образом, и в восходящем трубопроводе могут отсутствовать противоизносные слои, или трубопровод может включать один противоизносный слой или множество противоизносных слоев в зависимости от глубины и местной окружающей среды, в которой будет использоваться восходящий трубопровод, текучей среды, которая будет перемещаться по восходящему трубопроводу, и других факторов. Противоизносные слои 17, 19, могут быть относительно тонкими, составляя в толщину, например, от приблизительно 0,2 мм до приблизительно 1,5 мм.

Восходящий трубопровод может включать дополнительные слои, которые являются общеизвестными в технике. Например, восходящий трубопровод может включать изоляционный слой, например, непосредственно прилегающий внутри к внешнему слою 22. Изоляционный слой, когда он присутствует, может составлять пеноматериал, волокнистый материал или любой другой изоляционный материал, который является известным. В качестве примера, однослойная или многослойная изоляционная пленка может обертывать внешний армирующий слой, образуя изоляционный слой, который разделяет внешний армирующий слой 20 и внешний слой 22.

Хотя в приведенном выше описании упоминается нескрепленный гибкий восходящий трубопровод, следует понимать, что полиариленсульфидная композиция может аналогичным образом использоваться для изготовления скрепленного трубопровода. Например, полиариленсульфидная композиция может использоваться для изготовления защитного слоя и необязательных одного или более дополнительных слоев скрепленного трубопровода для использования на внебереговой нефтяной и газовой установке.

Другие трубопроводы для использования на внебереговой установке, например перепускные трубопроводы, транспортные трубопроводы, подающие текучие среды трубопроводы и т.д., могут иметь такую же общую конструкцию, как восходящий трубопровод 8, что проиллюстрировано на фиг. 3, или они могут отличаться в некоторой степени в отношении конкретных слоев, которые составляют многослойный трубопровод. Например, подающий инжекционную текучую среду трубопровод, по которому поступает инжекционная текучая среда, такая как метанол, гликоль и/или вода в устье скважины, не обязательно должен иметь такие же эксплуатационные характеристики, как производственный восходящий трубопровод. Соответственно, по меньшей мере, часть этого трубопровода не обязательно должна включать все разнообразные повышающие прочность слои, как восходящий трубопровод, описанный выше. Например, трубопроводы, которые описаны в настоящем документе, могут включать защитный слой, изготовленный из полиариленсульфидной композиции, в качестве наиболее внутреннего слоя, согласно тем вариантам осуществления, в которых эксплуатационные характеристики трубопровода не предусматривают внутренний каркасный слой, как у восходящего трубопровода, описанного выше.

Диаметры трубопроводов могут также изменяться в широких пределах, как известно в технике. Например, проводящий добываемую текучую среду восходящий трубопровод может иметь, как правило, относительно большой внутренний диаметр, составляющий от приблизительно 5 см (приблизительно 2 дюйма) до приблизительно 60 см (приблизительно 24 дюйма) или даже более, согласно некоторым вариантам осуществления, в то время как трубопроводы, по которым перемещаются вспомогательные текучие среды внутрь или наружу из устья скважины, коллектора, хранилища и т.д., могут иметь больший или меньший диаметр, чем трубопроводы для добываемых текучих сред. Например, проводящий инжекционную текучую среду трубопровод может иметь меньший внутренний диаметр, чем проводящий добываемую текучую среду трубопровод, составляющий, например от приблизительно 5 см (2 дюйма) до приблизительно 15 см (6 дюймов).

Кроме того, трубопроводы, которые рассматриваются в настоящем документе, могут представлять собой однослойные трубопроводы или многослойные скрепленные трубопроводы. Рассмотрим фиг. 4, на которой представлен один вариант осуществления однослойного трубопровода 10, изготовленного из полиариленсульфидной композиции. Как представлено на чертеже, трубопровод 10 проходит во множестве направлений, что делает его форму относительно сложной. Разумеется, имеющий менее сложную форму однослойный трубопровод аналогичным образом рассматривается в настоящем документе. Согласно одному варианту осуществления, чтобы получить более сложную форму, такцю как форма, проиллюстрированная на фиг. 4, в процессе формования и перед тем, как полиариленсульфидная композиция может затвердевать, в трубопроводе можно изготавливать такие угловые смещения, которые представлены на фиг. 4. Трубопровод 10 включает изменения углового смещения в точках 12, 14 и 16. Трубопровод может включать, например, часть, которая может быть использована в поверхностном блоке внебереговой нефтегазовой системы, например, такой как стационарная или плавучая платформа, хранилище, буй или подобное устройство. Например, однослойный трубопровод можно использовать для перемещения инжекционной текучей среды, гидравлической текучей среды или рабочего топлива к поверхностной установке.

Кроме того, конструкция трубопровода может изменяться в зависимости от длины трубопровода. Например, когда внебереговые трубопроводы достигают большей глубины, проходят на большее расстояние от берега и работают при более высоких давлениях, трубопроводы, по которым вспомогательные текучие среды поступают в скважины, коллекторы и т.д., которые непосредственно или косвенно проводят добываемый углеводородный продукт, его сложность может увеличиваться. Соответственно, вспомогательные текучие среды могут поступать в оборудование с использованием трубопроводов, которые различаются по своей длине, из трубопровода, который предназначен, например, чтобы снижать рабочее давление в трубопроводе, который включает дополнительные армирующие слои для использования в более жестких условиях. Когда рабочее давление системы увеличивается, питающее давление и инжекционное давление также увеличиваются. Для этого увеличения питающего давления может потребоваться, чтобы трубопроводные блоки также были армированы и приспособлены к более высоким давлениям в тех местах системы. Таким образом, конструкция трубопроводов может изменяться на протяжении всей длины трубопровода. В любом случае, по меньшей мере, часть трубопроводов может включать защитный слой, изготовленный из полиариленсульфидной композиции.

Трубопроводы могут также быть связанными. В качестве примера, фиг. 5 иллюстрирует связанный восходящий трубопровод 29. Внешнее крепление 28 может представлять собой, например, стальное крепление или композитное крепление, включающее множество полимерных и/или металлических слоев. Связанный восходящий трубопровод 29 включает два проводящих добываемую текучую среду восходящих трубопровода 30, по которым добываемая углеводородная текучая среда может поступать с морского дна в поверхностную установку. Проводящие добываемую текучую среду восходящие трубопроводы 30 могут представлять собой многослойные восходящие трубопроводы, которые описаны выше и включают защитный слой, изготовленный из полиариленсульфидной композиции. Связанный восходящий трубопровод 29 также включает гидравлический питающий трубопровод 32, по которому гидравлическая текучая среда поступает в рабочие устройства, расположенные на морском дне, и проводящий инжекционную текучую среду трубопровод 33. Связанный восходящий трубопровод 29 включает межтрубную линию 31, которая соединяется с промежуточными пространствами 27 внутри связанного восходящего трубопровода 29 и может использоваться для установления циркуляции через производственные трубопроводы и промежуточные пространства (или межтрубное пространство). Например, нижний конец межтрубной линии 31 может присоединяться к отверстию, такому как боковое отверстие для соединения с промежуточными пространствами 27. Один или несколько клапанов могут быть установлены между нижним концом межтрубной линии 31 и промежуточными пространствами 27, чтобы регулировать движение текучей среды между межтрубной линией 31 и промежуточными пространствами. Связанные восходящий трубопровод 29 может также включать управляющий кабель 34, который можно использовать для управления работой устройств, расположенных на любом устье скважины, согласно стандартной практике, которая известна в технике.

Связанный восходящий трубопровод может включать два проводящих добываемую текучую среду восходящих трубопровода 30, как проиллюстрировано на фиг. 5, или, в качестве альтернативы он может включать один проводящий добываемую текучую среду восходящий трубопровод или более чем два проводящих добываемую текучую среду восходящих трубопровода. Например, фиг. 6 иллюстрирует связанный восходящий трубопровод 129, который включает внешнее крепление 128 и восемь проводящих добываемую текучую среду восходящих трубопровода 130. Эти восемь проводящих добываемую текучую среду восходящих трубопроводов 130 расположены вокруг проходящей в центре колонны или трубы 103 и окружены внешним креплением 128. В такой конфигурации проводящие добываемую текучую среду восходящие трубопроводы 130 примыкают друг к другу и образуют кольцо, а также примыкают к внутренней стороне внешнего крепления 128 и к внешней стороне внутренней колонны 103, что может повышать устойчивость связанного восходящего трубопровода 129, не влияя на гибкость. Внутренняя труба 103 может содержать дополнительные трубопроводы, такой как трубопровод для гидравлической текучей среды, трубопровод для инжекционной текучей среды и т.д., которые описаны выше. Согласно следующему варианту осуществления внутренняя труба 103 может функционировать как плавучая линия, чтобы придавать дополнительную плавучесть восходящему трубопроводу 129. Согласно следующему варианту осуществления дополнительные трубопроводы могут быть расположены в промежуточных пространствах 127 между проводящими добываемую текучую среду восходящими трубопроводами 130 снаружи внутренней трубы 103.

Фиг. 7A и фиг. 7B иллюстрируют конфигурацию системы типа «труба в трубе» 40, включая боковой вид (фиг. 7A) и изображение поперечного сечения (фиг. 7B), в которой одна или все стенки линий 48, 41 и 42 могут содержать защитный слой, изготовленный из полиариленсульфидной композиции. Согласно данному конкретному варианту осуществления трубопровод типа «труба в трубе» представляет собой изолированный трубопровод, который включает внутренний проводящий добываемую текучую среду трубопровод 42, заключенный во внешнее крепление 48. Этот внутренний проводящий добываемую текучую среду трубопровод 42 также заключен в рубашку 41. Согласно данному конкретному варианту осуществления кольцевое пространство 43 между внутренним проводящим добываемую текучую среду трубопроводом 42 и рубашкой 41 заполняет изоляционный материал 44, такой как пеноматериал с открытыми ячейками, который известен в технике. В пространстве 45, расположенном снаружи от рубашки 41 и внутри внешнего крепления 40, может содержаться вспомогательная текучая среда, такая как вода, метанол и т.д., или его может заполнять газ высокого давления, что может дополнительно улучшать изоляционные свойства трубопровода типа «труба в трубе», например, посредством обеспечения точек доступа 46 из пространства 45, в котором содержится газ высокого давления, к изоляционному материалу 44. Конфигурация системы типа «труба в трубе» может также включать прокладки 47, которые обеспечивают желательные расстояния между проводящим добываемую текучую среду трубопроводом 42, рубашкой 42 и внешним креплением 48. Другие комбинированные сочетания трубопроводов, такие как расположенные ярусами трубопроводы, также предусматриваются в настоящем документе.

Другие компоненты трубопроводной системы, такие как патрубки, соединители, анкеры и так далее, могут также содержать полиариленсульфидную композицию. Например, концевой патрубок, в который входит конец трубопровода, такого как обсуждается выше, таким образом, что трубопровод одновременно фиксируется и герметизируется концевым патрубком, может быть изготовлен из полиариленсульфидной композиции. В качестве примера, фиг. 8 иллюстрирует концевой патрубок 301 для трубопровода, который может быть изготовлен из полиариленсульфидной композиции. Открытую область устья 303 образует открытый край 400 концевого патрубка. Этот край определяет круговое открытое устье, через которое может входить трубопровод. Внутренняя поверхность 401 включает первую ступенчатую область 402, предназначенную для приема герметизирующего защитный слой кольца, когда трубопровод расположен в концевом патрубке, и следующую ступенчатую область 403, предназначенную для приема следующего герметизирующего кольца для герметизации на концах слоев трубопровода. Остальная часть внутренней поверхности 401 может определять практически гладкий внутренний канал, вдоль которого транспортная текучая среда перемещается в процессе использования. Концевой патрубок 301 также может включать фиксирующую область 404, проходящую наружу от узкой части корпуса, к которой дополнительные части патрубка могут прикрепляться в течение процесса заканчивания трубопровода в концевом патрубке.

Согласно одному варианту осуществления способ изготовления трубопровода, который содержит полиариленсульфидную композицию, может включать формование полиариленсульфидной композиции. Фиг. 9 схематически иллюстрирует процесс, который можно использовать для формования полиариленсульфидной композиции. Как проиллюстрировано на чертеже, компоненты полиариленсульфидной композиции можно подвергать формованию при перемешивании в блоке формования из расплава, таком как экструдер 50. Экструдер 50 может представлять собой любой экструдер, который известен в технике, в том числе, без ограничения, одношнековый, двухшнековый или мультишнековый экструдер, вращающийся в одном или противоположном направлении экструдер, перекрестный или неперекрестный экструдер и т.д. Согласно одному варианту осуществления расплавленную композицию можно подвергать обработке, используя экструдер 50, который включает множество зон или цилиндров. Согласно проиллюстрированному варианту осуществления экструдер 50 включает десять цилиндров, пронумерованных от 51 до 60 и расположенных по длине экструдера 50, как представлено на чертеже. Каждый из цилиндров 51-60 может включать питающие линии 54, 66, вентиляционные отверстия 52, температурные регуляторы и другие приспособления, которые можно эксплуатировать независимо. Можно использовать шнековую конструкцию общего назначения для обработки расплава полиариленсульфидной композиции. В качестве примера, полиариленсульфидную композицию можно перемешивать в расплаве, используя двухшнековый экструдер, такой как полностью перекрестный двухшнековый экструдер с сонаправленным вращением от компании Coperion.

Для изготовления полиариленсульфидной композиции полиариленсульфид может поступать в экструдер 50 через главное приемное отверстие 54. Например, полиариленсульфид может поступать в главное приемное отверстие 54 у первого цилиндра 51 посредством дозирующего устройства. Полиариленсульфид можно расплавлять и смешивать с другими компонентами композиции в процессе его прохождения через экструдер 50. Модификатор ударной прочности можно добавлять в композицию в сочетании с полиариленсульфидной композицией через главное приемное отверстие 54 или ниже по потоку относительно главного приемного отверстия, если это желательно.

В точке, расположенной ниже по потоку относительно главного приемного отверстия 54, после добавления модификатора ударной прочности в композицию, сшивающий агент можно добавлять в композицию. Например, согласно проиллюстрированному варианту осуществления вторая питающая линия 56 у цилиндра 56 может быть использована для добавления сшивающего вещества. Точка добавления сшивающего вещества не ограничивается определенным образом. Однако сшивающий агент можно добавлять в композицию в точке после смешивания полиариленсульфида с модификатором ударной прочности в условиях сдвига, таким образом, что модификатор ударной прочности равномерно распределяется во всем объеме полиариленсульфида.

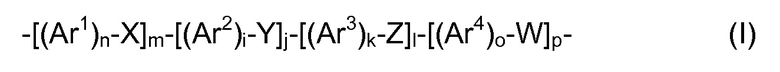

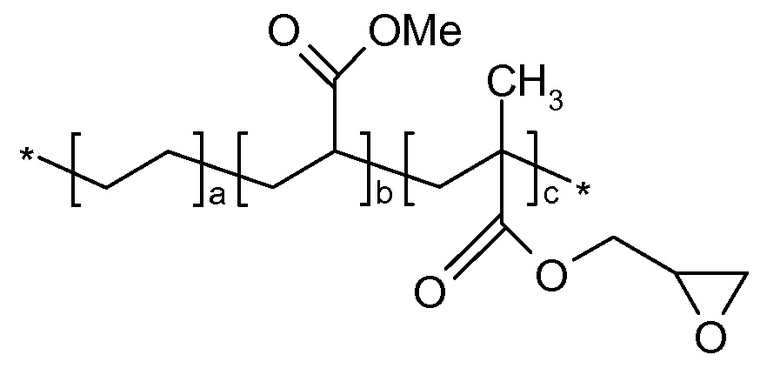

Полиариленсульфид может представлять собой простой полиарилентиоэфир, содержащий повторяющиеся звенья формулы (I):

,

,

в которой Ar1, Ar2, Ar3 и Ar4 являются одинаковыми или различными и представляют собой ариленовые звенья, содержащие от 6 до 18 атомов углерода; W, X, Y и Z являются одинаковыми или различными и представляют собой двухвалентные соединительные группы, в качестве которых выбирают -SO2-, -S-, -SO-, -CO-, -O-, -COO- или алкиленовые или алкилиденовые группы, содержащие от 1 до 6 атомов углерода, и в которой, по меньшей мере, одна из соединительных групп представляет собой -S-; причем числа n, m, i, j, k, i, o и p независимо друг от друга равняются 0, 1, 2, 3 или 4, при том условии, что их сумма составляет не менее чем 2. Ариленовые звенья Ar1, Ar2, Ar3 и Ar4 могут быть селективно замещенными или незамещенными. Предпочтительные ариленовые системы представляют собой фенилен, бифенилен, нафтилен, антрацен и фенантрен. Полиариленсульфид, как правило, содержит более чем приблизительно 30 мол. %, более чем приблизительно 50 мол. %, или более чем приблизительно 70 мол. % ариленсульфидных звеньев (-S-). Согласно одному варианту осуществления полиариленсульфид содержит, по меньшей мере, 85 мол. % сульфидных звеньев, к которым непосредственно присоединены два ароматических кольца.

Согласно одному варианту осуществления полиариленсульфид представляет собой полифениленсульфид, определенный в настоящем документе как содержащий в качестве своего компонента фениленсульфидную структуру -(C6H4-S)n-, в которой n представляет собой целое число, составляющее 1 или более.

Полиариленсульфид можно синтезировать до изготовления полиариленсульфидной композиции, хотя это не является обязательным для данного процесса, и полиариленсульфид можно приобретать у известных поставщиков. Например, полифениленсульфид Fortran®, который поставляет компания Ticona (Флоренс, штат Кентукки, США) можно приобретать и использовать в качестве полиариленсульфида.

В случае их применения для изготовления полиариленсульфида используются технологии синтеза, которые являются общеизвестными в технике. В качестве примера, процесс изготовления полиариленсульфида может включать реакцию материала, который образует гидросульфидные ионы, например сульфид щелочного металла, с дигалоароматическим соединением в растворителе на основе органического амида.

Сульфид щелочного металла может представлять собой, например, сульфид лития, сульфид натрия, сульфид калия, сульфид рубидия, сульфид цезия или их смесь. Когда сульфид щелочного металла представляет собой гидрат или водную смесь, сульфид щелочного металла можно обрабатывать, осуществляя операцию дегидратации перед реакцией полимеризации. Сульфид щелочного металла можно также изготавливать на месте применения. Кроме того, небольшое количество гидроксида щелочного металла можно вводить в реакцию для удаления или нейтрализации примесей (например, для превращения таких примесей в безвредные материалы), таких как полисульфиды щелочных металлов или тиосульфаты щелочных металлов, которые могут присутствовать в очень малых количествах совместно с сульфидами щелочных металлов.

Дигалоароматическое соединение может представлять собой, без ограничения, о-дигалобензол, м-дигалобензол, п-дигалобензол, дигалотолуол, дигалонафталин, метоксидигалобензол, дигалобифенил, дигалобензойную кислоту, дигалодифениловый эфир, дигалодифенилсульфон, дигалодифенилсульфоксид или дигалодифенилкетон. Дигалоароматические соединения можно использовать индивидуально или в любом соответствующем сочетании. Конкретные примерные дигалоароматические соединения могут представлять собой, без ограничения, п-дихлорбензол; м-дихлорбензол; о-дихлорбензол; 2,5-дихлортолуол; 1,4-дибромбензол; 1,4-дихлорнафталин; 1-метокси-2,5-дихлорбензол; 4,4'-дихлорбифенил; 3,5-дихлорбензойную кислоту; 4,4'-дихлордифениловый эфир; 4,4'-дихлордифенилсульфон; 4,4'-дихлордифенилсульфоксид и 4,4'-дихлордифенилкетон.

Атом галогена может представлять собой фтор, хлор, бром или йод, и два атома галогена в одном дигалоароматическом соединении могут быть одинаковыми или отличными друг от друга. Согласно одному варианту осуществления в качестве дигалоароматического соединения используется о-дихлорбензол, м-дихлорбензол п-дихлорбензол или смесь двух или более данных соединений.

Как известно в технике, оказывается также возможным использование моногалосоединения (не обязательно ароматического соединения) в сочетании с дигалоароматическим соединением в целях образования концевых групп полиариленсульфида или регулирования реакции полимеризации и/или молекулярной массы полиариленсульфида.

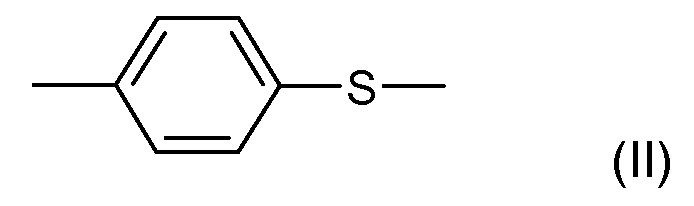

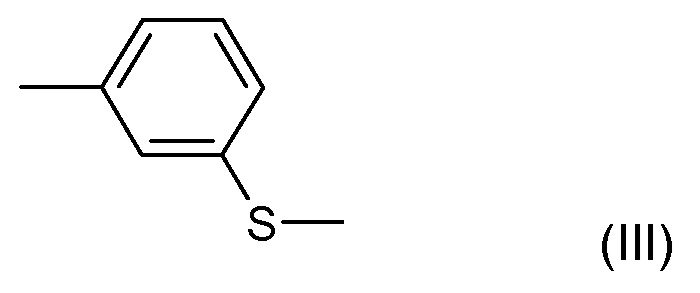

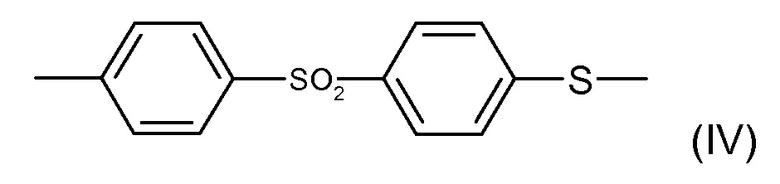

Полиариленсульфид может представлять собой гомополимер, или он может представлять собой сополимер. Посредством подходящего селективного сочетания дигалоароматических соединений можно получить полиариленсульфидный сополимер, содержащий звенья не менее чем двух различных типов. Например, в том случае, где п-дихлорбензол используется в сочетании с м-дихлорбензолом или 4,4'-дихлордифенилсульфоном, может быть получен полиариленсульфидный сополимер содержащий сегменты, имеющие структуру формулы (II):

и сегменты, имеющие структуру формулы (III):

или сегменты, имеющие структуру формулы (IV):

.

.

Как правило, количество дигалоароматического соединения (соединений) на моль эффективного количества введенного сульфида щелочного металла может составлять, как правило, от 1,0 до 2,0 моль, от 1,05 до 2,0 моль или от 1,1 до 1,7 моль. Таким образом, полиариленсульфид может содержать алкилгалогенидные (как правило, алкилхлоридные) концевые группы.

Процесс изготовления полиариленсульфида может включать осуществление реакции полимеризации, используя органический амид в качестве растворителя. Примерные органические амиды, которые используются в качестве растворителей в реакции полимеризации, могут представлять собой, без ограничения, N-метил-2-пирролидон; N-этил-2-пирролидон; N,N-диметилформамид; N,N-диметилацетамид; N-метилкапролактам; тетраметилмочевина; диметилимидазолидон; триамид гексаметилфосфорной кислоты и их смеси. Количество органического амида, используемого в качестве растворителя в реакции, может составлять, например, от 0,2 до 5 кг/моль эффективного количества сульфида щелочного металла.

Полимеризация может осуществляться как многостадийный полимеризационный процесс. Первая стадия полимеризации может включать помещение дигалоароматического соединения в реактор и введение дигалоароматического соединения в реакцию полимеризации в присутствии воды при температуре, составляющей от приблизительно 180°C до приблизительно 235°C или от приблизительно 200°C до приблизительно 230°C, и продолжение полимеризации до тех пор, пока степень превращения дигалоароматическго соединения не будет составлять не менее чем приблизительно 50 мол. % от теоретически необходимого количества.

На второй стадии полимеризации вода добавляется в реакционную суспензию таким образом, что суммарное количество воды в полимеризационной системе увеличивается до приблизительно 7 моль или до приблизительно 5 моль на 1 моль эффективного количества загруженного сульфида щелочного металла. После этого реакционную смесь полимеризационной системы можно нагревать до температуры, составляющей от приблизительно 250°C до приблизительно 290°C, от приблизительно 255°C до приблизительно 280°C или от приблизительно 260°C до приблизительно 270°C и полимеризация может продолжаться до тех пор, пока вязкость расплава полученного таким способом полимера не повышается до желательного конечного уровня полиариленсульфида. Продолжительность второй стадии полимеризации может составлять, например, от приблизительно 0,5 часа до приблизительно 20 часов или от приблизительно 1 часа до приблизительно 10 часов.

Полиариленсульфид может быть линейным, полулинейным, разветвленным или сшитым. Линейный полиариленсульфид включает в качестве основного составляющего звена повторяющееся звено -(Ar-S)-. Как правило, линейный полиариленсульфид может содержать это повторяющееся звено, составляющее приблизительно 80 мол. % или более. Линейный полиариленсульфид может содержать в небольшом количестве разветвляющее звено или сшивающее звено, но количество этих разветвляющих или сшивающих звеньев может составлять менее чем приблизительно 1 мол. % суммарного количества мономерных звеньев полиариленсульфида. Линейный полиариленсульфидный полимер может представлять собой статистический сополимер или блок-сополимер, содержащий вышеупомянутое повторяющееся звено.

Можно использовать полулинейный полиариленсульфид, в котором может содержаться сшитая структура или разветвленная структура, образующаяся посредством введения в полимер небольшого количества одного или нескольких мономеров, содержащих три или более реакционноспособных функциональных групп. Например, от приблизительно 1 мол. % до приблизительно 10 мол. % полимера могут составлять мономеры, содержащие три или более реакционноспособных функциональных групп. Способы, которые можно использовать для изготовления полулинейного полиариленсульфида, являются общеизвестными в технике. В качестве примера, мономерные компоненты, используемые для изготовления полулинейного полиариленсульфида, могут содержать в некотором количестве полигалоароматические соединения, имеющих в молекуле два или более галогенных заместителей, которые можно использовать для изготовления разветвленных полимеров. Такие мономеры может представлять формула R'Xn, в которой в качестве каждого атома X выбирается хлор, бром или йод, n представляет собой целое число, составляющее от 3 до 6, и R' представляет собой многовалентный ароматический радикал, у которого валентность равняется числу n, и который может содержать вплоть до приблизительно 4 метильных заместителей, причем суммарное число атомов углерода в радикале R' составляет от 6 до приблизительно 16. Некоторые примеры полигалоароматических соединений, в молекулах которых содержатся более двух атомов галогенов в качестве заместителей, и которые могут использоваться для получения полулинейного полиариленсульфида, включают 1,2,3-трихлорбензол, 1,2,4-трихлорбензол, 1,3-дихлор-5-бромбензол, 1,2,4-трийодбензол, 1,2,3,5-тетрабромбензол, гексахлорбензол, 1,3,5-трихлор-2,4,6-триметилбензол, 2,2',4,4'-тетрахлорбифенил, 2,2',5,5'-тетрайодбифенил, 2,2',6,6'-тетрабром-3,3',5,5'-тетраметилбифенил, 1,2,3,4-тетрахлорнафталин, 1,2,4-трибром-6-метилнафталин и подобные соединения, а также их смеси.

После полимеризации полиариленсульфид можно промывать жидкой средой. Например, полиариленсульфид можно промывать водой и/или органическими растворителями, в которых полиариленсульфид не разлагается, включая, без ограничения, ацетон, N-метил-2-пирролидон, раствор соли, и/или кислой средой, такой как уксусная кислота или хлористоводородная кислота, перед объединением с другими компонентами в процессе изготовления смеси. Полиариленсульфид можно промывать в последовательном режиме, что является общеизвестным для специалистов в данной области техники. Промывание раствором кислоты или раствором соли может уменьшать содержание ионов металлов (натрия, лития или кальция) в концевых группах от приблизительно 2000 частей на миллион до приблизительно 100 частей на миллион.

Полиариленсульфид можно подвергать процессу промывания горячей водой. Температура горячей воды для промывания может равняться или составлять более чем приблизительно 100°C, например более чем приблизительно 120°C, более чем приблизительно 150°C или более чем приблизительно 170°C.

Устройство для реакции полимеризации, в которой образуется полиариленсульфид, не ограничивается определенным образом, хотя, как правило, оказывается желательным использование устройства, которое обычно используется для изготовления имеющих высокую вязкость текучих сред. Примеры такого реакционного устройства могут включать устройство для реакции полимеризации типа перемешиваемого резервуара, включающее перемешивающее приспособление, которое имеет разнообразные формы перемешивающей лопасти, такие как анкерный тип, многоступенчатый тип, тип спиральной ленты, тип винтового вала и другие, или соответствующие модифицированные формы. Следующие примеры такого реакционного устройства включают смешивающие устройства, обычно используемые для перемешивания, такие как месильная машина, шаровая мельница, смеситель Бенбери (Banbury) и т.д. После полимеризации расплавленный полиариленсульфид можно выпускать из реактора, как правило, через экструзионное отверстие, оборудованное фильерой желательной конфигурации, охлаждать и собирать. Как правило, полиариленсульфид можно выпускать через перфорированную фильеру, образуя нити, которые направляют в ванну с водой, гранулируют и высушивают. Полиариленсульфид можно также изготавливать в форме нитей, гранул или порошка.

Полиариленсульфидная композиция может содержать полиариленсульфидный компонент (который также может представлять собой смесь полиариленсульфидов) в количестве, составляющем от приблизительно 10 мас. % до приблизительно 99 мас. % по отношению к массе композиции, например от приблизительно 20% мас. % до приблизительно 90 мас. % по отношению к массе композиции.

Полиариленсульфид могут характеризовать любая подходящая молекулярная масса и вязкость расплава, которая, как правило, зависит от конечного применения, предназначенного для полиариленсульфидной композиции. Например, вязкость расплава полиариленсульфида может определять имеющий низкую вязкость полиариленсульфид, у которого вязкость расплава составляет менее чем приблизительно 500 пуаз (Па⋅с), имеющий среднюю вязкость полиариленсульфид, у которого вязкость расплава составляет от приблизительно 500 пуаз (Па⋅с) до приблизительно 1500 пуаз (Па⋅с), или имеющий высокую вязкость расплава полиариленсульфид, у которого вязкость расплава составляет более чем приблизительно 1500 пуаз (Па⋅с), что определяется согласно стандарту ISO 11443 при скорости сдвига 1200 с-1 и при температуре 310°C.

Согласно одному варианту осуществления полиариленсульфид можно функционализировать, чтобы дополнительно способствовать образованию связей между полиариленсульфидом и модификатором ударной прочности. Например, полиариленсульфид можно дополнительно обрабатывать после изготовления, используя модифицирующее соединение, содержащее карбоксильные группы, группы ангидрида кислоты, аминогруппы, изоцианатные группы или другие функциональные группы, чтобы получать полиариленсульфид, содержащий концевые функциональные группы. В качестве примера, полиариленсульфид может реагировать с модифицирующим соединением, содержащим меркаптогруппы или дисульфидные группы, а также содержащим реакционноспособные функциональные группы. Согласно одному варианту осуществления полиариленсульфид может реагировать с модифицирующим соединением в органическом растворителе. Согласно следующему варианту осуществления полиариленсульфид может реагировать с модифицирующим соединением в расплавленном состоянии.

Согласно одному варианту осуществления дисульфидное соединение, содержащее желательные функциональные группы, можно вводить в процесс изготовления полиариленсульфидной композиции, и полиариленсульфид можно функционализировать в сочетании с формованием композиции. Например, дисульфидное соединение, содержащее желательные реакционноспособные функциональные группы, можно добавлять в расплавный экструдер в сочетании с полиариленсульфидом или в любой другой точке предварительно или в сочетании с добавлением сшивающего вещества.

Реакция между полиариленсульфидным полимером и содержащим реакционноспособные функциональные группы дисульфидным соединением может включать разрыв цепи полиариленсульфидного полимера, что может уменьшать вязкость расплава полиариленсульфида. Согласно одному варианту осуществления имеющий более высокую вязкость расплава полиариленсульфид с низким содержание галогенов можно использовать в качестве исходного полимера. После введения реакционноспособных функциональных групп в полиариленсульфидный полимер посредством использования функционального дисульфидного соединения можно получать имеющий относительно низкую вязкость расплава полиариленсульфид с низким содержанием галогенов. После этого разрыва цепи вязкость расплава полиариленсульфида может оказаться подходящей для дополнительной обработки, и суммарное содержание галогенов в имеющем низкую вязкость расплава полиариленсульфиде может быть относительно низким. Полиариленсульфидная композиция, которая проявляет превосходную прочность и устойчивость к разложению в дополнение к низкому содержанию галогенов, может оказаться предпочтительной, поскольку имеющие низкое содержание галогенов полимерные материалы становятся все более желательными вследствие проблем окружающей среды. Согласно одному варианту осуществления полиариленсульфидная композиция может иметь содержание галогенов, составляющее менее чем приблизительно 1000 частей на миллион, менее чем приблизительно 900 частей на миллион, менее чем приблизительно 600 частей на миллион или менее чем приблизительно 400 частей на миллион при определении методами элементного анализа с использованием взрыва в бомбе Парра (Parr) и последующей ионной хроматографии.

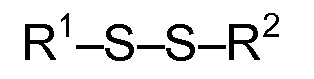

Дисульфидное соединение может, как правило, иметь следующую структуру:

,

,

в которой группы R1 и R2 могут быть одинаковыми или различными, и они представляют собой углеводородные группы, которые независимо содержат от 1 до приблизительно 20 атомов углерода. Например, группы R1 и R2 могут представлять собой алкильные, циклоалкильные, арильные или гетероциклические группы. В группах R1 и R1 может содержаться реакционноспособная функциональная группа на концевом атоме (атомах) дисульфидного соединения. Например, по меньшей мере, в одной из групп R1 и R2 может содержаться концевая карбоксильная группа, гидроксильная группа, замещенная или незамещенная аминогруппа, нитрогруппа или подобная группа. Как правило, реакционноспособная функциональная группа может быть выбрана таким образом, чтобы содержащий реакционноспособные функциональные группы полиариленсульфид мог реагировать с модификатором ударной прочности. Например, если рассматривается содержащий концевые эпоксидные группы модификатор ударной прочности, дисульфидное соединение может включать функциональные карбоксильные группы и/или аминогруппы.

Примерные дисульфидные соединения, содержащие реакционноспособные концевые группы, на которые может распространяться настоящий документ, могут представлять собой, без ограничения, 2,2'-диаминодифенилдисульфид, 3,3'-диаминодифенилдисульфид, 4,4'-диаминодифенилдисульфид, дибензилдисульфид, дитиосалициловую кислоту, дитиогликолевую кислоту, α,α'-дитиодимолочную кислоту, β,β'-дитиодимолочную кислоту, 3,3'-дитиодипиридин, 4,4'-дитиоморфолин, 2,2'-дитиобис(бензотиазол), 2,2'-дитиобис(бензимидазол), 2,2'-дитиобис(бензоксазол) и 2-(4'-морфолинодитио)бензотиазол.

Соотношение количества полиариленсульфида и количества дисульфидного соединения может составлять от приблизительно 1000:1 до приблизительно 10:1, от приблизительно 500:1 до приблизительно 20:1 или от приблизительно 400:1 до приблизительно 30:1.

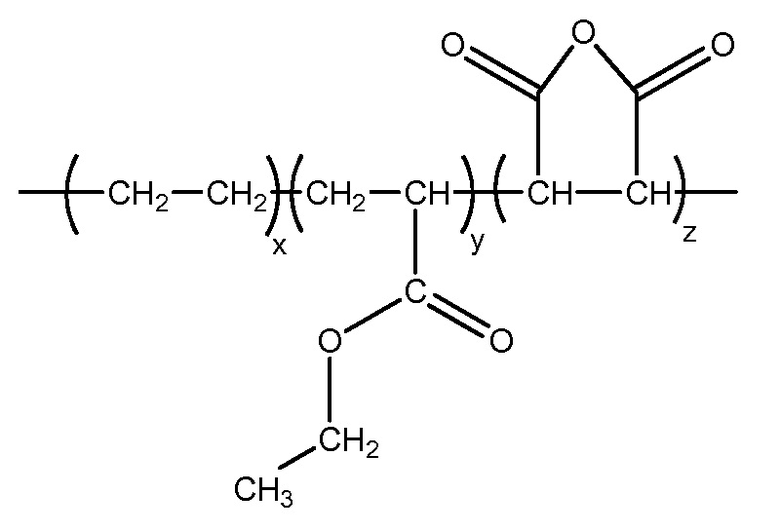

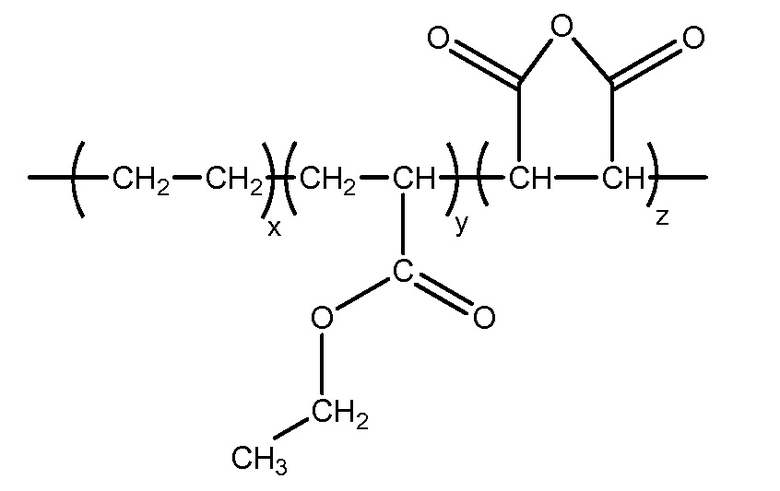

В дополнение к полиариленсульфидному полимеру, в композиции также содержится модификатор ударной прочности. Более конкретно, модификатор ударной прочности может представлять собой олефиновый сополимер или терполимер. Например, модификатор ударной прочности может включать этиленовые ненасыщенные мономерные звенья, которые содержат от приблизительно 4 до приблизительно 10 атомов углерода.

Модификатор ударной прочности можно модифицировать путем введения функциональных групп, таким образом, чтобы с ним мог реагировать сшивающий агент. Например, модификатор ударной прочности можно модифицировать путем введения в мольной доле, составляющей от приблизительно 0,01 до приблизительно 0,5, одного или нескольких из следующих веществ: α,β-ненасыщенная дикарбоновая кислота или соответствующая соль, содержащая от приблизительно 3 до приблизительно 8 атомов углерода; α,β-ненасыщенная карбоновая кислота или соответствующая соль, содержащая от приблизительно 3 до приблизительно 8 атомов углерода; ангидрид или соответствующая соль, содержащая от приблизительно 3 до приблизительно 8 атомов углерода; сложный моноэфир или соответствующая соль, содержащая от приблизительно 3 до приблизительно 8 атомов углерода; сульфоновая кислота или соответствующая соль; ненасыщенное эпоксидное соединение, содержащее от приблизительно 4 до приблизительно 11 атомов углерода. Примеры таких модифицирующих функциональных веществ представляют собой малеиновый ангидрид, фумаровую кислоту, малеиновую кислоту, метакриловую кислоту, акриловую кислоту и глицидилметакрилат. Примеры солей металлов и кислот включают соли щелочных металлов и соли переходных металлов, такие как соли натрия, цинка и алюминия.