Изобретение относится к области механической обработки материалов, а именно к шлифованию и тонкому шлифованию; может быть применено в различных отраслях машиностроения.

Известна масса для изготовления абразивного инструмента (а.с. № 1759615, МПК В24D 3/29, Бюл. №33, 1992), содержащая абразив, эпоксидную смолу, полиэтиленполиамин и органический модификатор, отличающаяся тем, что с целью повышения стойкости инструмента масса дополнительно содержит фенольное основание Маниха: смесь Агидолов 51, 52, 53 или Агидол АФ-2 при следующем соотношении ингредиентов, масс. %:

Абразив 54,9…69,3

Полиэтиленполиамин 2,5…4,2

Органический модификатор 1,4…3,3

Фенольное основание: смесь Агидо-

лов 51, 52, 53 или Агидол АФ-2 1,4…4,9

Эпоксидная смола остальное

Признаками аналога, совпадающими с существенными признаками заявляемого изобретения, являются наличие в массе абразива, эпоксидной смолы и полиэтиленполиамина.

Причинами, препятствующими достижению технического результата, являются сложность технологии изготовления массы из-за наличия ингредиентов с разными физико-механическими свойствами, неудобство их получения и хранения, использование сравнительно большого количества абразивного материала, а также необходимость частой правки инструмента из-за его засаливания при обработке вязких хромоникелевых сталей и сплавов.

Известна масса для изготовления абразивного шлифовального инструмента (патент РФ № 2155668, МПК В24D 3/28, Бюл. № 25, 2000), включающая абразив, эпоксидную смолу, полиэтиленполиамин и органический модификатор, отличающаяся тем, что она дополнительно содержит наполнитель, в качестве которого использован высокопрочный ферритный чугун дисперсности Dвч = (1,2 – 1,5)dA, где dA – дисперсность абразива, при следующем соотношении компонентов, масс. %:

Абразив 20 – 45

Полиэтиленполиамин 2,5 – 5,0

Органический модификатор 1,5 – 3,0

Высокопрочный ферритный чугун 17 – 40

Эпоксидная смола остальное

Признаками аналога, совпадающими с признаками заявляемой массы для изготовления абразивного инструмента, являются наличие абразива, эпоксидной смолы, полиэтиленполиамина и высокопрочного ферритного чугуна.

Причинами, препятствующими достижению технического результата, являются большое количество зон прижога на обработанных поверхностях деталей из вязких хромоникелевых сталей и сплавов вследствие металлического контакта высокопрочного ферритного чугуна с обрабатываемыми поверхностями и быстрое засаливание абразивного инструмента, вызывающее его частую правку.

За прототип принята известная масса для изготовления абразивного инструмента (патент РФ № 2392109, МПК В24D 3/28, Бюл. № 17, 2010), включающая абразив, эпоксидную смолу, полиэтиленполиамин, органический модификатор, высокопрочный ферритный чугун дисперсности Dвч = (1,2 – 1,5)dA, где dA – дисперсность абразива, и кристаллический йод при следующем соотношении компонентов, масс. %:

Абразив 35 – 50

Полиэтиленполиамин 3,5 – 5,0

Органический модификатор 2,5 – 3,5

Высокопрочный ферритный чугун 20 – 25

Кристаллический йод 0,5 – 1,0

Эпоксидная смола остальное

Признаками прототипа, совпадающими с признаками заявляемой массы для изготовления абразивного инструмента, являются наличие абразива, эпоксидной смолы, полиэтиленполиамина, высокопрочного ферритного чугуна дисперсности Dвч = (1,2 – 1,5)dA, где dA – дисперсность абразива, и кристаллического йода.

Причинами, препятствующими решению поставленной задачи, являются низкий период стойкости абразивного инструмента между его правками из-за возгоняющегося при температурах 250 – 300оС кристаллического йода и слабая адгезия образующихся йодидов железа к режущим кромкам абразивных зёрен.

Задачей изобретения является увеличение периода стойкости абразивного инструмента между его правками.

Технический результат достигается тем, что масса для изготовления абразивного инструмента дополнительно содержит порошок серого чугуна дисперсности Dсч = (0,8 – 1,0)dA, где dA – дисперсность абразива, при следующем соотношении компонентов, масс. %:

Абразив 40 – 50

Полиэтиленполиамин 3,5 – 5,0

Органический модификатор 2,5 – 3,5

Высокопрочный ферритный чугун 15 – 20

Кристаллический йод 0,5 – 1,0

Серый чугун 5 – 10

Эпоксидная смола остальное

Масса для изготовления абразивного инструмента состоит из абразива, эпоксидной смолы, полиэтиленполиамина, органического модификатора, высокопрочного ферритного чугуна, серого чугуна и кристаллического йода.

Массу для изготовления абразивного инструмента получают следующим образом. В эпоксидную смолу добавляется абразив, полученную смесь тщательно перемешивают в течение 5…6 мин, после чего в неё последовательно при непрерывном помешивании добавляются высокопрочный ферритный чугун дисперсности Dвч = (1,2 – 1,5)dA, серый чугун дисперсности Dсч = (0,8 – 1,0)dA, где dA – дисперсность абразива, и кристаллический йод. Полученная смесь перемешивается в течение 3 – 5 мин. Затем в неё добавляются отвердитель – полиэтиленполиамин и органический модификатор; масса вновь тщательно перемешивается в течение 6 – 8 мин. Подготовленная таким образом масса для изготовления абразивного инструмента заливается в форму и устанавливается в сушильном шкафу. Затвердевание массы происходит в течение 12…16 ч при температуре 60 – 80оС.

Использование в массе для изготовления абразивного инструмента серого чугуна, содержащего в своём составе феррит и графит пластинчатой формы (см. Материаловедение: Учебник для втузов / Под общ. ред. Б.Н. Арзамасова. – М.: Машиностроение, 1986. – С. 169 – 171), позволяет создавать на рабочих поверхностях абразивных зёрен плёнки из йодидов железа, обладающих хорошей сцепляемостью с абразивным материалом и выполняющих роль твёрдой смазки (см. Латышев В.Н., Наумов А.Г., Раднюк В.С. Применение йода как компонента СОТС при резании металлов // Металлообработка. – 2008. – № 3(45). – С. 9 – 14). Графит пластинчатой формы, являясь также твёрдой смазкой, уменьшает коэффициент трения в зоне контакта абразивных зёрен с обрабатываемой поверхностью детали, снижает температуру шлифования и повышает стойкость абразивного инструмента, т.е. время между его правками.

Для определения оптимального соотношения компонентов в предлагаемой массе для изготовления абразивного инструмента проведены испытания шлифовальных кругов с разным содержанием высокопрочного ферритного чугуна дисперсности Dвч = (1,2 – 1,5)dA, где dA – дисперсность абразива, и серого чугуна разной дисперсности при обработке поверхностей валиков из стали 12Х2Н4А диаметром 24 мм и длиной 320 мм на круглошлифовальном станке мод. 3М151 с использованием в качестве смазочно-охлаждающей жидкости 5-ти процентного водного раствора эмульсола «Укринол-1». Были приняты следующие режимы шлифования: скорость вращения круга Vкр = 35 м/с; скорость вращения обрабатываемого валика Vд = 0,5 м/с; продольная подача круга Sпр = 0,02 м/с; подача врезания Sвр = 0,001 мм/дв.х. В качестве абразива использовался электрокорунд белый 25А зернистости F70 (ГОСТ Р 52381-2005, ГОСТ Р 52587-2006). Изготавливаемые круги имели размеры 400×40×127 мм. Оценка эффективности состава массы для изготовления абразивного инструмента осуществлялась по интенсивности изнашивания круга J, определяемого как отношение износа круга I, мг, за промежуток времени непрерывной работы 10 мин к величине снятого им материала М, г, за это время и следующим показателям качества обработанной поверхности (рассчитывались средние значения показателей): параметру шероховатости Ra, относительной площади прижогов на обработанной поверхности детали ΔS, толщине поверхностного слоя с изменёнными физико-механическими свойствами ΔH. Результаты исследований по определению оптимального соотношения компонентов в предлагаемой массе для изготовления абразивного инструмента при постоянном количестве в ней полиэтиленполиамина 4%, органического модификатора 3%, кристаллического йода 0,8% приведены в таблице 1.

Из анализа таблицы 1 следует, что наилучшие результаты по интенсивности изнашивания J и показателям качества поверхностного слоя обработанных валиков Ra, ΔS, ΔH достигаются при содержании в абразивной массе высокопрочного ферритного чугуна 15 – 20 мас. % и серого чугуна 5 – 10 мас. %.

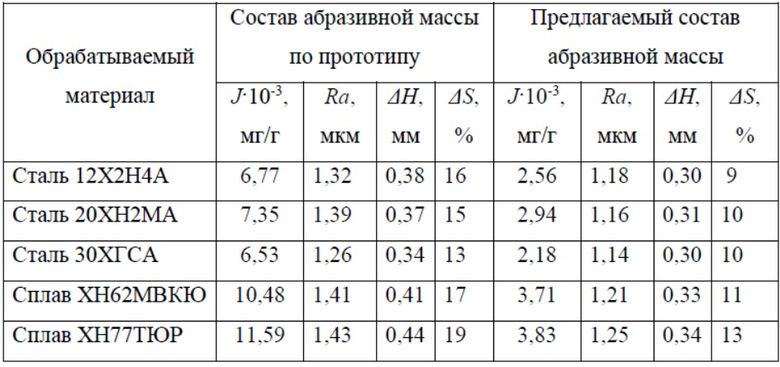

Проведены сравнительные испытания шлифовальных кругов, изготовленных из абразивной массы по прототипу (патент РФ № 2392109, МПК В24D 3/28, Бюл. № 17, 2010) и из предлагаемой абразивной массы (абразив – 45%, полиэтиленполиамин – 4:, органический модификатор – 3%, высокопрочный ферритный чугун – 17,5%, кристаллический йод – 0,8%, серый чугун – 7,5, эпоксидная смола – 22,2%). Обрабатывались валики диаметром 24 мм и длиной 320 мм из сталей 12Х2Н4А, 20ХН2МА, 30ХГСА и сплавов ХН62МВКЮ, ХН77ТЮР на круглошлифовальном станке мод. 3М151 с использованием в качестве смазочно-охлаждающей жидкости 5-ти процентного водного раствора эмульсола «Укринол-1». Режимы шлифования устанавливались согласно рекомендациям, приведённым в «Справочнике технолога-машиностроителя» (Под ред. А.М. Дальского, А.Г. Косиловой, А.Г. Суслова. В 2-х томах. – М.: Машиностроение, 2001). Использовались шлифовальные круги из электрокорунда белого 25А зернистости F70 (ГОСТ Р52381-2005, ГОСТ Р 52587-2006)), которые имели размеры 400×40×127 мм. Оценка эффективности предлагаемой массы для изготовления абразивного инструмента осуществлялась по интенсивности изнашивания J и показателям качества обработанной поверхности: Ra, ΔS, ΔH.

Результаты сравнительных испытаний шлифовальных кругов приведены в таблице 2, из анализа которой следует, что применение предлагаемой массы для изготовления абразивных инструментов позволяет в 2,5 – 3,0 раза уменьшить интенсивность изнашивания шлифовальных кругов, на 10 – 20% уменьшить шероховатость обработанных поверхностей по параметру Ra и толщину поверхностного слоя с изменёнными физико-механическими свойствами ΔH, на 25 – 40% уменьшить относительную площадь прижогов ΔS обработанной поверхности детали.

Таблица 1

Результаты исследований по определению оптимального состава абразивной массы для изготовления шлифовального круга

Таблица 2

Результаты сравнительных эксплуатационных испытаний шлифовальных кругов

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2017 |

|

RU2672973C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2008 |

|

RU2392109C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2014 |

|

RU2574183C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2006 |

|

RU2319600C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ И МАССА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169657C1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2208511C2 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1748972A1 |

| АБРАЗИВНАЯ МАССА | 2008 |

|

RU2371303C1 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

Изобретение относится к области механической обработки материалов, а именно к шлифованию и тонкому шлифованию, и может быть использовано в различных отраслях машиностроения. Масса включает абразив, эпоксидную смолу, полиэтиленполиамин, органический модификатор, высокопрочный ферритный чугун дисперсности Dвч=(1,2–1,5)dA, где dA – дисперсность абразива, и кристаллический йод, кроме того, она дополнительно содержит порошок серого чугуна дисперсности Dсч=(0,8–1,0)dA, при следующем соотношении компонентов, мас.%: абразив 40–50, полиэтиленполиамин 3,5–5,0, органический модификатор 2,5–3,5, высокопрочный ферритный чугун 15–20, кристаллический йод 0,5–1,0, серый чугун 5–10, эпоксидная смола - остальное. Технический результат: увеличение периода стойкости абразивного инструмента между его правками, снижение шероховатости обработанных поверхностей и толщины поверхностного слоя с измененными физико-механическими свойствами, снижение относительной площади прижогов обработанной поверхности детали. 2 табл.

Масса для изготовления абразивного инструмента, включающая абразив, эпоксидную смолу, полиэтиленполиамин, органический модификатор, высокопрочный ферритный чугун дисперсности Dвч=(1,2 – 1,5)dA, где dA – дисперсность абразива, и кристаллический йод, отличающаяся тем, что она дополнительно содержит порошок серого чугуна дисперсности Dсч=(0,8 – 1,0)dA, при следующем соотношении компонентов, мас.%:

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2008 |

|

RU2392109C1 |

| Способ шлифования | 1977 |

|

SU639687A1 |

| АЛМАЗНАЯ МАССА | 0 |

|

SU195926A1 |

| Приспособление для питания двигателей внутреннего горения различными сортами горючего | 1924 |

|

SU2942A1 |

Авторы

Даты

2017-05-23—Публикация

2016-03-22—Подача