Предлагаемое изобретение относится к производству и эксплуатации абразивного инструмента на керамической связке, а именно абразивных кругов, и может быть использовано в различных отраслях машиностроения.

Известны способы импрегнирования абразивного инструмента, включающие предварительную стадию обработки поверхности и пор инструмента водным раствором поверхностно-активных веществ (ПАВ) в течение определенного промежутка времени и последующую стадию сушки (см. авт. св. СССР №1248779; авт св. СССР №1604590). Признаки совпадающие – пропитка абразивного инструмента водным раствором ПАВ в течение определенного времени, последующая стадия сушки.

Причины, препятствующие поставленной задаче, – стадии пропитки абразивного инструмента водным раствором ПАВ и его сушка занимают продолжительное время; слабая сцепляемость импрегнатора с кристаллами абразивных зерен.

Известен способ импрегнирования абразивного инструмента, при котором применяемый импрегнатор повышенной адгезионной способности (ПАВ) растворяется в водной среде, в нее для пропитки импрегнатором помещается абразивный инструмент, который затем подвергается длительной сушке (см. авт. св. СССР №1726222).

Признаки совпадающие – пропитка абразивного инструмента водным раствором ПАВ повышенной адгезионной способности, последующая сушка инструмента.

Причины, препятствующие поставленной задаче – сложность процесса импрегнирования из-за постоянного изменения состава водного раствора ПАВ; операция пропитки инструмента водным раствором ПАВ и последующая его сушка требует большого промежутка времени.

За прототип принят известный способ импрегнирования абразивного инструмента, включающий пропитку последнего водным раствором, содержащим 20-25 г дийодида хрома на литр воды, при комнатной температуре в течение 10 – 15 минут в емкости при ее периодическом встряхивании для фиксации дийодида хрома в паровом пространстве абразивного инструмента и конвективную сушку абразивного инструмента в течение 1,5 – 2 часов при температуре 40 – 50оС и при вращении импрегнированного инструмента с угловой скоростью 0,3 – 0,5 с-1 (см. патент РФ №2532660).

Признаки совпадающие – пропитка абразивного инструмента водным раствором, содержащим 20-25 г дийодида хрома на литр воды, при комнатной температуре в течение 10 – 15 минут в емкости при ее периодическом встряхивании для фиксации дийодида хрома в поровом пространстве абразивного инструмента и конвективная сушка абразивного инструмента в течение 1,5 – 2 часов при температуре 40 – 50оС и при вращении импрегнированного инструмента с угловой скоростью 0,3 – 0,5 с-1.

Признаки, препятствующие поставленной задаче, – невысокая эффективность импрегнированных дийодидом хрома абразивных инструментов из-за слабой сцепляемости дийодида хрома с кристаллами абразивных зерен.

Задачей предлагаемого изобретения является повышение эффективности импрегнированных дийодидом хрома абразивных инструментов.

Технический результат достигается тем, что предварительно импрегнируемый абразивный инструмент подвергают электролитической обработке в 10%-ном растворе железного купороса в течение 2 – 3 мин при комнатной температуре и силе тока, определяемой по формуле I=i⋅V, где i – объемная плотность тока, А/дм3, принимаемая в зависимости от характеристики абразивного инструмента, V – объем абразивного инструмента, дм3.

Для достижения технического результата в предлагаемом способе импрегнирования абразивного инструмента, включающем пропитку последнего водным раствором, содержащим 20-25 г дийодида хрома на литр воды, при комнатной температуре в течение 10 – 15 минут в емкости при ее периодическом встряхивании для фиксации дийодида хрома в поровом пространстве абразивного инструмента и конвективную сушку абразивного инструмента в течение 1,5 – 2 часов при температуре 40 – 50оС и при вращении импрегнированного инструмента с угловой скоростью 0,3 – 0,5 с-1, предварительно импрегнируемый абразивный инструмент подвергают электролитической об-

работке в 10%-ном растворе железного купороса в течение 2 – 3 мин при комнатной температуре и силе тока, определяемой по формуле I=i⋅V, где i – объемная плотность тока, А/дм3, принимаемая в зависимости от характеристики абразивного инструмента, V – объем абразивного инструмента, дм3.

Реализация предлагаемого способа импрегнирования абразивного инструмента включает выполнение следующих операций:

- приготовление в специальной емкости (например, баке) водного раствора дийодида хрома, содержащего 20 – 25 г дийодида хрома на литр воды;

- окунание абразивного инструмента в емкость, содержащую водный раствор железного купороса;

- электролитическая обработка абразивного инструмента в водном растворе железного купороса;

- окунание в водный раствор дийодида хрома абразивного инструмента;

- выдержка в течение 10 – 15 мин абразивного инструмента в емкости с водным раствором дийодида хрома при ее периодическом встряхивании;

- вынимание абразивного инструмента из емкости с водным раствором дийодида хрома;

- конвективная сушка абразивного инструмента путем обдува его вентилятором, подающим нагретый до температуры 40 – 50оС воздух в течение 1,5 – 2 часов при вращении инструмента с угловой скоростью 0,3 – 0,5 с-1;

- визуальный контроль импрегнированного абразивного инструмента.

Электролитическая обработка абразивного инструмента в водном растворе железного купороса повышает сцепляемость дийодида хрома с кристаллами абразивных зерен и способствует более активному образованию на них в процессе обработки поверхностного слоя деталей йодидов железа, имеющих слоистую структуру и обладающих свойствами твердых смазок (см. Бутенко В.И. «Наукоемкие технологии в процессах создания многокомпонентных функциональных слоев на рабочих поверхностях деталей» /Наукоемкие технологии в машиностроении. – 2013, №9. – С. 35 – 39).

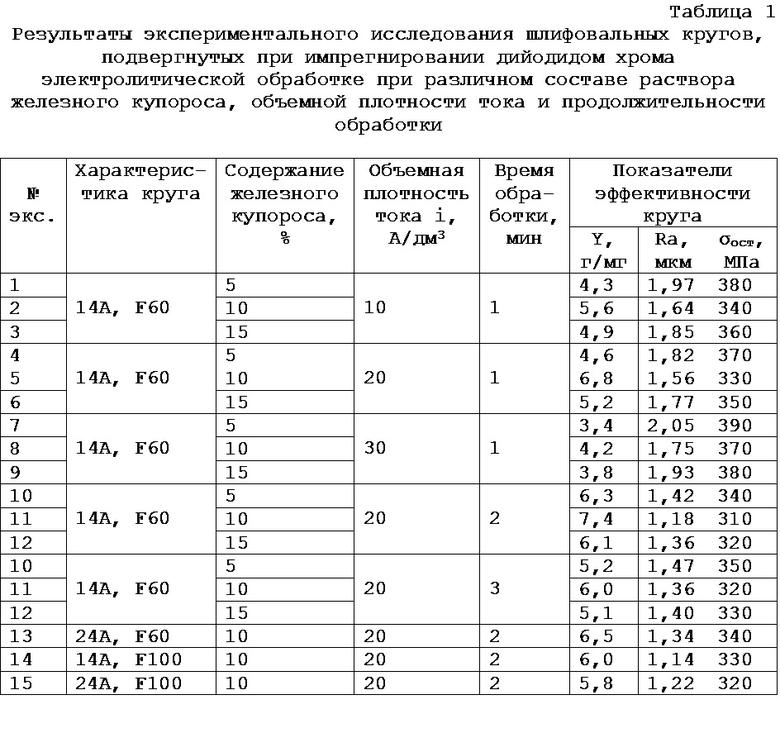

Для определения процентного состава раствора железного купороса, продолжительности электролитической обработки и объемной плотности тока i были проведены экспериментальные исследования эффективности импрегнирования абразивных инструментов дийодидом хрома, в качестве которой были приняты: удельная интенсивность съема металла Y=Мм/U, г/мг, где Мм – масса снятого с обрабатываемой поверхности металла за определенный промежуток времени, г; U – износ абразивного инструмента за этот промежуток времени, мг; параметр шероховатости обработанной поверхности детали Ra, мкм, и величина технологических остаточных напряжений в материале поверхностного слоя σост, МПа. Был использован метод планирования эксперимента типа 2к (см. Адлер Ю.П., Маркова Е.В., Грановский Ю.В. Планирование эксперимента при поиске оптимальных условий. – М.: Наука, 1971. – 283 с.). Испытаниям подвергались шлифовальные круги ПП 400х60х127 (ГОСТ 2424-83) из электрокорунда нормального 14А и 24А, зернистости F60 и F100, на керамической связке V (cм. ГОСТ Р 52781-2006, ГОСТ Р 52781-2007, а также книгу Островского В.И. «Теоретические основы шлифования». М.: Машиностроение, 2010, 284 с.). Электролитическая обработка шлифовальных кругов осуществлялась в специальной ванне (анод) с установкой их на кольцевую оправку (катод) при полном погружении кругов в раствор железного купороса. Для определения эффективности импрегнированных кругов на круглошлифовальном станке мод. 3М151 обрабатывались валики из стали 35ХГСА диаметром 30 мм и длиной 320 мм. Были приняты следующие режимы шлифования образцов: скорость резания Vкр=35 м/с; скорость вращения детали Vд=0,314 м/с; продольная подача Sпр=0,02 м/с; подача врезания Sвр=0,01 мм/дв.ход; число двойных ходов круга m=3. В качестве смазочно-охлаждающей жидкости использовался 5%-ный водный раствор эмульсола Укринол–1.

Результаты исследования приведены в таблице 1, из анализа которой видно, что наилучшие результаты по эффективности наблюдаются у тех импрегнированных дийодидом хрома шлифовальных кругов, которые предварительно прошли электролитическую обработку 10%-ным раствором железного купороса в течение 2-х мин; при этом объемная плотность тока i зависит от таких характеристик круга, как тип абразива круга и его зернистость.

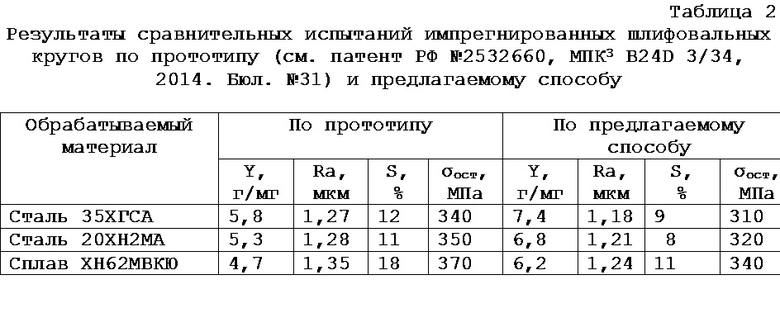

Проведены сравнительные испытания эффективности предлагаемого способа импрегнирования абразивного инструмента и известного способа импрегнирования по прототипу (см. патент РФ №2532660). Испытаниям подвергались абразивные круги ПП 400х60х127 14А F60 K7V 35 м/c. ГОСТ Р 52781-2007. Шлифовались образцы из сталей 35ХГСА, 20ХН2МА и сплава ХН62МВКЮ диаметром 30 мм и длиной 320 мм. Шлифование осуществлялось на круглошлифовальном станке мод. 3М151 на следующих режимах: скорость резания Vкр=35 м/с, скорость вращения шлифуемого образца Vд=0,5 м/с, продольная подача инструмента Sпр=0,02 м/с, подача врезания Sвр=0,01 мм/дв.ход, число двойных ходов круга m=3. В качестве смазочно-охлаждающей жидкости использовался 5%-ный водный раствор эмульсола Укринол-1.

Оценка эффективности предлагаемого способа импрегнирования абразивных инструментов по сравнению с прототипом (см. патент РФ №2532660) осуществлялась по следующим показателям: удельная интенсивность съема металла Y; шероховатость обработанной поверхности Ra; относительная площадь прижогов S; величина технологических остаточных напряжений в материале поверхностного слоя σост.

Результаты испытаний приведены в таблице 2, из анализа которой следует, что применение предлагаемого способа импрегнирования абразивного инструмента по сравнению с прототипом (см. патент РФ №2532660) позволяет на 20 – 25% повысить удельную интенсивность съема металла Y, уменьшить шероховатость обработанной поверхности детали по параметру Ra, на 20 – 40% снизить относительную площадь прижогов S и почти на 10% уменьшить величину технологических остаточных напряжений в материале поверхностного слоя детали σост.

Таким образом, использование предлагаемого способа импрегнирования абразивных инструментов позволяет существенно повысить эффективность импрегнирования их дийодидом хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2019 |

|

RU2703063C1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2015 |

|

RU2618682C1 |

| Способ импрегнирования абразивных инструментов | 2017 |

|

RU2676536C1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2532660C1 |

| Способ импрегнирования абразивных инструментов | 2017 |

|

RU2676546C1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО КРУГА | 2016 |

|

RU2619416C1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2014 |

|

RU2574182C1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2284895C2 |

| Способ импрегнирования абразивного инструмента на основе корунда | 1990 |

|

SU1726222A1 |

| Способ изготовления абразивного инструмента на керамической связке | 1982 |

|

SU1038215A1 |

Изобретение относится к области абразивной обработки и может быть использовано при производстве абразивного инструмента на керамической связке. Абразивный инструмент предварительно подвергают электролитической обработке в 10%-ном растворе железного купороса в течение 2–3 мин при комнатной температуре и силе тока, определяемой в зависимости от характеристики абразива инструмента. После чего осуществляют пропитку инструмента водным раствором, содержащим 20-25 г дийодида хрома на литр воды, при комнатной температуре в течение 10–15 минут в емкости при ее периодическом встряхивании для фиксации дийодида хрома в поровом пространстве абразивного инструмента и его конвективную сушку. В результате повышается эффективность импрегнирования абразивных инструментов дийодидом хрома, а также увеличивается удельная интенсивность съема металла с обрабатываемых деталей. 2 табл.

Способ импрегнирования абразивного инструмента, включающий пропитку последнего водным раствором, содержащим 20-25г дийодида хрома на литр воды, при комнатной температуре в течение 10–15 минут в емкости при ее периодическом встряхивании для фиксации дийодида хрома в поровом пространстве абразивного инструмента и конвективную сушку абразивного инструмента в течение 1,5–2 часов при температуре 40–50оС и при вращении импрегнированного инструмента с угловой скоростью 0,3–0,5 с-1, отличающийся тем, что предварительно импрегнируемый абразивный инструмент подвергают электролитической обработке в 10%-ном растворе железного купороса в течение 2–3 мин при комнатной температуре и силе тока, определяемой по формуле I=i⋅V, где i – объемная плотность тока, А/дм3, принимаемая в зависимости от характеристики абразива инструмента, V – объем абразивного инструмента, дм3.

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2532660C1 |

| СПОСОБ ИМПРЕГНИРОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2284895C2 |

| Способ пропитки абразивного инструмента на керамической связке | 1987 |

|

SU1454674A1 |

| JPH 10264036 A, 06.10.1998. | |||

Авторы

Даты

2017-05-23—Публикация

2016-02-15—Подача