Изобретение относится к стальному сплаву для получения низколегированной высокопрочной и одновременно вязкой стали с превосходной износостойкостью согласно п. 1 формулы изобретения.

В частности, изобретение относится к изготовленным из такой стали трубам, полосам и листам, из которых производятся, например, конструктивные детали для автомобильной промышленности, такие как кузовные листы, компоненты несущих конструкций или трубы для надувных подушек безопасности и цилиндрические трубы. В сфере промышленности по производству строительных машин, например, при наличии высоких требований к износостойкости из такого сплава могут изготавливаться износостойкие листы для механических лопат. Также эти стали применяются в тех случаях, когда требуется поглощать внезапно возникающую энергию удара, например при изготовлении стойкой к обстрелу брони.

Изготовленные из такой стали трубы могут быть сварными, полученными из горяче- или холоднокатаных полос, или бесшовными, которые в отдельных случаях могут иметь отклоняющееся от круглой формы поперечное сечение.

Конструкционные трубы или листы из этой легированной стали могут применяться и для особо нагруженных сварных стальных конструкций, например, в производстве кранов, мостов, судов, подъемных механизмов и грузовых автомобилей.

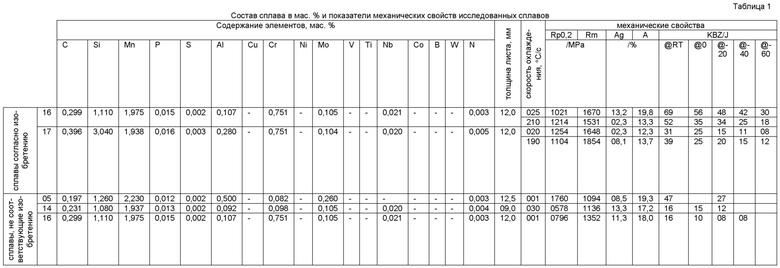

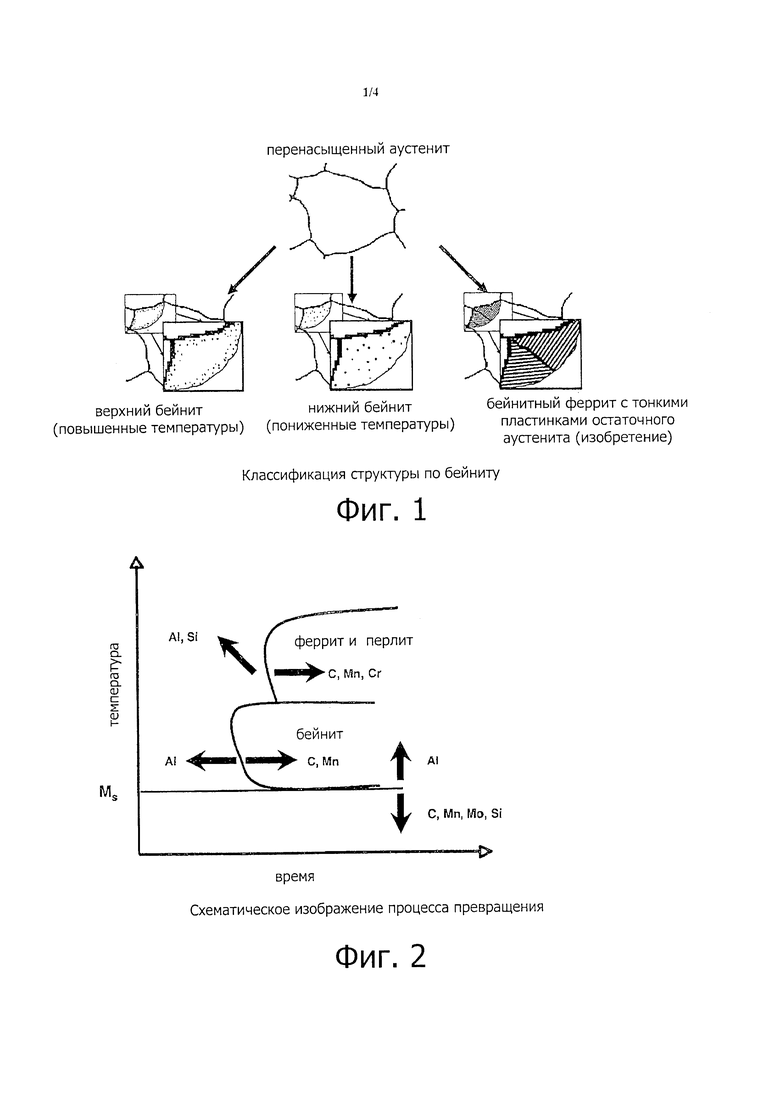

Требования о постоянном повышении прочности и улучшении обрабатываемости и свойств полученных конструктивных элементов при одновременном снижении веса и/или стоимости привели, в числе прочего, к разработке получаемых дуплекс-процессом сталей со сверхмелким зерном, которые известны также под названием «сверхбейнитных», являющихся не содержащими карбиды бейнитными сталями. Образование такой структуры, состоящей из бейнитного феррита с пластинками остаточного аустенита, схематически показано, по сравнению с верхней и нижней бейнитными структурами, на фиг. 1.

Отличием таких сталей является, например, прочность от 1000 до около 2000 МПа, зависящее от прочности относительное удлинение при разрыве не менее 5% и чрезвычайно мелко (нано)структурированная бейнитная структура с наличием остаточного аустенита.

Условием получения такой мельчайшей микроструктуры является фазовое превращение при низких температурах в диапазоне бейнита при исключении выделения цементита и образования мартенсита. Поэтому необходимо подавление выделяющихся в бейните карбидов, например цементита, так как они в качестве возможных причин образования трещин, во-первых, вызывают сильное охрупчивание и в результате этого более не достигается требуемая вязкость и, во-вторых, невозможно задать необходимые количества стабилизирующего аустенита для достижения свойств согласно изобретению.

Рентабельное применение таких сталей ограничено, правда, тем обстоятельством, что при указанных низких температурах превращения кинетика превращения резко замедляется, что в зависимости от состава сплава, в частности с увеличением содержания углерода, ведет к продолжительным изотермическим выдержкам от многих часов до нескольких суток. Однако такие длительные технологические периоды не приемлемы для рентабельного производства деталей, вследствие чего ведется поиск решений, касающихся способа легирования в целях ускорения превращения.

Состав сплава, для которого требуется столь длительное изотермическое превращение, вплоть до 48 часов, известен из WO 2009/075494 A1. Кроме того, недостаток проявляется в том, что в такой стали содержатся наряду с углеродом и железом дорогостоящие добавки, например никель, молибден, бор и титан, при этом достигаемые показатели вязкости не являются достаточно высокими для упомянутых областей применения.

Не содержащие карбиды бейнитные стали для железнодорожных рельсов известны, например, из DE 69631953 T2. Описанный здесь стальной сплав содержит наряду с добавками марганца и хрома, а также другими элементами, как молибден, никель, ванадий, вольфрам, титан и бор, также кремний в количестве от 1 до 3%.

Также в этом документе упоминается о том, что наряду с кремнием добавка алюминия также может уменьшать или подавлять образование карбидов в бейните и стабилизировать остаточный аустенит. Кроме того, эта сталь позволяет устранить недостаток, заключающийся в продолжительном времени превращения, причем с помощью непрерывного охлаждения на воздухе (воздушной закалки) может быть достигнута соответствующая бейнитная структура.

Эта сталь разработана с учетом требований к железнодорожным рельсам, которые подвергнуты сильному износу, но она не рентабельна или не применима для изготовления полос, листов и труб в указанной области применения, так как здесь, наряду с требованиями к износостойкости следует также обеспечить в равной мере соблюдение требований к прочности и вязкости. Кроме того, поперечные размеры рельсов при их небольшом сечении заметно отличаются от поперечных размеров полос, листов и труб, которые требуют приведения в соответствие концепции легирования с требуемыми свойствами материала после охлаждения стали на воздухе. Также недостатком известной стали является применение дорогостоящей добавки титана и других легирующих элементов, таких как никель, молибден и вольфрам.

Другая проблема, связанная с известной сталью, заключается в том, что не приведены сведения относительно содержания азота, который, в частности, при добавке алюминия оказывает отрицательное воздействие на свойства материала из-за образования нитридов алюминия.

При добавке алюминия во время затвердевания вследствие большого сродства к содержащемуся в стали азоту образуются крупные нитриды алюминия, которые первично выделяются в стали, что очень негативно сказывается на пластичности, ударной вязкости, стойкости к разрушению и пределе усталости стали и, следовательно, заметно ухудшает механические свойства. Повышенные содержания азота и алюминия в стали дополнительно усиливают этот эффект.

Это приводит к тому, что этот известный стальной сплав, который вместо кремния легирован алюминием или дополнительно легирован алюминием, на практике оказывается непригодным, так как количество выделений и размер вредных нитридов алюминия зависят от содержащегося в стали количества азота и алюминия, и поскольку содержание азота во внимание не принимается, то конкретные свойства материала остаются не предсказуемыми. Кроме того, для данной стали достигаемая вязкость остается недостаточно высокой для указанной области применения изобретения.

Подлежащие соблюдению требования к механическим свойствам стального сплава могут быть сведены к следующему:

Задачей изобретения является создание стального сплава для получения низколегированной, высокопрочной, одновременно вязкой, износостойкой, не содержащей карбиды бейнитной стали для производства полос, листов и труб, который является, с одной стороны, более дешевым, чем известные стальные сплавы и, с другой стороны, гарантирует получение равномерных, соответствующих требованиям свойств материала, таких как прочность, относительное удлинение при разрыве, вязкость и пр. Кроме того, эти свойства должны достигаться и при охлаждении в спокойной воздушной атмосфере при воздушной закалке.

Указанная задача решается с учетом ограничительной части в сочетании с признаками отличительной части п. 1 формулы изобретения. Оптимальные варианты развития представлены в зависимых пунктах формулы.

Согласно техническому решению изобретения предложен стальной сплав следующего химического состава (мас. %):

0,10-0,70 C,

0,25-4,00 Si,

0,05-3,00 Al,

1,00-3,00 Mn,

0,10-2,00 Cr,

0,001-0,50 Nb,

0,001-0,025 N,

не более 0,15 P,

не более 0,05 S,

остальное - железо с обусловленными плавкой примесями при необязательной добавке одного или нескольких элементов: Mo, Ni, Со, W, Nb, Ti или V, а также Zr и редкие земли при условии, что для предупреждения первичных выделений AlN соблюдается условие: Al×N<5×10-3 (мас. %) и для исключения образования цементита соблюдается условие: Si+Al>4×C (мас. %).

При необходимости может дополнительно проводиться легирование редкими землями и реакционными элементами, такими как Ce, Hf, La, Re, Sc и/или Y, в целом до 1 мас. %.

В форме трубной заготовки или сляба стали согласно изобретению уже после охлаждения на воздухе обладают прочностью (Rm) более 1250 МПа, относительным удлинением при разрыве более 12% и (ударной) вязкостью при -20°C не менее 15 Дж (см. таблицу 1). Структура состоит из свободного от карбидов бейнита и остаточного аустенита с содержанием не менее 75% бейнитного феррита, не менее 10% остаточного аустенита и не более 5% мартенсита (или мартенситной фазы и/или распавшегося аустенита).

Стальной сплав согласно изобретению основан на разработке не содержащей карбиды бейнитной стали, известной из DE 696 31 953 T2 и WO 2009/075494 A1.

Проведенные в рамках настоящего изобретения опыты неожиданно показали, что по сравнению с известным стальным сплавом для обеспечения необходимых свойств материала наряду с превосходными показателями прочности и износостойкости может быть достигнута очень высокая вязкость при воздушной закалке путем целевого введения алюминия в интервале от 0,05 до 3,0 мас. % и ниобия в интервале от 0,001 до 0,5 мас. %. В частности, добавка ниобия обеспечивает при этом заметное повышение вязкости за счет измельчения зерна, вследствие чего такой сплав оптимально соответствует повышенным требованиям как к механическим свойствам, так и к износостойкости.

Кроме того, в результате оптимальной добавки хрома в количестве от 0,10 до 2,00 мас. % существенно контролируется кинетика образования феррита, за счет чего эффективно предупреждается образование крупных полигональных ферритных зерен, способных отрицательно влиять на свойства материала. Решающее значение имеет при этом согласованность между содержаниями алюминия и хрома. Если алюминий ускоряет ферритное и бейнитное превращение, то добавка хрома ферритное превращение замедляет (см. также фиг. 2). Путем целевого комбинирования этих обоих элементов можно контролировать кинетику образования как феррита, так и бейнита.

Наряду с известным оптимальным воздействием добавки алюминия на предупреждение выделения карбидов в бейните опыты также показали, что добавка алюминия по сравнению с кремнием заметно ускоряет кинетику бейнитного превращения. Это превращение возрастает с увеличением содержания алюминия, что означает, что вязкость и прочность стали согласно изобретению после непрерывного охлаждения заметно повышаются по сравнению со сталями, легированными только кремнием, т.е. могут быть достигнуты повышенные показатели вязкости и прочности. Оптимально, чтобы скорость охлаждения составляла более 10°C/с, что необходимо для достижения требуемой комбинации механических свойств также и более толстых листов (например, толщиной от 10 мм); требуемые механические свойства могут быть достигнуты также оптимальными для тонких листов путем охлаждения в спокойной воздушной атмосфере или путем согласования концепции лигирования. Влияние разных легирующих элементов на кинетику превращения показано на фиг. 2. На ней схематически изображено влияние элементов C, Si, Al, Mn, Cr и Мо на кинетику превращения феррита, перлита и бейнита, а также на температуру начала мартенситного превращения.

Согласно изобретению, по сравнению с известной сталью, для достижения указанных оптимальных свойств крайне необходимо, чтобы содержание азота не превышало указанный верхний предел, составляющий 0,025 мас. %, лучше 0,015 мас. %, оптимально 0,010 мас. %, для минимизации количества и размера вредных нитридов алюминия в качестве первичных выделений в стали, причем дополнительно должно соблюдаться условие: Al×N<5×10-3 (мас. %). С другой же стороны, необходимо минимальное содержание азота, составляющее 0,001 мас. %, оптимально 0,0020 мас. %, для обеспечения образования карбонитридов ниобия, необходимых для повышения вязкости за счет измельчения зерна.

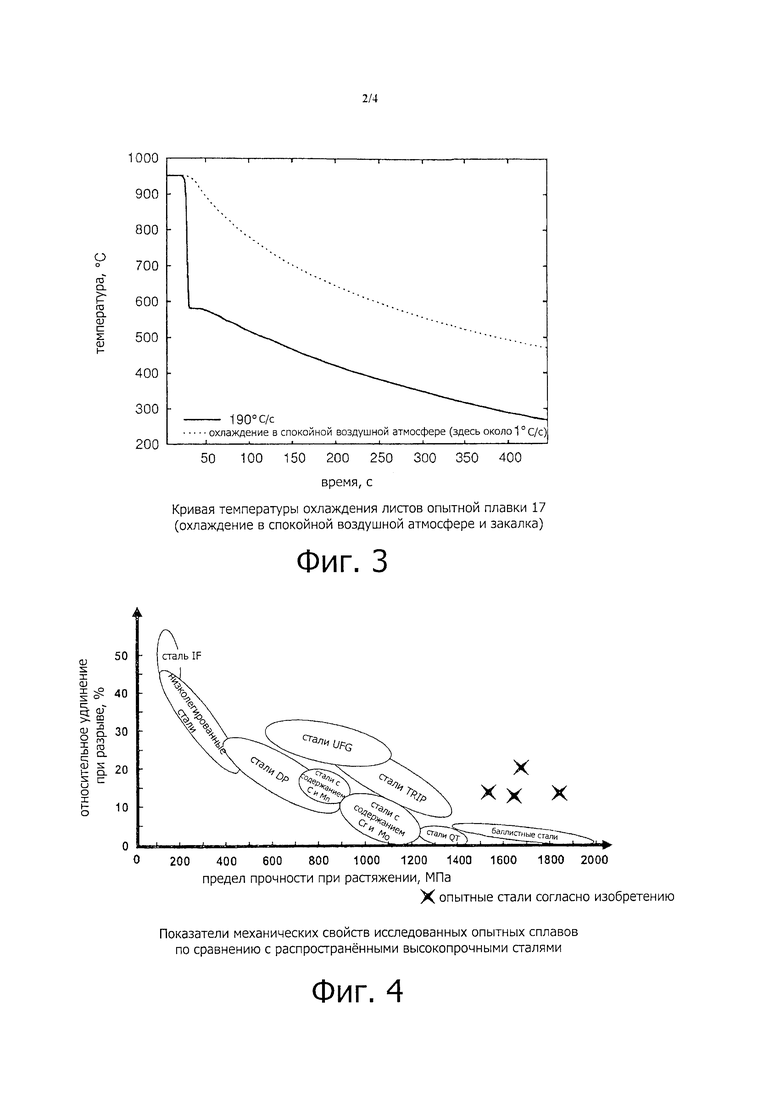

Исследованные составы сплавов и полученные показатели механических свойств представлены в таблице 1. При этом все образцы были нагреты до приблизительно 950°C и затем охлаждены в спокойной воздушной атмосфере или ускоренно. Необходимая скорость охлаждения задавалась с учетом толщины листа и его состава. Как показали результаты механического отбора образцов, требуемые свойства не были достигнуты при опытной плавке 14 из-за слишком низкого содержания хрома. Опытная плавка 16 согласно изобретению соответствовала требованиям вследствие повышенной толщины листов, составившей 12 мм, только благодаря ускоренному охлаждению. Типичные температурные кривые при охлаждении в спокойной воздушной атмосфере или при закалке представлены на фиг. 3.

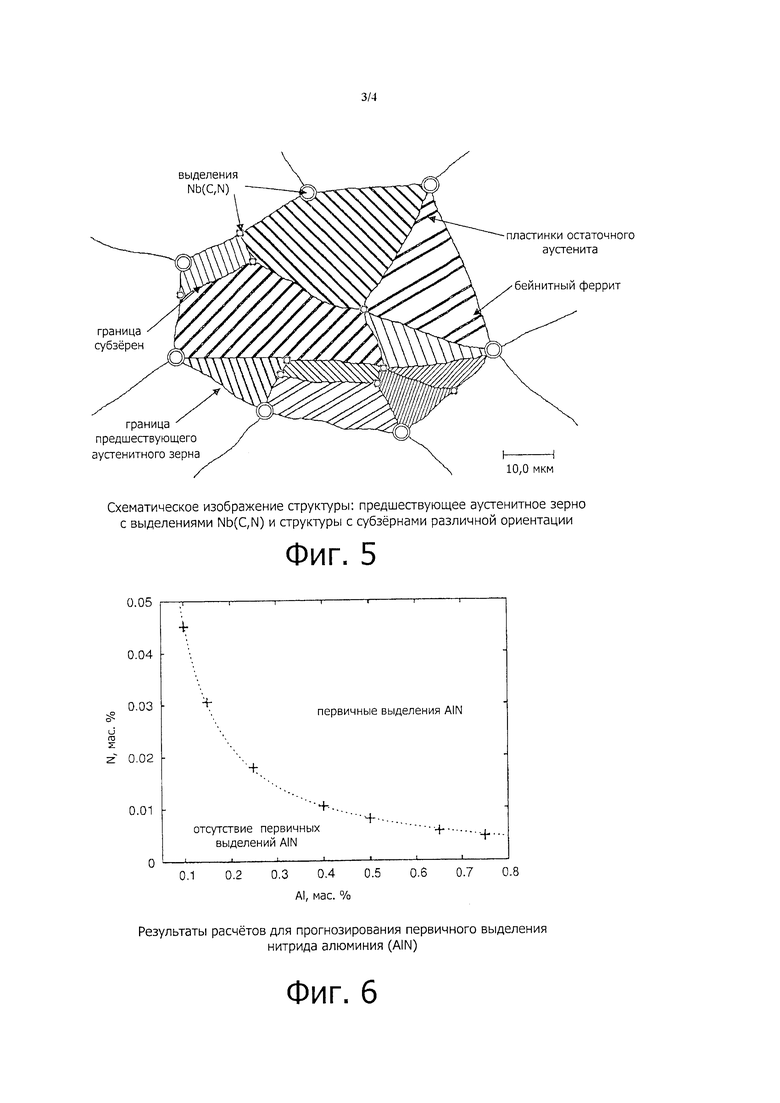

На фиг. 4 показаны некоторые из проведенных опытных плавок, показатели механических свойств и условия охлаждения по сравнению с распространенными, и высокопрочными сталями. Очевидно, что созданный стальной сплав входит в состав материалов с повышенной прочностью при одновременно заметно улучшенном относительном удлинении.

Результаты убедительно подтвердили превосходные механические свойства (прочность и вязкость стального сплава согласно изобретению в виде полуфабриката, такого как трубные заготовки и слябы) в закаленном состоянии (таблица 1).

Существенным элементом выступает алюминий, который в сочетании с кремнием наряду с ускорением кинетики превращения подавляет выделение карбидов в бейните, в результате чего стабилизируется остаточный аустенит, так как углерод обладает лишь незначительной растворимостью в феррите. Большое содержание остаточного аустенита, составляющее не менее 10%, в бейните обеспечивает наряду с крайне мелкой пластинчатой структурой превосходные механические свойства. Посредством растрового электронного микроскопа были определены разные компоненты структуры, причем было установлено среднее расстояние между пластинками, составившее 300 нм. Схематическое изображение прежнего аустенитного зерна с субструкторой (например, с субзернами) с тонкопластинчатой микроструктурой приведено на фиг. 5. При этом посредством выделений Nb(C,N) была стабилизирована прежняя структура из аустенитных зерен.

При соответствующем содержании остаточного аустенита возможно эффективно использовать так называемый TRBP-эффект (TRIP - пластичность, наведенная превращением). Стали, которые обозначены этим понятием, обладают одновременно очень высокой прочностью и высокой пластичностью, что делает их особо пригодными для холодной деформации. Эти свойства достигаются благодаря их особенной микроскопической структуре, при этом вызываемое деформацией образование мартенсита и связанное с этим упрочнение задерживается, а пластичность возрастает. Действие эффекта TRIP оптимально при количестве остаточного аустенита в структуре от около 10 до 20%.

Ниже подробнее поясняется состав сплава согласно изобретению.

- Углерод: по соображениям достаточной прочности материала минимальное содержание углерода должно составлять не менее 0,10 мас. %. С учетом достаточно низкой температуры начала мартенситного превращения и, следовательно, образования очень мелкой микроструктуры при все еще хорошей свариваемости содержание углерода не должно превышать 0,70 мас. %. Оптимальными оказались содержания углерода от 0,15 до 0,60 мас. %, причем оптимальные свойства достигаются в том случае, когда содержание углерода составляет от 0,18 до 0,50 мас. %.

- Алюминий/кремний: существенным элементом для достижения требуемых свойств материала после непрерывного охлаждения служит алюминий, который сильно ускоряет кинетику превращения. Для достижения этого эффекта содержание алюминия должно составлять не менее 0,05 мас. % и не более 3,00 мас. %, так как в противном случае могут образоваться крупные полигональные ферритовые зерна, снова ухудшающие механические свойства. Если же содержание алюминия слишком мало, то бейнитное превращение протекает слишком медленно, из-за чего усиленно образуется мартенсит, что неблагоприятно сказывается на относительном удлинении при разрыве и ударной вязкости надрезанного образца. Для достаточного подавления карбидов в бейните может быть дополнительно введен кремний в количестве от 0,25 до 4,00 мас. %. Хорошие свойства материала достигаются при содержании алюминия в количестве от 0,07 до 1,50 мас. %, оптимально от 0,09 до 0,75 мас. %. Соответствующее содержание кремния составляет от 0,50 до 1,75 мас. % или от 0,75 до 1,50 мас. %.

- В результате целевой добавки хрома в интервале не менее 0,10 до 2,00 мас. % может быть задержано ферритное превращение, а при комбинации с алюминием может целенаправленно контролироваться кинетика образования как феррита, так и бейнита. Оптимальные содержания хрома составляют от 0,10 до 1,75 мас. % или от 0,10 до 1,50 мас. %.

- Марганец: добавка марганца в интервале от 1,00 до 3,00 мас. % производится с учетом соответствующих требований к стальному сплаву, представляющему собой компромисс между прочностью, достигаемой за счет увеличения добавки, и достаточной вязкостью, достигаемой при низких содержаниях. Для очень хорошей или оптимальной комбинации свойств содержание марганца должно составлять от 1,50 до 2,50 мас. % или от 1,70 до 2,50 мас. %.

- Ниобий/азот: содержание ниобия необходимо устанавливать в интервале от 0,001 до 0,50 мас. % для образования Nb(C,N). Происходящее измельчение зерен способствует заметному повышению вязкости. Дополнительно рекомендуется вводить азот в количестве от 0,001 до 0,025 мас. % для образования Nb(N), так как NbN более устойчив, чем NbC и, следовательно, способствует более сильному измельчению зерен. Оптимальные содержания ниобия составляют от 0,001 до 0,10 мас. % или от 0,001 до 0,05 мас. % при оптимальном содержании азота от 0,001 до 0,015 мас. % или от 0,002 до 0,010 мас. %. Кроме того, в результате добавки азота ниобий не связывает углерод в слишком большом количестве, так как в противном случае углерод может потерять свою функцию по стабилизации аустенита.

- В случае необходимости, для дополнительного повышения прочности легирование может проводиться, например, молибденом (в количестве до 1,00 мас. %), никелем (в количестве до 5,00 мас. %), кобальтом (в количестве до 2,00 мас. %) или вольфрамом (в количестве до 1,50 мас. %) в качестве твердорасплавных отвердителей. В качестве альтернативы или дополнительно легирование может проводиться микролегарующими элементами на основе ванадия в количестве до 0,2 мас. % и/или титана в количестве до 0,10 мас. %. При этом необходимо соблюдать суммарное содержание Ti и V не более 0,20 мас. % и Ni, Mo, Со, W, Zr не более 5,50 мас. %. Для обеспечения возможности использования эффекта этих легирующих элементов минимальное содержание должно составлять 0,01 мас. %.

- Редкие земли и реакционные элементы: оптимальная добавка редких земель и реакционных элементов, таких как Се, Hf, La, Re, Sc и/или Y, может проводиться для регулировки целевого расстояния между пластинками и, следовательно, для дополнительного увеличения прочности и вязкости при содержании в целом до 1 мас. %. При необходимости суммарное содержание легирующих элементов должно составлять 20 ч./млн.

В отношении состава сплава для достижения требуемых свойств материала, в частности механических и технологических свойств, необходимо соблюдать или учитывать следующие условия для кинетики превращения и режима превращения (фиг. 2): стабилизация остаточного аустенита температура начала мартенситного превращения с учетом скорости охлаждения, при этом в приведенные эмпирически выведенные формулы следует подставить содержания C, Mn, Si, Al, Cr и Mo и T в качестве скорости охлаждения в°C/с. Единицы для применяемых в формулах коэффициентов следует выбирать с учетом использованных в формулах переменных.

- Кинетика ферритного превращения:

Для соблюдения или регулирования механических и технологических свойств, в частности, для предупреждения образования крупных полигональных ферритовых зерен, отрицательно сказывающихся на свойства материала, необходимо соблюдение следующего условия:

(35×C)+(10×Mn)-Si-(5×Al)+Cr>13/T+10.

- Кинетика бейнитного превращения:

Приводимое ниже равенство для кинетики бейнитного превращения необходимо соблюдать для того, чтобы можно было задать оптимальную для механических и технологических свойств микроструктуру с очень тонкими бейнитными пластинками феррита и остаточного аустенита:

400×exp[(-7×C)-(4×Mn)+8Al+3]/T>1.

- Температура начала мартенситного превращения (°C):

для исключения значительной доли мартенсита в структуре, которая способна ухудшить механические и технологические свойства, температуру начала мартенситного превращения следует определять следующим образом:

525-(350×С)-(45×Mn)-(16×Mo)-(5×Si)+(15×Al)<<400.

Для стабилизации остаточного аустенита следует подавить образование цементита. Это достигается путем целевого легирования кремнием и алюминием, так как эти оба элемента обладают низкой растворимостью в цементите. Для этого следует выполнить следующее условие:

Si+Al>4×C.

Для предупреждения вредных первичных выделений AlN необходимо выполнить следующее условие:

Al×N<5×10-3.

На фиг. 6 еще раз графически показана эта зависимость.

- Способность к превращению:

Для регулирования свойств согласно изобретению на основе описанной микроструктуры необходимо выполнить до заключительной термообработки полную аустенизацию сталей согласно изобретению (см. фиг. 1).

Для достижения необходимой комбинации механических свойств (прочности, пластичности и вязкости) следует соблюсти следующее соотношение между феррито- и аустенитообразующими элементами:

C+Si/6+Mn/4+(Cr+Mo)/3>1.

Микроструктура стали согласно изобретению состоит из бейнитного феррита и пластинок остаточного аустенита. В ней могут содержаться до 5% мартенсита (или мартенсит-аустенитной фазы и/или распавшегося аустенита). Двумя важнейшими показателями структуры, существенно влияющими на механические свойства стали, являются расстояние между пластинками и доля остаточного аустенита. Чем меньше расстояние между пластинками и чем больше доля остаточного аустенита, тем больше прочность и относительное удлинение при разрыве материала.

Для достижения необходимой высокой прочности материала, составляющей не менее 1250-2500 МПа, среднее расстояние между пластинками должно составлять менее 750 нм, предпочтительно менее 500 нм.

Для достижения относительного удлинения (и удаления при разрыве) не менее 12% доля остаточного аустенита должна составлять не менее 10%, доля мартенсита - не более 5%.

Для достижения требуемой высокой вязкости посредством измельчения зерен путем образования карбонитридов ниобия средний размер предшествующего аустенитного зерна не должен превышать 100 мкм.

Поскольку микроструктура очень мелкая, то ее компоненты почти неразличимы под оптическим микроскопом, из-за чего приходиться в отдельных случаях пользоваться комбинацией из электронного микроскопа и рентгеновской дифракции.

Компоненты структуры различимы посредством растровой электронной микроскопии. Таким способом было определено среднее расстояние между пластинками, составившее около 300 нм.

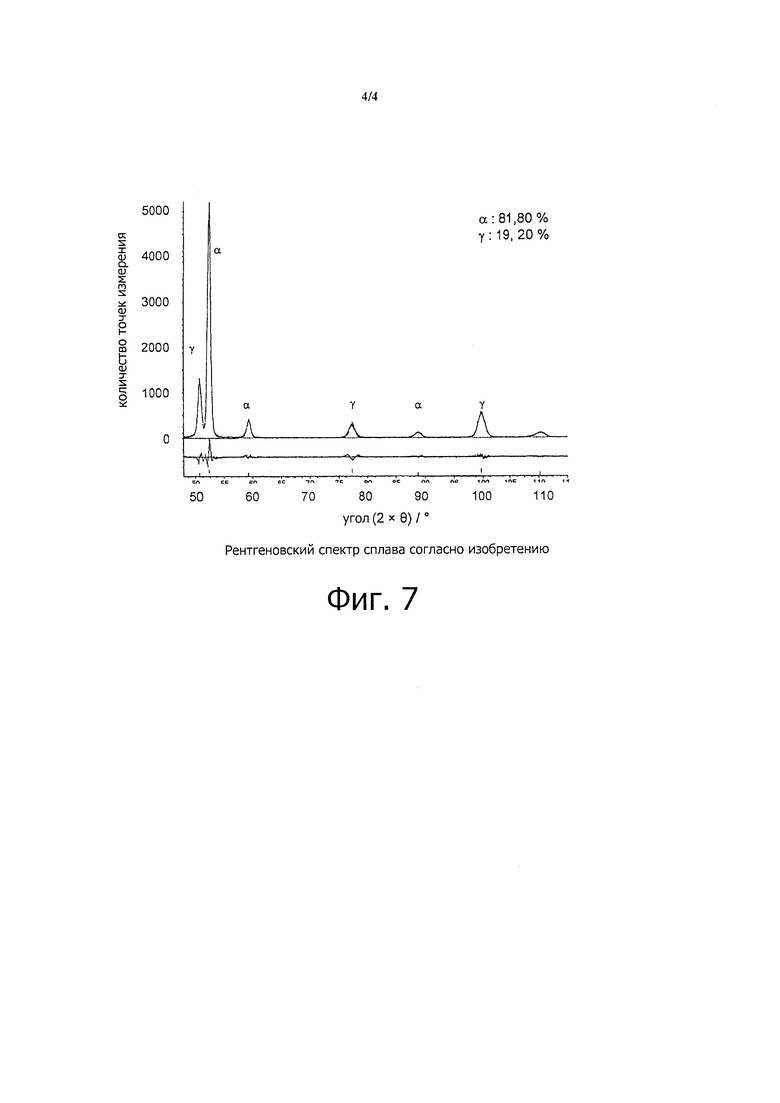

Результат измерения посредством рентгеновской дифракции показан на фиг. 7. По распределению интенсивности рентгеновского спектра могут быть определены кристаллическая структура содержащихся компонентов структуры и их фазные доли.

Методом рентгеновской дифракции определили доли остаточного аустенита, составившие от 10 до 20%.

Изобретение относится к металлургии, а именно низколегированной высокопрочной, не содержащей карбиды бейнитной стали. Сталь имеет следующий химический состав, мас.%: 0,10-0,70 C; 0,25-4,00 Si; 0,05-3,00 Al; 1,00-3,00 Mn; 0,10-2,00 Cr; 0,001-0,50 Nb; 0,001-0,025 N; не более 0,15 P; не более 0,05 S; остальное - железо с обусловленными плавкой примесями при необязательной добавке одного или нескольких элементов: Mo, Ni, Со, W, Ti или V, а также Zr и редкие земли. Для предупреждения первичных выделений A1N соблюдается условие: Al×N<5×10-3 (мас.%), а для исключения образования цементита соблюдается условие: Si+Al>4×C (мас.%). Средний размер предшествующего аустенитного зерна не превышает 100 мкм, а среднее расстояние между пластинками аустенита составляет менее 750 нм. Сталь обладает требуемой вязкостью и высокой износостойкостью. 3 н. и 5 з.п. ф-лы, 7 ил., 1 табл.

1. Низколегированная высокопрочная, не содержащая карбиды бейнитная сталь, имеющая следующий химический состав, мас.%:

0,10-0,70 С,

0,25-4,00 Si,

0,05-3,00 Al,

1,00-3,00 Mn,

0,10-2,00 Cr,

0,001-0,50 Nb,

0,001-0,025 N,

не более 0,15 P,

не более 0,05 S,

остальное - железо с обусловленными плавкой примесями при содержании необязательных легирующих одного или нескольких элементов: Mo, Ni, Со, W, Ti или V, а также Zr и редких земель при условии, что для предупреждения первичных выделений AlN соблюдается условие:

Al×N<5×10-3 (мас.%), а для исключения образования цементита соблюдается условие: Si+Al>4×С (мас.%),

при этом содержание необязательных легирующих элементов составляет, мас.%:

не более 5,00 Ni,

не более 1,00 Мо,

не более 2,00 Со,

не более 1,50 W,

не более 0,10 Ti,

не более 0,20 V,

суммарное содержание Ti и V не более 0,20% и суммарное содержание Ni, Mo, Со, W не более 5,50%, средний размер предшествующего аустенитного зерна не превышает 100 мкм и среднее расстояние между пластинками аустенита составляет менее 750 нм.

2. Сталь по п. 1, отличающаяся тем, что она содержит, мас.%:

0,15-0,60 С,

0,50-1,75 Si,

0,07-1,50 Al,

1,50-2,50 Mn,

0,10-1,75 Cr,

0,001-0,10 Nb,

0,001-0,015 N.

3. Сталь по п. 2, отличающаяся тем, что она содержит, мас.%:

0,18-0,50 С,

0,75-1,5 Si,

0,09-0,75 Al,

1,70-2,50 Mn,

0,10-1,5 Cr,

0,001-0,05 Nb,

0,002-0,010 N.

4. Сталь по любому из пп.1-4, отличающаяся тем, что структура стали состоит из не содержащего карбиды бейнита и остаточного аустенита при содержании не менее 75% бейнита, не менее 10% остаточного аустенита и не более 5% мартенсита.

5. Сталь по любому из пп.1-4, отличающаяся тем, что для достижения необходимых свойств материала кинетика превращений, температуры начала мартенситного превращения и образования структуры удовлетворяет следующим условиям:

- кинетика ферритного превращения:

(35×C)+(10×Mn)-Si-(5×Al)+Cr>13/Т+10,

где С, Mn, Si и Al соответствуют содержанию элемента, мас.%, Т - скорость охлаждения, °С/с,

- кинетика бейнитного превращения:

400×ехр[(-7×С)-(4×Mn)+8Al+3]/Т>1,

где С, Mn и Al соответствуют содержанию элемента, мас.%, Т - скорость охлаждения, °С/с,

- температура начала мартенситного превращения:

525-(350×С)-(45×Mn)-(16×Мо)-(5×Si)+(15×Al)<<400°С,

где С, Mn, Si, Al и Мо соответствуют содержанию элемента, мас.%,

- стабилизация остаточного аустенита:

Si+Al>4×С,

где С, Si и Al соответствуют содержанию элемента, мас.%,

- предупреждение первичных выделений AlN:

Al×N<5×10-3,

где Al и N соответствуют содержанию элемента, мас.%,

- соблюдение требуемой комбинации механических свойств:

C+Si/6+Mn/4+(Cr+Mo)/3>1.

6. Сталь по п. 5, отличающаяся тем, что среднее расстояние между пластинками аустенита составляет менее 500 нм.

7. Применение стали по любому из пп.1-6 в качестве материала для производства горяче- и холоднокатаных полос, листов, труб, профилей или кованых деталей для нужд автомобильной промышленности, строительной промышленности и машиностроения, а также прутков и проволоки.

8. Применение стали по любому из пп.1-6 в качестве материала для производства износостойких деталей и элементов броневой защиты.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖИЗНЕСПОСОБНОСТИ РАЗВИВАЮЩИХСЯ ПЧЕЛИНЫХ МАТОК | 2006 |

|

RU2365103C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ПЛИТ С ВЕЛИКОЛЕПНОЙ ПЛАСТИЧНОСТЬЮ И ПРОИЗВОДИМЫЕ ЭТИМ СПОСОБОМ ПЛИТЫ | 2006 |

|

RU2403311C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ХОЛОДНОКАТAНЫХ И ОТОЖЖЕННЫХ СТАЛЬНЫХ ЛИСТОВ И ЛИСТЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2437945C2 |

| US 20110126946 A1, 02.06.2011. | |||

Авторы

Даты

2017-05-23—Публикация

2013-08-28—Подача