Настоящее изобретение относится к изготовлению дважды отожженных стальных листов высокой прочности, имеющих одновременно механическую прочность и способность к деформации, позволяющие осуществлять операции деформирования в холодном состоянии. В частности, изобретение относится к сталям, имеющим механическую прочность, превышающую или равную 980 МПа, предел упругости, превышающий или равный 650 МПа, равномерное удлинение, превышающее или равное 15%, удлинение при разрыве, превышающее или равное 20%.

Требования к сокращению выбросов газов с парниковым эффектом в сочетании с требованиями безопасности автотранспортных средств, а также стоимость топлива заставляют конструкторов самоходных наземных транспортных средств все чаще использовать стали с повышенной механической прочностью для кузова, чтобы уменьшить толщину деталей и, следовательно, вес транспортных средств и одновременно сохранить характеристики механической прочности конструкций. В этой перспективе все большее значение приобретают стали, объединяющие в себе повышенную прочность и достаточную деформируемость для придания им формы без появления трещин. Так, со временем последовательно были предложены несколько семейств сталей, обеспечивающих различные уровни механической прочности. Эти семейства включают в себя двухфазные стали DP от Dual Phase, стали TRIP от Transformation Induced Plasticity, многофазные стали и даже стали низкой плотности (FeAl).

Следовательно, для удовлетворения этого требования выпуска все более легких транспортных средств необходимо иметь все более прочные стали, чтобы компенсировать уменьшение толщины. Однако в области углеродистых сталей известно, что повышение механической прочности, как правило, сопровождается потерей пластичности. Кроме того, конструкторы самоходных наземных транспортных средств проектируют все более сложные детали, которые требуют использования сталей с высокими уровнями пластичности.

Из патента ЕР 1365037А1 известна сталь, содержащая следующие химические компоненты, в мас.%: С: 0,06-0,25%, Si + Al: 0,5-3%, Mn: 0,5-3%, P: 0.15% или меньше, S: 0,02% или меньше, и, возможно, дополнительно содержащая по меньшей мере один из следующих компонентов, в мас.%: Мо: 1% или меньше, Ni: 0.5% или меньше, Cu: 0,5% или меньше, Cr: 1% или меньше, Ti: 0,1% или меньше, Nb: 0,1% или меньше, V: не менее 0,1%, Ca: 0,003% или меньше, и/или REM: 0,003% или меньше в сочетании с микроструктурой, в основном состоящей из отпущенного мартенсита или отпущенного бейнита, представляющей собой 50% или более в процентах площади, или отпущенного мартенсита или отпущенного бейнита, представляющей собой 15% или более пространственного показателя относительно всей структуры, и дополнительно содержащей феррит, отпущенный мартенсит или отпущенный бейнит, и со структурой второй фазы, содержащей отпущенный аустенит, который представляет собой от 3 до 30% по площади сечения, и дополнительно, возможно, содержащей бейнит и/или мартенсит, при этом остаточный аустенит имеет концентрацию С (С гамма R) 0,8% или более. Решение по этой патентной заявке не позволяет достигать достаточно высоких уровней прочности, необходимых для значительного уменьшения толщины и, следовательно, веса листов, используемых, например, в автомобильной промышленности.

С другой стороны, в патенте US20110198002А1 раскрыты высокопрочная сталь с нанесенным в горячем состоянии покрытием, имеющая механическую прочность, превышающую 1200 МПа, удлинение, превышающее 13% и коэффициент раздачи отверстия 50%, а также способ варки этой стали со следующим химическим составом: 0,05-0,5% углерода, 0,01-2,5% кремния, 0,5-3,5% марганца, 0,003-0,100% фосфора, до 0,02% серы и 0,010-0,5% алюминия, остальное составляют примеси. Микроструктура этой стали содержит в проценте площади 0-10% феррита, 0-10% мартенсита и 60-95% отпущенного мартенсита и содержит в количествах, определенных рентгенографией: 5-20% остаточного аустенита. Однако сталь согласно этому решению имеет низкую пластичность, что не позволяет осуществлять деформирование детали из стали, полученной согласно этой заявке.

Наконец, известна публикация “Fatigue strength of newly developed high-strength low alloy TRIP-aided steels with good hardenability”, где раскрыта сталь следующего состава: 0,4% С, 1,5% Si, 1,5% Mn, 0-1,0% Cr, 0-0,2% Mo, 0,05% Nb, 0-18 частей на миллион В, для применения в автомобильной промышленности. Эта сталь характеризуется очень хорошим поведением при усталости, намного превосходя в этом плане известные стали. Это поведение становится еще более выраженным при добавлении В, Cr и Мо. Микроструктура этой стали характеризуется TRIP-эффектом с высоким содержанием метастабильного остаточного аустенита, который препятствует появлению и распространению трещин за счет пластического ослабления и образования мартенсита во время превращения из аустенита. В этой статье описан способ производства сталей, обладающих отличным компромиссом прочность-пластичность, но раскрытые химические составы, а также способы получения не только не совместимы с промышленным производством, но также создают трудности при нанесении покрытий.

Задачей настоящего изобретения является решение вышеупомянутых проблем. Оно призвано предложить холоднокатаную сталь, имеющую механическую прочность, превышающую или равную 980 МПа, предел упругости, превышающий или равный 650 МПа, а также равномерное удлинение, превышающее или равное 15%, и удлинение при разрыве, превышающее или равное 20%, а также способ ее получения. Изобретение призвано также предложить сталь, которую можно получать в ходе стабильного производства.

В связи с этим, объектом изобретения является стальной лист, в состав стали которого входят в мас.%: 0,20% ≤ С ≤ 0,40%, предпочтительно 0,22% ≤ С ≤ 0,332%, 0,8%≤Mn≤1,4%, предпочтительно 1,0% ≤ Mn ≤ 1,4%, 1,60% ≤ Si ≤ 3,00%, предпочтительно 1,8% ≤ Si ≤ 2,5%, 0,015 ≤ Nb ≤ 0,150%, предпочтительно 0,020% ≤ Nb ≤ 0,13%, Al ≤ 0,1%, Cr ≤ 1,0%, предпочтительно Cr ≤ 0,5%, S ≤ 0,006%, P ≤ 0,030%, Ti ≤ 0,05%, V ≤ 0,05%, Mo<0,03%, B ≤ 0,003%, N ≤ 0,01%, остальную часть состава составляет железо и примеси, неизбежные при варке стали, при этом микроструктура содержит в процентах по площади от 10 до 30% остаточного аустенита, от 30 до 60% отожженного мартенсита, от 5 до 30% бейнита, от 10 до 30% свежего мартенсита и менее 10% феррита.

Предпочтительно заявленный стальной лист имеет покрытие из цинка или цинкового сплава или покрытие из алюминия или алюминиевого сплава. Эти покрытия могут быть легированы или не легированы железом, при этом говорят об оцинкованном листе (GI/GA).

В идеале заявленные листы характеризуются таким механическим поведением, при котором механическая прочность превышает или равна 980 МПа, предел упругости превышает или равен 650 МПа, равномерное удлинение превышает или равно 15% и удлинение при разрыве превышает или равно 20%.

Объектом изобретения является также способ изготовления дважды отожженного холоднокатаного стального листа с возможным покрытием, включающий в себя следующие последовательные этапы:

- получение стали с заявленным составом,

- указанную сталь отливают в виде полуфабриката, затем

- указанный полуфабрикат нагревают до температуры Trech, составляющей от 1100°С до 1280°С, для получения нагретого полуфабриката, затем

- указанный нагретый полуфабрикат подвергают горячей прокатке, при этом температура конца горячей прокатки Tfl превышает или равна 900°С, для получения горячекатаного листа, затем

- указанный горячекатаный лист сматывают в рулон при температуре Tbob, составляющей от 400 до 600°С, для получения смотанного горячекатаного листа, затем

- указанный смотанный горячекатаный лист охлаждают до окружающей температуры, затем

- указанный смотанный горячекатаный лист разматывают и очищают его поверхность, затем

- указанный горячекатаный лист подвергают холодной прокатке с коэффициентом обжатия от 30 до 80% для получения холоднокатаного листа, затем

- производят первый отжиг указанного холоднокатаного листа, нагревая его со скоростью VC1 от 2 до 50°С/с до температуры Tsoaking1, составляющей от TS1 = 910,7 - 431,4*C - 45,6*Mn + 54,4*Si - 13,5*Cr + 52,2*Nb, где значения содержания выражены в мас.%, до 950°С в течение времени tsoaking1 от 30 до 200 секунд, затем:

- указанный лист охлаждают до окружающей температуры со скоростью, превышающей или равной 30°С/с, затем

- производят второй отжиг указанного листа, нагревая его со скоростью VC2 от 2 до 50°С/с до температуры Tsoaking2, составляющей от Ас1 до TS2 = 906,5 - 440,6*C - 44,5*Mn + 49,2*Si - 12,4*Cr + 55,9*Nb, в течение времени tsoaking2 от 30 до 200 секунд, затем:

- указанный лист охлаждают со скоростью, превышающей или равной 30°С/с, до температуры конца охлаждения TOA, составляющей от 420°С до 480°С, затем

- указанный лист выдерживают в температурном диапазоне от 420 до 480°С в течение времени tOA от 5 до 120 секунд, затем

- опционально на указанный лист наносят покрытие перед охлаждением указанного листа до окружающей температуры.

В предпочтительном варианте осуществляют так называемый базовый отжиг указанного смотанного в рулон горячекатаного листа перед холодной прокаткой таким образом, чтобы указанный лист нагреть и выдержать при температуре, составляющей от 400°С до 700°С в течение времени от 5 до 24 часов.

Предпочтительно лист выдерживают при температуре конца охлаждения ТОА в условиях изотермии от 420 до 480°С от 5 до 120 секунд.

Предпочтительно дважды отожженный холоднокатаный лист подвергают затем холодной прокатке с коэффициентом обжатия от 0,1 до 3% перед нанесением покрытия.

В предпочтительном варианте дважды отожженный лист нагревают до температуры выдерживания Tbase, составляющей от 150°С до 190°С, в течение времени выдерживания tbase от 10 часов до 48 часов.

Предпочтительно после выдерживания при ТОА на лист наносят покрытие путем погружения в жидкую ванну с одним из следующих элементов: Al, Zn, сплав Al или сплав Zn.

Заявленный дважды отожженный холоднокатаный лист с покрытием или лист, полученный при помощи заявленного способа, предназначен для изготовления деталей для самоходных наземных транспортных средств.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания.

Согласно изобретению, содержание углерода в мас.% составляет от 0,20 до 0,40%. Если содержание углерода в заявленном листе ниже 0,20 мас.%, механическая прочность становится недостаточной, и остаточная фракция аустенита является недостаточной и недостаточно устойчивой, чтобы достичь равномерного удлинения, превышающего 15%. При значении сверх 0,40% свариваемость уменьшается, так как образуются микроструктуры с низкой вязкостью в зоне термического влияния или в расплавленной зоне в случае контактной сварки. Согласно предпочтительному варианту, содержание углерода составляет от 0,22 до 0,32%. Внутри этого интервала свариваемость является удовлетворительной, устойчивость аустенита оптимизирована, и фракция свежего мартенсита находится в заявленном интервале.

Согласно изобретению, содержание марганца составляет от 0,8 до 1,4%, он является упрочняющим элементом за счет твердого раствора замещения, стабилизирует аустенит и снижает температуру превращения Ас3. Следовательно, марганец способствует повышению механической прочности. Согласно изобретению, для получения искомых механических свойств необходимо содержание не менее 0,8 мас.%. Однако при значении сверх 1,4% его аустенитообразующий характер приводит к замедлению кинетики бейнитного превращения, происходящего во время выдерживания при температуре конца охлаждения ТОА, и бейнитная фракция остается недостаточной для получения предела упругости, превышающего 650 МПа. Предпочтительно выбирают интервал содержания марганца от 1,0% до 1,4%, что позволяет получить удовлетворительную механическую прочность без риска уменьшения бейнитной фракции и, следовательно, снижения предела упругости и без повышения закаливаемости в свариваемых сплавах, что повлияло бы на свариваемость заявленного листа.

Содержание кремния должно составлять от 1,6 до 3,0%. В этом интервале устойчивость остаточного аустенита становится возможной за счет добавления кремния, который значительно снижает выделение карбидов во время цикла отжига и, в частности, во время бейнитного превращения. Это происходит благодаря тому, что растворимость кремния в цементите является очень низкой и этот элемент повышает активность углерода в аустените. Таким образом, любому образованию цементита будет предшествовать этап выброса Si на границе раздела. Обогащение аустенита углеродом приводит к его стабилизации при окружающей температуре на дважды отожженном и содержащем покрытие стальном листе. Впоследствии приложение внешнего напряжения, например, деформации приведет к превращению этого аустенита в мартенсит. Результатом этого превращения является такое стойкость к повреждениям. Кремний тоже является упрочняющим элементом в твердом растворе и позволяет достигать пределов упругости и механической прочности в соответствии с изобретением. Что касается свойств в рамках изобретения, добавление кремния в количестве более 3,0% будет способствовать образованию феррита и не позволит получить заявленную механическую прочность, кроме того будет происходить образование оксидов, характеризующихся сильным сцеплением, которые могут стать причиной поверхностных дефектов и будут мешать сцеплению покрытия из цинка или из цинкового сплава. Минимальное содержание следует зафиксировать в значении 1,6 мас.%, чтобы получить стабилизирующий эффект на аустените. Предпочтительно для оптимизации вышеупомянутых эффектов содержание кремния должно составлять от 1,8 до 2,5%.

Содержание хрома необходимо ограничить значением 1,0%; этот элемент позволяет контролировать образование псевдоэвтектоидного феррита при охлаждении во время отжигов, начиная от указанной температуры выдерживания Tsoaking1 или Tsoaking2, так как этот феррит в чрезмерном количестве снижает механическую прочность заявленного листа. Кроме того, этот элемент позволяет упрочнить и сделать более мелкой бейнитную микроструктуру. Однако этот элемент значительно замедляет кинетику бейнитного превращения. С другой стороны, при значениях сверх 1,0% бейнитная фракция остается недостаточной для получения предела упругости, превышающего 650 МПа.

Никель и медь оказывают влияние, по существу аналогичное влиянию марганца. Эти два элемента должны иметь остаточное содержание, то есть 0,05% для каждого элемента, но только по той причине, что их стоимость намного выше, чем стоимость марганца.

Содержание алюминия ограничивают значением 0,1 мас.%; этот элемент является сильным альфаобразующим фактором и способствует образованию феррита. Повышенное значение алюминия приведет к повышению точки Ас3 и к удорожанию промышленного процесса с точки зрения энергоемкости отжига. Кроме того, считается, что повышенное содержание алюминия усиливает эрозию огнеупоров и повышает риск закупоривания разливочных стаканов во время разливки стали перед прокаткой. Кроме того, алюминий характеризуется обратной ликвацией и может привести к макроликвации. В чрезмерном количестве алюминий снижает пластичность в горячем состоянии и повышает риск появления дефектов при непрерывном литье. Без тщательного контроля условий литья дефекты типа микро- и макроликвации приводят в конечном итоге к центральной ликвации на отожженном стальном листе. Эта центральная полоса будет более твердой, чем близлежащая матрица, и отрицательно скажется на способности к деформации материала.

Содержание серы должно быть ниже 0,006%, сверх этого значения пластичность снизится по причине чрезмерного присутствия сульфидов, таких как MnS, называемых сульфидами марганца, которые снижают способность к деформации.

Содержание фосфора должно быть ниже 0,030%, так как этот элемент становится прочным в твердом растворе, но значительно снижает свариваемость при точечной сварке и пластичность в горячем состоянии, в частности, по причине своей тенденции к ликвации на границах зерен или к совместной ликвации с марганцем. По этим причинам его содержание следует ограничить значением 0,030%, чтобы получить хорошую свариваемость при точечной сварке.

Содержание ниобия должно составлять от 0,015 до 0,150%; он является элементом микролегирования, который способствует образованию выделений, затвердевающих с углеродом и/или азотом. Эти выделения, уже присутствующие во время операции горячей прокатки, задерживают кристаллизацию во время отжига и, следовательно, измельчают микроструктуру, что способствует упрочнению материала. Кроме того, он позволяет улучшить свойства удлинения продукта, обеспечивая отжиги при высоких температурах без снижения характеристик удлинения по причине эффекта измельчения структур. С другой стороны, содержание ниобия следует ограничить пределом 0,150%, чтобы избегать слишком больших усилий горячей прокатки. Кроме того, при значении сверх 0,150% ожидается насыщающий эффект, влияющий на положительные эффекты ниобия, в частности, на эффект повышения твердости путем измельчения микроструктуры. С другой стороны, содержание ниобия должно превышать или быть равным 0,015%, что позволяет получать упрочнение феррита, если он присутствует и если преследуется цель такого упрочнения, а также достаточное измельчение для улучшения устойчивости остаточного аустенита и обеспечения равномерного удлинения в рамках изобретения, при этом предпочтительно содержание Nb составляет от 0,020 до 0,13 для оптимизации вышеупомянутых эффектов.

Содержание других элементов микролегирования, таких как титан и ванадий, ограничено максимальным значением 0,05%, так как эти элементы имеют такие же преимущества, что и ниобий, но в большей степени снижают пластичность изделия.

Содержание азота ограничено значением 0,01%, чтобы избегать явлений старения материала и минимизировать выделение нитридов алюминия (AlN) во время затвердевания и, следовательно, избегать охрупчивания полуфабриката.

Бор и молибден присутствуют на уровне микропримесей, то есть имеют значения содержания менее 0,003% для бора и 0,03% для Mo.

Остальную часть состава образуют железо и примеси, неизбежные при варке стали.

Согласно изобретению, микроструктура стали после первого отжига должна содержать по площади сечения менее 10% полигонального феррита, при этом остальную часть микроструктуры составляет свежий или отпущенный мартенсит. Если содержание полигонального феррита превышает 10%, механическая прочность и предел упругости стали после второго отжига будут ниже 980 МПа и 650 МПа соответственно. Кроме того, содержание полигонального феррита сверх 10% после первого отжига приведет к содержанию полигонального феррита сверх 10% после второго отжига, что значительно снизит предел упругости и механическую прочность по сравнению с заявленными значениями.

Микроструктура стали после второго отжига должна содержать по площади сечения от 10 до 30% остаточного аустенита. Если содержание остаточного аустенита меньше 10%, равномерное удлинение будет меньше 15%, так как остаточный аустенит будет слишком устойчивым и не сможет превратиться в мартенсит во время механических воздействий, дающий существенный выигрыш при дрессировке стали, замедляющий появление сужения, которое выражается в увеличении равномерного удлинения. Если содержание остаточного аустенита выше 30%, остаточный аустенит будет неустойчивым, поскольку не получил достаточно углерода во время второго отжига и выдерживания при температуре конца охлаждения ТОА, и пластичность стали после второго отжига уменьшится, что приведет к равномерному удлинению менее 15% и/или к полному удлинению менее 20%.

Кроме того, после второго отжига заявленная сталь должна содержать по площади сечения от 30 до 60% отожженного мартенсита, который является мартенситом, полученным в результате первого отжига, отожженным во время второго отжига, и который отличается от свежего мартенсита меньшим количеством кристаллографических дефектов и отличается от отпущенного мартенсита отсутствием карбидов внутри своих реек. Если содержание отожженного мартенсита ниже 30%, пластичность стали будет слишком низкой, так как содержание остаточного мартенсита будет слишком низким, поскольку он не в достаточной мере обогатился углеродом, и с учетом этого содержание свежего мартенсита будет слишком высоким, что приведет к равномерному удлинению менее 15%. Если содержание отожженного мартенсита превышает 60%, пластичность стали будет слишком низкой, так как остаточный аустенит будет слишком устойчивым и не сможет превратиться в мартенсит при механических воздействиях, вследствие чего пластичность заявленной стали снизится и приведет к равномерному удлинению менее 15% и/или к полному удлинению менее 20%.

Согласно изобретению, микроструктура стали после второго отжига должна содержать по площади сечения от 5 до 30% бейнита. Присутствие бейнита в микроструктуре связано с ролью, которую он играет в обогащении углеродом остаточного аустенита. Действительно, во время бейнитного превращения и с учетом присутствия большого количества кремния углерод перераспределяется из бейнита в аустенит, что приводит к повышению устойчивости последнего при окружающей температуре. Если содержание бейнита ниже 5%, остаточный аустенит не будет в достаточной мере обогащен углеродом и не будет достаточно устойчивым, что будет способствовать присутствию свежего мартенсита, который способствует существенному снижению пластичности. Равномерное удлинение будет меньше 15%. Если содержание бейнита превышает 30%, это приводит к чрезмерной устойчивости остаточного аустенита, который не сможет превратиться в мартенсит при механических воздействиях, что приведет к равномерному удлинению менее 15% и/или к полному удлинению менее 20%.

Наконец, после второго отжига заявленная сталь должна содержать по площади сечения от 10 до 30% свежего мартенсита. Если содержание свежего мартенсита ниже 10%, механическая прочность стали будет ниже 980 МПа. Если оно превышает 30%, содержание остаточного аустенита будет слишком низким, и сталь не будет достаточно пластичной, кроме того, равномерное удлинение будет меньше 15%.

Заявленный лист может изготовить при помощи любого соответствующего способа.

Сначала поставляют сталь с заявленным составом. Затем из этой стали производят отливку полуфабриката. Эту отливку можно производить в слитках или непрерывно в виде слябов.

Температура нагрева должна находиться в интервале от 1100 до 1280°С. Отлитые полуфабрикаты необходимо довести до температуры Trech, превышающей 1100°С, чтобы получить нагретый полуфабрикат и достичь в любой точке температуры, благоприятной для сильных деформаций, которым будет подвергаться сталь во время прокатки. Этот температурный интервал позволяет также находиться в аустенитной области и обеспечивает полное растворение выделений, появляющихся во время литья. Однако, если температура Trech превысит 1280°С, происходит нежелательных рост аустенитных зерен, что приведет к слишком крупнозернистой конечной структуре и к повышению риска поверхностных дефектов, связанных с присутствием жидкого оксида. Разумеется, можно производить горячую прокатку непосредственно после литья без нагрева сляба.

Затем производят горячую прокатку полуфабриката в температурной области, в которой структура стали будет полностью аустенитной: если температура конца прокатки Tfl будет ниже 900°С, понадобятся слишком большие усилия прокатки, что может привести к большим энергетическим затратам и даже к поломке прокатного стана. Предпочтительно соблюдать температуру конца прокатки выше 950°С, чтобы гарантировать прокатку в аустенитной области и, следовательно, ограничить усилия прокатки.

После этого горячекатаный продукт сматывают в рулон при температуре Tbob, составляющей от 400 до 600°С. Этот температурный диапазон позволяет добиваться ферритных, бейнитных или перлитных превращений во время квази-изотермического выдерживания, связанного с наматыванием в рулон, с последующим медленным охлаждением, чтобы минимизировать фракцию мартенсита после охлаждения. Температура намотки, превышающая 600°С, приводит к нежелательному образованию поверхностных оксидов. Если температура намотки является слишком низкой, то есть ниже 400°С, твердость продукта после охлаждения повышается, что приводит к увеличению необходимых усилий во время последующей холодной прокатки.

После этого, в случае необходимости, производят очистку горячекатаного продукта при помощи известного способа.

Факультативно осуществляют промежуточный отжиг в камерной печи намотанного в рулон горячекатаного листа между TRB1 и TRB2 при TRB1=400°C и TRB2=700°C в течение времени от 5 до 24 часов. Эта термическая обработка позволяет получить механическую прочность ниже 1000 МПа в любой точке горячекатаного листа, при этом разность твердости между центром листа и краями будет минимальной. Это значительно облегчает следующий этап холодной прокатки за счет понижения твердости образовавшейся структуры.

После этого производят холодную прокатку с коэффициентом обжатия, предпочтительно составляющим от 30 до 80%.

Затем осуществляют первый отжиг холоднокатаного продукта предпочтительно в установке непрерывного отжига со средней скоростью нагрева Vc от 2 до 50°С в секунду. В сочетании с температурой отжига Тsoaking1 этот интервал скорости нагрева позволяет получить рекристаллизацию и соответствующее измельчение структуры. При скорости ниже 2°С в секунду значительно повышается риск поверхностного обезуглероживания. Сверх 50°С в секунду отмечаются локальное отсутствие рекристаллизации и нерастворимые карбиды во время выдерживания, что приводит к уменьшению фракции остаточного аустенита и, следовательно, отрицательно сказывается на пластичности.

Нагрев производят до температуры отжига Тsoaking1, находящейся в интервале между температурой TS1 и 950°С, где TS1 = 910,7 - 431,4°С - 45,6*Mn + 54,4*Si - 13,5*Cr + 52,2*Nb, при этом температуры указаны в °С, а химические составы в массовых процентах. Если Тsoaking1 ниже TS1, это приводит к присутствию полигонального феррита сверх 10%, то есть за пределами заявленного интервала. Если же Тsoaking1 превышает TS1, размер аустенитных зерен значительно увеличивается, что мешает измельчению конечной микроструктуры и, следовательно, отрицательно сказывается на уровнях предела упругости, который может оказаться ниже 650 МПа.

Время выдерживания tsoaking1, составляющее от 30 до 200 секунд при температуре Тsoaking1, обеспечивает растворение ранее образовавшихся карбидов и, в первую очередь, достаточное превращение в аустенит. При продолжительности менее 30 с растворение карбидов будет недостаточным. С другой стороны, время выдерживания сверх 200 с не будет соответствовать требованиям производительности установок непрерывного отжига, в частности, не совместимо со скоростью движения рулона. Кроме того, появляется тот же риск укрупнения аустенитного зерна, как и в случае Тsoaking1 ниже 950°С, с тем же риском снижения предела упругости ниже 650 МПа. Таким образом, время выдерживания tsoaking1 составляет от 30 до 200 с.

В конце выдерживания первого отжига лист охлаждают до окружающей температуры, при этом скорость охлаждения Vref1 является достаточно высокой, чтобы избежать образования феррита. Для этого скорость охлаждения должна быть выше 30°С/с, что позволяет получить микроструктуру менее чем с 10% феррита, остальное составляет мартенсит. Предпочтительно получить после первого отжига полностью мартенситную микроструктуру.

Затем осуществляют второй отжиг холоднокатаного и отожженного в первый раз продукта предпочтительно внутри установки непрерывного отжига для цинкования со средней скоростью нагрева Vc, превышающей 2°С в секунду, чтобы избегать рисков поверхностного обезуглероживания. Предпочтительно средняя скорость нагрева должна быть ниже 50°С в секунду, чтобы избегать присутствия нерастворимых карбидов во время выдерживания, что привело бы к уменьшению фракции остаточного аустенита.

Нагрев осуществляют до температуры отжига Тsoaking2, находящейся в интервале между температурой Ас1 = 728 - 23,3*С - 40,5*Mn + 26,9*Si + 3,3*Cr + 13,8*Nb и TS2 = 906,5 - 440,6*С - 44,5*Mn + 49,2*Si - 12,4*Cr + 55,9*Nb, при этом температуры указаны в °С, а химические составы в массовых процентах. Если Тsoaking2 ниже Ас1, микроструктуру в соответствии с изобретением получить невозможно, так как в этом случае происходит только отпуск мартенсита, полученного после первого отжига. Если же Тsoaking2 превышает TS2, содержание отожженного мартенсита будет ниже 30%, что будет способствовать присутствию большого количества свежего мартенсита и значительно снизит пластичность продукта.

Время выдерживания tsoaking2, составляющее от 30 до 200 секунд при температуре Тsoaking2, обеспечивает растворение ранее образовавшихся карбидов и, в первую очередь, достаточное превращение в аустенит. При продолжительности менее 30 с растворение карбидов будет недостаточным. С другой стороны, время выдерживания сверх 200 с не будет соответствовать требованиям производительности установок непрерывного отжига, в частности, не совместимо со скоростью движения рулона. Кроме того, появляется тот же риск укрупнения аустенитного зерна, как и в случае tsoaking1 сверх 200 с, с тем же риском снижения предела упругости ниже 650 МПа. Таким образом, время выдерживания tsoaking2 составляет от 30 до 200 с.

В конце выдерживания второго отжига лист охлаждают до температуры конца охлаждения ТОА, составляющей от ТОА1=420°С до ТОА2=480°С, при этом скорость охлаждения Vref2 должна быть достаточно высокой, чтобы избегать массового образования феррита, то есть в значении более 10%. Для этого скорость охлаждения должна превышать 20°С в секунду.

Температура конца охлаждения ТОА должна составлять от ТОА1=420°С до ТОА2=480°С. Ниже 420°С образующийся бейнит будет твердым, что отрицательно скажется на пластичности, которая станет ниже 15% при равномерном удлинении, кроме того, эта температура является слишком низкой, если необходимо вводить лист в ванну Zn, которая, как правило, находится при 460°С, то есть будет происходить непрерывное охлаждение ванны. Если температура ТОА превышает 480°С, появляется риск выделения цементита, то есть карбидной фазы, которая приводит к уменьшению углерода, необходимого для стабилизации аустенита. Кроме того, в случае цинкования погружным способом появляется риск испарения жидкого Zn и потери контроля за реакцией между ванной и сталью, если температура является слишком высокой, то есть выше 480°С.

Время выдерживания tOA в температурном интервале ТОА1 (°С) - ТОА2 (°С) должно составлять от 5 до 120 секунд, чтобы обеспечивать бейнитное превращение и, следовательно, устойчивость аустенита за счет обогащения углеродом указанного аустенита. Оно должно также превышать 5 с, чтобы гарантировать содержание бейнита в соответствии с изобретением, в противном случае предел упругости будет ниже 650 МПа. Оно должно быть меньше 120 с, чтобы ограничивать содержание бейнита количеством 30%, как предусмотрено изобретением, в противном случае содержание остаточного аустенита будет ниже 10%, и пластичность стали будет слишком низкой, что будет выражаться равномерным удлинением ниже 15% и/или полным удлинением ниже 20%.

В конце этого выдерживания между ТОА1 (°С) и ТОА2 (°С) на дважды отожженный лист наносят покрытие цинка или цинкового сплава (в котором преобладает Zn в массовых процентах) путем погружения в горячем состоянии перед охлаждением до окружающей температуры. Предпочтительно покрытие из цинка или цинкового сплава можно наносить на непокрытый отожженный лист при помощи любого известного электролитического или физико-химического способа. Путем погружения в горячем состоянии можно также наносить покрытие на основе алюминия или алюминиевого сплава (в котором преобладает Al в массовых процентах).

После этого предпочтительно осуществляют отжиг в камерной печи холоднокатаного и дважды отожженного листа с покрытием при температуре Tbase от 150°С до 190°С в течение времени tbase от 10 часов до 48 часов, чтобы улучшить предел упругости и способность к деформации. Эта обработка будет называться последующим отжигом в камерной печи.

Далее настоящее изобретение будет проиллюстрировано следующими не ограничительными примерами.

Примеры

Были получены стали, состав которых, выраженный в массовых процентах, приведен в нижеследующей таблице. В таблице 1 указан химический состав стали, которую использовали для изготовления листов в соответствии с примерами.

Таблица 1. Химические составы (мас.%) и критические температуры Ае1, TS1 и TS2 в °С.

Сталь

C

Mn

Si

Al

Cr

Mo

Cu

Ni

V

Nb

S

P

B

Ti

N

Ae1

TS1

TS2

A

0,26

1,3

2,12

0,027

0,002

0,002

0,005

0,006

0,002

0,124

0,0027

0,019

0,0005

0,004

0,002

728

862

846

B

0,28

1,17

1,99

0,03

0,003

0,003

0,007

0,008

0,003

0,017

0,0036

0,014

0,00042

0,007

0,0014

727

844

829

C

0,29

1,17

1,98

0,029

0,003

0,003

0,007

0,008

0,003

0,068

0,0036

0,014

0,0004

0,006

0,0016

728

845

830

D

0,21

1,25

3,04

0,023

0,004

0,005

0,005

0,004

0,002

0,00

0,0033

0,018

0,0006

0,004

0,0015

754

927

907

E

0,19

1,68

1,55

0,053

0,024

0,006

0,007

0,017

0,004

0,001

0,002

0,009

0,0007

0,003

0,004

697

836

824

Обозначениями D и Е в таблице 1 указаны стали, составы которых не соответствуют заявленным. Значения содержания, не соответствующие изобретению, в таблице подчеркнуты.

Отмечается также, что составы, обозначенные D и Е, не соответствуют изобретению, так как не содержат ниобия, что ограничивает предел упругости и механическую прочность конечного листа по причине отсутствия дисперсионного упрочнения.

Отмечается также, что составы, обозначенные D и Е, не соответствуют изобретению, так как значения содержания кремния в них находятся за пределами заявленного интервала. При значении сверх 3,00% кремний способствует образованию слишком большого количества феррита, и предусматриваемая механическая прочность не будет достигнута. При значении ниже 1,60 мас.% устойчивость аустенита не будет достаточной, чтобы достичь необходимой пластичности.

Отмечается также, что состав, обозначенный D, не соответствует изобретению, так как содержание углерода ниже предусмотренного, что будет ограничивать конечную прочность и пластичность листа. Кроме того, содержание Mn является слишком высоким, что ограничивает конечное количество бейнита в листе и, следовательно, ограничивает пластичность листа по причине присутствия слишком большого количества свежего мартенсита.

Листы, соответствующие вышеуказанным составам, были получены в условиях изготовления, приведенных в таблице 2.

С учетом этих составов отжиг некоторых листов происходил в разных условиях. Условия перед горячей прокаткой являются идентичными с нагревом при температуре от 1200°С до 1250°С, при температуре конца прокатки, составляющей от 930°С до 990°С, и с намоткой в рулон при температуре от 540°С до 560°С. Затем осуществляют очистку всех горячекатаных продуктов, затем сразу производят холодную прокатку с коэффициентом обжатия от 50 до 70%.

В таблице 2 указаны также условия изготовления отожженных листов после холодной прокатки со следующими обозначениями:

- температура нагрева: Trech

- температура конца прокатки: Tfl

- температура намотки в рулон: TBOB

- коэффициент обжатия при холодной прокатке

- скорость нагрева при первом отжиге: VC1

- температура выдерживания при первом отжиге: Тsoaking1

- время выдерживания при первом отжиге при Тsoaking1: tsoaking1

- скорость охлаждения при первом отжиге: Vref1

- скорость нагрева при втором отжиге: VC2

- температура выдерживания при втором отжиге: Тsoaking2

- время выдерживания при втором отжиге при Тsoaking2: tsoaking2

- скорость охлаждения при втором отжиге: Vref2

- температура конца охлаждения: ТОА

- время выдерживания при температуре ТОА: tOA

- вычисленные температуры Ас1, TS1 и TS2 (в °С).

Таблица 2. Условия отжига для примеров

(°C)

(°C)

(°C)

обжатия,

(%)

(°C/c)

(°C)

(c)

(°C/c)

(°C/c)

(°C)

(c)

(°C/c)

(°C)

(c)

829

Примеры А5-А6, В1-В4, С2-С5, D1 и D2, Е1-Е6 в таблице 2 относятся к стальным листам, изготовленным в условиях, не соответствующих изобретению, из сталей, составы которых приведены в таблице 1. Не соответствующие изобретению параметры подчеркнуты.

Отмечается, что примеры А5, А6, В2-В4, С2-С4, D1 и D2 не соответствуют изобретению, так как температура выдерживания при первом отжиге Тsoaking1 ниже вычисленной температуры TS1, что способствует образованию большого количества феррита при первом отжиге и ограничивает, таким образом, механическую прочность листа после второго отжига.

Отмечается также, что примеры Е2, Е3 и Е4 не соответствуют изобретению, так как температура выдерживания при втором отжиге Тsoaking2 превышает вычисленную температуру TS2, что приводит к уменьшению количества отожженного мартенсита после второго отжига и ограничивает конечную пластичность листа по причине слишком большого количества свежего мартенсита.

Отмечается также, что пример В1 не соответствует изобретению, так как температура ТОА находится за пределами интервала 420°С-480°С, что ограничивает количество остаточного аустенита после второго отжига и, следовательно, пластичность листа.

Отмечается также, что пример С5 не соответствует изобретению, так как лист был подвергнут только одному отжигу в соответствии с изобретением и с формулой изобретения для второго отжига. Отсутствие первого отжига приводит к отсутствию отожженного мартенсита в микроструктуре, что значительно ограничивает конечные предел упругости и механическую прочность листа.

Наконец, отмечается, что два примера Е5 и Е6 не соответствуют изобретению, так как скорость охлаждения после второго отжига Vref2 ниже 30°С/с, что способствует образованию феррита при охлаждении, в результате чего снижается предел упругости и механическая прочность листа.

Примеры А1-А4, С1 соответствуют изобретению

После этого замеряют механические свойства, используя образец типа ISO 12,5х50 и значения содержания фаз, присутствующих в полученных микроструктурах, в поперечном сечении материала, на основании химических составов, приведенных в таблице 1, и в соответствии с условиями способов, описанными в таблице 2. Одноосные усилия растяжения, позволяющие получить эти механические свойства, прикладывают в направлении, параллельном направлению холодной прокатки.

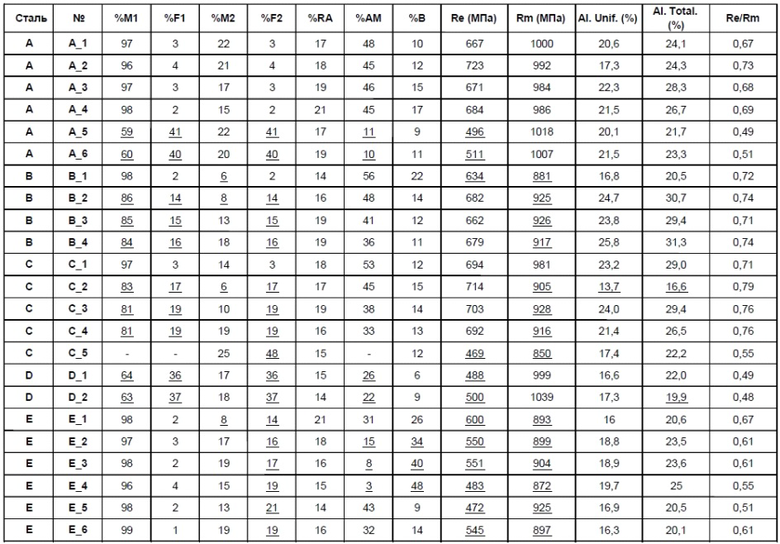

Значения содержания каждой из фаз после каждого отжига и полученные механические свойства растяжения приведены в нижеследующей таблице 3 со следующими обозначениями:

- %М1: процент площади мартенсита после первого отжига

- %F1: процент площади феррита после первого отжига

- %М2: процент площади мартенсита после второго отжига

- %F2: процент площади феррита после второго отжига

- %RA: процент площади остаточного аустенита после второго отжига

- %АМ: процент площади отожженного мартенсита после второго отжига

- %В: процент площади бейнита после второго отжига

- предел упругости: Re

- механическая прочность: Rm

- равномерное удлинение: Al. Unif.

- общее удлинение: Al. Total

Таблица 3/ Процент площади каждой из фаз микроструктур и механические свойства контрольных примеров и примеров в соответствии с изобретением

Обозначения А5 и А6, В1-В4, С2-С5, D1 и D2, Е1-Е6 в таблице 3 показывают стальные листы, изготовленные в условиях, описанных в таблице 2, из сталей, составы которых приведены в таблице 1. Механические свойства и фракции фаз, не соответствующие изобретению, подчеркнуты.

Примеры А1-А4 и С1 соответствуют изобретению.

Отмечается, что примеры А5, А6, D1 и D2 не соответствуют изобретению, так как предел упругости ниже 650 МПа, что объясняется большим количеством феррита после первого отжига и низкой фракцией отожженного мартенсита после второго отжига, поскольку температура выдерживания Тsoaking1 ниже вычисленной температуры TS1.

Отмечается также, что примеры В2-В4 и С2-С4 не соответствуют изобретению, так как механическая прочность ниже 980 МПа что объясняется количеством феррита, превышающим 10% после первого отжига, что ограничивает фракцию свежего мартенсита после второго отжига, по причине температуры выдерживания Тsoaking1 ниже вычисленной температуры TS1.

Отмечается также, что пример В1 не соответствует изобретению, так как предел упругости ниже 650 МПа и механическая прочность ниже 980 МПа по причине слишком низкого количества свежего мартенсита после второго отжига, что связано с температурой конца охлаждения ТОА ниже 420°С.

Отмечается также, что примеры Е1-Е6 не соответствуют изобретению, так как предел упругости ниже 650 МПа и механическая прочность ниже 980 МПа. Несоответствие этих примеров связано с ненадлежащим химическим составом, в частности, со слишком низким содержанием упрочняющих элементов (углерод, кремний) и с недостаточным дисперсионным упрочнением по причине отсутствия ниобия. Это проявляется еще больше для примеров Е2-Е6, так как условия заявленного способы не были соблюдены, и количества полученных фаз находятся за пределами заявленных интервалов.

Наконец, отмечается, что пример С5 не соответствует изобретению, так как лист был подвергнут только одному отжигу, соответствующему второму отжигу заявленного способа, что выражается в отсутствии отожженного мартенсита, необходимого для получения предела упругости и механической прочности в соответствии с изобретением.

Изобретение позволяет также получить стальной лист, на который можно нанести покрытие из цинка или цинкового сплава, в частности, при помощи способа погружения в горячем состоянии в ванну жидкого Zn с последующей термической обработкой легирования или без такой обработки.

Наконец, оно позволяет получить сталь, обладающую хорошей свариваемостью при применении обычных способов соединения, таких, например, но не ограничительно, как точечная контактная сварка.

Заявленные стальные листы можно успешно использовать дли изготовления конструктивных деталей, усилительных элементов, защитных элементов, антифрикционных деталей и трансмиссионных дисков для применения в самоходных наземных транспортных средствах.

Изобретение относится к области металлургии. Для повышения механических свойств стального листа его получают из стали, содержащей, мас.%: 0,20≤С≤0,40, 0,8≤Mn≤1,4, 1,60≤Si≤3,00, 0,015≤Nb≤0,150, Al≤0,1, Cr≤1,0, S≤0,006, P≤0,030, Ti≤0,05, V≤0,05, Mo≤0,03, B≤0,003, N≤0,01, железо и неизбежные примеси - остальное, путем горячей прокатки, холодной прокатки, первого и второго отжигов и охлаждения, при этом микроструктура содержит по площади сечения от 10 до 30% остаточного аустенита, от 30 до 60% отожженного мартенсита, от 5 до 30% бейнита, от 10 до 30% свежего мартенсита и менее 10% феррита. 4 н. и 12 з.п. ф-лы, 3 табл.

1. Холоднокатаный отожженный стальной лист, выполненный из стали, содержащей, мас.%:

и имеющий микроструктуру, в процентах площади, состоящую из от 10 до 30% остаточного аустенита, от 30 до 60% отожженного мартенсита, от 5 до 30% бейнита, от 10 до 30% свежего мартенсита и менее 10% феррита.

2. Стальной лист по п. 1, который содержит 0,22≤С≤0,32 мас.%.

3. Стальной лист по п. 1 или 2, который содержит 1,0≤Mn≤1,4 мас.%.

4. Стальной лист по п. 1 или 2, который содержит 1,8≤Si≤2,5 мас.%.

5. Стальной лист по п. 1 или 2, который содержит Cr≤0,5 мас.%.

6. Стальной лист по п. 1 или 2, который содержит 0,02≤Nb≤0,13 мас.%.

7. Стальной лист по п. 1 или 2, содержащий покрытие из цинка или цинкового сплава.

8. Стальной лист по п. 1 или 2, содержащий покрытие из алюминия или алюминиевого сплава.

9. Стальной лист по п. 1, в котором механическая прочность превышает или равна 980 МПа, предел упругости превышает или равен 650 МПа, равномерное удлинение превышает или равно 15%, а удлинение при разрыве превышает или равно 20%.

10. Способ изготовления холоднокатаного отожженного стального листа, подвергнутого первому и второму отжигам, включающий последовательные этапы:

получение стали с составом по любому из пп. 1-6,

отливку стали в виде полуфабриката,

нагрев полуфабриката до температуры Trech, составляющей от 1100°С до 1280°С, для получения нагретого полуфабриката,

горячую прокатку нагретого полуфабриката, при этом температура конца горячей прокатки Tf1 превышает или равна 900°С, для получения горячекатаного листа,

смотку горячекатаного листа в рулон при температуре Tbob, составляющей от 400 до 600°С, для получения смотанного горячекатаного листа,

охлаждение смотанного горячекатаного листа до окружающей температуры,

разматывание смотанного горячекатаного листа и очищение его поверхности,

холодную прокатку горячекатаного листа с коэффициентом обжатия от 30 до 80% для получения холоднокатаного листа,

первый отжиг холоднокатаного листа, путем нагрева его со скоростью VC1 от 2 до 50°С/с до температуры Tsoaking1, составляющей от TS1 = 910,7 - 431,4 C - 45,6 Mn + 54,4 Si - 13,5 Cr + 52,2 Nb, где Mn, Si, Cr, Nb значения состава выражены в мас.%, до 950°С в течение времени tsoaking1 от 30 до 200 секунд,

охлаждение листа до окружающей температуры со скоростью, превышающей или равной 30°С/с,

второй отжиг листа путем его нагрева со скоростью VC2 от 2 до 50°С/с до температуры Tsoaking2, составляющей от Ас1 до TS2 = 906,5 - 440,6 C - 44,5 Mn + 49,2 Si -12,4 Cr + 55,9 Nb, в течение времени tsoaking2 от 30 до 200 секунд,

охлаждение листа со скоростью, превышающей или равной 30°С/с, до температуры конца охлаждения TOA, составляющей от 420°С до 480°С,

выдержку в температурном диапазоне от 420 до 480°С в течение времени tOA от 5 до 120 секунд,

опционально нанесение на лист покрытия и осуществление отжига,

охлаждение листа до окружающей температуры.

11. Способ по п. 10, в котором перед холодной прокаткой осуществляют отжиг смотанного в рулон горячекатаного листа путем его нагрева и выдержки в камерной печи при температуре от 400°С до 700°С в течение времени от 5 до 24 часов.

12. Способ по п. 10 или 11, в котором лист выдерживают при температуре конца охлаждения ТОА в условиях изотермии от 420 до 480°С от 5 до 120 секунд.

13. Способ по п. 10 или 11, в котором после нанесения на лист покрытия осуществляют отжиг при температуре Tbase, составляющей от 150°С до 190°С, в течение времени выдержки tbase от 10 часов до 48 часов.

14. Способ по п. 10 или 11, в котором после выдержки при ТОА на лист наносят покрытие путем погружения в жидкую ванну с одним из элементов, включающих алюминий, цинк, алюминиевый сплав или цинковый сплав.

15. Применение листа по любому из пп. 1-9 для изготовления деталей для транспортных средств.

16. Применение листа, полученного способом по любому из пп. 10-14, для изготовления деталей для транспортных средств.

| US 20110198002 A1, 18.08.2011 | |||

| US 20130095347 A1, 18.04.2014 | |||

| СОСТАВ СВЕРХПРОЧНОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СВЕРХПРОЧНОЙ СТАЛИ И ПОЛУЧАЕМОЕ ИЗДЕЛИЕ | 2002 |

|

RU2318911C2 |

| JP 2004250774 A, 09.09.2004 | |||

| Клапанное устройство для испытания пласта | 1988 |

|

SU1571230A1 |

Авторы

Даты

2018-09-25—Публикация

2015-05-07—Подача