Данное изобретение относится к конструкционной стали с высокой прочностью, структура которой содержит по меньшей мере 80 об. % бейнита.

Изобретение также относится к кованой детали, производимой из такой конструкционной стали.

Наконец, изобретение относится к способу производства кованой детали из конструкционной стали согласно изобретению.

Всюду, где описания сплавов или других стальных композиций далее представляются с использованием символа “%”, в каждом случае, если явно не указывается иного, он относится к массе.

Все представленные в настоящем тексте механические свойства стали согласно данному изобретению и любых других сталей, упоминаемых для целей сравнения, определены согласно DIN EN ISO 6892-1, если не указывается иного.

Согласно сообщению дипломированного инженера Christoph Keul и др. в статье “Entwicklung eines hochfesten duktilen bainitischen (HDB) Stahls  hochbeanspruchte Schmiedebauteile” («Разработка высокопрочной, ковкой бейнитной стали (HDB) для высоконапряженных кованых компонентов»), появившейся в Schmiede-Journal, выпуск от сентября 2010 г, публикация lndustrieverband Massivumformung e.V., в кузнечном производстве существует особенно высокая потребность в касающихся стальных материалов решениях, способных предложить возможности достижения высокой прочности и пластичности с обеспечением в то же самое время коротких технологических цепочек их производства. В статье также заявляется, что в этой связи многообещающими выглядят материалы с бейнитной структурой, в которых сочетаются хорошие прочностные свойства и свойства пластичности без необходимости в дополнительной термической обработке и которые отличаются прочностью при растяжении более 1 200 МПа, пределом текучести более 850 МПа и относительным удлинением при разрыве более 10% с работой разрушения при испытаниях на ударную вязкость с надрезом, составляющей 27 Дж при комнатной температуре. В качестве примера концепций легирования, предлагающих такие свойства, статья представляет сталь с содержанием в масс.%: 0,18% C, 1,53% Si, 1,47% Mn, 0,007% S, 1,30% Cr, 0,07% Мо, 0,0020% B, 0,027% Nb, 0,026% Ti, 0,0080% N с остальным, состоящим из железа и неизбежных примесей, и сталь с 0,22% C, 1,47% Si, 1,50% Mn, 0,006% S, 1,31% Cr, 0,09% Мо, 0,0025% B, 0,035% Nb, 0,026% Ti, 0,0108% N с остальным, представленным железом и неизбежными примесями.

hochbeanspruchte Schmiedebauteile” («Разработка высокопрочной, ковкой бейнитной стали (HDB) для высоконапряженных кованых компонентов»), появившейся в Schmiede-Journal, выпуск от сентября 2010 г, публикация lndustrieverband Massivumformung e.V., в кузнечном производстве существует особенно высокая потребность в касающихся стальных материалов решениях, способных предложить возможности достижения высокой прочности и пластичности с обеспечением в то же самое время коротких технологических цепочек их производства. В статье также заявляется, что в этой связи многообещающими выглядят материалы с бейнитной структурой, в которых сочетаются хорошие прочностные свойства и свойства пластичности без необходимости в дополнительной термической обработке и которые отличаются прочностью при растяжении более 1 200 МПа, пределом текучести более 850 МПа и относительным удлинением при разрыве более 10% с работой разрушения при испытаниях на ударную вязкость с надрезом, составляющей 27 Дж при комнатной температуре. В качестве примера концепций легирования, предлагающих такие свойства, статья представляет сталь с содержанием в масс.%: 0,18% C, 1,53% Si, 1,47% Mn, 0,007% S, 1,30% Cr, 0,07% Мо, 0,0020% B, 0,027% Nb, 0,026% Ti, 0,0080% N с остальным, состоящим из железа и неизбежных примесей, и сталь с 0,22% C, 1,47% Si, 1,50% Mn, 0,006% S, 1,31% Cr, 0,09% Мо, 0,0025% B, 0,035% Nb, 0,026% Ti, 0,0108% N с остальным, представленным железом и неизбежными примесями.

Другая разработка, которая аналогичным образом направлена на получение стали для производства объемно-штампованных деталей, которые без применения дополнительной термической обработки обладают высокой прочностью и в то же самое время высокой пластичностью, описана в EP 1 546 426 B1. Известная из этого патентного описания сталь содержит (в масс. %): 0,12 - 0,45% C, 0,10 - 1,00% Si, 0,50 - 1,95% Mn, 0,005 - 0,060% S, в каждом случае 0,004 - 0,050% Al и Ti, в каждом случае вплоть до 0,60% Cr, Ni, Co, W, Мо и Cu, вплоть до 0,01% B, вплоть до 0,050% Nb, 0,10 - 0,40% V, 0,015 - 0,04% N и остальное, представленное железом и неизбежными примесями, при условии, что произведение содержаний в стали V и N оставляет между 0,0021 и 0,0120, что содержание S, представленное показателем %S, содержание Al, представленное показателем %Al, содержание Nb, представленное показателем %Nb, и содержание Ti, представленное показателем %Ti, отвечают условию 1,6 x %S + 1,5 x %Al + 2,4 x %Nb + 1,2 x %Ti = 0,040 - 0,080% и содержание Mn, представленное показателем %Mn, содержание Cr, представленное показателем %Cr, содержание Ni, представленное показателем %Ni, содержание Cu, представленное показателем %Cu и содержание Мо, представленное показателем %Mo, отвечают условию 1,2 x %Mn + 1,4 x %Cr + 1,0 x %Ni + 1,1 x %Cu + 1,8 x %Mo = 1,00 - 3,50%.

В качестве существенно важного здесь рассматривается то, что необходимое улучшение пластичности достигается посредством снижения содержания в стали углерода. Существенная потеря прочности согласно известному уровню техники, компенсируется обычными легирующими элементами, содержания которых координируются таким образом, чтобы происходило упрочение вследствие образования твердого раствора.

Кроме того, из DE 697 28 076 T2 (EP 0 787 812 B1) известен способ производства кованой стальной детали, при котором сталь с содержанием в масс.% 0,1 - 0,4% C, 1 - 1,8% Mn, 0,15 - 1,7% Si, вплоть до 1% Ni, вплоть до 1,2% Cr, вплоть до 0,3% Мо, вплоть до 0,3% V, вплоть до 0,35% Cu и в каждом случае необязательно 0,005 - 0,06% Al, 0,0005 - 0,01% B, 0,005 - 0,03% Ti, 0,005 - 0,06% Nb, 0,005 - 0,1% S, вплоть до 0,006% кальция, вплоть до 0,03% Te, вплоть до 0,05% Se, вплоть до 0,05% Bi и с остальным, представленным железом и неизбежными примесями, разливается по формам для получения заготовок, которые являются горячековаными стандартным способом с целью получения кованой детали. Кованая деталь затем подвергается термической обработке, включающей охлаждение со скоростью Vr более 0,5°C/с от температуры, при которой сталь является аустенитной, до температуры Tm между Ms +100°C и Ms -20°C. Кованая деталь затем выдерживается в течение по меньшей мере двух минут при температуре между температурой Tm и температурой Tf, такой что Tf > Tm -100°C. Таким образом, цель состоит в том, чтобы получить стальной компонент с по существу бейнитной структурой, содержащей по меньшей мере 15% нижнего бейнита и предпочтительно по меньшей мере 20% бейнита, образованного при температурах между Tm и Tf.

Практические испытания, выполненные со стальными материалами описанного выше типа показали, что такие бейнитные стали являются неподходящими для компонентов, имеющих значительные изменения в величинах их поперечного сечения, из-за их тенденции к деформированию и значительных колебаний механических свойств.

В этой связи задача изобретения состоит в том, чтобы предоставить обладающую высокой прочностью сталь без необходимости в выполнении термической обработки сложными способами, проявляющую небольшую склонность к деформированию и которая в этой связи является особенно подходящей для производства кованых изделий со значительными изменениями поперечного сечения по их длине.

Задача изобретения состоит также в создании кованой детали, обладающей оптимальной комбинацией свойств без сложных способов термической обработки.

Наконец, задача состоит в том, чтобы предложить способ производства кованой детали, допускающий простыми средствами создание кованых деталей с оптимизированной комбинацией свойств.

Относительно такой стали, изобретение решает вышеуказанную задачу с помощью конструкционной стали, указанной в пункте 1 формулы изобретения.

Что касается кованой детали, решение вышеупомянутой задачи состоит в создании стальной детали, изготовленной из стали согласно изобретению.

Наконец, что касается способа, указанная задача решается таким образом, что при производстве кованой детали реализуются этапы способа, приведенные в пункте 13 формулы изобретения.

Предпочтительные воплощения изобретения представлены в зависимых пунктах формулы изобретения и будут далее подробно пояснены вместе с основной идеей данного изобретения.

Конструкционная сталь согласно изобретению имеет предел текучести по меньшей мере 750 МПа, прочность при растяжении по меньшей мере 950 МПа и по меньшей мере 80 об. % бейнитной структуры при том, что остальные 20 об. % структуры могут быть остаточным аустенитом, ферритом, перлитом или мартенситом.

В данном случае сталь согласно изобретению отличается высоким показателем удлинения при разрушении A, составляющим по меньшей мере 10%, в частности, по меньшей мере 12%, при том, что на практике показано, что стали согласно изобретению обычно достигают относительного удлинения при разрушении по меньшей мере в 15%.

Поэтому, согласно изобретению, конструкционная сталь содержит (в массовых процентах) вплоть до 0,25% C, вплоть до 1,5% Si, в частности, вплоть до 1% Si или вплоть до 0,45% Si, 0,20 - 2,00% Mn, вплоть до 4,00% Cr, 0,7 - 3,0% Мо, 0,004 - 0,020% N, вплоть до 0,40% S, 0,001 - 0,035% Al, 0,0005 - 0,0025% B, вплоть до 0,015% Nb, вплоть до 0,01% Ti, вплоть до 0,10% V, вплоть до 1,5% Ni, вплоть до 2,0% Cu и остальное, состоящее из железа и неизбежных примесей, при том, что содержание в конструкционной стали Al, представляемое показателем %Al, содержание Nb, представляемое показателем %Nb, содержание Ti, представляемое показателем %Ti, содержание V, представляемое показателем %V, и содержание N, представляемое показателем %N, в каждом случае отвечают следующему условию:

%Al/27 + %Nb/45 + %Ti/48 + %V/25> %N/3,75.

К неизбежным примесям, появляющимся при производстве, относятся все элементы, которые с точки зрения искомых здесь свойств присутствуют в количествах, которые не оказывают никакого влияния на способ легирования, и оказываются в стали в связи со способом ее производства или в соответствии с выбранным исходным материалом (скрап). Неизбежные примеси также включают, в частности, P в содержании вплоть до 0,0035 масс. %.

Сталь согласно изобретению и получаемые из нее кованые детали могут отличаться, в частности, однородным распределением свойств, даже если из-за изменяющихся габаритов компонентов, рассматриваемых в поперечном направлении объема кованой детали, во время охлаждения от температуры ковки в каких-либо конкретных местоположениях преобладают сильно различающиеся условия охлаждения. Эта невосприимчивость к условиям охлаждения достигается благодаря тому, что конструкционная сталь согласно изобретению имеет гомогенную, в максимально возможной степени исключительно бейнитную структуру с небольшими изменениями в твердости. Эта однородная микроструктура в то же самое время имеет невысокие внутренние напряжения, что оказывает положительное влияние на деформационное поведение.

Соответственно, сталь согласно изобретению является особенно подходящей для производства кованых деталей, в которых друг с другом сталкиваются участки со значительно различающимися объемами и диаметрами. Примеры таких кованых деталей, для производства которых особенно подходит применение технологии ковки стали согласно изобретению, представлены коленчатыми валами, поршневыми штоками и другими подобными, предназначенными, в частности, для двигателей внутреннего сгорания деталями.

Кроме того, детали узлов шасси и подвески колеса со значительно различающимися поперечными сечениями могут надежно изготавливаться из стали согласно изобретению без постобработки посредством шлифовки с обеспечением при этом заданных признаков прочности.

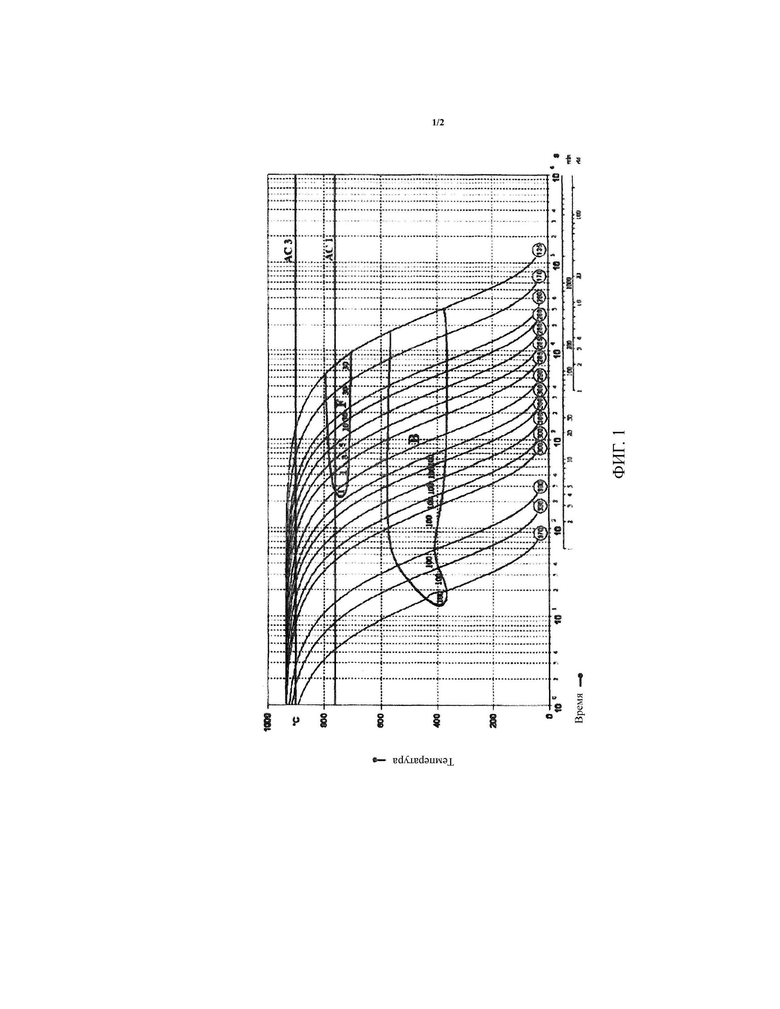

Как можно понять из прилагаемой в качестве Фиг. 1 диаграммы «температура - время» стали согласно изобретению, с материаловедческой точки зрения это означает, что в случае конструкционной стали согласно изобретению может использоваться особенно широкое окно для бейнитной обработки, когда конструкционная сталь согласно изобретению непрерывно охлаждается от температуры ковки. Таким образом, легирование конструкционной стали согласно изобретению выбирается так, чтобы в ходе охлаждения в структуре не образовывалось ни мартенсита, ни феррита, ни перлита, влияющих на ее свойства. Конструкционная сталь согласно изобретению, таким образом, отличается тем, что она преимущественно, то есть вплоть до по меньшей мере 80 об. %, имеет бейнитную структуру, при том, что содержание небейнитных структурных компонентов в сталях согласно изобретению в типичном случае минимизировано до такой степени, что сталь согласно изобретению в техническом смысле имеет полностью бейнитную структуру.

Здесь в случае конструкционной стали согласно изобретению почти постоянная твердость развивается в бейните максимально возможным образом независимо от скорости охлаждения. Такая постоянная твердость является следствием почти полного превращения в бейнит того, что ранее было аустенитом, предпочтительно на стадии бейнитного превращения.

Ограничение содержания C максимальной величиной в 0,25 масс. % означает, с одной стороны, то, что конструкционная сталь согласно изобретению несмотря на свою максимизированную прочность обладает хорошими свойствами удлинения и пластичности. Низкое содержание в стали согласно изобретению C также участвует в ускорении бейнитного превращения с тем, чтобы избежать развития нежелательных структурных компонентов.

В то же самое время, однако, некоторое количество углерода в конструкционной стали согласно изобретению также может внести свой вклад в прочность. В этой связи может быть предусмотрено содержание в стали C по меньшей мере в 0,09 масс. %. Таким образом, оптимизированный эффект присутствия в стали согласно изобретению C может быть достигнут, когда содержание C отрегулировано до величины 0,09 - 0,25 масс. %.

Содержание в стали согласно изобретению Si ограничивается 1,5 масс. %, в частности, 1 масс. % или 0,75 масс. %, с тем, чтобы допустить возможно более раннего прохождения бейнитного превращения. Для полной уверенности относительно достижения этого эффекта содержание Si при этом может быть ограничено максимальной величиной в 0,45 масс. %.

Мо присутствует в конструкционной стали согласно изобретению в количестве 0,6 - 3,0 масс. % для целей сдерживания трансформации структуры в феррит или перлит. Этот эффект проявляется, в частности, если в стали присутствует по меньшей мере 0,7 масс. %, в частности, более 0,70 масс. % Мо. При содержании выше 3,0 масс. % никакого дальнейшего экономически оправданного возрастания положительного эффекта Мо в стали согласно изобретению не происходит. Кроме того, при количествах Мо более 3,0 масс. % существует опасность образования обогащенной молибденом карбидной фазы, которая может отрицательно влиять на свойства пластичности. Оптимальный эффект присутствия Мо в стали согласно изобретению может ожидаться в случае, если содержание Мо составляет по меньшей мере 0,7 масс. %. Здесь особенно эффективным оказалось максимальное содержание Мо в 2,0 масс. %.

Марганец присутствует в стали согласно изобретению в количестве 0,20 - 2,00 масс. % для целей регулирования показателей прочности при растяжении и предела текучести. Для увеличения прочности необходимо обеспечение минимального содержания Mn в 0,20 масс. %. Если ставится цель особенно надежного достижения этого эффекта, то может быть предусмотрено содержание Mn по меньшей мере в 0,35 масс. %. Чрезмерно высокое содержание Mn приводит к сдерживанию бейнитного превращения и, таким образом, к преимущественному мартенситному превращению. Поэтому содержание Mn ограничивается максимумом в 2,00 масс. %, в частности, 1,5 масс. %. Отрицательного влияния присутствия Mn можно, в частности, надежно избежать посредством ограничения содержания Mn в стали согласно изобретению максимальной величиной в 1,1 масс. %.

Для сохранения обрабатываемости стали содержание серы в стали согласно изобретению может составлять вплоть до 0,4 масс. %, в частности, максимально 0,1 масс. % или максимально 0,05 масс. %.

Точная доводка технологий легирования в отношении механических свойств и микроструктуры конструкционной стали согласно изобретению происходит в соответствии с концепцией легирования согласно изобретению через объединенное микролегирование такими элементами, как бор в концентрации 0,0005 - 0,0025 масс. %, азот в количестве 0,004 - 0,020 масс. %, в частности, по меньшей мере 0,006 масс. % N или вплоть до 0,0150 масс. % N, алюминий при содержании 0,001 - 0,035 масс. %, Nb при содержании вплоть до 0,015 масс. %, титан в количестве вплоть до 0,01 масс. % и ванадий в количестве вплоть до 0,10 масс. %.

Содержания %Al, %Nb, %Ti, %V, %N и Al, Nb, Ti, V, N связаны условием

%Al/27 + %Nb/45 + %Ti/48 + %V/25 > %N/3,75,

в результате чего азот, содержавшийся в конструкционной стали, благодаря присутствию в соответствующих количествах Al и необходимым количествам содержания также добавляемых Nb, Ti и V, оказывается полностью связан, и бор может, таким образом, проявлять свое задерживающее превращение действие. В то же самое время содержания микроэлементов, обеспечиваемых согласно изобретению и уравновешенных друг с другом и с содержанием N, вносят свой вклад в увеличение стабильности мелкозернистой структуры и прочности.

Связывание согласно изобретению N также позволяет бору эффективно выступать в качестве растворенного в матрице элемента и подавляет образование феррита и/или перлита.

Для обеспечения возможности надежной реализации преимуществ применения микролегирующих элементов и алюминия может быть целесообразным установление содержания Al равным по меньшей мере 0,004 масс. %, содержания Ti по равным меньшей мере 0,001 масс. %, содержания V равным по меньшей мере 0,02 масс. % или содержания Nb равным по меньшей мере 0,003 масс. %. Здесь микролегирующие элементы V, Ti и Nb, с одной стороны, и Al, с другой, в каждом случае могут присутствовать индивидуально или в комбинации с одним или несколькими элементами из группы Al, V, Ti, Nb в количествах, превышающих указанные минимальные содержания.

Для особенно действенного проявления эффекта присутствия этих элементов в конструкционной стали согласно изобретению они могут применяться в количествах вплоть до 0,008 масс. % Ti, вплоть до 0,01 масс. % Nb, вплоть до 0,075 масс. % V или вплоть до 0,020 масс. % Al. В то же самое время образующиеся нитриды или карбонитриды ведут к увеличению прочности и вносят вклад в стабильность мелкозернистой структуры. Также, для достижения оптимального эффекта данного легирующего элемента здесь во всех случаях следует придерживаться указанных верхних пределов содержания Ti, Nb, V или Al, индивидуально или в комбинации друг с другом.

Необязательно присутствующий Cr в концентрациях вплоть до 4,00 масс. %, в частности, вплоть до 3 масс. % или вплоть до 2,5 масс. % вносит вклад в долговечность и коррозионную устойчивость стали согласно изобретению. В этой связи, в качестве примера, возможно обеспечение по меньшей мере 0,5 масс. % или по меньшей мере 0,8 масс. % Cr.

Аналогичным образом необязательно присутствующий в концентрациях вплоть до 1,5 масс. % Ni также может вносить вклад в способность стали принимать закалку.

Легирующие элементы, попадающие в сталь согласно изобретению через исходные материалы, или же умышленно добавляемые легирующие элементы также включают Cu, содержание которой для избежания отрицательного воздействия ограничивается в стали согласно изобретению максимальной концентрацией в 2,0 масс. %. Положительный эффект необязательно присутствующей меди при легировании конструкционной стали согласно изобретению состоит в образовании тончайших пленок остаточного аустенита и в связанном с этим существенном повышении уровня пластичности. Этот эффект может быть достигнут тогда, когда по меньшей мере 0,3 масс. % Cu, в частности, более 0,3 масс. % Cu присутствует в конструкционной стали согласно изобретению. Оптимизированный положительный эффект наличия меди может быть достигнут при ограничении содержания Cu максимальной величиной в 0,9 масс. %.

Если сталь согласно изобретению нагревается до температур нагревания, типичных для горячей обработки и по меньшей мере на 100°C превышающих соответствующую температуру Ac3, в частности, до температуры нагревания более 900°C, далее подвергнутая горячей обработке и конечному охлаждению в контролируемом или неконтролируемом режиме в условиях неподвижного или тока воздуха до температуры ниже 200°C, в частности, до комнатной температуры, то в результате образуется однородная бейнитная структура в чрезвычайно широком диапазоне скоростей охлаждения, следующего после прохождения преобразования. Температура Ac3 стали может быть определена известным способом на основе ее соответствующей композиции. Верхний предел диапазона температур нагревания в типичном случае составляет 1300°C, в частности, 1250°C или 1200°C.

В качестве параметра для оценки диапазона скоростей охлаждения здесь может использоваться время t8/5, то есть время, необходимое для охлаждения соответствующей обработанной в горячем состоянии детали от температуры 800°C до 500°C. Для охлаждения компонентов, полученных из стали согласно изобретению, необходимо, чтобы это время t8/5 составляло от 10 до 1 000 с.

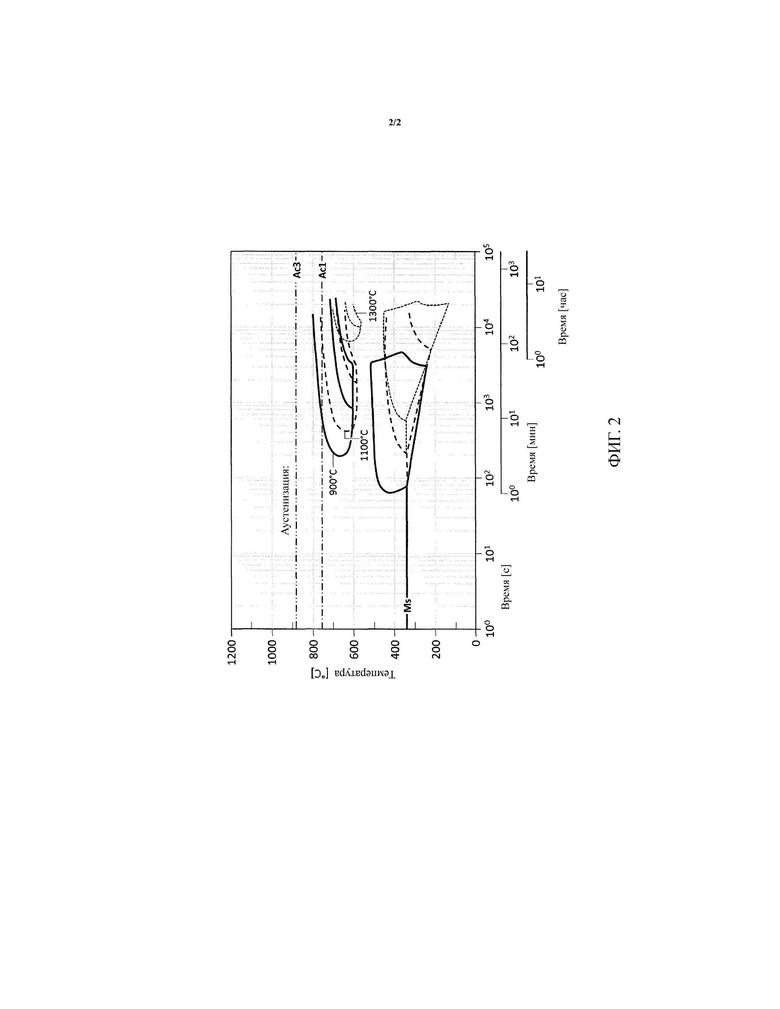

Время охлаждения, выбираемое в каждом конкретном случае, должно выбираться, исходя из соответствующей температуры нагревания. Влияние температуры нагревания может быть оценено из представленной на Фиг. 2 температурно-временной диаграммы, на которой показано соответствующее по времени охлаждения положение соответствующего бейнитного диапазона для температур нагревания 900°C (сплошная линия), 1100°C (пунктирная линия) и 1300°C (точечная линия). Соответственно, при низких температурах нагревания в 900°C для достижения нужной бейнитной структуры должно выбираться более короткое время t8/5, тогда как при более высоких температурах нагревания охлаждение может быть более медленным. Высокая уверенность в том, что в ходе охлаждения стали согласно изобретению диапазон бейнита будет достигнут независимо от соответствующей температуры нагревания, существует для сталей согласно изобретению при температурах нагревания в диапазоне от 900 до 1300°C и, соответственно, если t8/5 время составляет 100 - 800 с.

Поэтому концепция легирования согласно изобретению делает возможными высокие температуры горячей обработки, превышающие 1150°C, в результате чего применяемые при деформировании в ходе горячей обработки усилия могут быть снижены без нежеланных проявлений роста зерна.

Способ согласно изобретению, предназначаемый для производства кованых деталей с пределом текучести по меньшей мере 750 МПа, прочностью при растяжении по меньшей мере 950 МПа и по меньшей мере 80 об.% бейнитной структуры, которая может содержать всего вплоть до 20 об.% остаточного аустенита, феррита, перлита или мартенсита, содержит следующие технологические этапы:

a) обеспечение предназначенного для ковки полупродукта, содержащего конструкционную сталь с композицией согласно изобретению, описанной выше;

b) нагревание предназначенного для ковки полупродукта до температуры ковки, по меньшей мере на 100°C превышающей температуру Ac3 соответствующей конструкционной стали, при том, что температура Ac3 определяется стандартным способом в зависимости от композиции соответствующей конструкционной стали;

с) ковка в кованую деталь предназначенного для ковки нагретого до температуры ковки полупродукта;

d) охлаждения кованой детали от температуры ковки до температуры ниже 500°C, при том, что время охлаждения t8/5 составляет 10 -1000 с.

Для снижения в ходе выполнения способа согласно изобретению деформирующих усилий в части минимизации необходимых ковочных усилий может оказаться предпочтительным, если соответствующий полупродукт, представляющий отправную точку ковки, нагревается до температуры ковки более 1150°C.

Дальнейшее регулирование механических свойств, в частности, прочности и пластичности подвергаемых горячей обработке, в частности, подвергаемых ковке компонентов из стали согласно изобретению, может выполняться посредством отпуска термообработкой, в ходе которого соответствующая деталь выдерживается на протяжении 0,5 - 2 час при температуре в диапазоне от 180 до 375°C.

На практике со сталью согласно изобретению могут быть надежно достигнуты прочность при растяжении по меньшей мере 950 МПа, предел текучести по меньшей мере 750 МПа и удлинение при разрыве A по меньшей мере 15%, при том, что в практических условиях показана возможность получения еще более высоких величин удлинения A по меньшей мере в 17%. Эта комбинация признаков в кованых деталях, содержащих сталь согласно изобретению, достижима в настоящее время, в частности, если они созданы способом согласно данному изобретению.

Далее изобретение поясняется более подробно с помощью примеров его осуществления.

Стальные расплавы E1 - E6 согласно изобретению и сравнительный расплав V1 с композициями, показанными в Таблице 1, были выплавлены и разлиты в виде полупродуктов, которые включали блоки, обычно предоставляемые для дальнейшей обработки с помощью ковочных технологий.

Такие полупродукты нагреваются для осуществления деформирования посредством ковки до температуры Tw, затем подвергаются горячей обработке стандартным способом, используя ковку в штампах, для получения кованых деталей с последующим их охлаждением до комнатной температуры на воздухе. На некоторых из полученных кованых деталей затем выполняется отпуск термообработкой.

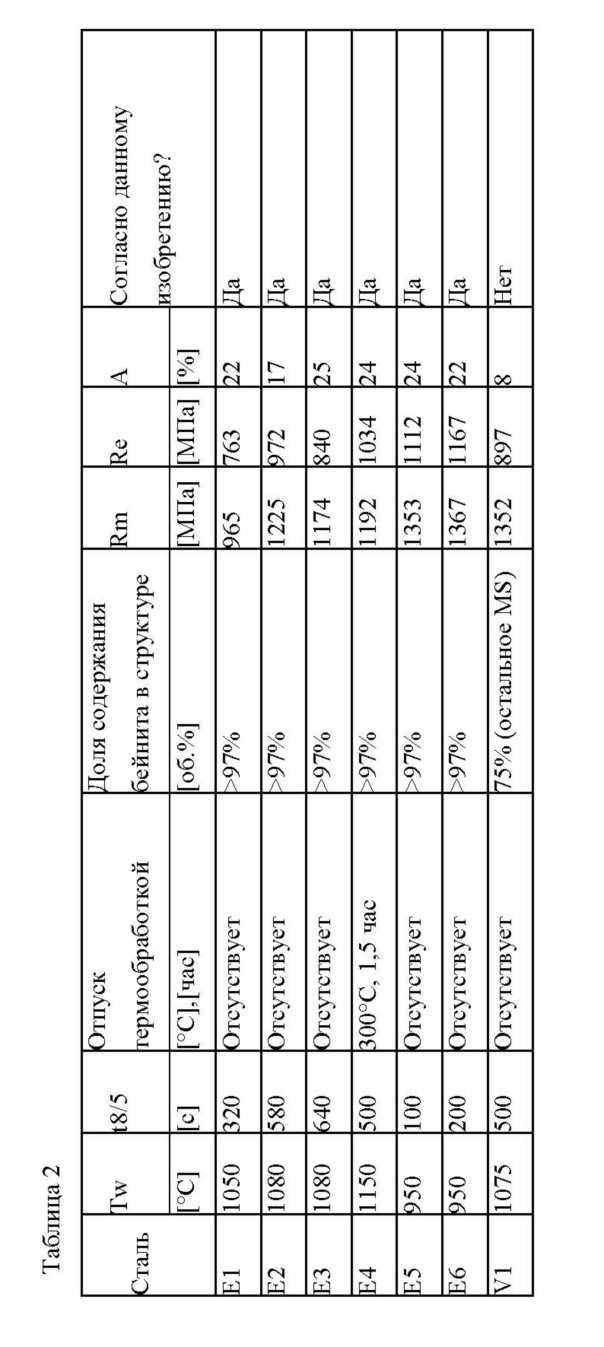

Таблица 2 показывает температуры нагревания Tw, применявшиеся в данных в примерах, время t8/5, необходимое в каждом случае для прохождения через критический температурный диапазон от 800 до 500°C, температуру и продолжительность отпуска термообработкой, в случаях, когда он реально осуществлялся, и величины доли содержания бейнита в структуре, прочности при растяжении Rm, предела текучести Re, удлинения A и работы разрушения при испытаниях на ударную вязкость с надрезом W кованой детали, полученной после такой ковки.

Данные примеры показывают, что при соответствии описанию данного изобретения могут быть получены кованые детали, которые допускают варьирование устанавливаемых при их создании рабочих параметров по широкому диапазону величин и при этом позволяют получать деформированные в горячем состоянии компоненты с оптимизированными механическими свойствами.

Изобретение относится к области металлургии, в частности к термической обработке стали. Для обеспечения высокой прочности и низкой склонности к деформированию конструкционная сталь содержит, мас.%: вплоть до 0,25 C, вплоть до 0,45 Si, 0,20 - 2,00 Mn, вплоть до 4,00 Mn, 0,6 - 3,0 Мо, 0,004 - 0,020 N, вплоть до 0,40 S, 0,001 - 0,035 Al, 0,0005 - 0,0025 B, вплоть до 0,015 Nb, вплоть до 0,01 Ti, вплоть до 0,10 V, вплоть до 1,5 Ni и вплоть до 2,0 Cu, железо и неизбежные примеси - остальное, при выполнении следующего условия: %Al/27 + %Nb/45 + %Ti/48 + %V/25 > %N/3,75. Конструкционная сталь имеет предел текучести по меньшей мере 750 МПа, прочность при растяжении по меньшей мере 950 МПа и структуру, содержащую по меньшей мере 80 об.% бейнита и максимальное суммарное количество остаточного аустенита, феррита, перлита и/или мартенсита, составляющее 20 об.%. Сталь используют, в частности, для производства с помощью технологий ковки кованых деталей, имеющих по их длине существенные изменения в поперечном сечении. Изобретение также раскрывает способ производства кованых деталей. 3 н. и 12 з.п. ф-лы, 2 табл.

1. Конструкционная сталь для производства кованой детали, имеющая предел текучести по меньшей мере 750 МПа, прочность при растяжении по меньшей мере 950 МПа и структуру, состоящую по меньшей мере из 80 об.% бейнита и в сумме максимально 20 об.% остаточного аустенита, феррита, перлита и/или мартенсита, причем сталь содержит, мас.%:

при этом выражаемое в виде %Al содержание Al, выражаемое в виде %Nb содержание Nb, выражаемое в виде %Ti содержание Ti, выражаемое в виде %V содержание V и выражаемое в виде %N содержание N в данной конструкционной стали в каждом случае отвечают следующему условию:

%Al/27 + %Nb/45 + %Ti/48 + %V/25 > %N/3,75.

2. Конструкционная сталь по п. 1, отличающаяся тем, что содержание в ней C составляет по меньшей мере 0,09 мас.%.

3. Конструкционная сталь по п. 1 или 2, отличающаяся тем, что содержание в ней Al составляет по меньшей мере 0,004 мас.%.

4. Конструкционная сталь по любому из пп. 1-3, отличающаяся тем, что максимальное содержание в ней Al составляет 0,020 мас.%.

5. Конструкционная сталь по любому из пп. 1-4, отличающаяся тем, что содержание в ней Nb составляет по меньшей мере 0,003 мас.%.

6. Конструкционная сталь по любому из пп. 1-5, отличающаяся тем, что максимальное содержание в ней Nb составляет 0,01 мас.%.

7. Конструкционная сталь по любому из пп. 1-6, отличающаяся тем, что содержание в ней Ti составляет по меньшей мере 0,001 мас.%.

8. Конструкционная сталь по любому из пп. 1-7, отличающаяся тем, что содержание в ней Ti максимально составляет 0,008 мас.%.

9. Конструкционная сталь по любому из пп. 1-8, отличающаяся тем, что содержание в ней V составляет по меньшей мере 0,02 мас.%.

10. Конструкционная сталь по любому из пп. 1-9, отличающаяся тем, что максимальное содержание в ней V составляет 0,075 мас.%.

11. Конструкционная сталь по любому из пп. 1-10, отличающаяся тем, что ее показатель удлинения при разрыве A составляет по меньшей мере 10 %.

12. Кованая стальная деталь, выполненная из конструкционной стали по любому из пп. 1-11 и имеющая предел текучести по меньшей мере 750 МПа, прочность при растяжении по меньшей мере 950 МПа и структуру, состоящую из по меньшей мере 80 об.% бейнита и в сумме 20 об.% остаточного аустенита, феррита, перлита и/или мартенсита.

13. Способ производства кованой стальной детали, имеющей предел текучести по меньшей мере 750 МПа, прочность при растяжении по меньшей мере 950 МПа и структуру, состоящую из по меньшей мере 80 об.% бейнита и в сумме 20 об.% остаточного аустенита, феррита, перлита и/или мартенсита, включающий этапы:

a. получение полупродукта из конструкционной стали по любому из пп. 1-11,

b. нагрев полупродукта до температуры ковки, по меньшей мере на 100°C превышающей температуру Ac3 конструкционной стали,

c. ковку полупродукта, нагретого до температуры ковки,

d. охлаждение кованой детали от температуры ковки до температуры ниже 200°C, причем время охлаждения t8/5 составляет 10-1000 с.

14. Способ по п. 13, отличающийся тем, что температура ковки превышает 1150°C.

15. Способ по п. 13 или 14, отличающийся тем, что после охлаждения кованую деталь подвергают отпуску при температуре 180-375°C с выдержкой в течение от 0,5 до 2 ч.

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАССИВНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2463373C2 |

| Контактно-поверхностный водонагреватель | 1977 |

|

SU787812A1 |

| ВЫСОКОПРОЧНЫЕ ЛЕГИРОВАННЫЕ СТАЛИ С ЧЕТЫРЬМЯ ФАЗАМИ | 2005 |

|

RU2371485C2 |

| ЗАГОТОВКА ИЗ ПРИГОДНОЙ ДЛЯ СВАРКИ КОНСТРУКЦИОННОЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2321668C2 |

| Быстроразъемное соединение трубопроводов | 1987 |

|

SU1408131A1 |

Авторы

Даты

2019-10-15—Публикация

2016-11-15—Подача