Изобретение относится к области металлургии, в частности к способам производства высокопрочного износостойкого биметаллического конструкционного материала с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали, предназначенного для применения в изделиях нефтяного и химического машиностроения, а также других отраслях, где необходимо применение коррозионно-стойких в агрессивных средах элементов конструкций и аппаратов.

Традиционно в качестве материала плакирующего слоя используют ферритную или аустенитную сталь, реже двухфазную аустенитно-ферритную сталь. Требования к свойствам современных сталей постоянно растут, в частности для биметаллических материалов это касается высокой прочности, износостойкости и коррозионной стойкости к питтинговой коррозии в агрессивных водных средах при обеспечении высоких показателей прочности соединения слоев и качества поверхности.

Известен способ изготовления двухслойных листов, при котором получают биметалл с использованием метода вертикальной электрошлаковой наплавки с основным слоем из низколегированной стали 09Г2С и плакирующим слоем из аустенитной коррозионно-стойкой стали 08X13. Способ производства двухслойного коррозионно-стойкого листового проката композиции 09Г2С+08X13 включает следующие операции: получение исходных составляющих биметалла, а именно расходуемых электродов в виде сортового проката из стали 08X17 и слябов основного слоя из стали 09Г2С, получение методом электрошлаковой наплавки двухслойных слябов, прокатку слябов на стане 2000 на раскаты промежуточной толщины, порезку раскатов на заготовки промежуточного размера, прокатку заготовок на листы конечного сечения на стане 2800, термическую обработку листов в проходных печах, удаление окалины с поверхности плакирующего слоя. По своим основным техническим характеристикам полученные двухслойные листы соответствовали требованиям ГОСТ 10885-85, а по прочности сцепления слоев, которая составляла 400-500 Н/мм2, превосходили установленный в ГОСТ 10885-85 минимальный предел прочности 147 Н/мм2 примерно в 3 раза. Способ обеспечивает высокую чистоту плакирующего слоя по сере, что позволяет данной композиции биметаллического материала обеспечивать хорошую стойкость к общей коррозии плакирующего слоя, представляющего собой коррозионно-стойкую сталь ферритного класса, однако имеет недостаточно высокий уровень питтингостойкости в водных средах, содержащих ионы хлора.

(Коррозионно-стойкие биметаллы с прочным сцеплением слоев для нефтехимической промышленности и других отраслей. И.Г. Родионова, А.А. Павлов и др. ЗАО «Металлургиздат» М.: 2011, стр. 241-242).

Наиболее близким аналогом заявленного изобретения является способ изготовления двухслойных горячекатаных листов с плакирующим слоем из коррозионно-стойкой стали, включающий получение двухслойных заготовок методом электрошлаковой наплавки, их последующую горячую прокатку в листы, при этом электрошлаковую наплавку ведут расходуемыми электродами из коррозионно-стойкой стали, содержащей, мас.%:

В способе регламентируются содержание ниобия в зависимости от содержания углерода и режим нагрева заготовок под горячую прокатку в зависимости от толщины двухслойной заготовки. Недостатком данного способа является отсутствие ограничения по содержанию титана и алюминия, что приводит к поверхностным дефектам плакирующего слоя, а также высокое содержание никеля, что способствует увеличению себестоимости биметаллического листа.

(Патент RU 2255848, МПК B23K 20/04, C21D 8/02, опубликован 10.07.2005 - прототип).

Техническим результатом изобретения является повышение коррозионной стойкости, в том числе стойкости к питтинговой коррозии, прочностных характеристик и износостойкости биметаллических конструкционных материалов, а также снижение себестоимости биметалла.

Технический результат достигается тем, что в способе изготовления биметаллического конструкционного материала с основным слоем из низколегированной стали, включающим нанесение плакирующего слоя из коррозионно-стойкой стали электрошлаковой наплавкой расходуемыми электродами, горячую прокатку, термическую обработку, согласно изобретению, расходуемые электроды изготавливают из износостойкой двухфазной аустенитно-ферритной стали, легированной азотом и молибденом, следующего состава, мас.%:

при этом глубина проплавления основного слоя при наплавке составляет не более 5 мм.

Сущность изобретения заключается в следующем.

Для обеспечения требуемого комплекса свойств конструкционного биметалла при его производстве в качестве плакирующего слоя применяют двухфазную аустенитно-ферритную сталь определенного состава, которая получается путем использования при электрошлаковой наплавке расходуемых электродов из двухфазной аустенитно-ферритной стали. При этом глубина проплавления при электрошлаковой наплавке составляет не более 5 мм. Заявленный химический состав расходуемых электродов обеспечивает необходимый состав стали плакирующего слоя при глубине проплавления не более 5 мм.

В качестве расходуемых электродов используют нержавеющую сталь аустенитно-ферритного класса с низким содержанием углерода, дополнительно легированную азотом в количестве 0,01-0,20% и молибденом в количестве 2,5-4,5%, одновременно ограничивая содержание титана и алюминия.

Легирование азотом и молибденом в заявленных количествах обеспечивает повышение прочности и износостойкости, а также сопротивление локальным видам коррозии, в частности стойкость к питтингообразованию.

В отличие от углерода азот не образует с хромом соединений, аналогичных по кинетике зарождения и роста карбида Cr23C6, что благоприятно сказывается на сопротивлении коррозии. Также азот является γ-стабилизатором, что также улучшает сопротивление локальным видам коррозии. Кроме того, легирование азотом положительно влияет и на другие параметры, такие как прочность, пластичность, износостойкость.

Легирование молибденом приводит к измельчению зерна, а также вызывает твердорастворное упрочнение, обеспечивая упрочнение сталей после термической обработки. Молибден также снижает склонность нержавеющей стали к точечной (питтинговой) коррозии.

Легирование азотом и молибденом, элементами, снижающими расход дорогостоящего никеля, позволяет снизить себестоимость биметалла.

Титан и алюминий при электрошлаковой наплавке переходят в шлак и изменяют свойства шлака, что приводит к ухудшению качества поверхности биметаллической заготовки. Ограничение содержания титана и алюминия до 0,005% и до 0,030%, соответственно, обеспечивает необходимое качество поверхности плакирующего слоя биметаллической заготовки.

Примеры конкретного выполнения способа

Двухслойный листовой прокат с основным слоем из стали 09Г2С (химический состав по ГОСТ 19281-2014) и 3 вариантами стали плакирующего слоя. На заготовку основного слоя методом электрошлаковой наплавки с помощью расходуемых электродов различного состава наносили плакирующий слой, при этом толщина проплавления во всех вариантах была не больше 5 мм. Полученные биметаллические заготовки прокатывали в полосу на реверсивном стане горячей прокатки по одинаковым режимам с последующим высоким отпуском: нагрев до 680°C, выдержка 2 часа, охлаждение на воздухе. После травления полученных полос из них изготавливались образцы для определения механических характеристик, а также для проведения ускоренных испытаний на стойкость к питтинговой коррозии по ГОСТ 9.912-89.

Были опробованы следующие варианты сталей расходуемых электродов.

Вариант 1: 0,003% углерода, 0,6% кремния, 1,4% марганца, 22,0% хрома, 6,0% никеля, 3,0% молибдена, 0,004% титана, 0,025% алюминия, 0,090% азота, 0,003% серы, 0,014% фосфора, железо и примеси - остальное (вариант 1 по химическому составу расходуемых электродов соответствует формуле изобретения).

Вариант 2: 0,028% углерода, 0,6% кремния, 1,2% марганца, 23,0% хрома, 6,5% никеля, 3,5% молибдена, 0,065% титана, 0,050% алюминия, 0,085% азота, 0,003% серы, 0,013% фосфора, железо и примеси - остальное (вариант 2 по содержанию титана и алюминия не соответствует формуле изобретения).

Вариант 3: 0,003% углерода, 0,7% кремния, 1,4% марганца, 23,0% хрома, 6,5% никеля, 0,5% молибдена, 0,004% титана, 0,025% алюминия, 0,005% азота, 0,003% серы, 0,012% фосфора, железо и примеси - остальное (вариант 3 по содержанию азота и молибдена не соответствует формуле изобретения).

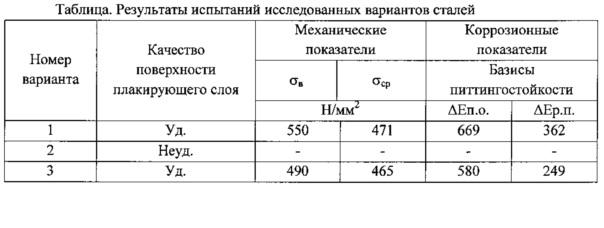

Механические свойства двухслойных образцов определяли при испытаниях по ГОСТ 1497-84 (временное сопротивление разрыву при испытаниях на растяжение) и по ГОСТ 10885-85 (прочность соединения плакирующего и основного слоев при испытании на срез). Коррозионные испытания проводили по ГОСТ 9.912-89, определяя стойкость к питтинговой коррозии электрохимическим методом в водной среде, содержащей 16,5 г/дм3 хлорида натрия. Условием обеспечения требуемой стойкости к питтинговой коррозии является высокий уровень значений коррозионных показателей, а именно базисов питтингостойкости. Чем выше базисы питтингостойкости ΔЕп.о. и ΔЕр.п., тем сталь является более коррозионно-стойкой.

Результаты испытаний исследованных образцов представлены в таблице.

Видно, что вариант 1, соответствующий формуле изобретения, обеспечивает максимальные значения как прочностных, так и коррозионных показателей. Превышение содержания титана и алюминия (вариант 2) приводит к образованию поверхностных дефектов плакирующего слоя, что является абсолютно недопустимым. При понижении содержания азота и молибдена (вариант 3) снижается коррозионная стойкость к питтинговой коррозии, одновременно несколько ухудшаются механические характеристики.

Таким образом, использование настоящего изобретения существенно повышает прочностные характеристики, следовательно, износостойкость, а также стойкость к питтинговой коррозии при обеспечении качества поверхности плакирующего слоя, получаемого путем электрошлаковой наплавки расходуемыми электродами из двухфазной аустенитно-ферритной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

Изобретение относится к области металлургии, а именно к способам производства высокопрочного износостойкого биметаллического конструкционного материала с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали, предназначенного для применения в изделиях нефтяного и химического машиностроения, а также других отраслях, где необходимо применение коррозионно-стойких в агрессивных средах элементов конструкций и аппаратов. На основной слой наносят плакирующий слой из коррозионно-стойкой износостойкой аустенитно-ферритной стали электрошлаковой наплавкой расходуемыми электродами. Электроды изготовлены из стали следующего состава, мас.%: углерод 0,010-0,035, кремний 0,5-1,0, марганец 0,7-2,0, хром 21-25, никель 4,5-7,5, молибден 2,5-4,5, титан не более 0,005, алюминий не более 0,03, азот 0,01-0,20, сера 0,0025-0,0035, фосфор 0,010-0,020, железо и неизбежные примеси остальное, а глубина проплавления основного слоя при наплавке составляет не более 5 мм. Затем осуществляют горячую прокатку и термическую обработку. Повышается коррозионная стойкость, в том числе стойкость к питтинговой коррозии, прочностные характеристики и износостойкость биметаллических конструкционных материалов, а также снижается себестоимость биметалла. 1 табл.

Способ изготовления биметаллического конструкционного материала с основным слоем из низколегированной стали, включающий нанесение на основной слой плакирующего слоя из коррозионно-стойкой стали электрошлаковой наплавкой расходуемыми электродами, горячую прокатку и термическую обработку, отличающийся тем, что расходуемые электроды изготавливают из коррозионно-стойкой износостойкой двухфазной аустенитно-ферритной стали, легированной азотом и молибденом, следующего состава, мас.%:

при этом глубина проплавления основного слоя при наплавке составляет не более 5 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2003 |

|

RU2255793C1 |

| RU 2063852 C1, 20.07.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ ЛИСТОВ И ПОЛОС | 1992 |

|

RU2014190C1 |

| US 4736884 A1, 12.04.1988. | |||

Авторы

Даты

2017-05-25—Публикация

2015-12-03—Подача