Изобретение относится к области получения галогенированных каучуков, конкретнее к способу приготовления базового полимера для производства галобутилкаучуков (хлор- и бромбутилкаучука). Известен способ приготовления раствора каучука для дальнейшего использования для модификации полимера (например, для получения ударопрочного полистирола) [патент США 5929205, C08J 3/11, опубл. 27.07.1999]. Растворение проводят в аппарате с мешалкой, куда дозируют измельченный каучук и растворитель, причем концентрация растворенного каучука должна соответствовать концентрации, необходимой для дальнейшего использования в реакторе. Нерастворенный при перекачке каучук остается на фильтре. Недостатком данного способа является постоянное присутствие в растворе нерастворенного полимера, необходимость присутствия в схеме фильтра и постоянная необходимость его очистки.

Наиболее близким является способ приготовления раствора в соответствии с патентом РФ [№2484106, С08 3/11, C08F 210/12, заключающийся в том, что приготовление раствора базового полимера для производства галобутилкаучуков производится путем растворения влажной крошки бутилового каучука в углеводородном растворителе подачей влажной крошки каучука, растворителя, подачи и вывода раствора базового полимера и вывода воды в полом аппарате, имеющем зоны смешения, растворения и отстоя, при этом растворение крошки каучука проводят циркуляцией раствора базового полимера, забираемого в верхней части аппарата в нижние части зоны растворения и зоны смешения, соотношение объемов зоны растворения и зоны смешения равно 7÷8 : 1, а отношение высоты к диаметру аппарата в зоне растворения составляет 6÷7 и в зоне отстоя - 1÷2.

Недостатком данного способа являются повышенное количество раствора полимера в отводимой воде и, как следствие, потеря базового полимера и производительности, а также забивка оборудования полимером в системе отвода воды. Кроме того, концентрация крошки в подаваемой воде непостоянна, может меняться, и при одном и том же количестве растворителя не происходит достаточного усреднения раствора полимера, и его концентрация на выходе из аппарата может резко измениться.

Задачей заявляемого способа является снижение потерь базового полимера за счет уменьшения количества раствора полимера в отводимой из аппарата растворения воде и достижение одновременно с растворением усреднения раствора без резких скачков концентрации.

Поставленная задача решается осуществлением приготовления раствора базового полимера для производства галобутилкаучуков путем растворения влажной крошки бутилового каучука в углеводородном растворителе путем подачи влажной крошки каучука, растворителя, подачи и вывода раствора базового полимера и вывода воды в полом аппарате, имеющем зоны смешения, растворения и отстоя, в котором растворение крошки каучука проводят циркуляцией раствора базового полимера, забираемого в верхней части аппарата, в нижние части зоны растворения и зоны смешения, при этом соотношение объемов зоны растворения и зоны смешения в аппарате равно 3-4 : 1, а зона смешения состоит из двух участков с разным диаметром, причем отношение высоты к диаметру верхнего участка составляет 0,8-1 : 1, а нижнего участка 0,3-0,5 : 1.

В отличие от известных способов в предлагаемом способе соотношение зон растворения и смешения, а также параметры зоны смешения выбраны таким образом, что позволяют значительно снизить количество полимера в отводимой из аппарата воде и тем самым уменьшить его потери, а также достигнуть оптимально усреднения раствора с постоянством его концентрации.

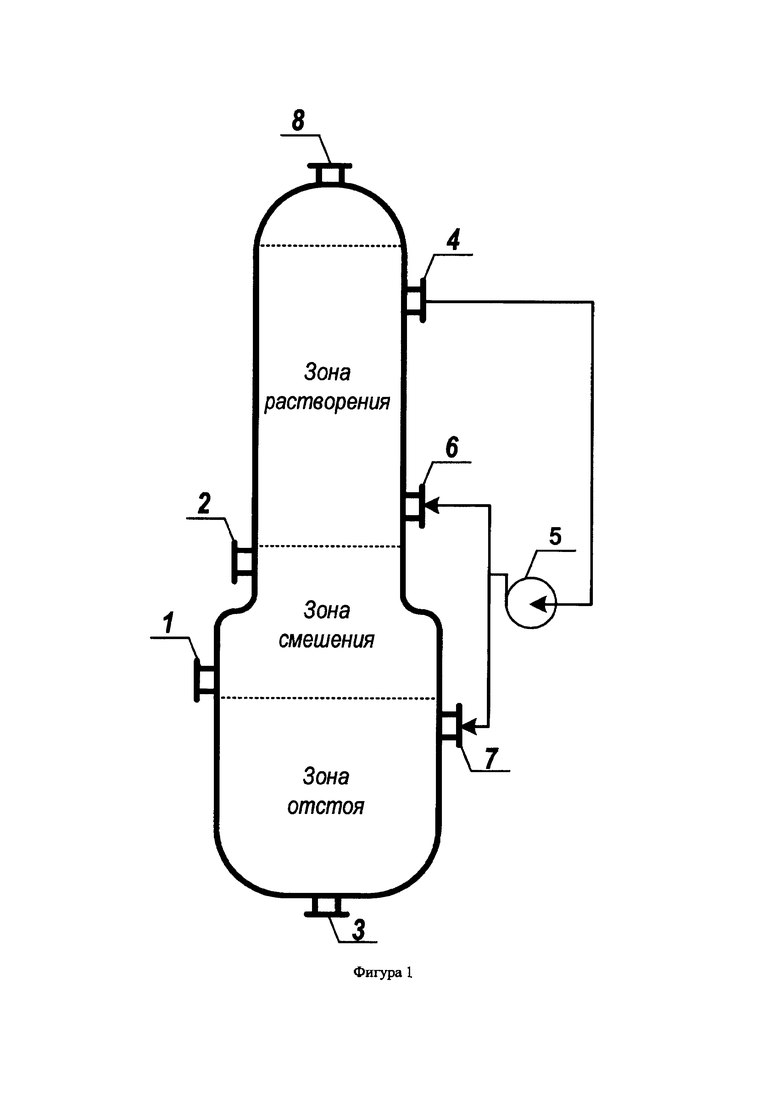

Предлагаемый способ приготовления раствора базового полимера для производства галобутилкаучуков осуществляют следующим образом: в полый аппарат (фиг. 1), имеющий штуцера для ввода углеводородного растворителя, пульпы полимера, циркулирующего раствора базового полимера, вывода воды, циркулирующего раствора базового полимера, готового раствора базового полимера, по линии 1 подают углеводородный растворитель. По линии 2 подают водную суспензию (пульпу) крошки базового полимера. Зона между точками ввода растворителя и пульпы - это зона смешения (б). При контакте с углеводородным растворителем крошка полимера переходит в углеводородную среду и начинается процесс набухания и растворения в пространстве выше точки ввода растворителя, т.е. в зоне растворения (а). Вода, имея удельную плотность выше удельной плотности раствора полимера в углеводородном растворителе, отстаивается в нижней части аппарата - в зоне отстоя (в) и выводится из аппарата по линии 3. Раствор базового полимера из верхней части аппарата по линии 4 циркулируют насосом 5 по линиям 6 и 7 обратно в аппарат растворения. Готовый раствор базового полимера по линии 8 выходит на узел галоидирования.

Для лучшего понимания настоящего изобретения приводятся конкретные примеры.

Пример 1 (по прототипу). Растворение ведут в полом аппарате, в котором соотношение зон растворения и смешения составляет 7,5:1. На растворение подают водную суспензию крошки бутилкаучука (пульпу), сформированную на стадии дегазации, с концентрацией крошки 3,5-5% масс., из расчета 3 т каучука в час, и углеводородный растворитель - нефрас. Крошка каучука содержит антиагломератор - стеарат кальция, который дозируется на стадии дегазации. Соотношение пульпы и нефраса 5:1. Циркулирующий раствор полимера забирают сверху аппарата и подают обратно в аппарат в две точки, одна из которых находится в нижней части зоны растворения, а другая - в нижней части зоны смешения. Отношение высоты к диаметру в зоне растворения равно 6,5, а в зоне отстоя 1,5. Готовый раствор базового полимера выводят из верхней части аппарата. Определяют качество готового раствора и качество полимера в растворе. В растворе определяют количество нерастворенного полимера и воды, постоянство концентрации во времени (отборы через каждые 0,5 часа в течение 2 часов). В полимере из раствора после его высаживания определяют вязкость по Муни и содержание стеарата кальция. В воде, отводимой из аппарата, определяют содержание унесенного полимера.

Пример 2. Опыт проводят, как в примере 1, за исключением того, что в аппарате, изображенном на фиг.1, соотношение объемов зоны растворения и зоны смешения равно 3:1, а зона смешения состоит из двух участков с разным диаметром, причем отношение высоты к диаметру верхнего участка составляет 0,8:1, а нижнего участка 0,3:1.

Примеры 3-5. Опыты проводят, как в примере 2, за исключением того, что, в используемом аппарате соотношение объемов зоны растворения и зоны смешения равно 4:1 (пример 3), 5:1 (пример 4), 1:1 (пример 5).

Примеры 6-8. Опыт проводят, как в примере 2, за исключением того, что отношение высоты к диаметру верхнего участка зоны смешения составляет 1:1 (пример 6), 0,6:1 (пример 7), 1,2:1 (пример 8).

Примеры 9-11. Опыт проводят, как в примере 2, за исключением того, что отношение высоты к диаметру нижнего участка зоны смешения составляет 0,5:1 (пример 9), 0,2:1 (пример 10), 0,6:1 (пример 11).

Пример 12. Опыт проводят, как в примере 2, за исключением того, что зона смешения представляет собой цилиндр с постоянным диаметром сечения по всей длине.

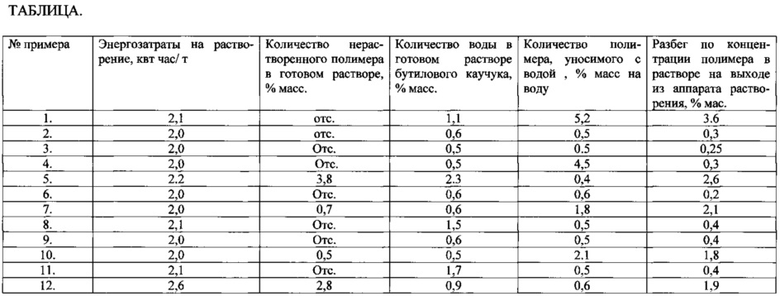

Данные по примерам 1-12 приведены в таблице.

Из данных таблицы можно сделать вывод, что оптимальное соотношение между зоной растворения и смешения находится в пределах 3-4 : 1, при увеличении этого соотношения до 5:1 резко увеличивается количество полимера, уносимого с водой, т.к. сокращается время набухания полимера (пример 4), при снижении этого соотношения (пример 5) резко вырастает количество нерастворенного полимера и количество воды в растворе каучука. Оптимальное строение аппарата таково, что его зона смешения состоит из 2-х участков с разным диаметром, что создает определенную турбулентность потоков и улучшает качество смешения. Строение аппарата, при котором зона смешения представляет собой цилиндр с постоянным диаметром сечения (пример 12), приводит к ухудшению качества раствора, увеличению в нем нерастворенного полимера, неравномерности концентрации, что в дальнейшем препятствует его точной дозировке на узле галоидирования и приводит к нестабильности качества полученного на таком растворе галобутилкаучука. Увеличиваются и энергозатраты. При этом отношение высоты к диаметру верхнего участка должно составлять 0,8-1 : 1. При снижении этого соотношения (пример 7) возрастает количество нерастворенного полимера и полимера, уносимого с водой. Усреднение также становится хуже, т.е. растет неравномерность концентрации. При увеличении этого параметра (пример 8) растет количество воды в растворе каучука при прочих равных показателях. Отношение высоты к диаметру нижнего участка зоны смешения оптимально должно составлять 0,3-0,5 : 1. При снижении этого соотношения (пример 10) возрастает количество нерастворенного полимера, количество полимера, уносимого с водой, и разбег по концентрации готового раствора каучука. При увеличении этого соотношения (пример 11) растет количество воды в готовом растворе каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА БАЗОВОГО ПОЛИМЕРА ДЛЯ ПРОИЗВОДСТВА ГАЛОБУТИЛКАУЧУКОВ | 2012 |

|

RU2484106C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА БУТИЛКАУЧУКА И АППАРАТ ДЛЯ РАСТВОРЕНИЯ | 2013 |

|

RU2528558C1 |

| Способ получения гало(хлор-, бром-)бутилкаучуков | 2017 |

|

RU2663891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2015 |

|

RU2603192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ВОДНОЙ ОБРАБОТКИ РАСТВОРА ХЛОР(БРОМ)БУТИЛКАУЧУКА | 2001 |

|

RU2209816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

Изобретение относится к области получения галогенированных каучуков, конкретнее к способу приготовления базового полимера для производства галобутилкаучуков. Способ осуществляется путем растворения влажной крошки бутилового каучука в углеводородном растворителе путем подачи влажной крошки каучука, растворителя, подачи и вывода раствора базового полимера и вывода воды в полом аппарате. При этом аппарат имеет зоны смешения, растворения и отстоя, в котором растворение крошки каучука проводят циркуляцией раствора базового полимера, забираемого в верхней части аппарата, в нижние части зоны растворения и зоны смешения, причем соотношение объемов зоны растворения и зоны смешения равно 3-4:1. При этом зона смешения состоит из двух участков с разным диаметром, причем отношение высоты к диаметру верхнего участка составляет 0,8-1:1, а нижнего участка 0,3-0,5:1. Технический результат заключается в снижении потерь базового полимера и достижении усреднения раствора без резких скачков концентрации. 1 ил., 12 пр.

Способ приготовления раствора базового полимера для производства галобутилкаучуков путем растворения влажной крошки бутилового каучука в углеводородном растворителе путем подачи влажной крошки каучука, растворителя, подачи и вывода раствора базового полимера и вывода воды в полом аппарате, имеющем зоны смешения, растворения и отстоя, в котором растворение крошки каучука проводят циркуляцией раствора базового полимера, забираемого в верхней части аппарата, в нижние части зоны растворения и зоны смешения, отличающийся тем, что соотношение объемов зоны растворения и зоны смешения равно 3-4 : 1, а зона смешения состоит из двух участков с разным диаметром, причем отношение высоты к диаметру верхнего участка составляет 0,8-1 : 1, а нижнего участка 0,3-0,5 : 1.

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА БАЗОВОГО ПОЛИМЕРА ДЛЯ ПРОИЗВОДСТВА ГАЛОБУТИЛКАУЧУКОВ | 2012 |

|

RU2484106C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА БУТИЛКАУЧУКА И АППАРАТ ДЛЯ РАСТВОРЕНИЯ | 2013 |

|

RU2528558C1 |

| SU 1649799 A1, 27.05.2000 | |||

| US 5929205 A1, 27.07.1999 | |||

| RU 2007141018 A1, 20.05.2009. | |||

Авторы

Даты

2017-05-25—Публикация

2016-02-19—Подача