Изобретение относится к области получения бутилкаучука, предназначенного для производства резиновых изделий, автомобильных камер, галобутилкаучуков, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука, заключающийся в сополимеризации изобутилена с изопреном в среде углеводородного растворителя или разбавителя в присутствии катализатора Фриделя-Крафтса, например треххлористого алюминия, растворенного в хлорметиле, с концентрацией около 0,1 мас.% при температуре минус 90°С, подаваемого в реактор полимеризации, куда также вводят углеводородную шихту, содержащую изобутилен, изопрен и разбавитель [Альбом технологических схем основных производств промышленности синтетического каучука. П.А Кирпичников, В.В.Берестнев, Л.М.Попова, Л.: Химия, 1986, с.145-151]. Основным недостатком этого способа является невысокая активность катализатора, связанная с низким содержанием в растворе хлористого алюминия реакционно-способного каталитического комплекса Н+ AlCl4.

Низкая активность приводит к повышенным расходам катализатора и за счет этого к низким циклам работы полимеризаторов между промывками.

Задачей заявляемого способа является увеличение активности катализатора синтеза бутилкаучука и, как следствие, снижение его расхода, увеличение длительности циклов работы полимеризаторов и концентрации полимера в полимеризаторах. Увеличение длительности рабочих циклов полимеризаторов и концентрации полимера с одновременным увеличением активности катализатора позволит увеличить выработку бутилкаучука.

Поставленная задача решается за счет того, что при получении бутилкаучука известным способом процесс приготовления катализаторного раствора в аппаратах растворения осуществляется следующим образом: после загрузки или дозагрузки хлористого алюминия в аппарат растворения первоначально осуществляется его контактирование с хлорметилом, содержащим 0,0005-0,0012 мас.% воды; полученный таким образом раствор сливают, не используя в процессе сополимеризации, после чего хлористый алюминий в реакторе контактирует с метилхлоридом, содержащим 0,0020-0,0050 мас.% воды; время контакта 24-72 часа, затем образовавшийся на этой стадии насыщенный раствор хлористого алюминия подают на сополимеризацию, разбавляя в потоке хлорметилом; дальнейшее приготовление раствора хлористого алюминия проводят постоянной подачей в аппарат растворения хлорметила, содержащего 0,0005-0,0050% воды, с объемной скоростью 0,05-0,4 час-1.

В отличие от известных в предлагаемом способе изменен метод приготовления катализатора в направлении создания большей концентрации реакционно-способных комплексов хлористого алюминия и высокой активности катализатора, что подтверждается значительным снижением дозировок катализатора в процессе полимеризации.

Преимуществом предлагаемого способа является то, что без дополнительных материальных и энергетических затрат происходит увеличение активности катализатора, увеличение длительности работы полимеризаторов, появляется возможность работы на повышенной концентрации полимера и увеличения выработки каучука.

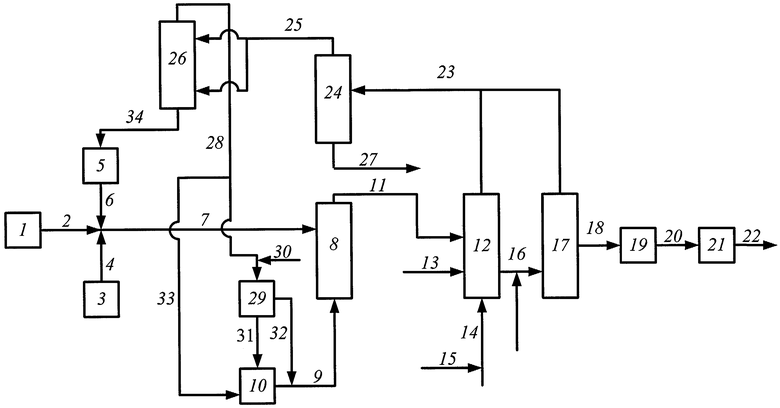

Предлагаемый способ получения бутилкаучука осуществляется, например, по приведенной ниже схеме следующим образом.

Шихта для получения бутилкаучука готовится смешением в трубопроводе изобутилена, изопрена и возвратной изобутиленхлорметильной фракции и содержит 25-32 мас.% изобутилена, 0,5-0,7 мас.% изопрена, остальное хлорметил. Изобутилен подается на смешение через емкость поз.1 по линии 2, изопрен подается на смешение через емкость поз.3 по линии 4, возвратная изобутилен-хлорметильная фракция - через емкость 5 по линии 6. Шихта по линии 7 направляется в реактор с мешалкой 8, куда по линии 9 вводят увлажненный раствор хлористого алюминия в хлорметиле, полученный пропусканием хлорметила через емкость 10, заполненную твердым хлористым алюминием.

Температуру в реакторе на уровне минус 84 - минус 96°С выдерживают за счет испарения этилена, подаваемого в пучки испарителя. Образовавшуюся суспензию бутилкаучука в хлорметиле направляют по линии 11 в дегазатор 12, куда по линии 13 и 14 подают острый пар и циркуляционную воду. В циркуляционную воду по линии 15 для стабилизации крошки вводят антиагломератор-стеарат кальция. Дисперсию каучука в воде из дегазатора 12 выводят по линии 16 в вакуумный дегазатор 17. В линию 16 вводят суспензию антиоксиданта в воде для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после дегазатора 16 по линии 18 идет на усреднение в аппарат 19, затем по линии 20 на сушку в аппарат экструзионного типа 21 и по линии 22 - на брикетирование.

Отогнанные при дегазации углеводороды с небольшим количеством водяного пара из дегазаторов 12 и 17 по линии 23 уходят в систему выделения возвратных продуктов, где, пройдя систему конденсаторов, сепараторов, сушки и компремирования, поступают в колонну ректификации 24, где верхом отгоняется изобутиленхлорметильная фракция, которая по линии 25 поступает в ректификационную колонну 26. Куб колонны 24 по линии 27 идет на выделение возвратного изобутилена. Верхом колонны 26 отгоняется хлорметил, который по линии 28 поступает в емкость 29, туда же по линии 30 подается вода. Из емкости 29 часть хлорметила по линии 31 подается в емкость 10, заполненную хлористым алюминием, а другая часть хлорметила из емкости 29 подается по линии 32 в линию 9 для разбавления насыщенного раствора хлористого алюминия. Есть возможность подачи хлорметила в емкость 10, минуя емкость 29, по линии 33. Кубовый продукт колонны 26 - изобутиленхлорметильная фракция по линии 34 подается в емкость 5, а оттуда по линии 6 на приготовление шихты.

Способ иллюстрируют следующие примеры.

Пример 1 (по прототипу).

Изобутилен в количестве 17 т в час подается на приготовление шихты, изопрен подается на приготовление шихты в количестве 500 кг в час, изобутиленхлорметильная фракция подается на приготовление шихты в количестве 63 тонны с содержанием в ней изобутилена до 3 мас.%. Шихта подается параллельно в пять реакторов при температуре минус 88 - минус 95°С, туда же вводят раствор хлористого алюминия в хлорметиле с концентрацией 0,1-0,03 мас.% в среднем 500 литров в час на реактор с температурой минус 88 - минус 95°С.

Раствор катализатора готовится пропусканием хлорметила, выделенного из возвратной изобутиленхлорметильной фракции верхом второй по ходу ректификационной колонны в системе ректификации возвратных продуктов, через три циклически работающих параллельных аппарата, заполненных хлористым алюминием. В среднем на каждый аппарат подается по 150 литров хлорметила; выходящий из аппаратов растворения объединенный поток насыщенного раствора катализатора в трубопроводе разбавляется 3500 литрами хлорметила. В емкость с хлорметилом, из которой производится его подача на насыщение и разбавление, дозируется влага в количестве 150 мл в час.

После реакторов полимеризации крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0,8-1,0 мас.%, а перед вводом в вакуумный дегазатор - смесью антиоксидантов Агидол-2 и Ирганокс 1010 из расчета 0,05-0,15 мас. % на полимер. Далее каучук идет на сушку и брикетирование. Отогнанные при дегазации углеводороды проходят систему конденсаторов и сепараторов, затем подвергаются компремированию, осушке и ректификации, после чего изобутиленхлорметильная фракция подается на шихтование.

Данные по активности катализатора, длительности пробега полимеризаторов и свойствам полученного полимера приведены в таблице.

Пример 2.

Способ осуществляется, как в примере 1, за исключением того, что катализатор после загрузки в аппарат растворения готовится следующим образом: емкость с хлористым алюминием заполняется хлорметилом, подаваемым на растворение без дополнительного увлажнения с содержанием влаги 0,0008 мас.%, полученный таким образом раствор выводят из системы через дегазаторы, не используя в процессе сополимеризации, после чего аппарат заполняется хлорметилом, проходящим через емкость, в которую дозируется вода, при этом содержание воды в хлорметиле составляет 0,0030 мас.%. Заполнение аппарата хлорметилом производится с максимально возможной скоростью для обеспечения режима равномерной активации. Влажный хлорметил выдерживается в аппарате с хлористым алюминием в течение 48 часов, а затем выдавливается в общую линию катализаторного раствора, где разбавляется 3500 литрами хлорметила с содержанием влаги 0,0030 мас.% и подается на сополимеризацию. Дальнейшее приготовление раствора хлористого алюминия в этом аппарате проводят постоянной подачей в аппарат растворения хлорметила, содержащего 0,0030 мас.% воды, с объемной скоростью 0,2 час-1, при заполнении емкости 1500 литрами твердого хлористого алюминия количество хлорметила, подаваемого на одну емкость, заполненную хлористым алюминием, составляет 300 л в час. После снижения активности катализатора аппарат растворения отключается от системы, раствор хлористого алюминия сливается и операции обработки хлористого алюминия повторяются.

Примеры 3-6.

Способ осуществляется, как в примере 2, за исключением того, что содержание влаги в хлорметиле, подаваемом для предварительного контактир-вания с хлористым алюминием, составляет 0,0005 мас.% (пример 3), 0,0012 мас.% (пример 4), 0,003 мас.% (пример 5), 0,0015 мас.% (пример 6).

Примеры 7-10.

Способ осуществляется, как в примере 3, за исключением того, что хлорметил для контактирования с хлористым алюминием, проходящий через емкость, в которую дозируется вода, содержит влагу в количестве 0,0020 мас.% (пример 7), 0,0050 мас.% (пример 8), 0,0015 мас.% (пример 9), 0,0055 мас.% (пример 10).

Примеры 11-14.

Способ осуществляется, как в примере 2, за исключением того, что при заполнении реакторов с хлористым алюминием увлажненным хлористым метилом время контакта составляет 24 часа (пример 11), 72 часа (пример 12), 20 часов (пример 13), 80 часов (пример 14).

Примеры 15-18.

Способ осуществляется, как в примере 2, за исключением того, что после контактирования хлористого алюминия сначала с сухим, а затем с влажным хлорметилом дальнейшее приготовление раствора хлористого алюминия в аппарате растворения производится подачей хлорметила, содержащего влагу в количестве 0,0005 мас.% (пример 15), 0,0050 мас.% (пример 16), 0,0003 мас.% (пример 17), 0,0055 мас.% (пример 18).

Примеры 19-22.

Способ осуществляется, как в примере 2, за исключением того, что после контактирования хлористого алюминия сначала с сухим, а затем с влажным хлорметилом дальнейшее приготовление раствора хлористого алюминия в аппарате растворения производится подачей хлорметила с объемной скоростью 0,05 час-1 (пример 19), 0,4 час-1 (пример 20), 0,03 час-1 (пример 21), 0,5 час-1 (пример 22).

Из данных таблицы видно, что использование предлагаемого способа приготовления катализаторного комплекса позволяет значительно увеличить активность катализатора, а следовательно, снизить его расход по сравнению с прототипом. Снижение расхода катализатора приводит к повышению длительности пробега полимеризаторов, возможности увеличения концентрации полимера в полимеризаторах, при этом молекулярно-массовые характеристики меняются незначительно. Увеличение активности катализатора с одновременным увеличением длительности пробега полимеризаторов и концентрации полимера позволяет увеличить выработку за счет возможности повышения нагрузки на полимеризаторы.

Оптимальное содержание воды в хлорметиле для стадии предварительного контактирования с хлористым алюминием составляет 0,0005-0,0012 мас.%. При снижении количества воды ниже 0,0005 мас.% снижается активность катализатора с одновременным понижением полидисперсности полученного полимера, что нежелательно, т.к. приводит к проблемам при его переработке. При увеличении количества воды выше 0,0012 мас.% активность катализатора увеличивается, но снижается продолжительность пробега полимеризаторов.

При контактировании хлористого алюминия с хлорметилом, проходящим через емкость, в которую подается вода, оптимальное содержание воды в этом хлорметиле составляет 0,0020-0,0050 мас.%. При уменьшении количества влаги ниже 0,0020 мас.% снижается активность катализатора, увеличивается среднечисленная молекулярная масса и уменьшается показатель полидисперсности, что отрицательно сказывается на его переработке. При увеличении количества воды выше 0,0050 мас.% активность катализатора растет, но снижается продолжительность пробега полимеризаторов.

Оптимальное время контакта хлористого алюминия с увлажненным хлорметилом составляет 24-72 часа. При снижении времени контакта ниже 24 часов активность катализатора падает ниже оптимального уровня. Увеличение времени контакта более 72 часов нецелесообразно, т.к. рост активности прекращается.

Оптимальное содержание воды в хлорметиле при приготовлении катализаторного раствора после контактирования хлористого алюминия с сухим и влажным хлорметилом составляет 0,005-0,0050 мас.%. При снижении количества воды ниже 0,0005 мас.% снижается активность катализатора, при увеличении содержания воды выше 0,0050 мас.% снижается продолжительность пробега полимеризаторов. Оптимальная объемная скорость подачи хлорметила на этой стадии составляет 0,05-0,4 час-1. При снижении скорости ниже 0,05 час-1 дальнейшего увеличения активности катализатора не происходит, но снижается производительность установки за счет увеличения времени приготовления катализатора, при увеличении скорости более 0,4 час-1 снижается активность катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА | 2001 |

|

RU2190592C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БУТИЛКАУЧУКА | 1999 |

|

RU2156263C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БУТИЛКАУЧУКА | 2000 |

|

RU2184124C1 |

Изобретение относится к области получения каучуков, а именно к способу получения бутилкаучука. Получение бутилкаучука предлагаемым способом включает процесс приготовления катализаторного раствора. Катализатор - хлористый алюминий, протонированный водой. Приготовление катализаторного раствора для использования в способе осуществляется следующим образом. 1) После загрузки или дозагрузки хлористого алюминия в аппарат растворения первоначально осуществляется его контактирование с хлорметилом, содержащим 0,0005-0,0012 мас.% воды. 2) Полученный таким образом раствор сливают, не используя в процессе сополимеризации. 3) Затем хлористый алюминий контактирует в реакторе с метилхлоридом, содержащим 0,0020-0,0050 мас.% воды, в течение 24-72 ч. Образовавшийся на стадии (3) насыщенный раствор хлористого алюминия подают на сополимеризацию, разбавляя в потоке хлорметилом. Дальнейшее приготовление раствора хлористого алюминия проводят постоянной подачей в аппарат растворения хлорметила, содержащего 0,0005-0,0050% воды, с объемной скоростью 0,05-0,4 час-1. Способ в соответствии с изобретением без дополнительных материальных и энергетических затрат позволяет увеличить активность катализатора и длительность работы полимеризаторов. Также появляется возможность работы на повышенной концентрации полимера и увеличения выработки каучука. 1 ил., 1 табл.

Способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, приготовление катализатора растворением хлористого алюминия в хлорметиле, сополимеризацию шихты в среде разбавителя-хлорметила в несколько параллельно работающих реакторах в присутствии катализатора - хлористого алюминия, дегазацию каучука, его усреднение, сушку на машинах экструзионного типа и брикетирование, переработку незаполимеризовавшихся мономеров и разбавителя-хлорметила, отличающийся тем, что процесс приготовления катализаторного раствора в аппаратах растворения осуществляется следующим образом: после загрузки или дозагрузки хлористого алюминия в аппарат растворения первоначально осуществляется его контактирование с хлорметилом, содержащим 0,0005-0,0012 мас.% воды; полученный таким образом раствор сливают, не используя в процессе сополимеризации, после чего хлористый алюминий в реакторе контактирует с метилхлоридом, содержащим 0,0020-0,0050 мас.% воды; время контакта 24-72 ч, затем образовавшийся на этой стадии насыщенный раствор хлористого алюминия подают на сополимеризацию, разбавляя в потоке хлорметилом; дальнейшее приготовление раствора хлористого алюминия проводят постоянной подачей в аппарат растворения хлорметила, содержащего 0,0005-0,0050 мас.% воды, с объемной скоростью 0,05-0,4 ч-1.

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛОВОГО КАУЧУКА | 1999 |

|

RU2242482C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2177009C2 |

| US 6403747 B2, 11.06.2002. | |||

Авторы

Даты

2010-07-20—Публикация

2009-01-11—Подача