Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к способам получения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения.

Известен способ получения покрытия путем нанесения порошковых металлов, ускоренных подогреваемым газовым потоком в сверхзвуковом сопле (см. авт. свид. СССР 1618778, кл. С23С 4/00, 1986 г.).

В этом способе обеспечивается ускорение частиц порошка до высоких скоростей (650-1200 м/сек), что позволяет получать покрытия с повышенной прочностью сцепления и невысокой пористостью.

Однако этот способ сравнительно дорог и технически сложен, так как для его реализации необходимо использовать дорогостоящие газы (например, гелий) и высокое давление рабочего газа (15-20 атм).

Наиболее близким к заявляемому решению является способ получения покрытия, включающий предварительный нагрев сжатого воздуха до температуры 300-500°С, подачу его в сверхзвуковое сопло, формирование в нем высокоскоростного воздушного потока, введение в этот поток порошкового материала из оксида алюминия и никеля в равном соотношении, нанесение порошкового покрытия на стальную основу (Патент РФ 2038411, С23С 4/00, 1993 г.).

К основному недостатку способа следует отнести получаемую низкую коррозионную стойкость покрытий стальных изделий, которые предназначены для использования в различных условиях или защиты изделий из стали от воздействия агрессивной среды. При этом предлагаемый способ не трудоемок и не требует больших материальных затрат.

Задачей заявляемого решения является улучшение качества покрытия, а именно повышение коррозионной стойкости.

Поставленная задача достигается тем, что в предлагаемом способе получения покрытия на стальной пластине, включающем введение смеси порошкового материала в высокоскоростной поток предварительно нагретого до температуры 300-500 град. воздуха, который направляют на стальную пластину с помощью свехзвукового сопла, при этом в воздушный поток вводят порошковую смесь, состоящую из частиц алюминия, цинка и оксида алюминия, при соотношении:

Al - 35±5%;

Zn - 40±5%;

AlO - 25±5%,

осуществляют нанесение порошкового покрытия на пластину, после чего проводят термическую обработку пластины с покрытием в печи при температуре 480-500°С и времени выдержки 10-15 мин.

Подтверждение получаемого технического результата осуществлялось путем испытаний на сопротивление коррозии покрытия, нанесенного предложенным способом на стальную пластину, продолжительностью 12 недель (2016 часов) по методике ускоренных испытаний при полном погружении образцов из стали 20 и стали 20 с покрытием, нанесенным газодинамическим напылением, в ванну с электролитом (3% раствор NaCl).

Пример 1.

На стальную основу наносят покрытие. Для этого производят предварительный нагрев сжатого воздуха до температуры 400-500°С, подают его в сверхзвуковое сопло, формируют в нем высокоскоростной воздушный поток, вводят в этот поток порошковый материал из оксида алюминия и цинка в соотношении 45±5%:55±5% соответственно и наносят порошковое покрытие на стальную основу до формирования толщины слоя толщиной 0,2-0,3 мм.

Пример 2-3.

Ведут процесс по технологии, описанной в примере 1, только порошковый материал состоит из частиц алюминия и оксида алюминия в соотношении 60±5%:40±5% соответственно или из частиц алюминия, цинка и оксида алюминия, в соотношении 35±5%:40±5%:25±5% соответственно.

Пример 4.

Ведут процесс по технологии, описанной в примере 1, только порошковый материал состоит из частиц алюминия, цинка и оксида алюминия, в соотношении 35±5%:40±5%:25±5% соответственно и после этого проводится термическая обработка покрытия в печи при температуре 480-500°С и времени выдержки 600 с.

Испытания на сопротивление коррозии продолжительностью 12 недель (2016 часов) проводили по методике ускоренных испытаний при полном погружении образцов по примерам 1-4 в ванну с электролитом (3% раствор NaCl). Одновременно проводили испытания образца и напыление покрытия по способу- прототипу.

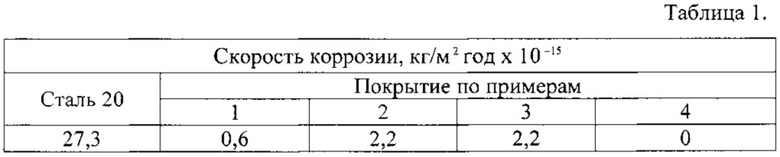

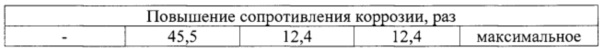

Результаты испытания представлены на фиг. 1 и в таблице 1.

На фиг. 1 показаны коррозионные потери массы согласно примерам 1-4, где 1 - коррозионные потери массы незащищенной стали 20 и стали 20 с покрытием: 2 - цинк (пример 1), 3 - алюминий (пример 2), 4 - алюминий-цинк (пример 3), 5 - алюминий-цинк с последующей термической обработкой (пример 4).

После термической обработки покрытия алюминий-цинк коррозионные потери массы снижаются с 11,0×10-15 кг/м2 до нуля в течение 1512 часов испытаний и затем не изменяются.

Как показано в таблице 1, после нанесения покрытия по оптимизированной технологии согласно изобретению (пример 4) скорость коррозии имеет нулевую величину, а коррозионная потеря массы отсутствует.

Использование изобретения позволяет повысить качество и ресурс эксплуатации стальных деталей с покрытием алюминий-цинк, нанесенным газодинамическим напылением, в коррозионной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ПОДЛОЖКУ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2017 |

|

RU2680627C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ОСНОВУ | 2013 |

|

RU2542196C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2012 |

|

RU2487191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПОДЛОЖКЕ | 2019 |

|

RU2705488C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1990 |

|

RU2102528C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2398914C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2532781C1 |

Изобретение относится к технологии получения покрытий и может быть использовано в различных отраслях машиностроения при изготовлении или восстановлении деталей для придания поверхности повышенных характеристик сопротивления коррозии. Способ получения покрытия на стальной пластине включает введение смеси порошкового материала в высокоскоростной поток предварительно нагретого до температуры 300-500°С воздуха, который направляют на стальную пластину с помощью свехзвукового сопла, при этом в воздушный поток вводят порошковую смесь, содержащую, мас.%: алюминий 35±5%, цинк 40±5%, оксид алюминия 25±5%, осуществляют нанесение порошкового покрытия на стальную пластину, после чего проводят термическую обработку пластины с покрытием в печи при температуре 480-500°C и времени выдержки 10-15 мин. Использование предложенного способа позволяет максимально увеличить сопротивление разрушению низкоуглеродистой стали под воздействием агрессивной среды. 4 пр., 1 табл., 1 ил.

Способ получения покрытия на стальной пластине путем введение смеси порошкового материала в высокоскоростной поток предварительно нагретого до температуры 300-500°С воздуха, который направляют на стальную пластину с помощью свехзвукового сопла, отличающийся тем, что в воздушный поток вводят порошковую смесь, состоящую из частиц алюминия, цинка и оксида алюминия при следующем соотношении, мас.%:

осуществляют нанесение порошкового покрытия на стальную пластину, после чего проводят термическую обработку пластины с покрытием в печи при температуре 480-500°C и времени выдержки 10-15 мин.

| Прибор для взятия средних проб нефтепродуктов | 1928 |

|

SU19372A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ОСНОВУ | 2013 |

|

RU2542196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2532781C1 |

| US 20020168466 A1, 14.11.2002 | |||

| US 8192799 B2, 05.06.2012. | |||

Авторы

Даты

2017-05-31—Публикация

2016-03-30—Подача