Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к способам получения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроении.

Известен способ получения покрытия путем нанесения порошковых металлов, ускоренных подогреваемым газовым потоком в сверхзвуковом сопле. (См. авт. свид. СССР 1618778, кл. С23С 4/00, 1986 г.).

В этом способе обеспечивается ускорение частиц порошка до высоких скоростей (650-1200 м/сек), что позволяет получать покрытия с повышенной прочностью сцепления и невысокой пористостью.

Однако этот способ сравнительно дорог и технически сложен, так как для его реализации необходимо использовать дорогостоящие газы (например, гелий) и высокое давление рабочего газа (15-20 атм).

Наиболее близким к заявляемому решению является способ получения покрытия, включающий предварительный нагрев сжатого воздуха до температуры 400-500°С, подачу его в сверхзвуковое сопло, формирование в нем высокоскоростного воздушного потока, введение в этот поток механической смеси порошков из оксида алюминия и никеля в равных долях и нанесение порошкового покрытия толщиной 0,2-0,3 мм на основу. Перед нанесением покрытия на основу формируют на ней подложку путем предварительного нагрева сжатого воздуха до температуры 400-500°С, подачи его в сверхзвуковое сопло, формирования в нем высокоскоростного воздушного потока, введения в этот поток порошкового материала из оксида алюминия и меди в равных долях и нанесения порошкового покрытия на основу до формирования толщины слоя подложки 0,3-0,4 мм. (Патент РФ 2542196, С23С 24/04, 2013 г.)

Этот способ не трудоемок и не требует больших материальных затрат.

К основному недостатку способа можно отнести более низкую коррозионную стойкость такого покрытия, чем предлагаемого способа. Задачей заявляемого решения является улучшение качества покрытия, а именно повышение коррозионной стойкости.

Поставленная задача достигается тем, что предлагаемый способ нанесения покрытия на стальную подложку газодинамическим напылением, включает создание промежуточного и основного слоев покрытия посредством нагрева сжатого воздуха и подачу его в сверхзвуковое сопло для формирования высокоскоростного воздушного потока, в который вводят соответствующую для каждого из указанных слоев порошковую смесь, отличающийся тем, что при нанесении промежуточного слоя осуществляют нагрев сжатого воздуха до температуры 250-450°С, при этом в высокоскоростной воздушный поток вводят порошковую смесь, состоящую из оксида алюминия и алюминия при соотношении 1:1, после чего наносят основной слой, для чего в высокоскоростной воздушный поток вводят порошковую смесь, состоящую из оксида алюминия и никеля при соотношении 1:1, причем каждый из промежуточного и основного слоев наносят толщиной 0,2=0,3 мм.

Положительный результат подтверждается экспериментальными данными, полученными при исследованиях образцов стальных пластин с покрытием, нанесенным предложенным способом.

Испытания на сопротивление коррозии продолжительностью 12 недель (2016 часов) проводили по методике ускоренных испытаний при полном погружении образцов из стали 20 и стали 20 с покрытием, нанесенным газодинамическим напылением, в ванну с электролитом (3% раствор NaCl).

Пример 1.

Предварительно на стальную основу наносят подложку. Для этого производят нагрев сжатого воздуха до температуры 250-450°С, подают его в сопло, формируют в нем высокоскоростной воздушный поток, вводят в этот поток механическую смесь порошков из оксида алюминия и никеля в соотношении 1:1 и наносят порошковое покрытие толщиной 0,2-0,3 мм. Затем производят нанесение основного покрытия. Для этого предварительно нагревают сжатый воздух до температуры 300-500°С, подают этот поток порошковый материал из оксида алюминия и никеля в соотношении 1:1 и наносят порошковое покрытие толщиной 0,2-0,3 мм.

Пример 2.

Вели процесс по технологии, описанной в примере 1, но в качестве порошкового покрытия предварительно нанесенного на стальную основу используют порошковый материал из оксида алюминия и цинка в соотношении 1:1.

Пример 3.

Одновременно проводили испытания образца и напыление покрытия по способу прототипу, где в качестве порошкового покрытия, предварительно нанесенного на стальную основу используют порошковый материал из оксида алюминия и меди в соотношении 1:1.

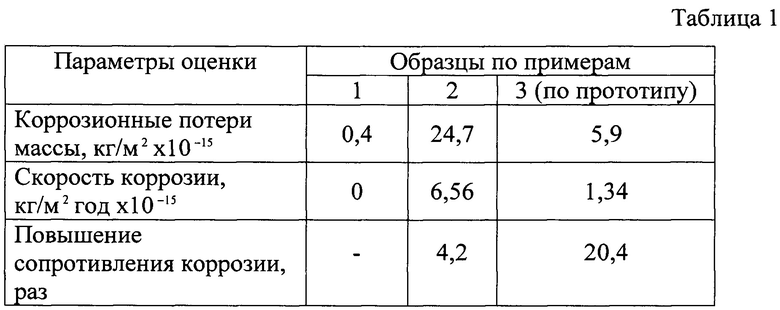

Результаты испытания представлены в таблице 1.

У образцов с нанесенным подслоем из меди (пример 3) количество продуктов коррозии было значительно меньше, как на образцах, так и на дне ванны, чем при напылении только слоя никеля (пример 2). При использовании в качестве подслоя алюминия (пример 1) на поверхности никеля формируются крупные частицы (кристаллы) белого цвета, однако в значительно меньшем количестве. На поверхности ванны с раствором, также, отмечается наличие пузырей (пены), но в значительно меньшем объеме. Образцы с подслоем цинка остаются достаточно чистыми в течение всего периода испытаний, как и раствор для испытания.

Коррозионные потери массы образцов из стали 20, где покрытие никеля наносится на подслой из меди (пример 3) достаточно низкие. Их появление отмечается только после 1848 часов нахождения в коррозионной среде и после завершения испытаний они составляют 5,9×10-15 кг/м2. Коррозионные потери массы порошкового покрытия, где в качестве подслоя используется цинк (пример 3), имеют тенденцию к повышению с 1,5×10-15 кг/м2 до 30,6×10-15 кг/м2 при 1512 часов испытаний. Затем коррозионные потери массы снижаются до 24,7×10-15 кг/м2 и сохраняются на этом уровне до конца испытаний. Нанесение подслоя из алюминия (пример 1) оказывается самым эффективным для повышения коррозионной стойкости образцов из низкоуглеродистой стали. На протяжении 336 часов испытаний коррозионные потери массы образца с порошковым покрытием алюминий - никель уменьшаются с 4,4×10-15 кг/м2 до 0,4×10-15 кг/м2 и в дальнейшем снижаются до нуля.

Как показано в таблице 1, после нанесения покрытия по оптимизированной технологии согласно изобретению (пример 1) коррозия у стальной подложки практически отсутствует по сравнению с известной технологией нанесения никелевого покрытия газодинамическим напылением по способу-прототипу. При отклонении параметров нанесения покрытия от предложенной технологии (пример 2) параметры коррозионной устойчивости мало отличаются от соответствующих параметров покрытия, нанесенного известным способом.

Использование изобретения позволяет повысить качество и ресурс эксплуатации стальных деталей с покрытием никеля, нанесенным газодинамическим напылением, в коррозионной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ОСНОВУ | 2013 |

|

RU2542196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПЛАСТИНЕ | 2016 |

|

RU2621088C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2532781C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ИЗ КОРРОЗИОННО-СТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2014 |

|

RU2593041C2 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПОДЛОЖКЕ | 2019 |

|

RU2705488C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

Изобретение относится к технологии получения покрытий и может быть использовано в различных отраслях машиностроения при изготовлении или восстановлении деталей для придания поверхности повышенных характеристик сопротивления коррозии. Способ нанесения покрытия на стальную подложку газодинамическим напылением включает нанесение промежуточного и основного слоев покрытия посредством нагрева сжатого воздуха и подачи его в сверхзвуковое сопло для формирования высокоскоростного воздушного потока, в который вводят соответствующую для каждого из указанных слоев порошковую смесь. При нанесении промежуточного слоя осуществляют нагрев сжатого воздуха до температуры 250-450°С, при этом в высокоскоростной воздушный поток вводят порошковую смесь, состоящую из оксида алюминия и алюминия при соотношении 1:1. Затем наносят основной слой, для чего в высокоскоростной воздушный поток вводят порошковую смесь, состоящую из оксида алюминия и никеля при соотношении 1:1. Каждый из промежуточного и основного слоев наносят толщиной 0,2-0,3 мм. Обеспечивается улучшение качества покрытия и повышение коррозионной стойкости стальной подложки с упомянутым покрытием, что позволяет повысить качество и ресурс эксплуатации стальных деталей с покрытием. 1 табл., 3 пр.

Способ нанесения покрытия на стальную подложку газодинамическим напылением, включающий нанесение промежуточного и основного слоев покрытия посредством нагрева сжатого воздуха и подачу его в сверхзвуковое сопло для формирования высокоскоростного воздушного потока, в который вводят соответствующую для каждого из указанных слоев порошковую смесь, отличающийся тем, что при нанесении промежуточного слоя осуществляют нагрев сжатого воздуха до температуры 250-450°С, при этом в высокоскоростной воздушный поток вводят порошковую смесь, состоящую из оксида алюминия и алюминия при соотношении 1:1, после чего наносят основной слой, для чего в высокоскоростной воздушный поток вводят порошковую смесь, состоящую из оксида алюминия и никеля при соотношении 1:1, причем каждый из промежуточного и основного слоев наносят толщиной 0,2-0,3 мм.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ОСНОВУ | 2013 |

|

RU2542196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2532781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПЛАСТИНЕ | 2016 |

|

RU2621088C1 |

| US 20100189910 A1, 29.07.2010 | |||

| US 3958097 A1, 18.05.1976. | |||

Авторы

Даты

2019-02-25—Публикация

2017-12-06—Подача