Это изобретение относится к бисфосфонатной композиции для присадки к отверждаемому костному наполнителю на основе фосфата кальция и к составу костного наполнителя, который включает в себя бисфосфонатную композицию.

Известно, что бисфосфонаты могут использоваться при лечении остеопороза. Бисфосфонаты действуют путем сцепления с поверхностью кости, что приводит к снижению скорости резорбции костной ткани. Считается, что бисфосфонаты подавляют миграцию прекурсоров остеокластов на поверхность кости, а, следовательно, и образование на поверхности кости активных резорбирующих остеокластов. Кроме того, предполагалось, что бисфосфонаты могут вызывать повышенное образование остеобластов (см. статью Reinholz G G et al. под названием «Bisphosphonates directly regulate cell proliferation, differentiation, and gene expression in human osteoblasts», опубликованную в журнале Cancer Research, том 60, 6001–6007, 2000 г.).

В WO-A-02/062352 описано средство для доставки бисфосфонатов с целью снижения степени костной резорбции. Бисфосфонат обеспечивается в виде лекарственной формы с пролонгированным высвобождением, имеющей возможность выступать в качестве имплантируемого депо, из которого препарат может, высвобождаясь, поступать в систему кровообращения пациента. Кроме того, лекарственная форма может быть имплантирована на участке, который находится рядом с необходимым местом воздействия, чтобы препарат при высвобождении мог попадать к месту воздействия путем диффузии. Препарат можно изготовить в виде суспензии в жидкости или встроить в полимерную матрицу.

Материалы костного наполнителя на основе фосфата кальция были предложены для использования при лечении пациентов с остеопорозом. Материалы могут вводиться в тело позвонка, где они отверждаются, при этом тело позвонка укрепляется. WO-A-02/062351 относится к использованию бисфосфонатов при лечении остеонекроза, остеонекроз может привести к образованию костной ткани с остеопорозом. В настоящем документе раскрывается непосредственное нанесение на поверхность кости трансплантата костного заменителя, который может содержать трикальцийфосфат в сочетании с действенным количеством бисфосфоната, и рассасывающийся органический материал в качестве среды-носителя.

Было обнаружено, что введение частиц бисфосфоната в костный наполнитель на основе фосфата кальция может влиять на скорость отверждения костного наполнителя.

Настоящее изобретение описывает композицию для добавления к отверждаемому костному наполнителю на основе фосфата кальция, которая содержит бисфосфонат в виде частиц, при этом частицы бисфосфоната внедрены в частицы полимерного материала, резорбирующегося после имплантации композиции.

Композиция, являющаяся предметом данного изобретения, обладает преимуществом, выражающимся в способности передачи своих свойств костному наполнителю на основе фосфата кальция, а это означает, что наполнитель может использоваться при лечении остеопороза. Кроме того, было обнаружено, что обеспечение внедрения частиц бисфосфонатов в частицы резорбируемого полимерного материала может способствовать ослаблению неблагоприятного воздействия на скорость отверждения костного наполнителя с фосфатом кальция в результате вступления в реакцию в ходе реакции отверждения. Это может означать, что для наполнителя с внедренными частицами бисфосфоната время с момента смешивания компонентов костного наполнителя, необходимое для достижения состояния, при котором наполнитель можно вводить, ненамного больше, чем соответствующее время, требующееся наполнителю без внедренных частиц бисфосфоната для достижения такого же состояния. Это может означать, что продолжительность периода, в течение которого наполнитель с внедренными частицами бисфосфоната может вводиться или наноситься иным образом, ненамного короче, чем соответствующий период для наполнителя без внедренных частиц бисфосфоната. Данные аспекты предоставляют значительные практические преимущества для хирурга.

Композиция, составляющая предмет изобретения, имеет преимущество, выражающееся в том, что механические свойства композиции костного наполнителя на основе фосфата кальция (например, одно или несколько таких свойств, как прочность на разрыв, прочность на сжатие и жесткость (сопротивление излому)), содержащей бисфосфонат, внедренный в полимер, могут быть улучшены по сравнению с соответствующими свойствами композиции костного наполнителя на основе фосфата кальция, содержащей бисфосфонат, который не внедрен в полимер. В некоторых случаях предполагается, что механические свойства композиции по данному изобретению могут быть по меньшей мере сопоставимы со свойствами композиции костного наполнителя на основе фосфата кальция, не содержащей бисфосфоната.

Бисфосфонаты - это класс препаратов, основанный на связи «фосфат-кислород-фосфат» (POP) пирофосфата (широко распространенного естественного продукта обмена веществ человека, имеющего высокое сродство с костной тканью). При замещении кислорода атомом углерода (P-C-P) получаем группу костно-селективных препаратов, которые не могут быть метаболизированы с помощью обычных ферментов, расщепляющих пирофосфаты (см. статью Gatti D и Adami S под названием «New bisphosphonates in the treatment of bone diseases», опубликованную в журнале Drugs & Aging, том 15, стр. 285–296, 1999 г.). Бисфосфонаты, которые нашли применение в настоящем изобретении, вообще говоря, обладают антикатаболическими характеристиками. Примеры бисфосфонатных соединений описываются в документах US-6090410, US-6008207, US-6008206, US-5994329, US-5958908, US-5854227, US-5849726, US-5804570, US-5681590, US-5583122, US-5574024, US-5431920, US-5358941, US-5356887, US-5344825, US-5270365, US-5237094, US-5227506, US-5183815, US-5070108, US-5041428, US-4980171, US-4963681, US-4942157, US-4927814, US-4922007, US-4876248, US-4711880, US-4621077, US-4267108 и US-4054598.

Конкретные примеры бисфосфонатных соединений, которые могут найти применение в составе данного изобретения, включают в себя алендронат (4-амино-1-гидроксибутилиден) бисфосфонат (Gentili, Merck Sharp & Dohme), этидронат (1-гидроксиэтилиден) бисфосфонат (Gentili; Procter & Gamble), клодронат (дихлорметилен) бисфосфонат (Astra; Boehringer Mannheim; Gentili; Leiras; Rhone-Poulenc Rorer), тилудронат [[(4-хлорфенил)тио]-метилен] бисфосфонат (Sanofi), памидронат (3-амино-1-гидроксипропан-1,1-диил) бисфосфонат (Ciba-Geigy; Gador), неридронат (6-амино-1-гидроксигексилиден) бисфосфонат (Gentili), кимадронат [(циклогептиламино)-метилен] бисфосфонат (Yamanouchi), EB-1053 [1-гидрокси-3-(1-пирролидинил)-пропилиден] бисфосфонат (Leo), олпадронат [3-(диметиламино)-1-гидроксипропилиден] бисфосфонат (Gador), ибандронат [1-гидрокси-3-(метилфентиламино) пропилиден] бисфосфонат (Boehringer Mannheim), ризедронат ([1-гидрокси-2-(3-пиридинил)-этилиден] бисфосфонат (Procter & Gamble), YH 529 [1-гидрокси-2-имидазо-(1,2-a)-пиридин-3-ил этилиден] бисфосфонат (Yamanouchi) и золендронат [1-гидрокси-2-(1H-имидазол-1-ил)-этилиден] бисфосфонат (Ciba-Geigy).

Преимущества, получаемые при использовании композиции, являющейся данным изобретением, зависят от способности полимерного материала маскировать воздействие бисфосфонатов на материал, содержащий фосфат кальция, во время процесса отверждения. Полимерный материал должен быть в основном нерастворим в водных средах за время, в течение которого происходит отверждение материала, содержащего фосфат кальция. Полимерный материал должен обладать способностью к резорбции в течение длительного периода времени после имплантации композиции данного изобретения, чтобы полимерный материал исчезал либо в результате растворения, либо в результате другого механизма, либо в результате сочетания механизмов. Резорбция полимерного материала может включать в себя рассасывание. Резорбция полимерного материала может включать в себя реакции с материалами, с которыми он вступает в контакт при имплантации композиции, например, включая гидролиз. Такой гидролиз может привести к разрыву цепей полимерного материала.

Возможно, предпочтительнее, чтобы полимерный материал имел гидрофобные характеристики. Такие материалы характеризуются углом контакта с водой по меньшей мере 90°.

Полимерный материал может содержать мономер, который имеет гидрофобные свойства, и мономер, который имеет гидрофильные свойства. Такие материалы характеризуются углом контакта с водой не более 90°.

Полимерный материал может включать в себя концевые группы, которые отличаются от повторяющихся последовательностей, из которых состоят полимерные цепи. Концевые группы могут повлиять на взаимодействие полимерного материала с другими компонентами композиции. Концевые группы могут повлиять на взаимодействие полимерного материала с материалами, с которыми композиция вступает в контакт после ее имплантирования. Например, когда повторяющиеся последовательности, из которых состоят полимерные цепи, имеют гидрофобные характеристики, цепи могут включать в себя концевые группы, которые имеют более ярко выраженные гидрофильные свойства. Это может использоваться, например, для улучшения взаимодействия между полимерным материалом и частицами бисфосфонатов, которые внедряются в полимерный материал. Примером гидрофильной концевой группы является кислотная группа. Полимер может иметь концевую группу, имеющую гидрофобный характер. Такой концевой группой может быть группа сложного эфира.

Полимерный материал может включать в себя полимер лактида. Полимер может включать лактидные группы в сополимере, например как в сополимере лактида/гликолида или с ε-капролактоном или δ-валеролактоном. Лактид может быть D-энантиомером. Лактид может быть L-энантиомером. Лактид может включать D-энантиомер и L-энантиомер.

Полимерный материал может включать в себя полимер гликолида.

Конкретные примеры полимерных материалов, которые могут найти применение в композиции изобретения, включают в себя гликолид/лактид-сополимеры (PGA/PLA), поли-L-лактид (PLLA), поли-D-лактид (PDLA), поли-DL-лактид (PDLLA), L-лактид/D-лактид-сополимеры, L-лактид/DL-лактид сополимеры, сополимеры лактида/δ-капролактона и сополимеры лактида/δ-валеролактона.

Полимерный материал, основанный на лактид-полимере или сополимере лактида/гликолида, может иметь концевые кислотные группы. Такие концевые группы могут иметь гидрофильный характер. Полимеры с концевыми кислотными группами могут вступать с другими видами в реакцию нуклеофильного замещения. Это может способствовать повышению устойчивости полимера к процессам резорбции. Например, полимер с концевыми кислотными группами может вступать в реакцию со спиртом, чтобы получить полимер с концевыми сложноэфирными группами. Получаемые при этом концевые группы могут иметь гидрофобный характер. Подверженность полимера процессам резорбции может зависеть от молекулярной массы замещающей группы (например, спирта, если конечным полимерным продуктом является полимер со сложноэфирными концевыми группами). Может оказаться предпочтительнее, чтобы спирт, который используется в качестве замещающей группы, имел длину цепи не более C5, предпочтительно не более C4, особенно не более C3, например этанол.

Способность полимерного материала к резорбции после имплантации может зависеть от кристалличности полимерного материала. Кристалличность полимера можно измерить с помощью дифференциальной сканирующей калориметрии. Полимеры с относительно высокой кристалличностью резорбируются медленнее, чем полимеры с относительно низкой кристалличностью. Может быть предпочтительно в настоящем изобретении использовать полимерные материалы, обладающие низкой кристалличностью, чтобы они могли резорбироваться за достаточно короткий период после имплантирования композиции. В то же время полимеры, обладающие более высокой кристалличностью (например, включая по меньшей мере некоторые поли(L-лактиды)), можно использовать в составах, которые предназначены для применения в тех случаях, когда бисфосфонаты высвобождаются в течение более длительного периода.

Способность полимерного материала к резорбции после имплантации может зависеть от молекулярной массы полимерного материала. Композиция, основанная на полимерном материале с относительно высокой молекулярной массой, будет высвобождать бисфосфонаты в течение времени, более длительного, чем при использовании полимерного материала с более низкой молекулярной массой. Предпочтительнее, чтобы полимерный материал имел молекулярную массу по меньшей мере около 10 кДа, более предпочтительно по меньшей мере около 15 кДа, особенно по меньшей мере около 20 кДа. Может оказаться подходящим для некоторых применений значение молекулярной массы по меньшей мере около 25 кДа. Вообще говоря, полимерный материал должен иметь молекулярную массу не более чем около 150 кДа, предпочтительно не более чем около 140 кДа, особенно не более чем около 130 кДа. Значения молекулярной массы, упомянутые в данном документе, являются средневзвешенными.

Может быть предпочтительно, чтобы полимерным материалом был лактид-полимер или сополимер лактида/гликолида, например сополимер (D, L) лактида/гликолида или поли(D,L)-лактид. Полимеры с гликолевой кислотой частично аморфные, а частично кристаллические (полукристаллические). Они имеют тенденцию к гидрофильности. Гомополимеры с лактидной кислотой являются полукристаллическими и гидрофобными. Полимерный материал предпочтительно должен быть гидрофобным. Материал предпочтительно должен быть аморфным или полукристаллическим. Полимерный материал предпочтительно должен иметь молекулярную массу по меньшей мере около 15 кДа. Полимерный материал предпочтительно должен иметь молекулярную массу не более чем около 200 кДа, предпочтительнее не более чем около 175 кДа, особенно не более чем около 150 кДа, например не более 140 кДа. Многие предпочитаемые материалы имеют молекулярную массу не более чем около 130 кДа.

Предпочтительно, чтобы характеристическая средняя вязкость полимерного материала, которым является полимер лактида или сополимер лактида/гликолида, была по меньшей мере около 0,10 дл.г-1, более предпочтительно по меньшей мере около 0,15 дл.г-1. Предпочтительно, чтобы средняя характеристическая вязкость полимерного материала, которым является полимер лактида или сополимер лактида/гликолида, была не более чем около 6,0 дл.г-1, предпочтительно не более чем около 4,5 дл.г-1, например не более чем около 3,0 дл.г-1, или не более чем около 1,50 дл.г-1, или не более чем около 1,0 дл.г-1, или не более чем около 0,60 дл.г-1. Характеристическая вязкость может быть измерена для этих полимеров с помощью раствора полимера 1,0 дл.г-1 в CHCl3 в капиллярном вискозиметре при 25°C.

Подходящим полимерным материалом для использования в составе композиции изобретения является поли-DL-лактид с концевыми кислотными группами и со средней характеристической вязкостью по меньшей мере около 0,20 дл.г-1. Пример этого материала выпускается подразделением Purac от CSM N V под товарным знаком PURASORB PDL-02A.

Подходящим полимерным материалом для использования в составе композиции изобретения является поли-DL-лактид с концевыми кислотными группами и со средней характеристической вязкостью по меньшей мере около 0,50 дл.г-1. Пример этого материала выпускается подразделением Purac от CSM N V под товарным знаком PURASORB PDL-05.

Подходящие для применения в композиции изобретения сополимеры - это сополимеры лактида/гликолида. Предпочтительно, чтобы значение молярного соотношения (D, L) лактида и гликолида в подходящих сополимерах составляло по меньшей мере около 0,75, особенно по меньшей мере около 0,9, например по меньшей мере около 1,0. Предпочтительно, чтобы значение молярного соотношения было не более чем около 4,5, более предпочтительно не более чем около 4,0, например не более чем около 3,5.

Примеры подходящих сополимерных материалов с концевыми кислотными группами выпускаются подразделением Purac от CSM N V под товарными знаками PURASORB PDLG-5002A, PDLG-5004A и PDLG-7502A. Характеристики этих материалов изложены в следующей таблице.

Примеры подходящих сополимерных материалов с концевыми группами сложных полиэфиров выпускаются подразделением Purac от CSM N V под товарными знаками PURASORB, PDLG-5004, PDLG-5010 и PDLG-7507. Характеристики этих материалов изложены в следующей таблице.

Изменение соотношения компонентов сополимера лактида и гликолида может использоваться для обеспечения управления скоростью, с которой полимер резорбируется после имплантации.

Предпочтительно, чтобы весовая доля бисфосфонатов, выраженная в виде доли от массы композиции, составляла не более чем около 30%, более предпочтительно не более чем около 25%, особенно не более чем около 20%, например не более чем около 15%. Предпочтительно, чтобы массовая доля бисфосфонатов, выраженная в виде доли от массы композиции, составляла по меньшей мере около 0,5%, более предпочтительно по меньшей мере около 1,0%, особенно по меньшей мере около 1,5%.

Частицы полимерного материала, в который внедрены частицы бисфосфонатов, могут иметь малое соотношение размеров. Частицы с малым соотношением размеров обладают небольшой разницей между наибольшим и наименьшим поперечными размерами. Часто частицы полимерного материала будут приблизительно сферическими. Сферические частицы имеют отношение размеров, равное единице. Частицы полимерного материала, которые имеют эллиптическую форму, обладают соотношением размеров больше единицы. Частицы данного изобретения могут обладать соотношением размеров, которое не более чем около 3, или не более чем около 2, или не более чем около 1,5. Такие частицы могут быть сформированы с помощью способа эмульгирования. Информация о способах эмульгирования включена в статью Nafea et al., «Alendronate PLGA microspheres with high loading efficiency for dental applications» (Journal of Microencapsulation, 2007 г., том 24(6), стр. 525–528). Подходящие способы включают в себя способы одиночной эмульсии, такие как способ «твердая фаза-масло-вода» и способы двойной эмульсии, такие как способ «вода-масло-масло». Способ «вода-масло-масло» включает эмульгирование внутреннего водного раствора препарата в органической фазе М1, состоящей из полимера, растворенного в системе двухатомных растворителей. Первичная эмульсия В/М1 была эмульгирована в безводную рабочую среду М2, содержащую эмульгатор, образующий водомасляно1-масляную2 эмульсию. Растворители были удалены путем выпаривания при перемешивании эмульсии в течение ночи. Использовалось переменное соотношение объема фаз В-М1-М2. Использовавшаяся концентрация раствора полимера составляла 6,25% массы/объема. Использование способа «вода-масло-масло» может обладать преимуществами, если требуется внедрить водорастворимый препарат в полимер, поскольку данный способ может увеличить эффективность, с которой препарат обволакивается частицами.

Композицию изобретения можно изготовить с помощью способа обработки расплава, при которой препарат смешивается с полимером, пока полимер находится в жидкой фазе. Этот процесс может выполняться, если подвергнуть смесь частиц полимера и частиц препарата нагреву, вызывающему плавление полимера. Процесс может выполняться, если добавить частицы препарата к полимеру после доведения полимера до расплавления. Затем смеси полимера и частиц препарата дают затвердеть. Этот способ может включать этап формования смеси полимера и частиц препарата. Например, это можно сделать путем экструдирования смеси полимера и частиц препарата. Этот способ может использоваться для создания частиц полимерного материала, которые имеют удлиненную форму, например в виде волокон. Волокна, получаемые путем экструзии, можно модифицировать путем последующего прохождения таких технологических этапов, как, например, растяжение, вытягивание из расплава, предпочтительно пока волокна нагреты. Удлиненные частицы могут обладать преимуществом, заключающимся в том, что они способствуют укреплению материала костного наполнителя, который смешивается с композицией изобретения. Может быть предпочтительно, чтобы поперечный размер удлиненных частиц составлял по меньшей мере около 0,1 мм, более предпочтительно по меньшей мере около 0,5 мм, например по меньшей мере около 1,0 мм. Может быть предпочтительно, чтобы поперечный размер удлиненных частиц не был больше чем около 5,0 мм, например не более чем около 3,0 мм. Может быть предпочтительно, чтобы длина удлиненных частиц составляла по меньшей мере около 1,0 мм, более предпочтительно по меньшей мере около 2,0 мм, например по меньшей мере около 3,0 мм. Может быть предпочтительно, чтобы длина удлиненных частиц составляла не более чем около 25 мм, более предпочтительно не более чем около 15 мм, особенно не более чем около 10 мм, например не более чем около 7 мм.

Соответственно, может быть предпочтительно, чтобы частицы полимерного материала были в форме волокон. Волокна имеют, как правило, постоянное поперечное сечение по всей длине. Волокна часто будут иметь длину, которая по меньшей мере составляет удвоенный средний поперечный размер (диаметр волокон, если их сечение круглое). Может быть предпочтительно в некоторых случаях применения, чтобы значение отношения длины волокон к их среднему поперечному размеру было равно по меньшей мере около 1,5, или по меньшей мере около 2,0, или по меньшей мере около 2,5, например по меньшей мере около 3,0.

Факторы, влияющие на выбор размера частиц полимера, включают скорость высвобождения препарата из частиц полимера и влияние на физические свойства частиц полимера. Период, за который препарат может быть высвобожден из частиц полимера, может быть увеличен путем использования более крупных частиц, поскольку препарат менее доступен для физиологических жидкостей.

Использование обработки расплавлением для формования частиц обладает преимуществом, заключающимся в том, что скорость высвобождения препарата из частиц может быть сравнима с тем же показателем для частиц, которые изготовлены из эмульсии. Это может происходить из-за меньшей пористости.

Может быть предпочтительно, чтобы 90% частиц бисфосфонатов по массе, которые внедрены в частицы полимерного материала, имели размер частиц (D90) не более чем около 50 мкм, более предпочтительно не более чем около 30 мкм, особенно не более чем около 25 мкм. Использование мелких частиц бисфосфонатов может упростить инкапсуляцию частиц препарата в полимерный материал.

Может быть предпочтительно, чтобы 90% частиц полимерного материала по массе, в который внедрены частицы бисфосфонатов, имели размер частиц (D90) не более чем около 100 мкм, более предпочтительно не более чем около 85 мкм, особенно не более чем около 70 мкм. Предпочтительно, чтобы 90% частиц полимерного материала по массе имели, как правило, размер частиц (D90) по меньшей мере около 50 мкм.

Может быть предпочтительно, чтобы композиция использовалась с порошком фосфата кальция, в котором 90% частиц порошка фосфата кальция по массе имеют размер частиц (D90), который не более чем около 75 мкм, желательно не более чем около 50 мкм, более предпочтительно не более чем около 30 мкм, особенно не более чем около 25 мкм. Использование порошка фосфата кальция с частицами мелкого размера может способствовать получению отвержденного костного наполнителя с требуемыми механическими свойствами.

Может быть предпочтительно, чтобы композиция использовалась с порошком фосфата кальция, в которой соотношение порошка фосфата кальция с размером частиц D90 к полимерному материалу с размером частиц D90 составляло по меньшей мере около 0,1, предпочтительно по меньшей мере около 0,2, более предпочтительно по меньшей мере около 0,3, например по меньшей мере около 0,4. Может быть предпочтительно, чтобы использовалась с порошком фосфата кальция композиция, в которой соотношение порошка фосфата кальция с размером частиц D90 к полимерному материалу с размером частиц D90 составляло не более около 1,5, предпочтительно не более около 1,1. Использование порошка фосфата кальция с размером частиц, аналогичным размеру частиц полимерного материала, может способствовать получению отвержденного костного наполнителя с требующимися механическими свойствами.

Предпочтительно, чтобы частицы бисфосфоната были внедрены в полимерный материал так, чтобы площадь поверхности частиц бисфосфонатов, открытая для контакта с фосфатом кальция, была небольшой, а частицы бисфосфонатов почти или даже полностью были заключены в полимерный материал. Предполагается, что в некоторых вариантах осуществления может присутствовать бисфосфонат, который вышел на поверхность полимерных частиц и, следовательно, может контактировать с фосфатом кальция, когда частицы полимера/бисфосфоната смешиваются с порошком фосфата кальция.

Предпочтительно, чтобы частицы бисфосфоната были внедрены в полимерный материал так, чтобы частицы бисфосфоната были по меньшей мере частично покрыты полимерным материалом. Предполагается, что частицы бисфосфоната могут быть покрыты нанесенным на них полимерным материалом, чтобы они по меньшей мере частично были покрыты полимерным материалом. В этих вариантах осуществления размер частиц бисфосфоната может быть лишь немного меньше, чем частиц полимерного материала, в который внедрены частицы бисфосфоната.

Предпочтительно, чтобы по меньшей мере некоторые из частиц бисфосфоната были полностью внедрены в частицы полимерного материала с целью полного покрытия данных частиц бисфосфоната полимерным материалом.

Частицы бисфосфоната могут быть внедрены в полимерный материал со множеством частиц бисфосфоната в каждой из частиц полимерного материала и с каждой из частиц бисфосфоната в каждой частице полимерного материала, по меньшей мере частично покрытой, предпочтительно полностью покрытой полимерным материалом. Это часто имеет место, когда размер частиц бисфосфоната значительно меньше, чем размер частиц полимерного материала, например когда частицы бисфосфоната изготавливаются так, что 90% частиц по массе имеют размер, который не более около 25 мкм, а размер частиц полимера составляет по меньшей мере около 50 мкм. Следует понимать, что проба частиц бисфосфоната изготовлена так, что 90% частиц по массе имеют размер не более около 25 мкм, при этом проба будет включать в себя большую долю частиц, размер которых значительно меньше 30 мкм. Например, проба частиц бисфосфоната с размером D90 не более 25 мкм может иметь следующее распределение размеров.

Соответственно, частица полимера может включать в себя одну или несколько частиц бисфосфоната, которые полностью покрыты полимерным материалом, и одну или более частиц бисфосфоната, которые частично покрыты полимерным материалом.

Костный наполнитель на основе фосфата кальция основан на системе Ca3(PO4)2-H3PO4-H2O, которая переходит из жидкого или пастообразного состояния в твердое состояние, где конечным продуктом реакции является фосфат кальция. Система, как правило, включает в себя концентрированную смесь одного или более порошков фосфата кальция и воды или одного или нескольких водных растворов.

Конечный продукт в виде фосфата кальция должен обладать возможностью резорбции после имплантации материала. Подходящим конечным продуктом фосфата кальция является дикальцийфосфата дигидрат, так называемый брушит. Он может образовываться, когда первоначальный фосфат является β-трикальцийфосфатом. Образованием брушита как продуктом реакции можно управлять с помощью кислотности среды в процессе реакции.

Примером реакции, в которой брушит образуется из начального продукта β-трикальцийфосфата, является:

β-Ca3(PO4)2 + H3PO4 + 6H2O → 3CaHPO4.2H2O

Предпочтительно, чтобы порошковый компонент, из которого готовится костный наполнитель на основе фосфата кальция, содержал β-трикальцийфосфат в количестве по меньшей мере около 85% по массе из расчета на общую массу порошкового компонента костного наполнителя, более предпочтительно по меньшей мере около 90%, особенно по меньшей мере около 97,5%. Порошковый компонент может включать в себя другие материалы, такие как, например, пирофосфат натрия и гидроксиапатит (Ca10(PO4)6(OH)2).

Предпочтительно, чтобы содержание брушита в отвержденном материале костного наполнителя составляло по меньшей мере 50% по массе, выраженное в виде доли от общей массы материала костного наполнителя (не включая частицы полимера, заполненные бисфосфонатом), более предпочтительно по меньшей мере около 60%, особенно по меньшей мере около 70%.

В другом аспекте настоящее изобретение относится к композиции костного наполнителя, который содержит смесь отверждаемого костного наполнителя на основе фосфата кальция, который образуется из жидкого компонента, и порошкового компонента на основе фосфата кальция, а также состава, который описан выше.

Может быть предпочтительно, чтобы порошковый компонент костного наполнителя содержал по меньшей мере 50% по массе β-трикальцийфосфата, выраженных в процентах от общей массы порошкового компонента костного наполнителя.

Может быть предпочтительно, чтобы частицы полимерного материала, заполненные бисфосфонатом, присутствовали в количестве не более чем около 60% по массе, более предпочтительно не более чем около 50% по массе, например не более 45% или не более чем 40%, выраженных в процентах от общей массы порошкового компонента костного наполнителя.

Может быть предпочтительно, чтобы заполненные бисфосфонатом частицы полимерного материала присутствовали в количестве по меньшей мере около 10% по массе, выраженной в процентах от общей массы порошкового компонента костного наполнителя. Количество заполненного бисфосфонатом полимерного материала в композиции по меньшей мере около 10% может быть особенно целесообразным, когда частицы изготавливаются способом эмульгирования.

Может быть предпочтительно, чтобы частицы полимерного материала, заполненные бисфосфонатом, присутствовали в композиции костного наполнителя в количестве не более чем около 25% по массе, предпочтительно не более чем около 20% по массе, например не более 15% по массе, выраженных в процентах от общей массы порошкового компонента костного наполнителя. Количество заполненного бисфосфонатом полимерного материала в композиции, не превышающее 25% (или не более чем нижний предел, указанный выше), может быть особенно целесообразно, когда частицы изготовлены с помощью технологии расплавления, когда количество бисфосфоната в заполненных бисфосфонатом частицах полимерного материала не ограничено растворимостью бисфосфоната в растворителе.

Может быть предпочтительно, чтобы частицы полимерного материала, заполненные бисфосфонатом, присутствовали в композиции костного наполнителя в количестве по меньшей мере около 1% по массе, более предпочтительно по меньшей мере около 3% по массе, например по меньшей мере около 5%, выраженных в процентах от общей массы порошкового компонента костного наполнителя.

Может быть предпочтительно, чтобы массовая доля бисфосфонатов, выраженная в виде доли от массы композиции, составляла не более чем около 6%, более предпочтительно не более чем около 5%, например не более чем около 4%. Может быть предпочтительно, чтобы массовая доля бисфосфонатов, выраженная в виде доли от массы композиции, составляла по меньшей мере около 0,01%, более предпочтительно по меньшей мере около 0,05%, особенно по меньшей мере около 1,0%, например по меньшей мере около 1,5%. Количество бисфосфоната в композиции не более 6% (или не более чем нижний предел, указанный выше) может быть особенно целесообразно, когда частицы изготовлены способом эмульгирования.

ПРИМЕР 1. Способ эмульгирования «твердая фаза-масло-вода»

Изготовление частиц

Использовались следующие материалы для получения частиц.

• Сополимер лактид/гликолид с концевыми кислотными группами Purasorb PDLG-5004A (ХВ = 0,41 дл.г-1; М.м. = 53 кДа) поставляется компанией Purac.

• Сополимер лактид/гликолид с концевыми кислотными группами Purasorb PDLG-5002A (ХВ = 0,21 дл.г-1; М.м. = 20 кДа) поставляется компанией Purac.

• Сополимер лактид/гликолид с концевыми кислотными группами Purasorb PDLG-7502A (ХВ = 0,18 дл.г-1; М.м. = 17 кДа) поставляется компанией Purac.

• Поли-DL-лактид Purasorb PDL-02A с концевыми кислотными группами (ХВ = 0,21 дл.г-1; М.м. = 22 кДа) поставляется компанией Purac.

• Сополимер лактид/гликолид с концевыми группами сложных полиэфиров Purasorb PDLG-5004 (ХВ = 0,41 дл.г-1; М.м. = 42 кДа) поставляется компанией Purac.

• Сополимер лактид/гликолид с концевыми группами сложных полиэфиров Purasorb PDLG-5010 (ХВ = 1,04 дл.г-1; М.м. = 128 кДа) поставляется компанией Purac.

• Сополимер лактид/гликолид с концевыми группами сложных полиэфиров Purasorb PDLG-7507 (ХВ = 0,76 дл.г-1; М.м. = 101 кДа) поставляется компанией Purac.

• Поли-DL-лактид Purasorb PDL-05 с концевыми группами сложных эфиров (ХВ = 0,50 дл.г-1; М.м. = 62 кДа) поставляется компанией Purac.

• Алендронат натрия, поставляемый Polpharma S A, измельченный до размера частиц D90 менее 25 мкм.

• Поли(виниловый спирт), поставляемый Sigma Aldrich, от 87 до 89%, гидролизованный с молекулярной массой от 13 до 124 кДа (код продукта 363170).

• Дихлорметан для ВЭЖХ, поставляемый BDH Prolabo VWR.

• Хлорид натрия, класса Европ. фармакоп., поставляется BDH Prolabo VWR.

• Деионизированная вода, очищенная с помощью водоочистителя, выпускаемого Veolia Water Solutions & Technologies SA под товарным знаком ELGA Purelab Option Q DV25.

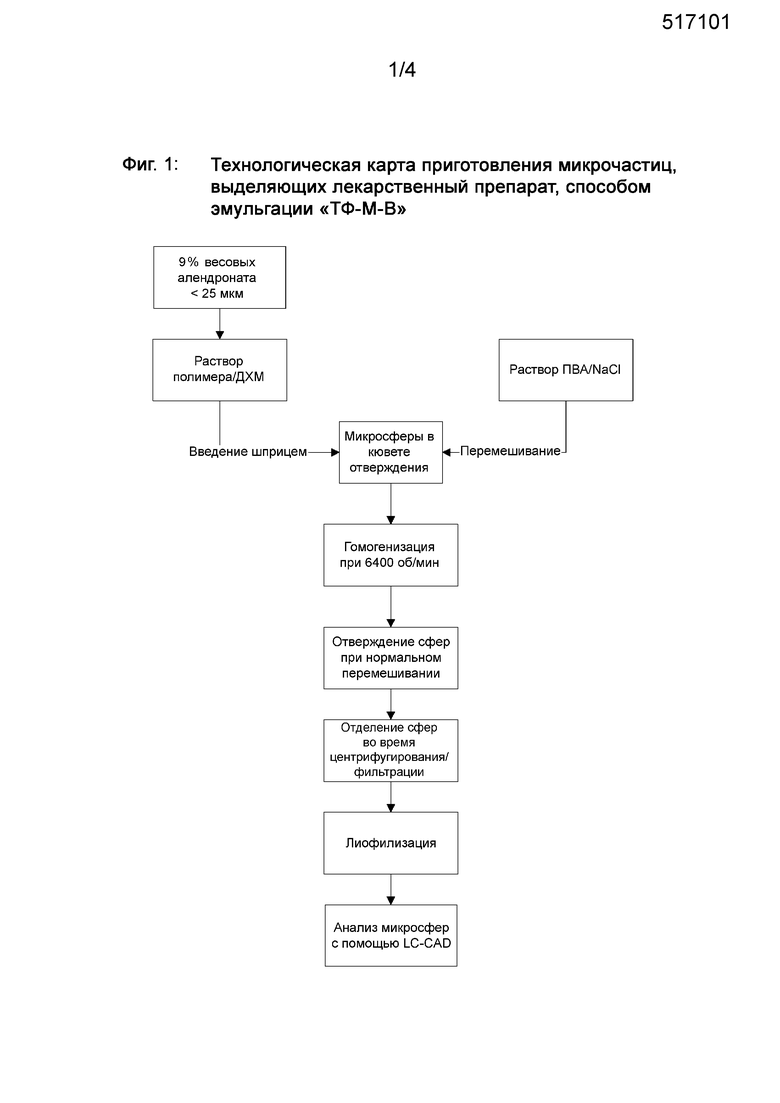

Эти материалы использовались для изготовления частиц полимера с заключенным в них алендронатом с целевым содержанием препарата 9% при использовании способа эмульгирования «твердая фаза-масло-вода» следующим образом.

1,00 г полимера растворили в 4 мл дихлорметана (ДХМ). 100 мг алендроната натрия добавили к раствору. Суспензию гомогенизировали в вихревом смесителе на самой высокой скорости, пока полимер не растворится.

Полученную суспензию медленно ввели из 10 мл стеклянного шприца в раствор 0,1% массовой доли поли(винилового спирта) (ПВС) и 4% массовой доли хлорида натрия при перемешивании с помощью магнитной мешалки.

Суспензию частиц полимера в воде затем гомогенизировали с помощью ротор-статорного гомогенизатора IKA T25 при 6400 об/мин и дополнительно перемешали с помощью магнитной мешалки при условиях, когда растворитель ДХМ может испаряться.

Частицы полимера отделили от жидкой фазы центрифугированием и фильтрацией, а затем промыли деионизированной водой. Частицы полимера затем лиофилизировали.

Этапы способа эмульгирования «твердая фаза-масло-вода» изображены графически на фиг.1.

Эффективность внедрения препарата и размер частиц полимера оценивали следующим образом.

Измерение эффективности внедрения препарата в частицы полимера

ВЭЖХ

Хроматографический анализ проводится на системе Agilent 1200 HPLC (Agilent) с помощью детектора аэрозоля, заряженного коронным разрядом (ЭЗА) для измерения содержания алендроната натрия, заключенного в частицы полимера. Используемые подвижные фазы представляют собой 5% ацетонитрила (BDH Prolabo VWR) в деионизированной воде (ELGA, Purelab Option Q DV25) в качестве подвижной фазы А и 5% ацетонитрила в деионизированной воде с 0,03% трифторуксусной кислоты (Sigma Aldrich) в качестве подвижной фазы B. Градиент линейно возрастал от 30 до 100% в течение 5 мин со временем выдержки 2 мин. Скорость потока составляет 0,5 мл.мин-1 с объемом впрыска 10 мкл. Разделение проводилось на колонке размерами 3,2×50 мм, толщина 5 мкм, поставляемой Sielc Technologies под товарным знаком Primesep SB. Температура колонки поддерживалась равной 40°С. Стандарты выполнены в двух экземплярах до концентрации 0,5 мг.мл-1 алендроната натрия (Polpharma SA) в разбавителе (подвижная фаза А). Пробы готовят путем обработки ультразвуком частиц полимера с дихлорметаном (BDH Prolabo VWR), чтобы растворить полимер. Затем добавляется деионизированная вода для растворения алендроната натрия. Алендронат натрия не растворяется в ДХМ, а вода и ДХМ не смешиваются, что приводит к образованию двуслойной пробы, где верхний слой содержит воду и алендронат натрия. Пробу из верхнего слоя центрифугируют при 3500 об/мин в течение 5 мин (Clifton), а затем центрифугат фильтруется и помещается во флаконы для ВЭЖХ-анализа.

Спектрофотометрия в УФ/видимом участке спектра

Раствор алендроната натрия (10 625 мг.мл-1) приготовлен с использованием 162,5 мг алендроната натрия, который взвешивается в мерной колбе 100 мл. Мерную колбу заполняют приблизительно наполовину деионизированной водой и раствор нагревают на водяной бане при 40°С, пока весь алендронат не растворится (приблизительно от 5 до 10 минут). Раствор доводят до объема деионизированной водой и охлаждают до комнатной температуры. После охлаждения раствор доливают до объема деионизированной водой при необходимости.

Дериватизационный реагент (5,5 мМ CuSO4, 3 мМ HNO3) готовится с использованием 0,8778 г CuSO4 и 0,19 мл 70%-й азотной кислоты, раствор доводится до метки деионизированной водой в мерной колбе 1000 мл.

Калибровочные растворы изготовлены путем переноса аликвот 1,0; 3,0; 5,0 и 10,0 мл раствора алендроната в мерные колбы 100 мл. 50 мл дериватизационного реагента добавляют в колбы, и растворы доливаются до объема деионизированной водой. Конечные концентрации калибровочных растворов составят 0,01625; 0,04875; 0,08125 и 0,1625 мг.мл-1. Калибровочный раствор сравнения готовится тем же способом с использованием дериватизационного раствора и воды.

55 мг пробы алендроната/частиц полимера, подвергаемых тестированию, обрабатывают ультразвуком с 4,0 мл дихлорметана в течение 15 минут. Пробу обрабатывают ультразвуком в течение еще 5 минут после добавления 10 мл деионизированной воды. Пробу верхнего слоя воды 5,0 мл сливают и переносят в центрифужную пробирку, а затем центрифугируют при 3500 об/мин в течение 5 минут. 2,0 мл пробы центрифугата переносят в сосуд и подвергают реакции с 2,0 мл дериватизационного реагента.

Калибровочная кривая построена путем измерения оптической плотности при 235 нм. Концентрацию алендроната в пробе получают по калибровочной кривой.

Измерение размера частиц заключенного препарата

Размер частиц измерялся с помощью прибора HELOS & RODOS (Sympatec GmbH), представляющего собой лазерный дифракционный анализатор размера частиц (АРЧ). Частицы были помещены на модуль дозирования VIBRI и проанализированы с помощью способа сухого диспергирования RODOS. Каждое испытание повторяется три раза. Материал из передней части вибрационного модуля транспортируется в дисперсионную воронку со скоростью подачи 30% и под давлением 0,25 МПа (2,5 бар). Измерение расхода воздуха было проведено в качестве контрольного параметра перед каждым анализом. Результаты измерений были проанализированы с использованием уравнения Фраунгофера анализатором размера частиц для вычисления их размера.

Полученные результаты приведены в таблице ниже.

Были приготовлены контрольные частицы с использованием того же способа, но без алендроната натрия.

Приготовление цемента фосфата кальция

Было приготовлено четыре смеси порошков следующим образом.

I. Контрольная (цемент фосфата кальция без препарата и полимера): 9,75 г порошка β-трикальцийфосфата (поставляется Plasma Biotal Ltd) с размером частиц D90 менее 25 мкм были смешаны с 0,25 г пирофосфата натрия (поставляется Alfa Aesar GmbH) с использованием смесителя порошков. Смеситель порошков использовался в течение от 10 до 90 минут при скорости смешивания от 35 до 90 об/мин до тех пор, пока порошки не смешались полностью. Условия смешивания зависят от общей массы смеси порошков.

II. Цемент фосфата кальция с препаратом: 9,7 г порошка β-трикальцийфосфата с размером частиц D90 менее 25 мкм смешали с 0,25 г пирофосфата натрия и 0,05 г алендроната натрия (поставляется Polpharma SA) при помощи смесителя порошков.

III. Контрольная (цемент фосфата кальция с частицами полимера без препарата): 8,587 г порошка β-трикальцийфосфата с размером частиц D90 менее 25 мкм смешали с 0,25 г пирофосфата натрия и 1,163 г контрольными частицами полимера без препарата при помощи смесителя порошков.

IV. Цемент фосфата кальция с препаратом, заключенным в частицах полимера: 8,587 г порошка β-трикальцийфосфата с размером частиц D90 менее 25 мкм смешали с 0,25 г пирофосфата натрия и 1,163 г частиц с заключенным в них алендронатом при помощи смесителя порошков.

Смеси порошков были перемешаны с водным раствором 4 М ортофосфорной кислоты (Sigma-Aldrich) и 0,1 М серной кислоты (Sigma-Aldrich). Подробности этого подхода описываются в US-6018095. Продукт представляет собой резорбируемый фосфат кальция, являющийся дигидратом дикальцийфосфата (брушит). Соотношение «жидкость-порошок» составляло 0,5 мл.г-1, при этом смесь перемешивалась с помощью шпателя в течение 30–60 секунд, чтобы она могла перейти из консистенции молока в пасту. Часть пасты была набрана в шприц 10 мл, а остаток был сохранен для измерения времени окончательного отверждения.

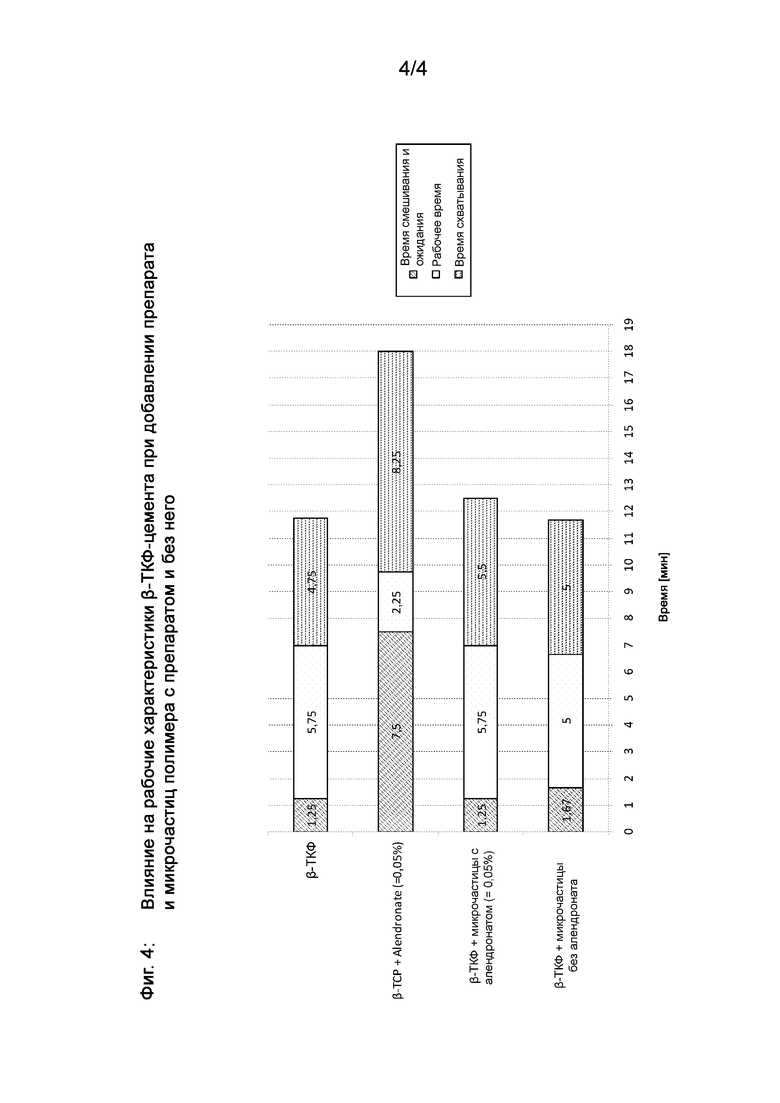

Время отверждения было измерено в соответствии с ASTM C66-99 с помощью игольного аппарата Гиллмора (поставляется компанией Labquip Projects Ltd) для определения начального и конечного времени схватывания (ti и tf). Аппарат состоит из легкой иглы массой 113,4 ± 0,5 г с диаметром кончика иглы 2,12 ± 0,05 мм для определения ti и тяжелой иглы массой 453,6 ± 0,5 г с диаметром кончика иглы 1,06 ± 0,05 мм для определения tf.

Партия из 10 г порошка замешивалась с 5 мл жидкости в течение 1 минуты. Максимум 4 минуты было отпущено для ручного нанесения в формы из ПТФЭ, снабженные тремя образцами цилиндров высотой 6 мм и диаметром 12 мм. Форма была помещена в печь при 37°C для имитации клинических условий. Образец цемента подвергался испытанию каждую минуту путем установки игл на поверхность цемента. Время первоначального схватывания определяется как время, когда образец из цемента сможет удерживать вес более легкой иглы без заметного отпечатка. Время окончательного схватывания - это время, когда образец удерживает вес более тяжелой иглы без заметного отпечатка.

Цемент выдавливался из шприца на стеклянный брусок в фиксированные интервалы времени от 15 до 45 секунд в зависимости от текущего этапа общих характеристик работы с материалом. Начало периода рабочего времени смеси было зафиксировано, как только цемент приобрел консистенцию зубной пасты; время, предшествующее данному этапу, называется временем смешивания и ожидания. Период рабочего времени для материала цемента начинается, когда консистенция материала такова, что материал не стекает свободно и в значительной степени не провисает при выдавливании на стеклянную поверхность в количестве около 0,3-0,5 мл. Окончание периода рабочего времени будет достигнуто, когда консистенция цемента становится такой, что больше невозможно выдавливание цемента вручную из шприца через канюлю диаметром около 2 мм. Это означает начало периода времени схватывания, как показано на фиг.4.

ПРИМЕР 2. Способ эмульгирования «вода-масло-масло»

Изготовление частиц

Использовались следующие материалы для получения частиц.

• Сополимер лактид/гликолид с концевыми группами сложных полиэфиров Purasorb PDLG-5004 (ХВ = 0,41 дл.г-1; М.м. = 42 кДа) поставляется компанией Purac.

• Алендронат натрия, поставляемый Polpharma S A, измельченный до размера частиц D90 менее 25 мкм.

• Жидкий парафин, поставляемый компанией Merck.

• Триолеат сорбитана, поверхностно-активное вещество, поставляемое компанией SigmaAldrich под товарным знаком Span 85.

• н-гексан, поставляется компанией Fisher Scientific.

• Дихлорметан для ВЭЖХ, поставляемый BDH Prolabo VWR.

• Ацетонитрил, поставляемый компанией Acros Organics.

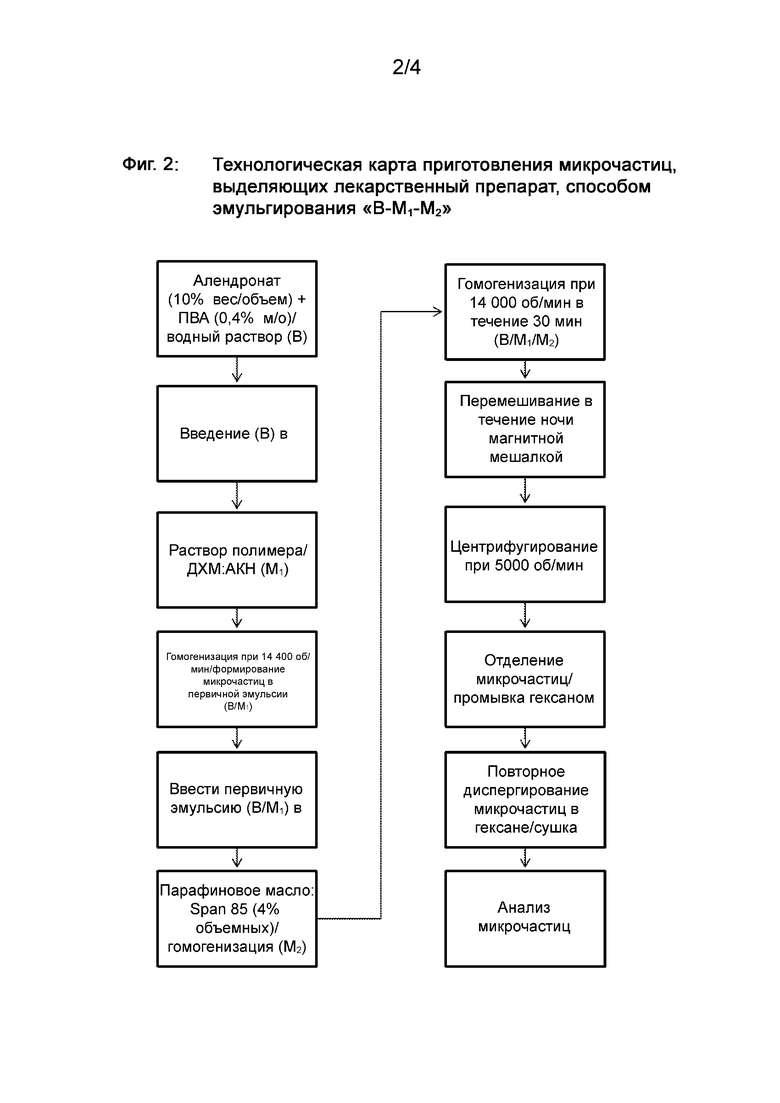

В небольшой стеклянный сосуд поместили навеску 50 мг алендроната натрия. Некоторое количество деионизированной воды (см. таблицу ниже) добавили в стеклянный сосуд и слегка взболтали. 0,4% массы/объема поли(винилового спирта) добавили в качестве эмульгатора в водную фазу для образования первичной эмульсии. Раствор алендроната нагрели до 40–50°C, чтобы растворился алендронат. Навеску 250 мг сополимера PLGA (PDLG 5004) взяли в стеклянный шприц (с закрытым колпачком) и растворили в смеси 1:1 дихлорметана и акрилонитрила. Шприц слегка взболтали для растворения полимера. Водный раствор алендроната добавили в шприц, содержащий раствор полимера, и гомогенизировали при ускорении в 1750 g (14400 об/мин) в течение 1 минуты для получения первичной водомасляной1 эмульсии.

Первичная эмульсия (вода-масло1) была добавлена в смесь парафина и поверхностно-активного вещества триолеата сорбитана (96:4 по весу), который обеспечил (вторую, неводную фазу (O2)) и гомогенизировался дважды для образования вторичной эмульсии (вода-масло1-масло2). После 30 минут получившуюся эмульсию перемешивали магнитной мешалкой, чтобы дать возможность растворителям испариться. После перемешивания эмульсию центрифугировали. Осадок промывали 8 раз, каждый раз порциями н-гексана 15 мл и центрифугировали на заданной скорости, чтобы смыть парафин. Полученный осадок распустили в 2 мл н-гексана и оставили испаряться на воздухе на ночь для получения микрочастиц.

Этапы способа эмульгирования «вода-масло-масло» изображены графически на фиг.2.

Условия процесса

Гексан: 2400 об/мин

Гексан: 3500 об/мин

Гексан 3500 об/мин

Свойства частиц

x50 -18,35

x90 -141,79

x50 -60,245

x90 -159,6

x50 -29,335

x90 -110,07

ПРИМЕР 3. Технология расплава

Изготовление частиц

Использовались следующие материалы для получения частиц.

• Сополимер L-лактида/DL-лактида с концевыми группами сложных эфиров (70:30) резомер LR706 (ХВ = 4,0 дл.г-1 (от 3,3 до 4,2 дл.г-1)), поставляемый компанией Boehringer Ingelheim.

• Поли(ε-капролактон) резомер C (ХВ = 1,0 дл.г-1), поставляемый компанией Boehringer Ingelheim.

• Сополимер лактид/гликолид с концевыми кислотными группами Purasorb PDLG-5004A (ХВ = 0,41 дл.г-1; М.м. = 53 кДа) поставляется компанией Purac.

• Алендронат натрия, поставляемый Polpharma S A, измельченный до размера частиц D90 менее 25 мкм.

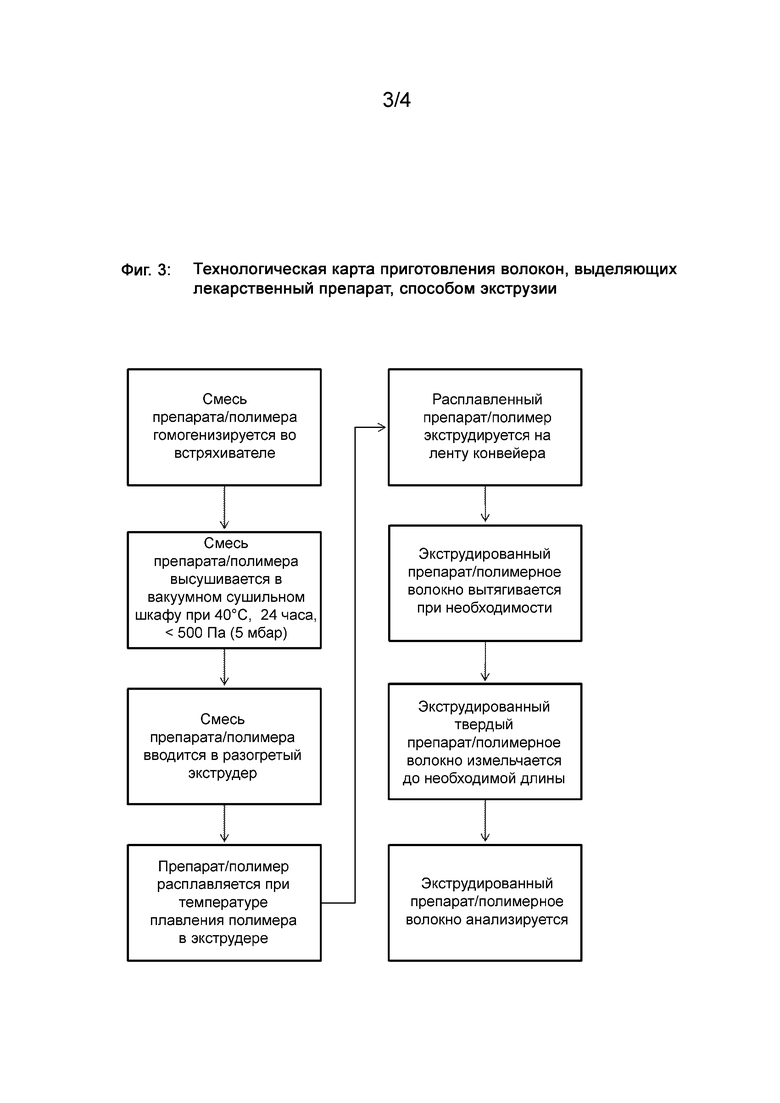

Препарат, содержащий волокна, был изготовлен с использованием двухшнекового экструдера (Leistritz, тип ZSE 18 HP-40D) с диаметром головки 3 мм. Шнеки имеют диаметр 18 мм, а отношение длины шнека к его диаметру равно 40. Препарат был добавлен в полимер в массовой пропорции «препарат:полимер», равной 1:4. Пробы были изготовлены из каждого из полимеров, упомянутых выше. Температуры экструзии для трех полимеров составляли от 170 до 175, от 70 до 75 и от 100 до 110°C соответственно.

Смеси полимеров с препаратом были гомогенизированы во встряхивателе (RETSCH, AS 200, базовый) и высушены в вакуумном сушильном шкафу (<500 Па (5 мбар)) при 40°C в течение 24 часов.

Волокна изготавливались с помощью головки необходимого диаметра или путем вытягивания экструдированных волокон из головки экструдера. Можно использовать формование из расплава для получения более тонких волокон.

Этапы способа изготовления расплавлением изображены графически на фиг.3.

Свойства частиц

Концентрации алендроната в частицах определялись с помощью способа спектрофотометрии в УФ/видимой части спектра следующим образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ И ПРОДУКТЫ ДЛЯ ПРИМЕНЕНИЯ В ЛЕЧЕНИИ ПЕРЕЛОМОВ И ДЕФЕКТОВ КОСТИ | 2015 |

|

RU2697873C2 |

| БИОРЕЗОРБИРУЕМЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕКОНСТРУКЦИИ КОСТНОЙ ТКАНИ | 2024 |

|

RU2834481C1 |

| ЛЕКАРСТВЕННЫЕ ФОРМЫ НА ОСНОВЕ БИСФОСФОНАТОВ | 2005 |

|

RU2359678C2 |

| ФАРМАЦЕВТИЧЕСКАЯ ПАРЕНТЕРАЛЬНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ БИФОСФОНАТ | 2001 |

|

RU2238736C2 |

| ПРЕПАРАТИВНАЯ ФОРМА С ЗАМЕДЛЕННЫМ ВЫСВОБОЖДЕНИЕМ, СОДЕРЖАЩАЯ ОКТРЕОТИД И ТРИ ЛИНЕЙНЫХ ПОЛИМЕРА ПОЛИ(ЛАКТИД-СО-ГЛИКОЛИДА) | 2009 |

|

RU2541104C2 |

| ПОЛУЧЕНИЕ ПОЛИЛАКТИДНО-ПОЛИГЛИКОЛИДНЫХ МИКРОЧАСТИЦ, ХАРАКТЕРИЗУЮЩИХСЯ СИГМОИДАЛЬНЫМ ПРОФИЛЕМ ВЫСВОБОЖДЕНИЯ | 2014 |

|

RU2658004C2 |

| ФОСФОРИЛИРОВАННЫЕ ПОЛИМЕРЫ И ИХ КОНЪЮГАТЫ | 1999 |

|

RU2202563C2 |

| КОМПОЗИЦИИ С ЗАМЕДЛЕННЫМ ВЫСВОБОЖДЕНИЕМ, ВКЛЮЧАЮЩИЕ ОКТРЕОТИД И ДВА ИЛИ БОЛЕЕ СОПОЛИМЕРА ПОЛИЛАКТИДА И ГЛИКОЛИДА | 2006 |

|

RU2464972C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2009 |

|

RU2510990C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛИМЕРНЫХ БИОДЕГРАДИРУЕМЫХ ИЗДЕЛИЙ ДЛЯ РЕГЕНЕРАЦИИ КОСТНОЙ ТКАНИ | 2006 |

|

RU2327709C2 |

Изобретение относится к медицине. Описана композиция костного наполнителя, содержащая смесь отверждаемого костного наполнителя на основе фосфата кальция, который образуется из жидкого компонента и порошкового компонента на основе фосфата кальция, и композицию, содержащую бисфосфонат в виде частиц. Частицы бисфосфоната внедрены в частицы полимерного материала, который рассасывается после имплантации композиции. Механические свойства композиции костного наполнителя улучшены. 14 з.п. ф-лы, 4 ил., 2 табл.

1. Композиция костного наполнителя, которая содержит смесь отверждаемого костного наполнителя на основе фосфата кальция, который образуется из водного раствора и порошкового компонента на основе фосфата кальция, и состав, содержащий бисфосфонат в виде частиц, при этом частицы бисфосфоната внедрены в частицы полимерного материала, резорбирующего, когда состав имплантируют.

2. Композиция по п. 1, в которой порошковый компонент содержит по меньшей мере 50% β-трикальцийфосфата по массе, выраженные в процентах от общей массы порошкового компонента костного наполнителя.

3. Композиция по п. 1, в которой частицы полимерного материала, содержащие бисфосфонат, присутствуют в количестве не более чем около 50% по массе, выраженной в процентах от общей массы порошкового компонента костного наполнителя.

4. Композиция по п. 1, в которой частицы полимерного материала, содержащие бисфосфонат, присутствуют в количестве по меньшей мере около 1% по массе, выраженной в процентах от общей массы порошкового компонента костного наполнителя.

5. Композиция по п. 1, в которой 90% частиц полимерного материала по массе имеет размер частиц не более 100 мкм.

6. Композиция по п. 1, в которой массовая доля бисфосфоната, выраженная в процентах от массы композиции, составляет не более чем около 30%.

7. Композиция по п. 1, в которой массовая доля бисфосфоната, выраженная в процентах от массы композиции, составляет по меньшей мере около 0,5%.

8. Композиция по п. 1, в которой частицы бисфосфоната, внедренные в частицы полимерного материала, имеют размер частиц не более чем около 70 мкм.

9. Композиция по п. 1, в которой полимерный материал является гидрофобным.

10. Композиция по п. 1, в которой полимерный материал содержит мономер, который обладает гидрофобными свойствами, и мономер, который обладает гидрофильными свойствами.

11. Композиция по п. 1, в которой цепи полимерного материала имеют концевые гидрофильные группы.

12. Композиция по п. 1, в которой полимерный материал является полукристаллическим и/или аморфным.

13. Композиция по п. 1, в которой полимерный материал содержит полимер лактида или сополимер лактида и гликолида.

14. Композиция по п. 1, в которой полимерный материал имеет молекулярную массу по меньшей мере около 15 кДа и/или не более чем около 200 кДа.

15. Композиция по п. 1, в которой частицы полимерного материала изготовлены в форме волокон, которые необязательно получают путем экструзии.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФАРМАЦЕВТИЧЕСКАЯ ПАРЕНТЕРАЛЬНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ БИФОСФОНАТ | 2001 |

|

RU2238736C2 |

Авторы

Даты

2017-05-31—Публикация

2013-01-18—Подача