Изобретение относится к металлургии благородных металлов и может быть использовано для извлечения благородных металлов из углисто-сульфидных золотосодержащих концентратов, обладающих двойной технологической упорностью: тонкой вкрапленностью золота в сульфидах и сорбционной активностью из-за наличия органического углерода.

Известен способ переработки сульфидных золотосодержащих концентратов, включающий их автоклавное вскрытие и последующее цианирование продукта вскрытия [1]. К существенным недостаткам способа относятся повышенные потери золота с хвостами цианирования при наличии в исходном концентрате даже незначительного количества органического углерода (0,3% и менее), который не только не окисляется в процессе автоклавного вскрытия, но и, наоборот, может активироваться, вызывая негативные последствия при последующем цианировании.

Известен способ переработки сульфидных золотосодержащих концентратов, включающий кислотно-кислородное вскрытие сульфидных золотосодержащих концентратов с последующим цианированием продукта вскрытия [2]. К недостаткам способа также относится то, что органический углерод не окисляется в процессе кислотно-кислородного вскрытия и попадает на цианирование, вызывая повышенные потери золота с хвостами. Кроме того, хвосты кислотно-кислородного выщелачивания содержат продукты окисления серы, вызывающие нецелевой расход цианида натрия при цианировании.

Известен способ переработки золотосодержащих сульфидных концентратов, который является наиболее близким к предлагаемому способу, он включает бактериальное выщелачивание сульфидов, которое ведут до степени окисления сульфидов 45-60%, и цианирование хвостов бактериального выщелачивания, а кеки бактериального выщелачивания перед цианированием предварительно подвергают флотационному концентрированию сульфидов с возвратом концентрата на бактериальное выщелачивание [3]. Целью изобретения является сокращение продолжительности бактериального выщелачивания. К недостаткам способа также относятся повышенные потери золота с хвостами цианирования при наличии в исходном концентрате органического углерода, который частично пассивируется продуктами метаболизма бактерий, но не окисляется в процессе бактериального выщелачивания, а только накапливается в цикле «бактериальное выщелачивание-флотация».

Задача изобретения - повышение сквозного извлечения золота из концентратов в процессах с предварительным вскрытием сульфидов и последующим цианированием за счет снижения упорности продукта, поступающего на цианирование.

Технический результат достигается тем, что в способе переработки упорных углисто-сульфидных золотосодержащих концентратов, включающем предварительное вскрытие сульфидов в водной среде, цианирование продукта вскрытия, после вскрытия проводят флотационное обогащение по органическому углероду, сульфидной и элементной сере и золоту с направлением флотоконцентрата на пирометаллургическую или пирогидрометаллургическую переработку, а камерного продукта флотации на цианирование.

Технический результат достигается также тем, что вскрытие сульфидов в водной среде осуществляют путем бактериального, либо автоклавного, либо кислотно-кислородного вскрытия.

Технический результат достигается также тем, что флотационное обогащение продуктов вскрытия проводят в кислой среде без предварительной нейтрализации пульпы.

Технический результат достигается также тем, что вскрытие сульфидов в водной среде осуществляют до степени окисления сульфидов 60-98%.

Технический результат достигается также тем, что переработку флотоконцентрата, получаемого в цикле флотационного обогащения продуктов вскрытия, осуществляют по пирометаллургической технологии (обжиг и плавка) на пирометаллургическом (медеплавильном) заводе либо по пирогидрометаллургической технологии, включающей окислительный обжиг при 600-800°C и цианирование огарка.

Способ позволяет посредством флотационного обогащения выделить из продукта предварительного вскрытия богатую по золоту, но упорную для цианирования фракцию, состоящую из органического углерода, неокислившихся сульфидов и продуктов их неполного окисления, и направить ее в цикл переработки по пирометаллургической либо пирогидрометаллургической технологии, где ее упорность либо не будет проявляться (прибавка к флюсу при плавке на металлургическом заводе [4]; качество концентрата соответствует ТУ 48-16-6-75), либо будет устранена (окислительный обжиг и последующее цианирование). При этом концентрат флотации является обедненным по мышьяку, который переходит в раствор при вскрытии исходного концентрата, и не накладывает существенных ограничений на последующее использование пирометаллургических методов.

Кроме того, предлагаемый способ позволяет сократить химический расход цианида натрия при цианировании камерного продукта за счет снижения массовой доли элементной серы и других компонентов, вызывающих повышенный расход NaCN.

Способ подтверждается следующими примерами.

Пример 1, по способу-аналогу 1. Углисто-сульфидный концентрат крупностью 80% класса минус 0,04 мм с массовой долей сульфидной серы 26%, органического углерода - 0,37%, мышьяка - 3,2% и содержанием золота 25,4 г/т подвергали автоклавному вскрытию при температуре 220°C, отношении Ж:Т - 6:1, начальной концентрации серной кислоты - 10 г/л, давлении кислорода 0,7 МПа, расходе кислорода - 0,6 т на 1 т концентрата и продолжительности вскрытия 4 ч. Степень окисления сульфидов составила 98%.

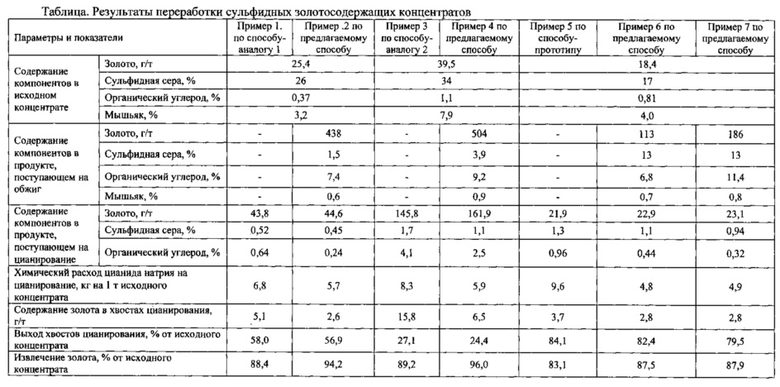

После автоклавного вскрытия пульпу выдерживали при температуре 90°C в течение 2 ч, затем охлаждали, фильтровали, кеки промывали водой на фильтре, распульповывали их в воде при Ж:Т=2:1 и пульпу нейтрализовывали CaO в течение 24 ч до pH 10,5-11,0. После нейтрализации продукт автоклавного выщелачивания планировали в сорбционном режиме при Ж:Т=2:1, концентрации цианида натрия - 2 г/л, pH - 11, загрузке активного угля - 10 об. % и продолжительности - 24 ч. Выход твердой фазы хвостов цианирования составил 58,0% от массы исходного концентрата, содержание золота в ней - 5,1 г/т, расход NaCN - 6,8 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 88,4%. Результаты представлены в таблице.

Пример 2, по предлагаемому способу. Тот же углисто-сульфидный концентрат подвергали автоклавному вскрытию аналогично примеру 1. Степень окисления сульфидов составила 98%. После автоклавного вскрытия пульпу выдерживали при температуре 90°C в течение 2 ч, охлаждали, фильтровали и промывали водой на фильтре, кеки распульповывали в воде до Ж:Т=4:1 и пульпу подвергали флотационному обогащению при рН 2-3, расходе бутилового ксантогената - 200 г/т, вспенивателя Т-92 - 100 г/т, продолжительности основной и контрольной флотации - 7 и 5 минут соответственно.

Получили флотационный концентрат (выход 3,2% от исходного концентрата) с массовой долей сульфидной серы - 1,5%, органического углерода - 7,4%, мышьяка - 0,6% и содержанием золота - 438 г/т, а также хвосты флотации с выходом 54,8% от массы исходного концентрата, массовой долей сульфидной серы - 0,5%, органического углерода - 0,24% и содержанием золота - 20,8 г/т. Флотоконцентрат подвергли окислительному обжигу в муфельной печи при температуре 600°C и продолжительности 2 ч. Выход огарка составил 2,1% от массы исходного концентрата.

Огарок объединили с хвостами флотации, смесь направили на нейтрализацию, а затем на цианирование аналогично примеру 1. Выход твердой фазы хвостов цианирования составил 56,9%, содержание золота в ней - 2,6 г/т, расход NaCN - 5,7 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 94,2%, что на 5,8% выше, чем по способу-аналогу в примере 1. Результаты представлены в таблице.

Пример 3, по способу-аналогу 2. Углисто-сульфидный концентрат крупностью 85% класса минус 0,07 мм с массовой долей сульфидной серы 34%, органического углерода -1,1%, мышьяка - 7,9% и содержанием золота 39,5 г/т подвергали кислотно-кислородному выщелачиванию при отношении Ж:Т=5:1, температуре - 90°C, продолжительности - 6 ч, расходе азотной кислоты - 10 кг/г, нитрита натрия - 50 кг/т, кислорода - 1 кг на 1 кг концентрата. Степень окисления сульфидов составила 94%.

После кислотно-кислородного вскрытия нагретую пульпу фильтровали, кеки промывали водой на фильтре, распульповывали их в воде при Ж:Т=2:1 и пульпу нейтрализовывали CaO в течение 24 ч до pH 10,5-11,0. После нейтрализации продукт планировали в сорбционном режиме при Ж:Т=2:1, концентрации цианида натрия - 2 г/л, pH - 11, загрузке активного угля - 10 об. % и продолжительности - 24 ч. Выход твердой фазы хвостов цианирования составил 27,1% от массы исходного концентрата, содержание золота в ней - 15,8 г/т, расход NaCN - 8,3 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 88,4%. Результаты представлены в таблице.

Пример 4, по предлагаемому способу. Тот же углисто-сульфидный концентрат подвергали кислотно-кислородному вскрытию аналогично примеру 3. Степень окисления сульфидов составила 94%. Пульпу после кислотно-кислородного вскрытия охлаждали и затем напрямую подвергали флотационному обогащению при pH 0,3-0,5, без добавления флотореагентов, при продолжительности основной и контрольной флотации - 7 и 5 минут соответственно.

Получили флотационный концентрат (выход 5,3% от исходного сульфидного концентрата) с массовой долей сульфидной серы - 3,9%, элементной серы - 0,9%, органического углерода - 9,2%, мышьяка - 0,9% и содержанием золота - 504 г/т, а также хвосты флотации (выход 21,8% от исходного концентрата), с массовой долей сульфидной серы - 1,2%, органического углерода - 2,8% и содержанием золота - 58,7 г/т. Флотоконцентрат подвергли окислительному обжигу в муфельной печи при температуре 800°C и продолжительности 2 ч. Выход огарка составил 2,6% от исходного сульфидного концентрата.

Огарок объединили с хвостами флотации, смесь направили на нейтрализацию, а затем на цианирование аналогично примеру 3. Выход твердой фазы хвостов цианирования составил 24,4% от массы исходного концентрата, содержание золота в ней - 6,5 г/т, расход NaCN - 5,9 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 96,0%, что на 6,8% выше, чем по способу-аналогу 2. Результаты представлены в таблице.

Пример 5, по способу-прототипу. Углисто-сульфидный концентрат крупностью 90% класса минус 0,07 мм с массовой долей сульфидной серы 17%, органического углерода - 0,81%, мышьяка - 4,0% и содержанием золота 18,4 г/т подвергали бактериальному выщелачиванию бактериями Thiobacillus ferrooxidans при температуре 25-30°C, отношении Ж:Т=5:1, рН 1,8-2,2, концентрации биомассы 2-3 г/л и продолжительности 72 ч. Степень окисления сульфидов составила 60%. Пульпу после бактериального вскрытия фильтровали, кек распульповывали водой и защелачивали NaOH до достижения pH среды 3-5. Полученный продукт направляли на флотационное обогащение при отношении Ж:Т=4:1, расходе бутилового ксантогената - 100 г/т, вспенивателя Т-92 - 25 г/т, продолжительности основной и контрольной флотации по 5 мин. Полученный флотационный концентрат с массовой долей сульфидной серы 40-45% и содержанием золота 39-46 г/т возвращали в цикл бактериального выщелачивания; всего проведено пять циклов. После пятого цикла хвосты флотации с массовой долей сульфидной серы 1,2%, органического углерода - 0,96% и содержанием золота 21,9 г/т нейтрализовывали CaO в течение 24 ч до pH среды 10,5-11,0 и затем планировали в течение 24 ч при Ж:Т=2:1 и концентрации цианида натрия 1,0 г/л.

Выход твердой фазы хвостов цианирования составил 84,1% от массы исходного концентрата, содержание золота в ней - 3,7 г/т, расход NaCN - 9,6 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 83,1%. Результаты представлены в таблице.

Пример 6, по предлагаемому способу. Тот же углисто-сульфидный концентрат аналогично примеру 5 подвергали бактериальному вскрытию сульфидов. Степень окисления сульфидов составила 60%. Пульпу после бактериального выщелачивания фильтровали и промывали водой на фильтре, кеки распульповывали в воде до Ж:Т=4:1 и пульпу подвергали флотационному обогащению при pH 2-3, расходе бутилового ксантогената - 100 г/т, вспенивателя Т-92 - 25 г/т, продолжительности основной и контрольной флотации - по 5 минут.

Получили упорный для цианирования флотационный концентрат (выход 9,7% от исходного концентрата) с массовой долей сульфидной серы - 13%, элементной серы - 1,4%, органического углерода - 6,8%, мышьяка - 0,7% и содержанием золота - 113 г/т и неупорные хвосты флотации с выходом 77,4% от массы исходного концентрата, массовой долей сульфидной серы - 1,1%, элементной серы - 0,1%, органического углерода - 0,46% и содержанием золота - 14,0 г/т. Флотоконцентрат подвергли окислительному обжигу в муфельной печи при температуре 700°C в течение 2 ч. Выход огарка составил 5,0% от исходного концентрата.

Огарок объединили с хвостами флотации, смесь направили на нейтрализацию, а затем на цианирование аналогично примеру 3.1. Выход твердой фазы хвостов цианирования составил 82,4% от массы исходного концентрата, содержание золота в ней - 2,8 г/т, расход NaCN - 4,8 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 87,5%, что на 4,4% выше, чем по способу-прототипу. Результаты представлены в таблице.

Пример 7, по предлагаемому способу. Тот же углисто-сульфидный концентрат подвергали бактериальному вскрытию сульфидов аналогично примеру 5, но при продолжительности 134 ч. Степень окисления сульфидов составила 92%. Пульпу после бактериального выщелачивания фильтровали и промывали водой на фильтре, кеки распульповывали в воде до Ж:Т=4:1 и пульпу подвергали флотационному обогащению в лабораторной флотомашине при pH 2-3, расходе бутилового ксантогената - 100 г/т, вспенивателя Т-92 - 25 г/т, продолжительность основной и контрольной флотации - по 5 минут.

Получили упорный для цианирования флотационный концентрат (выход 4,9% от исходного концентрата) с массовой долей сульфидной серы - 13%, элементной серы - 2.5%, органического углерода - 11,4%, мышьяка - 0,8% и содержанием золота - 186 г/т и неупорные хвосты флотации с выходом 73,8% от массы исходного концентрата, массовой долей сульфидной серы - 0,98%, элементной серы - 0,1%, органического углерода - 0,34% и содержанием золота - 12,6 г/т. Флотоконцентрат подвергли окислительному обжигу в муфельной печи при температуре 700°C в течение 2 ч. Выход огарка составил 2,3% от исходного концентрата.

Огарок объединили с хвостами флотации, смесь направили на нейтрализацию, а затем на цианирование аналогично примеру 5. Выход твердой фазы хвостов цианирования составил 79,5% от массы исходного концентрата, содержание золота в ней - 2,8 г/т, расход NaCN - 4,9 кг на 1 т исходного концентрата, а извлечение золота на искусственный сорбент от исходного продукта - 87,9%, что на 4,8% выше, чем по способу-прототипу. Результаты представлены в таблице.

Таким образом, предлагаемый способ позволил снизить потери золота с хвостами цианирования вскрытых углисто-сульфидных концентратов на 4,4-6,8% за счет флотационного выведения упорной для цианирования фракции и переработки ее по пирогидрометаллургической технологии. Упорная фракция, полученная в цикле флотационного обогащения продуктов вскрытия, также может быть переработана пирометаллургическим методом (обжиг и плавка) [4] на пирометаллургическом (медеплавильном) заводе, так как ее качество соответствует ТУ 48-16-6-75, предъявляемым к золотосодержащим флотационным концентратам.

Кроме того, предлагаемый способ позволил сократить химический расход цианида натрия при цианировании на 16-50%.

СПИСОК ЛИТЕРАТУРЫ

1. М.А. Меретуков. Золото: Химия, минералогия, металлургия. Руда и Металлы, 2008. С. 277-295.

2. Лодейщиков В.В. Технология извлечения золота и серебра из упорных руд. Иркутск: ОАО "Иргиредмет", 1999. Т. 1. С. 106-114.

3. Патент 2023729 (13) C1 (РФ), C22B 3/18, C22B 11/08. Способ переработки золотосодержащих сульфидных концентратов / О.Д. Хмельницкая, В.М. Муллов, А.Ф. Панченко; заявл. 13.07.1992, опубл. 30.11.1994.

4. Лодейщиков В.В. Технология извлечения золота и серебра из упорных руд. Иркутск: ОАО "Иргиредмет", 1999. Т. 1. С. 304-307.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2824166C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УГЛЕРОДИСТОГО СЫРЬЯ ПОСЛЕ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ С ПОМОЩЬЮ ОБЖИГА АВТОКЛАВНЫХ ОСТАТКОВ | 2022 |

|

RU2805834C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| Способ извлечения золота из углисто-сульфидного сырья двойной упорности | 2022 |

|

RU2819012C1 |

| Способ переработки упорных углистых золотосодержащих руд | 2020 |

|

RU2751395C1 |

| Способы подготовки продукта бактериального окисления к гидрометаллургической переработке | 2023 |

|

RU2802606C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

Изобретение относится к металлургии благородных металлов и может быть использовано для извлечения благородных металлов из углисто-сульфидных золотосодержащих концентратов, обладающих двойной технологической упорностью: тонкой вкрапленностью золота в сульфидах и сорбционной активностью из-за наличия органического углерода. Способ включает предварительное вскрытие сульфидов. После вскрытия проводят флотационное обогащение по органическому углероду, сульфидной и элементной сере и золоту с направлением флотоконцентрата на пирометаллургическую или пирогидрометаллургическую переработку, а камерного продукта флотации на цианирование. Вскрытие сульфидов в водной среде осуществляют путем бактериального, либо автоклавного, либо кислотно-кислородного вскрытия. Техническим результатом является повышение сквозного извлечения золота из концентратов за счет снижения упорности продукта, поступающего на цианирование. 5 з.п. ф-лы, 7 пр., 1 табл.

1. Способ переработки упорных углисто-сульфидных золотосодержащих концентратов, включающий вскрытие сульфидов и цианирование, отличающийся тем, что после вскрытия сульфидов продукт подвергают флотационному обогащению по органическому углероду, сульфидной и элементной сере и золоту с направлением флотоконцентрата на пирометаллургическую или пирогидрометаллургическую обработку, а камерного продукта флотации - на цианирование.

2. Способ по п. 1, отличающийся тем, что вскрытие сульфидов осуществляют путем автоклавного вскрытия, или кислотно-кислородного вскрытия, или бактериального выщелачивания.

3. Способ по п. 1, отличающийся тем, что вскрытие сульфидов осуществляют до степени окисления сульфидов 60-98%.

4. Способ по п. 1, отличающийся тем, что флотационное обогащение продуктов вскрытия по органическому углероду, сульфидной и элементной сере и золоту проводят в кислой среде без предварительной нейтрализации пульпы.

5. Способ по п. 1, отличающийся тем, что пирометаллургическую обработку флотоконцентрата осуществляют путем обжига и плавки на медеплавильном заводе.

6. Способ по п. 1, отличающийся тем, что пирогидрометаллургическую обработку флотоконцентрата осуществляют путем окислительного обжига при 600-800°С и цианирования огарка.

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2023729C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД | 2005 |

|

RU2291909C1 |

| US US4822413 А, 18.04.1989 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4740243 А, 26.04.1988 | |||

| Валкообразователь к разбрасывателю удобрений из куч | 1982 |

|

SU1050593A1 |

Авторы

Даты

2017-06-01—Публикация

2015-09-17—Подача