Изобретение относится к гидрометаллургии цветных и драгоценных металлов и может быть использовано при переработке углистых золотосодержащих концентратов, обладающих двойной технологической упорностью.

В настоящее время в мире значительную часть запасов коренного золота составляют упорные руды [Мирошкин В.Н., Чуркин Н.С. Экспериментальные исследования процессов выщелачивания упорных золотосодержащих руд//Золото и технологии. № 4 (58). 2022]. Основным фактором упорности таких руд и концентратов является тонковкрапленное (тонкодисперсное) состояние золота в сульфидных минералах, например, пирите FeS2, арсенопирите FeAsS, халькопирите CuFeS2 и др. В некоторых случаях атомы золота замещают атомы «хозяев» в узлах кристаллической решетки пирита и арсенопирита и находятся в ее дефектах или в междуузлиях [Aleksandrova T.N., Heide G., Afanasova A.V. Assessment of refractory gold-bearing ores based of interpretation of thermal analysis data // Journal of Mining Institute. 2019. № 235. P. 30-37]. Относительно прочные химические связи золота с соответствующими элементами и низкая проницаемость минеральной матрицы для выщелачивающих растворов не позволяют обеспечить достаточно высокие (свыше 80 %) показатели извлечения золота при последующем цианировании.

Еще одним фактором упорности золотосодержащих руд является наличие в их составе углистого вещества (органического углерода/ природного углерода), способного поглощать (адсорбировать) растворенные комплексы золота из раствора [Konadu, K. T., Makaula, D. X., Smart, M., Mendoza, D. M., Opitz, E., Harrison, S. T., & Sasaki, K. (2023). Enzymatic degradation of carbonaceous matter in contrasting South African refractory gold ores using cell-free spent medium from Phanerochaete chrysosporium. Hydrometallurgy, 106087]. Углистое вещество в составе руд и концентратов характеризуется сложным составом и может быть представлено различными модификациями углерода (графит, антрацит, кероген) и сложными органическими соединениями (предельные углеводороды и гуминовые кислоты). Элементарный углерод имеет развитую пористую поверхность и наряду с гуминовыми кислотами высокую адсорбционную активность по отношению к золотоцианистому комплексу. Вследствие этого часть растворившегося золота сорбируется поверхностью углистого вещества. В результате, доля золота, которое можно извлечь в готовый продукт из упорных углистых золотосодержащих концентратов и других продуктов обогащения, является невысокой, что делает переработку таких упорных концентратов экономически не выгодной.

В целом, сложность морфологического состава руд и концентратов, а также наличие углистого вещества усложняют выбор эффективной технологии их переработки с достижением высокой степени извлечения золота традиционными методами.

Известны пирометаллургические способы переработки углистых золотосодержащих концентратов, в частности окислительный обжиг материала в печах кипящего слоя при температурах от 500-600°С [EP0622467A1]. Извлечение золота варьируется в интервале от 80 до 90%. К недостаткам технологии относятся высокое содержание токсичных веществ в отходящих газах, особенно при переработке сырья с высоким содержанием мышьяка, сурьмы или ртути; высокая вероятность спекания частиц при оплавлении обжигаемого материала, что ведёт к снижению извлечения золота.

Известны технологии атмосферного окисления предварительно тонко измельченных сульфидных золотосодержащих концентратов. К ним относится технология Albion, разработанная фирмой «Xstrata РLC», успешно испытанная на рудах и концентратах различного вещественного состава. Albion-process основан на сверхтонком измельчении упорного сырья до крупности 80 % класса минус 8-12 мкм, окислительном выщелачивании пульпы плотностью 25-30 % твердого в щелочной среде при температуре выше 70°C и последующем цианировании. Окислительное выщелачивание осуществляют при атмосферном давлении в присутствии кислорода. В качестве щелочного реагента используют известь. Процесс предварительной щелочной обработки ведут при pH выше 4 с целью создания условий для образования гетита FeOOH, который не растворяется в цианистых растворах, тем самым снижается расход NaCN при цианировании (см. сайт www.albionprocess.com). Извлечение золота в процессе Albion достигает 90-95%. Недостатками процесса являются ограничения, связанные с переизмельчением, невысокая скорость процесса и высокие энергозатраты.

Известны способы бактериального окисления углистых золотосодержащих концентратов (RU2637203 C1). Процесс проводится при температурах 30-50°С и контролируемом значении pH. Продолжительность процесса может достигать от 1 до 6 суток. Извлечение золота по данной технологии достигает 95-96%. Технология отличается относительно низкими капиталозатратами. К недостаткам относят образование большого количества элементной серы, которая значительно повышает расход цианида при дальнейшей переработке и в целом снижает извлечение золота, низкую интенсивность и скорость процесса, соблюдение строгих условий сохранения жизнеспособности бактериальных сообществ.

Автоклавные технологии позволяют интенсифицировать процессы окисления упорного золотосодержащего сырья кислородом под высоким давлением и температурой (US4610724). Концентрат кислотной обработкой подвергают декарбонизации и окисляют в автоклаве при температуре 135-250°С под общим давлением 0,5-5,0 МПа. Пульпу выщелачивания охлаждают в самоиспарителе и направляют в систему непрерывной противоточной декантации, где отмывают твердый остаток от кислоты, растворимых соединений железа и мышьяка, образовавшихся при автоклавном окислении. Золото из отмытого кека автоклавного выщелачивания извлекают традиционно методом цианирования. Технология отличается экологической чистотой. Однако для сырья двойной упорности этот метод во многих случаях дает низкое извлечение золота. К недостаткам также можно отнести высокие капитальные затраты, наличие специального дорогостоящего оборудования и риск протекания автоклавного прег-роббинга.

Помимо основных вышеперечисленных технологий переработки углистых золотосодержащих концентратов в настоящее время разработаны дополнительные методы и подходы, направленные на уменьшение негативного влияния углистого вещества при цианировании.

Одним из таких методов является процесс пассивирования углистого вещества за счет предварительной обработки концентрата следующими реагентами: керосином, крезиловой кислотой, горючими маслами, ацетофенолом и др. Влияние перечисленных продуктов на процесс цианирования заключается в их избирательной сорбции на поверхности углистых частиц с образованием жирных пленок, препятствующих дальнейшему контакту этих частиц с цианистыми комплексами золота [Захаров Б. А. Золото: упорные руды / Б. А. Захаров, М. А. Меретуков - М. «Руда и металлы». 2013. - 451 с.]. В некоторых случаях стадию обработки осуществляют совместно с механическим измельчением руды [CA2245101C]. Недостатком способа является отрицательное влияние перечисленных реагентов на скорость растворения золота при выщелачивании, а также на процесс последующего осаждения металла из растворов, в частности методами ионного обмена и угольной сорбции. Кроме этого, использование на любой стадии процесса реагентов, относящихся к категории пожаровзрывоопасных, требует наличия специального оборудования, соответствующего необходимым нормам и требованиям.

Еще одним известным методом депрессии углистого вещества является флотационное обогащение, позволяющее выделить золото во флотоконцентрат, оставляя углерод в хвостах обогащения. Для этого применяют различные реагенты-депрессоры. Используют крахмал, декстрин, квебрахо, желатин, азокрасители, продукт пиролиза нафталинсульфоната натрия с лигносульфонатом натрия, смеси амилозы (24-34 %), амилопектина (62-72 %) и лигнина (4-6 %) [Schlitt, W. J., Larson, W. C., & Hiskey, J. B. Gold and silver leaching, recovery and economics: proceedings from the 110th AIME meeting, Chicago, Illinois, 1981, 148 p.; Авт. св. №21217640, опубл. в БИ №28, 1969 г.; RU2655509 C1; RU2751395 C1] и др. Основным недостатком предлагаемых решений является необходимость проведения синтеза депрессоров и, следовательно, дополнительные затраты на специальное оборудование и дорогостоящие реагенты.

Определенный положительный пассивирующий эффект по отношению к углистому веществу золотосодержащих концентратов наблюдался и при использовании катионактивных поверхностно-активных веществ (ПАВ) непосредственно на стадии цианирования [WO2014170448 A1; Zhou, Q., Zachwieja, J., Lima, O., Green, B., Murray, M., Verhoeven, J., & Jiang, J. (2015). Surfactant blinding agents for refractory carbonaceous gold ores in cyanide leaching. XXVI Encontro Nacional de Tratamento de Minérios e Metalurgia Extrativa]. Однако прямое добавление ПАВ при цианировании вызывает не контролируемое пенообразование.

Наиболее близким к заявляемому по технической сути является способ переработки углистых золотосодержащих концентратов [см. статью: Бабинцев А.А., Головкин Д.И., Дизер О.А., Рогожников Д.А. Азотнокислотное вскрытие сульфидного золотосодержащего концентрата двойной упорности // Материалы XХVIII Международной научно-технической конференции «Научные основы и практика переработки руд и техногенного сырья» Екатеринбург, 2023, С. 321-325]. По известному способу углистый золотосодержащий концентрат крупностью минус 74 мкм (не менее 90 %) выщелачивают в растворе азотной кислоты при концентрации азотной кислоты СHNO3 ~ 9 моль/дм3, продолжительности процесса 90 мин, соотношении Ж:Т = 6:1, атмосферном давлении и температуре 85 ± 10 ºС. Улавливание нитрозных газов и их регенерацию в процессе выщелачивания осуществляют с использованием абсорбционных колонн. По окончании эксперимента пульпу фильтруют, полученный кек промывают на фильтре дистиллированной водой до нейтрального значения pH промывного раствора, высушивают и отправляют на стадию цианирования. Цианирование проводят при концентрации цианида натрия СNaCN 1-5 г/дм3, соотношении Ж:Т = 3:1 и продолжительности процесса 24 часа. По ходу цианирования рН исходного раствора поддерживают в диапазоне 11,0-11,5 добавлением извести. По окончании процесса кек от пульпы отделяют фильтрованием, промывают и высушивают. Остаточное содержание золота в кеке цианирования устанавливают пробирным методом анализа.

Однако, предложенный способ переработки углистых золотосодержащих концентратов характеризуется низким извлечением золота (68 %) и требует высокого удельного расхода азотной кислоты.

Проблема, на решение которой направлено заявляемое изобретение, является увеличение извлечения золота, при цианировании кека атмосферного азотнокислотного выщелачивания упорных углистых золотосодержащих концентратов с повышенной сорбционной активностью и сокращение удельного расхода азотной кислоты на выщелачивание сырья.

Технический результат заключается в существенном увеличении извлечения золота на стадии цианирования и снижении концентрации азотной кислоты при атмосферном выщелачивании концентрата.

Указанный технический результат достигается тем, что в способе переработки углистых золотосодержащих руд и концентратов проводят распульповывание концентрата в водном растворе поверхностно-активного вещества, а затем последующее атмосферное азотнокислотное выщелачивание концентрата при концентрации азотной кислоты СHNO3 5 моль/дм3, температуре 85±10°С и продолжительности процесса 90 минут. По окончании процесса пульпу и кек разделяют фильтрованием, промывают, высушивают и подвергают цианированию.

В качестве поверхностно-активного вещества используют технические лигносульфонаты (ЛС). ЛС являются крупнотоннажным побочным продуктом при сульфитной делигнификации древесины. С химической точки зрения ЛС - это разветвленный ароматический полимер, поверхностная активность которого обусловлена дифильным строением макромолекул, содержащих ионогенные функциональные группы (сульфонатные, карбонильные, карбоксильные фенольные гидроксильные) и поперечно-сшитые алифатические и ароматические углеродные цепи.

Процессы азотнокислотного выщелачивании золотосодержащих углистых руд и концентратов характеризуются высокими значениями окислительного потенциала. В данном случае НNO3 выступает не только сильным окислителем, но и катализатором реакции окисления. При этом окислению подвергается и углистое вещество, входящее в состав концентрата. В результате перечисленных процессов наряду с вскрытием сульфидной матрицы и высвобождением золота, происходит и качественно-количественные изменения поверхности углистого вещества, его морфологии, размера и диаметра пор и, как следствие, адсорбционной активности. Типовые реакции процесса азотнокислотного выщелачивания золотосодержащих углистых руд и концентратов представлены на схемах (1-8):

3MeS + 8HNO3 → 3MeSO4(p) + 8NO(г) + 4H2O (1)

3MenSm(т) + 8nHNO3(p) = 3nMeSO4(p) + 3(m-n)S(т) + 8nNO(г) + 4nH2O (2)

S(т) + 2HNO3(p) = H2SO4(p) + 2NO(г) (3)

6NO (г) + 3О2(г) → 6NO2(г) (4)

3NO2(г) + Н2О → NO (г) + 2HNO3 (5)

3NO2(г) + Н2О → НNO2 + HNO3 (6)

3НNO2 → 2NO(г) + HNO3 + Н2О (7)

С (углистое вещество) + NO2(г) → NO(г) + С[О], (8)

где С[О] - нелетучий промежуточный поверхностный продукт окисления углистого вещества [Tabor, K., Gutzwiller, L., & Rossi, M. J. (1993). The heterogeneous interaction of NO2 with amorphous carbon. Geophysical research letters, 20(14), 1431-1434].

Введение ПАВ перед стадией азотнокислотного выщелачивания вызывает ряд взаимосвязанных и взаимно усиливающих друг друга поверхностных эффектов, приводящих к интенсификации процессов последующего азотнокислотного выщелачивания концентратов и пассивации углистого вещества. Введение ПАВ способствует адсорбционному понижению поверхностной энергии (эффект Ребиндера) и активации поверхности частиц концентрата, появлению множественных центров активации, в том числе на межфазных границах включений, удалению поверхностных пленок (элементная сера), увеличению эффективной площади поверхности частиц руд/концентратов. В результате эффективного смачивания раствором ПАВ поверхности руд и концентратов происходит развитие существующих трещин/пор и зарождение новых микротрещин/пор в частицах сырья. ПАВ сорбируются на свободных поверхностях, обеспечивая этим усиление «расклинивающего эффекта». Это способствует ускоренному развитию сети микротрещин в твердых частицах и их дальнейшему диспергированию и, как следствие, более быстрому и эффективному вскрытию упорной структуры частиц руды/концентрата. В то же время углистое вещество, имеющее развитую площадь поверхности, сорбирует из выщелачивающей среды ПАВ. Результатом этих адсорбционных процессов является образование полимерной пленки на частицах углистого вещества, пассивирующей его поверхность и препятствующей адсорбции золотоцианистого комплекса.

Таким образом, в процессе азотнокислотного выщелачивания концентратов в присутствии ПАВ достигается более интенсивное вскрытие сульфидной матрицы, углистое вещество частично окисляется и пассивируется. В результате процесса наблюдаются и другие положительные эффекты: снижение расхода азотной кислоты на выщелачивание; отсутствие диффузионных затруднений, препятствующих выщелачиванию концентрата, вызванных образованием элементной серы по ходу процесса; препятствие конденсации ортокремниевой кислоты Si(ОН)4, образуемой в процессе выщелачивания, и, как следствие, отсутствие стадии застудневания, препятствующей последующей фильтрации растворов после выщелачивания. Кроме того, предварительное извлечение значительного количества железа резко уменьшает возможные потери золота при его сорбции на соединениях железа и других нерастворимых генерациях, образуемых по ходу процесса. В результате по предлагаемому способу достигается повышение степени извлечения золота до 82-89 %.

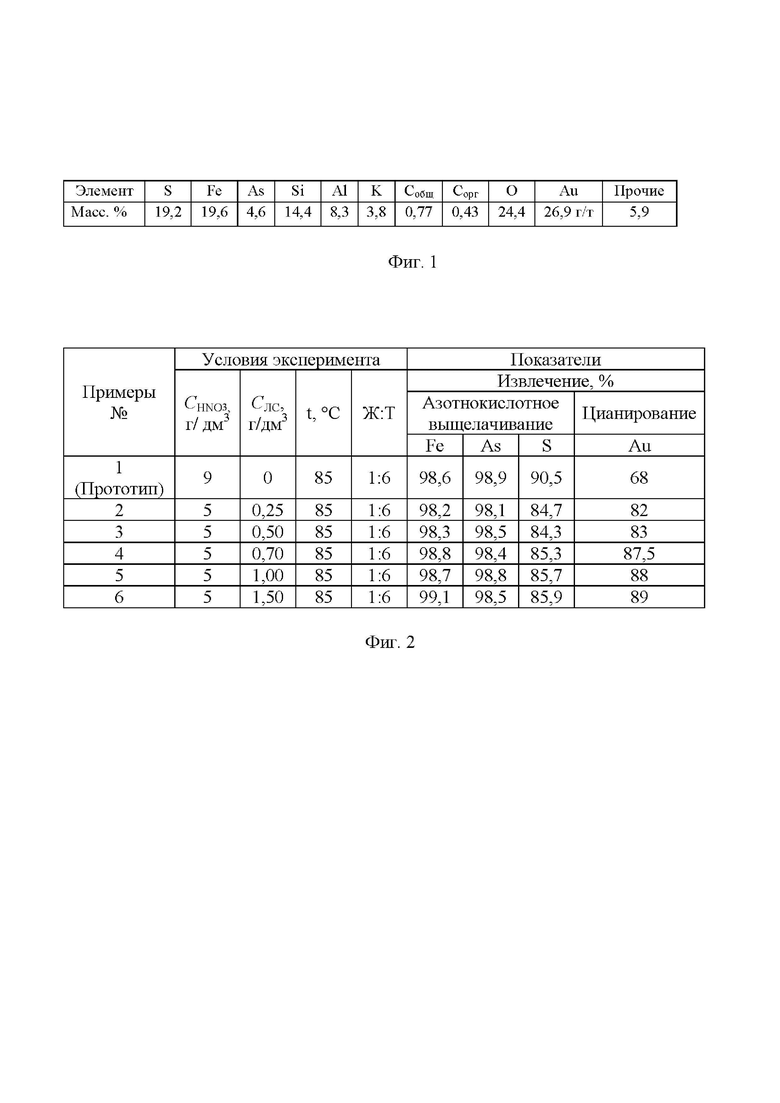

Способ переработки углистых золотосодержащих концентратов поясняется примерами 1-6 и фиг. 1-2. На фиг. 1. представлен химический состав используемого флотационного концентрата, на фиг. 2 - показатели процесса азотнокислотного выщелачивания и последующего цианирования углистого золотосодержащего концентрата.

В качестве объекта исследований использовали флотационный концентрат с химическим составом, представленным на фиг. 1. В качестве ПАВ использовали лигносульфонат технический (ТУ 2455-028-00279580-2004). Концентрацию водного раствора ПАВ подбирают экспериментально для каждой руды или концентрата в зависимости от формы нахождения и массовой доли в них углистого вещества.

Пример. 1. Способ-прототип. Навеску предварительно отмытого концентрата крупностью минус 74 мкм (не менее 90%) распульповывали водным раствором азотной кислоты (СHNO3 = 9 моль/дм3). Атмосферное азотнокислотное выщелачивание проводили при соотношении Ж:Т = 6:1, температуре 85±10°С и продолжительности процесса 90 минут. Пульпу и кек после выщелачивания разделяли фильтрованием. Кек промывали дистиллированной водой до нейтрального значения pH промывного раствора, высушивали и анализировали на рентгенофлуоресцентном анализаторе Axios MAX, PANalitical на содержание железа, мышьяка, серы. Далее кек подвергали цианированию при следующих условиях: концентрация цианида натрия СNaCN 1-5 г/дм3, соотношение Ж:Т = 3:1 и положительность процесса 24 часа. По ходу цианирования рН исходного раствора поддерживали в диапазоне 11,0-11,5 добавлением извести. По окончании процесса нерастворенный остаток отфильтровывали, промывали и высушивали. Кек цианирования анализировали на содержание золота пробирным методом анализа. Степень извлечения золота составила 68 %. Результаты представлены на фигуре 2.

Пример. 2. Заявляемый способ отличается от прототипа тем, что навеску концентрата распульповывают водным раствором ПАВ с концентрацией СПАВ 0,25 г/дм3. В полученную суспензию вводят требуемое количество азотной кислоты до ее концентрации СHNO3 в пульпе на уровне 5 моль/дм3. Все последующие операции аналогичны Примеру 1. Степень извлечения золота составила 82 %.

Пример. 3. отличается от примера 2 тем, что навеску концентрата распульповывают водным раствором ПАВ с концентрацией СПАВ 0,5 г/дм3. Все последующие операции аналогичны Опыту 2. Степень извлечения золота составила 83 %.

Пример. 4. отличается от примера 3 тем, что навеску концентрата распульповывают водным раствором ПАВ с концентрацией СПАВ 0,7 г/дм3. Все последующие операции аналогичны Опыту 3. Степень извлечения золота составила 87,5 %.

Пример. 5. отличается от примера 4 тем, что навеску концентрата распульповывают водным раствором ПАВ с концентрацией СПАВ 1,0 г/дм3. Все последующие операции аналогичны Опыту 4. Степень извлечения золота составила 88 %.

Пример. 6. отличается от примера 5 тем, что навеску концентрата распульповывают водным раствором ПАВ с концентрацией СПАВ 1,5 г/дм3. Все последующие операции аналогичны Опыту 5. Степень извлечения золота составила 89 %.

Таким образом, в изобретении показана эффективность использования поверхностно-активного вещества при атмосферном азотнокислотном выщелачивании углистых золотосодержащих концентратов. Это позволяет при сопоставимых условиях увеличить на 14-21 % степень извлечения золота и значительно снизить расход азотной кислоты на вскрытие сульфидной матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| СПОСОБ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО РЕАГЕНТА-ОКИСЛИТЕЛЯ | 2019 |

|

RU2732819C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2012 |

|

RU2514900C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2636775C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УГЛЕРОДИСТОГО СЫРЬЯ ПОСЛЕ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ С ПОМОЩЬЮ ОБЖИГА АВТОКЛАВНЫХ ОСТАТКОВ | 2022 |

|

RU2805834C1 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ УПОРНЫХ СУЛЬФИДНЫХ РУД | 2012 |

|

RU2502814C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2013 |

|

RU2532579C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ СЕРЕБРОСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 2017 |

|

RU2657254C1 |

Изобретение относится к гидрометаллургии цветных и драгоценных металлов и может быть использовано при переработке углистых золотосодержащих концентратов, обладающих двойной технологической упорностью за счет тонкой вкрапленности золота в сульфидной матрице и наличия природного углистого вещества, сорбционно активного по отношению к золотоцианистому комплексу. Способ включает предварительное распульповывание углистого золотосодержащего концентрата в водном растворе поверхностно-активного вещества (ПАВ) и его последующее азотнокислотное выщелачивание при концентрации азотной кислоты 5 моль/дм3 при атмосферном давлении, температуре 85±10°С и продолжительности 90 мин, фильтрацию, промывку, сушку и цианирование кека. Способ позволяет повысить извлечение золота и снизить расход азотной кислоты. 1 з.п. ф-лы, 2 ил., 6 пр.

1. Способ переработки углистых золотосодержащих концентратов, включающий азотнокислотное выщелачивание концентрата при атмосферном давлении, температуре 85±10°С и продолжительности 90 мин, фильтрацию, промывку, сушку и цианирование кека, отличающийся тем, что концентрат предварительно распульповывают в водном растворе поверхностно-активного вещества и азотнокислотное выщелачивание проводят при концентрации азотной кислоты 5 моль/дм3.

2. Способ по п.1, отличающийся тем, что в качестве поверхностно-активного вещества используют технические лигносульфонаты с их концентрацией в водном растворе 0,25-1,5 г/дм3.

| WO 2014170448 A1, 23.10.2014 | |||

| ZHOU Q et al | |||

| Using surfactants to improve gold recovery of goldstrike carbonaceous ore., January 2013 | |||

| OKTAY C | |||

| et al | |||

| A Preliminary Study on Nitric Acid Pre-treatment of Refractory Gold/silver Ores., Conference: 25th International Mining Congress and Exhibition of Turkey (IMCET), April 2017, vol.1, p.463-468 | |||

| RU |

Авторы

Даты

2024-08-06—Публикация

2023-07-25—Подача