Изобретение относится к гидрометаллургии цветных металлов, и может быть использовано для повышения извлечения золота из продуктов автоклавного окислительного выщелачивания золотосодержащих концентратов двойной упорности.

Наиболее распространенной причиной упорности золотосодержащих концентратов является тонкая диспергация золота в сульфидах, обычно в пирите и арсенопирите. В некоторых видах такого сырья содержится также природное органическое углистое вещество (также обозначаемого как - углеродистое вещество (УВ)), обладающее способностью сорбировать находящееся в растворе золото. Это явление получило название прег-роббинг (preg-robbing). В автоклавной технологии различают два вида прег-роббинга. Первый проявляет себя в процессе автоклавного выщелачивания и заключается в том, что в сильно окислительных условиях, которые имеют место в автоклаве в конце окисления сульфидов, золото частично окисляется и образует золото-хлоридный комплекс, сорбирующийся на углеродистом веществе. Ион хлора в минимальных количествах всегда присутствует в автоклавном растворе. При последующем цианировании сорбированное на УВ золото не извлекается и уходит в хвосты. Второй вид прег-роббинга имеет место при цианировании автоклавного остатка и заключается в том, что золото, переходящее в раствор в виде золото-цианистого комплекса, сорбируется на УВ и также уходит в хвосты. Первый вид прег-роббинга часто называют автоклавным (или хлоридным), второй - цианидным.

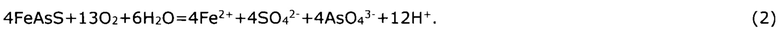

Процесс высокотемпературного автоклавного окисления (АО) (при температуре выше 200°С) золотосульфидных материалов протекает в несколько стадий, которые можно описать реакциями:

1. Окисление сульфидов (пирита и арсенопирита):

2. Окисление ионов Fe2+:

Параллельно с окислением протекают процессы образования различных вторичных фаз: гематита, арсенатов, сульфатов, смешенных арсенат-сульфатов железа и ярозитов.

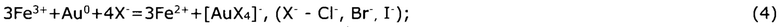

Механизм прег-роббинга первого рода описывается уравнениями 4-5, в которых запускающей реакцией является окисление элементного золота соединениями железа (III) при температурах свыше 180°С.

В уравнениях показано, что галогенид-ионы переносят окисленное золото сначала в раствор, а затем на поверхность частиц органического углерода. После происходит адсорбция и последующее восстановление золота (III) на УВ до металлического состояния. При дальнейшем цианировании это золото практически не извлекается с УВ и переходит в хвосты.

Таким образом, присутствие УВ придает сульфидным золотосодержащим концентратам дополнительную упорность. Поэтому такие концентраты часто называют сырьем двойной упорности. Как правило, с повышением содержания УВ упорность возрастает, особенно упорными являются концентраты с содержанием УВ выше 1%. Предлагаемое изобретение предназначено для переработки продуктов АО золотосодержащих концентратов двойной упорности.

Решить проблему переработки концентратов двойной упорности позволяет обжиг данного сырья. Как правило, обжиг проводят при температуре 600-700°С, при данных температурах происходит полное окисление сульфидов и УВ, процесс описывается следующими основными химическими реакциями:

•

•

•

•

Область применения обжига ограничивается по экологическим соображениям и из-за недостаточно высокого извлечения золота. При окислительном обжиге большие затраты идут на газоочистку. Применение обжига подразумевает создание сложных и дорогостоящих систем улавливания SO2 и As2O3. Основная реакция окислительного обжига (6) - это сгорание органического углерода до углекислого газа. При обжиге хвостов также происходит доокисление сульфидов - пирита (8) и арсенопирита (7).

Автоклавное окисление по сравнению с обжигом сульфидных золотосодержащих концентратов является более экологичным методом переработки упорного сырья, главным фактором экологичности является отсутствие газовых выбросов соединений мышьяка и серы. Мышьяк выводится в виде малотоксичного арсената железа, сброс которого возможен в хвостохранилище.

Известен способ переработки упорных золотосодержащих концентратов с применением автоклавного окислительного выщелачивания (АОВ) с добавкой вторичного окислителя в виде азотной кислоты или нитрата (патент RU 2732819 С1). Данный способ переработки концентратов двойной упорности, включает кислотную обработку (обработка серной кислотой, также КО) для разрушения карбонатов, последующее сгущение с получением пульпы, подачу пульпы в автоклав, автоклавное окислительное выщелачивание пульпы под давлением кислорода при температурах 190-240°С и подачу в автоклав 25-100 кг/т азотной кислоты или 30-100 кг/т нитрата, охлаждение выщелоченной пульпы самоиспарением. Выщелоченную пульпу направляют в систему непрерывной противоточной декантации, после из отмытого остатка золото извлекают методом сорбционного цианирования (CIL, CIP, RIL, RIP).

Данный способ переработки концентратов двойной упорности позволяет окислить не только сульфиды, но и до 70-90% УВ. Это подавляет прег-роббинг (как автоклавный, так и цианидный) и дает возможность перерабатывать концентраты двойной упорности с высоким извлечением золота. К недостаткам данной технологии можно отнести большие капитальные вложения на систему газоочистки, для улавливания оксидов азота образовавшийся при реализации данной технологии. А также дополнительные объемы необходимого дорогостоящего автоклавного оборудования, так как для эффективного расходования азотной кислоты необходимо вначале окислить большую часть сульфидов.

Известен способ переработки золотосодержащих руд и концентратов двойной упорности при повышенных температурах АОВ, принятый за прототип (ЕА 201700398 А1). Температура АОВ 220-250°С с избыточным давлением кислорода 2-12 бар, временной интервал находиться в диапазоне от 2 до 8 ч, такое время необходимо для выжигания большей части природных углеродсодержащих сорбентов, сорбирующих золото. Окисление пирита и арсенопирита, осуществляют в течение первого часа, а в последующий период времени осуществляют выжигание УВ не менее чем на 60-90%. Согласно изобретению для увеличения степени извлечения золота в жидкую фазу пульпы перед автоклавным окислением вводят добавку хлоридов щелочных или щелочноземельных металлов в пределах от 10 до 50 мг/л.

Данный способ позволяет перерабатывать сырье двойной упорности с приемлемым извлечением золота. Однако для многих концентратов, в особенности с повышенным содержанием УВ, способ дает неудовлетворительный результат. Одним из недостатков данного способа является добавка хлоридов для увеличения извлечения золота, так как ион хлора негативно действует на процесс автоклавного окисления, как описано выше. Также при реализации данной технологии потребуются большие капитальные затраты, увеличивается расход электроэнергии. Повышаются требования к конструкционной прочности и коррозионной стойкости используемых материалов. Повышается вероятность образования большого количества вторичных фаз на внутренних стенках аппаратурного обеспечения данной технологии, что приводит к увеличению времени простоя оборудования. Большое время пребывания материала в автоклавах требует использования аппаратов большого объема, что увеличивает капитальные затрат при реализации данной технологии.

Известен способ для вскрытия золота связанного с углистым веществом, по запатентованной технологии, принятый за ближайший аналог (pat. WO/2019/120368 USA) на Навоийском горно-металлургическом комбинате (НГМК) в 2019 году был запущен комплекс по обжигу хвостов сорбции. Технология включает: подготовительные операции (обезвоживание, сушка, агломерация), окислительный обжиг золотосодержащих хвостов биоокисления с последующем измельчением огарка для подготовки материал на стадию цианирование. Параметры окислительного обжига, предложенные в данном патенте: температура обжига в диапазоне от 450°С до 750°С, время процесса составляет 20-180 минут, оптимальная скорость в печи кипящего слоя для данного процесса находится в диапазоне 2-5 м/с. В качестве печи для окислительного обжига предлагается использовать печь кипящего слоя.

Данная комбинированная технология бактериального окисления с последующим обжигом позволяет довскрыть золото, связанное с остаточными сульфидами и с органическим углеродом, а также существенно снизить расход цианида за счет окисления элементной серы, как сильного потребителя цианида. Однако недостатком данной технологии являются большие капитальные вложения в систему газоочистки, для улавливания основных негативных компонентов для окружающей среды (Hg, SO2, As2O3), так как помимо окисления удаления углерода происходит еще и доокисление сульфидный минералов.

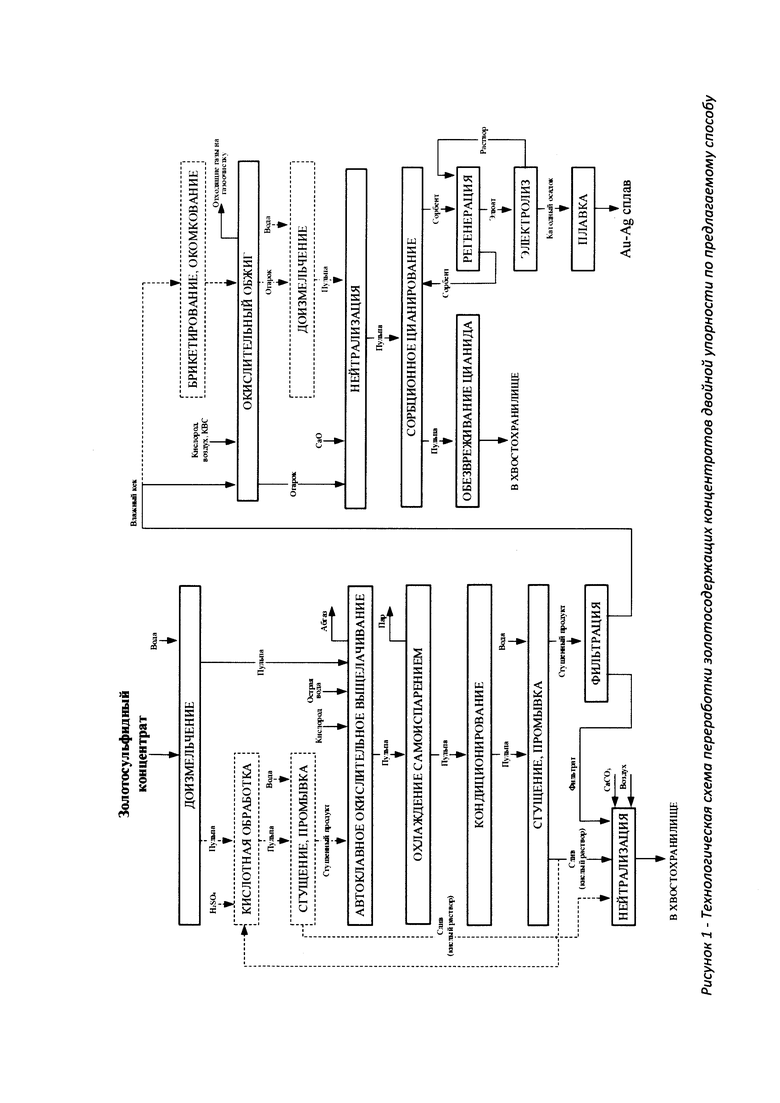

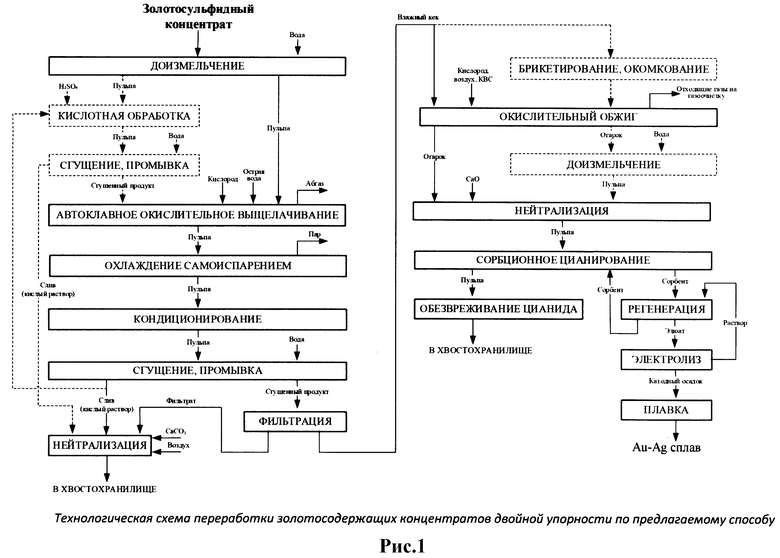

Задачей предлагаемого изобретения является устранение влияния УВ на извлечение золота при автоклавной переработке золотосодержащего сульфидного сырья, с помощью окислительного обжига автоклавного остатка. Технологическая схема предлагаемого изобретения представлена на рисунке 1.

Заявленный результат достигается совокупностью технологии АО и последующим обжигом автоклавного остатка. Способ включает в себя такие операции как: доизмельчение исходного концентрата до крупности материала 85-90% менее 45 мкм, кислотную обработку (КО), сгущение для получения пульпы, подачу пульпы в автоклав, автоклавное окислительное выщелачивание, охлаждение окисленной пульпы самоиспарением, кондиционирование, обезвоживание и промывку с последующим сорбционным цианированием. Дополнительное повышение извлечения золота может быть достигнуто, если остаток перед сорбционным цианированием подвергнуть обжигу при высокой температуре, выдержке материала в течение определенного времени, с подачей вторичного окислителя в виде кислорода, воздуха или КВС. При последовательном сочетании гидрометаллургических и пирометаллургических процессов нагрузка на окружающую среду минимальна, вследствие образования довольно устойчивых соединений мышьяка в результате автоклавного окислительного выщелачивания.

Отходящие газы печи для обжига обеспыливаются в многоступенчатой системе очистки отходящих газов, охлаждаются и в значительной степени освобождаются от загрязняющих веществ.

Сущность протекающих процессов при окислительном обжиге автоклавного остатка заключается в следующем, происходит разрушение компонентов, мешающих извлечению золота цианированием: сгорает УВ и продукты его частичного окисления, образовавшиеся в процессе АО. Поэтому в результате обжига извлечение золота из автоклавного остатка резко возрастает. Температура обжига должна находиться в интервале 500-700°С. При температурах ниже 500°С указанные выше процессы протекают не полностью. При температурах выше 700°С происходит частичное оплавление материала. Поэтому отклонение температуры обжига от указанных пределов ведет к снижению извлечения золота.

Примеры

Вышесказанное подтверждается, но не ограничивается, примерами реализации предлагаемого способа в сравнении со способом-прототипом.

Эксперименты состояли из двух этапов. Первый этап - АО; второй этап - обжиг автоклавного остатка. Параметры АО - температура 225°С, избыточное давление кислорода 5 бар. Параметры обжига - температура 400-700°С, время пребывания материала в печи 1-2 часа, расход окислителя 4000-12000 м3 на тонну органического углерода в материале. Далее расход окислителя будет указываться в м3 на тонну органического углерода в материале.

Подготовительными операциями перед автоклавным выщелачиванием являлись доизмельчение и КО с целью удаления карбонатов. КО проводили с добавлением разбавленного раствора серной кислоты. Количество кислоты определялось эмпирическим путем на каждом концентрате отдельно, ориентируясь на конечный рН (1,5-1,8). По окончанию КО производилась отмывка пульпы от хлорид-иона декантацией или фильтрацией, полученный кек распульповывали дистиллированной водой до заданного Ж:Т и перемещали в автоклав. Автоклав герметизировали и включали нагрев. После достижения рабочей температуры начинали отсчет времени опыта, открывали кислород и включали перемешивающее устройство. В течение всех опытов температура пульпы поддерживалась на заданном уровне в диапазоне ±1°С.

По истечении потребления кислорода пульпу охлаждали до 95°С и кондиционировали при этой температуре в течение 120 минут. Пульпа после кондиционирования подвергалась фильтрации, промытый кек после фильтрации подвергался обжигу.

Обжиг автоклавного остатка проводили в трубчатой вращающейся печи (ТВП). Материал загружался в кварцевый реактор, рабочая зона которого имела диаметр 80 мм и длину 120 мм. Реактор с материалом был помещен в ТВП, после чего в реактор вводилась термопара в керамическом чехле, горячий спай которой находился в центре реактора, перемешивание материала осуществлялось вращением реактора со скоростью 25 об/мин. В экспериментах с дополнительной подачей окислителя в реактор предварительно устанавливалась трубка подачи газа, в реактор печи подавали кислород с кислородного генератора (чистота кислорода составляла 95%) либо воздух с воздушного компрессора. Нагрев до рабочей температуры происходил за 15-20 минут, затем следовал обжиг при заданной температуре. По окончании времени обжига крышка печи открывалась, реактор вынимался и охлаждался на воздухе. После остывания материал выгружали из реактора, истирали и усредняли для подготовки пробы в анализ. Часть материала передавали в анализ, основную массу отправляли на сорбционное цианирование (RIL). RIL процесс проводили при содержании твердого 20%, концентрации цианида 0,1%, рН 10-11, концентрации сорбента 5% (об.) в течении 24 ч.

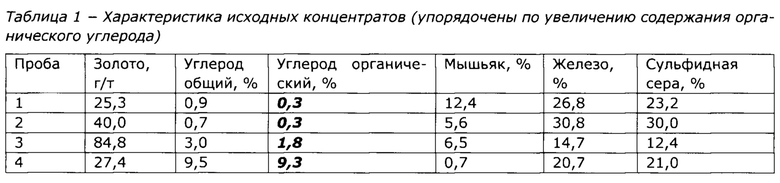

Представленные упорные золотосульфидные концентраты различных месторождений в таблице 1.

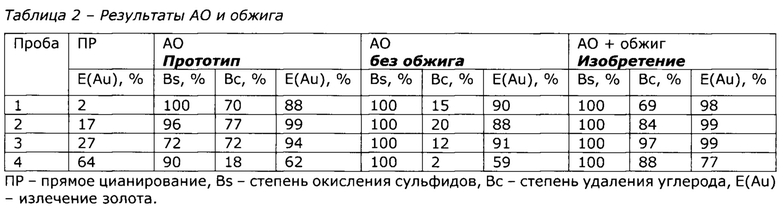

Для проверки результатов извлечения золота по способу, принятому за прототип, были проведены эксперименты на материалах 1 и 4. Параметры АО соответствуют прототипу: температура АО - 250°С, парциальное давление кислорода 5 бар, добавка хлор-иона 20 мг/л, время окисления соответствует полному окислению сульфидов (до прекращения потребления кислорода) + переокисление материала в автоклаве при заданной температуре и заданном давлении в течение 6 часов.

Параметры обжига для данной серии опытов: температура - 500°С, время пребывания материала в печи - 1 час, расход кислорода - 4000 м3/т.

Сравнение полученных результатов (таблица 2) показывает, что обжиг позволяет достаточно глубоко (70-97%) разложить УВ и как следствие увеличить извлечение золота. Особенно это заметно на высокоуглеродистом материале 4, где прирост в извлечении может составлять десятки процентов. Данный материал характеризуется большим содержанием УВ.

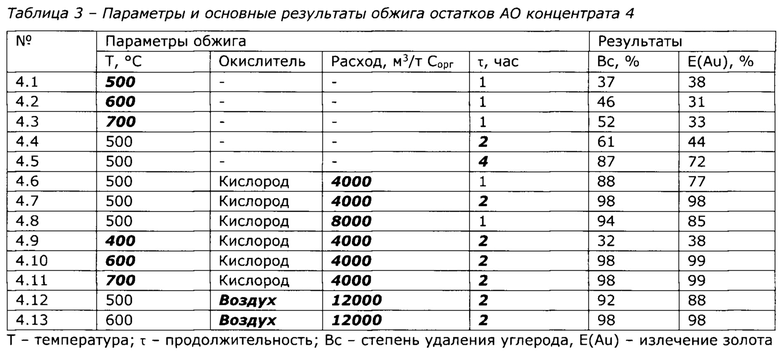

Проверку влияния температуры, продолжительности и расхода кислорода проводили на концентрате 4. Параметры и основные результаты обжига остатков АО концентрата 4 представлены в таблице 3.

Параметры обжига при проверке влияния температуры были следующие: температура -400-700°С, время пребывания материала в печи - 1 час. Подачу кислорода в реактор печи в данной серии экспериментов (4.1-4.3) не осуществляли. Полученные результаты показали, что повышение температуры без подачи кислорода не приводит к значительным улучшениям показателей процесса для данного концентрата.

Серию опытов по влиянию продолжительности обжига проводили при следующих параметрах обжига: температура - 500°С, время пребывания материала в печи - 1, 2 и 4 часа, без подачи окислителя. Серию опытов по влиянию расхода окислителя проводили при следующих параметрах обжига: температура - 400-700°С, время пребывания материала в печи -2 часа, расход окислителя - 4000-12000 м3/т. Также проведены 2 опыта с подачей окислителя в виде воздуха с постоянным расходом 3-5 л/мин, при температуре обжига 500-600°С и продолжительностью 2 часа.

Из полученных данных видно, что обжиг без подачи кислорода приводит к снижению извлечения золота несмотря на то, что уже спустя 2 часа удаляется УВ 60% (4.5). При этом выдержка материала в печи до 4 часов, приводит к удалению УВ на 87%, однако извлечение золота составляет всего 72% (4.6). Указанные особенности делают обжиг в условиях недостатка кислорода неэффективным. Улучшение показателей извлечения достигается при подаче в реактор печи кислорода, либо воздуха. Так за 1 час обжига в окислительной атмосфере (подача кислорода - 4000 м3/т) прирост в извлечении составляет более 15% и удаляется более 88% УВ (4.7). Увеличение продолжительности обжига до 2 часов повышает степень удаления углерода до 98%, при этом извлечение золота достигает 98% (4.8). Результат эксперимента 4.9 показывает, что глубина удаления углерода увеличилась с расходом кислорода до 8000 м3/т, однако этого недостаточно для полной нейтрализации негативного эффекта от УВ.

Опыты 4.09-4.11, были проведены при разной температуре с постоянным расходом кислорода 4000 м3/т и продолжительностью обжига 2 часа. Оптимальной температурой обжига является 600°С, извлечение золота составило 99% и степень удаления УВ 98%. При увеличении температуры до 700°С, видно, что показатели извлечения золота и степень удаления УВ остаются таким же.

Опыты 4.12-4.13, показали, что возможно заменить кислород как вторичный окислитель на воздух и показатели обжига остатков АО будут схожими. При температуре 500°С извлечение золота составило 88%, а при увеличении температуры до 600°С извлечение золота составило 98% при удалении УВ также на уровне 98%.

Совокупность способов автоклавного окислительного выщелачивания (225°С, 10-40 минут) и обжига продуктов окисления (500-700°С, 1-2 часа, расход окислителя 4000-12000 м3/т) позволяет достигать высоких технологических показателей переработки золотосодержащих концентратов двойной упорности.

Извлечение золота из углистых концентратов с содержанием органического углерода 0,3-5,0% стабильно составляло 98-99%. АО обеспечивает окисление основного количества (99,0±0,5%) сульфидов, а обжиг - удаление до 70-97% органического углерода. При последовательном сочетании гидрометаллургических и пирометаллургических процессов нагрузка на окружающую среду минимальна, вследствие образования довольно устойчивых соединений мышьяка на стадии автоклавного окислительного выщелачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО РЕАГЕНТА-ОКИСЛИТЕЛЯ | 2019 |

|

RU2732819C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2636775C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2014 |

|

RU2552217C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2012 |

|

RU2514900C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2629125C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2802924C1 |

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| Способ переработки сульфидного концентрата, содержащего драгоценные металлы | 2018 |

|

RU2691153C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ (ВАРИАНТЫ) | 2024 |

|

RU2832286C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2528300C2 |

Изобретение относится к металлургии цветных металлов, в частности к переработке золотосодержащих концентратов двойной упорности. Способ включает измельчение исходного концентрата, его кислотную обработку, последующую отмывку пульпы от хлорид-иона декантацией или фильтрацией. Сгущенную пульпу подают в автоклав для автоклавного окислительного выщелачивания. Выщелоченную пульпу охлаждают, кондиционируют, фильтруют, промывают и извлекают золото сорбционным цианированием автоклавного остатка. При этом перед сорбционным цианированием автоклавный остаток подвергают окислительному обжигу при температуре 500-700°С, времени 1-2 часа и расходе окислителя 4000-12000 м3/т. Обеспечивается повышение извлечения золота из углистых концентратов. 1 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Способ извлечения золота из сульфидных концентратов с присутствием углеродистого вещества, включающий измельчение исходного концентрата, кислотную обработку, последующую отмывку пульпы от хлорид-иона декантацией или фильтрацией, подачу сгущенной пульпы в автоклав, автоклавное окислительное выщелачивание, охлаждение выщелоченной пульпы, кондиционирование автоклавной пульпы, ее фильтрацию и промывку, и дальнейшее извлечение золота сорбционным цианированием автоклавного остатка, отличающийся тем, что перед извлечением золота сорбционным цианированием автоклавный остаток подвергают окислительному обжигу при температуре 500-700°С, времени 1-2 часа и расходе окислителя 4000-12000 м3/т.

2. Способ по п. 1, отличающийся тем, что перед обжигом автоклавного остатка материал подвергают агломерации для уменьшения выноса мелкой фракции материала из печи.

| ЛАЕВСКИЙ С.И | |||

| и др | |||

| Применение термической обработки для золотосодержащего сырья двойной упорности | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Красноярск, 16-20 сентября, 2019, с.956-963 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2012 |

|

RU2514900C2 |

| ПОЛЕЖАЕВ С.Ю | |||

| и др | |||

| Комплексная технология переработки золотосодержащих концентратов: | |||

Авторы

Даты

2023-10-24—Публикация

2022-11-03—Подача