Изобретение относится к металлургии, а именно к технологии электролиза алюминия с использованием обожженных угольных анодов. Может быть использовано при электролизе в процессе установки новых анодов в электролизер после удаления отработанных (анодных огарков).

Одной из проблем электролиза алюминия с использованием обожженных угольных анодов в настоящее время является образование неэлектропроводного (изолирующего) криолит-глиноземного слоя (корки) на поверхности анода, снижающего электрическую проводимость между расплавом электролита и анодом и сокращающего эффективность электролиза. Причиной образования неэлектропроводного слоя на поверхности анода является термоудар или т.н. термошок, обусловленный разницей температур устанавливаемого анода, температура которого обычно равна температуре окружающей среды и расплавленного электролита с температурой 940÷980°С. На практике предварительный нагрев осуществляется путем кратковременной выдержки нового обожженного анода над открытым электролитом с помощью крана. Так как операция связана с разгерметизацией электролизера, такой способ сопровождается выбросами загрязняющих веществ в атмосферу корпуса и потерей фтористых солей. Вследствие увеличения анодной плотности тока на анодах требуется дополнительная компенсация напряжения на электролизере, что ведет к увеличению удельного расхода электроэнергии.

Известен способ замены угольных анодов при электролизе расплава алюминия и устройство для его осуществления (RU № 94044352, DE № 4344036), заключающийся в перемещении при помощи транспортного контейнера и подогреве новых угольных анодов в подогревающих камерах с использованием остаточного тепла извлеченных из ванны расплава анодных огарков и/или извлеченного из ванны расплава горячего материала ванны, а затем подают в подогретом виде к ванне расплава. Для регенерации тепла и теплообмена используется теплообменник, состоящий из многокамерной системы.

Недостатком известного способа является высокие потери тепла, низкая эффективность в связи с тем, что при перемещении от нагревательной камеры до места установки в электролизере, угольный анод охлаждается. Использование тепловой энергии огарков обожженных анодов увеличивает время замены анодов, а также не может обеспечить разогрев нового анода до требуемой температуры (близкой к температуре электролита 950°С).

Известен способ нагрева обожженных анодов, реализуемый в полезной модели «Установка для предварительного нагрева обожженных анодов для производства алюминия» (RU № 157373), заключающийся в предварительном нагреве анодов в контейнере с теплоизолированными стенками за счет тепла, передаваемого из организованного газоотвода.

Недостатками аналога являются:

- низкая температура подогрева анодного блока, которая не превышает 300°С, что обусловливает сокращение технологических возможностей способа.

- необходимость оборудования и размещения сети газоходов тля транспортировки технологических газов;

- необходимость сложной для монтажа и обслуживания сети трубопроводов, заполненных рабочей жидкостью, радиаторов, циркуляционных насосов, расширительных баков.

- низкая эффективность в связи с тем, что при перемещении от нагревательной камеры до места установки в электролизере, угольный анод охлаждается.

За прототип принят способ нагрева обожженных анодов для электролиза алюминия (RU № 2650359). По назначению, по технической сущности и наличию сходных признаков данное решение выбрано в качестве ближайшего аналога. Сравнительный анализ предлагаемого технического решения с решением, выбранным в качестве ближайшего аналога, показывает следующее. Известное решение и предлагаемое характеризуются сходными общими признаками:

- способ заключается в предварительном нагреве обожженного анода за счет образования скин-эффекта, обеспечивающего преимущественный нагрев поверхностного слоя анода;

- в качестве источника энергии, используемой для нагрева поверхности анода применяется генератор тока с частотой 20-120 МГц;

- нагрев поверхности анода выполняют до температуры 350-800°C.

Основным недостатком известного решения является контактный способ присоединения анода к генератору при помощи шин. Решение требует установки прижимных зажимов, обеспечивающих качественный электрический контакт, а также дополнительных операций по подключению/отключению электрической цепи. Значение удельного электросопротивления в контактах шина-анод будет является источником потерь энергии, а также потребует необходимость их регулярного обслуживания и замены.

Задачей заявляемого изобретения является создание способа предварительного нагрева обожженного анода для использования в процессе получения алюминия электролитическим способом.

Техническим результатом заявляемого изобретения является:

- снижение последствий термоудара (термошока) при погружении обожженного анода в расплав. За счет уменьшения трещинообразования повышается реакционная способность анода (количество выгоревшего углерода с единицы площади);

- уменьшение образования неэлектропроводного (изолирующего) криолитоглиноземного слоя (корки) на поверхности анода, что способствует сохранению электрической проводимости анода, повышая эффективность электролиза;

- создание условий для быстрого выхода нового анода на полную токовую нагрузку, что обеспечивает равномерность токораспределения и снижает удельный расход электроэнергии;

- снижение потерь фтористых солей и выбросов в атмосферу корпуса вредных веществ, вследствие уменьшения времени разгерметизации электролизера при операции «замена анода».

Указанный технический результат достигается тем, что способ нагрева обожженных анодов для электролиза алюминия, включающий предварительный прогрев анода перед установкой его в расплав криолит-глиноземного электролита, отличается тем, что процесс нагрева анода осуществляется индукционным способом, до температуры 100-960°C.

В техническом исполнении устройство для нагрева анода представляет собой конструкцию, например, в виде герметичного контейнера из жаростойкого диэлектрического материала, в котором установлена одна или несколько индукционных обмоток, предназначенных для нагрева поверхности анодного блока.

Сущность изобретения заключается в способе подготовки обожженных анодов для электролиза алюминия, включающем интенсивный нагрев анода перед установкой его в расплав криолит-глиноземного электролита. Согласно изобретению, нагрев анода выполняют посредством использования индукционной установки для повышения температуры поверхности анода в диапазоне от 100°С (для удаления влаги) до 960°С (усредненное значение температуры расплава электролита), что сокращает разницу температур между поверхностью анода и расплавом электролита.

Индукционный нагрев поверхностного слоя токопроводящего материала (заготовке) происходит за счет поверхностного эффекта (скин-эффекта), являющегося результатом воздействия электромагнитного поля на поверхность заготовки и в ней наведением вихревых токов (токи Фуко). Разогрев заготовки вихревыми токами производится под воздействием джоулева тепла. Слои материала, расположенные глубже, прогреваются благодаря его теплопроводности.

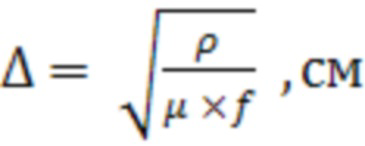

Глубина проникновения тока в материал Δ, зависит от свойств материала и частоты тока и определяется как:

, где:

, где:

ρ - электрическое сопротивление материала проводника, Ом*см;

μ - относительная магнитная проницаемость (для графита равна 1);

ƒ - частота тока, Гц.

Значения глубины проникновения для графита при электрическом сопротивлении ρ = 0,001 Ом*см под воздействием различной частоты тока.

графита

По данным Таблицы 1, используемая для нагрева анода частота тока варьируется от 50 Гц до 1 МГц, в зависимости от мощности генератора тока высокой частоты, конструкции индуктора, а также расстояния от индуктора до нагреваемой поверхности.

Способ осуществляют следующим образом. Корпус электролизного цеха для получения алюминия оборудуют установкой, состоящей из генератора переменного тока высокой частоты и индуктора, конструкция которого позволяет осуществлять размещение и последующий нагрев внутри него одного или нескольких анодных блоков. Ведут непрерывный электролиз глинозема в расплаве криолита на электролизерах с обожженными анодами.

Новый анод, подлежащий установке в электролизер, предварительно размещают на стенде, оборудованном генератором тока высокой частоты и индуктором. При необходимости снабжают стенд средствами управления и измерительной аппаратурой. Задают частоту тока генератора в интервале от 50 Гц до 1 МГц и нагревают поверхность анода до достижения температуры в интервале 100-960°С. Нагретый анод при помощи подъемно-транспортных устройств, например, крана-манипулятора, извлекают из стенда и устанавливают в электролизер путем погружения в расплав электролита и подключения к анодной шине. Ведут электролиз алюминия, выполняя замену анодов по установленному регламенту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ОБОЖЖЕННЫХ АНОДОВ ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2016 |

|

RU2650359C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2008 |

|

RU2401327C2 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДНОЙ ФУТЕРОВКИ | 2013 |

|

RU2522928C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В КРИОЛИТ-ГЛИНОЗЕМНЫХ РАСПЛАВАХ | 2008 |

|

RU2383661C1 |

| Способ контроля содержания глинозема при электролизе криолит-глиноземного расплава | 2018 |

|

RU2694860C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2626128C1 |

| Способ подготовки подины электролизера для получения алюминия к эксплуатации | 1979 |

|

SU824690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА ИЗ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2590362C1 |

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

Изобретение относится к металлургии, а именно к технологии электролиза алюминия с использованием обожженных угольных анодов, и может быть использовано при электролизе в процессе установки новых анодов в электролизер после удаления отработанных. Способ нагрева обожженных анодов для электролиза алюминия включает предварительный прогрев анода перед установкой его в расплав криолит-глиноземного электролита, причем прогрев анода осуществляют индукционным способом до температуры от выше 900 до 960°C. Технический результат заключается в снижении последствий термоудара при погружении обожженного анода в расплав, уменьшении образования неэлектропроводного криолит-глиноземного слоя на поверхности анода, создании условий для быстрого выхода нового анода на полную токовую нагрузку, что обеспечивает равномерность токораспределения и снижает удельный расход электроэнергии, снижении потерь фтористых солей и выбросов в атмосферу корпуса вредных веществ. 1 табл.

Способ нагрева обожженных анодов для электролиза алюминия, включающий предварительный прогрев анода перед установкой его в расплав криолит-глиноземного электролита, отличающийся тем, что прогрев анода осуществляют индукционным способом до температуры от выше 900 до 960°C.

| CN 106555209 A, 05.04.2015 | |||

| СПОСОБ ЗАМЕНЫ АНОДА ПРИ ЭЛЕКТРОЛИЗЕ РАСПЛАВА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2016 |

|

RU2621202C1 |

| 0 |

|

SU157373A1 | |

| СПОСОБ ПОДГОТОВКИ ОБОЖЖЕННЫХ АНОДОВ ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2016 |

|

RU2650359C1 |

| КОМПЛЕКТ ИНЕРТНОГО АНОДА | 2003 |

|

RU2293143C1 |

| DE 4344036 A1, 29.06.1995. | |||

Авторы

Даты

2024-01-30—Публикация

2023-06-29—Подача