Изобретение относится к теплофизическим измерениям, в частности к способам определения энергии сгорания газообразных и жидких топлив, преимущественно реактивных топлив, и может быть использовано в области научных исследований при разработке новых композиций топлив

Создание перспективных сверхзвуковых и гиперзвуковых летательных аппаратов с новыми высокоскоростными двигателями, эффективность работы которых непосредственно связана с эффективностью (полнотой) сгорания применяемых топлив, которая, в свою очередь, характеризуется величиной выделившейся тепловой энергии от сгорания топлив, требует достоверной оценки энергии сгорания, условия испытаний которых должны быть приближены к реальным условиям эксплуатации двигателей.

Энергия сгорания топлива - тепловая энергия, выделившаяся в результате сгорания топливовоздушной смеси (ТВС) заданного состава в конкретных условиях камеры сгорания двигателя.

Достоверность ее определения находится под постоянным вниманием ученых и конструкторов, разрабатывающих воздушно-реактивные двигатели (ВРД) (1 - Реактивные двигатели под ред. О.Е. Ланкастера, М.: Военное издательство Министерства обороны СССР, 1962, 246 с.; 2 - Паушкин Я.М. Химия реактивных топлив, М.: изд. АН СССР, 1962, 436 с.; 3 - Е.А. Бонни, М.Д. Цукров, К.У. Бессерер. Аэродинамика. Теория реактивных двигателей. Конструкции и практика проектирования под ред. В.Т. Власова. М.: Военное издательство Министерства обороны СССР, 1959, 720 с.).

Перед авторами стояла задача разработать способ определения энергии сгорания, отвечающий следующим требованиям:

- оперативность определения энергии сгорания;

- малозатратность по отношению к образцу и материалам;

- приближение условий испытаний к реальным условиям эксплуатации в ВРД (температура ТВС от 200°С до 400°С, давление в камере сгорания - 0,05-0,2 МПа);

- расширение номенклатурного ряда исследуемых топлив, в том числе с высококипящими углеводородами.

При просмотре источников патентной и научно-технической информации было выявлено, что методы измерения энергии сгорания топлив подразделяются на стендовые и лабораторные.

Стендовые методы осуществляются на полноразмерных двигателях обычно в аэродинамических трубах (1 - с. 312-338; 2 - с. 391-399). Это очень трудоемкое и затратное исследование, поэтому определение характеристик сгорания топлив и энергии сгорания в том числе, проводятся, как правило, лабораторными методами.

Лабораторные методы позволяют:

работать с малыми количествами горючего и индивидуальными соединениями;

варьировать факторами, определяющими условия горения и с высокой экономичностью и оперативностью получать результаты исследования (2 - с. 162).

В то же время существующие лабораторные способы измерения энергии сгорания топлив при использовании для ВРД имеют недостатки:

- сгорание исследуемого горючего происходит при атмосферном давлении в турбулентном потоке, что не позволяет моделировать условия реального применения ВРД;

- исходная температура газового потока, подаваемого в камеру сгорания, ограничена интервалом 20°С - 60°С, в то время как для больших высот и сверхзвуковых скоростей интервалы температур составляют от минус 50°С до 200°С;

- измерения ограничены только низкокипящими топливами (ТС-1).

Известен способ измерения энергии сгорания топлива с применением калориметрического устройства, сущность которого заключается в сжигании топлива в предварительно отвакуумированном замкнутом объеме с последующим измерением подъема температуры. При калориметрическом способе определения энергии сгорания температура оболочки калориметрического сосуда поддерживается постоянной, а температура реакционного сосуда изменяется под действием теплоты реакции и энергия сгорания рассчитывается по формуле

где ΔНсг - энергия сгорания топлива, Дж; С - энергетический эквивалент калориметра, Дж/К; ΔT - прирост температуры реакционного сосуда, К (4 - DE 3720340(С1), 1988.09.22).

Известен способ измерения энергии сгорания топлива и других органических соединений Сущность изобретения заключается в использовании фазового перехода жидкость-газ и измерении количества тепла, затраченного на этот фазовый переход. Фазовый переход осуществляют в изотермических условиях в термосифоне или тепловой трубе с элементами Пельтье, расположенными в зоне конденсации, подавая электрическую энергию на элементы Пельтье, поддерживают давление пара рабочей жидкости постоянным. Величину энергии сгорания определяют по формуле

где Q - энергия сгорания;

η - коэффициент Пельтье данной батареи теплоэлементов при температуре кипения жидкости;

i - сила тока, подаваемая на элементы Пельтье в период сжигания образца;

tн и tк - момент включения и выключения электрического тока;

Qж - энергия, подаваемая на элементы Пельтье при холостом ходе тепловой трубы или термосифона за тот же период времени (5 - RU патент №2085924 G01N 25/22).

Недостатком этих способов является отсутствие возможности реализовать: высокую исходную температуру 200°С - 400°С, широкий диапазон давления 0,05-0,2 МПа, широкий диапазон температуры кипения топлив.

Наиболее близким по технической сущности и взятым за прототип является способ определения энергии сгорания топлива, включающий сжигание исследуемой топливовоздушной смеси (ТВС) в адиабатическом режиме в замкнутом объеме при регулировании и регистрации температуры, давления, состава реакционной смеси и продуктов сгорания. Энергию сгорания рассчитывают по термодинамической формуле, в основе которой лежит фиксация прироста давления в реакционном сосуде заданного объема при сгорании топлива

где ΔНсг - энергия сгорания топлива, Дж; ΔP - подъем давления в реакционном сосуде, Па; k - показатель адиабаты продуктов сгорания; V - объем реакционного сосуда, м3. (4 - Техническая термодинамика под ред. Крутова В.И., М.: Высшая школа, 1991, с. 108-110 - прототип).

Основными недостатками данного способа являются:

- отсутствие учета массы и свойств конкретного топлива (от свойств топлива зависит количество топлива, необходимого для приготовления ТВС заданного состава);

- низкая достоверность результатов, обусловленная отсутствием конкретного значения коэффициента адиабаты k продуктов сгорания исследуемого топлива в конкретных условиях сгорания.

Технический результат изобретения - повышение достоверности полученных результатов за счет приближения условий испытаний к условиям эксплуатации двигателя на ТВС заданного состава.

Указанный технический результат достигается тем, что способ определения энергии сгорания углеводородных топлив, включающий подготовку ТВС заданного состава, сжигание в реакционной камере постоянного объема, измерение подъема давления в реакционной камере, определение состава продуктов сгорания и расчет энергии сгорания по математической зависимости, согласно изобретению дополнительно замеряют массу введенного в смеситель топлива, исходное давление в смесителе, топливовоздушную смесь заданного состава нагревают в смесителе до температуры ниже температуры ее самовоспламенения, после чего перепускают ТВС из смесителя в являющуюся конструктивным элементом установки перепускного типа реакционную камеру, замеряют конечное давление в смесителе после перепуска, и по завершении процесса сгорания в реакционной камере величину энергии сгорания углеводородного топлива рассчитывают по следующей зависимости:

где ΔНсг - энергия сгорания анализируемого топлива, Дж;

ΔР - величина подъема давления в реакционной камере при сжигании от начального до максимального, Па;

где Pмах - максимальное давление в реакционной камере при сгорании ТВС, Па;

Рн - начальное давление в реакционной камере после поступления ТВС, Па;

Vрк - объем реакционной камеры, м3 (const);

k - коэффициент адиабаты продуктов сгорания анализируемого топлива;

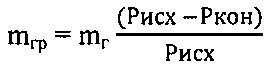

mгр - масса топлива, поступившего в реакционную камеру, рассчитываемая по формуле

где mг - количество топлива, введенного в смеситель, кг;

Рисх и Ркон - исходное и конечное давления в смесителе (до и после перепуска в реакционную камеру), Па.

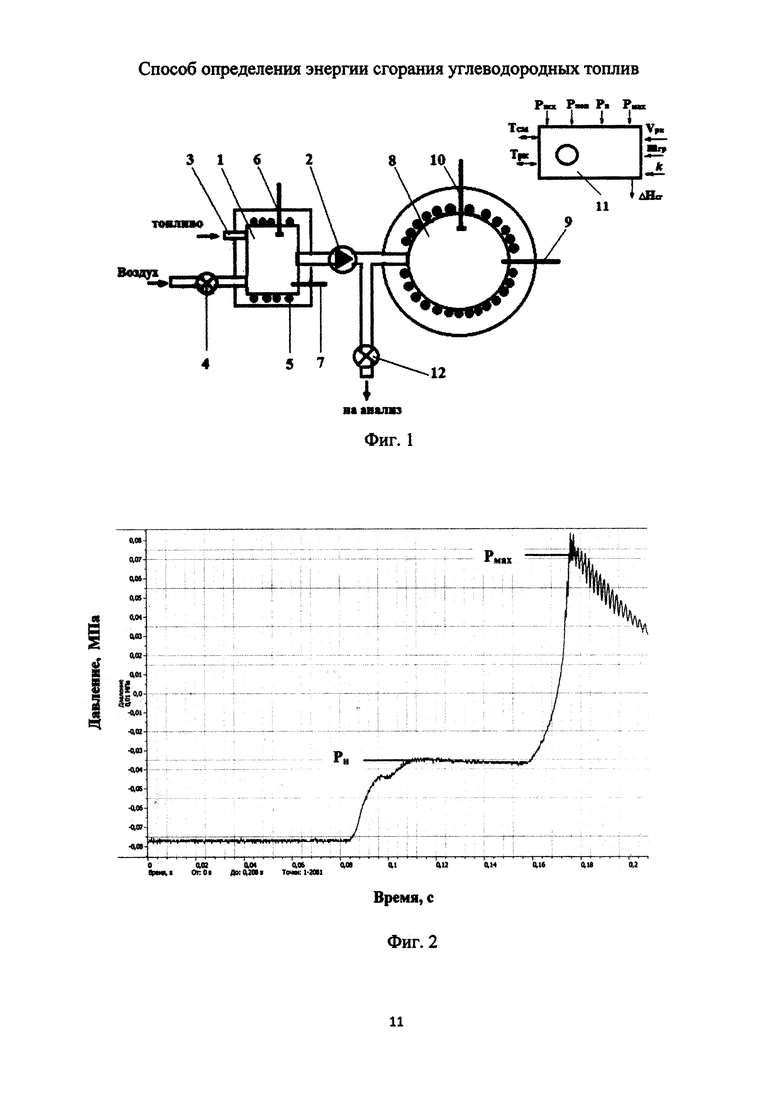

На фиг. 1 представлена блок-схема лабораторной установки постоянного объема перепускного типа «Пламя», реализующая способ определения энергии сгорания топлив.

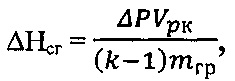

Фиг. 2 - графическая зависимость изменения давления в реакционной камере за временя сгорания, где Рн - начальное давление в реакционной камере после поступления ТВС, Па; Рмах - максимальное давление в реакционной камере при сгорании поступившей массы топлива, Па.

Реакционная камера является конструктивным элементом лабораторной установки постоянного объема перепускного типа «Пламя» (5 - Петрухин Н.В., Гришин Н.Н., Сергеев С.М., Труды 25 ГосНИИ МО РФ, М.: «Перо», вып. 57, 2016, с. 110-119), которая состоит из смесителя 1, на выходе из которого (в перепускном канале без поз.) установлен электромагнитный клапан 2.

Смеситель 1 имеет канал 3 для ввода топлива и канал (без поз.) с вентилем 4 подачи воздуха. Смеситель 1 снабжен средством 5 подогрева ТВС и измерителем 6 давления (замеряет Рисх и Ркон) и температуры 7. Смеситель 1 перепускным каналом (без поз.), в котором установлен электромагнитный клапан 2, соединен с реакционной камерой 8.

В реакционной камере 8 температура контролируется термопарой 9, а давление контролируется датчиком давления 10. Датчики 6, 9 и 10 подключены к блоку 11 регистрации и обработки результатов испытания.

Для оценки продуктов сгорания пробу из реакционной камеры 8 отбирают через вентиль 12, и после получения числового значения k - коэффициента адиабаты продуктов сгорания конкретной массы топлива mгр, поступившей в реакционную камеру, вводят это числовое значение в блок 11. Блок 11 выполнен в виде программно-вычислительного комплекса и реализует различные программы, в частности определения характеристик горения высококипящих углеводородов (свидетельство №2015616579 от 15.06.2015 г.).

Способ осуществляется следующим образом.

В смеситель 1 с помощью шприца через канал 3 вводят заданное количество (массу mг) исследуемого топлива и подают в заданном соотношении воздух, открыв вентиль 4. Замеряют исходное давление Рисх полученной ТВС, которую посредством нагревателя 5 доводят до температуры 200°С±2°С (на 20°С - 40°С ниже температуры самовоспламенения ТВС заданного состава - справочные данные). Подогретую ТВС через электромагнитный клапан 2 перепускают из смесителя 1 в реакционную камеру 8 постоянного объема Vрк. По окончании перепуска регистрируют давление Ркон в смесителе 1 и начальное давление Рн в реакционной камере 8. После воспламенения ТВС в реакционной камере 8 (как в прототипе - от нагретой стенки или поджига с помощью искрового разряда) происходит горение, в процессе которого давление внутри реакционной камеры 8 растет и достигает максимального значения. Максимальное давление Рмах, образовавшиеся в результате сгорания ТВС регистрируется с помощью быстродействующего датчика 10 и отражается в виде осциллограммы - зависимость (фиг. 2) изменения давления от времени за период сгорания.

По окончании сгорания топливной смеси через вентиль 12 отбирают пробу из реакционной камеры 8 и хроматографическим методом определяют состав продуктов сгорания. По составу продуктов сгорания вычисляют коэффициент адиабаты k, пользуясь справочными данными (6 - Викторов М.М. Методы вычисления физико-химических величин и прикладные расчеты, Л.: Химия, 1997, с. 207-227). Значение этого коэффициента вводят в блок 11 регистрации и обработки результатов испытания.

В результате непосредственно измеряемыми величинами в предлагаемом способе являются исходное и конечное Ркон давления в смесителе 1, начальное Рн и максимальное Рмах давления в реакционной камере 8, температуры Тсм в смесителе 1 и Трк в реакционной камере 8.

Сигналы от датчиков 6, 7, 9, 10 поступают в блок 11, куда введены задаваемые значения показателей Тсм, Vрк - const, mг, Трк и k.

По значениям Рисх, Ркон и mг, поступившим в блок 11 рассчитывается количество топлива mгр, поступившего в реакционную камеру, по формуле

,

,

величина которого используется в расчете ΔНсг - энергии сгорания топлива.

Расчет энергии сгорания топлива выполняется в блоке 11 по полученной формуле

где ΔНсг - энергия сгорания анализируемого топлива, Дж/кг;

ΔР - величина подъема давления в реакционной камере от начального до максимального, Па;

Vрк - объем реакционной камеры, м3 (const);

mгр - масса топлива поступившего в реакционную камеру, кг.

Заявленным способом были проанализированы энергии сгорания углеводородных топлив: ТС-1, Т-1, Т-6 и нафтила, а также оценено влияние состав ТВС на значение энергии сгорания топлив.

Пример 1. Результаты определения энергии сгорания топлива для различных марок углеводородных топлив и различных составов ТВС представлены в таблицах 1 и 2.

Как видно из результатов испытаний заявленным способом, представленных в таблицах, определенная энергия сгорания углеводородных топлив на базе лабораторной установки постоянного объема перепускного типа «Пламя» позволяет сравнить эффективность сгорания различных топлив и составов ТВС в одних и тех же условиях и определять наиболее благоприятные с точки зрения сгорания режимы работы реактивного двигателя на конкретном углеводородном топливе.

Таким образом, сущность изобретения заключается в том, что в отличие от прототипа при оценке энергии сгорания учитывается совокупность продуктов сгорания k, образовавшихся при сгорании в конкретных условиях, и масса поступившего топлива mгр в реакционную камеру, которая напрямую зависит от взятой массы mг исследуемого топлива.

Применение изобретения позволит повысить достоверность полученных результатов за счет приближения условий испытаний к условиям эксплуатации воздушно-реактивного двигателя на ТВС заданного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения периода задержки воспламенения топливных композиций на основе жидких реактивных горючих | 2021 |

|

RU2763879C1 |

| Установка для определения тяговых характеристик жидких реактивных горючих | 2021 |

|

RU2757652C1 |

| Топливо для турбореактивного двухконтурного двигателя | 2024 |

|

RU2837769C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ СЖИГАНИЯ ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564474C2 |

| ДРОССЕЛИРУЕМЫЙ КИСЛОРОДНО-УГЛЕВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ВОССТАНОВИТЕЛЬНОГО ГАЗА | 2002 |

|

RU2238423C2 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С РЕГУЛИРОВКОЙ РАСХОДА ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564746C2 |

| Способ подачи нанодисперсного компонента топливной композиции в камеру сгорания прямоточного воздушно-реактивного двигателя | 2021 |

|

RU2767583C1 |

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ СЖАТИЕМ ГАЗОСОДЕРЖАЩЕЙ СМЕСИ | 2005 |

|

RU2280502C1 |

| Автоматизированная установка для определения энерго-баллистических характеристик жидких углеводородных горючих | 2019 |

|

RU2712227C1 |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2701034C1 |

Изобретение относится к теплофизическим измерениям, в частности к способам определения энергии сгорания газообразных и жидких топлив, преимущественно реактивных топлив, и может быть использовано в области научных исследований при разработке новых композиций топлив и перспективных высокоскоростных двигателей. Сущность изобретения заключается в определении энергии сгорания топлив с использованием лабораторной установки перепускного типа при этом учитывается количество и состав продуктов сгорания - коэффициент адиабаты k, образовавшихся при сгорании в условиях, приближенных к условиям эксплуатации двигателя, масса поступившего топлива mгр в реакционную камеру, которая напрямую зависит от взятой массы mг исследуемого топлива, и прирост давления в реакционной камере при сгорании ТВС. Технический результат - повышение достоверности полученных результатов за счет приближения условий испытаний к условиям эксплуатации воздушно-реактивного двигателя на ТВС заданного состава. 2 ил.

Способ определения энергии сгорания углеводородных топлив, включающий подготовку ТВС заданного состава, сжигание в реакционной камере постоянного объема, измерение подъема давления в реакционной камере, определение состава продуктов сгорания и расчет энергии сгорания по математической зависимости, отличающийся тем, что дополнительно замеряют массу введенного в смеситель топлива, исходное давление в смесителе, топливовоздушную смесь заданного состава нагревают в смесителе до температуры ниже температуры ее самовоспламенения, после чего перепускают ТВС из смесителя в являющуюся конструктивным элементом установки перепускного типа реакционную камеру, замеряют конечное давление в смесителе после перепуска и по завершении процесса сгорания в реакционной камере величину энергии сгорания углеводородного топлива рассчитывают по следующей зависимости:

где ΔНсг - энергия сгорания анализируемого топлива, Дж;

ΔР - величина подъема давления в реакционной камере при сжигании от начального до максимального, Па;

ΔР=Рмах-Рн,

где Рмах - максимальное давление в реакционной камере при сгорании ТВС, Па;

Рн - начальное давление в реакционной камере после поступления ТВС, Па;

Vрк - объем реакционной камеры, м3 (const);

k - коэффициент адиабаты продуктов сгорания анализируемого топлива;

mгр - масса топлива, поступившего в реакционную камеру, кг, рассчитываемая по формуле

где mг - количество топлива, введенного в смеситель, кг;

Рисх и Ркон - исходное и конечное давления в смесителе (до и после перепуска в реакционную камеру), Па.

| КРУТОВ В.И., "ТЕХНИЧЕСКАЯ ТЕРМОДИНАМИКА", М.:ВЫСШАЯ ШКОЛА, 1991,с.108-110 | |||

| Способ гранулирования фенолформальдегидных смол | 1961 |

|

SU149562A1 |

| ИЗОТЕРМИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ЭНЕРГИИ СГОРАНИЯ ТОПЛИВА И ДРУГИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2085924C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОТЫ СГОРАНИЯ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2531842C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОЧИСТКИ ОТЖИМНЫХ ВАЛОВ | 1932 |

|

SU30993A1 |

| DE 3720340 C, 22.09.1988. | |||

Авторы

Даты

2017-06-06—Публикация

2016-07-21—Подача