ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к пористым керамическим телам, имеющим сложную форму, которая в частности подходит для применения в качестве носителя для каталитически активного вещества. Комбинация носителя и активного вещества может действовать как катализатор при неупорядоченном распределении внутри трубы реактора, что может быть использовано при получении таких химических веществ, как, например, этиленоксид.

УРОВЕНЬ ТЕХНИКИ

Этиленоксид, который в настоящем описании изобретения может быть указан аббревиатурой ЕО, является важным промышленным химическим веществом, используемым в качестве исходного сырья для получения таких химических веществ, как этиленгликоль, простые эфиры этиленгликоля, алканоламины и детергенты. Один из способов получения этиленоксида заключается в катализированном частичном окислении этилена кислородом. Предпринимаются попытки разработать такие катализаторы, которые позволили бы улучшить рабочий КПД таких процессов получения этиленоксидов. Желательно, чтобы катализатор процесса получения этиленоксида обладал такими свойствами, как хорошая селективность, хорошая активность и длительный срок службы катализатора. Важно также, чтобы загрузка катализатора в трубе реактора вызывала как можно более низкий перепад давления в реакторе для получения ЕО. Достижение значительного улучшения показателя перепада давления при более высокой плотности упаковки позволило бы повысить стабильность катализатора процесса получения ЕО в существующих установках для получения ЕО и обеспечило возможность конструирования более эффективных новых установок для получения ЕО.

Типичные катализаторы, применяемые для получения ЕО, содержат серебро и другие металлы и активаторы на носителе, как правило, на альфа-алюмооксидном носителе. Эти серебросодержащие катализаторы описаны во многих патентах и заявках, в том числе в патентах США №№4242235, 4740493, 4766105, 7507844, 7507845, 7560577, 7560411, 7714152; 2008/0081920, 2008/0306289, 2009/0131695 и 2009/0198076. Форма катализатора соответствует форме носителя. Форма катализатора может характеризоваться описанием одного или нескольких следующих признаков: длина, наружный диаметр, внутренний диаметр, отношение длины к диаметру, радиус наружной стенки, радиус торцевой поверхности, форма, если смотреть со стороны торца, и форма, если смотреть с боковой стороны. Наиболее распространенная коммерчески доступная форма носителя - это носитель в виде малой цилиндрической гранулы с отверстием в центре гранулы. См., например, документ US 7259129, описание к которому включено в настоящее описание посредством ссылки. В патенте США №7259129 материал подложки обладает особыми физическими свойствами и, предпочтительно, он представлен в виде формованного агломерата из материала подложки катализатора, имеющего геометрическую конфигурацию или структуру полого цилиндра со сравнительно малым внутренним диаметром. В отличие от этого, в документе US 4441990 описаны пустотелые каталитические экструдаты, которые могут применяться в каталитически активированных процессах, включающих операции переработки углеводородов. Формы в основном представлены трубками с прямоугольной и треугольной формой поперечного сечения. Один вариант осуществления характеризуется наличием округлых выступов, распределенных по наружной периферии. Описаны стенки с толщинами от приблизительно 1/8 дюйма, 1/10 дюйма или даже 1/25 дюйма или менее. В документе US 2009/0227820 описан носитель особой геометрической формы из тугоплавкого твердого материала, в котором, по меньшей мере, толщина одной стенки носителя меньше, чем 2,5 мм. В документе US №6518220 описаны формованные катализаторы для гетерогенно-каталитических реакций в форме полых цилиндров или круглых пластинок, торцевые поверхности которых закруглены как к наружной кромке, так к кромке центрального отверстия, в результате чего они не имеют прямоугольных кромок. Одна модификация такой формы катализатора представлена гранулой, у которой кромки закруглены только на наружном краю гранулы, и на внутреннем краю центрального отверстия закругленные кромки отсутствуют. В документе US 6325919 описаны носители катализаторов, состоящие из тугоплавкого неорганического оксида, имеющие симметричную относительно оси вращения форму с полой частью, например тороидную форму. Наружная периферийная поверхность и внутренняя периферийная поверхность, отделяющие полую часть, связаны криволинейными поверхностями, и высота носителя вдоль оси вращательной симметрии меньше, чем наружный диаметр носителя. В документе EP 1184077 описан носитель из пористого тугоплавкого материала, выполненный в виде угловатого экструдата с закругленными кромками. В документе WO 03/013725 описаны удлиненные трилепестковые частицы. В документе US 2408164 описан катализатор, выполненный в различных формах, включая плоский катализатор, цилиндрический катализатор с центральным отверстием и рядом параллельных канавок, расположенных на наружной периферии, и цилиндрический катализатор с несколькими образованными в нем параллельными каналами. В документе US 4645754 описаны катализаторы, изготовленные из носителя, представленного в форме седловидных насадок Инталокс или седловидных насадок Берля. В области техники, к которой относится изобретение, упоминаются и другие формы, включая сферы, пластинки, кольца, спирали, пирамиды, цилиндры, призмы, прямоугольные параллелепипеды, кубы и т.д. См., например, опубликованные заявки на выдачу патентов США №№2008/0015393, 2008/0255374, 2009/0041751, 2009/0227820; патенты США №№5155242 и 7547795 и опубликованную международную заявку WO 2004/014549.

Однако по-прежнему остается потребность в более совершенных катализаторах с улучшенными рабочими характеристиками в реакторе, чем существующие на момент создания изобретения. В соответствии с настоящим изобретением предлагаются носители и катализаторы, которые обеспечивают возможность такого улучшения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Носитель, предлагаемый согласно настоящему изобретению, обеспечивает улучшенные рабочие характеристики в реакторе за счет сочетания формы поперечного сечения с несколькими выступами с неравномерным закруглением в местах пересечения концов и стенки носителя. Катализатор, предлагаемый согласно настоящему изобретению, представляет собой новую комбинацию каталитических компонентов и носителя, выполненного согласно настоящему изобретению.

Согласно одному варианту осуществления изобретения предлагается пористое керамическое тело, содержащее первый конец, второй конец и стенку, расположенную между этими концами. Стенка содержит по меньшей мере три выступа, сформированные вдоль длины стенки. Первый конец и стенка пересекаются друг с другом по первой линии окружности, имеющей непостоянный радиус перехода.

Согласно другому варианту осуществления изобретения предлагается катализатор, который содержит серебро и активаторы, пригодные для эпоксидирования этилена, осажденного на пористое керамическое тело особой формы, содержащее первый конец, второй конец и стенку, расположенную между этими концами. Стенка содержит по меньшей мере три выступа, сформированные вдоль длины стенки. Первый конец и стенка пересекаются друг с другом по первой линии окружности, имеющей непостоянный радиус перехода.

Согласно другому аспекту изобретения предлагается способ получения катализатора, предлагаемого согласно настоящему изобретению. Соответственно, способ предусматривает создание носителя согласно настоящему изобретению и пропитывание носителя серебросодержащим раствором так, что количество металлического серебра на носителе составляет более 8 весовых процентов от веса катализатора. Предпочтительные количества серебра составляют от 10 до 30 весовых процентов от веса катализатора. Затем пропитанный серебром формованный носитель подвергают термической обработке для получения катализатора, например, в диапазоне температур от 100° до 500°C, предпочтительно от 150° до 320°C.

Согласно другому аспекту изобретения предлагается уплотненный слой катализатора, который образован из частиц катализатора, содержащих серебро, поддерживаемых на носителе, выполненном согласно настоящему изобретению, причем в этом слое катализатора дозировка серебра составляет по меньшей мере 50 кг серебра/м3 слоя катализатора.

Согласно другому аспекту изобретения катализатор, полученный вышеупомянутым способом, или описанный выше слой катализатора применяют в производственном процессе получения этиленоксида путем введения катализатора в контакт, при подходящих условиях процесса эпоксидирования, с потоком поступающего вещества, которое содержит этилен и кислород.

Кроме того, в соответствии с изобретением предлагается способ применения этиленоксида для получения этиленгликоля, простого эфира этиленгликоля или 1,2-алканоламина, включающий превращение этиленоксида в этиленгликоль, простой эфир этиленгликоля или 1,2-алканоламин, причем этиленоксид получен согласно предлагаемому в соответствии с изобретением способу получения этиленоксида.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг.1 - вид в перспективе первого варианта осуществления носителя согласно настоящему изобретению;

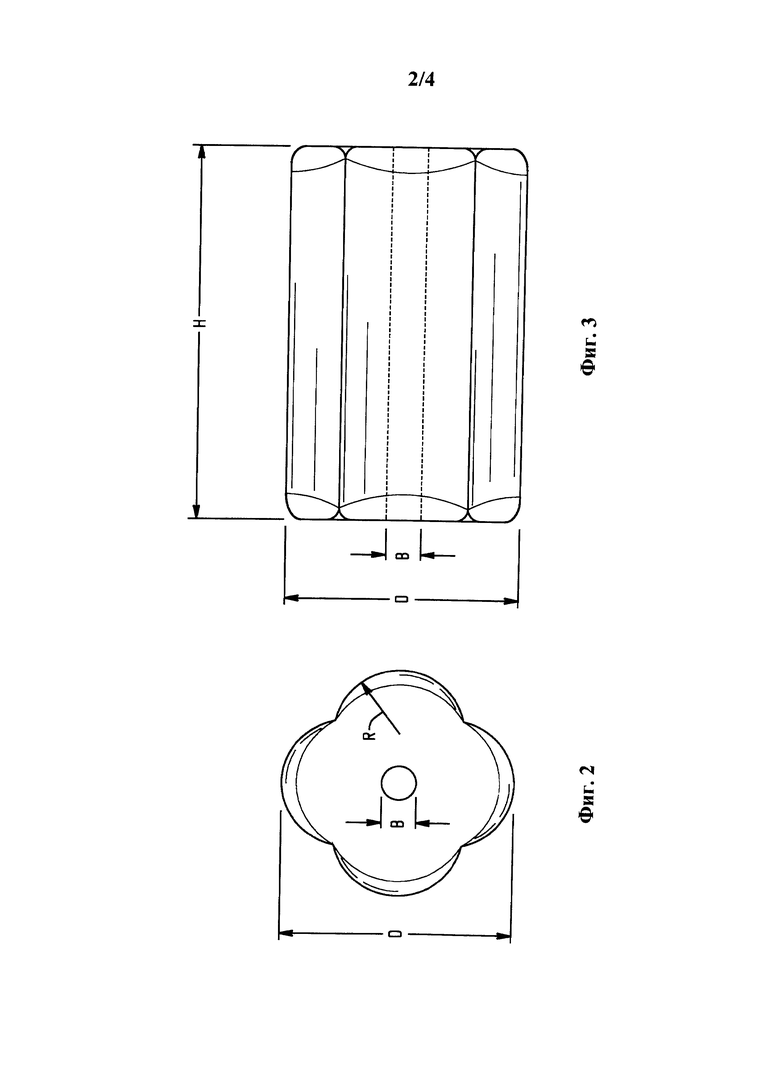

фиг.2 - вид с торца второго варианта осуществления носителя согласно настоящему изобретению;

фиг.3 - вид сбоку носителя, показанного на фиг.2;

фиг.4A и 4B - вид с торца и вид в перспективе третьего варианта осуществления носителя согласно настоящему изобретению;

фиг.5A и 5B - вид с торца и вид в перспективе четвертого варианта осуществления носителя согласно настоящему изобретению;

фиг.6A и 6B - вид с торца и вид в перспективе пятого варианта осуществления носителя согласно настоящему изобретению;

фиг.7 - обычно применяемый кольцеобразный носитель, обозначенный как техническое решение уровня техники; и

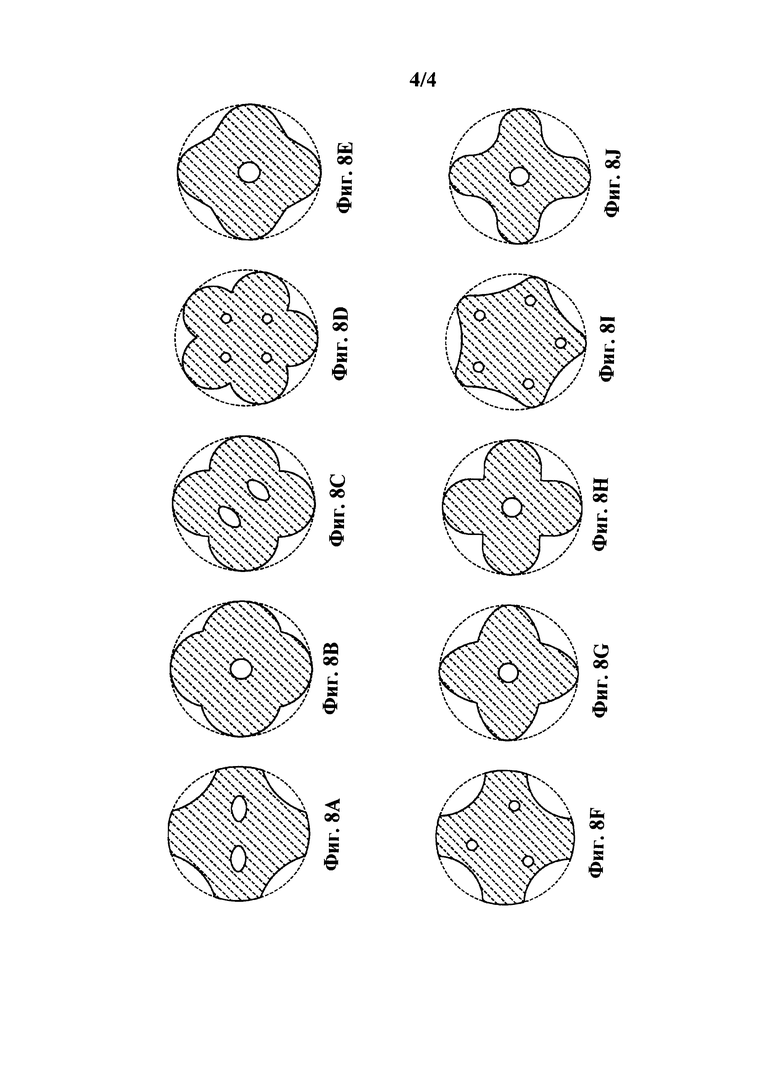

фиг.8A-8J - виды в поперечном сечении десяти носителей согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем описании изобретения употребляемые здесь фразеологические единицы «пористое керамическое тело», «носитель» и «подложка» употребляются как взаимозаменяемые. Слово «катализатор» относится к катализатору, содержащему каталитически активный материал, осажденный на носитель. Ввиду того, что толщина каталитически активного материала очень мала по сравнению с шириной носителя, кажущаяся форма носителя и форма катализатора по существу являются идентичными.

Выражение «пористое керамическое тело» может иметь отношение к удлиненному стержнеобразному телу, форма поперечного сечения которого имеет несколько выступов, т.е., если смотреть с каждого торца, торцевые поверхности пористого тела имеют форму, характеризующуюся несколькими выступами, и тело имеет определенную высоту, которая может упоминаться в описании и как его длина. Примеры носителей с несколькими выступами показаны, например, на фиг.8A-8J. Один вариант осуществления пористого керамического тела с несколькими выступами представлен полым носителем с четырьмя выступами. Выражение «с четырьмя выступами» относится к виду в поперечном сечении носителя, имеющего на своей периферии четыре выступа нетреугольной, например полукруглой, формы. Виды в перспективе полых носителей с четырьмя выступами представлены, например, на фиг.1 и 5B. Выражение «полый объект с четырьмя выступами» относится к поперечному сечению, имеющему на своей периферии по меньшей мере один проходящий через него канал с четырьмя выступами нетреугольной, например полукруглой, формы.

Пористые керамические тела, используемые в качестве носителей для каталитически активного материала, имеют целый ряд физических и химических характеристик, которые вместе и в отдельности оказывают влияние на селективность, долговечность, выход и стойкость катализатора, когда они размещены в химическом реакторе. Физические и химические характеристики пористого тела могут также влиять на технологичность носителя и катализатора. В многочисленных патентах и научно-технических статьях внимание сосредоточено на усовершенствовании катализатора путем модифицирования таких характеристик, как площадь поверхности носителя, распределение размеров пор и морфология, которые могут упоминаться в настоящем описании изобретения как микрофизические характеристики носителя. В других публикациях описаны микрофизические характеристики носителя, такие как его длина, наружный диаметр и внутренний диаметр. Есть еще и другие публикации, в которых описаны взаимосвязи между микрофизическими характеристиками носителя и внутренним диаметром трубы реактора. Автором заявляемого изобретения установлено, что на всех показателях катализатора, в том числе на получении носителя и получении катализатора, селективности и долговечности катализатора, перепаде давления внутри реактора и устойчивости носителя к абразивному износу и сопротивлении разрушению, может благоприятно сказываться формование носителя таким образом, чтобы он имел несколько выступов и закругленные углы с непостоянным радиусом перехода. Сочетание закругленных углов и ряда выступов может использоваться для увеличения плотности упаковки катализатора в реакторе по сравнению с обычно применяемыми кольцевыми носителями с незакругленными углами. Увеличение плотности упаковки может быть значительным ввиду того, что по мере увеличения плотности упаковки носителя увеличивается количество серебра в единице объема реактора. Увеличение количества серебра в единице объема реактора может приводить к улучшению производительности реактора, которая может называться в настоящем описании изобретения выходом. Кроме того, сочетание закругленных углов и ряда выступов может также давать суммарный эффект, заключающийся в уменьшении извилистости каналов прохождения текучих сред через слой катализатора в реакторе по сравнению со слоем кольцевых носителей с незакругленными углами, что предотвращает значительное увеличение перепада давления, несмотря на увеличение плотности упаковки катализатора. Сочетание закругленных углов и ряда выступов также обеспечивает удаление частей катализатора, которые наиболее быстро истираются во время операций, осуществляемых в производственном процессе получения катализатора. Сведение к минимуму как перепада давления в реакторе, так и доли истираемых частиц при одновременном увеличении плотности упаковки катализатора обеспечивает возможность такого влияния на микрофизические характеристики носителя, при котором они используются в более полной мере, в результате чего улучшаются показатели селективности и долговечности, что вместе обеспечивает улучшение экономической эффективности реактора. Кроме того, что носитель должен иметь характеристики, обеспечивающие повышение селективности и долговечности катализатора, он должен также обладать достаточной механической прочностью для предотвращения разрушения во время производственного процесса получения катализатора и процесса загрузки катализатора в реактор. В некоторых вариантах осуществления изобретения носитель содержит по меньшей мере один канал, расположенный вдоль длины носителя. В некоторых вариантах осуществления изобретения носитель может содержать от 2 до 4 каналов. В некоторых вариантах осуществления изобретения носитель может содержать по одному каналу для каждого выступа. Если носитель содержит четное количество выступов, то этот носитель может содержать четное количество каналов. Аналогично этому, если носитель содержит нечетное количество выступов, то этот носитель может содержать нечетное количество каналов. Кроме того, количество выступов и количество каналов не обязательно должно быть одинаковым. Каналы могут быть расположены симметрично или несимметрично вокруг центральной оси носителя, которая, по определению, проходит от первого конца носителя до его второго конца и расположена по центру носителя. Одно из преимуществ полого носителя с «несколькими выступами» заключается в том, что этот носитель может обладать хорошей механической прочностью, которая может быть количественно оценена путем измерения боковой прочности носителя на раздавливание (SCS) и его объемной прочности на раздавливание (BCS), несмотря на наличие канала, проходящего через катализатор. Использование нескольких каналов может иметь преимущество перед использованием одного канала с такой же площадью поперечного сечения, что и площадь поперечного сечения вместе взятых нескольких каналов, обусловленное тем, что несколько каналов обеспечивают меньшую толщину стенки и, таким образом, обеспечивают сведение к минимуму влияния диффузионных ограничений в носителе. Более того, катализатор с несколькими каналами более технологичный, чем катализатор с одним отверстием. В одном варианте осуществления изобретения, показанном на фиг.4A, носитель выполнен с тремя выступами, где выступы на своей наружной части усечены, и количество каналов равно количеству выступов.

Ниже описаны признаки и характеристики носителей и катализаторов согласно настоящему изобретению и способы их получения.

На фиг.1 изображен носитель 20 с четырьмя выступами, который может также упоминаться в настоящем документе как четырехлопастный носитель, содержащий первый конец 22, второй конец 24 и стенку 26. Носитель 20 содержит первый выступ 28A, второй выступ 28B, третий выступ 28C и четвертый выступ 28D. Пересечение первого конца 22 и стенки 26 образует первую линию 30 окружности, которая обозначена на фиг.1 пунктирной линией. Первая линия окружности определена как непрерывная последовательность точек вокруг носителя там, где поверхность первого конца 22 переходит в поверхность стенки 26. Радиусы перехода от первого конца к стенке непостоянны вдоль линии окружности, потому что закругление в месте перехода от первого конца к стенке в некоторых местах больше, а в других местах закругление отсутствует или оно очень мало, в результате чего радиус перехода вдоль линии окружности непостоянен. Наибольший радиус перехода находится в вершине 32 каждого из выступов, и наименьший радиус перехода находится в низшей точке 34 во впадинах 35, образованных между двумя выступами. Между одним из наибольших радиусов перехода и соседних наименьших радиусов перехода радиусы перехода меняются вдоль линии окружности. Носитель 20 содержит первый канал 36, второй канал 38 и третий канал 40. Каждый канал проходит полностью через носитель, что обеспечивает возможность поступления внутрь носителя и прохождения через него от одного конца носителя до противоположного конца носителя текучих сред, включая жидкости, используемые в процессе получения катализатора, и газы, используемые в трубе реактора. Первый канал 36 имеет круглую форму. Второй канал 38 имеет овальную форму, и самая длинная ось 42 овала расположена на одной прямой с вершинами выступов 28B и 28D. Третий канал 28C имеет шестигранную форму. Радиус выступа 28B указан стрелкой 44, и радиус впадины между выступами 28A и 28D указан стрелкой 46. Несмотря на то что на фиг.1 это не показано, второй конец 24 пересекается со стенкой 26 по второй линии окружности, которая определена как непрерывная последовательность точек вокруг носителя там, где поверхность второго конца 24 переходит в поверхность стенки 26.

Для определения радиуса перехода для передней кромки выступа носителя может использоваться оптический компаратор, облучающий носитель, что обеспечивает получение изображения, которое можно измерить. Однако для определения минимального радиуса перехода во впадине носителя можно выполнить поперечный разрез носителя так, чтобы открылась впадина, и измерить радиус при помощи оптического компаратора.

Согласно настоящему документу носитель имеет непостоянный радиус перехода в том случае, если наибольший радиус перехода носителя в месте пересечения стенки и конца по меньшей мере в три раза больше, чем наименьшие радиусы перехода в месте пресечения тех же стенки и конца. Например, если наибольший радиус перехода на передней кромке выступа носителя равен 6,0 мм, тогда наименьший радиус перехода в соседней впадине должен быть равен 2,0 мм или меньше.

Хотя в некоторых конкретных случаях применения местоположение каналов, проходящих через пористое керамическое тело, может и не иметь принципиального значения, введение ряда каналов, симметрично расположенных с интервалами по периферии конца тела так, что расстояние от канала до ближайшей поверхности стенки сведено к минимуму и стандартизовано, может облегчить получение катализатора за счет сведения к минимуму количества времени, необходимого для диффундирования жидкости, используемой в процессе получения катализатора, в носитель и через него. Форма всех каналов может быть идентичной, или, как показано на фиг.1, каналы могут различаться по форме.

На фиг.2 и 3 представлен, соответственно, вид с торца и вид сбоку катализатора с четырьмя выступами, сквозь который проходит канал. Канал имеет внутренний диаметр B. Катализатор содержит четыре круглых выступа. D - диаметр всего катализатора. R - радиус отдельного круглого выступа. H - высота катализатора. В одном варианте осуществления настоящего изобретения предлагается катализатор, содержащий серебро и активаторы, используемые для эпоксидирования олефинов, осажденных на носитель с несколькими выступами, содержащий от 3 до 8 выступов, с такой геометрической конфигурацией, при которой отношение D к R составляет от 3 до 8, и отношение Н к D составляет от 0,5 до 3. Установлено, что наиболее целесообразно использовать формованный катализатор, в котором отношение Н к D находится в пределах от 0,8 до 1,5. На фиг.2 наибольший наружный диаметр катализатора приблизительно в четыре раза больше радиуса отдельных выступов (R). На нижней стороне диапазон R составляет около 0,1 миллиметра, и на верхней стороне - почти бесконечность или «плоскость». Предпочтительно R составляет приблизительно от 1 до 20 миллиметров, предпочтительнее приблизительно от 1 до 10 миллиметров. Наружный диаметр D катализатора предпочтительно находится в пределах от 2 до 50 миллиметров, наиболее предпочтительно в пределах от 4 до 20 миллиметров. Диапазон изменения Н составляет приблизительно от 2 до 50 миллиметров, предпочтительно приблизительно от 4 до 20 миллиметров; отношение Н к D предпочтительно составляет 1:1. Диаметр (размер отверстия) отверстия В колеблется в пределах от 0,5 до приблизительно 5 миллиметров, предпочтительно в пределах приблизительно от 1 до приблизительно 4 миллиметров. Размер отверстия может составлять приблизительно 0,1-0,9 диаметра (D) катализатора, предпочтительно 0,2-0,6 диаметра катализатора. Несмотря на то, что на фиг.3 показано только одно отверстие, предполагается, что может присутствовать один канал или несколько каналов. В предпочтительном варианте осуществления изобретения для каждого выступа выполнено по одному каналу.

На фиг.4A и 4B показаны, соответственно, вид с торца и вид в перспективе носителя с тремя выступами, содержащего три канала.

На фиг.5A и 5B показаны, соответственно, вид с торца и вид в перспективе носителя с четырьмя выступами, содержащего один канал.

На фиг.6A и 6B показаны, соответственно, вид с торца и вид в перспективе другого носителя с четырьмя выступами, содержащего один канал.

Фиг.7 представляет собой вид в перспективе носителя из уровня техники, который не содержит выступов, и углы которого не скруглены.

На фиг 8A-8J представлены виды в поперечном сечении нескольких носителей с несколькими выступами, содержащих по меньшей мере три выступа и от одного до пяти каналов. Форма, обозначенная A, характеризуется наличием четырех усеченных выступов и двух каналов овальной формы. Форма, обозначенная B, характеризуется наличием четырех выступов и плавным закруглением в месте пересечения выступов. Форма, обозначенная C, характеризуется наличием четырех выступов полукруглой формы. Форма, обозначенная D, характеризуется наличием пяти выступов полукруглой формы. Форма, обозначенная Е, характеризуется наличием четырех выступов и плавным закруглением в месте пересечения выступов. Форма, обозначенная F, характеризуется наличием четырех усеченных выступов и трех каналов. Форма, обозначенная G, характеризуется наличием четырех вытянутых выступов. Форма, обозначенная H, характеризуется наличием четырех вытянутых полукруглых выступов. Форма, обозначенная I, характеризуется наличием пяти выступов и закруглением в месте пересечения выступов. Форма, обозначенная J, характеризуется наличием четырех полукруглых выступов и закруглением в месте пересечения выступов.

Типичный способ из уровня техники получения альфа-алюмооксидного носителя предусматривает смешивание альфа-алюминооксидного(ых) порошка(ов) с комбинацией из связующих веществ, веществ, способствующих экструзии, воды, флюсующих средств, других алюмооксидных материалов и, факультативно, выгорающих материалов для получения смеси, поддающейся деформации вручную. Подробные описания процессов, которые могут быть применены для получения подходящих смесей, можно найти в документах US 6831037 и US 7825062. Затем подходящая смесь может быть подвергнута экструзии через соответствующим образом профилированную головку с получением экструдата с тремя или более выступами, сформированными в стенке экструдата и параллельными центральной оси экструзии. После этого экструдат может быть разрезан на ряд отдельных необожженных предшественников носителя, которые принято называть сырцом. Экструдат может быть разрезан быстро движущимся лезвием, которое разрезает экструдат насквозь по существу перпендикулярно к направлению экструзии. Получаемые в результате предшественники носителя содержат первый конец, второй конец и стенку, которая проходит между первым концом и вторым концом. Эти концы по существу параллельны друг другу и перпендикулярны стенке. Первый конец и стенка пересекаются под прямым углом, который, по существу, образует малый постоянный радиус перехода. Радиус перехода определяет линию окружности, которая имеет постоянный радиус перехода. Аналогично этому, второй конец и стенка пересекаются под прямым углом, который, в сущности, определяет малый постоянный радиус перехода, равный радиусу перехода в месте пересечения первого конца и стенки. После этого несколько предшественников носителя могут быть подвергнуты галтовке в контейнере, таком как, например, вращающаяся труба, что обеспечивает возможность соприкосновения предшественников друг с другом и/или со сторонами контейнера. В процессе галтовки предшественники носителя соприкасаются друг с другом, и передние кромки выступов сжимаются, что вызывает закругление кромок выступов. Благодаря тому, что конструкция предшественника характеризуется несколькими выступами, передняя кромка предшественника сильнее сжимается, и впадины между выступами не сжимаются или сжимаются очень незначительно. Следовательно, передние кромки выступов имеют наибольший радиус перехода, и впадины между выступами имеют наименьший радиус перехода. Между передней кромкой выступа и впадиной радиус перехода заготовки может быть больше, чем наименьший радиус перехода, но меньше, чем наибольший радиус перехода. Степень сжатия передней кромки и, следовательно, радиус перехода передней кромки может регулироваться путем корректировки таких факторов, как продолжительность галтовки предшественника и скорость вращения контейнера. Предшественники, имеющие непостоянный радиус перехода, далее высушивают для удаления воды и подвергают обжигу при высоких температурах для формирования тела носителя. Для того чтобы вызвать надлежащее сцепление альфа-алюминооксидных частиц друг с другом и для получения носителя с требуемой площадью поверхности, требуются высокие температуры (свыше 1200°C). Вместо использования процесса экструзии для формования носителей, предлагаемых согласно настоящему изобретению, можно ввести в полость подходящую смесь и сформовать носитель путем сжатия смеси до образования необходимой формы. Носители, формованные путем прессования, могут быть выполнены с требуемым закруглением на границах конца и стенки носителя и, поэтому для придания требуемого непостоянного радиуса перехода в местах пересечения концов и стенки носителя нет необходимости подвергать их галтовке.

Носитель, предлагаемый согласно настоящему изобретению, может быть изготовлен из любого пористого тугоплавкого материала, являющегося относительно инертным в присутствии сырья, продуктов и условий реакции для окисления этилена, если только такой материал обладает требуемыми физическими и химическими свойствами. Этот материал обычно содержит неорганический материал, в частности оксид, который может включать, например, оксид алюминия, карбид кремния, углерод, диоксид кремния, диоксид циркония, оксид магния, диоксид кремния - оксид алюминия, диоксид кремния - оксид магния, диоксид кремния - оксид титана, оксид алюминия - оксид титана, оксид алюминия - оксид магния, оксид алюминия - диоксид циркония, оксид тория, композит диоксид кремния -оксид титана - диоксид циркония и различные глины.

Предпочтительный пористый тугоплавкий материал содержит оксид алюминия предпочтительно высокой чистоты, где содержание оксида алюминия составляет по меньшей мере 90 весовых процентов и более предпочтительно по меньшей мере 98 весовых процентов оксида алюминия. Часто в тугоплавком материале содержание оксида алюминия составляет не более 99,9 весовых процентов, чаще не более 99,5 весовых процентов. Среди различных доступных форм оксида алюминия наиболее предпочтительным является альфа-алюминооксид.

После обжига микрофизические характеристики носителя могут характеризоваться средним диаметром пор от 0,3 до 15 мкм, предпочтительно от 1 до 10 мкм, и мономодальным, бимодальным или мультимодальным распределением размеров пор, которое определяется путем вдавливания ртути до давления величиной 3,0×108 Па с использованием модели Micrometrics Autopore 9200 (контактный угол 130°, ртуть с поверхностным натяжением, составляющим 0,473 Н/м, и введение поправки на сжатие ртути). Далее приводятся некоторые из множества факультативных вариантов распределения пор в носителе. В первом варианте площадь поверхности носителя может составлять по меньшей мере 1 м2/г, и распределение размеров пор в нем может быть таким, что поры с диаметром в пределах от 0,2 до 10 мкм составляют по меньшей мере 70% всего объема пор, и такие поры вместе составляют объем пор величиной по меньшей мере 0,27 мл/г от веса носителя. Во втором варианте носитель может иметь средний диаметр пор, превышающий 0,5 мкм, и такое распределение размеров пор, при котором по меньшей мере 80% общего объема пор занимают поры с диаметром в пределах от 0,1 до 10 мкм, и по меньшей мере 80% объема пор, занимаемого порами с диаметром в пределах от 0,1 до 10 мкм, занимают поры с диаметром в пределах от 0,3 до 10 мкм. В третьем варианте носитель содержит по меньшей мере два пика логарифмического дифференциального распределения пор по объему в диапазоне диаметров пор 0,01-100 мкм, и по меньшей мере один пик из вышеуказанных пиков присутствует в диапазоне диаметров пор 0,01-1,0 мкм в распределении размеров пор, измеренном путем вдавливания ртути, где каждый пик представляет собой максимальное значение логарифмического дифференциального распределения пор по объему величиной 0,2 см3/г или больше. В четвертом варианте носитель содержит бимодальное распределение размеров пор с первой модой пор, которая содержит средний диаметр в пределах от приблизительно 0,01 м до приблизительно 5 мкм, и второй модой пор, которая содержит средний диаметр в пределах от приблизительно 5 мкм до приблизительно 30 мкм. В пятом варианте объем пор с порами диаметром менее 1 микрона, составляющий менее 0,20 мл/г, объем пор с порами с диаметром более 5 микрон, составляющий менее 0,20 мл/г, и объем пор с порами с диаметром в пределах от 1 микрона до 5 микрон занимают по меньшей мере 40 процентов от общего объема пор. Кроме того, площадь поверхности носителя, которая измеряется методом БЭТ, может быть в пределах от 0,03 м2/г до 10 м2/г, предпочтительно от 0,05 м2/г до 5 м2/г и наиболее предпочтительно от 0,1 м2/г до 3 м2/г. Подходящей является площадь поверхности, составляющая по меньшей мере 0,5 м2/г. Метод БЭТ измерения площади поверхности подробно описан Брунауэром, Эмметом и Теллером в J. Am. Chem. Soc. 60 (1938) 309-316, который включен в данное описание изобретения посредством ссылки.

Кроме того, что носитель имеет особую геометрическую конфигурацию, на носитель нанесено, по меньшей мере, каталитически активное количество серебра и, факультативно, один или несколько активаторов и, факультативно, один или несколько соактиваторов. Таким образом, предлагаемый согласно изобретению катализатор содержит носитель, каталитически эффективное количество серебра и, факультативно, один или несколько активаторов и, факультативно, один или несколько соактиваторов.

Вообще катализатор, предлагаемый согласно настоящему изобретению, может быть получен путем пропитывания носителя, составляющего предмет изобретения, серебром и, факультативно, одним или несколькими активаторами, такими как, например, редкоземельные металлы, магний, рений и щелочные металлы (литий, натрий, калий, рубидий и цезий), или их соединениями и, факультативно, одним или несколькими соактиваторами, такими как, например, сера, молибден, вольфрам и хром или их соединениями. Среди компонентов активатора, которые могут быть введены в состав носителя, предпочтительными являются рений и щелочные металлы, такие как калий, рубидий и цезий. Наиболее предпочтительным среди высших щелочных металлов является цезий, который может использоваться самостоятельно или в смеси, например, с калием и/или литием. Можно использовать или активатор на основе рения без присутствия активатора на основе щелочного металла, или можно использовать активатор на основе щелочного металла без присутствия активатора на основе рения, или в каталитической системе могут присутствовать как активатор на основе рения, так и активатор на основе щелочного металла. К числу соактиваторов, которые могут использоваться в комбинации с рением, относятся сера, молибден, вольфрам и хром.

Серебро вводят в состав носителя путем введения его в контакт с раствором серебра, образованным растворением соли серебра, или соединения серебра, или комплекса серебра в подходящем растворителе. Введение в контакт или пропитывание предпочтительно выполняют за один этап пропитывания, посредством которой серебро наносят осаждением на носитель с тем, чтобы его содержание составляло, например, по меньшей мере приблизительно 8 весовых процентов и вплоть приблизительно до 30 весовых процентов от общей массы катализатора. В другом предпочтительном варианте осуществления изобретения на носитель осаждают по существу большее количество серебра, составляющее, например, по меньшей мере 12 весовых процентов от общей массы катализатора, причем серебро может быть осаждено за более чем один этап пропитывания, например за два, три или четыре этапа пропитывания.

На носитель могут быть также нанесены осаждением один или несколько активаторов или перед осаждением серебра, или совместно с ним, или после него, но предпочтительно осаждение одного или нескольких активаторов выполняют совместно или одновременно с серебром. В тех случаях, когда катализатор содержит серебро, рений или соактиватор для рения, целесообразно осаждать соактиватор перед осаждением серебра или одновременно с осаждением серебра, и осаждать рений после того, как нанесена осаждением, по меньшей мере, часть серебра. Преимущество заключается в том, что эта последовательность этапов осаждения обеспечивает достижение повышенной стабильности катализатора, в частности в отношении его активности.

Активирующие количества щелочного металла или смесей щелочного металла могут быть осаждены на носитель с использованием подходящего раствора. Несмотря на то, что щелочные металлы существуют в чистом металлическом состоянии, в этой форме они не пригодны для использования. Они обычно используются в виде соединений щелочных металлов, растворенных в таком растворе, который подходит для целей пропитывания. Носитель может быть пропитан раствором соединения(ий) щелочного металла перед осуществлением пропитывания серебром в подходящей форме, во время него или после него. Осаждение активатора на основе щелочного металла на носитель можно осуществлять даже после того, как произошло восстановление компонента серебра до металлического серебра.

Используемое активирующее количество щелочного металла будет зависеть от нескольких переменных, таких как, например, площадь поверхности и структура пор и от химических свойств поверхности используемого носителя, содержания серебра в катализаторе и того, какие конкретно ионы и в каких количествах используются вместе с катионом щелочного металла.

Количество активатора на основе щелочного металла, осажденное на носителе или присутствующее на катализаторе, обычно заключено в пределах от приблизительно 10 частиц на миллион до приблизительно 3000 частиц на миллион, предпочтительно в пределах от 15 частиц на миллион до 2000 частиц на миллион и более предпочтительно в пределах от приблизительно 20 частиц на миллион до 1500 частиц на миллион по массе металла по отношению к массе всего катализатора.

Носитель можно также пропитать ионами, солью(ями), соединением(ями) и/или комплексом(ами) рения. Это может быть выполнено в то время, когда добавляют активатор на основе щелочного металла, или перед этим, или после этого; или в то время, когда добавляют серебро, или перед этим, или после этого. Рений, щелочной металл и серебро могут быть в одном и том же пропиточном растворе. Их присутствие в разных растворах обеспечит получение подходящих катализаторов и, в некоторых случаях, даже более улучшенных катализаторов.

Предпочтительное количество рения в пересчете на металл, осажденное на формованном агломерате или катализаторе или присутствующее в нем, находится в пределах от приблизительно 0,1 микромоля (мкмоль) на грамм до приблизительно 10 микромолей на грамм, более предпочтительно от приблизительно 0,2 микромоля на грамм до приблизительно 5 микромолей на грамм от всего катализатора, или, иначе говоря, от приблизительно 19 частиц на миллион до приблизительно 1860 частиц на миллион, предпочтительно от приблизительно 37 частиц на миллион до приблизительно 930 частиц на миллион по весу от общего веса катализатора. Ссылки на количество рения, присутствующее на катализаторе, выражены через количество металла независимо от формы, в которой в действительности присутствует рений.

Соединение рения, используемое при получении катализатора быстрого действия, включает соединения рения, растворимые в соответствующем растворителе. Предпочтительно растворитель представляет собой водосодержащий растворитель. Более предпочтительно растворитель представляет собой тот же растворить, который используют для осаждения серебра и активатора на основе щелочного металла.

Примеры подходящих соединений рения, используемых при получении предлагаемого согласно изобретению катализатора, включают соли рения, такие как галогениды рения, оксигалогениды рения, ренаты, перренаты, оксиды и кислоты на основе рения. Предпочтительным соединением для использования в пропиточном растворе является перренат, предпочтительно перренат аммония. Однако возможно также использование перренатов щелочных металлов, перренатов щелочноземельных металлов, перренатов серебра, других перренатов и семиокиси рения.

Любым подходящим способом, известным специалистам в области техники, к которой относится изобретение, на носитель могут быть осаждены один или несколько соактиваторов. Соактиватор осаждают на носитель или перед осаждением на него серебра, или совместно с ним, или после него, но предпочтительно осаждение на носитель одного или нескольких соактиваторов осуществляют совместно или одновременно с серебром. На носитель осаждают соактивирующее количество соактиватора, которое, в общем случае, находится в пределах от приблизительно 0,01 до 25 или более микромолей на грамм общей массы катализатора.

Катализатор, предлагаемый согласно настоящему изобретению, обладает очень высокой активностью и высокой селективностью для получения этиленоксида при прямом окислении этилена молекулярным кислородом до этиленоксида. Например, предлагаемый согласно изобретению катализатор может иметь первоначальную селективность, составляющую по меньшей мере приблизительно 86,5 молярных процентов, предпочтительно по меньшей мере 87 молярных процентов и наиболее предпочтительно по меньшей мере 88,5 молярных процентов. Преимущество настоящего изобретение заключается в том, что при осуществлении уплотнения предлагаемого согласно изобретению катализатора с образованием слоя катализатора получают слой катализатора, сравнительно сильно насыщенный серебром, не вызывая при этом увеличения перепада давления на слое катализатора при использовании в процессе производства этиленоксида, и/или имеющий улучшенный баланс плотности упаковки относительно такого перепада давления. При уменьшении диаметра отверстия баланс перепад давления/плотность упаковки оказывает положительный эффект в типичной трубе реактора, используемой при производстве этиленоксида, в сравнении с прогнозами на основании теоретических моделей, например корреляции Эргуна (см. W.J.Веек и K.М.K. Muttzall, "Transport Phenomena", J. Wiley и Sons Ltd, 1975, p.114). При осуществлении настоящего изобретения на практике может быть достигнута дозировка серебра в катализаторе, составляющая по меньшей мере 150 кг серебра/м3 слоя катализатора, предпочтительно по меньшей мере 170 кг серебра/м3 слоя катализатора, предпочтительнее по меньшей мере, 200 кг серебра/м3 слоя катализатора и, в частности, по меньшей мере 250 кг серебра/м3 слоя катализатора. Часто дозировка серебра составляет не более 800 кг серебра/м3 слоя катализатора, чаще не более 600 кг серебра/м3 слоя катализатора, еще чаще не более 550 кг серебра/м3 слоя катализатора. Большая дозировка серебра обеспечивает возможность применения относительно мягких условий в процессе производства этиленоксида, в частности температуры, для достижения заданной производительности одновременно с достижением улучшенных показателей селективности и долговечности катализатора, в частности касательно стабильности активности и стабильности селективности.

Термин «селективность» Sw, который употребляется в настоящем описании изобретения для селективности катализатора, означает молярный процент (моль %) образованного требуемого этиленоксида относительно общего количества превращенного этилена. При заданной производительности w для катализатора, которая определяется как количество получаемого этиленоксида на единицу объема катализатора (например, кг/м3) в час, селективность может быть наперед заданной. Термин «активность» Tw, который употребляется в настоящем описании изобретения для активности катализатора, означает температуру, необходимую для достижения заданной производительности.

Условия осуществления реакции эпоксидирования в присутствии катализаторов, предлагаемых согласно настоящему изобретению в общих чертах включают те условия, которые уже описаны выше при рассмотрении технических решений уровня техники. Это касается, например, подходящих температур, давлений, времени пребывания, веществ-разбавителей, таких как азот, диоксид углерода, водяной пар, аргон, метан или другие насыщенные углеводороды, присутствия замедляющих веществ для регулирования каталитического действия, например 1,2-дихлорэтана, винилхлорида, этилхлорида или хлорированных полифенильных соединений, целесообразности применения операций рециркуляции или применения последовательных превращений в различных реакторах для увеличения выхода этиленоксида, и любых других особых условий, которые могут быть выбраны в процессах получения этиленоксида. Обычно применяемые давления находятся в пределах от атмосферного давления до избыточного давления приблизительно в 3450 кПа (500 фунтов на кв. дюйм). Не исключается, однако, возможность более высоких давлений. Применяемый в качестве реагента молекулярный кислород может быть получен из любого подходящего источника, включая традиционные источники. Подходящая кислородная загрузка может включать относительно чистый кислород или водяной пар с повышенным содержанием кислорода, содержащий кислород в большом количестве при меньших количествах одного или нескольких разбавителей, таких как азот или аргон, или же любой другой кислородсодержащий водяной пар, такой как воздух. Использование предлагаемых согласно изобретению катализаторов в реакциях получения этиленоксида никоим образом не ограничивается использованием в особых условиях, доказавших свою эффективность.

Исключительно в целях иллюстрации диапазон условий, часто встречающихся в современных коммерческих реакторных установках для получения этиленоксида, показан в приведенной ниже таблице.

В предпочтительном варианте применения этиленоксид получают при введении кислородсодержащего газа в контакт с этиленом в присутствии предлагаемых согласно изобретению катализаторов при подходящих условиях реакции эпоксидирования, таких как температура в пределах от приблизительно 180°C до приблизительно 330°C и предпочтительно от 200°C до 325°C и давлении в пределах от атмосферного давления до избыточного давления, приблизительно равного 3450 кПа (500 фунтов на кв. дюйм), и предпочтительно до избыточного давления в пределах от 1034 кПа до 2758 кПа (от 150 фунтов на кв. дюйм до 400 фунтов на кв. дюйм). В обычной практике процесса производства этиленоксида поток поступающего вещества, который входит в контакт с катализатором и который содержит этилен и кислород, дополнительно содержит в небольшой концентрации диоксид углерода, потому что диоксид углерода является побочным продуктом процесса и возникает, отчасти, в потоке поступающего вещества в результате рециркуляции. Целесообразно понизить концентрацию диоксида углерода в потоке поступающего вещества до низкого уровня, поскольку это обеспечивает дополнительное улучшение рабочих характеристик катализатора в плане активности, селективности и долговечности катализатора. Предпочтительно, чтобы количество диоксида углерода в подаваемом сырье составляло не более 4 моль %, предпочтительнее не более 2 моль %, в частности не более 1 моль %. Часто количество диоксида углерода будет составлять по меньшей мере 0,1 моль %, чаще по меньшей мере 0,5 моль % от общего количества подаваемого вещества.

Получаемый этиленоксид может быть выделен из реакционной смеси с использованием методов, известных в данной области техники, например путем поглощения этиленоксида из выходящего из реактора потока в воде и, факультативно, выделения этиленоксида из водного раствора дистилляцией.

Полученный в процессе эпоксидирования этиленоксид может быть превращен в этиленгликоль, простой эфир этиленгликоля или алканоламин.

Превращение в этиленгликоль или простой эфир этиленгликоля может предусматривать, например, вступление этиленоксида в реакцию с водой, соответствующим образом используя кислотный или основный катализатор. Например, для получения в большей мере этиленгликоля и в меньшей мере простого эфира этиленгликоля этиленоксид можно привести в реакцию с десятикратным молярным избытком воды в жидкофазной реакции в присутствии кислотного катализатора, например, 0,5-1,0 вес.% серной кислоты от общей массы реакционной смеси, при температуре 50-70°C и абсолютном давлении 100 кПа или в газофазной реакции при температуре 130-240°C и абсолютном давлении 2000-4000 кПа предпочтительно в отсутствии катализатора. Если доля воды уменьшается, доля простых эфиров этиленгликоля в реакционной смеси увеличивается. Получаемыми таким образом простыми эфирами могут быть простой диэфир, простой триэфир, простой тетраэфир или последующий простой эфир. Альтернативные этиленгликолевые простые эфиры могут быть получены превращением этиленоксида спиртом, в частности первичным спиртом, таким как метанол или этанол, путем замещения спиртом, по меньшей мере, части воды.

Превращение в алканоламин может предусматривать вступление этиленоксида в реакцию с амином, таким как аммиак, алкиламин или диалкиламин. Возможно использование безводного аммиака или водного аммиака. Безводный аммиак обычно используется для того, чтобы способствовать получению моноалканоламина. Информацию о способах, применимых в конверсии этиленоксида в алканоламин, можно получить, например, из патента США №4845296, который введен в данное описание изобретения посредством ссылки.

Этиленгликоль и простые эфиры этиленгликоля могут использоваться в самых разных областях применения, например в пищевых продуктах, напитках, табачных изделиях, косметике, термопластичных полимерах, отверждаемых полимерных системах, детергентах, системах теплообмена и т.д. Алканоламины могут использоваться, например, при обработке («обессеривании») природного газа.

Приведенное выше описание следует рассматривать исключительно как описание конкретных вариантов осуществления изобретения. Для специалистов в области техники, к которой относится изобретение, и для тех, кто использует изобретение, очевидны модификации изобретения. Следовательно, понятно, что изображенные на чертежах и описанные выше варианты осуществления изобретения служат исключительно для пояснительных целей и не имеют намерения ограничить объем изобретения, который определяется приведенной ниже формулой изобретения, интерпретируемой согласно принципам патентного закона с учетом теории эквивалентов.

Изобретение относится к пористым керамическим телам, имеющим сложную форму, которая, в частности, подходит для применения в качестве носителя для каталитически активного вещества. Пористое керамическое тело содержит: первый конец, второй конец и стенку, расположенную между и пересекающую указанные концы, при этом указанная стенка содержит по меньшей мере три выступа, образованные вдоль длины стенки, и впадины, расположенные между каждыми двумя соседними выступами, причем упомянутые выступы закруглены на пересечении стенки с первым концом и со вторым концом, а упомянутые впадины не закруглены на пересечении стенки с первым концом и со вторым концом. Катализатор для эпоксидирования олефинов содержит указанное выше пористое керамическое тело, серебро и один или несколько активаторов. Технический результат – повышение плотности упаковки катализатора в реакторе. 2 н. и 21 з.п. ф-лы, 8 ил., 1 табл.

1. Пористое керамическое тело, содержащее: первый конец, второй конец и стенку, расположенную между и пересекающую указанные концы, при этом указанная стенка содержит по меньшей мере три выступа, образованные вдоль длины стенки, и впадины, расположенные между каждыми двумя соседними выступами, причем упомянутые выступы закруглены на пересечении стенки с первым концом и со вторым концом, а упомянутые впадины не закруглены на пересечении стенки с первым концом и со вторым концом.

2. Пористое керамическое тело по п. 1, дополнительно содержащее по меньшей мере один канал, расположенный внутри указанной стенки между указанными концами.

3. Пористое керамическое тело по п. 1, дополнительно содержащее по меньшей мере три канала, расположенные внутри указанной стенки между указанными концами.

4. Пористое керамическое тело по п. 3, отличающееся тем, что указанная стенка содержит не более восьми выступов.

5. Пористое керамическое тело по п. 4, содержащее равное количество выступов и каналов.

6. Пористое керамическое тело по п. 5, содержащее по меньшей мере четыре выступа, но не более шести выступов.

7. Пористое керамическое тело по п. 4, содержащее неравное количество выступов и каналов.

8. Пористое керамическое тело по п. 7, содержащее четное количество выступов и нечетное количество каналов.

9. Пористое керамическое тело по п. 7, содержащее нечетное количество выступов и четное количество каналов.

10. Пористое керамическое тело по п. 2, отличающееся тем, что указанный по меньшей мере один канал имеет некруглую форму поперечного сечения.

11. Пористое керамическое тело по п. 10, отличающееся тем, что указанная некруглая форма поперечного сечения выбрана из группы, состоящей из овальной, прямоугольной и многоугольной форм.

12. Пористое керамическое тело по п. 1, отличающееся тем, что каждый выступ имеет радиус R, наружный диаметр указанного керамического тела равен D, отношение D к R находится в пределах от 1 до 8, высота указанного керамического тела равна Н, и отношение Н к D находится в пределах от 0,5 до 3.

13. Пористое керамическое тело по п. 12, отличающееся тем, что диаметр D пористого керамического тела находится в пределах от 4 до 18 миллиметров, радиус R выступа находится в пределах от 1 до 20 миллиметров, отношение D к R находится в пределах от 3 до 8, и высота Н керамического тела находится в пределах от 4 до 18 миллиметров.

14. Пористое керамическое тело по п. 1, площадь поверхности которого находится в пределах от 0,03 м2/г до 10 м2/г.

15. Пористое керамическое тело по п. 1, имеющее средний диаметр пор величиной более 0,5 мкм, и распределение размеров пор, где по меньшей мере 80% общего объема пор занимают поры с диаметрами в пределах от 0,1 до 10 мкм и по меньшей мере 80% объема пор с диаметрами в пределах от 0,1 до 10 мкм занимают поры с диаметрами в пределах от 0,3 до 10 мкм.

16. Пористое керамическое тело по п. 1, имеющее распределение размеров пор по меньшей мере с двумя пиками логарифмического дифференциального распределения пор по объему в диапазоне диаметров пор 0,01-100 мкм, и по меньшей мере один пик из вышеуказанных пиков присутствует в диапазоне диаметров пор 0,01-1,0 мкм в распределении размеров пор, измеренном путем вдавливания ртути, при этом каждый пик представляет собой максимальное значение логарифмического дифференциального распределения пор по объему, равное 0,2 см3/г или более.

17. Пористое керамическое тело по п. 1, имеющее бимодальное распределение размеров пор с первой модой пор со средним диаметром в пределах приблизительно от 0,01 м до 5 мкм и второй модой пор со средним диаметром приблизительно от 5 мкм до 30 мкм.

18. Пористое керамическое тело по п. 1, отличающееся тем, что объем пор с диаметром менее 1 микрона составляет менее 0,20 мл/г, объем пор диаметром более 5 микрон составляет менее 0,20 мл/г, и объем пор диаметром от 1 микрона до 5 микрон составляет по меньшей мере 40 процентов общего объема пор.

19. Катализатор, содержащий пористое керамическое тело по п. 1, серебро и один или несколько активаторов, используемых для эпоксидирования олефинов.

20. Катализатор по п. 19, отличающийся тем, что в нем присутствует серебро в количестве от 10 до 30 весовых процентов от общей массы катализатора.

21. Катализатор по п. 19, отличающийся тем, что один или несколько компонентов активатора выбраны из группы, состоящей из редкоземельных металлов, магния, рения и щелочных металлов.

22. Катализатор по п. 21, отличающийся тем, что количество указанного рениевого активатора составляет по меньшей мере 1,25 ммоль/кг общей массы катализатора.

23. Катализатор по п. 22, дополнительно содержащий рениевый соактиватор, выбранный из группы, состоящей из серы, молибдена, вольфрама и хрома, и где по меньшей мере один из указанных щелочных металлов выбран из группы, состоящей из лития, калия, рубидия и цезия.

| US 20080008877 А1, 10.01.2008 | |||

| US 20090306410 A1, 10.12.2009 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 20090131695 A1, 21.05.2009 | |||

| ФОРМОВАННЫЕ ТРЕХЛЕПЕСТКОВЫЕ ЧАСТИЦЫ, ЗАЩИТНЫЙ СЛОЙ, СПОСОБ УМЕНЬШЕНИЯ ЗАГРЯЗНЕНИЯ В СЛОЯХ КАТАЛИЗАТОРА, СПОСОБ ПРЕВРАЩЕНИЯ ОРГАНИЧЕСКОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2299762C2 |

| US 20100311573 A1, 09.12.2010 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2017-06-07—Публикация

2011-12-12—Подача