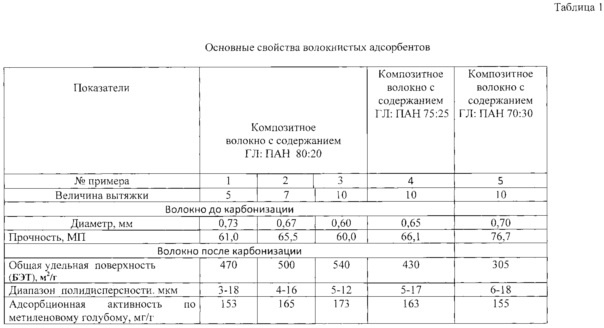

Изобретение относится к получению сорбентов, обладающих развитой микропористой структурой, регулируемым размером пор и прочностными характеристиками, достаточными для использования в качестве сорбентов, изготовленных на основе активированных углеродных волокон, полученных из полиакрилонитрила с максимально высоким содержанием гидролизного лигнина. Изобретение может быть использовано для сорбционных технологий.

Известны сорбенты на основе волокон, обладающие развитой микропористой структурой, регулируемым размером пор и высокими прочностными характеристиками, полученными в результате изменения количества лигнина, включенного в полимерную матрицу. Так, [Shen, Q. Lignin-Based Activated Carbo n Fiber sand Controllable Pore Sizeand Properties [Текст] / Qing Shen, Tao Zhang, Wen-XinZhang, Shua iChen, Mebrahtu Mezgebe // Journal of Applied Polymer Science. - 2011. - T. 121. B. 2. - C. 989-994] высокие адсорбционные свойства имеют углеродные волокна, полученные из смеси лигнина с фенолформальдегидной смолой. Однако данные термогравиметрического анализа, электронной микроскопии и ИК-спектров показали, что наилучшую структуру пор и адсорбционные свойства имеют углеродные волокна, полученные из полимерных растворов с содержанием лигнина не более 14%.

Получена [Кузнецов, Б.Н. Термическая обработка гидролизного лигнина в реакторе с циркулирующим слоем [Текст] / Б.Н. Кузнецов, Ю.Г. Головин, В.А. Винк, В.В. Головина // Химия растительного сырья. - 1999. №2 - С. 53-59] опытная партия активированных углей из гидролизного лигнина путем парогазовой активации карбонизованных продуктов пиролиза лигнина. Однако образцы сорбционных материалов имели в основном микропористую структуру с удельной поверхностью от 360 до 460 м2/г.

Наиболее близким из технических решений является [Патент - №2526380 РФ, МПК D01F 6/54, C08L 97/00, D01F 8/00. Способ получения композитного волокна на основе гидролизного лигнина с полиакрилонитрилом / Ю.Н. Сазанов и другие; патентообладатель ФГБУН ИВС РАН (RU). - №2012153414/05; заявл. 12.12.2012; опубл. 20.08.2014] и может быть использовано для формования прекурсорных композитных волокон в качестве исходного материала для образования термостойких углеродных волокон. Использование изобретения обеспечивает повышение величины утилизируемого гидролизного лигнина, обеспечивающее улучшение экологии производства, получение прекурсорного волокна с прочностью до 50 МПа, с повышенной термостойкостью до 30-40% при 800°С по сравнению с 20% для чистого гидролизного лигнина. Однако в указанном прототипе не рассматривается возможность создания сорбентов на основе углеродных волокон, полученных из разработанных композитных волокон на основе полиакрилонитрила с максимально высоким содержанием лигнина, с глубиной микропористого слоя волокна, определяющего его сорбционные свойства.

Техническим результатом заявленного решения является придание сорбционных свойств композитному волокну, за счет образования после ориентационной вытяжки и карбонизации волокна продольных каналов, сочетающих наружные и замкнутые микропоры удлиненной формы, имеющих расширение от центра к наружной поверхности в структуре и анизотропную ориентацию по всей длине композитного волокна.

Поставленная задача достигается тем, что в способе получения композитного волокна на основе гидролизного лигнина и полиакрилонитрила формование волокна осуществляется мокрым способом путем продавливания через отверстия фильеры смесевых композиций из растворов гидролизного лигнина (ГЛ) и полиакрилонитрила (ПАН) в диметилсульфоксиде, в которых количество гидролизного лигнина изменяется от 70 до 80% (масс), в осадительную ванну с дистиллированной водой для коагуляции полимерного композитного раствора в форме волокна с последующей карбонизацией в токе азота в течение 2 ч при температуре 800°С и активацией химическим способом, причем композитное волокно подвергают дополнительному ориентационному вытягиванию на 5 до 10% на стадии коагуляции в осадительной ванне, с образованием после карбонизации микропор с монодисперсным распределением от 3-18 мкм с каналами, имеющими регулярное сочетание наружных и замкнутых пор удлиненной формы с расширением от центра волокна к его наружной поверхности и анизотропную ориентацию по всей длине композиционного волокна.

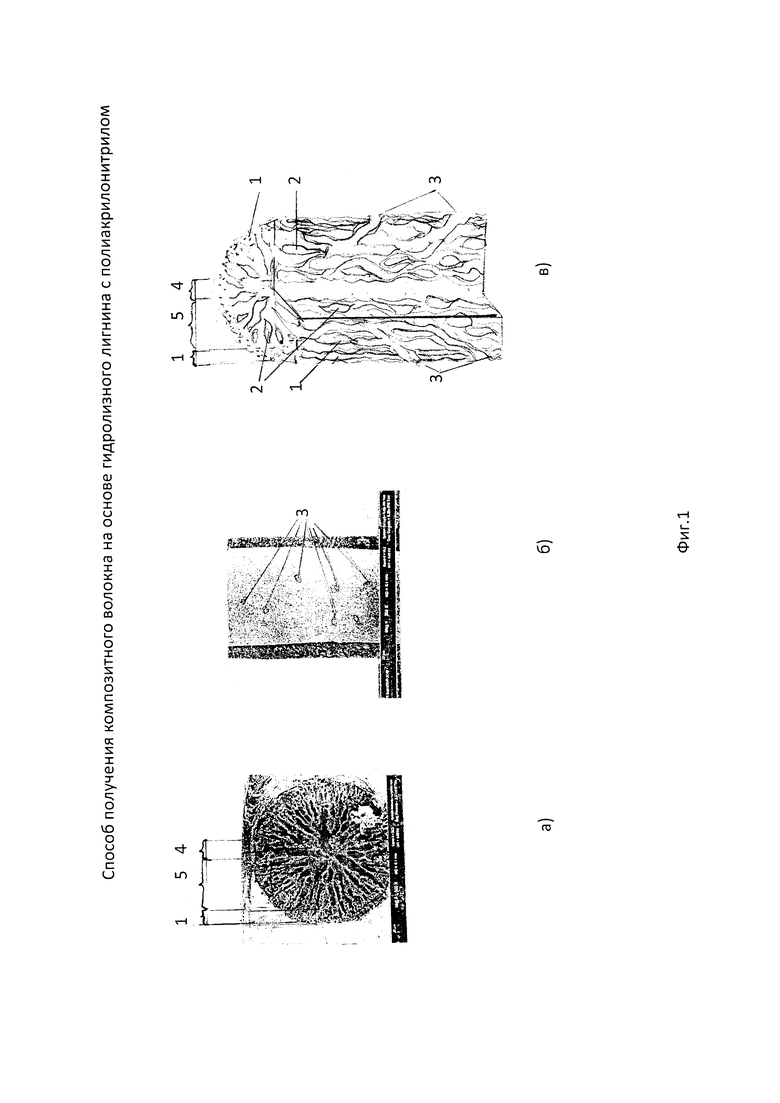

Существенным отличием заявленного способа является дополнительное ориентационное вытягивание композитного волокна на величину от 5 до 10% при коагуляции смесевых композиций из растворов ГЛ и ПАН в диметилсульфоксиде в осадительной ванне с дистиллированной водой на стадии формования с образованием после карбонизации микропор в структуре волокна за счет постепенного целенаправленного разрушения менее термостойкого, чем полиакрилонитрил, гидролизного лигнина, с выделением газообразных продуктов термодеструкции, которые приводят к образованию в полиакрилонитриле микропор, сочетающих наружные и замкнутые поры удлиненной формы, расширенные от центра волокна к его наружной поверхности, с монодисперсным распределением пор от 3 до 18 мкм и анизотропной ориентацией по всей длине композитного волокна. Микроструктура карбонизованного волокна подтверждена методом растровой электронной микроскопии, который выполнен на электронном микроскопе SUPRA 55 VP, позволяющим исследовать поверхность с высоким разрешением (от 200 мкм до 10 нм).

Микрофотографии поверхностного изображения и микроструктуры поперечного среза композитного волокна с соотношением ГЛ:ПАН 80:20, подверженного 10%-ному ориентационному вытягиванию при коагуляции в осадительной ванне с дистиллированной водой на стадии формования, последующей карбонизации и активации химическим способом, представлены на фиг. 1 (а, б)

Морфологические особенности поверхностного изображения и поперечного среза позволили составить структурную модель продольного среза композитного волокна с соотношением ГЛ:ПАН 80:20, подверженного 10%-ному ориентационному вытягиванию при коагуляции в осадительной ванне с дистиллированной водой на стадии формования, последующей карбонизации и активации химическим способом, представленную на фиг. 1 (в):

а) поперечный срез композитного волокна при вытяжке 10%;

б) поверхность композитного волокна при вытяжке 10%;;

в) структурная модель композитного волокна при вытяжке 10%;

Микроструктура композиционного волокна с соотношением ГЛ:ПАН 80:20, подверженного 10%-ному ориентационному вытягиванию при коагуляции в осадительной ванне с дистиллированной водой на стадии формования, последующей карбонизации и активации химическим характеризуется следующими показателями структурных признаков волокон:

- включение в оболочку выраженных фибриллярных образований - 1 (а, в);

- отсутствие поперечных трещин на поверхности волокна (б);

- анизотропный характер расположения микропор вдоль оси волокна - 2 (в);

- равномерное формирование отверстий на поверхности волокна - 3 (б, в);

- четко обозначенные контуры диаметра ядра волокна - 4 (а, в);

- наличие слоя с радиальной ориентацией микропор - 5 (а, в).

Модификация поверхности композитного волокна при 10%-ном ориентационном вытягивании после карбонизации представляет собой малодефектную структуру, имеющую регулярно распределенные поры. Такой эффект связан с влиянием полиакрилонитрила, линейные макромолекулы которого в условиях высоких температур диффундируют из центра к поверхности волокна и под действием напряжений, создаваемых ориентационным вытягиванием, образуют поверхностный слой, включающий фибриллярные образования на поверхности карбонизованного композитного волокна.

Только заявленная совокупность признаков, включающая выбор соотношения компонентов смесевой композиции растворов гидролизного лигнина от 70 до 80% (масс) и полиакрилонитрила от 30 до 20% в диметилсульфоксиде, условий формования композитного волокна путем продавливания через отверстие фильеры в осадительную ванну с дистиллированной водой при ориентационном вытягивании от 5 до 10% с последующей карбонизацией и активацией химическим способом, приводит к образованию микроструктуры в виде удлиненных полостей, расположенных от центра волокна к его поверхности, их анизотропной ориентации по всей длине волокнистого сорбента, имеющих диапазон полидисперсности от 3 и до 18 мкм, обеспечивает сорбционные свойства композитному волокну.

Способ получения композитных волокон реализован на лабораторном стенде, имеющем узел растворения полимеров полиакрилонитрила и гидролизного лигнина, объем для смешения полученных растворов, устройство для регулирования скорости подачи обезвоздушенного формовочного раствора на фильерный комплект с диаметром отверстий для формования d=1 мм, осадительную ванну и приемное устройство, обеспеченное регулятором скорости приема волокна.

Ниже представлены конкретные примеры получения сорбента.

Получение композитного раствора ГЛ и ПАН в соотношении 80:20 в ДМСО осуществляют следующим образом:

на 20 мл ДМСО плотностью ρ=1,1004 г/мл рассчитывают количество ПАН для получения 20% (масс) раствора. Навеска ГЛ составляла 3,52 г, а ПАН - 0,88 г (исходя из соотношения 80:20 масс. %);

в круглодонную двугорлую колбу помещают навеску ПАН (0,88 г) и заливают его 20 мл ДМСО, перемешивают и оставляют набухать на сутки;

после полного растворения ПАН колбу через гидрозатвор присоединяют к мешалке и, при постоянном перемешивании, добавляют рассчитанное количество ГЛ (3,52 г). Перемешивание композитного раствора продолжают в течение 48 часов до образования гомогенного композитного формовочного раствора;

перед формованием гомогенный формовочный раствор фильтруют, дегазируют, подают через фильтр в фильеру, погруженную в осадительную ванну, заполненную водой;

формуют волокно при комнатной температуре с помощью одноместного шприцевого насоса СВ-1000 со скоростью 150 мл/ч.

Пример 1.

Гомогенный композитный формовочный раствор, который подают через отверстие фильеры в воду при комнатной температуре, коагулирует и в форме композитного волокна пребывает 20 мин в осадительной ванне с натяжением, обеспечивающим его удлинение на 5%. После сушки при комнатной температуре композитное волокно имеет диаметр 0,73 мм, прочность 61 МП.

Термообработку композитного волокна проводят в трех режимах:

нагревание со скоростью 15°С до 800°С в токе азота;

нагревание в азоте;

активация водяным паром.

Получают волокнистый углеродный сорбент, имеющий полидисперсные поры размером от 3 до 18 мкм, величину удельной поверхности 470 мг2/г (по БЭТ (Bruner-Emmet-Teller), адсорбционную активность по метиленовому голубому 153 мг/г.

Пример 2. Гомогенный композитный формовочный раствор, который подают через отверстие фильеры в воду при комнатной температуре, коагулирует и в форме композитного волокна пребывает 20 мин в осадительной ванне с натяжением, обеспечивающим его удлинение на 7%. После сушки при комнатной температуре композитное волокно имеет диаметр 0,67 мм, прочность 65,5 МП.

Термообработку композитного волокна проводят в трех режимах:

нагрев со скоростью 15°С до 800°С в токе азота;

нагревание в азоте;

активация водяным паром.

Получают волокнистый углеродный сорбент, имеющий полидисперсные поры размером от 4 до 16 мкм, величину удельной поверхности 500 мг2/г (по БЭТ), сорбционную активность по метиленовому голубому 165 мг/г.

Пример 3. Гомогенный композитный формовочный раствор, который подают через отверстие фильеры в воду при комнатной температуре, коагулирует и в форме композитного волокна пребывает 20 мин в осадительной ванне с натяжением, обеспечивающим его удлинение на 10%. После сушки при комнатной температуре композитное волокно имеет диаметр 0,60 мм, прочность 60,0 МП.

Термообработку волокон проводят в трех режимах:

нагрев со скоростью 15°С до 800°С в токе азота;

нагревание в азоте;

активация водяным паром.

Получен волокнистый углеродный сорбент, имеющий полидисперсные поры размером от 5 до 12 мкм, величину удельной поверхности 570 мг2/г (по БЭТ), сорбционную активность по метиленовому голубому 173 мг/г.

Остальные примеры (№№4, 5) получения волокнистого углеродного сорбента приведены в таблице 1.

Таким образом, композитные волокна на основе гидролизного лигнина и полиакрилонитрила, полученные способом мокрого формования продавливанием через отверстия фильеры смесевых композиций из растворов гидролизного лигнина и полиакрилонитрила в диметилсульфоксиде, в которых количество гидролизного лигнина изменяется от 70 до 80% (масс), в осадительную ванну с дистиллированной водой для коагуляции полимерного композитного раствора в форме волокна после дополнительного ориентационного вытягивания на 5-10% на стадии коагуляции в осадительной ванне, обеспечивает придание композитным волокнам сорбционной активности, причем оптимальным является соотношение ГЛ:ПАН 80:20 (пример 3). Сорбционные характеристики и прочность обеспечивают композитным волокнам комплекс свойств, обеспечивающих возможность их переработки в изделия, способных сохранять необходимую структуру фильтрующей поверхности желаемой формы при изготовлении узлов фильтрации, предназначенных для оформления процесса сорбции мелкодисперсных компонентов из различных сред природного и технологического происхождения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 2015 |

|

RU2604620C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ВОЛОКНА НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА С ПОЛИАКРИЛОНИТРИЛОМ | 2012 |

|

RU2526380C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГНИНСОДЕРЖАЩЕГО ПРЕДШЕСТВЕННИКА ВОЛОКОН, А ТАКЖЕ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2625306C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА ПРИ ФОРМОВАНИИ ПАН-ПРЕКУРСОРА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2013 |

|

RU2549075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1993 |

|

RU2093619C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРОВАЛЬНО-СОРБЦИОННЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2607585C1 |

Изобретение относится к получению сорбентов, обладающих развитой микропористой структурой, регулируемым размером пор и прочностными характеристиками, достаточными для использования в качестве сорбентов, изготовленных на основе активированных углеродных волокон, полученных из полиакрилонитрила с максимально высоким содержанием гидролизного лигнина. Описан способ получения композитного волокна на основе гидролизного лигнина с полиакрилонитрилом, полученного методом мокрого формования продавливанием через отверстия фильеры смесевых композиций из растворов гидролизного лигнина и полиакрилонитрила в диметилсульфоксиде, в которых количество гидролизного лигнина составляет от 70 до 80 мас.%, в осадительную ванну с дистиллированной водой для коагуляции полимерного композитного раствора в форме волокна, в котором проводят последующую карбонизацию в токе азота и активацию химическим способом, при этом композитное волокно подвергают дополнительному ориентационному вытягиванию на 5-10% на стадии коагуляции в осадительной ванне, с образованием после карбонизации микропор с монодисперсным распределением от 3-18 мкм с каналами, имеющими регулярное сочетание наружных и замкнутых пор удлиненной формы с расширением от центра волокна к его наружной поверхности и анизотропную ориентацию по всей длине композитного волокна. Технический результат: получено композитное волокно, обладающее сорбционными свойствами. 1 ил., 1 табл., 5 пр.

Способ получения композитного волокна на основе гидролизного лигнина с полиакрилонитрилом, полученного методом мокрого формования продавливанием через отверстия фильеры смесевых композиций из растворов гидролизного лигнина и полиакрилонитрила в диметилсульфоксиде, в которых количество гидролизного лигнина составляет от 70 до 80 мас.%, в осадительную ванну с дистиллированной водой для коагуляции полимерного композитного раствора в форме волокна с последующей карбонизацией в токе азота и активацией химическим способом, отличающийся тем, что композитное волокно подвергают дополнительному ориентационному вытягиванию на 5-10% на стадии коагуляции в осадительной ванне, с образованием после карбонизации микропор с монодисперсным распределением от 3-18 мкм с каналами, имеющими регулярное сочетание наружных и замкнутых пор удлиненной формы с расширением от центра волокна к его наружной поверхности и анизотропную ориентацию по всей длине композитного волокна.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ВОЛОКНА НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА С ПОЛИАКРИЛОНИТРИЛОМ | 2012 |

|

RU2526380C2 |

| US 9133568 B2 15.09.2015 | |||

| Композиция на основе гидролизного лигнина и полиаерилонитрила, Ю.Н | |||

| Сазанов и др., - Материалы V Международной конференции Физикохимия растительных полимеров, 8-11 июля 2013 г, стр | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

2017-06-07—Публикация

2016-06-21—Подача